面对愈演愈烈的气候变化问题,中国积极地提出碳中和碳达峰的“双碳”目标任务[1-3],其中CO2的捕集、利用与封存(carbon capture, utilization and storage,CCUS)技术已成为不可或缺的减排关键技术,尤其是在石油与天然气行业,因为聚集CO2和油气所需的条件有相似性,所以大多数CCUS 项目都将油气田作为CO2气体回注的首要选择,以实现CO2的长期安全封存[4-7]。随着科学技术的进步,利用回注的CO2驱油提高油气采收率(carbon capture, utilization and storage-enhanced oil-gas recovery,CCUS-EOREGR)也已逐步大规模应用[8-10]。CCUS 井内的二氧化碳常常是以超临界状态(临界点温度对应于31.26 ℃,压强对应于7.39 MPa)存在[11-12],意味着油井水泥面临的应用环境更加苛刻和极限,所以对于油井水泥的抗CO2腐蚀性能提出了更高要求。

姚晓等[13]从热力学角度出发,对水泥石的水化产物受CO2侵蚀的热力学条件进行了计算,根据热力学计算结果发现,CO2对水泥石的水化产物和腐蚀程度有所区别,Ca(OH)2和AFt(3CaO·Al2O3·3CaSO4·32H2O)是较容易被腐蚀的水化产物。刘思楠等[14]通过微计算机断层扫描(micro computed tomography,micro-CT)等测试手段研究了普通硅酸盐水泥和G 级油井水泥样品与不同浓度的CO2进行反应,发现G级油井水泥抗CO2腐蚀性能优于普通硅酸盐水泥,而且油井水泥的碳化反应主要是钙基水泥水化物转化为方解石,Wooyong 等[15]和Miao 等[16]通过X 射线CT(X-ray computed tomography,XCT)测试长时间腐蚀后的油井水泥也得出了相同的实验结果。Kutchko等[17]总结发现,CO2对油井水泥石的腐蚀本质上是一系列化学反应的结果,依次为CO2的水解、碳化过程和淋滤脱钙过程。在淋滤脱钙作用结束后,水泥石中只留下不具有胶结能力的无定型二氧化硅,使得油井水泥石的孔隙度和渗透率提高,强度降低,严重影响水泥石的服役寿命。

为了减缓CO2对水泥石的侵蚀,人们对如粉煤灰、硅灰和矿渣微粉等火山灰材料开展了广泛研究[18]。Ledesma等[19]对添加火山灰的G级油井水泥在CO2饱和环境下的性能进行了研究评价,发现添加质量分数分别为5%和10%的分布均匀的火山灰颗粒能减少碳化深度,并且在腐蚀14 d 后水泥石的抗压强度并没有发生损失。Barbara 等[20]研究发现采用F型火山灰作为H 型水泥的添加剂,推断将不同比例的火山灰-水泥混合物暴露于超临界CO2饱和溶液中反应30 a后,水泥仍相对不渗透。还有一些纳米颗粒材料如纳米SiO2、纳米CaCO3等,基于纳米材料自身大比表面积的特性[21-23],能加速水化过程,从而生成更致密的水泥石基质,提高水泥石的耐腐蚀性。Yeon 等[24]研究发现在水泥中加入纳米SiO2,可使水泥基体更加致密,提高耐CO2腐蚀的性能,而且,纳米SiO2有利于确保水泥的可加工性和初始强度。Palilu等[25]发现掺入质量分数为0.5%的纳米玻璃片和质量分数为0.05%的多壁碳纳米管的水泥石样品具有最佳的耐CO2的腐蚀性能,可以显著抵抗碳酸化作用并防止在CO2存在时发生严重的化学反应。

综上,提高水泥石的致密性能够有效地防止水泥受到CO2腐蚀而发生破坏,而镁橄榄石作为一种天然的硅酸盐矿物,来源丰富,成本低廉,掺入建筑水泥后,不仅有可能增加建筑材料封存CO2的数量,还能提升其物理性能,展现出了巨大的应用潜力,在建筑水泥领域已有许多研究[26-30]。主要成分为镁橄榄石的玄武岩,作为油井水泥的增韧材料在油井水泥领域已有大量研究[31-32],但现阶段关于镁橄榄石增强油井水泥抗CO2腐蚀性能的研究很少,如果利用镁橄榄石吸收CO2的特性在腐蚀过程中用于促进生成致密的碳酸钙填充于微裂纹和微缝隙,就有可能提高CCUS井油井水泥石的抗CO2腐蚀性能。本文中基于CCUS 井的特殊环境,对油井水泥石开展超临界CO2饱和水溶液下的腐蚀实验,通过抗压强度、渗透率、X 射线衍射仪(X-ray diffraction,XRD)、热重分析(thermogravimetry analysis,TGA)和扫描电子显微镜(scanning electron microscope,SEM)测试,研究镁橄榄石的最佳掺量和抗腐蚀微观机制。

1 材料与方法

1.1 主要材料与仪器设备

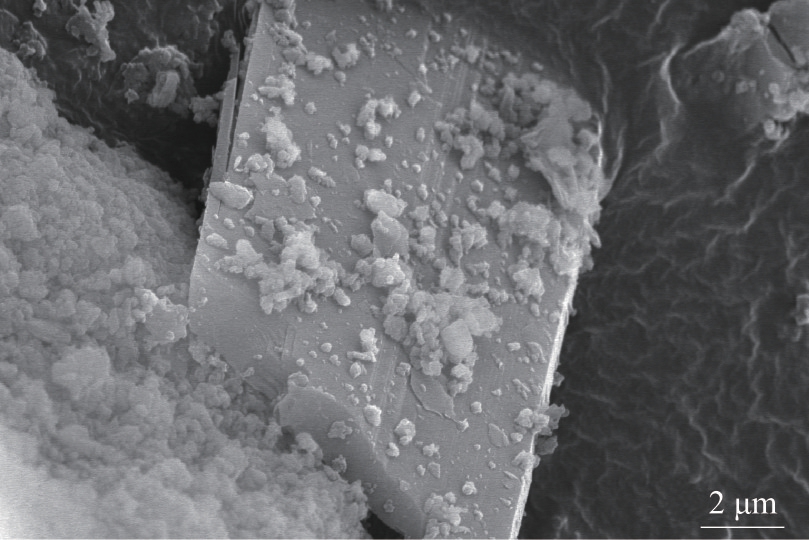

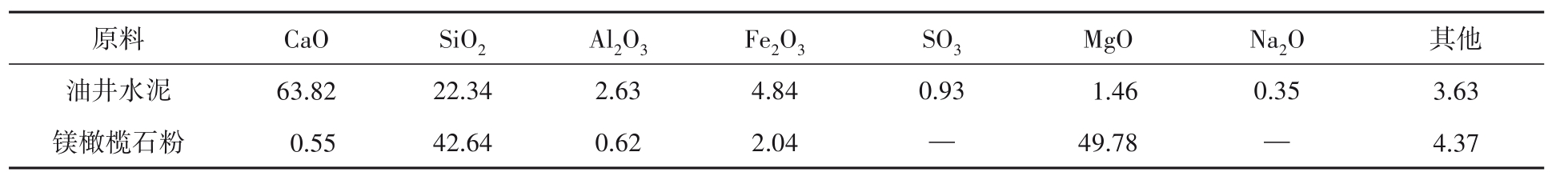

材料:水泥(四川嘉华特种水泥公司生产G 级油井水泥),镁橄榄石(郑州东泽铸造材料有限公司),油井水泥和镁橄榄石的主要化学成分和矿物组成见表1、2,减水剂和分散剂(河南卫辉市化工有限公司)。镁橄榄石颗粒的SEM 图像如图1所示,镁橄榄石主要以细小的颗粒分布,有的则附着在大的块状和片层状镁橄榄石颗粒上,且镁橄榄石颗粒分布均匀,更有利于发生反应。图2所示为镁橄榄石颗粒的粒度分布曲线,具体见表3。镁橄榄石颗粒的粒径分布为0.3~100 μm,平均粒径为23.283 μm,其中粒径小于15.277 μm的样品占整体样品的90%。

图1 镁橄榄石颗粒的SEM图像

Fig.1 SEM image of magnesium olivine particles

图2 水泥和镁橄榄石颗粒的粒度分布曲线

Fig.2 Particle size distribution curve of cement and magnesium olivine particles

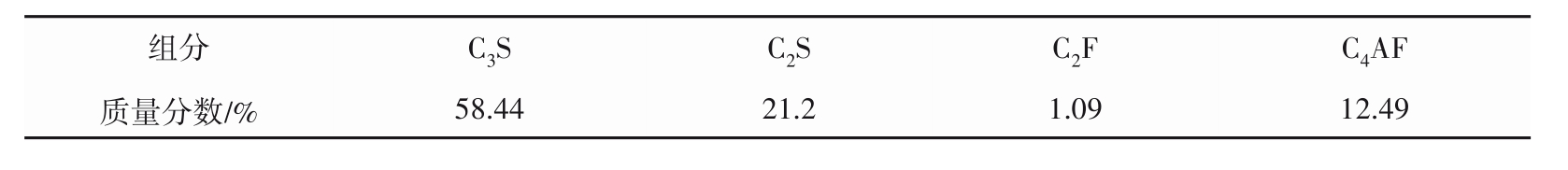

表1 原料的化学组成质量分数

Tab.1 Chemical composition of Class G oil well cement and magnesium olivine%

原料油井水泥镁橄榄石粉CaO 63.82 0.55 SiO2 22.34 42.64 Al2O3 2.63 0.62 Fe2O3 4.84 2.04 SO3 0.93—MgO 1.46 49.78 Na2O 0.35—其他3.63 4.37

表2 G级油井水泥的矿物组成

Tab.2 Mineral composition of Class G oil well cement

注:C3S为3CaO·SiO2,C2S为2CaO·SiO2,C2F为2CaO·Fe2O3,C4AF为4CaO·Al2O3·Fe2O3。

组分质量分数/%C3S C2S C2F 58.44 21.2 1.09 C4AF 12.49

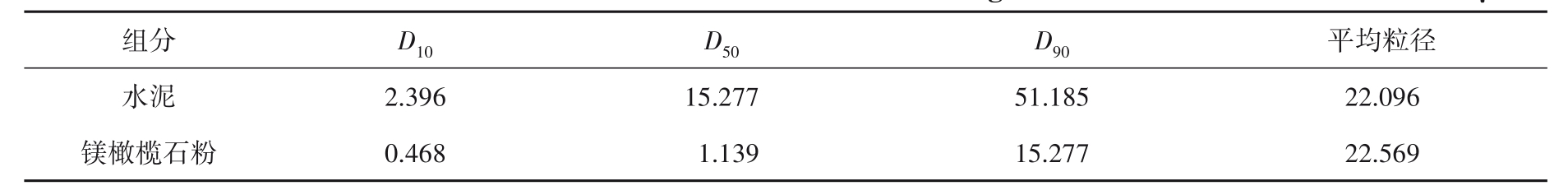

表3 水泥和镁橄榄石的粒度分布

Tab.3 Particle size distribution of cement and magnesium olivine μm

注:D10、D50、D90为粒度分布分别为10%、50%、90%时的粒径。

平均粒径22.096 22.569组分水泥镁橄榄石粉D10 D50 D90 2.396 0.468 15.277 1.139 51.185 15.277

仪器:Mastersizer-2000型激光粒度分析仪(英国马尔文仪器有限公司);TYE-300B型电子液压式压力试验机(无锡建仪仪器机械有限公司);DX-2700 型X 射线衍射仪(丹东浩元仪器有限公司);TGA/SDTA85/e 型热重测试仪(瑞士梅特勒-托利多公司);TY-3 型渗透率测定仪(海安县石油科研仪器有限公司);ZEISS EVO MA15型扫描电子显微镜(卡尔蔡司显微图像有限公司)。

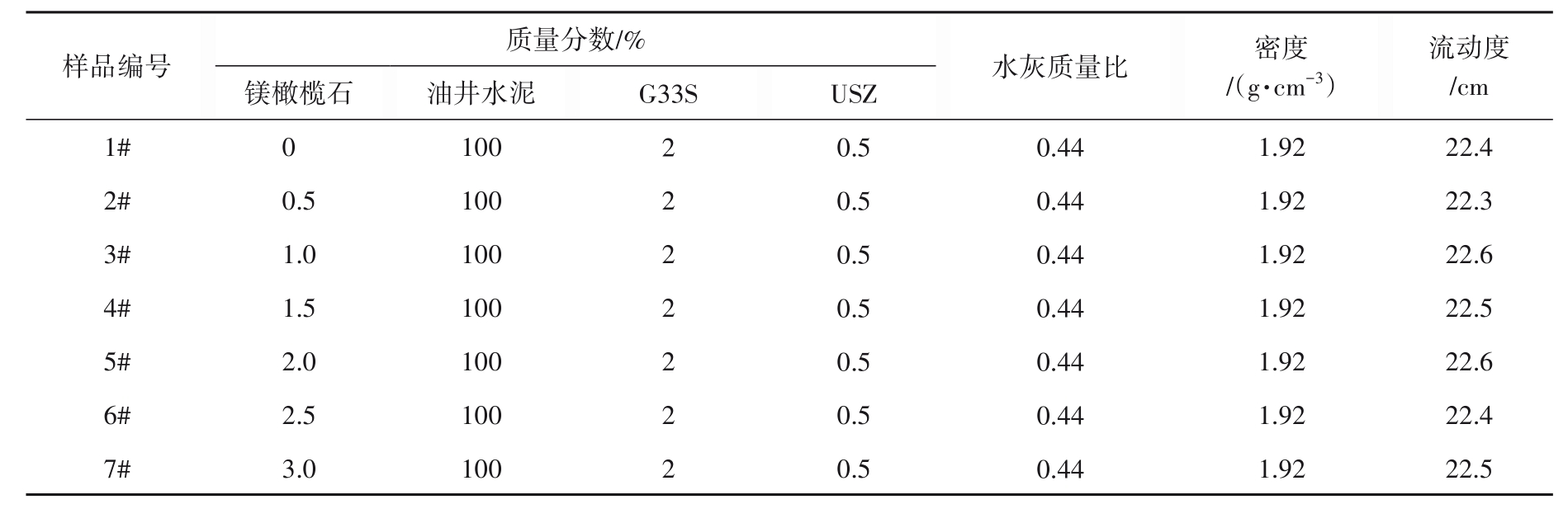

1.2 水泥浆配方

水泥浆配方及其基本性能如表4 所示,水泥浆密度为1.92 g/cm3。按照表4 水泥浆配方制备水泥石试样,测试水泥石试样抗压强度,优选出最优的镁橄榄石加量(质量分数,下同)。

表4 水泥浆配方

Tab.4 Cement slurry formulation

注:G33S为减水剂,USZ为分散剂。

质量分数/%流动度/cm 22.4 22.3 22.6 22.5 22.6 22.4 22.5样品编号水灰质量比G33S密度/(g·cm-3)1.92 1.92 1.92 1.92 1.92 1.92 1.92镁橄榄石0 0.5 1.0 1.5 2.0 2.5 3.0油井水泥100 100 100 100 100 100 100 USZ 0.5 0.5 0.5 0.5 0.5 0.5 0.5 1#2#3#4#5#6#7#2 2 2 2 2 2 2 0.44 0.44 0.44 0.44 0.44 0.44 0.44

1.3 水泥石试样制备

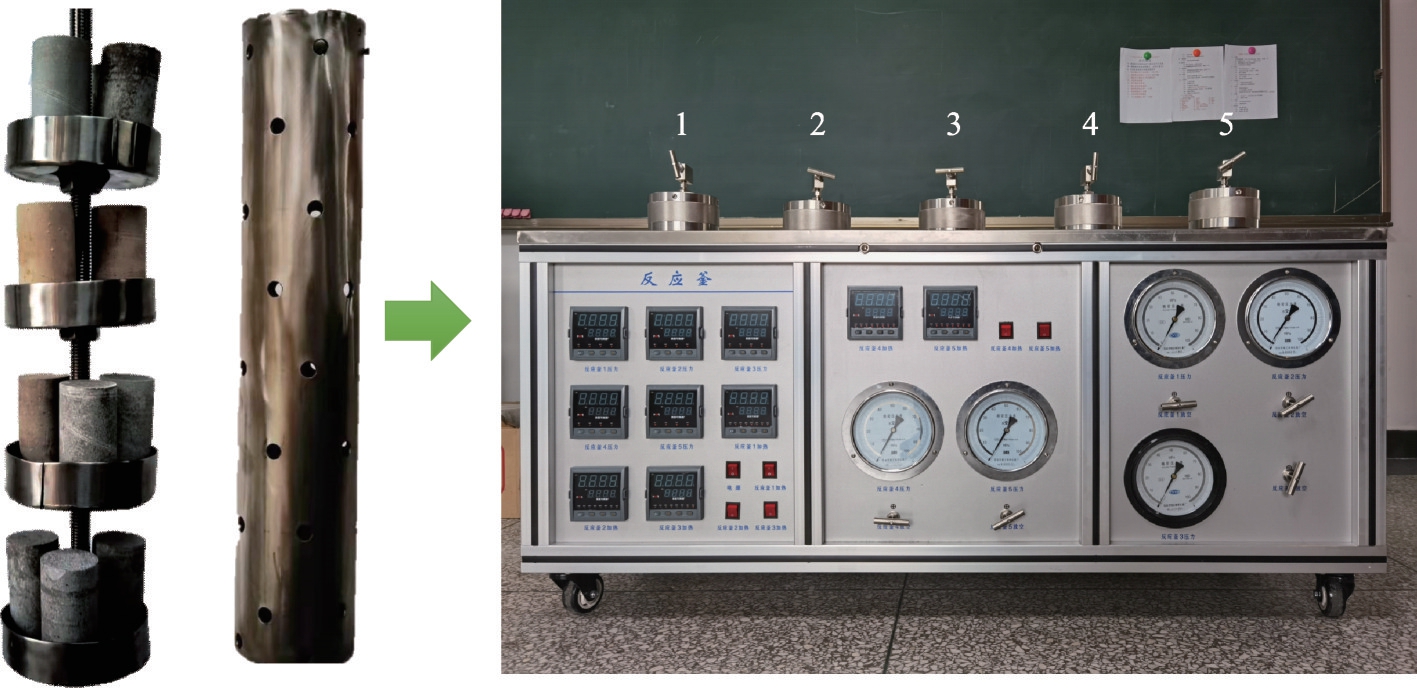

水泥浆的配制和养护按照GB /T 19139—2012《油井水泥试验方法》来进行,浆体倒入直径、高度分别为25 、25 mm 的圆柱体模具中后,放入OWC-9390 型高温高压养护釜,养护(温度为90 ℃、 压强为5 MPa),7 d 后取出模具,脱模,再放入高温高压CO2腐蚀仪中超临界CO2饱和溶液(温度为150 ℃, CO2压力为50 MPa)腐蚀。图3所示为高温高压CO2腐蚀仪(成都岩心科技有限公司)。

图3 高温高压CO2腐蚀实验设备

Fig.3 High temperature and high pressure CO2corrosion test equipment

1.4 水泥石的测试

1.4.1 力学性能测试

按照标准GB/T 19139—2012《油井水泥试验方法》,使用承载力为200 kN的电子液压试验机以负载速率为(1 200 ± 100) N/s条件进行抗压强度测试。每组实验3个试样,数据取平均值。

1.4.2 渗透率测试

将腐蚀后的试样在温度为60 ℃下烘干3 d,使用气体渗透率自动测定仪对试样进行渗透率测试。测试温度为室温,测试工作介质为N2。

1.4.3 微观形貌分析

在腐蚀后的水泥石表面(厚度为0.5~1 mm)选取测试样品,通过研磨制成粉末后,利用XRD 进行物相分析,扫描速率为0.04(°)/s,衍射角度为5°~80°。通过TGA 测试,温度为40~1 000 ℃,以加热速率为10 ℃/min的条件对水泥腐蚀表面(0.5~1 mm)的腐蚀产物成分进行定量分析。利用配备能谱仪(energy dispersive spectrometer,EDS)的SEM 测试,对腐蚀前、后水泥石试样表面的微观形貌进行观察,测试工作电压为 20 ~30 000 V,得到腐蚀产物的微观形貌图像。

2 结果与分析

2.1 镁橄榄石对固井水泥石抗压强度的影响

按照表4设计的6种不同镁橄榄石粉质量分数的水泥浆配方配制水泥浆,可以看出,镁橄榄石粉的加入并不会影响油井水泥浆的密度,且浆体的流动性仍然保持良好。通过对比室内腐蚀7 d试验前、后不同镁橄榄石粉质量分数的水泥石的抗压强度,优选出性能最好的镁橄榄石掺量体系水泥配方。

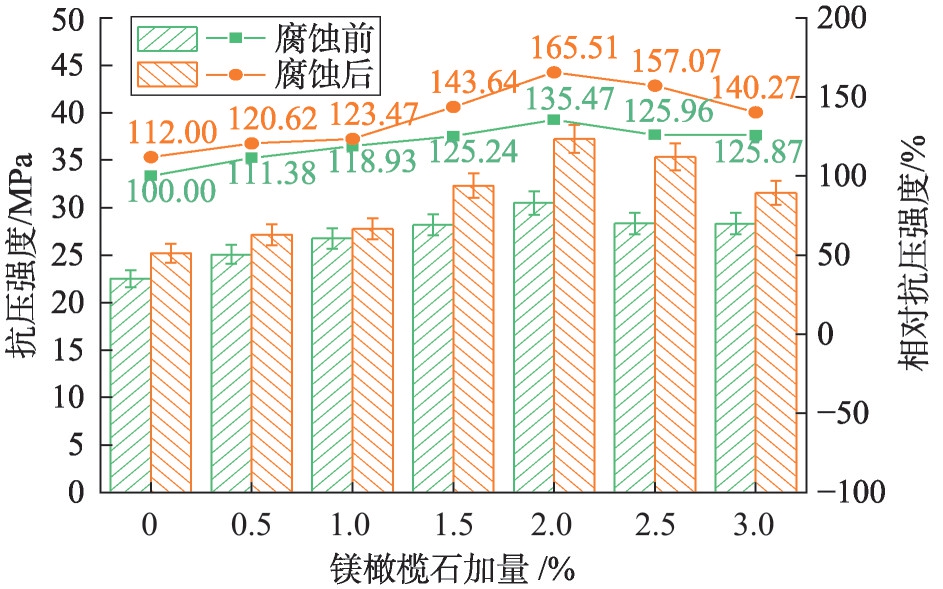

超临界CO2腐蚀前后, 抗腐蚀剂镁橄榄石粉的质量分数对于油井水泥石抗压强度的影响结果如图4 所示。 由图可知, 加入镁橄榄石能提高腐蚀前后水泥石的抗压强度,而且随着镁橄榄石的质量分数增加,抗压强度呈现先增大后减小的趋势。当镁橄榄石粉的掺量为2%时,5#水泥石腐蚀前后的抗压强度最高分别为30.48、 37.24 MPa,比较于腐蚀前的1#纯水泥石,其相对抗压强度值增加35.47%和65.51%。这是由于镁橄榄石作为一种细小颗粒外加剂填充于水泥石中的部分微孔隙,提高水泥石的致密度,从而增大水泥石的抗压强度。受到CO2侵蚀后, 水泥当中的Ca(OH)2、 CSH(Ca5Si6O16(OH)·4H2O)等组分与碳酸发生如公式(1)—(3)所示的化学反应, 生成碳酸钙。 因为碳酸钙本身密度大, 硬度高, 渗透率低,所以在早期CO2腐蚀过程中, 腐蚀7 d后的碳酸钙表层也能在一定程度上提高水泥石的抗压强度。

图4 腐蚀前后不同镁橄榄石掺量的水泥石抗压强度

Fig.4 Compressive strength of cement paste with different addition of magnesium olivine before and after corrosion

CO2+ H2O ↔ H2CO3↔ H++ HCO−↔ CO2+ 2H+, (1)

Ca(OH)2(s) + 2H++ CO32−→ CaCO3(s) + 2H2O, (2)

CSH + 2H++ CO2 -3→ CaCO3(s) + SiO2(gel) + H2O。 (3)

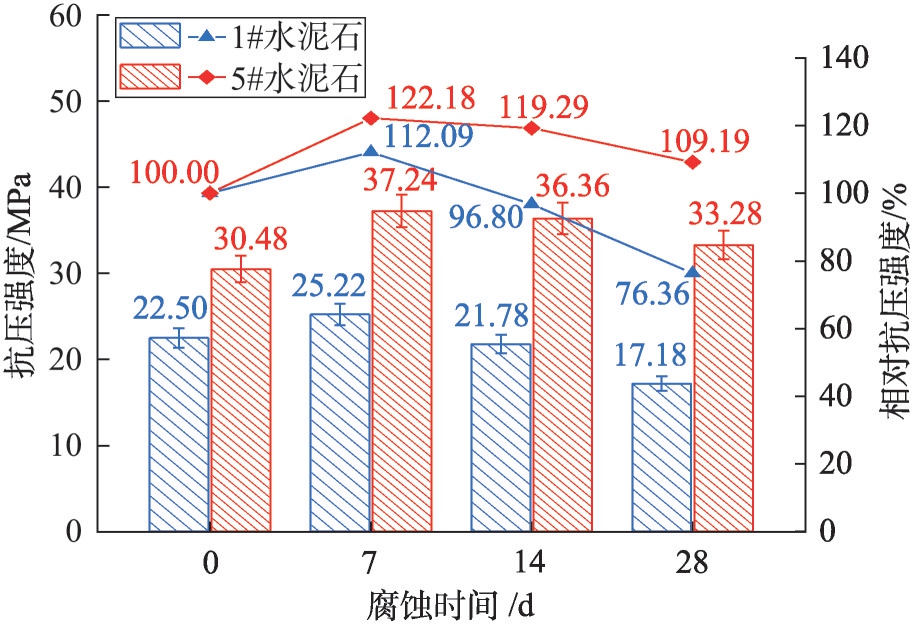

通过上述实验筛选出镁橄榄石的最优加量为2%, 进一步开展高温高压条件下的CO2腐蚀试验, 研究镁橄榄石材料对油井水泥石抗压强度的影响规律。1#和5#水泥石腐蚀7、 14、 28 d后的抗压强度测试结果如图5所示。由图可知,虽然腐蚀7 d后抗压强度有短暂的提升, 但是随着腐蚀时间的增长, 1#和5#水泥石的抗压强度都在降低。 当腐蚀时间达到14 d时, 1#和5#水泥石的抗压强度分别为21.78、 36.36 MPa, 1#水泥石的相对抗压强度只有腐蚀前的96.80%,而5#水泥石的相对抗压强度为腐蚀前的119.29%,相较于腐蚀7 d 时, 5#水泥石抗压强度衰减更小。腐蚀28 d 后, 1#水泥石抗压强度只有17.18 MPa,其相对抗压强度降低为腐蚀前的76.36%,抗压强度衰退明显;而5#水泥石抗压强度为33.28 MPa,相对抗压强度为腐蚀前的109.19%,此时仍高于腐蚀前抗压强度。实验结果证明,镁橄榄石的掺入不仅能明显提升腐蚀前油井水泥石的抗压强度,并在受到超临界CO2侵蚀后,仍能保证油井水泥石具有较好的力学性能。

图5 超临界CO2腐蚀后1#和5#水泥石的抗压强度

Fig.5 Compressive strength of 1# and 5# cement paste after supercritical CO2corrosion

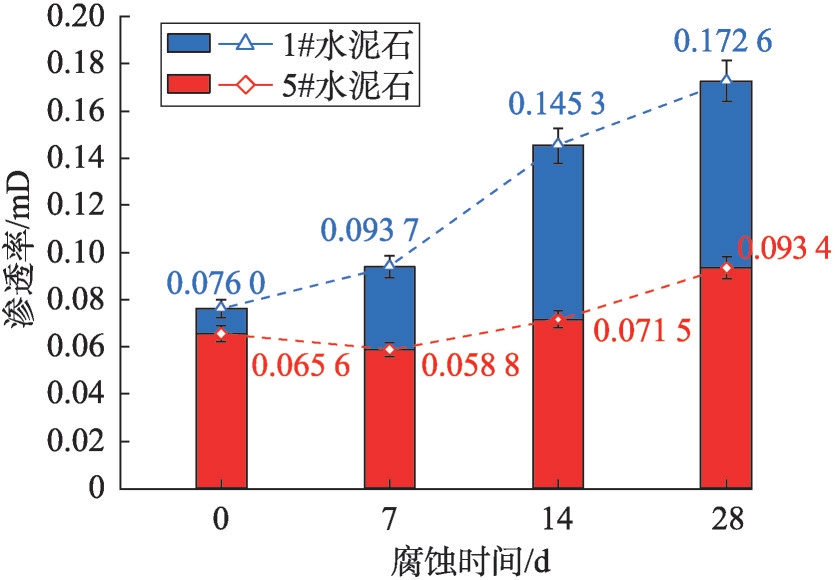

2.2 镁橄榄石对固井水泥石渗透率的影响

渗透率是决定水泥石抗CO2腐蚀性能的重要参数[33],渗透率越大,意味着水泥石内部酸性气-液体流通的路径越多,水泥石受到的侵蚀情况越严重。图6 所示为CO2腐蚀后1#和5#水泥石的渗透率测试结果图。如图所示,未腐蚀前的1#水泥石的渗透率为0.076 0 mD(1 mD=1×10-3μm2),掺入镁橄榄石的5#水泥石的渗透率为0.065 6 mD,出现明显降低,提升水泥石的密实度。随着腐蚀时间的增长,1#水泥石的渗透率逐渐增大,5#水泥石的渗透率先减小后增大。CO2腐蚀28 d 后,1#和5#水泥石的渗透率分别增大到0.172 6、 0.093 4 mD,但5#水泥石的渗透率只有1#水泥石的54.11%,这可能是由于镁橄榄石的添加对腐蚀前、后水泥石的渗透率的改善明显,使得5#水泥石的整体结构更加致密,减少超临界CO2的侵蚀通道,从而有效提升油井水泥石的抗腐蚀性能。

图6 超临界CO2腐蚀后1#和5#水泥石的渗透率

Fig.6 Permeability of 1# and 5# cement paste after supercritical CO2corrosion

2.3 镁橄榄石水泥石抗CO2腐蚀机制

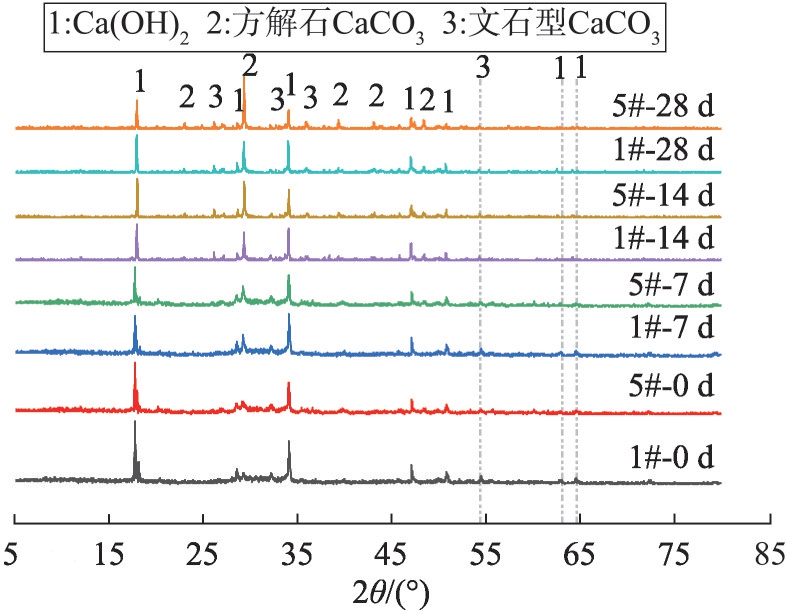

2.3.1 XRD分析

通过抗压强度测试已经知道, 当质量分数为2%的镁橄榄石掺入油井水泥后, 5#水泥石的抗压强度和渗透率都优于1#水泥石的, 说明镁橄榄石对油井水泥石的力学性能有提升作用, 因此对超临界CO2腐蚀0、 7、 14、 28 d后的1#和5#水泥石试样进行XRD测试,水泥石的物相变化如图7所示。 由图可知, 在未腐蚀时, 1#和5#水泥石中主要衍射峰为Ca(OH)2的, 其中5#水泥石的Ca(OH)2衍射峰强度低于1#水泥石的, 说明镁橄榄石的掺入在水泥石的早期水化过程, 抑制Ca(OH)2的生成和长大。由于在水泥石中, Ca(OH)2是最易因腐蚀发生变化的成分[34], 所以减少Ca(OH)2的含量能一定程度上提升水泥石的抗腐蚀性能。 经过高温高压CO2环境腐蚀7 d 后, 1#和5#水泥石中出现方解石型碳酸钙(calcite-CaCO3)的衍射峰;当腐蚀时间达到14 d时,少量文石型碳酸钙(aragonite-CaCO3)开始在1#和5#水泥石中生成。随着腐蚀反应时间的延长,1#和5#水泥石中方解石衍射峰的强度逐渐增强,Ca(OH)2衍射峰逐渐减弱,这是由于在超临界CO2腐蚀环境下,CO2和Ca(OH)2发生如式(1)所示的反应。对比腐蚀28 d 后的1#和5#水泥石发现,5#水泥石中方解石衍射峰强度更高更明显,Ca(OH)2衍射峰强度相对较弱,说明5#水泥石中可能生成较多的碳酸钙,并作为孔隙填充组分。又由于碳酸钙本身具有密度大、硬度高、渗透率低的特点,从而保证水泥石具有较高的抗压强度和较低的渗透率,增强5#油井水泥石的抗CO2腐蚀能力。

图7 CO2腐蚀不同天数后1#和5#水泥石的XRD图谱

Fig.7 XRD patterns of 1# and 5# cement paste after different days of CO2corrosion

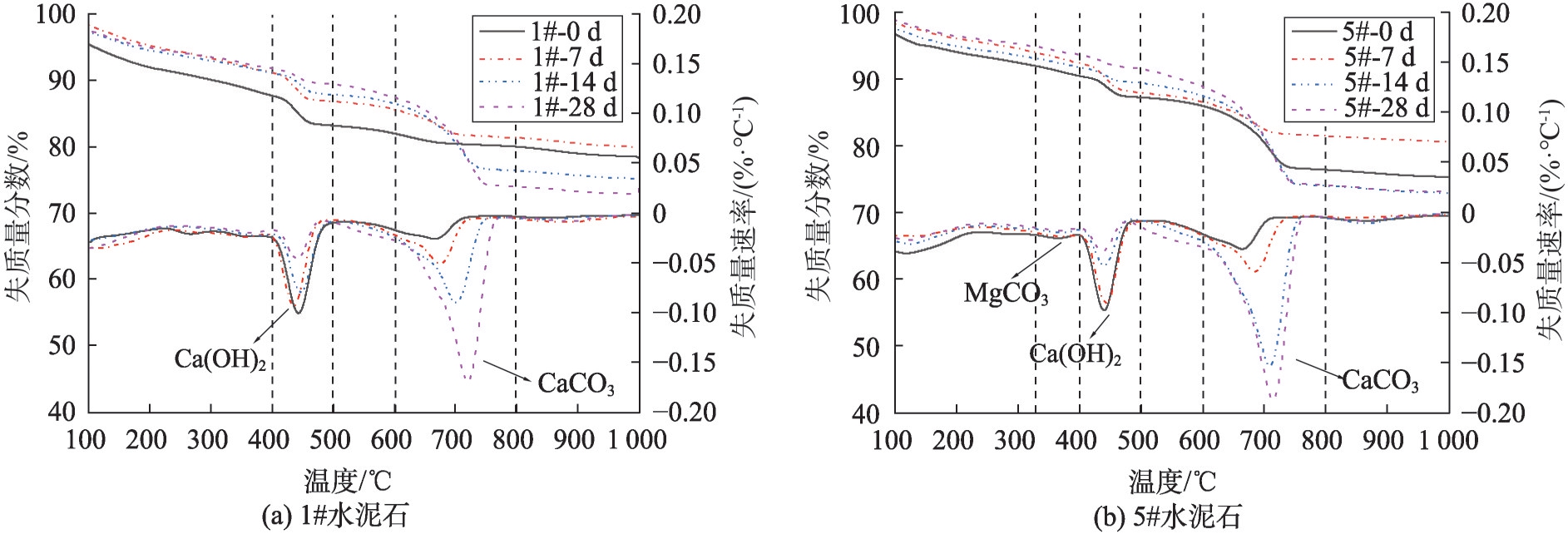

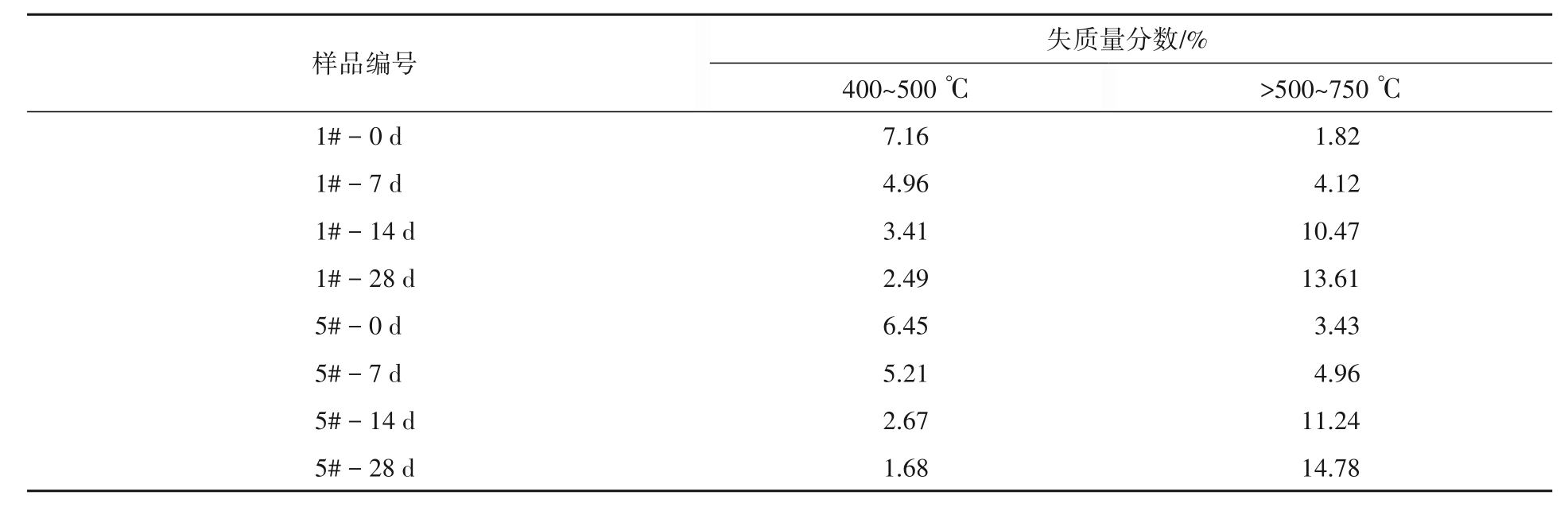

2.3.2 TGA分析

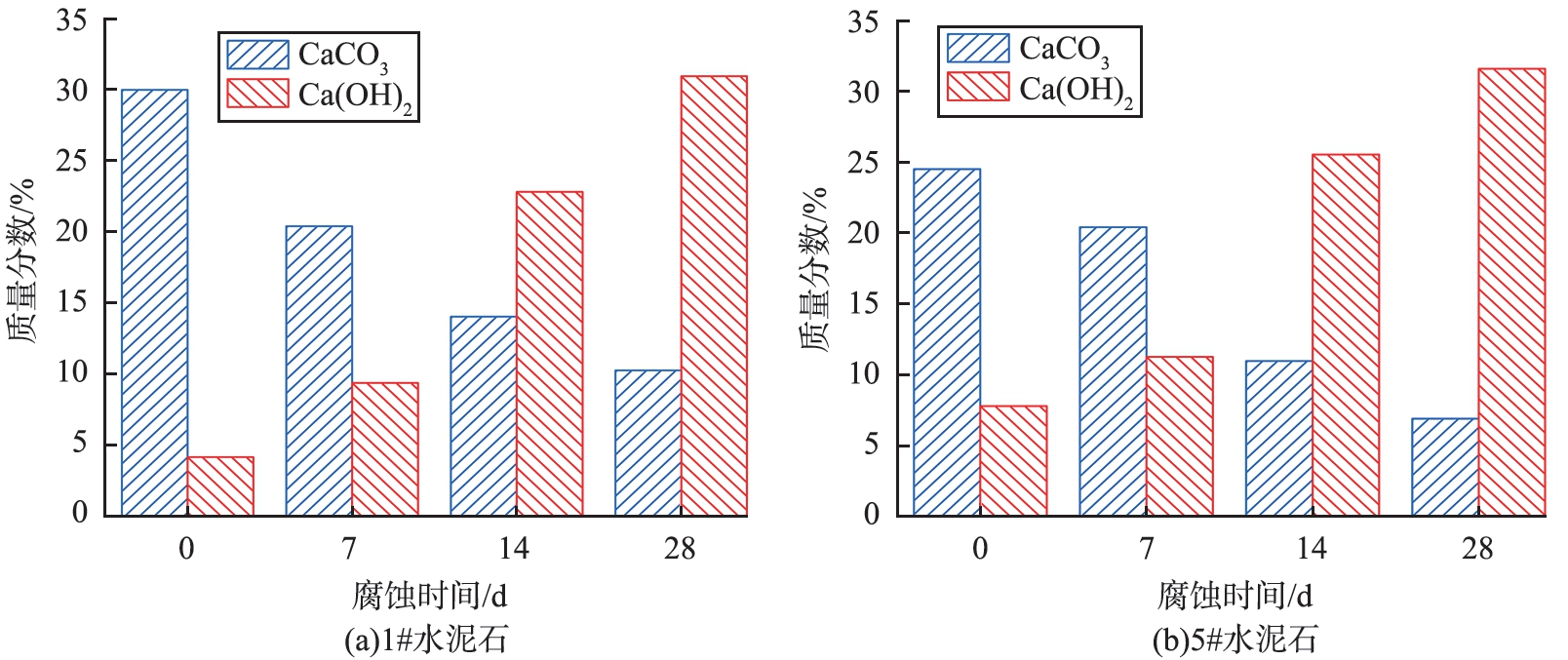

通过对腐蚀前后1#和5#水泥石外层中的各种物相组成进行TGA 测试,定量研究结果如图8 所示。由图可知,水泥石中主要有2个失质量峰,分别代表Ca(OH)2在温度为400~500 ℃下受热分解脱羟基水和CaCO3在温度为>500~750 ℃下受热分解脱碳,每个阶段的具体失质量分数如表5 所示。对比2 种水泥石发现,在温度为320~400 ℃时,5#水泥石存在一个比1#水泥石更明显的分解峰,经过查阅文献可知,该峰可能是碳酸镁分解放出CO2[35-36]

图8 腐蚀不同天数水泥石腐蚀外层的TGA曲线

Fig.8 TGA curves of corroded outer layer of 1# and 5# cement paste after different corrosion days

表5 1#和5#水泥石腐蚀外层不同温度的失质量分数

Tab.5 Weight loss of 1# and 5# cement paste corroded outer layer at different temperatures

样品编号失质量分数/%400~500 ℃7.16 4.96 3.41 2.49 6.45 5.21 2.67 1.68 1# - 0 d 1# - 7 d 1# - 14 d 1# - 28 d 5# - 0 d 5# - 7 d 5# - 14 d 5# - 28 d>500~750 ℃1.82 4.12 10.47 13.61 3.43 4.96 11.24 14.78

。这可能是由于水泥中的镁橄榄石在超临界CO2腐蚀环境与CO2直接反应并生成MgCO3等碳化产物;但由于生成的MgCO3含量较低,因此XRD 无法观测到,能通过TGA测试发现MgCO3的生成。

进一步通过计算可以得到,1#和5#水泥石试样中Ca(OH)2和CaCO3的质量分数的变化,图9所示为二者质量分数的计算结果。由图可知,腐蚀前5#水泥石中Ca(OH)2的质量分数为24.52%,小于1#水泥石的29.97%,说明镁橄榄石的掺入抑制了Ca(OH)2的生成,这和XRD结果一致。随着腐蚀时间的延长,1#和5#水泥石试样中的Ca(OH)2的质量分数都在不断减少,而CaCO3的含量不断增加,说明随着腐蚀龄期的延长,水泥石受到CO2腐蚀的影响增大。但是从腐蚀14 d到腐蚀28 d,1#水泥石中的CaCO3含量增长为8.13%,大于5#水泥石中CaCO3的增长量6.04%,说明5#水泥石由于前期水泥石中存在的方解石型碳酸钙为其提供了致密的微观结构,一定程度上阻止了超临界CO2的侵入。

图9 1#和5#水泥石腐蚀外层中Ca(OH)2和CaCO3的质量分数变化

Fig.9 Mass fraction changes in Ca(OH)2and CaCO3content in corroded outer layer of 1# and 5# cement paste

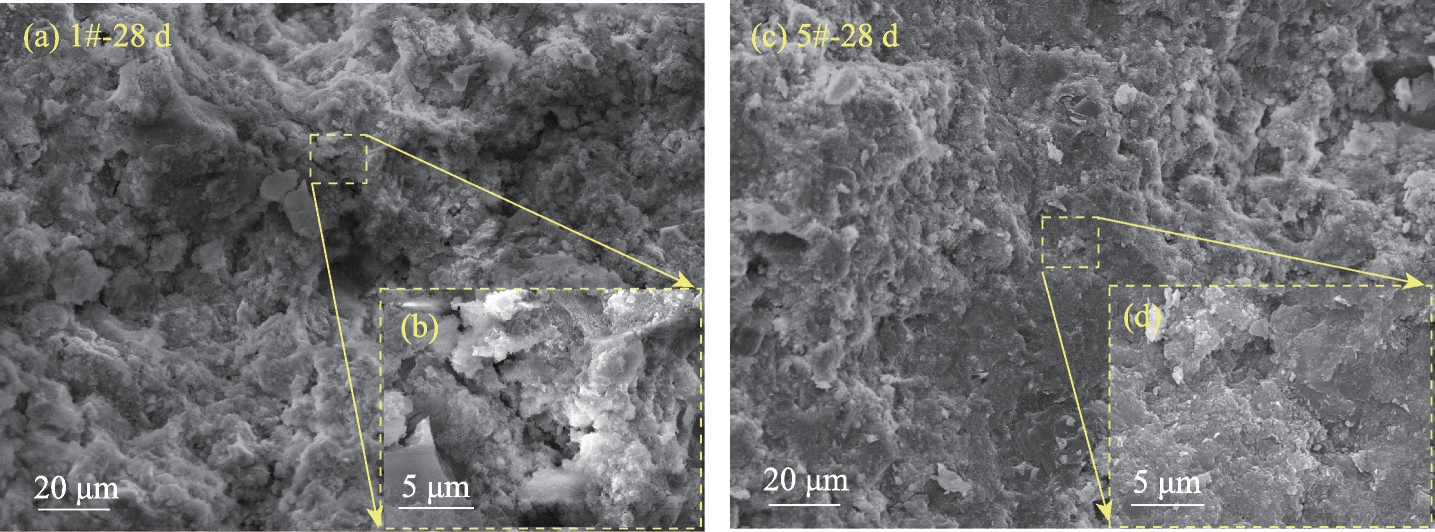

2.3.3 微观形貌分析

为了研究镁橄榄石的掺入对油井水泥石微观形貌的影响,利用SEM 观察1#和5#水泥石的微观形貌。图10 所示为1#和5#水泥石腐蚀28 d 后的SEM 图像。由图可以发现,此时1#油井水泥石在淋滤脱钙作用下,内部受到化学侵蚀和超临界CO2腐蚀情况严重,出现较多的孔隙,整体结构松散多孔,致密性较差,这和渗透率实验的结果一致,腐蚀后的水泥石为CO2分子侵入提供更多通道,说明1#水泥石的抗腐蚀性能较差。5#油井水泥石SEM 图像显示被腐蚀的表层整体黏结较好,结构更为致密,毛细孔和小孔隙被腐蚀产物碳酸钙填塞,从而提高水泥石的密实度和强度,可供超临界CO2侵入的腐蚀通道减少,对腐蚀介质CO2的进一步入侵起到阻碍作用,则证明镁橄榄石粉的掺入有利于提升油井水泥石的抗CO2腐蚀性能。

图10 腐蚀28 d后1#和5#水泥石的SEM图像

Fig.10 SEM images of 1# and 5# cement pastes after 28 d of corrosion

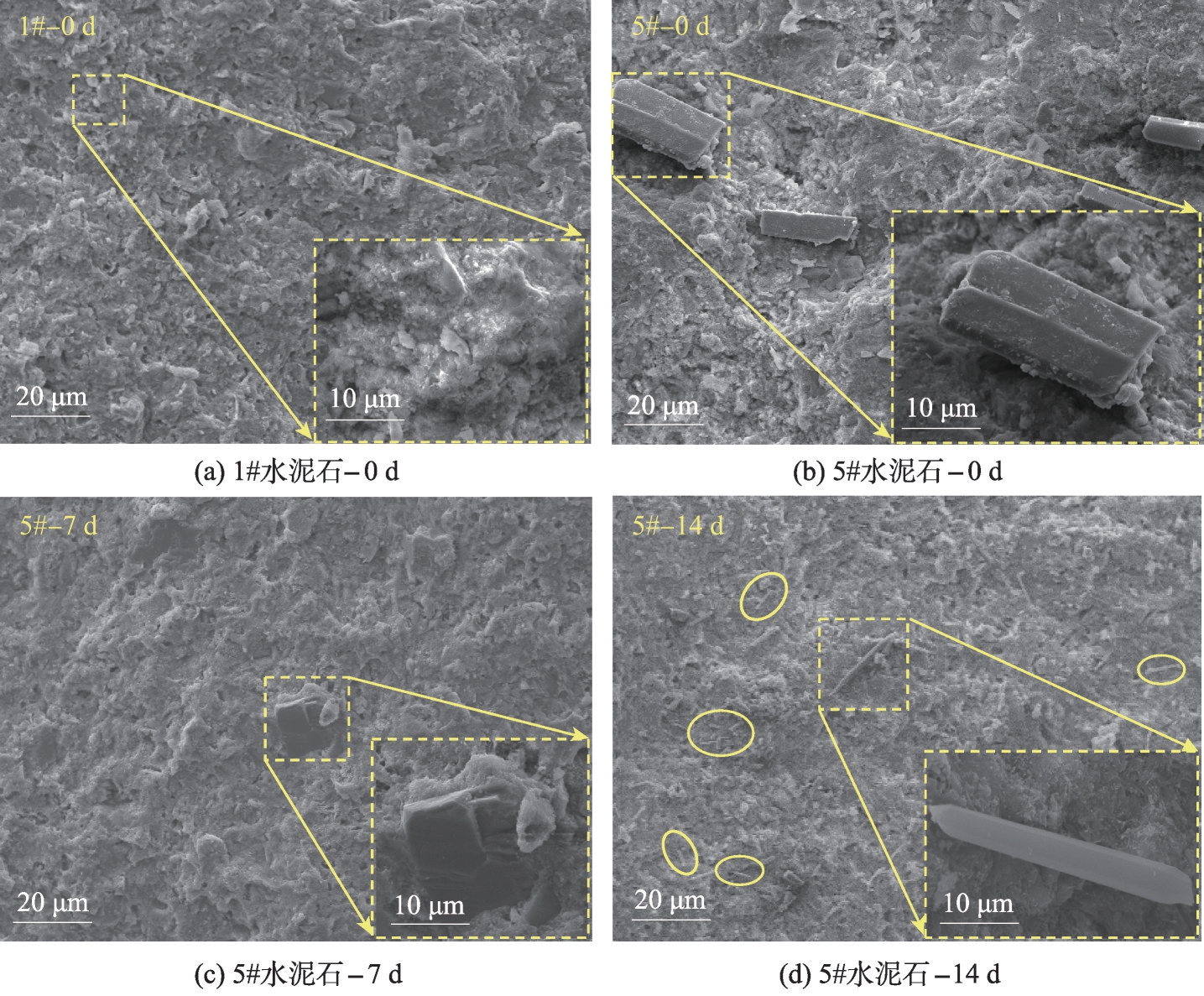

为了探究镁橄榄石对油井水泥石抗腐蚀性能提升的作用机制, 对腐蚀前1#和5#水泥石、 腐蚀7、14 d 后5#水泥石的微观形貌进行观察,图11 为具体的SEM 图像,其中图11(a)、 (b)所示分别为未腐蚀的1#和5#水泥石的。由图11(b)能观察到,分布在较大块状镁橄榄石上的小颗粒镁橄榄石已经消失,参与了水泥水化,抑制了Ca(OH)2的生成;并发现掺入质量分数为2%的镁橄榄石粉的5#水泥石比1#水泥石试样表面微孔更少,质地更为均匀,从而对水泥石的宏观力学性能产生正面影响,这与未腐蚀5#水泥石的抗压强度测试结果一致。

图11 腐蚀前后1#和5#水泥石的SEM图像

Fig.11 SEM images of 1# and 5# cement paste before and after corrosion

腐蚀7 d后的5#水泥石微观形貌如图11(c)所示,镁橄榄石颗粒被其周围诱导生成的密实且均匀的腐蚀产物紧紧包裹,并且这些腐蚀产物填充于微孔隙中,优化水泥石的微观结构,进而提高水泥石的微观和宏观力学性能,这与腐蚀7 d后的水泥石抗压强度和渗透率测试结果一致。

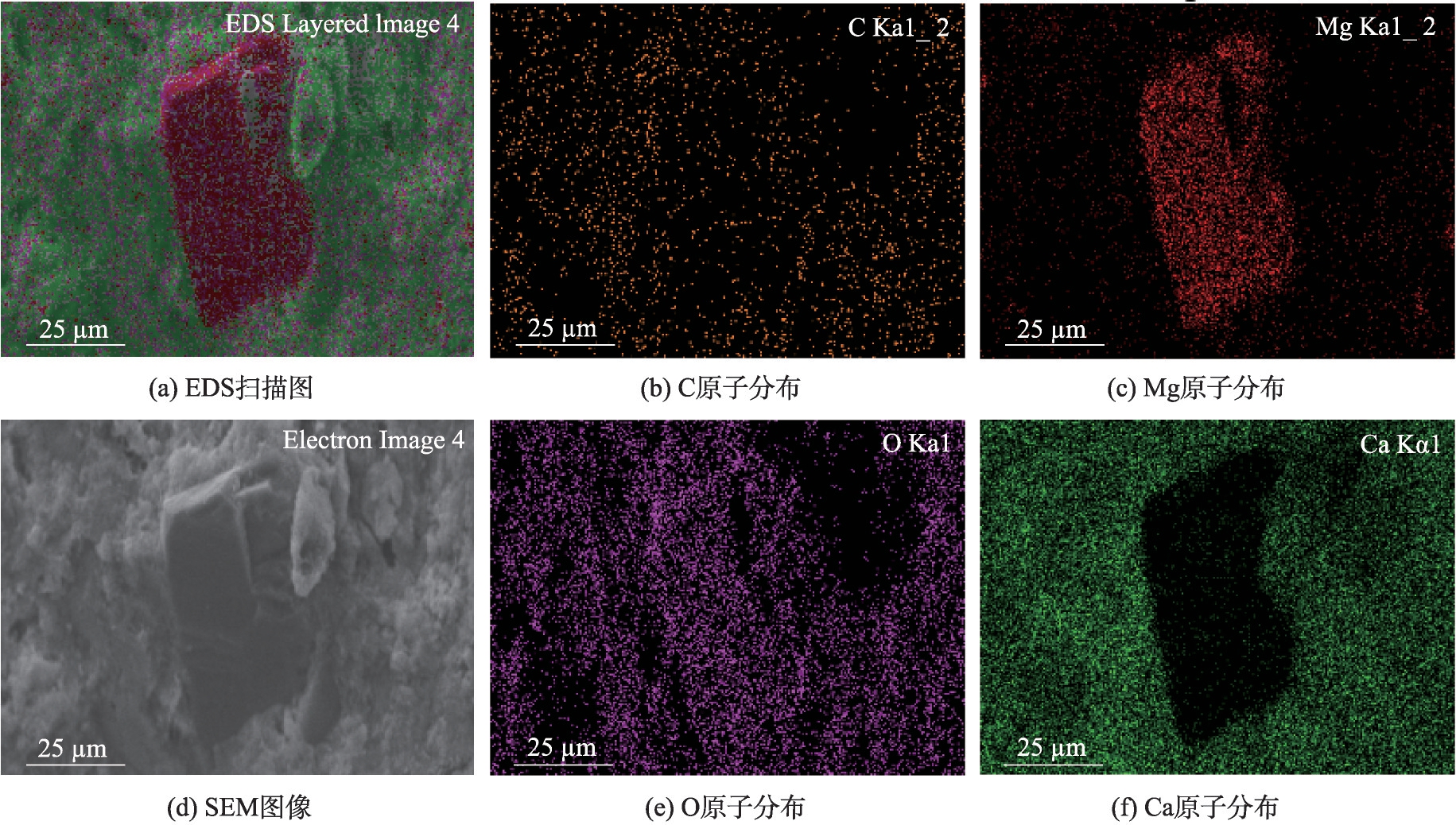

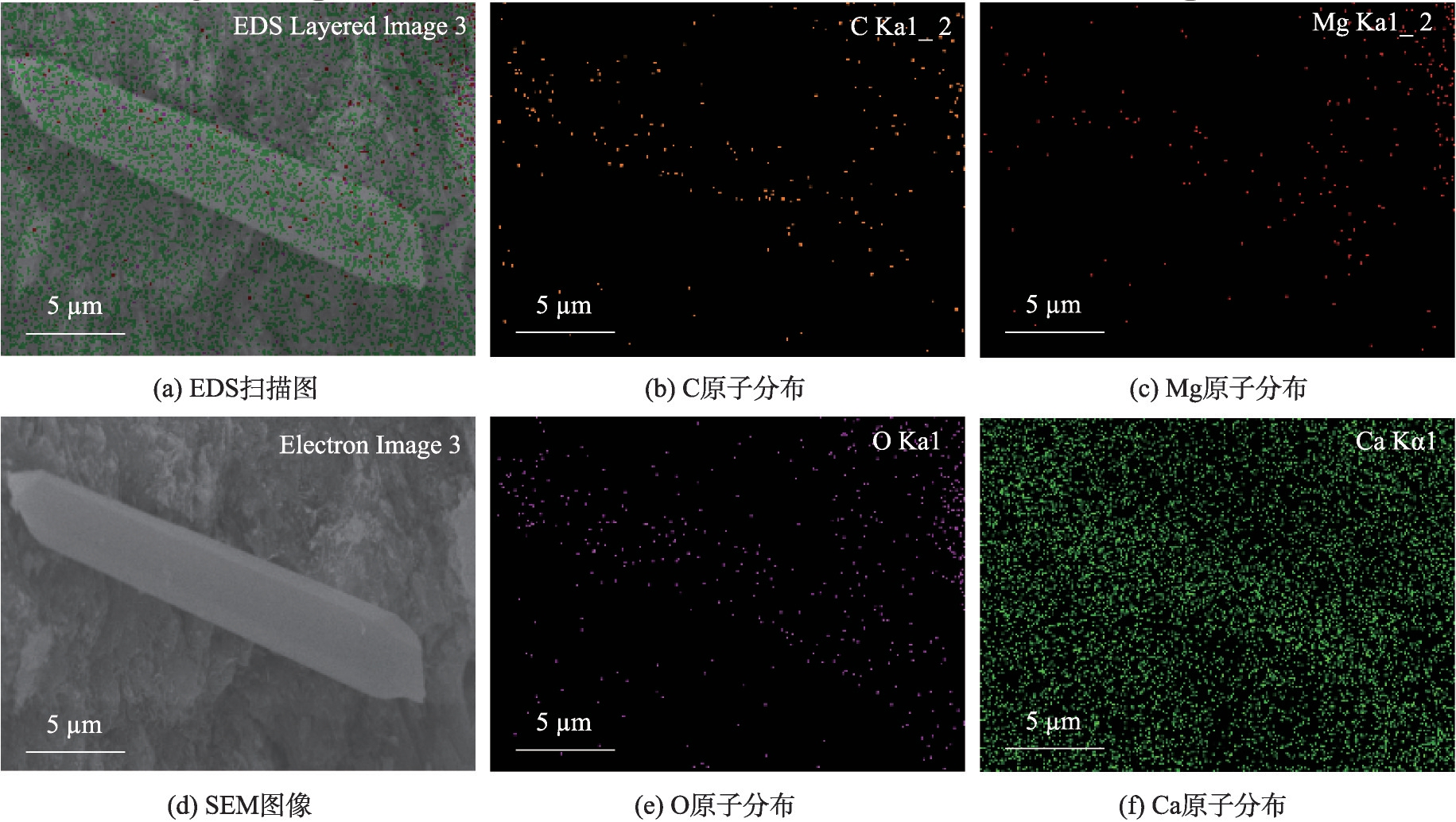

随着腐蚀时间的延长,发现腐蚀14 d 后的5#水泥石腐蚀产物的形态发生变化,出现了六棱柱状的腐蚀产物,而且很难观察到明显的镁橄榄石颗粒,如图11(d)所示。因为规则的棱柱状碳酸钙是典型的方解石晶体结构,所以通过对这种形貌的腐蚀产物进行能量色散谱仪(energy dispersion spectrometer,EDS)扫描,图12为EDS扫描结果。图12(a)显示5#-7 d样品中的特征产物为镁橄榄石,且由图12(b)可以证实5#-14 d样品的腐蚀产物为CaCO3,这与5#-14 d样品的XRD 图谱中显示腐蚀产物主要为方解石的测试结果一致。方解石晶体作为碳酸钙3种常见形态中最稳定、性能最好的晶型,它的产生进一步说明镁橄榄石为服役于超临界CO2腐蚀环境中的油井水泥石产生正面影响,优化水泥石的微观结构,提升油井水泥石的抗CO2腐蚀性能,对安全利用和封存CO2具有积极意义。

图12 CO2腐蚀7 d后5#水泥石的EDS扫描结果

Fig.12 EDS results of 5# cement paste after 7 days of corrosion

图13 CO2腐蚀14 d后5#水泥石的EDS扫描结果

Fig.13 EDS results of 5# cement paste after 14 days of corrosion

3 结论

1)掺入镁橄榄石能提升油井水泥石的力学性能,其中质量分数为2%为镁橄榄石粉的最佳添加量,镁橄榄石水泥石的抗压强度增长率为35.47%。

2)在温度为150 ℃、 CO2压力为50 MPa 的腐蚀条件下,掺入质量分数为2%镁橄榄石粉的油井水泥石的抗压强度和渗透率优于空白水泥石。腐蚀28 d 后,空白水泥石的抗压强度和渗透率分别为17.18 MPa 和0.172 6 mD,相对腐蚀前抗压强度衰退率为23.64%,渗透率增大了0.096 6 mD;而掺入质量分数为2%镁橄榄石掺量的水泥石抗压强度为33.28 MPa,仍高于腐蚀前的水泥石抗压强度,同时渗透率增长值为0.027 8 mD。

3)掺入质量分数为2%镁橄榄石的油井水泥石中,Ca(OH)2衍射峰强度低于空白水泥石,是因为镁橄榄石的引入抑制了水化过程中Ca(OH)2的形成,5#水泥石Ca(OH)2的质量分数为24.52%,1#水泥石的为29.97%;随着腐蚀时间的延长,CaCO3的衍射峰强度和含量都在逐渐增大,而且在掺入质量分数为2%镁橄榄石的油井水泥石的产物主要为性能较好的方解石型碳酸钙。

4)掺入镁橄榄石的油井水泥石中微孔更少,整体更加密实。对比腐蚀28 d 后的1#和5# 2 种水泥石,由于镁橄榄石能在早期腐蚀过程中增加水泥石中的方解石含量,这些方解石填充于毛细孔和其他微孔,不仅提升镁橄榄石水泥石的密实度和整体强度,而且优化油井水泥石的微观结构,减少超临界CO2侵入的通道,从而提升油井水泥石的力学性能和抗CO2腐蚀性能。

利益冲突声明(Conflict of Interests)

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献(Author’s Contributions)

郑怡杰、 龚鹏、 邓卓然、 何鑫、 梅开元、 程小伟参与了实验设计,郑怡杰、 张春梅、 梅开元、 程小伟参与了论文的写作和修改。所有作者均阅读并同意了最终稿件的提交。

The study was designed by ZHENG Yijie, GONG Peng, DENG Zhuoran, HE Xin, MEI Kaiyuan, CHENG Xiaowei. The manuscript was drafted and revised by ZHENG Yijie, ZHANG Chunmei,MEI Kaiyuan,CHENG Xiaowei. All authors have read the last version of paper and consented for submission.

[1]宋新民, 杨思玉. 国内外CCS技术现状与中国主动应对策略[J]. 油气藏评价与开发, 2011(1): 25-30.

SONG X M, YANG S Y. Current situation of CCS technology at home and abroad and the positive strategy that China should adopt toward it[J]. Reservoir Evaluation and Development, 2011(1): 25-30.

[2]TURGUT M G. Carbon dioxide emissions, capture, storage and utilization: review of materials, processes and technologies[J]. Progress in Energy and Combustion Science, 2022, 89: 100965.

[3]ZENG H, XIAO C, CHEN X, et al. State of China’s climate in 2018[J]. Atmospheric and Oceanic Science Letters, 2019,12(5): 349-354.

[4]FRANKLIN M O. Carbon capture, utilization, and storage: an update[J]. SPE Journal, 2018, 23(6): 2444-2455.

[5]VIJETA A, RISHABH K S, KUMAR R, et al. Separation and sequestration of CO2in geological formations[J]. Materials Science for Energy Technologies, 2019, 2(3): 647-656.

[6]FREIRE A L, JOSÉ H J, MOREIRA. Potential applications for geopolymers in carbon capture and storage[J]. International Journal of Greenhouse Gas Control, 2022, 118: 103687.

[7]CHEN X H, WU X. The roles of carbon capture, utilization and storage in the transition to a low-carbon energy system using a stochastic optimal scheduling approach[J]. Journal of Cleaner Production, 2022, 366: 132860.

[8]ALFARGE D, WEI M, BAI B J. Data analysis for CO2-EOR in shale-oil reservoirs based on a laboratory database [J].Journal of Petroleum Science and Engineering, 2018, 162: 697-711.

[9]胡永乐, 郝明强, 陈国利, 等. 中国CO2驱油与埋存技术及实践[J]. 石油勘探与开发, 2019, 46(4): 716-727.

HU Y L, HAO M Q, CHEN G L, et al. Technologies and practice of CO2flooding and sequestration in China[J]. Petroleum Exploration and Development, 2019, 46(4): 716-727.

[10]WANG Y Y, WANG X G, DONG R C, et al. Reservoir heterogeneity controls of CO2-EOR and storage potentials in residual oil zones: insights from numerical simulations[J]. Petroleum Science, 2023, 3: 023.

[11]MOHAMED R G, IBRAHIM A F, ADEBAYO A. Uncertainty quantification for CO2storage during intermittent CO2-EOR in oil reservoirs[J]. International Journal of Coal Geology, 2023, 266: 104177.

[12]STEFAN B. Sequestration of CO2in geological media: criteria and approach for site selection in response to climate change[J]. Energy Conversion and Management, 2000, 41(9): 953-970.

[13]姚晓, 唐明述. 油井水泥石CO2腐蚀的热力学条件[J]. 油田化学, 1999, 16(1): 10-14.

YAO X, TANG M S. Study on the structure and properties of two microcrosslinked carboxymethyl celluloses[J]. Oilfield Chemistry, 1999, 16(1): 10-14.

[14]刘思楠, 张力为, 甘满光, 等. 地质封存环境CO2压力影响水泥碳化程度的试验研究[J]. 中国电机工程学报,2022, 42(9): 3126-3135.

LIU S N, ZHANG L W, GAN M G, et al. Experimental study of the effect of CO2pressure on the degree of cement carbon⁃ation under geologic CO2storage environment[J]. Proceedings of the CSEE, 2022, 42(9): 3126-3135.

[15]WOOYONG U M, KENTON R A, JUNG, et al. Geochemical alteration of wellbore cement by CO2or CO2+ H2S reaction during long-term carbon storage[J]. Greenhouse Gases: Science and Technology, 2017, 7(5): 852-865.

[16]MIAO X X, ZHANG L W, WANG Y, et al. Characterisation of wellbore cement microstructure alteration under geologic carbon storage using X-ray computed micro-tomography: a framework for fast CT image registration and carbonate shell morphology quantification[J]. Cement and Concrete Composites, 2020, 108: 103524.

[17]KUTCHKO B G, STRAZISAR B R, DZOMBAK D A, et al. Degradation of well cement by CO2under geologic sequestra⁃tion conditions[J]. Environmental Science and Technology, 2007, 41(13): 4787-4792.

[18]谢超, 王起才, 于本田, 等. 纳米SiO2-矿渣-水泥复合胶凝材料的抗硫酸盐侵蚀试验[J]. 材料科学与工程学报,2020, 38(1): 88-93.

XIE C, WANG Q C, YU B T, et al. Experimental study on sulfate attack resistance of nano SiO2-slag-cement composite cementitious[J]. Materials. Journal of Materials Science and Engineering, 2020, 38(1): 88-93.

[19]LEDESMA R B, LOPES N F, BACCA K G, et al. Zeolite and fly ash in the composition of oil well cement: evaluation of degradation by CO2under geological storage condition[J]. Journal of Petroleum Science and Engineering, 2020, 185:106656.

[20]BARBARA G K, BRIAN R S, NICOLAS H, et al. CO2reaction with hydrated Class H well cement under geologic seques⁃tration conditions: effects of flyash admixtures[J]. Environmental Science and Technology, 2009, 43(10): 3947-3952.

[21]佟钰, 闫海敏, 王昭宁, 等. 纳米二氧化硅粒径对水泥砂浆抗压强度及抗氯离子渗透性能的影响[J]. 中国粉体技术, 2022, 28(5): 11-16.

TONG Y, YAN H M, WANG Z N, et al. Influence of particle size of nano-silica on compressive strength and chloride ion penetration resistance of cement mortar[J]. China Powder Science and Technology, 2022, 28(5): 11-16.

[22]CAO M L, MING X, YIN H, et al. Influence of high temperature on strength, ultrasonic velocity and mass loss of calcium carbonate whisker reinforced cement paste[J]. Composites: Part B, Engineering, 2019, 163: 438-446.

[23]PAUL, CHANDRA S, ROOYEN V, et al. Properties of cement-based composites using nanoparticles: a comprehensive review[J]. Construction and Building Materials, 2018, 189: 1019-1034.

[24]YEON J J, KWANG S Y, TAE S Y. Effect of nano-silica and curing conditions on the reaction rate of class G well cement exposed to geological CO2-sequestration conditions[J]. Cement and Concrete Research, 2018, 109: 208-216.

[25]PALILU J M A, SOEGIJONO B A, MARBUN B T H C. The role of MgO as swelling cements admixtures under CO2attack on API Class-G cement[J]. Journal of Physics: Conference Series, 2019, 1245(1): 012036.

[26]FASIHNIKOUTALAB M H, POURAKBAR S, BALL R J. The effect of olivine content and curing time on the strength of treated soil in presence of potassium hydroxide[J]. International Journal of Geo-synthetics and Ground Engineering,2017, 3(2): 12.

[27]PAUL W, RICHARD J, PAINE K. Olivine as a reactive aggregate in lime mortars[J]. Construction and Building Materi⁃als, 2019, 195: 115-126.

[28]ACHANG M, RADONJIC M. Adding olivine micro particles to Portland cement based wellbore cement slurry as a sacrifi⁃cial material: a quest for the solution in mitigating corrosion of wellbore cement[J]. Cement and Concrete Composites,2021, 121: 104078.

[29]尹玉明, 赵伶玲. 基于分子动力学的镁橄榄石表面分子吸附与溶解研究[J]. 东南大学学报(自然科学版), 2021,51(1): 121-128.

YIN Y M, ZHAO L L. Study on molecules adsorption and dissolution on the surface of forsterite based on molecular dynamics[J]. Journal of Southeast University(Natrue and Science), 2021, 51(1): 121-128.

[30]POWER I M, KENWARD P A, DIPPLE G M, et al. Room temperature magnesite precipitation[J]. Crystal Growth and Design, 2017, 17(11): 5652-5659.

[31]陈凡斌, 张浩. 玄武岩纤维对油井水泥石韧性改善的室内研究[J]. 科技视界(学术刊), 2015(1): 2095-2457.

CHEN F B, ZHANG H. The Development and research status of thermal recovery cement slurry technology[J]. Science and Technology Vision, 2015(1): 2095-2457.

[32]程小伟, 张明亮, 杨永胜, 等. 玄武岩纤维对铝酸盐水泥石性能的影响[J]. 石油钻采工艺, 2016, 38(1): 42-47.

CHENG X W, ZHANG M L, YANG Y S, et al. Effects of basalt fiber on the performance of aluminate cement stone[J].Oil Drilling and Production Technology, 2016, 38(1): 42-47.

[33]田辉, 郭辛阳, 宋雨媛, 等. 基于化学热力学的耐二氧化碳腐蚀水泥水化产物控制[J]. 钻采工艺, 2021, 44(2):86-89.

TIAN H, GUO X Y, SONG Y Y, et al. Control of hydration products of CO2resistant cements based on chemical thermo⁃dynamics[J]. Drilling and Production Technology, 2021, 44(2): 86-89.

[34]陆沛青, 刘仍光, 杨广国, 等. 增强油井水泥石抗二氧化碳腐蚀方法[J]. 材料科学与工程学报, 2020, 38(4):566-570.

LU P Q, LIU N G, YANG G G, et al.Methodsof strengthening anti-CO2corrosion of oil well cement stone[J]. Journal of Materials Science and Engineering, 2020, 38(4): 566-570.

[35]王春迎, 杜志明, 丛晓民, 等. 碱式碳酸镁的热分解研究[J]. 应用化工, 2008(6): 657-660.

WANG C Y, DU Z M, CONG X M, et al. Investigation in thermal decomposition of basic magnesium carbonate[J].Applied Chemical Industry, 2008(6): 657-660.

[36]BREMEN A M, PLOCH T, MHAMDI A, et al. A mechanistic model of direct forsterite carbonation[J]. Chemical Engineering Journal, 2021, 404: 126480