超细粉体即C类粉体, 是根据颗粒尺寸和颗粒与介质的密度差关系界定的粒径小于5 μm的颗粒[1]。 因为超细颗粒具有比普通颗粒更大的比表面积, 所以气-固接触效率远高于普通颗粒而受到重视。 研究表明, 气相法、 液相法、 固相法等传统的制备工艺仍然广泛用于超细粉体的制备, 但制得的超细粉体粒径分布宽且粒径均匀性差[2-6]。 溶剂蒸发、 萃取、 溶胶-凝胶还原法等工艺难以生产亚微米或纳米尺寸的无溶剂残留的超细粉体。 固相法、 喷雾热解法、 喷雾干燥法和火焰喷雾热解法等工艺不适宜加工热敏性材料, 过高的温度会使热敏性材料改性, 影响产品最终品质[7-8]。 流化床化学气相沉积法适用条件为高温, 同样不适用于热敏性超细粉体的制备[9-11]。 为了改善传统制备工艺对超细粉体材料所造成的缺陷,研究人员开始探寻安全可靠、 颗粒形态易于调节的超细粉体制备工艺,超临界CO2制备超细粉体便是其中一种。

超临界状态为在温度和压力均高于临界值时,流体处于一种兼具液体和气体某些性质的特殊状态。超临界CO2具有气体与液体的双重特性,密度接近液体但黏度却与气体相似。因为扩散系数接近于气体,所以有非常好的流动与传质特性[12]。不同于其他超临界流体,超临界CO2因为有较低的临界温度,所以在与众多热敏性物质接触过程中不会使热敏物质发生降解或改性[13]。超临界CO2还有易于获取、 不易燃、 无毒、 环境友好等优势,是目前实验与工业应用中比较理想的超临界流体。

本文中介绍超临界CO2制备超细粉体在实际工业生产中的应用,重点总结应用超临界CO2制备超细粉体的多种工艺。根据CO2在工艺中的不同作用分别进行工艺流程、 优缺点、 研究进展的讨论,并提出超临界CO2制备超细粉体的应用前景。

1 超临界CO2制备粉体的应用

早在1898年, Gallagher等[14]将超临界状态的CO2溶解到含有溶剂的有机溶质中, 制备了粒径为5~10 μm的炸药微粒,这是较早的利用超临界CO2制备的微细颗粒。随着超临界CO2制备工艺的工艺过程、实验设备等不断改进,制备的粉体颗粒逐步进入纳米量级。超临界CO2技术制备微纳米颗粒的工艺目前主要应用于医药、 材料、 化工等领域。

1.1 医疗行业

低水溶性药物颗粒在应用时往往难以被很好的吸收利用,通过超临界CO2技术制备能得到粒径更小、 形状更均匀、 粒径分布更窄的纳米级药物粉体。纳米药物具有增强药物溶解速率、 稳定药效、 增强靶向性等优点。Peng等[15]采用强化混合超临界流体辅助雾化法(supercritical fluid assisted atomization introduced by hydro-dynamic cavitation mixer, SAA-HCM)制备了壳聚糖纳米颗粒与甘露醇组合成的微纳米颗粒,增强了药物对肺癌的治疗效果。

超临界流体还被应用于药物颗粒包覆。Ono等[16]利用以超临界CO2为添加剂的气体饱和溶液法(particles from gas-saturated solutions, PGSS),使用虫胶将乳铁蛋白进行了包覆,并证明了包覆工艺有效地保护了乳铁蛋白不被胃酸溶解。

近几年新冠肺炎疫情波及全球,然而针对新冠肺炎的新药研制却不能满足临床要求。Ruiz等[17]讨论了关于超临界流体在应对新冠肺炎疫情中的作用,包括将新药微粉化来加强水溶性低的药物的吸收效率,制备纳米粉体药物用于肺部治疗,达到靶向给药、 病毒灭活等目的。

1.2 材料科学

在材料领域,超临界CO2制备超细粉体的技术也被广泛应用。一些纳米金属氧化物因具有优异电极材料性能而受到重视,在纳米金属氧化物的制备工艺中优势较为明显的就是超临界抗溶剂法(supercritical anti-solvent, SAS)[18-19]。Jiang等[20]使用超临界流体促进固体分散法(solution-enhanced dispersion by scCO2, SEDS),将超临界CO2和有机聚合物同时通过同轴喷嘴喷射,得到不同形状尺寸的金属氧化物纳米颗粒。

1.3 化学工业

汽车尾气是造成空气污染的重要因素,用于控制尾气排放的铈锆氧化物固溶体催化剂有很好的应用前景。刘霖[21]利用超临界抗溶剂法制备了纳米晶铈锆氧化物固溶体,比传统制备工艺得到的颗粒组分更均匀,热稳定性更好。这项工艺还被用于粉体尺寸的控制,Sakabe等[22]利用超临界溶液快速膨胀法(rapid expansion of supercritical solutions,RESS),尝试了5种操作条件下获得不同粒径的茶碱,发现过饱和对纳米颗粒的尺寸影响显著,因此可以通过对过饱和程度的控制达到控制粒径的目的。

2 超临界CO2制备超细粉体的工艺

传统的超细粉体制备工艺有喷雾干燥、 冷冻干燥、 冷凝、 磨粒流、 蒸发溶剂等,但传统工艺中使用的高温条件、有毒有机溶剂等,可能使得最终产品变性或有毒溶剂残余超过标准。通过传统的微纳米工艺得到的粉体往往会有形状不规则、粒径分布过大等缺点。已有的文献表明,应用超临界流体制备超细粉体可以很好地克服上述缺陷[23-25]。

最早的超临界CO2制备工艺是由Matson等于1987发明的RESS[26]。该工艺的产生为超临界流体制备工艺后续发展奠定了基础,后来产生的SAS、 PGSS等多种制备工艺都是在RESS基础上发展而来。

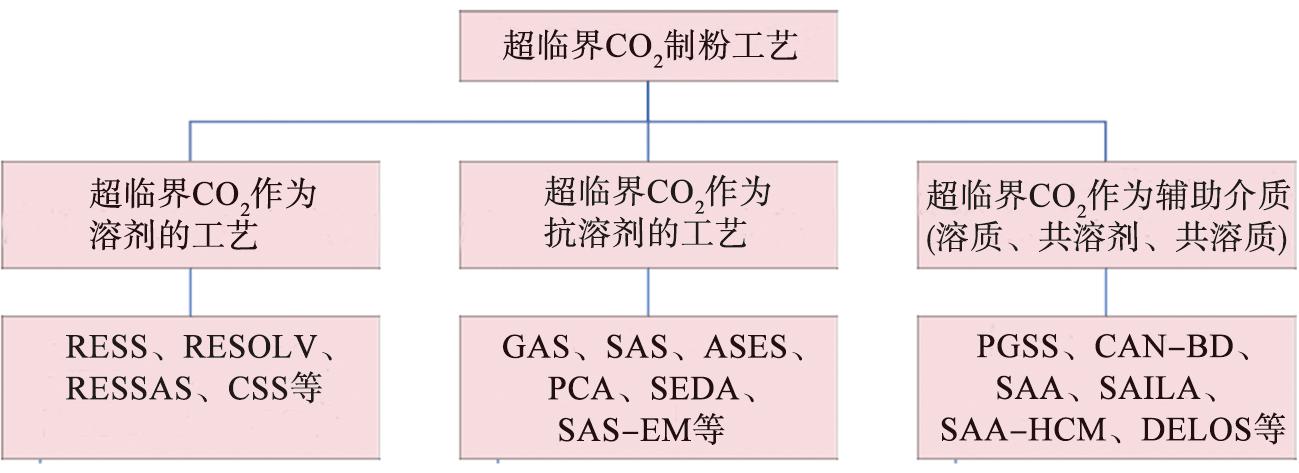

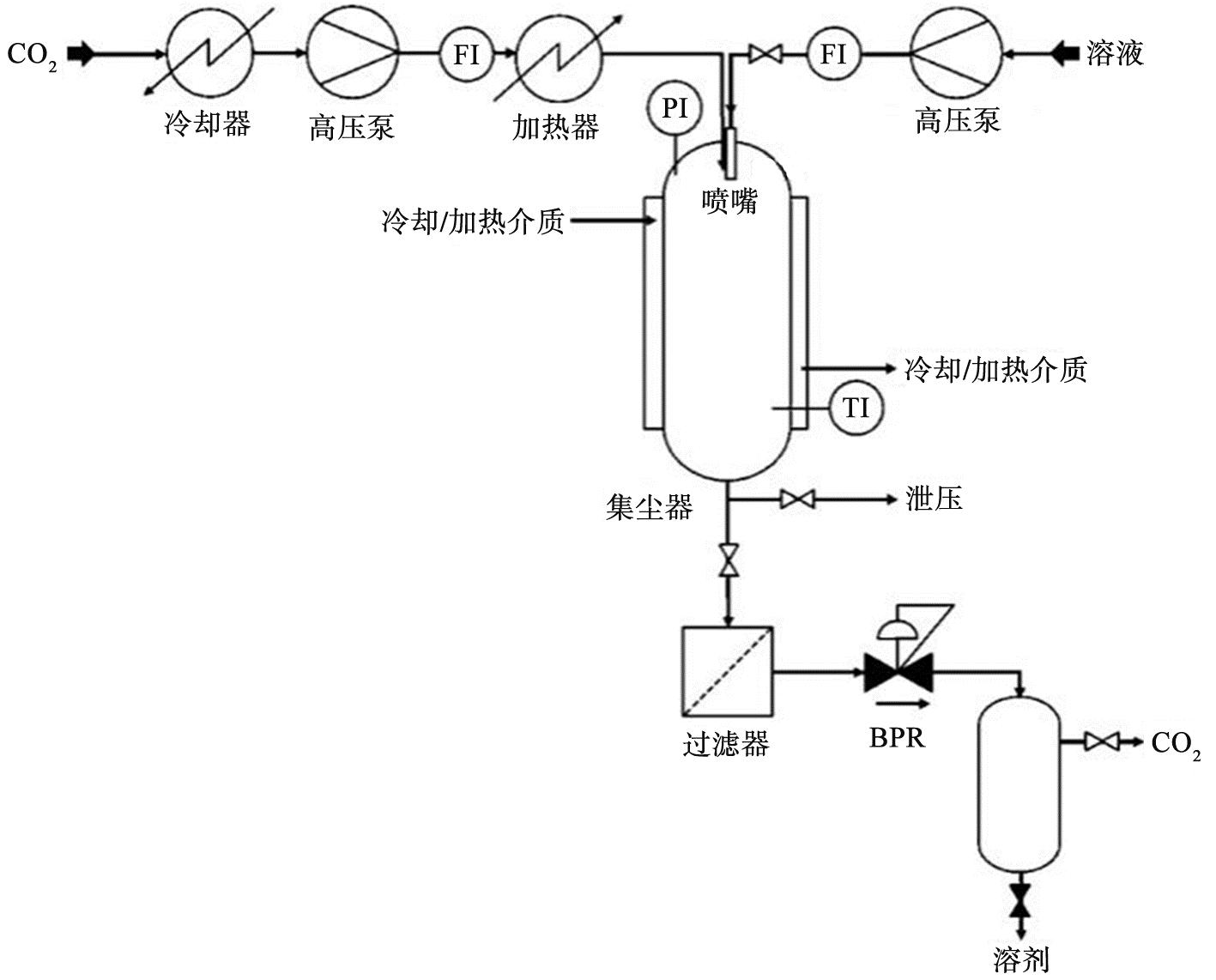

超临界CO2的临界温度为30.98 ℃,压强为7.38 MPa。探究超临界CO2制备超细粉体工艺时,根据超临界CO2在整个制备过程中的作用,分为作为溶剂、 作为抗溶剂、 作为辅助介质等3种类型工艺。相关工艺如图1所示。

RESS—超临界溶液快速膨胀法;RESOLV—超临界溶液快速膨胀至液体溶剂法;RESSAS—超临界溶液快速膨胀至水溶液法;CSS—超临界溶液结晶法;GAS—气体抗溶剂法;SAS—超临界抗溶剂法;ASES—气溶胶喷雾萃取系统;PCA—压缩抗溶剂沉淀;SEDS—超临界流体促进固体分散;SAS-EM—强化传质超临界流体反溶剂;PGSS—气体饱和溶液法;CAN-BD—带鼓泡干燥器的CO2辅助雾化法;SAA—超临界流体辅助雾化法;SAILA—超临界辅助膨胀至液体反溶剂法;SAA-HCM—强化混合超临界流体辅助雾化法;DELOS—膨胀流体减压至有机溶剂。

图1 超临界CO2制备超细粉体工艺

Fig.1 Progress in preparation of ultrafine powder by supercritical carbon dioxide

2.1 超临界CO2作为溶剂的RESS工艺

当超临界CO2作为溶剂时,代表工艺有RESS、 超临界溶液与固体共溶剂快速膨胀法(rapid expansion of supercritical solutions with solid co-solvent, RESS-SC)、 超临界溶液快速膨胀至液体溶剂法(rapid expansion of a supercritical CO2 solution into a liquid solvent, RESOLV)、 超临界溶液快速膨胀至水溶液法(rapid expansion of supercritical solution into aqueous solution, RESSAS)、 超声辅助下将超临界CO2溶液快速膨胀至液体溶剂法(ultrasonic-assisted rapid expansion of a supercritical CO2 solution, US-RESOLV)、超临界溶液结晶法(crystallization of organic solids from supercritical fluid, CSS)等。其中RESS工艺,是较为常用的超临界流体制备工艺,其他工艺是在RESS基础上针对所制备的产品改良而来。

2.1.1 工艺原理

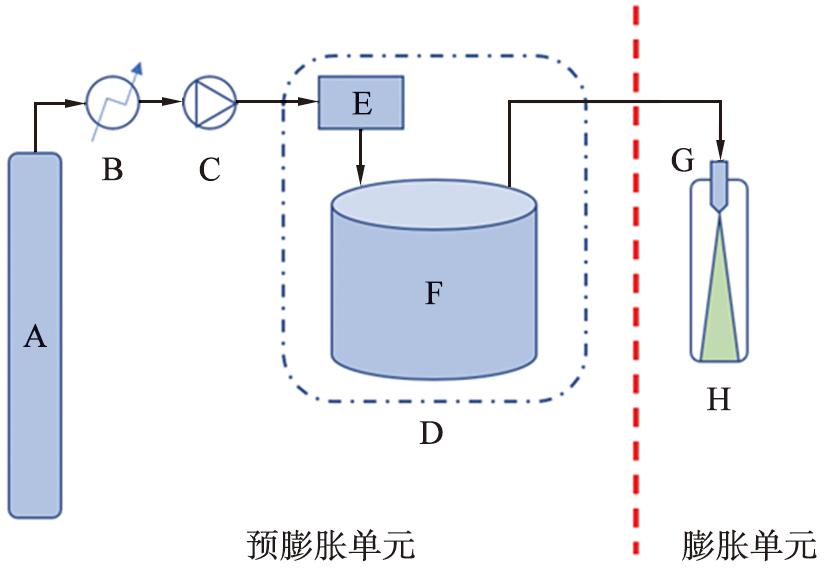

超临界CO2受温度和压力的影响非常显著。在经过喷头喷射到大气压环境中后,超临界CO2急速膨胀,压力降低使得溶解在其中的溶质在极短的时间内产生极大的过饱和度,析出大量晶核,形成粒径很小、 粒径分布窄的纳米级颗粒[27-28]。整个工艺大致可以分为超临界CO2的超临界化、 溶质在超临界CO2中溶解、 超临界溶液通过喷嘴快速膨胀等3个阶段。首先,气态CO2进入冷却器被冷却成液态,再经过专门的高压泵加压至所需压力,然后在加热釜内先被预热器加热至超临界状态,随后进入萃取容器。在萃取容器中充分混合后,超临界CO2与溶质的混合物经过喷嘴膨胀至颗粒形成釜,待结晶完成进行收集、 纯化并分析,工艺流程如图2所示。

A—CO2; B—冷却器; C—高压泵; D—加热釜; E—预热器; F—萃取容器; G—喷嘴; H—颗粒形成釜。

图2 超临界溶液快速膨胀工艺示意图

Fig.2 Rapid expansion of supercritical solution process

Hosseinpour等[29]以CO2为超临界溶剂,使用RESS减小二丙酸倍氯米松(beclomethasone dipropionate, BDP)的粒径。 通过实验发现, 使用RESS制备的BDP颗粒平粒径为64.1~294 nm, 比原颗粒粒径9 μm尺寸明显减小。 制备的颗粒有向转球形转变的趋势, 相比原先的颗粒更为规则。 Karimi等[30]使用超临界溶液膨胀法将苦参提取物制备成超细粉体, 在压强为2.54 MPa, 温度为53 ℃, 平衡时间为23 min, 收集时间为57 min的最佳工艺条件下, 得到了粒径分布为5~5 842 nm的苦参提取物颗粒。

2.1.2 工艺影响因素

在RESS工艺中,影响颗粒形态和粒径分布的因素主要有温度、 喷嘴结构、 压力。Rostamian等[31]以薄荷醇微固体共溶剂采用RESS-SC对阿司匹林颗粒进行微粉化制备,探究温度对最终产品形态与粒径的影响。随着温度升高,粒径先略有减小后显著增大;Huang等[32]在探究RESS制备超细阿司匹林颗粒过程中各因素对粒径影响时发现预膨胀温度对颗粒没有明显影响,说明预膨胀温度对颗粒粒径的影响取决于固体本身的化学性质、溶剂溶质分子之间的相互作用和工艺条件。

Sodeifian等[28]在RESS-SC制备阿瑞吡坦纳米颗粒的实验中研究了喷嘴直径对于析出颗粒的影响,发现随着喷嘴有效直径减小,析出的阿瑞吡坦纳米颗粒尺寸越小。喷嘴有效直径较小时喷嘴尖端的过饱和度和成核率增大,产生粒径小的颗粒,但过高的过饱和度也有小颗粒凝固和团聚的风险。喷嘴一般被认为是RESS过程中的重要部分,很多的实验过程所用的喷嘴并不能直接应用于实际生产中。郝明洁等[33]在调研了目前喷嘴设计的不足后,设计了一款入口管径可调的撞击流环隙可调喷嘴,配置了一套超临界流体制备微细颗粒的实验装置,通过对阿司匹林微细颗粒的制备实验,验证了喷嘴用于药物大批量生产的可行性。

膨胀压力对粒径的影响实验得到的结果也不尽相同。Rostamian等[31]在膨胀压强为0.1~0.8 MPa的探究中发现, 膨胀压强为0.1~0.4 MPa时, 平均粒径逐渐增大, 粒径分布变宽; 膨胀压强为0.4~0.8 MPa时, 平均粒径逐渐减小,但是粒径分布更宽。Sodeifian等[28]在实验中发现,随着压力增大,喷嘴处过饱和度、 成核速率增大,粒径变小。Kayrak等[34]在研究中发现膨胀压强对布洛芬粒径没有明显影响。膨胀压力对粒径的影响会因物质化学性质、 操作条件和物质分子之间的相互作用不同而有不同结果。

2.1.3 工艺优缺点及改良

RESS工艺要求溶质和共溶剂必须在所使用的超临界流体中有较大的溶解度,通常质量分数为1%或者0.1%以上[35],但大多数有机物无法达到这个要求,这也是RESS工艺在使用中存在的局限性。通常情况下研究者使用甲醇和乙醇等液体助溶剂来达到所制备化合物与超临界CO2互溶的目的,但在没有合适的液体溶剂可选用的情况下,实验者会选择使用RESS-SC工艺,该工艺选用的薄荷醇固体共溶剂具有可溶于超临界CO2,提高药物在超临界CO2中的溶解度,在喷嘴膨胀下仍为固体,具有易升华、 惰性不易产生化学反应、 不易燃、 无毒等特点,生产出的产品粒径更小,粒径分布更均匀,产品由于固体共溶剂的包覆作用也更加不容易团聚。

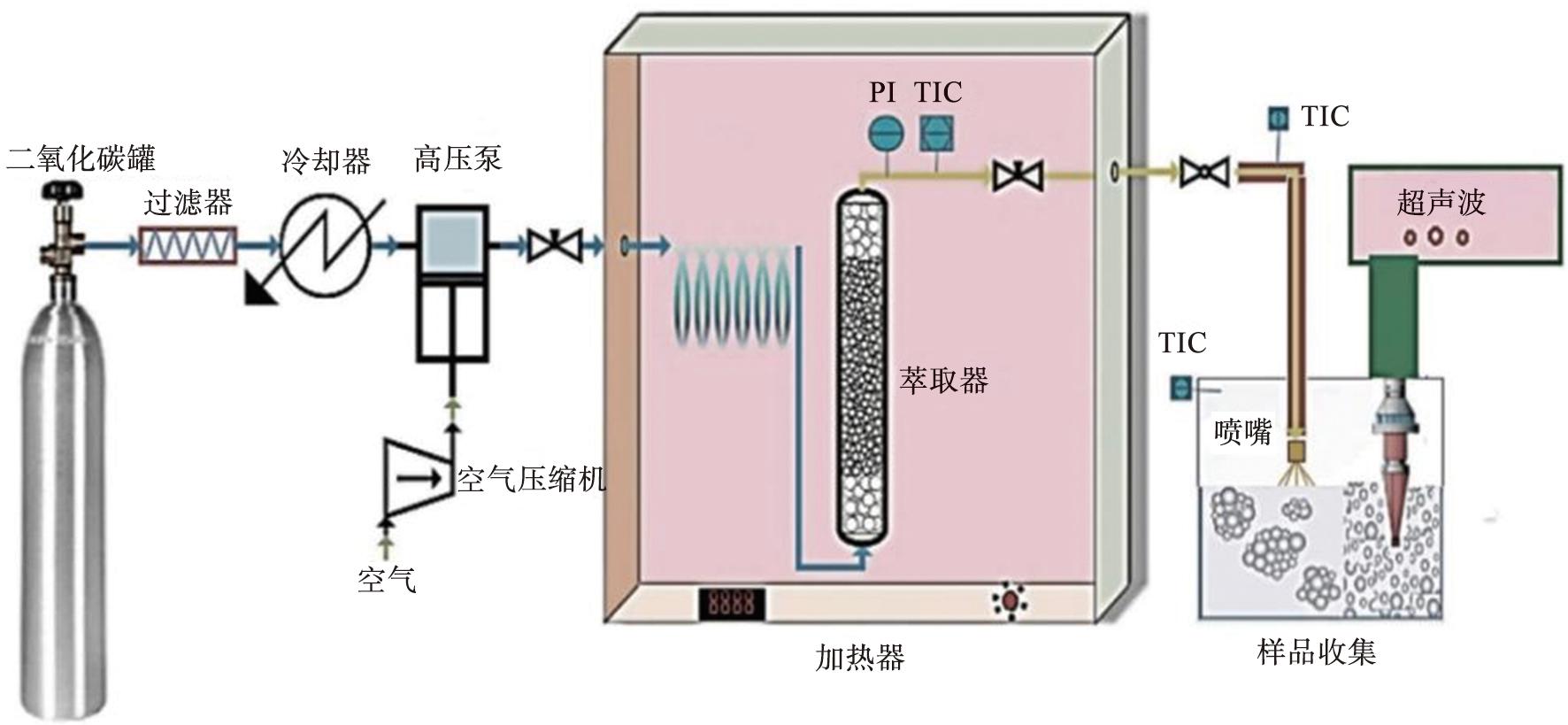

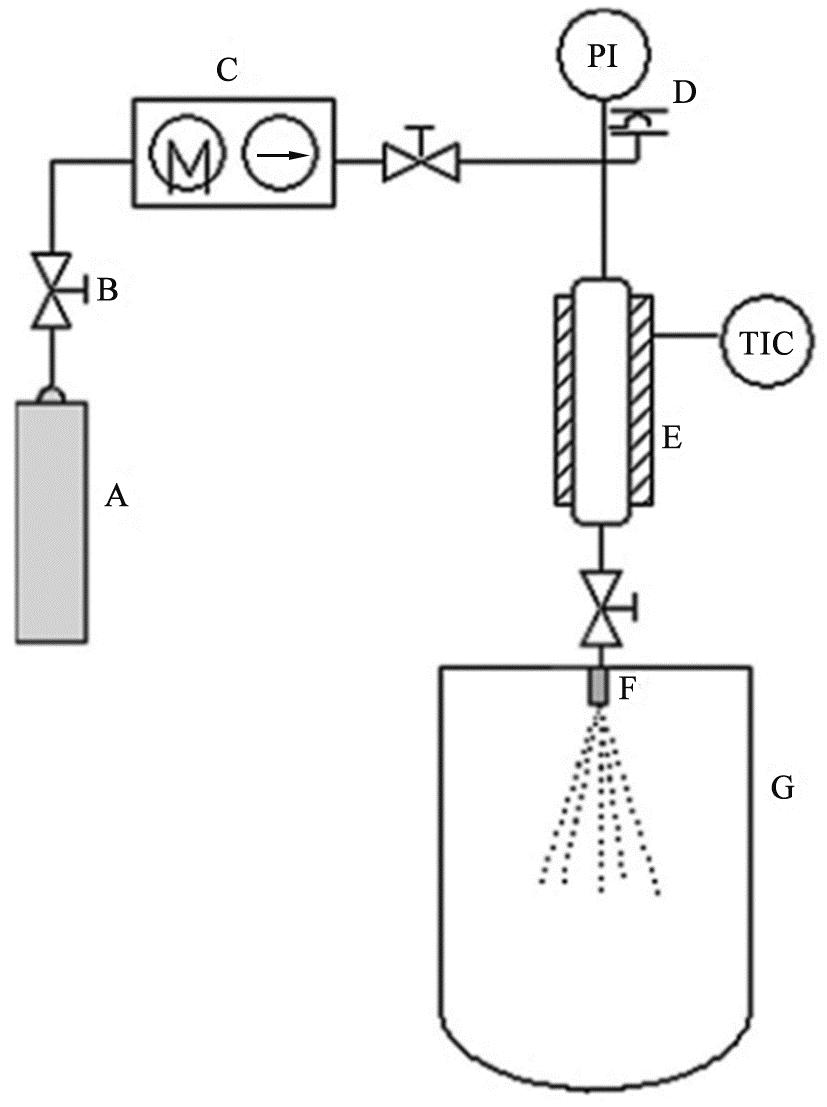

通过RESS工艺制备得到的超细粉体粒径小于5 μm,因为尺寸过小,所以分子间有较强的范德华力作用,宏观表现为容易团聚,难以流化。在RESS过程中,经过膨胀析出的超细粉体容易团聚成较大团聚体,粒径分布变宽,形状也难以控制,研究者们对RESS工艺进行了改进,为了防止产品颗粒发生团聚,利用RESOLV将颗粒膨胀喷射到液相中,颗粒生长被抑制,得到粒径更小的颗粒,同时在溶液中添加各种水溶性化合物或者表面活性剂,可以获得稳定的纳米颗粒悬浊液并防止在膨胀射流中颗粒发生团聚[36]。纳米悬浊液中的药物颗粒还是有可能产生团聚或者沉淀,被浸湿的颗粒由于范德华力和液体表面张力而产生团聚。为了防止团聚、沉淀产生,Razmimanesh等[37-38]使用US-RESOLV法,加入了超声波对悬浊液进行处理。通过大功率低频超声产生高振幅声波传播到液体介质中,产生交替的高压和低压循环。因为液体介质声波振动产生小的真空气泡并不断吸收声波中的能量,所以最终会发生微小剧烈的内爆,产生的液体射流能有效防止颗粒团聚。US-RESOLV实验装置如图3所示[37]。超声波的使用有效地减小了颗粒粒径和粒径分布,与RESOLV工艺有相似之处的还有RESSAS。Yekefallah等[39]利用RESSAS工艺制备了稳定金染料木素、 槲皮素和咖啡酸等强效抗氧化剂的纳米悬浮液。该工艺与RESOLV不同之处在于接收膨胀射流的液相只是水溶液,因此制备物质为不溶或者难溶于水的化合物颗粒。RESS衍生来的工艺CSS,与原始的RESS工艺和传统的冷却结晶饱和溶液工艺非常相似。相比于传统工艺只能以恒定的成核速率进行生产,该工艺不仅能通过温度控制对成核速率进行控制,还能通过改变超临界溶质负载溶液的压力和压力梯度进行控制[40]。目前该工艺的应用实例非常少,这可能是因为该工艺单次生产粉体质量少,需要的颗粒沉淀装置体积较大,只能分批次生产,而且还有压力较高、 单次制备时间长等缺点。

PI—压力显示; TIC—温度指示控制。

图3 超声辅助下将超临界CO2溶液快速膨胀至液体溶剂法实验装置图[37]

Fig.3 Experimental equipment of ultrasonic-assisted rapid expansion of supercritical CO2 solution into a liquid solvent method[37]

2.2 超临界CO2作为抗溶剂的工艺

超临界CO2作为一种抗溶剂时,被广泛应用于生产纳米颗粒或晶体药物。抗溶剂为促进和控制在纳米尺寸内以非晶或结晶超细粉体的形式析出提供了独特的机制。超临界抗溶剂相关工艺的快速过饱和也促使许多新结晶的产生,这也是其他基于超临界CO2的技术很难或者无法实现的。当超临界CO2被作为抗溶剂时,相关的工艺包括气体抗溶剂法(gas anti-solvent, GAS)、 SAS、 气溶胶喷雾萃取系统(aerosol solvent extraction system, ASES)、 压缩抗溶剂沉淀(precipitation with compressed fluid antisolvent, PCA)、 SEDS、 强化传质超临界流体反溶剂(supercritical antisolvent with enhanced mass transfer, SAS-EM)等。

2.2.1 GAS工艺

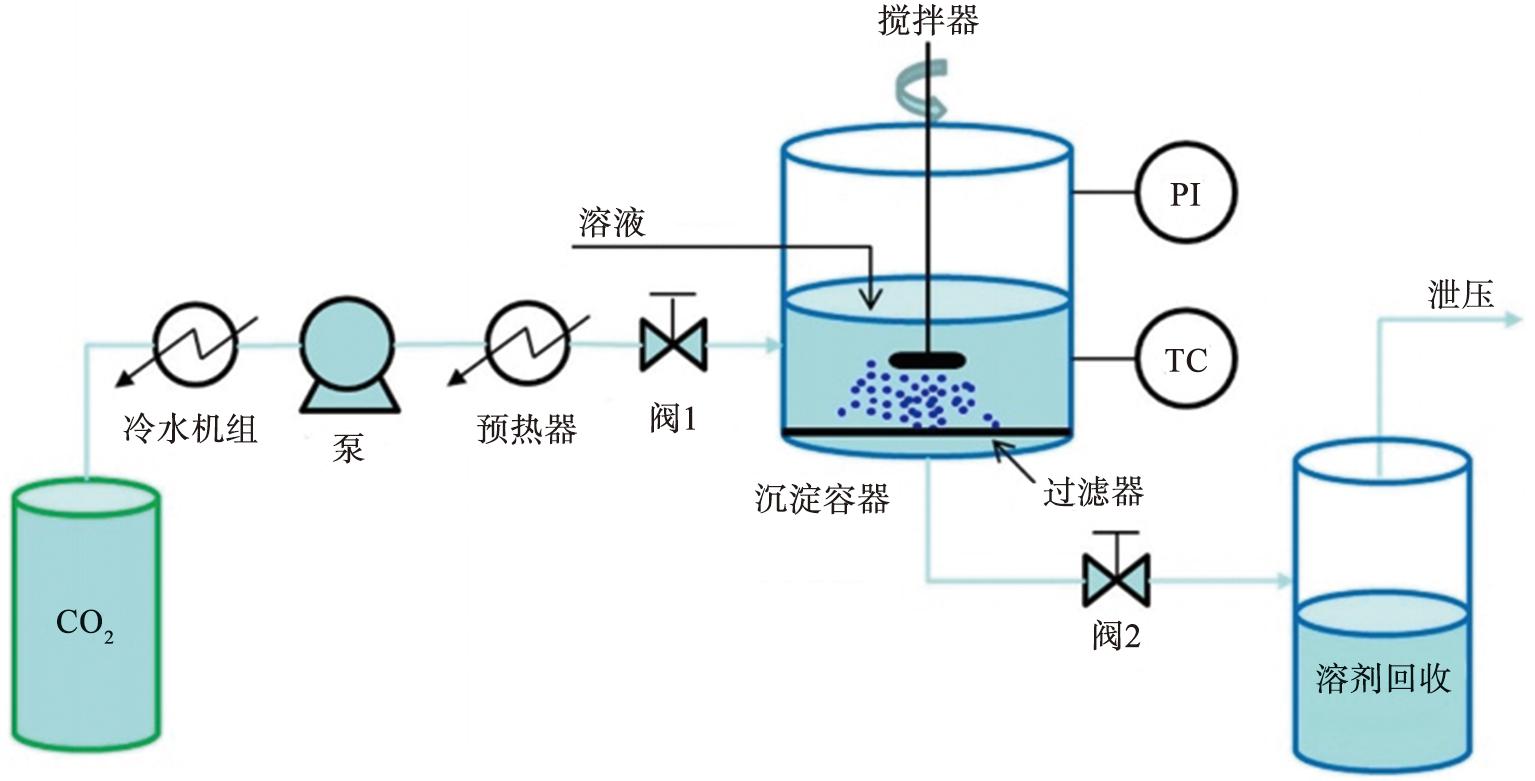

基于高压条件下CO2能与多种有机物互溶的现象,GAS工艺于1989年被提出,其原理是在高压下超临界或近临界CO2通入带有溶质的溶剂中,在与溶剂互溶后,溶液体积膨胀溶解能力下降直至临界值,导致溶质以沉淀颗粒的形式从液相转变为固相[41-42]。GAS工艺流程图如图4所示。

TC—高温热电偶;PI—压力指示器。

图4 气体抗溶剂工艺示意图[43]

Fig.4 Gas anti-solvent process[43]

近年来,超临界CO2用于食品成分微粉化的研究也比较热门[44],GAS工艺被公认为最有效的各种药物或食品成分微粉化方法。该工艺温度较温和,与旧微粉化方法相比,温度敏感的药物产品的溶剂残留量非常低,粒径分布比RESS制备的更窄,且通过操作条件可以很好地进行控制[40]。

基于超临界CO2的抗溶剂方法为控制各种物质的结晶度和粒径提供了一种有效的途径。GAS工艺在食品和药物工业中对物质微粉化的地位,但无法连续生产的缺点也限制了其在实际生产中的应用。相比之下,更多的研究者将目光转向有雾化过程的抗溶剂工艺(ASES、 PCA、 SEDS、 SAS-EM、 ASAIS、 AAS),雾化能将溶液分解成超细液滴,经过干燥后的颗粒的粒径分布更窄,形状更规则,粒径更小。

2.2.2 SAS工艺

SAS工艺与GAS工艺主要区别在于是否雾化。为了进一步细化颗粒,增大溶液与抗溶剂接触面积,将溶液通过喷嘴雾化后加入釜内,而SAS工艺本身又是各种应用超临界抗溶剂工艺的总称,包括ASES、 PCA、 SEDS、 SAS-EM、 ASAIS、 AAS、 GAS等。根据能否连续进行产物的微粉化,将SAS工艺分为半连续和连续工艺(GAS属于不连续SAS工艺)。

半连续SAS工艺即ASES和PCA工艺。与GAS工艺相比,可以连续注入溶液和超临界CO2,这是进行大规模生产的先决条件,该工艺过程的简化图如图5所示。

BPR—背压调节器;PI—压力指示器;TI—温度指示器;FI—流量指示器。

图5 半连续超临界抗溶剂法工艺流程简化图[45]

Fig.5 Simplified process flow diagram of semi continuous supercritical anti solvent process[45]

液化CO2经高压泵以一定的流量不断注入到高压釜内,控制容器内温度和压力在所规定范围内,然后利用高压泵将溶剂通过喷嘴雾化喷射到高压釜内,持续几分钟,然后以稳定流速将带有溶质的溶液通过喷头喷射到高压釜内。当溶液与超临界CO2接触时,溶剂与超临界CO2发生互溶致使溶质过饱和,最终溶质以固体形态析出,附着在釜内壁。在溶液输送结束时要继续通入超临界CO2以去除残留溶剂,最后,卸压并从釜内壁收集得到微粉化后的颗粒。

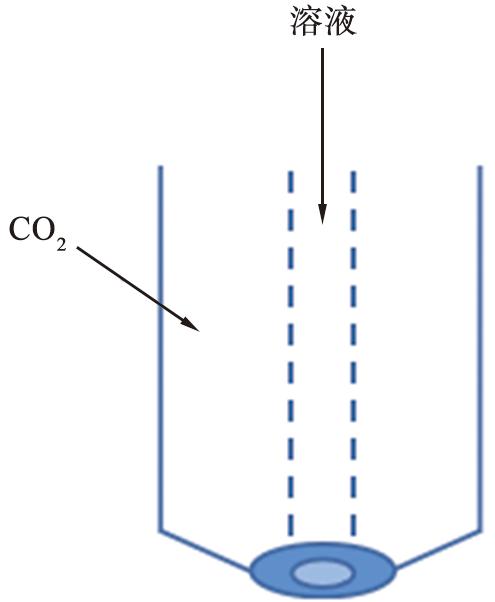

在生产微纳米颗粒的过程中,为了提高超临界相与液相溶剂之间传质效率,解决产品颗粒团聚等问题,进行了改进工艺。SAS-EM工艺通过在喷嘴处加一超声场,在超声波的作用下提高超临界CO2与溶剂之间传质效率并细化溶液液滴,使最终产品颗粒细化。Jin等[46]分别使用了SAS-EM和SAS等2种方法制备沙利度胺纳米颗粒,并进行颗粒尺寸、 溶出度、 结晶度的比较。结果表明,使用SAS-EM工艺制备的沙利度胺纳米颗粒粒径更小,溶出度更高,结晶率更低,而且2种工艺均使沙利度胺产生了从最初的β-多晶态转变为非晶α-多晶态的晶型转变;SEDS工艺除了能提高传质效率, 减少颗粒团聚,同时也会减少结晶的干燥时间。目前SEDS工艺也已被广泛应用到复合物分散[47-48]、 药物微纳米化等方面。与ASES、 PCA工艺的最大不同是,该工艺中溶液与超临界CO2在喷洒前会经过2通道或者3通道的同轴喷嘴提前混合。通常情况下,同轴喷嘴在喷嘴内部有一定长度的混合段,提供更好的预混合条件。药物溶液通常沿内通道流入,超临界CO2沿外通道流入,喷嘴简化图如图6所示。

图6 同轴喷嘴简化图

Fig.6 Coaxial nozzle

连续型SAS工艺,包括雾化与抗溶剂法(atomization and anti-solvent,AAS)和超临界反溶剂诱导悬浮液的雾化(atomization of supercritical anti-solvent induced suspensions,ASAIS)工艺。AAS工艺类似于SEDS工艺,但是SEDS工艺仅仅是通过同轴喷嘴将溶液雾化后最终留在通有超临界CO2的高压釜里,而AAS工艺则是利用在同轴喷嘴将溶液雾化后在近大气压下降固体颗粒收集到沉淀容器中。ASAIS工艺是AAS工艺与喷雾干燥的结合。

在食品或制药工业中,喷雾干燥是许多热敏性材料干燥的首选方法[49]。喷雾干燥过程包括喷嘴雾化环节、 细化小液滴、 雾化的液滴和干燥气体混合4个环节。通常情况下使用空气作为干燥介质,但当溶剂为乙醇等易燃液体或者目标产物对易被空气氧化时使用氮气作为干燥介质[50]。在ASAIS工艺中,溶液与超临界CO2通过同轴喷嘴膨胀喷洒至体积非常小的高压釜中,通入干燥流体和干燥颗粒并使用旋风分离器进行收集。

涉及雾化的抗溶剂工艺也有一定的缺陷。半连续SAS工艺,例如ASES、 PCA、 SEDS、 SAS-EM工艺,由于从干燥过程开始直至收集开始前溶剂始终存在于高压釜中,因此该过程非常容易产生过度结晶的颗粒,导致生产出的药物颗粒粒径过大,不具有较高的结晶动力学特征,因此不利于控制最终产品的形态。连续型SAS工艺则一定程度上解决了以上问题,如AAS和ASAIS工艺,与半连续SAS工艺相比,往往会产出结晶度更低的颗粒。因为在溶剂与抗溶剂混合过程中,晶体的生长只在同轴喷嘴内进行,溶剂在喷出喷嘴后被迅速蒸发,所以连续型SAS工艺是目前在纳米范围内生产超细粉体的最佳方法,同时还能灵活操控颗粒形态,因此,连续型SAS工艺在工业生产中有良好前景。

2.3 超临界CO2作为辅助介质的工艺

超临界CO2作为溶质、共溶剂、共溶质等辅助介质即添加剂时,可以用于制备纳米颗粒、 晶体、 颗粒共沉淀等,从超临界CO2作为溶剂到作为抗溶剂再到辅助介质,这些工艺需要的CO2量越来越少,因此颗粒生成釜需要的容量也越来越小。

CO2在中等温度压力下是一种致密流体,能溶于大多数有机物,降低它们的熔点和黏度;它在压力骤降时能产生强烈的焦汤效应,从而使局部温度迅速降低。同时超临界状态下的CO2密度接近液体但黏度却接近气体,因此两相(液态CO2和超临界CO2)在有较大压降时,除了会有体积膨胀还会产生剧烈的二次爆炸射流,能将目标溶液进一步雾化。从已有文献来看,这也是超临界CO2作为辅助介质制备纳米颗粒或纳米晶体时的最主要性质。超临界CO2作为辅助介质时的工艺主要有PGSS、 带鼓泡干燥器的CO2辅助雾化法(carbon dioxide assisted nebulization with bubble dryer, CAN-BD)、 超临界流体辅助雾化法(supercritical assisted atomization, SAA)、 超临界辅助膨胀至液体反溶剂法(supercritical-assisted injection in a liquid antisolvent, SAILA)、 SAA-HCM、 膨胀流体减压至有机溶剂法(depressurization of an expanded liquid organic solution, DELOS)等。

2.3.1 PGSS工艺

PGSS工艺是Weidner等[51]在1996年发表的文章中提出的,目前已被广泛用于各种包合物、 聚合体的制备。超临界CO2溶解后通过降低溶质的熔点和玻璃化转变温度起到增塑剂的作用,从而在膨胀过程过程中促进有机物分散成小液滴[52]。该工艺的流程为超临界CO2与熔融有机物在静态混合器中混合;在近大气压下经过喷嘴膨胀喷洒到颗粒形成釜,分散成小液滴;小液滴中的超临界CO2迅速膨胀,局部冷却快速凝固;结晶后的产物经过过滤器或者旋风分离器收集。

通过调节熔融物中的超临界CO2质量浓度、沉淀压力、沉淀温度、喷嘴尺寸等工艺参数都能对产物形态产生一定影响。![]() 等[52]利用PGSS工艺,在压强为18 MPa、 温度为70 ℃时,以聚乙二醇胡萝卜渣提取物为涂层材料制得包封率为61.60%~73.73%的褐藻色素微粒。PGSS工艺流程简化图如图7所示。在食品工业中PGSS工艺也同样受重视,Klettenhammer等[53]以乙醇为助溶剂在压强为30 MPa、 温度为60 ℃、 CO2体积流量为2 L/h、 时间为2 h条件下,使用不同质量浓度的亚麻油和葵花籽蜡作为包覆材料混合得到什么;在温度为75 ℃、 时间为30 min、 压强分别为10、 20和30 MPa的条件下,制得亚麻油微胶囊。研究发现,在压强10 MPa时,PGSS的包封率、粉末密度和流动性最佳。Tandya等[54]探究工艺、萃取温度、预膨胀压力,喷嘴尺寸对环孢素微粉化的影响。结果表明,通过RESS和PGSS工艺制得的微米级环孢素平均粒径均小于1 μm,但经过PGSS工艺制备的颗粒质量却明显高于RESS工艺制备所得。萃取温度和预膨胀压力对粒径和颗粒形貌也没有显著影响,但喷嘴直径增大后,粒径略有增大,团聚度也有所降低。

等[52]利用PGSS工艺,在压强为18 MPa、 温度为70 ℃时,以聚乙二醇胡萝卜渣提取物为涂层材料制得包封率为61.60%~73.73%的褐藻色素微粒。PGSS工艺流程简化图如图7所示。在食品工业中PGSS工艺也同样受重视,Klettenhammer等[53]以乙醇为助溶剂在压强为30 MPa、 温度为60 ℃、 CO2体积流量为2 L/h、 时间为2 h条件下,使用不同质量浓度的亚麻油和葵花籽蜡作为包覆材料混合得到什么;在温度为75 ℃、 时间为30 min、 压强分别为10、 20和30 MPa的条件下,制得亚麻油微胶囊。研究发现,在压强10 MPa时,PGSS的包封率、粉末密度和流动性最佳。Tandya等[54]探究工艺、萃取温度、预膨胀压力,喷嘴尺寸对环孢素微粉化的影响。结果表明,通过RESS和PGSS工艺制得的微米级环孢素平均粒径均小于1 μm,但经过PGSS工艺制备的颗粒质量却明显高于RESS工艺制备所得。萃取温度和预膨胀压力对粒径和颗粒形貌也没有显著影响,但喷嘴直径增大后,粒径略有增大,团聚度也有所降低。

A—CO2储存罐;B—阀门;C—高压泵;D—安全驱动;E—高压灭菌器;F—喷嘴;G—膨胀釜;PI—模拟压力计;TIC—数显热电偶。

图7 气体饱和溶液工艺微粉化实验设备简化图[52]

Fig.7 Laboratory apparatus for micronization with particles from gas-saturated solutions process[52]

总的来说,PGSS工艺适用于聚合物与活性成分的混合物生产复合物,因此可能需要进一步的纯化过程来去除不需要的物质,但是该工艺简化了从减压产生的高速气体中捕获目标颗粒的步骤,避免了颗粒团聚问题。除此之外,与其他基于超临界CO2的技术相比,PGSS工艺不需要有机溶剂,但是目标物质需要处于熔融态的条件也决定了该工艺不合适热敏性物质的微粉化。

2.3.2 CAN-BD工艺

CAN-BD工艺是对PGSS工艺的改进。该方法将PGSS工艺的应用拓展到了任意的水溶性化合物[55]。Hotchkiss等[55]利用CAN-BD制备了粒径为100~400 nm、 平均粒径为228 nm的三胺三硝基苯,经过扫描电子显微镜和粒径测量,发现多次实验的结果吻合性较好。该工艺过程通常会将例如蛋白质、 无机盐等具有亲水性的物质溶解在水溶液中,在体积小于1 μL的三通内与超临界CO2混合。混合后的乳状液经过毛细管节流器减压膨胀成包含大量微小液滴的气溶胶。然后将气溶胶引入干燥室,使用加热后的空气或氮气进行干燥。可以通过调节温度、 压力、 流量和毛细管尺寸对最终产品的形态进行控制;但是如果当溶剂是水时,干燥气溶胶所需要的气体温度会较高,因此该工艺不适用于热敏性物质。在溶剂为醇或者水醇混合物时,干燥温度为10~25 ℃,是比较温和的干燥工艺[56-57]。

2.3.3 SAA工艺

相对于PGSS工艺能更好地控制颗粒形态和粒径分布,但是通常需要使用一定量的液体溶剂[58]。大多数研究者使用SAA工艺制备出的粉体都是亚微米级[59-60],只有少数文献记载使用SAA生产出了纳米药物颗粒[61]。主要改进就是使用专门的溶液混合釜代替微小体积内的溶液混合,实现溶液与超临界CO2之间的完全混合,在减压释放CO2时会产生二次雾化,使溶液更充分雾化。影响SAA工艺中颗粒平均粒径或尺寸的最重要参数是CO2与溶液进料流量之比,也就是气液比[58,62]。SAA工艺要求超临界CO2与溶液在溶液混合釜中应有足够的停滞时间,当超临界CO2进料过快时,溶剂会与超临界CO2互溶,产生抗溶剂效应导致溶质在溶液混合釜中产生沉淀。在液气比增大时,超临界CO2溶解于溶液中会使混合物黏度和表面张力减小,最终颗粒尺寸变小,平均粒径减小;而当液气比减小时,溶液体积过大,且在溶液混合釜的低温下,溶剂完全蒸发时间增加,溶质析出缓慢。多数文献指出,在液气比为1.8时最有利于获得形态更规则的颗粒[58-59,62]。溶质的质量浓度也是非常重要的影响因素,在WU等[58]的研究中发现,红霉素纳米颗粒仅仅在溶质质量浓度小于40 g/L时产出。当使用SAA工艺生产复合颗粒时,溶液中的聚合物和药物质量比,聚合物种类都会影响产物的形态。Adami等[62]分别使用聚乙烯吡咯烷酮(polyvinylpyrrolidone, PVP)、 木犀草素(luteolin, LUT)和棕榈酰乙醇酰胺(palmitoylethanolamide, PEA)进行复合,并探究了不同的配料质量比对PEA复合颗粒的影响。结果表明,PEA和PVP质量比为1∶8时制得颗粒为球形,质量比为1∶3、 1∶5时复合颗粒形状不够理想且有大量的聚合。在使用LUT制备时PEA和LUT质量比为10∶1时就制备出了准球形颗粒,这可能与PEA和LUT之间的相互作用有关,也进一步说明了不同的聚合物对药物生产复合颗粒结果的影响。

2.3.4 SAA-HCM工艺

蔡美强[63]第一次将水力空化混合器(hydrodynamic cavitation mixer, HCM)引入到SAA工艺,提出了SAA-HCM,成功制备了直径小于2 μm的球形非晶盐酸左氧氟沙星颗粒,同时还制得了能保持溶菌酶生物活性的溶菌酶微颗粒,粒径为0.2~5 μm,非常适合气溶胶给药。 HCM是利用水力空化溃灭时产生的冲击波和高速射流混合,能有效促进混合器内的两相传质的装置。PGSS干燥和超临界CO2辅助喷雾干燥工艺使用了静态混合器,也达到了有效的混合条件[64-65]。超临界CO2辅助喷雾干燥工艺已被应用于制备新型纳米药物和用于诊断和肺部输送的金纳米药物颗粒[65]。

上述方法需要使用气旋或过滤器进行纳米颗粒的收集,但是当纳米颗粒在高速气流中分散时,气旋并不能有效地进行收集,过滤器收集效率虽然较高;但是,因为不能方便的投入工业生产,所以也限制了它在工业上的应用。

为解决上述问题,研究者提出了相应的技术改进。Campardelli等[66]开发了一种用水相取代气旋和过滤器来收集产品颗粒的技术,即SAILA。水相在捕获混合物雾化液滴的同时也作为目标产物的抗溶剂。该工艺有2个先决条件:1)溶质必须是不溶于水的,但是需要溶于有机溶剂; 2)水和有机溶剂必须是任意互溶的。这里的CO2起共溶剂作用,而水则是抗溶剂。该技术也被应用到了纯化合物的微粉化、 聚合物与药物的共沉淀方面[67-69]。

2.3.5 DELOS工艺

另一个有效处理纳米颗粒难以收集难题的案例是DELOS。该工艺基于超临界CO2减压会产生焦汤效应的性质,使溶解的有机物溶质达到过饱和,从而析出微小尺寸的颗粒。当超临界CO2在温度为25 ℃、 压强为10 MPa等相对温和的条件下溶解到溶剂中达到饱和时,此时对混合物减压到大气压可产生近100 ℃的温降,溶液显著达到过饱和,产生大量的晶核,析出粒径分布比较窄的亚微米或微米级的晶体颗粒[55]。目前对于该工艺相关的文献并不多,还处于探索阶段[70-71]。

超临界CO2作为辅助介质应用于纯有机物或聚合物,生产微纳米颗粒无疑是成功、 有效的,并且在众多领域都有应用。目前最主要难题是纳米颗粒的收集。有研究人员通过降低溶剂质量浓度来使产物颗粒粒径分布变窄,方便旋风或者过滤器收集;但过滤器更多用于实验,实际生产并不能方便应用,因此出现了在液相捕捉收集产物纳米颗粒的技术。这些工艺在应用时还需要进一步过滤或者纯化,避免了喷雾干燥和颗粒过滤收集,因此也更适合于工业连续生产。

3 总结

通过超临界CO2在工艺流程中的不同作用,将众多工艺及变种归为超临界CO2作为溶剂、 抗溶剂和辅助介质(溶质、 共溶剂、 共溶质)3种工艺,并对3种工艺进行了现状、 影响因素和优缺点的讨论。

1)超临界CO2在超细粉体的生产工艺中可以发挥多种特定的作用(溶剂、 抗溶剂、 辅助介质),因此超临界CO2制备超细粉体的工艺在本质上是相通的。通常决定使用哪一种超临界工艺更多取决于目标物质在超临界CO2和溶剂中的溶解度以及该物质在不同工艺条件下的表现。作为某一系列基于超临界CO2的工艺的典型缺点,有时可以作为另一类超临界CO2工艺的优势(对某物质的难溶性往往能在其他工艺中转化为出色的抗溶剂能力)。所有的超临界工艺都是传统制备工艺的有效替代。

2)在超临界工艺中,对产物颗粒的尺寸、 粒径分布、 形态和结晶度产生影响的操作参数有众多相同之处。温度、 压力、 喷嘴的几何结构在所有涉及雾化的工艺中起着重要的作用,因此虽然目前仍未有明确的模型来计算和预测超临界工艺的过程。根据已有成果来看,通过调节操作条件能完成对粒径、 粒径分布、 形态和结晶度等的控制,有利于对最终产品的质量和完整性进行控制和优化。

3)对于工艺中的缺点,如针对某些极性颗粒在使用旋风分离器或过滤器时出现静电难以有效收集的问题,可以通过外加电场的方法进行干扰,然后进行颗粒收集。针对使用液相收集的方法在分离纯化时,有杂质残留影响产品最终效力的问题,可以选用液相物质。对于喷嘴容易堵塞的情况,不容易被过早析出的结晶堵塞的喷嘴或雾化结构也亟需发明并生产。

4)超临界CO2制备超细粉体的工艺目前仍处于探索阶段,虽然以上所有基于超临界CO2的制备超细粉体的工艺都有成功的实验室结果,但是在实际的生产中一些问题仍然阻碍该技术广泛运用。其中就包括了该技术仍停留在通过实验室结果来定性分析各种因素对最终产物的影响,同时也缺少具有代表性和可靠性的模型来描述和预测该技术运行过程中的相平衡、 物化性质、 流体动力学、 结晶与生长过程。这些问题是所有涉及纳米领域的工艺的共同难题,应尝试从相关科学的深入研究以及跨领域合作等方面寻求解决办法。

利益冲突声明(Conflict of Interests)

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献(Author’s Contributions)

苗华明、 丛日刚和魏振文参与了论文结构与主题设计,耿奎发进行了文献搜集与文章撰写,何燕与吴龚鹏进行了审阅与修改。所有作者均阅读并同意了最终稿件的提交。

The topic and structure of the paper are conceived by MIAO Huaming, CONG Rigang and WEI Zhenwen. GENG Kuifa was responsible for reference collection and manuscript preparation. Papers are reviewed and revised by HE Yan and WU Gongpeng. All authors have read the last version of paper and consented for submission.

[1]KAMRANIAN MARNANI A, BÜCK A, ANTONYUK S, et al. The effect of the presence of very cohesive Geldart C ultra-fine particles on the fluidization of Geldart A fine particle beds[J]. Processes, 2019, 7(1): 35.

[2]BAI M, LIU Z H, ZHOU L J, et al. Preparation of ultrafine rhenium powders by CVD hydrogen reduction of volatile rhenium oxides[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(2): 538-542.

[3]HUANG Z, LIU J H, DENG X G, et al. Low temperature molten salt preparation of molybdenum nanoparticles[J]. International Journal of Refractory Metals and Hard Materials, 2016, 54: 315-321.

[4]NERSISYAN H H, LEE J H, WON C W. The synthesis of nanostructured molybdenum under self-propagating high-temperature synthesis mode[J]. Materials Chemistry and Physics, 2005, 89(2/3): 283-288.

[5]ZHU X Y, HU P, XING H R, et al. Preparation of nanoporous flake molybdenum powder by sol-gel reduction method[J]. Materials Characterization, 2022, 187: 111879.

[6]WANG Y J, LIU W L, YUAN J J, et al. A novel method for preparing ultrafine molybdenum-rhenium alloy powders[J]. International Journal of Refractory Metals and Hard Materials, 2023, 117: 106429.

[7]SOBHANI A, SALIMI E. Low temperature preparation of diopside nanoparticles: in-vitro bioactivity and drug loading evaluation[J]. Scientific Reports, 2023, 13: 16330.

[8]王浩, 谭可, 崔凯, 等. 湿化学法制备先进陶瓷粉体的研究现状[J]. 现代技术陶瓷, 2023, 44(4): 303-315.

WANG H, TAN K, CUI K, et al. Research status of advanced ceramic powders prepared by wet chemical method[J]. Advanced Ceramics, 2023, 44(4): 303-315.

[9]EL MANSOURI A, GUETTE A, BERTRAND N, et al. Fluidized bed chemical vapor deposition of pyrocarbon on various types of powders: heat and mass transfer analyses and nanotexture characterization[J]. Chemical Engineering Journal, 2023, 468: 143544.

[10]GENG Y Q, ZHAO Y X, YUE F, et al. A novel method to synthesize pure-phase Si2N2O powders in a fluidized bed reactor[J]. Ceramics International, 2022, 48(22): 33066-33071.

[11]AZIMI B, TAHMASEBPOOR M, SANCHEZ-JIMENEZ E, et al. Multicycle CO2 capture activity and fluidizability of Al-based synthesized CaO sorbents[J]. Chemical Engineering Journal, 2019, 358: 679-690.

[12]RAO N T, OUMER A N, JAMALUDIN U K. State-of-the-art on flow and heat transfer characteristics of supercritical CO2 in various channels[J]. The Journal of Supercritical Fluids, 2016, 116: 132-147.

[13]TÜRK M. Particle synthesis by rapid expansion of supercritical solutions (RESS): current state, further perspectives and needs[J]. Journal of Aerosol Science, 2022, 161: 105950.

[14]GALLAGHER P M, COFFEY M P, KRUKONIS V J, et al. Gas anti-solvent recrystallization of RDX: formation of ultra-fine particles of a difficult-to-comminute explosive[J]. The Journal of Supercritical Fluids, 1992, 5(2): 130-142.

[15]PENG H H, WANG Z D, GUAN Y X, et al. Supercritical CO2 assisted preparation of chitosan-based nano-in-microparticles with potential for efficient pulmonary drug delivery[J]. Journal of CO2 Utilization, 2021, 46: 101486.

[16]ONO K, SAKAI H, TOKUNAGA S, et al. Encapsulation of lactoferrin for sustained release using particles from gas-saturated solutions[J]. Processes, 2020, 9(1): 73.

[17]RUIZ H K, SERRANO D R, CALVO L, et al. Current treatments for COVID-19: application of supercritical fluids in the manufacturing of oral and pulmonary formulations[J]. Pharmaceutics, 2022, 14(11): 2380.

[18]YUAN R, WEN H, ZENG L, et al. Supercritical CO2 assisted solvothermal preparation of CoO/graphene nanocomposites for high performance lithium-ion batteries[J]. Nanomaterials, 2021, 11(3): 694.

[19]李泽朕, 刘昊, 徐沛瑶, 等. 超临界抗溶剂法制备金属氧化物纳米颗粒的研究进展[J]. 材料导报, 2022, 36(3): 125-130.

LI Z Z, LIU H, XU P Y, et al. Progress in development of metal oxide nanoparticles by supercritical anti-solvent method[J]. Materials Reports, 2022, 36(3): 125-130.

[20]JIANG N N, WANG Y W, LI D Y, et al. Carbon-doped metal oxide nanoparticles prepared from metal nitrates in supercritical CO2-enabled polymer nanoreactors[J]. Particle &Particle Systems Characterization, 2019, 36(9): 1900016.

[21]刘霖. 纳米晶铈锆氧化物固溶体的SAS合成及机理研究[D]. 天津: 天津大学, 2009.

LIU L. Synthesis and mechanism of nanocrystalline ceria-zirconia solid solution by SAS process[D]. Tianjin: Tianjin University, 2009.

[22]SAKABE J, UCHIDA H. Nanoparticle size control of theophylline using rapid expansion of supercritical solutions (RESS) technique[J]. Advanced Powder Technology, 2022, 33(1): 103413.

[23]FRANCO P, DE MARCO I. Nanoparticles and nanocrystals by supercritical CO2-assisted techniques for pharmaceutical applications: a review[J]. Applied Sciences, 2021, 11(4): 1476.

[24]SODEIFIAN G, SAJADIAN S A, DERAKHSHESHPOUR R. CO2 utilization as a supercritical solvent and supercritical antisolvent in production of sertraline hydrochloride nanoparticles[J]. Journal of CO2 Utilization, 2022, 55: 101799.

[25]M A V ,O. O P .Using supercritical fluid technologies to prepare micro- and nanoparticles[J]. Russian Journal of Physical Chemistry A, 2021, 95(3): 407-417.

[26]MATSON D W, FULTON J L, PETERSEN R C, et al. Rapid expansion of supercritical fluid solutions: solute formation of powders, thin films, and fibers[J]. Industrial &Engineering Chemistry Research, 1987, 26(11): 2298-2306.

[27]KARIMI M, RAOFIE F. Micronization of vincristine extracted from Catharanthus roseus by expansion of supercritical fluid solution[J]. The Journal of Supercritical Fluids, 2019, 146: 172-179.

[28]SODEIFIAN G, ALI SAJADIAN S, DANESHYAN S. Preparation of aprepitant nanoparticles (efficient drug for coping with the effects of cancer treatment) by rapid expansion of supercritical solution with solid cosolvent (RESS-SC) [J]. The Journal of Supercritical Fluids, 2018, 140: 72-84.

[29]HOSSEINPOUR M, VATANARA A, ZARGHAMI R. Formation and characterization of beclomethasone dipropionate nanoparticles using rapid expansion of supercritical solution[J]. Advanced Pharmaceutical Bulletin, 2015, 5(3): 343-349.

[30]KARIMI M, RAOFIE F. Preparation of withaferin a nanoparticles extracted from withania somnifera by the expansion of supercritical fluid solution[J]. Phytochemical Analysis: PCA, 2020, 31(6): 957-967.

[31]ROSTAMIAN H, LOTFOLLAHI M N. Production and characterization of ultrafine aspirin particles by rapid expansion of supercritical solution with solid co-solvent (RESS-SC): expansion parameters effects[J]. Particulate Science and Technology, 2020, 38(5): 617-625.

[32]HUANG Z, SUN G B, CHIEW Y C, et al. Formation of ultrafine aspirin particles through rapid expansion of supercritical solutions (RESS)[J]. Powder Technology, 2005, 160(2): 127-134.

[33]郝明洁. 超临界流体药物微细颗粒制备装置研制及应用[D]. 青岛: 青岛科技大学, 2020.

HAO M J. Development and application of supercritical fluid pharmaceutical fine particle preparation device[D].Qingdao: Qingdao University of Science &Technology, 2020.

[34]KAYRAK D, AKMAN U, HORTAÇSU Ö. Micronization of ibuprofen by RESS[J]. The Journal of Supercritical Fluids, 2003, 26(1): 17-31.

[35]董超. 超临界乳液萃取法制备载药微囊工艺基础研究[D]. 大连: 大连理工大学, 2019.

DONG C. A fundamental study of preparing drug-loaded microcapsules by supercritical fluid extraction of emulsions[D]. Dalian: Dalian University of Technology, 2019.

[36]XIANG S T, CHEN B Q, KANKALA R K, et al. Solubility measurement and RESOLV-assisted nanonization of gambogic acid in supercritical carbon dioxide for cancer therapy[J]. The Journal of Supercritical Fluids, 2019, 150: 147-155.

[37]RAZMIMANESH F, SODEIFIAN G, ALI SAJADIAN S. An investigation into Sunitinib malate nanoparticle production by US- RESOLV method: effect of type of polymer on dissolution rate and particle size distribution[J]. The Journal of Supercritical Fluids, 2021, 170: 105163.

[38]SODEIFIAN G, ALI SAJADIAN S. Utilization of ultrasonic-assisted RESOLV (US-RESOLV) with polymeric stabilizers for production of amiodarone hydrochloride nanoparticles: optimization of the process parameters[J]. Chemical Engineering Research and Design, 2019, 142: 268-284.

[39]YEKEFALLAH M, RAOFIE F. Preparation of stable nanosuspensions from asplenium scolopendrium leaves via rapid expansion of supercritical solution into aqueous solutions (RESSAS)[J]. Journal of Drug Delivery Science and Technology, 2021, 64: 102566.

[40]PADRELA L, RODRIGUES M A, DUARTE A, et al. Supercritical carbon dioxide-based technologies for the production of drug nanoparticles/nanocrystals: a comprehensive review[J]. Advanced Drug Delivery Reviews, 2018, 131: 22-78.

[41]ESFANDIARI N, GHOREISHI S M. Ampicillin nanoparticles production via supercritical CO2 gas antisolvent process[J]. AAPS PharmSciTech, 2015, 16(6): 1263-1269.

[42]ULKER Z, ERKEY C. An advantageous technique to load drugs into aerogels: gas antisolvent crystallization inside the pores[J]. The Journal of Supercritical Fluids, 2017, 120: 310-319.

[43]LIU G J, LI J J, DENG S M. Applications of supercritical anti-solvent process in preparation of solid multicomponent systems[J]. Pharmaceutics, 2021, 13(4): 475.

[44]TEMELLI F. Perspectives on the use of supercritical particle formation technologies for food ingredients[J]. The Journal of Supercritical Fluids, 2018, 134: 244-251.

[45]YOON T J, SON W S, PARK H J, et al. Tetracycline nanoparticles precipitation using supercritical and liquid CO2 as antisolvents[J]. The Journal of Supercritical Fluids, 2016, 107: 51-60.

[46]JIN H Y, HEMINGWAY M, GUPTA R B, et al. Preparation of thalidomide nano-flakes by supercritical antisolvent with enhanced mass transfer[J]. Particuology, 2012, 10(1): 17-23.

[47]KHAIRUTDINOV V F, KHABRIEV I S, GUMEROV F M, et al. Dispersion of the thermodynamically immiscible polypropylene and ethylene-propylene triple synthetic rubber polymer blends using supercritical SEDS process: effect of operating parameters[J]. Energies, 2022, 15(17): 6432.

[48]KHAIRUTDINOV V F, KHABRIEV I S, GUMEROV F M, et al. Blending of the thermodynamically incompatible polyvinyl chloride and high-pressure polyethylene polymers using a supercritical fluid anti-solvent method (SEDS) dispersion process[J]. Polymers, 2023, 15(9): 1986.

[49]KAUSHIKA P, JAYMIN P, SHREERAJ S. Development of delayed release oral formulation comprising esomeprazole spray dried dispersion utilizing design of experiment as an optimization strategy[J]. AAPS PharmSciTech, 2023, 24(7): 186-186.

[50]BOEL E, KOEKOEKX R, DEDROOG S, et al. Unraveling particle formation: from single droplet drying to spray drying and electrospraying[J]. Pharmaceutics, 2020, 12(7): 625.

[51]WEIDNER E, STEINER R, KNEZ Z. Powder generation from polyethyleneglycols with compressible fluids[M]//High Pressure Chemical Engineering, Proceedings of the 3rd International Symposium on High Pressure Chemical Engineering. Amsterdam: Elsevier, 1996: 223-228.

[52]![]() M,

M,  KERGET M, et al. Formation and characterization of fucus virsoides J. agardh pigment-polyethylene glycol microparticles produced using PGSS process[J]. Applied Sciences, 2022, 12(22): 11496.

KERGET M, et al. Formation and characterization of fucus virsoides J. agardh pigment-polyethylene glycol microparticles produced using PGSS process[J]. Applied Sciences, 2022, 12(22): 11496.

[53]KLETTENHAMMER S, FERRENTINO G, ZENDEHBAD H S, et al. Microencapsulation of linseed oil enriched with carrot pomace extracts using particles from gas saturated solutions (PGSS) process[J]. Journal of Food Engineering, 2022, 312: 110746.

[54]TANDYA A, DEHGHANI F, FOSTER N R. Micronization of cyclosporine using dense gas techniques[J]. The Journal of Supercritical Fluids, 2006, 37(3): 272-278.

[55]HOTCHKISS P J, WIXOM R R, TAPPAN A S, et al. Nanoparticle triaminotrinitrobenzene fabricated by carbon dioxide assisted nebulization with a bubble dryer[J]. Propellants, Explosives, Pyrotechnics, 2014, 39(3): 402-406.

[56]HUANG E T S, CHANG H Y, LIANG C D, et al. Fine particle pharmaceutical manufacturing using dense carbon dioxide mixed with aqueous or alcoholic solutions[M]//ACS Symposium Series. Washington, DC: American Chemical Society, 2003: 324-338.

[57]REVERCHON E, SPADA A. Erythromycin micro-particles produced by supercritical fluid atomization[J]. Powder Technology, 2004, 141(1/2): 100-108.

[58]WU H T, CHEN H C, LEE H K. Controlled release of theophylline-chitosan composite particles prepared using supercritical assisted atomization[J]. Brazilian Journal of Chemical Engineering, 2019, 36(2): 895-904.

[59]I Y Z, M A V, V A G, et al. Micronization of adipic acid via supercritical antisolvent precipitation[J]. Russian Journal of Physical Chemistry B, 2023, 16(7): 1242-1252.

[60]PENG H H, HONG D X, GUAN Y X, et al. Preparation of pH-responsive DOX-loaded chitosan nanoparticles using supercritical assisted atomization with an enhanced mixer[J]. International Journal of Pharmaceutics, 2019, 558: 82-90.

[61]REVERCHON E. Supercritical-assisted atomization to produce micro- and/or nanoparticles of controlled size and distribution[J]. Industrial &Engineering Chemistry Research, 2002, 41(10): 2405-2411.

[62]ADAMI R, LIPAROTI S, DI CAPUA A, et al. Production of PEA composite microparticles with polyvinylpyrrolidone and luteolin using supercritical assisted atomization[J]. The Journal of Supercritical Fluids, 2019, 143: 82-89.

[63]蔡美强. 水力空化混合器强化超临界流体辅助雾化制备超细微粒的研究[D]. 杭州: 浙江大学, 2007.

CAI M Q. Supercritical fluid assisted atomization introduced by hydrodynamic cavitation mixer (SAA-HCM) for microparticles preparation[D]. Hangzhou: Zhejiang University, 2007.

[64]MART N

N  , WEIDNER E. PGSS-drying: mechanisms and modeling[J]. The Journal of Supercritical Fluids, 2010, 55(1): 271-281.

, WEIDNER E. PGSS-drying: mechanisms and modeling[J]. The Journal of Supercritical Fluids, 2010, 55(1): 271-281.

[65]AARON O, M K R, LUIS P. Amorphization versus cocrystallization of celecoxib-tramadol hydrochloride using CO2-assisted nano-spray drying[J]. Journal of CO2 Utilization, 2023, 73.

[66]CAMPARDELLI R, ADAMI R, DELLA PORTA G, et al. Nanoparticle precipitation by supercritical assisted injection in a liquid antisolvent[J]. Chemical Engineering Journal, 2012, 192: 246-251.

[67]TRUCILLO P, CAMPARDELLI R. Production of solid lipid nanoparticles with a supercritical fluid assisted process[J]. The Journal of Supercritical Fluids, 2019, 143: 16-23.

[68]PALAZZO I, CAMPARDELLI R, SCOGNAMIGLIO M, et al. Zein/luteolin microparticles formation using a supercritical fluids assisted technique[J]. Powder Technology, 2019, 356: 899-908.

[69]PALAZZO I, TRUCILLO P, CAMPARDELLI R, et al. Antioxidants entrapment in polycaprolactone microparticles using supercritical assisted injection in a liquid antisolvent[J]. Food and Bioproducts Processing, 2020, 123: 312-321.

[70]GIMENO M, VENTOSA N, SALA S, et al. Use of 1, 1, 1, 2-tetrafluoroethane (R-134a)-expanded liquids as solvent media for ecoefficient particle design with the DELOS crystallization process[J]. Crystal Growth &Design, 2006, 6(1): 23-25.

[71]MUNT M, VENTOSA N, SALA S, et al. Solubility behaviors of ibuprofen and naproxen drugs in liquid “CO2-organic solvent” mixtures[J]. The Journal of Supercritical Fluids, 2008, 47(2): 147-153.

M, VENTOSA N, SALA S, et al. Solubility behaviors of ibuprofen and naproxen drugs in liquid “CO2-organic solvent” mixtures[J]. The Journal of Supercritical Fluids, 2008, 47(2): 147-153.