工业粉尘是环境污染的主要来源之一[1-2]。粉尘浓度的增大会严重威胁工作人员的身体健康,因此必须对粉尘的产生和排放进行严格管控。利用大型除尘器收集粉尘是工业生产中应用最广的除尘方式之一[3]。除尘器的种类有很多,主要包括袋式除尘器、 滤筒除尘器、脱硫除尘器、 旋风除尘器、 移动除尘器、 湿式除尘器、 静电除尘器等[4],其中滤筒除尘器以其工作效率高、 占地面积小等优点被广泛地应用和研究[5]。

在滤筒除尘器中,脉冲喷吹高速气流在极短的时间内经过喷吹管到达滤筒,使粉尘受到振荡而掉落,从而实现清灰的目的[6-7]。常见的大型立式除尘器是由一根喷吹管同时对几个滤筒进行清灰,但气流在喷吹管中运动时能量损耗较大,高压气流从气包中喷出后速度逐渐减小,压力逐渐增大,导致远离脉冲阀的滤筒清灰压力增大,靠近脉冲阀的滤筒清灰压力减小,清灰效果不均匀,而且影响除尘器使用寿命,因此,要对喷吹管进行优化。

在喷吹管优化设计中,国内外研究学者主要关注喷吹孔孔径、 喷吹距离、 喷吹孔形式和喷吹管内部流场对多孔喷吹不均匀性的影响。 赵美丽等[8]设计了多个变量的正交实验, 认为喷吹孔孔径对清灰效果与清灰均匀性的影响最大。 Lu等[9]通过实验测得喷吹孔孔径对袋式除尘器的过滤性能和过滤效率有很大影响。 李建等[10]对滤筒除尘器的各项清灰参数进行正交试验, 发现喷吹孔孔径越小, 清灰效率和清灰均匀性越高。 张殿印等[11]提出喷吹孔平均直径的计算公式, 指出为保证多孔喷吹气流的平均分配, 各喷吹孔孔径不应相同, 而是应尽可能地保证远离脉冲阀的喷吹孔孔径小于靠近脉冲阀的。 此外,喷吹孔孔径还受多种因素的影响, Qian等[12]为改善清灰不佳的问题, 建立了喷吹孔孔径与喷吹距离之间的数学关系式; 毕远霞等[13]研究了喷吹孔孔径与喷吹管直径之间的关系, 得出孔管面积比与清灰强度成正比的结论; Qian等[14]对不同规格的除尘滤筒提出了喷吹孔面积比理论, 即喷吹孔与滤筒截面积的比值与最佳的喷吹距离一一对应; Li等[15]设计了一套喷吹管脉冲射流清洗实验系统, 建立了喷吹孔最佳喷射距离的计算公式, 在最佳喷射距离的前提下计算出喷吹孔径与滤筒内径的最佳比值为0.6~0.8。以上研究表明,多孔脉冲喷吹气流确实存在分配不均匀问题,已有研究主要集中在喷嘴型式、喷吹距离和喷吹压力等参数的优化研究上,但对喷吹管中的多孔喷吹孔径设计尚无深入研究,其主要原因在于难以测量瞬时脉冲喷吹气流量。本文中对滤筒各部位侧壁压力峰值进行测定,并采用自制的脉冲喷吹气流量测定装置测量现有滤筒除尘器的多孔脉冲喷吹气流量,确定优化前清灰效果的不均匀程度;研究喷吹孔径对喷吹气流量的影响,优化设计滤筒除尘器喷吹管的喷吹孔径,以滤筒各部位侧壁压力峰值作为指标进行评估,验证优化后喷吹孔气流量的均匀性,以及是否达到均匀清灰的目的,为滤筒除尘器的设计提供参考依据。

1 材料与方法

1.1 滤筒除尘器喷吹孔气流量分配实验

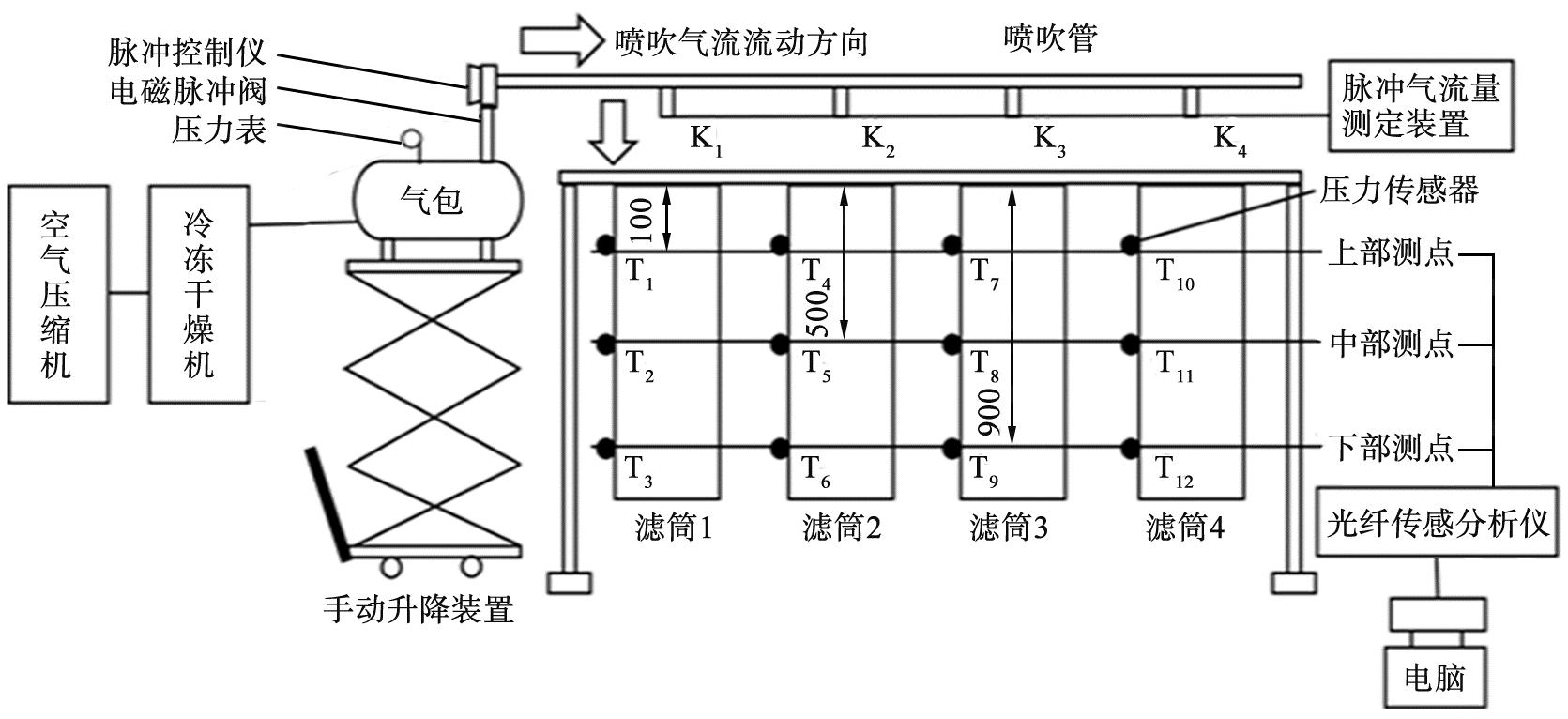

滤筒除尘器喷吹孔孔径的优化实验流程图如图1所示。 由空气压缩机和冷冻干燥机提供的洁净干燥的气体进入气包, 调节气压为0.2~0.6 MPa; 脉冲控制仪控制脉冲阀打开和关闭的时间长短, 气体放出的时间设为80 ms; 电磁脉冲阀控制气体在一瞬间从气包喷入喷吹管; 喷吹管上有4个喷吹孔, 优化前喷吹孔直径均为19 mm, 分别命名为K1、 K2、 K3、 K4。 压缩空气通过喷吹孔喷入下方的4个滤筒中。 4个喷吹孔分别连接脉冲喷吹气流量测定装置; 本文中, 除尘滤筒的最佳喷吹压力为0.4 MPa, 最佳喷吹距离为260 mm[16]。 在每个滤筒表面安装3个高精度压力传感器, 分别位于距离滤筒100、 500、 900 mm处, 对应滤筒的上、 中、 下部, 分别记为T1、 T2、 …、 T12; 高速高压气流对滤筒侧壁施加了一定强度的压力, 传感器将压力经光纤传感分析仪传递给计算机, 每个测点每个时刻所受的压力最终以压力曲线图的形式在OSA软件上显示和记录。

K1、 K2、 K3、 K4—喷吹管上的4个喷吹孔; T1、 T2、 …、 T12—滤筒上、 中、 下部的侧壁压力检测点。

图1 滤筒除尘器喷吹孔孔径的优化实验流程图

Fig.1 Experimental flow chart of optimization of injection aperture of filter cartridge dust collector

1.2 脉冲喷吹气流量测量装置

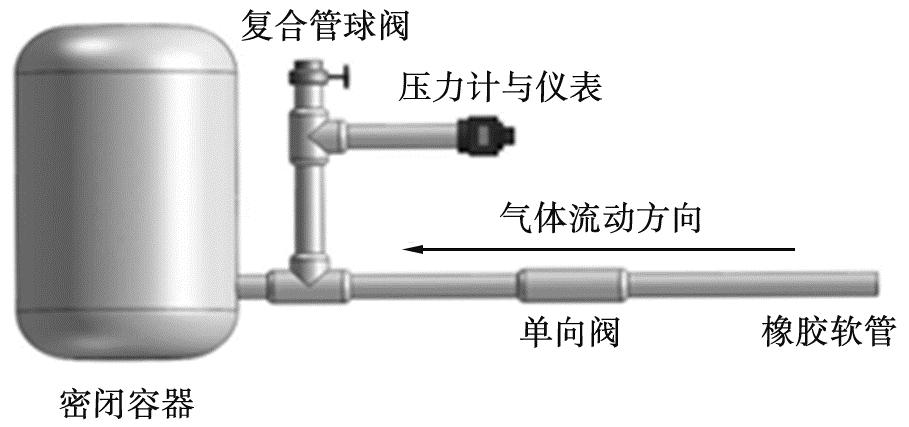

脉冲喷吹气流量是衡量清灰均匀性的重要标准,但高速脉冲喷吹气流量难以测量,故自制一种脉冲喷吹气流测量装置如图2所示。由图可见,该装置由密闭容器、 复合管球阀、 压力计与仪表、 单向阀和橡胶软管组成,使用时将橡胶软管直接与喷吹孔连接。 该装置的工作原理是利用通过理想气体状态方程,根据气包压力变化分别计算各喷吹孔的脉冲喷吹气流量[17]。

图2 脉冲喷吹气流测量装置

Fig.2 Pulsed jet air flow measuring device

2 结果与分析

2.1 优化前滤筒清灰效果测定

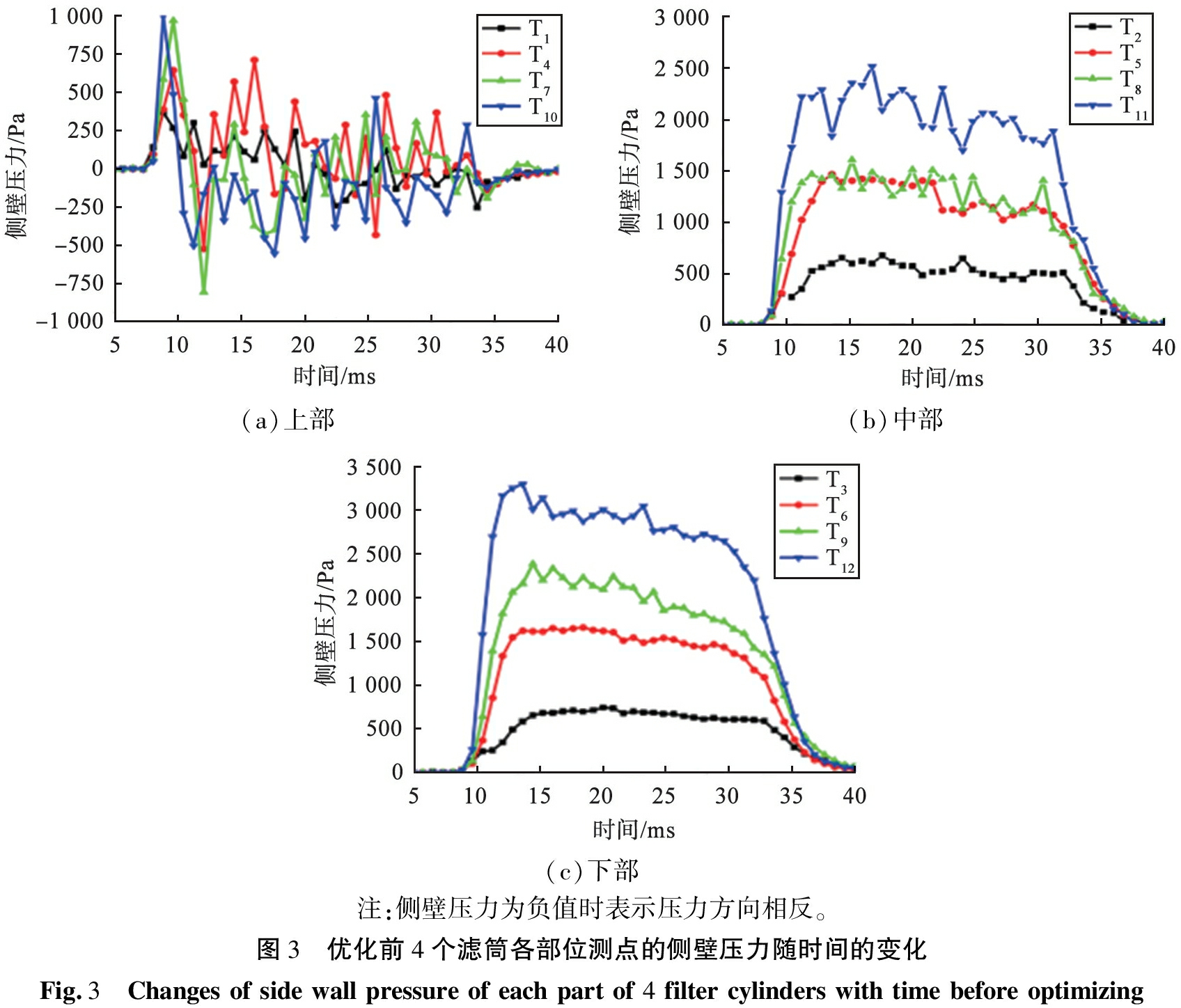

目前, 在工程中仍然认为多孔脉冲清灰气流是均匀的, 各个喷吹孔的直径相同, 而实际上不同滤筒的清灰效果是不均匀的。 侧壁压力峰值是评价滤筒除尘器清灰效率的重要指标, 滤筒内侧壁所受的脉冲静压越大, 对粉尘的剥离程度也越大, 清灰效率越高[18]。 优化前4个滤筒各部分测点的侧壁压力随时间的变化如图3所示。 由图可见, 4个滤筒的上部测点T1、 T4、 T7、 T10处的侧壁压力峰值分别为369、 713、 971、 1 000 Pa, 最大值与最小值的差值达到631 Pa; 中部测点T2、 T5、 T8、 T11处的侧壁压力峰值分别为699、 1 472、 1 601、 2 627 Pa, 最大值与最小值的差值达到了1 928 Pa; 下部测点T3、 T6、 T9、 T12处的侧壁压力峰值分别为694、 1 612、 2 357、 3 416 Pa,最大值与最小值的差值甚至达到了2 722 Pa; 各滤筒相同部位的侧壁压力峰值沿着喷吹气流方向逐渐增大,最小值分别为最大值的37%、 26%、 20%,4个滤筒上、 中、 下各部分的清灰效果不一致,不均匀程度从上到下逐渐增大。

(a)上部(b)中部(c)下部注:侧壁压力为负值时表示压力方向相反。图3 优化前4个滤筒各部位测点的侧壁压力随时间的变化Fig.3 Changes of side wall pressure of each part of 4 filter cylinders with time before optimizing

采用脉冲气流量测定装置对气流量进行测定,4个喷吹孔K1、 K2、 K3、 K4的气流量分别记为Q1、 Q2、 Q3、 Q4,每个喷吹孔各测定3次,最终结果取平均值,Q1、 Q2、 Q3、 Q4分别为13.69、 14.78、 16.03、 16.93 L,沿着喷吹气流流动方向,从K1、 K2、 K3、 K4 4个喷吹孔的气流量依次逐渐增大,实验结果表明,优化前的清灰装置存在清灰不均匀的现象,有必要进行优化。

2.2 喷吹孔径的优化方法

一般来说,喷吹孔径越大,喷出的气流量也越大,因此可通过改变喷吹孔径来达到清灰均匀的目的。假设D为优化前的喷吹孔直径,Dj为优化后的4个喷吹孔的直径;Qj分别为4个喷吹孔的喷吹气流量![]() 为4个喷吹孔的平均喷吹气体流量;Kj为Qj与

为4个喷吹孔的平均喷吹气体流量;Kj为Qj与![]() 的比值;喷吹孔的面积之比即直径的平方之比,令优化比

的比值;喷吹孔的面积之比即直径的平方之比,令优化比![]() 优化后沿气流运动方向的喷吹孔径分别为23、 20、 18、 17 mm。为验证优化效果,在相同条件下对优化后的喷吹管再次进行喷吹实验,4个喷吹孔的喷吹气流量分别为14.05、 15.08、 15.87、 16.13 L。

优化后沿气流运动方向的喷吹孔径分别为23、 20、 18、 17 mm。为验证优化效果,在相同条件下对优化后的喷吹管再次进行喷吹实验,4个喷吹孔的喷吹气流量分别为14.05、 15.08、 15.87、 16.13 L。

以气流量的标准差评价4个喷吹孔气流量的波动性,设n为喷吹孔数量,气流量的标准差s的计算公式为

(1)

由式(1)计算优化前、 后气流量标准差, s越小, 气流量均匀性越好。 优化前、 后的标准差分别为1.41和0.93,说明优化后喷出的气流量更加均匀,脉冲喷吹效果得到改善。

2.3 优化后滤筒清灰均匀性验证

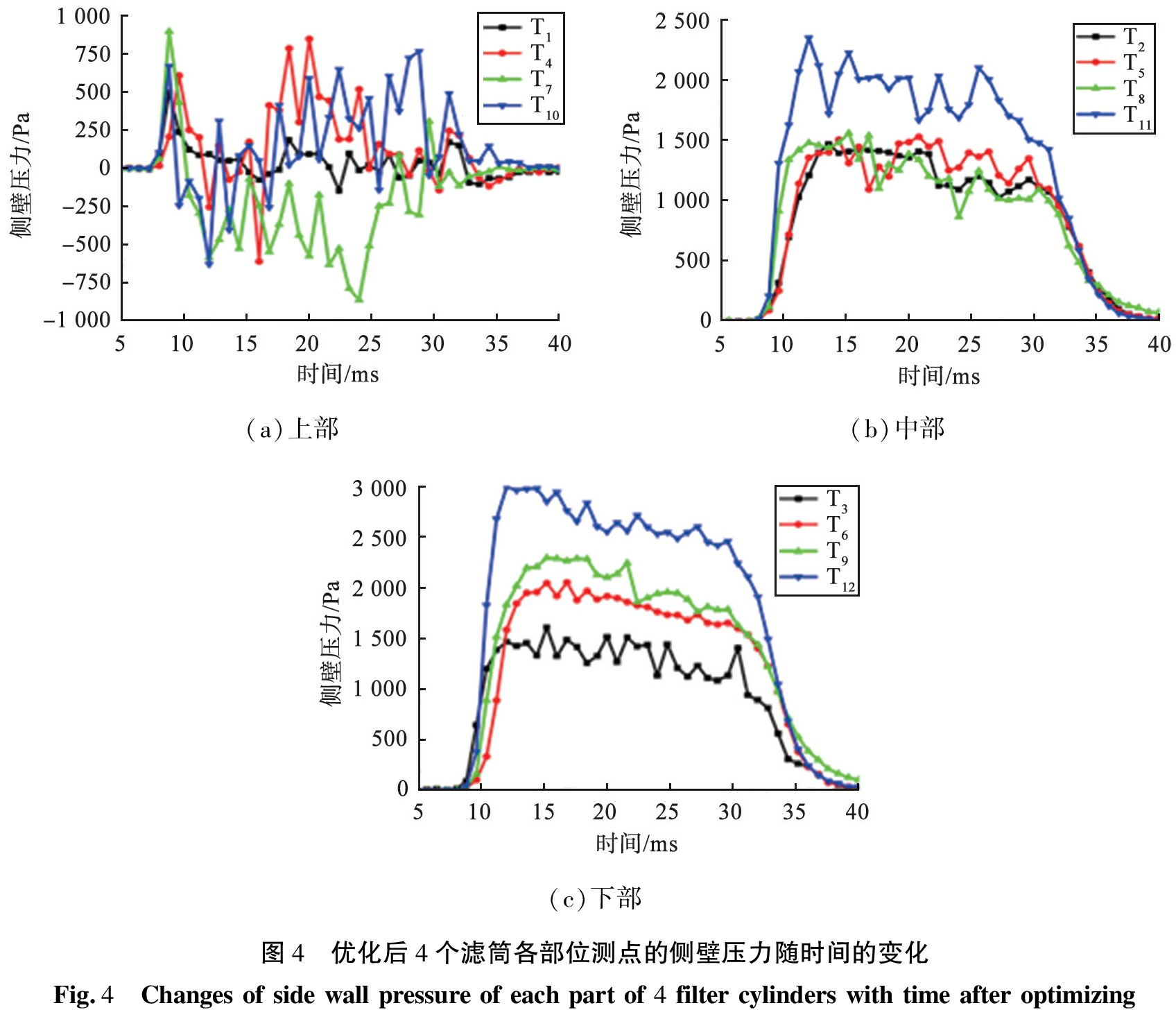

优化后4个滤筒各部位测点的侧壁压力随时间的变化如图4所示。

(a)上部(b)中部(c)下部图4 优化后4个滤筒各部位测点的侧壁压力随时间的变化Fig.4 Changes of side wall pressure of each part of 4 filter cylinders with time after optimizing

由图4可以看出, 4个滤筒的上部测点T1、 T4、 T7、 T10处的侧壁压力峰值分别为500、 850、 898、 767 Pa, 最大值与最小值的差值为398 Pa, 与优化前的最大值与最小值的差值842 Pa相比明显减小; 中部测点T2、 T5、 T8、 T11处的侧壁压力峰值分别为1 350、 1 517、 1 708、 2 400 Pa, 最大值与最小值的差值为1 050 Pa, 与优化前的最大值与最小值的差值1 928 Pa相比也减小了很多; 下部测点T3、 T6、 T9、 T12处的侧壁压力峰值分别为1 601、 2 033、 2 323、 3 027 Pa, 最大值与最小值的差值为1 426 Pa, 与优化前的最大值与最小值的差值2 722 Pa相比大幅度减小; 对应最小值分别为最大值的56%、 56%、 53%。 相比于优化前的37%、 26%、 20%来看, 滤筒上、 中、 下部侧壁压力的均匀性提高的倍数分别为1.5、 2.2和2.7。 实验结果表明, 优化后滤筒各部位侧壁压力峰值更加接近, 因而清灰更加均匀。

3 结论

对滤筒各部位侧壁压力峰值进行测定,并采用自制的脉冲喷吹气流量测定装置测量现有滤筒除尘器的多孔脉冲喷吹气流量,确定清灰效果的不均匀程度;研究喷吹孔径对喷吹气流量的影响,优化设计滤筒除尘器喷吹管的喷吹孔径,以滤筒各部位侧壁压力峰值作为指标进行评估,验证优化后喷吹管气流量的均匀性。结论如下:

1)优化前,4个滤筒上、 中、 下部侧壁压力峰值的最小值分别为最大值的37%、 26%、 20%,同一喷吹管上4个喷吹孔的孔径均为19 mm,喷吹气流量依次为13.69、 14.78、 16.03、 16.93 L,气流量均匀度标准差达到了1.41,清灰不均匀。

2)优化后,4个喷吹孔的孔径分别为23、 20、 18、 17 mm,喷吹气流量依次为14.05、 15.08、 15.87、 16.13 L,气流量均匀度标准差降为0.93;4个喷吹孔分别对应的滤筒的上、 中、 下部侧壁压力峰值的最小值为最大值的56%、 56%、 53%,侧壁压力峰值的变动范围减小,均匀性相比优化前提高倍数依次为1.5、 2.2、 2.7,表明优化后多孔脉冲喷吹气流量的均匀度提高,清灰均匀性大大改善。

利益冲突声明(Conflict of Interests)

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献(Author’s Contributions)

尹茜茜和赵云菲进行了方案设计,黄瑶、 覃镜元、 范俊哲参与了实验和论文的写作与修改,林龙沅作为指导老师对论文进行了修改。所有作者均阅读并同意了最终稿件的提交。

The study was designed by YIN Xixi and ZHAO Yunfei. HUANG Yao, QIN Jingyuan and FAN Junzhe participated in the experiment and the writing and revision of the paper. and LIN Longyuan revised the paper as the instructor. All authors have read and agreed to submit the final manuscript.

[1]蒋薇.工业大气污染防控研究[J]. 环境科学与管理, 2017, 42(9): 100-104.

JIANG W. Study on prevention and control of industrial air pollution[J]. Environmental Science and Management, 2017, 42(9): 100-104.

[2]鲁洋, 张敏, 陈卫红. 生产性粉尘危害作业分级标准应用情况调查[J]. 中华劳动卫生职业病杂志, 2017, 35(4): 269-272.

LU Y, ZHANG M, CHEN W H. Investigation on standard application of industrial dust hazard classification[J]. Chinese Journal of Industrial Hygiene and Occupational Diseases, 2017, 35(4): 269-272.

[3]陈冬. 除尘器的发展及在车间除尘中的应用[J]. 山东化工, 2021, 50(16): 252-254.

CHEN D. Development of dust collector and its application in workshop dust removal[J]. Shandong Chemical Industry, 2021, 50(16): 252-254.

[4]姚群, 宋七棣, 陈志炜. 2020年袋式除尘行业发展评述和展望[J]. 中国环保产业, 2021, 3: 19-22.

YAO Q, SONG Q L, CHEN Z W. Review and prospect of bag dust removal industry in 2020[J]. Environmental Protection Industry in China, 2021, 3: 19-22.

[5]刘慧, 郝显福, 郭小芳, 等. 袋式除尘器与滤筒式除尘器在机加工行业中实际应用效果的对比研究[J]. 甘肃冶金, 2021, 43(3): 64-67.

LIU H, HAO X F, GUO X F, et al. Comparative study on practical application effect of bag filter and filter cartridge filter in machining industry[J]. Gansu Metallurgy, 2021, 43(3): 64-67.

[6]GAO D H, ZHOU G, YANG Y, et al. Design of pulse cleaning device for single-filter cartridge dust collector by multi-factor orthogonal method based numerical simulation[J]. Powder Technology, 2021, 391(1): 494-509.

[7]易策明. 脉冲式滤筒除尘器[J]. 玻璃, 2015, 42(11): 13-17.

YI C M. Pulse filter cartridge dust collector[J]. Glass, 2015, 42(11): 13-17.

[8]赵美丽, 周睿, 沈恒根. 袋式除尘器喷吹管设计参数对喷吹气量影响的计算分析[J]. 环境工程, 2012, 30(3): 63-66.

ZHAO M L, ZHOU R, SHEN H G. Calculation and analysis for the impact of the injection pipe design parameters on mass flow rate in bag filter[J]. Environmental Engineering, 2012, 30(3): 63-66.

[9]LU H, TSAI C. A pilot-scale study of the design and operation parameters of a pulse-jet baghouse[J]. Aerosol Science and Technology, 1998, 29(6): 510-524.

[10]李建, 李建伟. 滤筒除尘器脉冲清灰参数优化设计[J]. 一重技术, 2019, 187: 55-58.

LI J, LI J W. Optimal design of pulse cleaning parameters of filter cartridge dust collector[J]. Yizhong Technology, 2019, 187: 55-58.

[11]张殿印, 王纯. 除尘器手册[M]. 北京: 化学工业出版社, 2015: 102-103.

ZHANG D Y, WANG C. Manual of dust collector[M]. Beijing: Chemical Industry Press, 2005: 102-103.

[12]QIAN Y L, CHEN H Y, DAI H D, et al. Experimental study of the nozzle settings on blow tube in a pulse-jet cartridge filter[J]. Separation and Purification Technology, 2018, 191: 244-249.

[13]毕远霞, 张留祥, 钱云楼. 喷嘴总面积与喷吹管截面积比对滤袋清灰性能的影响[J]. 环境工程学报, 2017, 11(7): 4210-4216.

BI Y X, ZHANG L X, QIAN Y L. Influence of the ratio of total nozzle area to cross-sectional area of blowpipe on dust removal performance of filter bag[J]. Journal of Environmental Engineering, 2017, 11(7): 4210-4216.

[14]QIAN Y L, BI Y X, ZHANG Q, et al. The optimized relationship between jet distance and nozzle diameter of a pulse-jet cartridge filter[J]. Powder Technology, 2014, 266: 191-195.

[15]LI S H, ZHOU F B, XIE B, et al. Influence of injection pipe characteristics on pulse-jet cleaning uniformity in a pleated cartridge filter[J]. Powder Technology, 2018, 328: 264-274.

[16]杨迪, 陈海焱, 李怀玉, 等. 脉冲喷吹滤筒除尘器清灰效果实验研究[J]. 暖通空调, 2008, 38(4): 112-115.

YANG D, CHEN H Y, LI H Y, et al. Experimental study on cleaning effect of pulse jet filter cartridge dust collector[J]. Heating, Ventilating and Air Conditioning, 2008, 38(4): 112-115.

[17]林龙沅, 刘佳莹, 杨婷, 等. 一种用于测量高压瞬态脉冲喷吹气流量装置: CN115752613A[P]. 2023-03-07.

LIN L Y, LIU J Y, YANG T, et al. A device for measuring the flow rate of high-pressure transient pulse jet: CN115752613A[P]. 2023-03-07.

[18]YAN C P, LIU G J, CHEN H Y. Effect of induced airflow on the surface static pressure of pleated fabric filter cartridges during pulse jet cleaning[J]. Powder Technology, 2013, 249: 424-430.