利用颗粒在气流中受到离心力、 重力、 惯性力等作用产生不同运动轨迹而实现不同粒径颗粒的气力分级是粉体工程学中基础操作单元之一。随着科学技术的发展和不断进步,各行业对分级机的要求越来越高,更小的分级粒径、 更窄的细粉产品粒度分布、 更高的分级效率和分级精度是目前高精度分级机的发展趋势。涡流空气分级机具有操作参数可调、 分级精度高、 分级效果好的优点,是常用的气力动态分级设备[1-3]。待分级粉体原料由气力分级机喂料装置进入分级机内,喂料方式直接影响粉体喂入时粉体状态和分散特性,而粉体分散性的好坏会影响分级效果。超细颗粒具有较强的团聚特性,使得超细粉体的分散和分级比普通粉体更加困难。由细粉团聚而成的二次颗粒作为粗粉被收集,直接影响分级效率和细粉产率,分级机部分分级效率曲线图中的“鱼钩效应”就是这一现象的具体体现[4]。

螺旋式给料机结构简单、 易于操作且密封性好,是气流分级机常采用的喂料方式,但是对于黏性大且流动性较差的粉体,螺旋喂料方式会造成粉体团聚和结块现象,影响后续粉体进入分级机时的分散效果。国内外学者对此展开研究以改善给料的分散性。Kerins等[5]研究了用双螺杆螺旋给料机低速输送黏性药用辅料介孔二氧化硅时螺杆螺距、 过滤网和进给速度对给料均匀性的影响,并指出给料机出口处的过滤网对粉体流动性及其堆积密度影响较大。Jamshidi等[6]设计了一种螺旋-刷式给料装置用于解决细粉给料时存在不能均匀分散的问题,实验表明,该装置在低速给料时可以减小团聚体平均粒径且可形成均匀的颗粒流动。朱顺明等[7]发明了一种带有叶片分散装置和筛网的选粉机喂料装置,提高了物料进入分级机前的分散性。Nematollahi等[8]通过料槽形状和结构参数为三级锥状破碎机提供均匀的喂料并通过生产实践验证新给料槽形状可得到细而窄的产品。谢岗等[9]发明了一种安装在分级机进料管内部的带有粉碎机构的喂料装置,使物料与撞击板撞击分散后再进入分级机进料口,提高物料分散性。冯永国等[10]设计了一种机械打散装置,实验结果表明,打散装置对易团聚物料分级精度的提高效果明显。宋伟[11]发明了一种带有散料转轴和分料隔板的喂料分散装置,可减少物料的堆积,提高分级效率。杨苑等[12]通过在喂料管口设置可同时摆动和转动的分散盘对水泥粉料进行均匀分散,以提高后续分级效果。Sun等[13]研究了颗粒喂入位置对分级机中颗粒流动和颗粒分级精度的影响,结果表明,将颗粒从强旋流区喂入可减少颗粒停留时间,实现粗细颗粒快速分级,提高物料分散性,从而提高分级精度。

通过改进螺旋喂料装置结构或者增加喂料分散装置,有助于提高粉体分散效果,不过仍存在一些问题,例如喂料装置尺寸大对安装空间有较高要求;结构复杂引起粉料在分散装置上堆积;受低速给料限制无法适应不同喂料速率,有一定局限性等。此外,上述分散措施主要是针对螺旋喂料这种气力分级最常用的喂料方式。事实上,振动喂料机也是一种常用的喂料机械设备,振动喂料机原理为在重力驱动下辅以振动助流装置,使颗粒在输运槽中呈现跳跃运动,因此具有喂料均匀且连续性较好的特点[14-15]。本文中针对螺旋喂料和振动喂料2种喂料方式,利用高速摄像机采集粉体下落时的运动图像,基于图像处理技术分析并探讨喂料方式对粉体喂料连续性和分散性的影响,并通过物料分级实验对比分析不同喂料方式对气力分级性能的影响,为气力分级系统喂料装置的设计和选择提供参考和理论依据。

1 材料与方法

1.1 材料和仪器设备

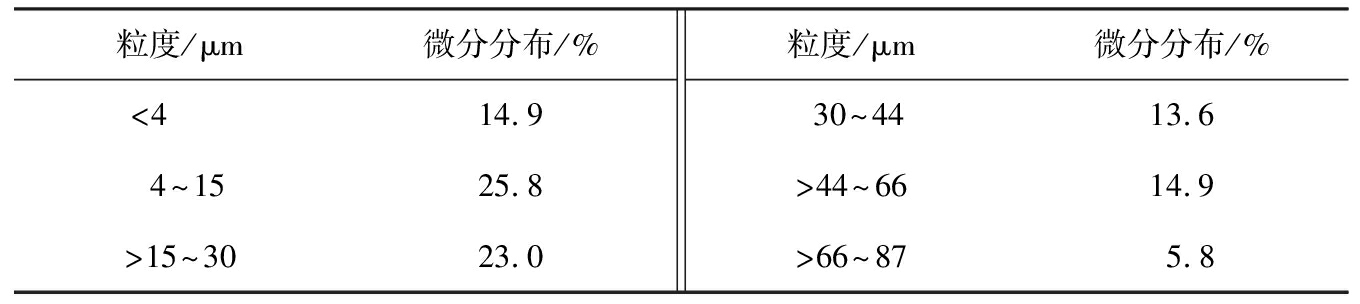

材料:粉体原料为碳酸钙,密度为2 710 kg/m3,粉体粒度微分分布如表1所示。

表1 碳酸钙粉体粒度微分分布

Tab.1 Particle size differential distribution of calcium carbonate powder

粒度/μm微分分布/%<4 14.94~1525.8>15~3023.0粒度/μm微分分布/%30~4413.6>44~6614.9>66~875.8

仪器设备: LHB-10型涡流空气分级机(潍坊正远粉体工程设备有限公司); LT3600型激光粒度分析仪(珠海真理光学仪器有限公司); NMRV040-30-71B5型螺旋喂料机(广东星光传动股份有限公司); GZV1型振动喂料机(海安智康金属材料加工厂); GVCC04-B05型高速摄像机(美国Giga View公司); MM240型LED光源(中山市光影摄影器材有限公司)。

1.2 涡流空气分级机及其工作原理

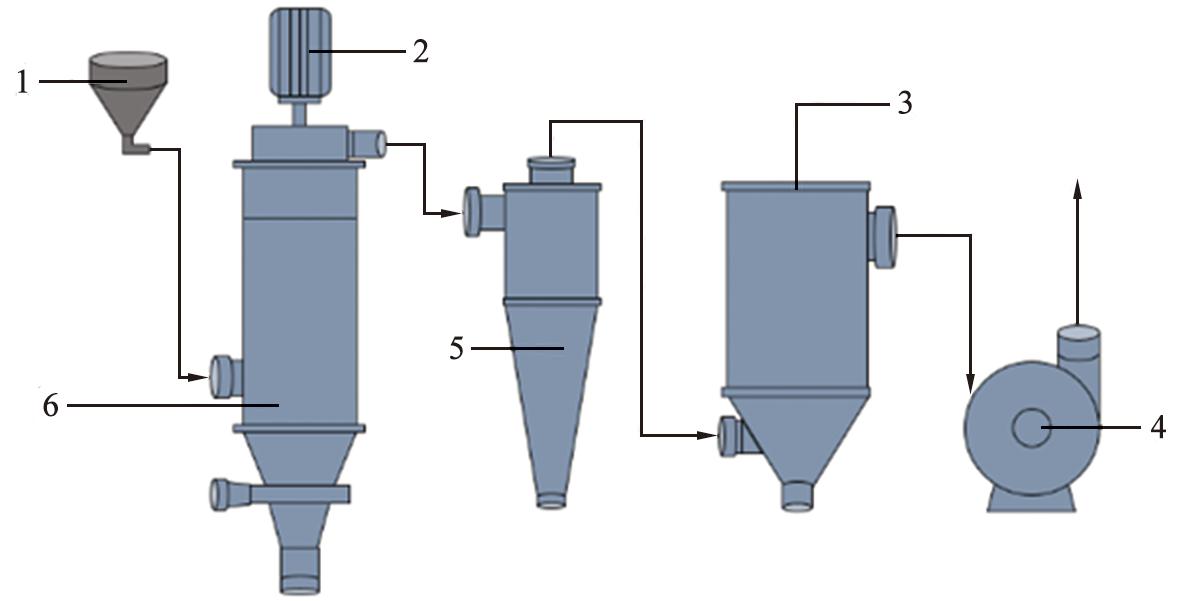

选用涡流空气分级机,搭建气力分级实验平台,如图1所示。

1—喂料装置; 2—电机; 3—热源袋式除尘器; 4—风机; 5—旋风分离器; 6—涡流空气分级机。

图1 粉体分级实验装置图

Fig.1 Diagram of experimental configurations for powder classification

气力分级工作原理为: 在风机的抽吸作用下, 空气通过进气口进入涡流空气分级机, 待分级物料通过喂料装置由进料口进入立式涡流空气分级机。 分级机中唯一动部件转笼由电机驱动, 粉体在分级机内主要受到空气曳力、 离心力和自身重力作用。 当粉体受到的空气曳力小于离心力, 粉体沉降后作为粗粉被收集; 当粉体受到的空气曳力大于离心力, 粉体由气流携带通过转笼通道进入转笼中心后从出口离开分级机进入旋风分离器进行气固分离, 收集为细粉。 气固分离后的气流再经过袋式除尘器清洁除尘。 设置转笼转速为800 r/min, 进口风速为29 m/s, 喂料速度为5、 12、 18 kg/h。 每组分级实验完成后, 分别将获得的粗粉和细粉进行称重、 取样和标记并使用激光粒度分析仪对粉体样本进行粒度测试。

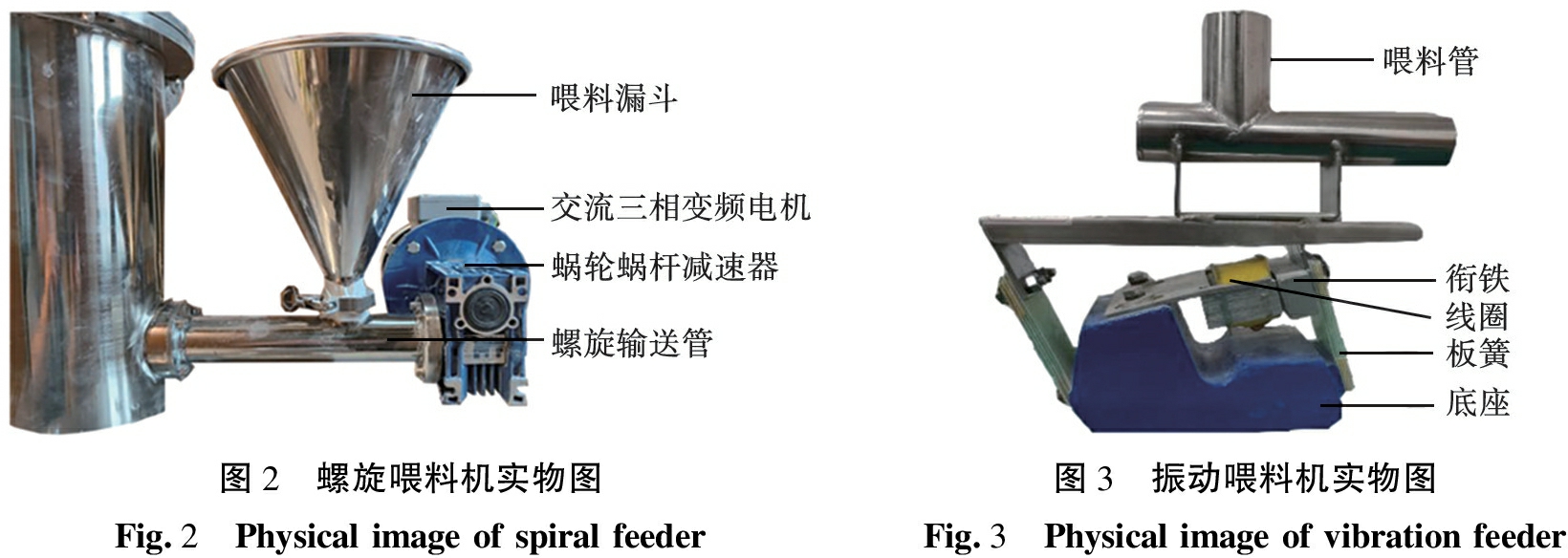

1.3 喂料装置

图2所示为螺旋喂料机实物图。 螺旋喂料机主要由喂料漏斗、 螺旋输送管、 蜗轮蜗杆减速器和交流三相变频电机组成。 变频电机可按设定转速驱动蜗轮蜗杆减速器将动力传输给螺旋输送管, 物料从喂料漏斗中进入螺旋输送管, 随着螺旋转动被输送至出料口流出。 图3所示为振动喂料机实物图, 由喂料管、 板簧、 线圈、 衔铁和底座等组成, 最大振幅为1.5 mm, 振动频率为3 000 min-1。 控制器产生给定电压的半波电流传输给线圈, 线圈间断产生磁性, 衔铁被线圈产生的间断磁性吸引, 带动喂料管产生振动, 物料随着喂料管的振动被输送到出料口流出。 通过控制器控制给定电压改变振动幅值来调节喂料速度。

图2 螺旋喂料机实物图Fig.2 Physical image of spiral feeder图3 振动喂料机实物图Fig.3 Physical image of vibration feeder

1.4 图像采集平台搭建

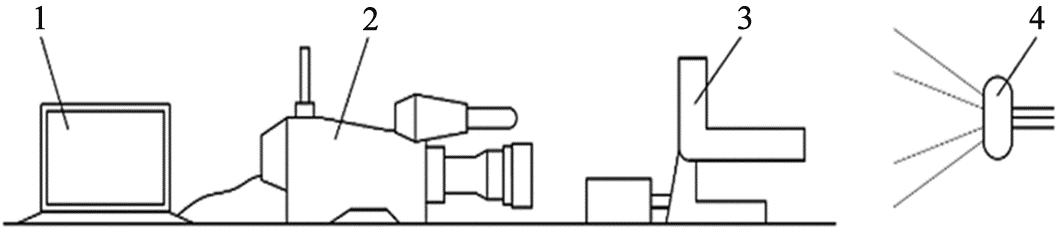

粉体(粒群)从喂料口自由下落(喂料)的动态视频采用高速摄像机拍摄,像素为1 280×1 024时帧率(每秒传输帧数)可达500 s-1, 像素为1 280×32时帧率可达17 000 s-1,曝光时间最低为2 μs。拍摄完成后采用图像截取软件可获得每帧图像。采用LED光源为高速摄像机拍摄粉体下落过程提供合适的环境亮度,光源的色温为3 200~5 700 K,显色等级为Ra96+。

分别搭建螺旋喂料方式和振动喂料方式下粉体下落运动图像采集装置,如图4所示。图像采集装置分别由上位机、 高速摄像机、 喂料装置(螺旋喂料机或振动喂料机)以及光源组成。图像采集实验中喂料装置的喂料速度分别为5、 12、 18 kg/h。将喂料装置(螺旋喂料机或振动喂料机)调平,调整高速摄像机、 喂料装置、 光源的位置并调节高速摄像机的焦距,确保能够清晰拍摄到粉体从喂料装置出料口下落时的画面;清空喂料装置;设定喂料速度,开启喂料装置开关,待粒群流动稳定后开启高速摄像机进行拍摄,每次实验拍摄10 s视频文件。图像采集现场照片如图5所示。

1—上位机; 2—高速摄像机; 3—喂料装置; 4—光源。

图4 图像采集装置示意图

Fig.4 Schematic diagram of image acquisition device

图5 图像采集现场照片

Fig.5 Site photo of image acquisition

1.5 图像采集及处理

使用截图软件FastStone Capture的定时屏幕截图功能,对所拍摄视频分别进行截图,在10 s拍摄图片的1 200帧中连续截取100帧。图6、 7分别是在喂料速度为5 kg/h时螺旋喂料和振动喂料方式在同一视图区域连续截取的t1~t10时刻的10帧图片。

图6 碳酸钙粉体螺旋喂料图像

Fig.6 Spiral feeding images for calcium carbonate powder

图7 碳酸钙粉体振动喂料图像

Fig.7 Vibration feeding images for calcium carbonate powder

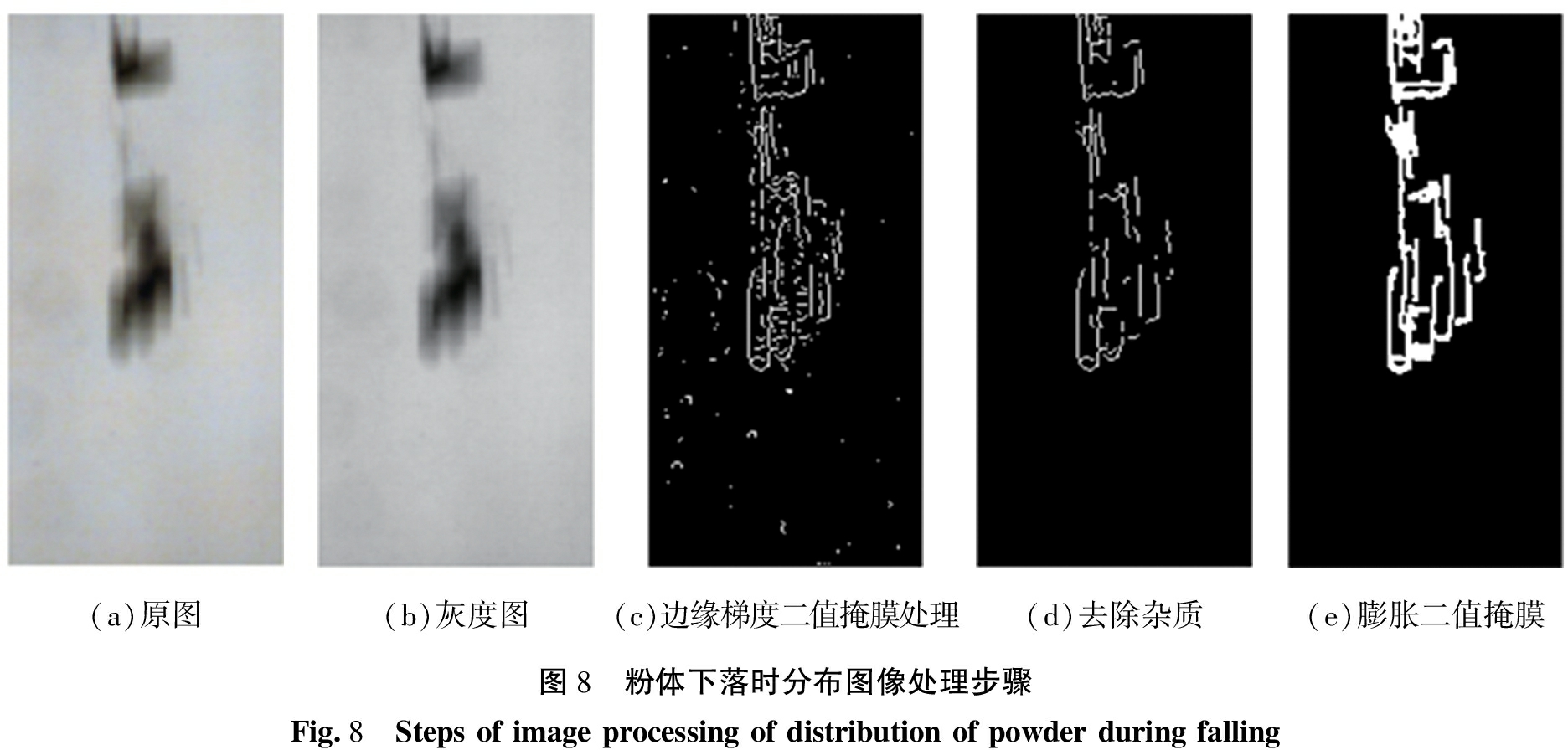

为了分析粉体下落过程中的分布情况,需要获悉粉体在不同时刻的分布形态,故求取各图片灰色区域的面积A,用以表示喂料过程粉体分布面积。方法为:首先采用基于亮度加权平均值法[16],将RGB图像(原图,见图8(a))转换为灰度图像,如图8(b)所示;采用Sobel算子实现边缘梯度二值掩模[17]提取灰度图像的形状特征,如图8(c)所示。边缘是图像中局部亮度变化最明显的部分,是图像分割、形状特征提取等图像分析的重要依据。对图像进行边缘检测并去除背景杂质后(如图8(d)),通过膨胀二值掩模[18]连通粉体区域并消除图像中的部分空洞以获得更加真实的粉体区域分布形态,如图8(e)所示;在其基础上,以图像中的像素点作为计量单位,通过检测图像中的连通域,可以获取图像中粉体区域的像素点数。像素具有连通性,使用四连通方法[19]可将经过上述处理的图像划分为不同的连通区域,以所有连通区域实际像素数作为粉体分布面积。

2 结果与分析

2.1 喂料方式对粉体喂料分散性的影响

从图6、 7可以看出,不同喂料方式下,粉体喂料时下落状态和粉体分散差异较为明显。对于螺旋喂料方式而言,同一区域相邻时刻的图像中粉体颗粒下落形成的灰黑色区域的面积变化很大,甚至存在图像中没有粉体颗粒的“空白”情况;对于振动喂料方式而言,同一区域相邻时刻的图像中粉体颗粒下落形成的灰黑色区域的面积变化并不大,因此通过观察法可以得出:振动喂料方式的粉体喂料连续性要优于螺旋喂料方式的。

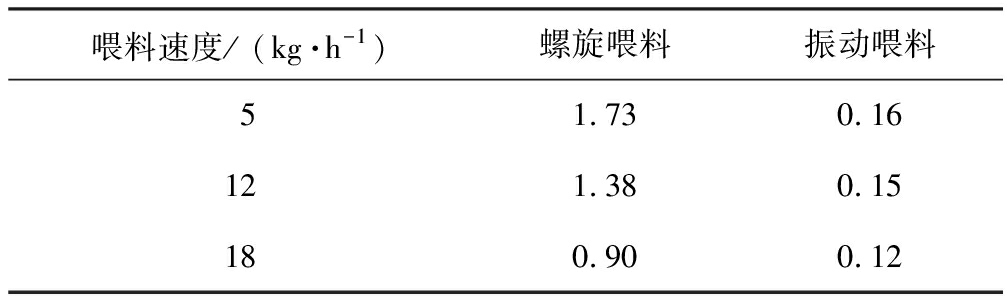

为了量化粉体下落连续性,根据上文计算得到的粉体分布面积,分别计算碳酸钙粉体在2种喂料方式和不同喂料速度的工况下的粉体分布变异系数[20],如表2所示。

(a)原图(b)灰度图(c)边缘梯度二值掩膜处理(d)去除杂质(e)膨胀二值掩膜图8 粉体下落时分布图像处理步骤Fig.8 Steps of image processing of distribution of powder during falling

表2 2种喂料方式下粉体分布变异系数

Tab.2 Variation coefficient of powder distribution under two feeding methods

喂料速度/ (kg·h-1)螺旋喂料振动喂料51.730.16121.380.15180.900.12

可以看出,螺旋喂料的粉体分布变异系数远大于振动喂料的,用螺旋喂料时碳酸钙粉体下落时相同区域内分布面积数据的离散程度大于使用振动喂料时粉体分布面积数据的离散程度。相较于螺旋喂料,振动喂料时在不同时刻粉体分布面积差异更小,螺旋喂料连续时刻粉体分布面积变异系数大,喂料不均匀。其主要原因是螺旋喂料时,物料容易黏附在螺旋叶片上,尤其是黏性较大、流动性差的物料。随着输送过程的推进,黏附的物料相应增多,形成假大颗粒,严重时会有结块现象,因此粉体离开螺旋输运管下落时喂料不均匀,粒群团聚或结块,粒群分散性差。振动喂料连续时刻粉体分布面积变异系数小,喂料均匀且连续,主要原因是振动喂料机通过设置振动部件所产生的高频微幅(微小振幅)破坏粉体结拱和团聚来实现助流,因此,螺旋喂料方式不适合输运黏度大、 流动性差的粉体,如碳酸钙粉体,会造成粉体在喂料过程中下落不均匀,影响喂料分散性。振动部件利于粉体的解团,提高粉体分散性,振动喂料在输运易团聚粉体时较于螺旋喂料更能体现出其优势。

2.2 喂料方式对气力分级性能的影响

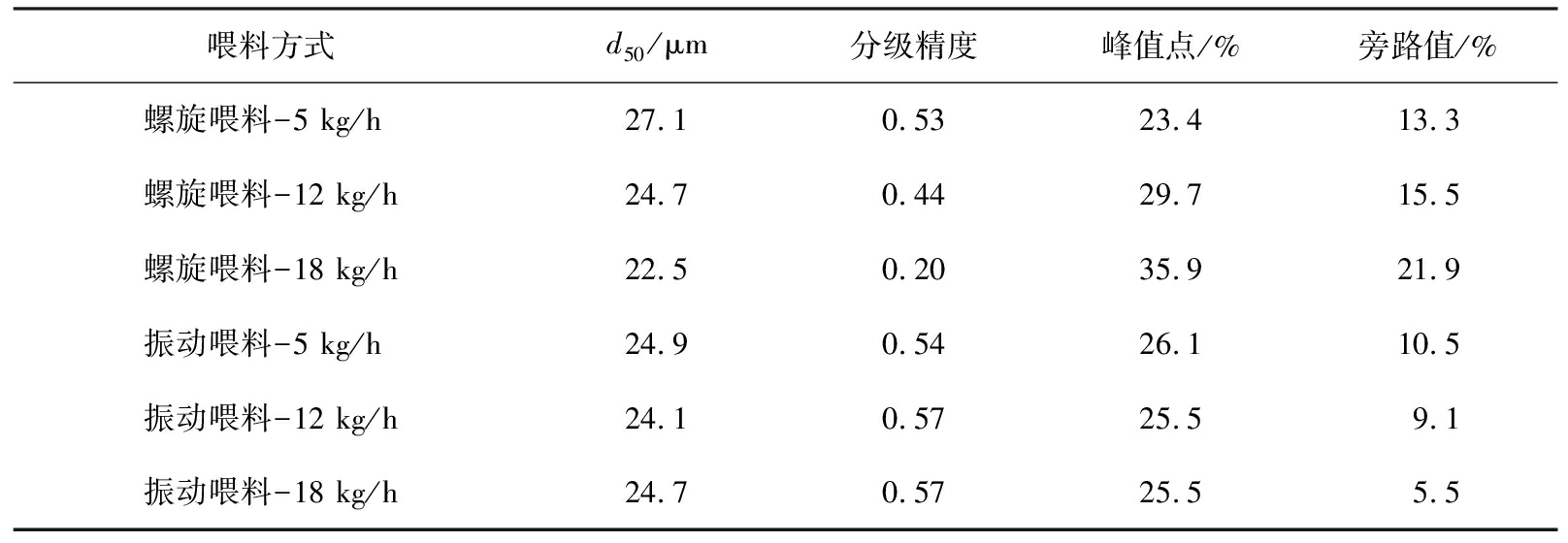

对分级实验所得粗粉产品测量结果进行分析,计算出部分分级效率[21],并计算得到各组实验的分级粒径d50(颗粒粒径所对应的部分分级效率为50%)、分级精度(d25/d75)、 峰值点和旁路值,计算结果见表3。理想分级的分级精度为1。“鱼钩效应”是粗粉产品中含有细粉的体现,“鱼钩”的最高点称为峰值点,峰值点越高则“鱼钩效应”越强。“鱼钩”的最低点是旁路值,旁路值越小,粗粉产品中的细粉量越少,粗细分离效果越好[22]。理想分级的峰值点高度和旁路值为0,不存在“鱼钩效应”,气力分级机的工艺参数和结构参数以及粉体在分级机内的分散效果都会对分级机中的“鱼钩效应”产生影响。

表3 2种喂料方式下碳酸钙粉体分级性能指标

Tab.3 Classification performance indices of calcium carbonate powder under two feeding methods

喂料方式d50/μm分级精度峰值点/%旁路值/%螺旋喂料-5 kg/h 27.10.5323.413.3螺旋喂料-12 kg/h24.70.4429.715.5螺旋喂料-18 kg/h22.50.2035.921.9振动喂料-5 kg/h 24.90.5426.110.5振动喂料-12 kg/h24.10.5725.59.1振动喂料-18 kg/h24.70.5725.55.5

从表3可以看出,在螺旋喂料方式下,随着喂料速度增大,d50减小,分级精度下降,“鱼钩效应”增强。这是因为随着喂料速度增大,更多的团聚颗粒喂入分级机内,粗细颗粒分离效果变差。在3种不同喂料速度下,相较于螺旋喂料,振动喂料的d50变化不大,分级精度增大,旁路值变小,“鱼钩”峰值点降低。在较高喂料速度18 kg/h时,振动喂料相比于螺旋喂料,分级精度提升了185%,旁路值减小了75%,“鱼钩效应”峰值点高度降低29%。这表明,相比于螺旋喂料,振动喂料方式不仅可以提高分级精度,也能够大大降低混入粗粉中的细粉比例,削弱“鱼钩效应”,改善粗细颗粒分离效果,且随着喂料速度增大,改善程度更加显著。

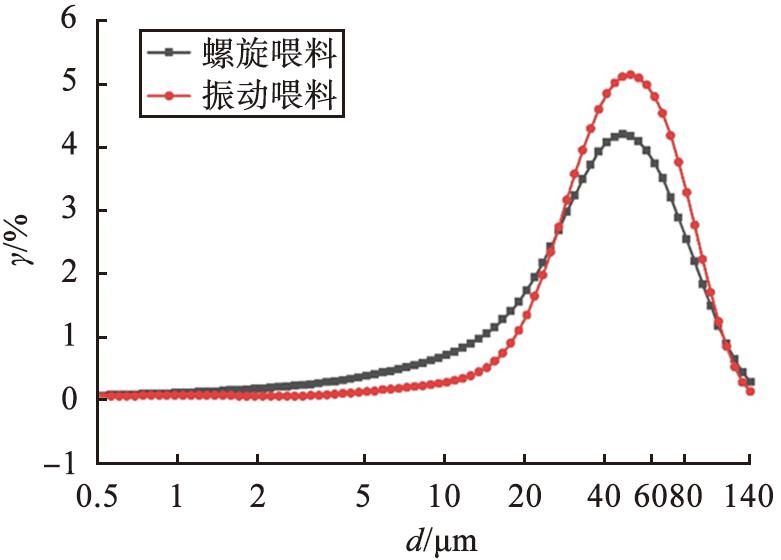

为了进一步说明此问题,在喂料速度为18 kg/h时,对2种喂料方式下所得粗粉产品进行分析,并绘制粗粉产品各粒径粉体的微分分布图,如图9所示。其中横坐标为粒径,纵坐标为分级得到的粗粉产品中不同粒径粉体在粗粉中的占比即微分分布γ。

图9 2种喂料方式粗粉产品微分分布曲线图

Fig.9 Differential distribution curves of coarse powder products using two feeding methods

从图9可以看出,相较于螺旋喂料方式,振动喂料方式得到的粗粉中细粉占比明显减小。螺旋喂料方式下,粒径小于5 μm的超细颗粒在粗粉中的占比是6.34%,而在振动喂料方式下,粒径小于5 μm的超细颗粒在粗粉中的占比是2.45%;螺旋喂料方式下,粒径小于10 μm的超细颗粒在粗粉中的占比是11.39%,而在振动喂料方式下,粒径小于10 μm的超细颗粒在粗粉中的占比是4.36%;螺旋喂料方式下,粒径小于20 μm的超细颗粒在粗粉中的占比是21.95%,而在振动喂料方式下,粒径小于20 μm的超细颗粒在粗粉中的占比是9.97%。综上所述,相比于螺旋喂料方式,振动喂料方式收集到的粗粉中含有的细粉比例大幅减小,这也是振动喂料方式部分分级效率曲线旁路值减小且“鱼钩效应”峰值点高度降低的原因。同时,根据2.1节中物料下落时的图像分析和对比可以得出,相较于螺旋喂料方式,振动喂料方式粉体喂料均匀且粉体分散性更好,从而使混入粗粉中的细粉比例减小,削弱了“鱼钩效应”。

3 结论

为了探究喂料方式对于气力分级性能的影响,借助图像处理技术分析粉体喂料均匀性及其分散性,并通过碳酸钙粉体分级实验对螺旋喂料和振动喂料方式下气力分级性能进行对比。

1)引入喂料过程连续时刻粉体分布面积的变异系数作为喂料连续性评价参数,在不同喂料速度下,振动喂料的粉体分布变异系数均小于螺旋喂料的,说明振动喂料方式下粉体喂料连续性优于螺旋喂料方式。

2)相比于螺旋喂料,振动喂料方式可增大分级精度,减小旁路值,使“鱼钩”峰值点降低。随着喂料速度增大,振动喂料对分级性能的提升更加显著,在喂料速度为18 kg/h时,分级精度提升了185%,旁路值减小了75%,“鱼钩效应”峰值点高度降低29%,混入粗粉中细粉占比大幅降低,显著改善粗细颗粒分级效果。

3)由于粉体离开螺旋输运管下落时喂料不均匀,粒群团聚或结块,粒群分散性差;而振动喂料方式利于粉体解团,提高粉体分散性,粉体下落时更加均匀,有利于提高分级精度,削弱“鱼钩效应”。

利益冲突声明(Conflict of Interests)

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献(Author’s Contributions)

于源、 刘克润、 刘晓勇、 刘家祥、 焦志伟、 付俊杰参与了实验设计、 论文的写作和修改。所有作者均阅读并同意了最终稿件的提交。

The study was designed by YU Yuan, LIU Kerun, LIU Xiaoyong, LIU Jiaxiang, JIAO Zhiwei and FU Junjie. Themanuscript was drafted and revised by YU Yuan, LIU Kerun, LIU Xiaoyong, LIU Jiaxiang, JIAO Zhiwei and FU Junjie. All authors have read the last version of paper and consentedfor submission.

[1]卢道铭, 范怡平, 卢春喜. 颗粒空气分级技术研究进展[J]. 中国粉体技术, 2020, 26(6): 11-24.

LU D M, FAN Y P, LU C X. Advances in research on granular air classification[J]. China Powder Science and Technology, 2020, 26(6): 11-24.

[2]YU Y, CAO Y N, ZHANG Y, et al. Effects of guide holes on the performance of a vertical turbo air classifier[J]. The Canadian Journal of Chemical Engineering, 2023, 101(8): 4700-4710.

[3]SUN Z P, LIANG L L, LIU C Y, et al. CFD simulation and performance optimization of a new horizontal turbo air classifier[J]. Advanced Powder Technology, 2021, 32(4): 977-986.

[4]XING W J, WANG Y Z, ZHANG Y, et al. Experimental study on velocity field between two adjacent blades and gas-solid separation of a turbo air classifier[J]. Powder Technology, 2015, 286: 240-245.

[5]KERINS B M, O’MAHONY M, CREAN A M. Study of the feeding performance of mesoporous silica in a loss-in-weight feeder[J]. Powder Technology, 2023, 424: 11852.

[6]JAMSHIDI E, EBRAHIM A H, BARATI M. A screw-brush feeding system for uniform fine zinc oxide powder feeding and obtaining a homogeneous gas-particle flow[J]. Advanced Powder Technology, 2015, 26: 303-308.

[7]朱顺明, 朱潇敏, 朱长洪, 等. 一种选粉机的喂料装置: CN213255731U[P]. 2021-05-02.

ZHU S M, ZHU X M, ZHU C H, et al. A feeding device for a powder concentrator: CN213255731U[P]. 2021-05-02.

[8]NEMATOLLAHI E, ZARE S, MALEKI-MOGHADDAM M, et al. DEM-based design of feed chute to improve performance of cone crushers[J]. Minerals Engineering, 2021, 168: 106927.

[9]谢岗, 黄书泽. 一种水泥生产用选粉机的喂料结构: CN210613879U[P]. 2020-05-26.

XIE G, HUANG S Z. A feeding structure of a powder selection machine for cement production: CN210613879U[P]. 2020-05-26.

[10]冯永国, 刘家祥, 刘圣照. 喂料方式对涡流空气分级机分级性能的影响[J]. 金属矿山, 2008(1): 93-96.

FENG Y G, LIU J X, LIU S Z. Effect of feeding mode on classification performance of vortex air classifier[J]. Metal Mine, 2008(1): 93-96.

[11]宋伟. 一种水泥生产用选粉机喂料分散装置: CN216574201U[P]. 2022-05-24.

SONG W. A powder selection machine feeding and dispersing device for cement production: CN216574201U[P]. 2022-05-24.

[12]杨苑, 杨龙寿. 水泥粉料用选粉机的喂料结构: CN204429700U[P]. 2015-07-01.

YANG Y, YANG L S. The feeding structure of the powder selection machine for cement powder: CN204429700U[P]. 2015-07-01.

[13]SUN Z P, LIANG LL, LIU Q, et al. Effect of the particle injection position on the performance of a cyclonic gas solids classifier[J]. Advanced Powder Technology, 2020, 31(1): 227-233.

[14]盖国胜. 粉体工程[M]. 北京: 清华大学出版社, 2009.

GAI G S. Powder engineering[M]. Beijing: Tsinghua University Press, 2009.

[15]吴震, 王利强, 徐立敏, 等. 细粉体圆锥料仓振动卸料特性[J]. 中国粉体技术, 2023, 29(3): 117-126.

WU Z, WANG L Q, XU L M, et al. Vibration unloading characteristics of fine powder cone silo[J]. China Powder Science and Technology, 2023,29(3): 117-126.

[16]贾坡. 基于机器视觉的烧结型滚抛磨块缺陷检测方法研究[D]. 太原: 太原理工大学, 2021.

JIA P. Research on defect inspection method of sintered abrasive blocks based on machine vision[D]. Taiyuan: Taiyuan University of Technology, 2021.

[17]张敏. 多源图像融合关键技术研究及应用[D]. 西安: 西安电子科技大学, 2015.

ZHANG M. Research and application on the key techniques of multi-source image fusion[D]. Xi’an: Xi’an University of Electronic Science and Technology, 2015.

[18]邓向武. 基于深度学习的稻田杂草种类识别及其位置检测方法研究[D]. 广州: 华南农业大学, 2019.

DENG X W. The research of the categories identification and target detection with weeds based on deep learning in the paddy field[D]. Guangzhou: South China Agricultural University, 2019.

[19]林书庆. 粗集料粒形及级配对混凝土强度离散性的影响[D]. 重庆: 重庆交通大学, 2021.

LIN S Q. Influence of coarse aggregate shape and gradation on dispersion of concrete strength[D]. Chongqing: Chongqing Jiaotong University, 2021.

[20]罗良清. 统计学[M]. 长沙: 湖南大学出版社, 2014.

LUO L Q. Statistics[M]. Changsha: Hunan University Press, 2014.

[21]袁惠新. 分离过程与设备[M]. 北京: 化学工业出版社, 2007.

YUAN H X. Separation process and equipment[M]. Beijing: Chemical Industry Press, 2007.

[22]ESWARAIAH C, ANGADI S I, MISHRA B K. Mechanism of particle separation and analysis of fish-hook phenomenon in a circulating air classifier[J]. Powder Technology, 2012, 218: 57-63.