铈锆固溶体因具有良好的储放氧和低温还原性能,以及高温稳定性而逐渐成为尾气催化剂研制工作的一个重要研究方向[1]。目前铈锆固溶体的制备技术存在产品分散性能差、 容易产生团聚现象等问题。喷雾热解法作为一种流程短、 工艺简单、 绿色环保的方法,可为工业制备铈锆固溶体提供新思路。

喷雾热解过程会发生一些较为复杂的化学反应和物理变化,这些反应都是在高温下发生的[2]。热解炉内部的流场及浓度场等难以直接监测,虽然可以随时监测温度,但是很难对热解炉内进行全方位监测。流场、 温度场和浓度场对热解炉设计优化、 热解过程研究的影响至关重要,在研究喷雾热解过程中,对热解炉结构和实验条件的优化对研究人员来说增加了挑战。将计算流体动力学运用到喷雾热解的研究过程中,与传统的方法相比,具有极大的优越性,有利于喷雾理论与实验方面的研究[3],不仅减少喷雾热解实验的次数,降低人力和物力的消耗,而且缩短实验研究时间,使研究人员能更清晰、 更全面的深入了解整个过程。

在气液两相流的流场研究中, 钱丽娟等[4]通过对雾化过程中颗粒的运动规律的分析, 得出在一定气液比条件下, 颗粒数、 颗粒初始直径和喷头尺寸对雾化效果的影响较小的结论。 皮骏等[5]利用Fluent软件, 对喷雾干燥过程进行了数值模拟, 研究发现干燥过程中颗粒运动质量与停留时间的变化关系。张丽丽等[6]、 马川川等[7]对液滴干燥过程进行模拟研究,并提出一个能准确描述溶剂浓度与液滴表面蒸气压与液滴直径之间耦合关系的蒸发模型。

在反应器模拟中,有直接对喷嘴尺寸进行模拟的,也有对结构优化后进行的模拟。吕超等[8]、 刘燕等[9]设计了文丘里管喷雾热解反应器,并对雾化过程进行模拟。结果表明,设计的喷嘴模型未到达流量限定前,雾化范围随气体流量的增加而扩大,但未与优化前喷嘴进行对比,未能准确比较优化喷嘴的优化性能,而数值模拟对文丘里热解反应器是从本身的尺寸工艺和温度上进行了分析,没有进一步探究原料本身性质对产品的影响。Hosein等[10]对简单喷嘴的尺寸进行模拟,主要从预测生产率、 分散气体类型及其流速的影响等方面进行研究,与实验较为吻合,说明其建立的模型可以用来模拟生产TiO2的火焰喷雾热解工艺。

采用ANSYS模拟反应炉过程,大多研究单一的工艺参数对喷雾热解制备稀土氧化物颗粒的影响,在与实验吻合较好的情况下,研究生产率、 火焰高度、 温度等因素对喷雾的影响,但这些研究针对的研究对象多为单一物质的氧化物,对喷雾热解炉铈锆固溶体生产过程的研究较少,也未综合考虑温度对流场和浓度场的影响。

本文中利用喷雾热解法制备铈锆固溶体,研究加热壁温对反应过程的影响,在验证模型正确性的前提下,希望能准确反映喷雾热解炉反应过程中流场和浓度场的变化,利用模拟结果对实验进行优化。

1 热解反应炉模型建立与网格划分

1.1 几何模型的建立

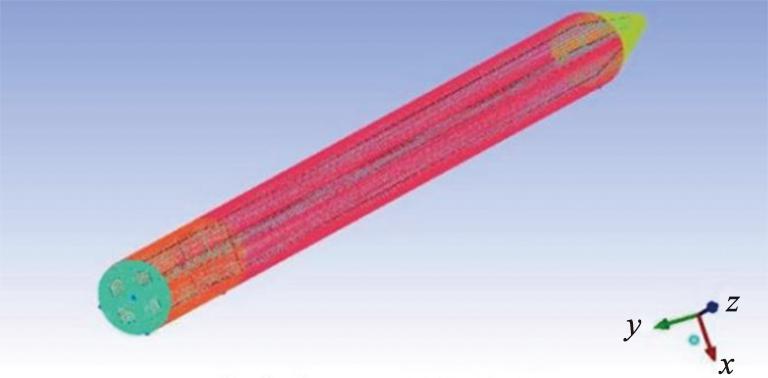

根据实际反应炉建立反应炉模型并设定与实际反应炉相符的边界条件,利用Fluent软件中的ICEM建立反应炉模型并划分网格,其下端有加热区间0.5 m,炉膛整体高1.8 m,顶端为锥形收集口。本文中主要模拟的过程是溶液经过雾化喷嘴,喷出的空气和液滴在热解炉内蒸发并发生化学反应,生成铈锆固溶体的整个过程。建立的几何模型如图1所示。模型主要由3部分构成。首先是底部加热的高温段,此过程溶液经过喷嘴喷入炉膛;第2部分为炉膛中上部,此处主要是生成的颗粒继续生长发育;第3部分是锥形收集段,此处颗粒开始进行收集。将整个热解炉反应的流体空间作为研究对象。

图1 喷雾热解反应几何模型

Fig.1 Geometric modeling diagram of spray pyrolysis reaction

1.2 网格划分

在网格划分中,网格类型和网格质量的优劣直接关系到求解结果的准确性。划分网格时,网格应保证最小网格的质量要求。本文中利用网格划分软件ICEM对物理模型进行了划分,生成的网格属于非结构化网格,有利于计算求解。由于炉体主要为圆柱型,采用四方格分区域划分,且模型较为对称,因此网格化尽量统一。设置多边形网格边长为5 mm,再对模型表面进行网格划分。由于表面流动较弱,因此网格最大尺寸设置为10 mm,壁面的边界层数设置为3。对模型进行的网格划分如图2所示。

图2 ICEM网格划分结果

Fig.2 ICEM grid division results

网格质量一般要求大于0.3即可满足计算要求, 本次使用的网格质量在0.4~1; 纵横比要求数值大于1, 本次网格纵横比大多数大于1, 只有少数在小于1的范围, 有些位置是难以过渡的区域, 但网格整体上是较为符合要求的; 雅可比比率在0~1取值, 越接近1网格越完美,文中划分的网格质量均大于0.4,无不良网格,故满足网格计算要求。

1.3 边界条件

设定炉膛下部管壁为加热壁面,温度为850 ℃,空气入口速度为3 m/s,CeCl3和ZrOCl2以液滴形式喷入,速度为0.3 m/s,圆管壁面为反射壁面,出口设为逃逸壁面。

假设条件:液滴无黏壁现象。

1.4 网格无关性验证

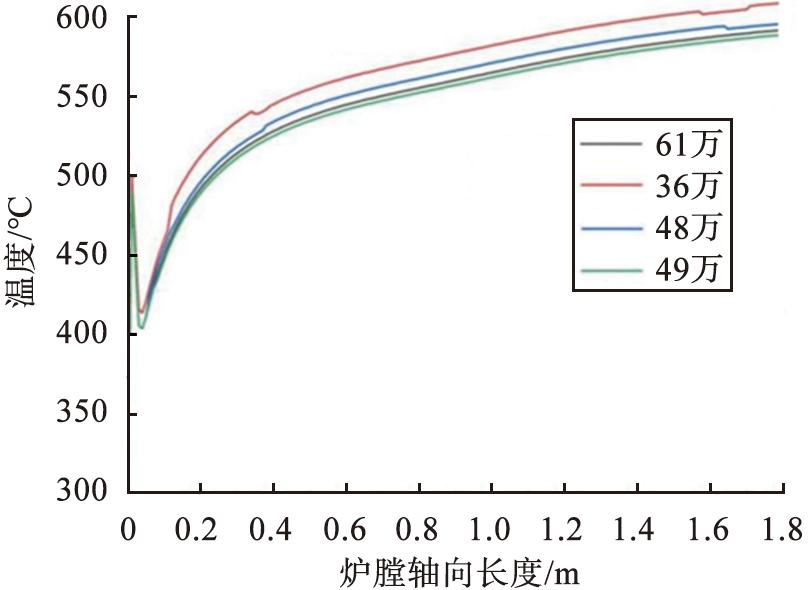

在进行仿真实验前,进行网格无关性验证,可以尽量降低计算结果对网格密度的敏感度[11]。本文中对网格数分别为36万、 48万、 61万、 79万的温度变化进行对比,z轴为炉膛轴向,不同网格数的温度变化监测曲线如图3所示。网格数为36万时模拟结果差异较大,当网格数为48万时结果逐渐接近,当网格数为61万时,计算结果与网格数为79万时相差不大,为提高计算效率,选择网格数为61万进行计算。

图3 不同网格数的温度变化监测曲线

Fig.3 Temperature change monitoring curves for different grid quantities

2 结果与分析

2.1 热解炉模拟验证

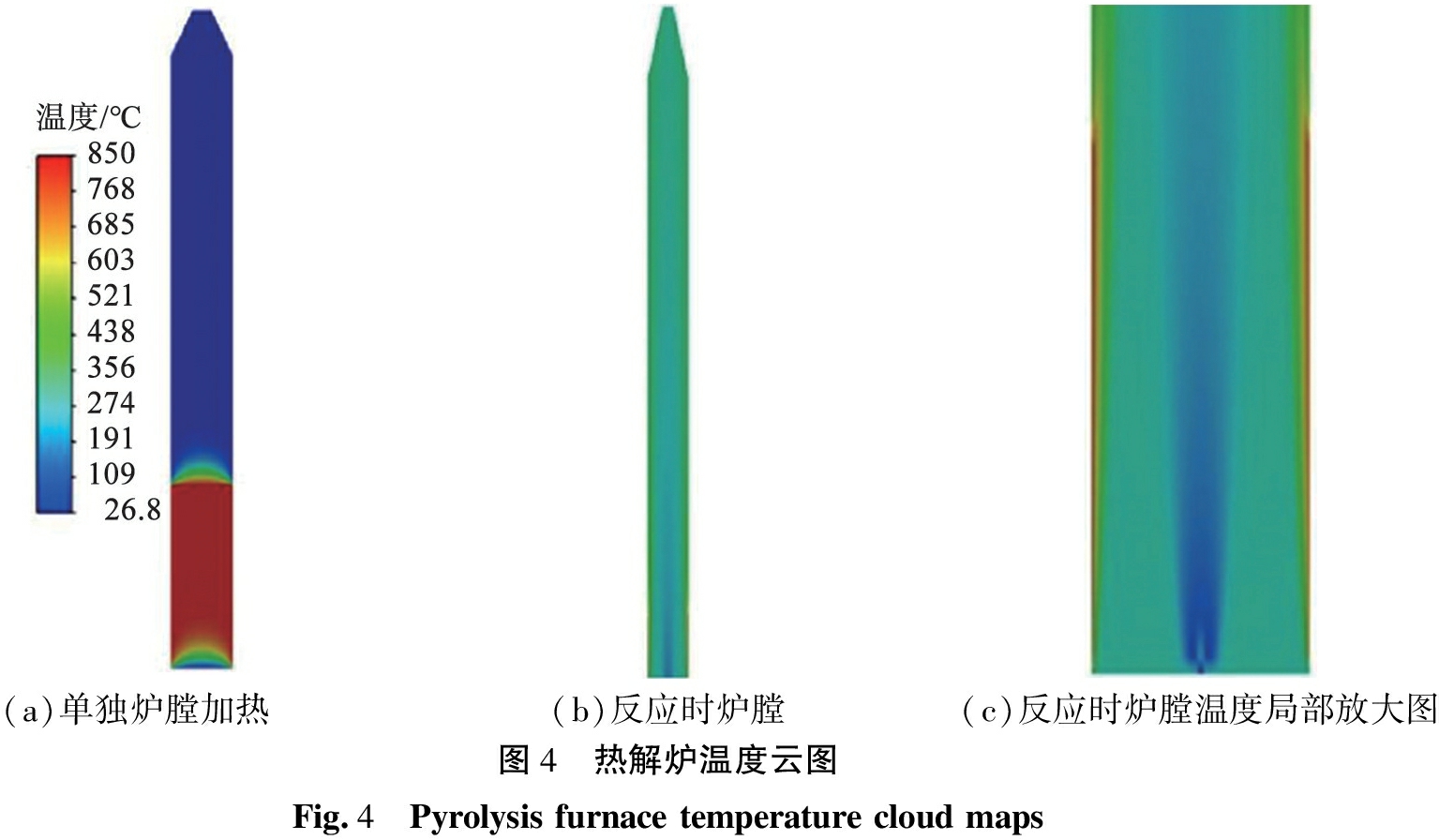

图4所示为反应在热解期间,在炉内xz(y=0)的平面处温度变化的云图。其中,图4(a)为单独加热炉膛时温度分布。由图可以看出,热解炉在下部的加热段经过加热后,温度达到850 ℃,脱离加热段后快速降温,到顶端出口温度接近室温。图4(b)、 (c)为发生化学反应时炉膛温度云图。

(a)单独炉膛加热(b)反应时炉膛(c)反应时炉膛温度局部放大图图4 热解炉温度云图Fig.4 Pyrolysis furnace temperature cloud maps

由图4可知,热解炉内随高度变化温度分布不均,可以看出在底部加热段温度急剧变化,底部温度急剧降低。这是由于在热解炉底部,喷嘴喷出的CeCl3和ZrOCl2液滴温度较低,液滴在高温下发生剧烈的物理化学变化,瞬间被热解蒸发,在热解蒸发过程中吸热,导致炉膛内温度快速降低,在200 ℃左右;之后随着高度的上升,有部分热气流继续向上运动,使得温度增加,在炉膛中下部基本达到最大温度300 ℃左右;随后热解炉的温度因热量与周围交换开始下降。加热壁面由于热辐射,使得下端加热区间始终温度较高。

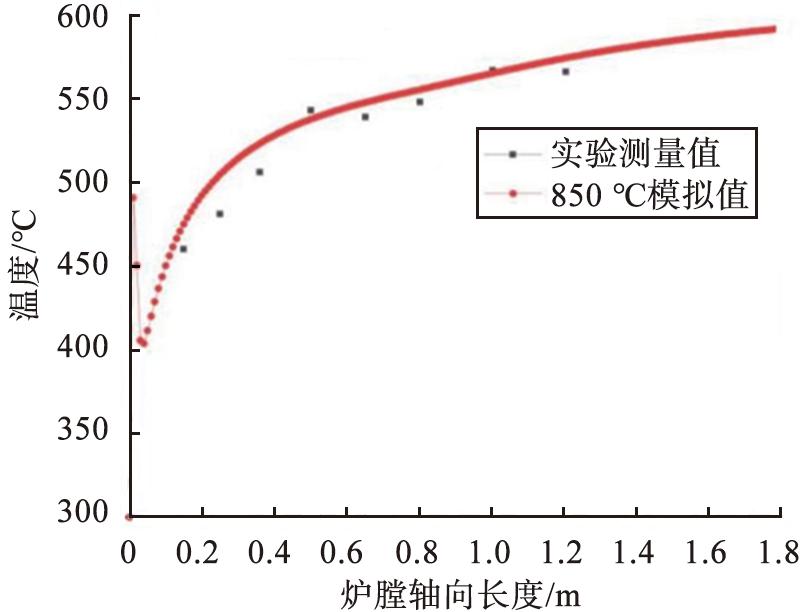

炉膛实际温度通过K型热电偶测温仪伸入炉膛内部进行测量。热电偶的误差在±0.4 ℃内。图5为热解炉实验壁温850 ℃时中心炉温的热电偶测量温度与模拟结果对比。由图可以看出,实际测量的炉膛中心温度与模拟温度相近,误差约为5.0%,结果表明,模型具有较高的精度,可以为后续的仿真提供理论依据。模拟温度高于实际中心炉膛温度,可能是由于模拟过程中炉膛壁面设定为绝热壁面,不能进行热传递,导致模拟的炉膛温度比实际中心温度高。

图5 热解炉实验壁温850 ℃时中心炉温的热电偶测量温度与模拟结果对比

Fig.5 Comparison of thermocouple measurement temperature and simulation results for center furnace temperature at 850 ℃ wall temperature in pyrolysis furnace experiment

2.2 热解炉内各场的分布特征

2.2.1 热解炉温度分布

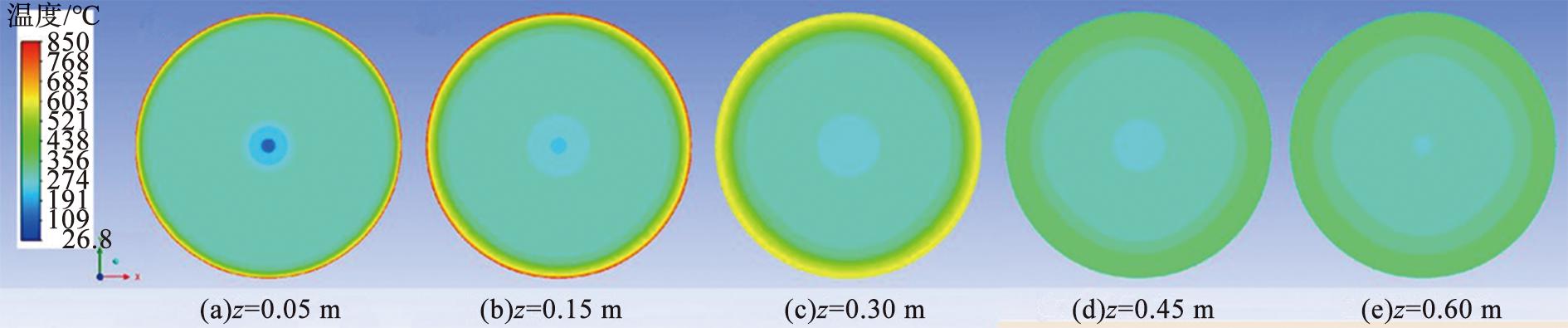

热解炉内不同高度处径向截面上炉膛温度变化云图如图6所示。由图6(a)可知,z=0.05 m处热解炉内温度变化最明显,原因主要是液滴进入炉内,温度变化梯度较大,反应发生较为剧烈,迅速进行蒸发等变化。在反应初始阶段,液滴从低温进入高温的热空气中,温度梯度变化剧烈,液滴先进行蒸发,表面不断地吸收热量,随着水分的减少,液滴开始收缩结壳,逐渐进行热解反应。空气之间的热传递较快,液滴中的水分蒸发吸收大量热,造成液滴在炉膛中心处的温度迅速下降,所以温度变化较为明显。由图6可以看出,在热解炉不同高度下,径向温度云图的颜色变化减少,说明炉膛温度随高度的升高,趋于均匀,在0.6 m处基本稳定。这是因为在炉膛底部的液滴在蒸发吸热后,基本上完成了反应的过程。当热解炉高度为中上部时,液滴中的水分几乎蒸发完毕,反应接近结束,此时热量交换基本结束。

图6 不同炉膛高度径向截面上温度变化云图

Fig.6 Cloud maps of temperature changes in furnace on radial sections at different heights

2.2.2 热解炉水蒸气分布

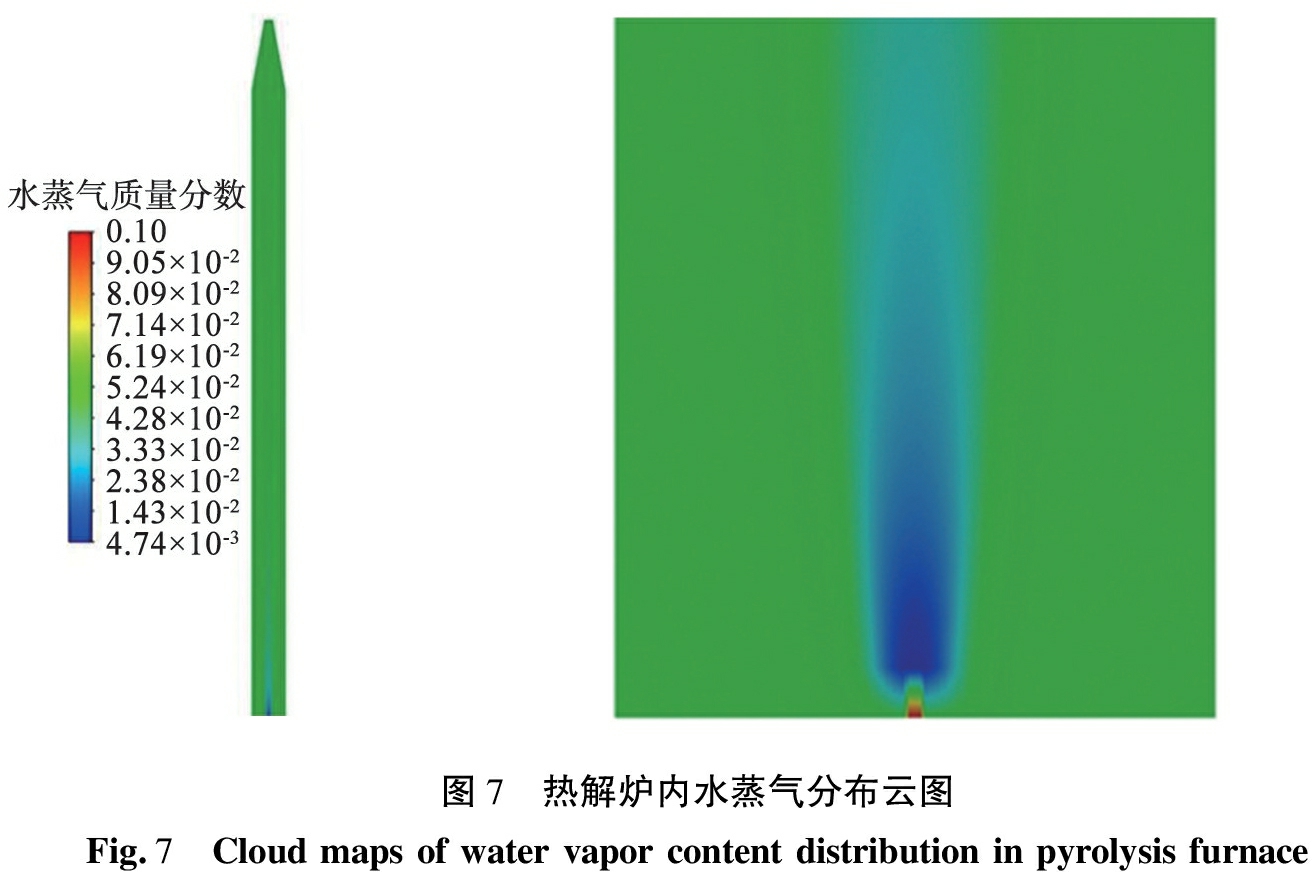

热解炉内H2O质量分数云图如图7所示。由图中可以看出,水蒸气质量分数在喷嘴内急剧减少,到达出口处最低,接近于0,说明在液滴进入炉膛后就开始进行急速挥发,且在生成铈锆复合氧化物的过程中由于需要H2O的参与,故在喷嘴口处H2O最少,之后随着液滴中的水分大量蒸发,炉膛内水蒸气质量分数上升。在炉膛内随高度的增加,水蒸气质量分数经过急剧减少后增加,但达到一定值后,不再有较大的变化,原因是热的水蒸气逐渐充满上部的炉膛,与外界的热量交换趋于稳定。

图7 热解炉内水蒸气分布云图Fig.7 Cloud maps of water vapor content distribution in pyrolysis furnace

2.2.3 热解炉HCl分布

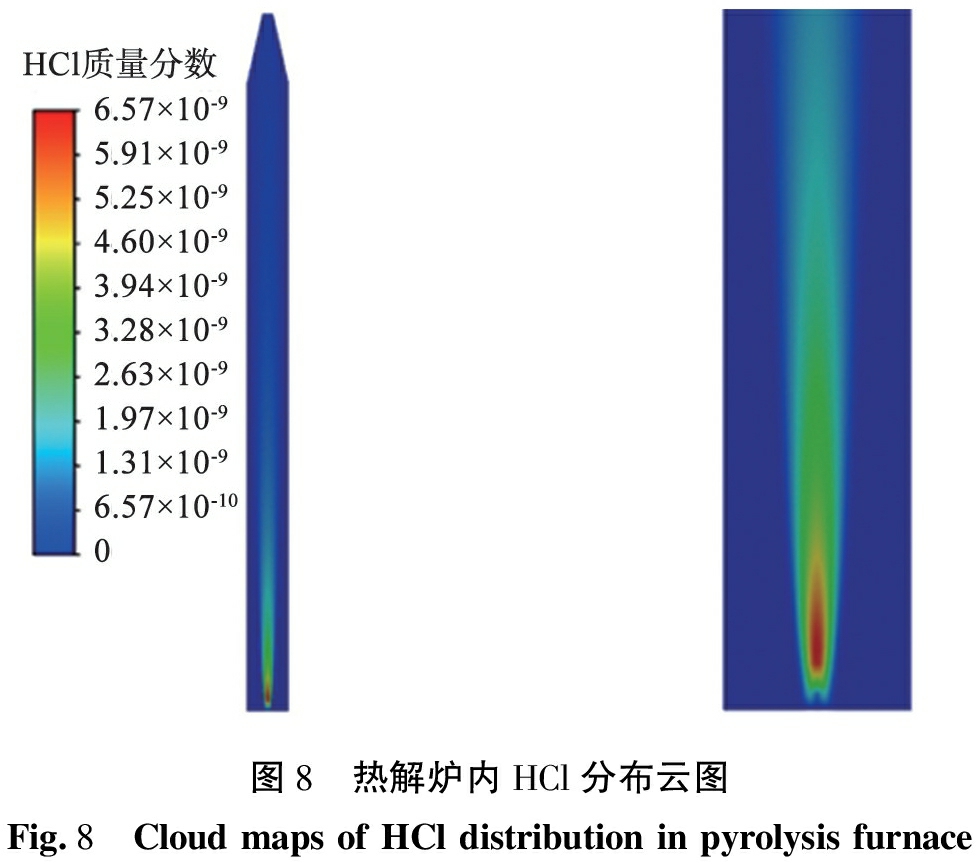

炉膛内HCl质量分数云图如图8所示。由图可知,化学反应主要发生在炉膛底部,通过喷嘴喷出液滴后,液滴与下端进入的空气发生反应,此时生成铈锆复合氧化物的反应开始进行,随即HCl在喷嘴口生成,大量液滴在炉膛底部发生反应,之后随着反应的进行,HCl质量分数开始逐渐减少,最后在上端出口处趋于稳定。

图8 热解炉内HCl分布云图Fig.8 Cloud maps of HCl distribution in pyrolysis furnace

2.2.4 热解炉速度分布

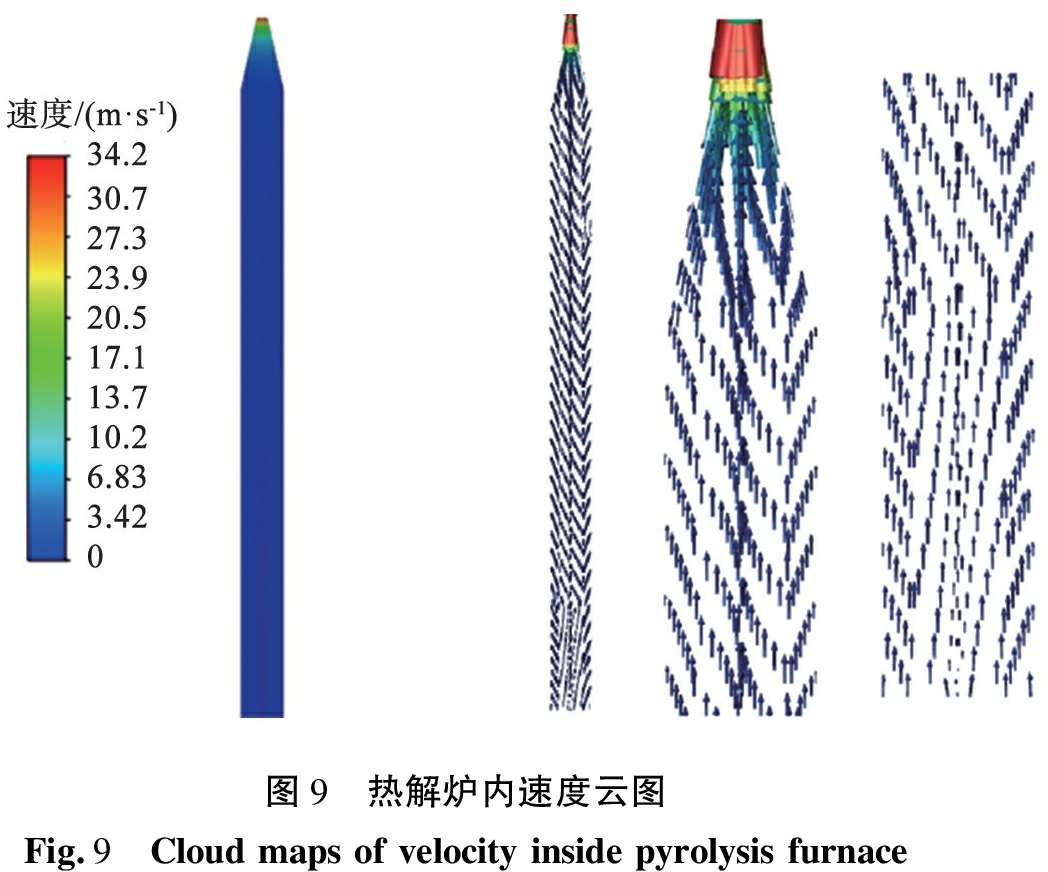

热解炉速度分布云图及矢量图如图9所示。热解炉速度变化主要集中在反应炉上端,通过矢量局部图可以看出,在炉膛底部喷嘴出口处速度矢量是倾斜向上的,沿着轴向速度逐渐增大,在炉膛的下部速度变化较小,之后速度逐渐增大,这是由于从喷口喷出液滴与下端进入的空气发生反应,消耗部分动能,随着反应的进行,动能不断累加最后达到最大。在上部炉膛中心速度最大,管壁速度较小,主要由于管壁周围有摩擦,而中心阻力较小,故上部中心流速最大。

图9 热解炉内速度云图Fig.9 Cloud maps of velocity inside pyrolysis furnace

2.3 热解温度对热解过程的影响

2.3.1 热解炉加热壁温对热解过程的影响

炉膛加热壁温对喷雾热解过程具有较大影响。在实验中,通过比较温度变化,实验温度为850 ℃时铈锆复合氧化物产品的形貌较好。热解过程中能源需求较大,热解温度是由室温加热到所需要的温度,故应该选择合适的热解温度,尽可能地减少能耗,实现低碳环保、能源的最大化利用,因此,设定最高加热温度为850 ℃,对炉膛温度为750、 650以及550 ℃的喷雾热解过程中炉膛的情况进行了深入的研究,并判断温度对炉膛的影响,探究生成物含量的变化。

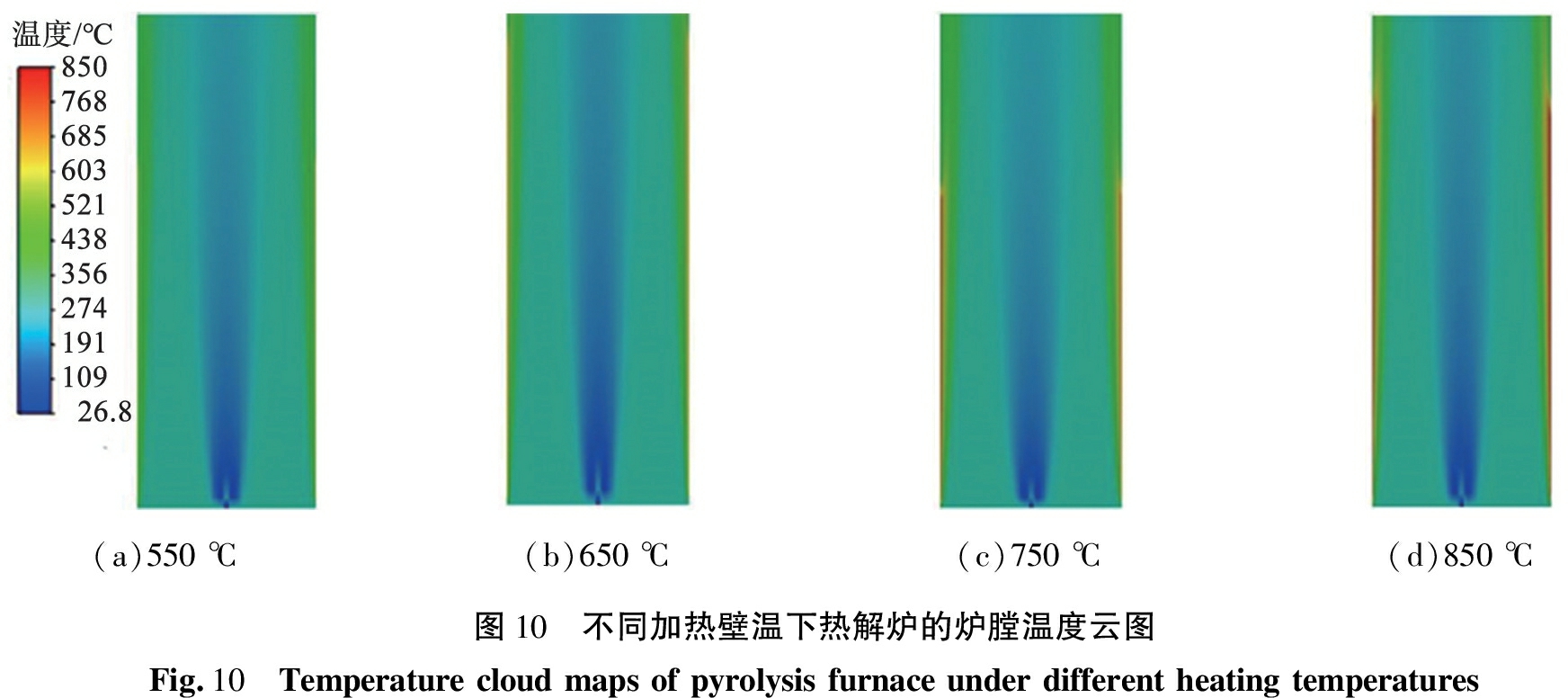

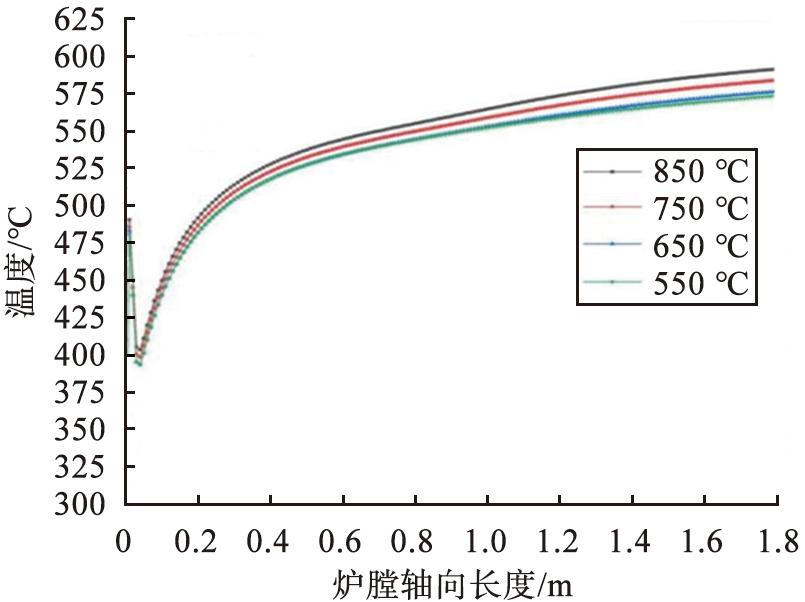

不同加热壁温下热解炉的炉膛温度云图如图10所示。炉膛底部是高温加热区,在此处对加热温度进行了设定,即高温热解段。从云图中看到的温度变化无法定量描述,因此取炉膛中心轴线作为研究对象,建立的不同加热壁温下热解炉的炉膛温度变化曲线如图11所示。从图中可知,当加热温度升高,炉膛进口处温度稳定时的温度越高,热解反应发生的速率越大。所以炉膛高度为0~0.1 m处温度大幅降低,之后随着热解反应的温度进行,炉膛温度逐渐升高,并最后保持稳定。从图11中可以看出,热解过程大体分为加热阶段和热解阶段。当加热壁温为650、 550 ℃时,在炉膛高度为0.9 m时温度变化放缓;当加热壁温为750、 850 ℃时,炉膛高度为0.6 m时温度变化放缓,达到了稳定反应阶段。在炉膛高度为0.1~0.6 m时,加热壁温为850 ℃时曲线斜率最大。说明随热解炉内热解温度的升高,液滴会越快地进行蒸发热解,达到热解稳定的时间缩短,水分蒸发越快,热解时间越短。

(a)550 ℃(b)650 ℃(c)750 ℃(d)850 ℃图10 不同加热壁温下热解炉的炉膛温度云图Fig.10 Temperature cloud maps of pyrolysis furnace under different heating temperatures

图11 不同加热壁温下热解炉的炉膛温度变化曲线

Fig.11 Temperature variation curves of pyrolysis under different heating wall temperatures

2.3.2 热解炉加热壁温对水蒸气分布的影响

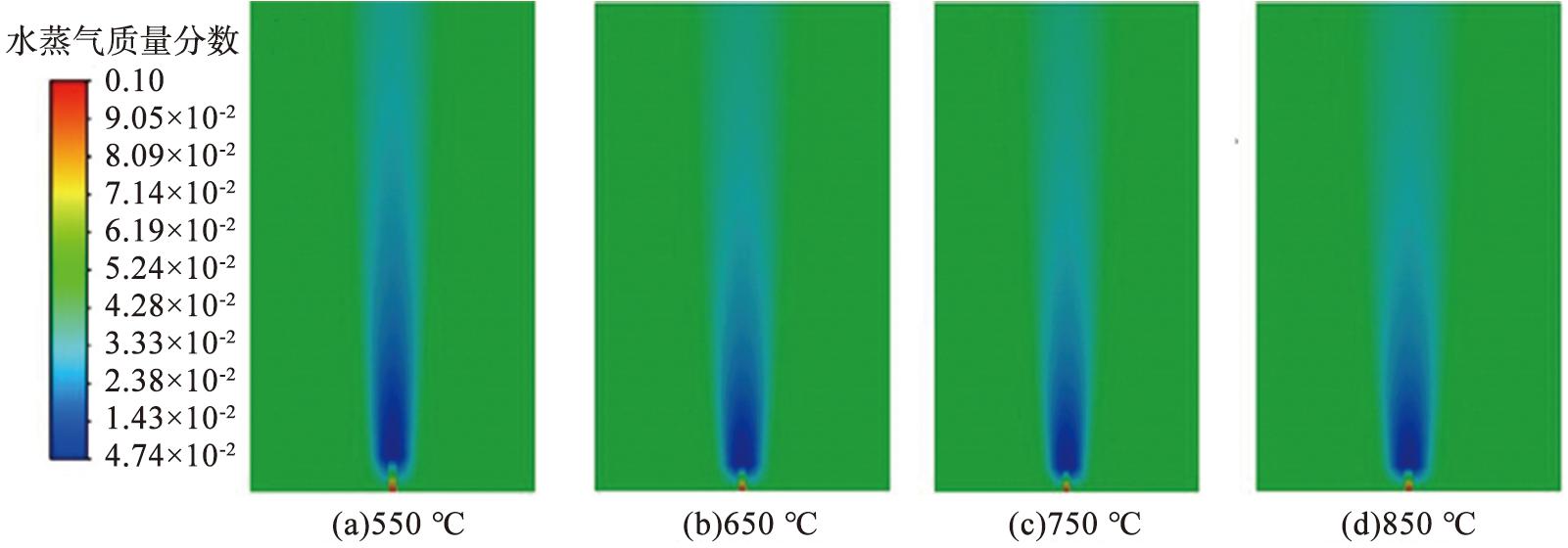

不同加热壁温下热解炉水蒸气质量分数云图如图12所示。通过云图可知,加热壁温对水蒸气分布影响较小,均在通过喷嘴口后急剧减少,但随着炉膛加热壁温的升高,炉膛内水蒸气的质量分数越快达到均匀。这是因为炉膛内液滴接触的温度梯度越大,热量交换越迅速,液滴中的水分会加快蒸发,使得水蒸气快速达到均匀状态。

图12 不同加热壁温下热解炉水蒸气变化云图

Fig.12 Cloud maps of water vapor changes under different heating wall temperatures

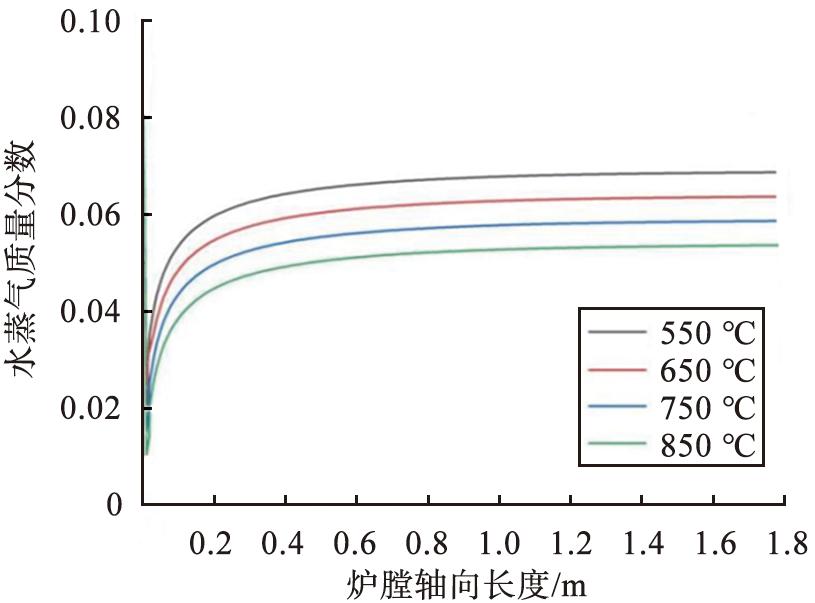

不同加热壁温下热解炉中心水蒸气质量分数曲线如图13所示。水含量在通过喷嘴后就急剧降低,说明溶液在喷嘴喷出后反应立即发生。随炉膛温度的升高,加热壁面温度越高水蒸气最终在炉膛含量越少,这是由于温度越高越容易使得水分蒸发。在炉膛中心0.6 m处水分含量基本保持稳定,说明此时反应基本保持稳定。

图13 不同加热壁温下热解炉中心水蒸气质量分数曲线

Fig.13 Mass fraction curve of central water vapor in pyrolysis furnace at different heating wall temperatures

2.3.3 热解炉加热壁温对HCl分布的影响

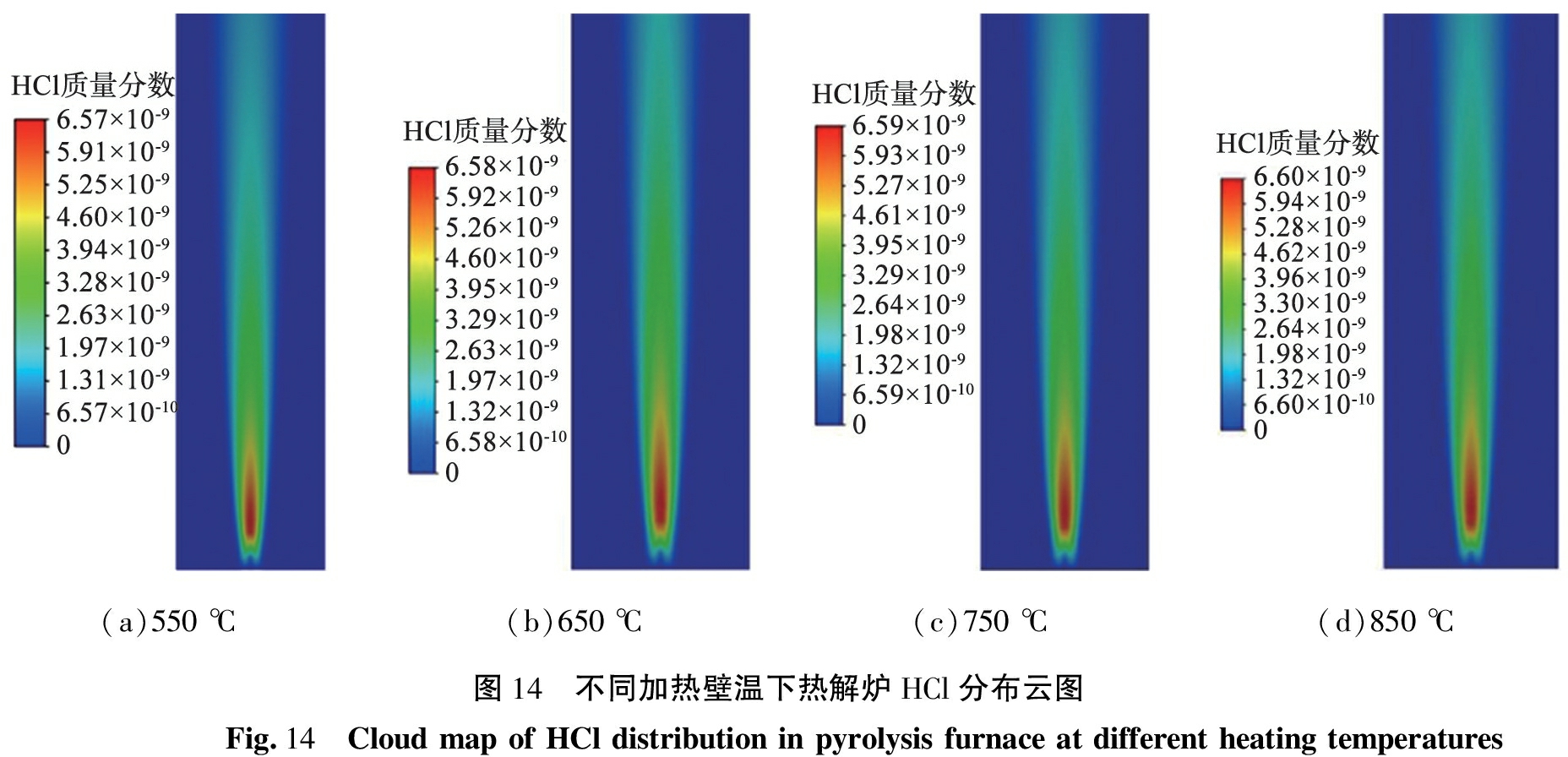

图14所示为不同加热壁温下热解炉内HCl质量分数云图,通过云图可以看出反应在喷嘴口处就立即开始发生,产生大量的HCl气体,随着炉膛高度的增加,HCl气体逐渐减少,通过图中可以看出在炉膛加热区就完成了化学反应,之后扩散到炉膛上部,故HCl质量分数逐渐减小。

(a)550 ℃(b)650 ℃(c)750 ℃(d)850 ℃图14 不同加热壁温下热解炉HCl分布云图Fig.14 Cloud map of HCl distribution in pyrolysis furnace at different heating temperatures

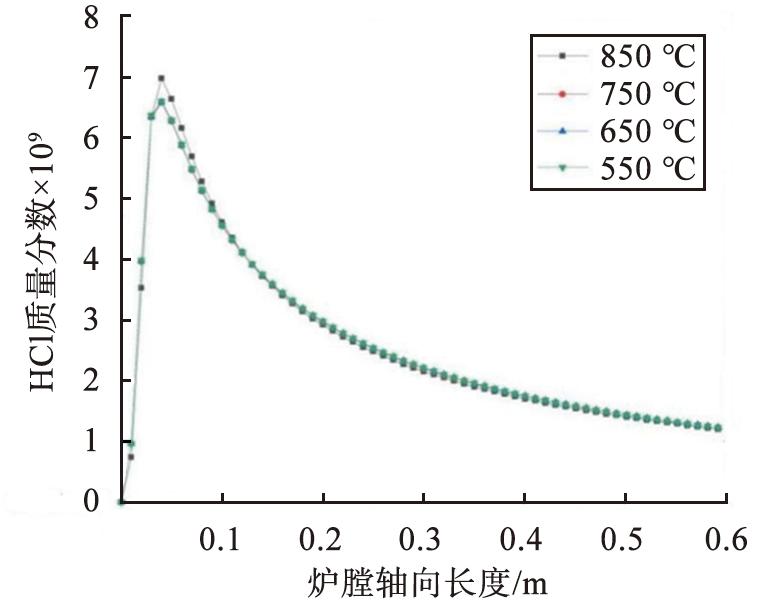

图15所示为不同加热壁温下热解炉中心HCl变化曲线图。 从图中可以看出, 一开始就有HCl生成, 喷嘴出口(即热解炉底)处HCl的质量分数达到最大值。 随着热解炉高度的上升, HCl质量分数逐渐减小。 减小的原因主要有: 一是随着化学反应的减弱而慢慢减少, 二是初始产生的HCl气体随着时间的推移而逐渐扩散到炉膛出口, 进而跑出炉膛。 从图中可以看到, HCl质量分数的变化幅度很小, 变化范围为0.01~0.07。 HCl的质量分数不能完全为0, 因为反应热解生成的HCl气体在炉体内会弥散开, 并不是所有的气体都会随着生成物一直到热解炉的顶端, 然后排出热解炉出口。 在z=0.05 m处, 当加热壁温为850 ℃时,HCl生成量大于其他温度下的, 说明CeCl3和ZrOCl3转化为铈锆固溶体的效率更高。 温度为850 ℃时产物的转化率高于其他温度。

图15 不同加热壁温下热解炉中心线HCl质量分数变化曲线图

Fig.15 HCl mass fraction variation curve of pyrolysis furnace centerline under different heating temperatures

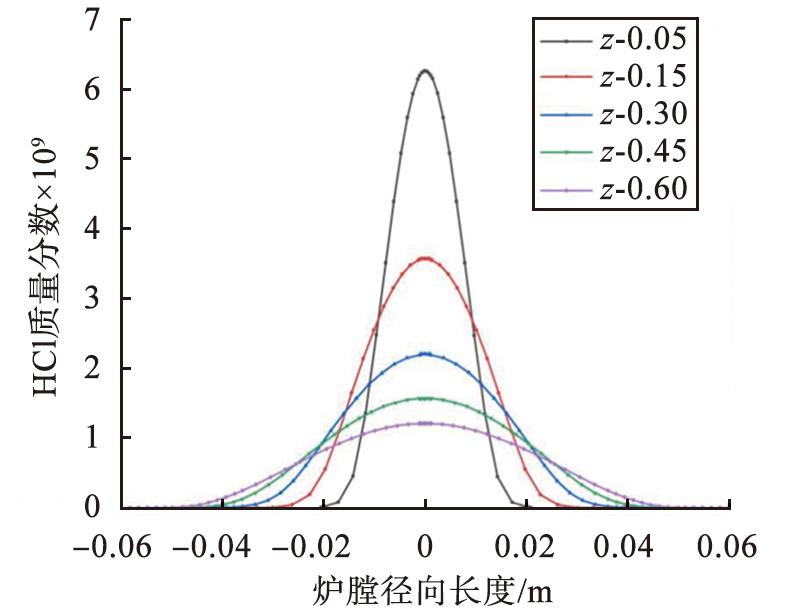

图16所示为在热解炉不同的横向截面(xy)区域HCl质量分数的分布情况。由图可以看出,在热解炉的高度z=0.05 m处(z-0.05),HCl质量分数变化明显;随着热解炉高度的增加,HCl质量分数变化缓慢,在加热区z=0.6 m(z-0.6)以后基本不变;在热解炉的同一横截面上,HCl质量分数变化也不相同,在离炉膛壁面两端越靠近位置处,HCl质量分数越小,离炉膛中心轴线越靠近位置处,HCl质量分数越大;最终数值达到一个稳定值,这表明在接近壁面的中央,反应速度更快,产生更多的HCl。

图16 热解炉不同横向截面(xy)区域HCl质量分数的分布曲线图

Fig.16 Distribution curve of HCl mass fraction in different cross sections (xy) of pyrolysis furnace

2.3.4 热解炉加热壁温对速度分布的影响

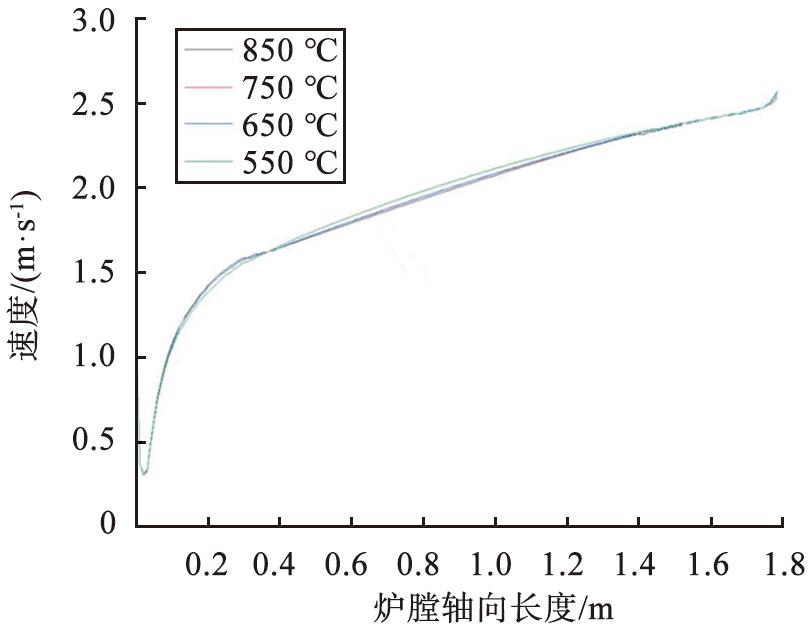

图17所示为不同加热壁温下热解炉中心速度变化曲线图。从图中可以看出,流体在喷嘴入口处以一定速度进入,之后速度在炉膛高度为0~0.1 m处有所下降,这是由于流体通过喷嘴,在喷嘴口处发生反应,能量损失,故速度有所下降,之后在炉膛高度为0.2 m处速度开始上升,而温度越高,流体的上升速率越小,速度也较低,这考虑是由于空气存在黏性阻力,与温度呈负相关。即随温度升高,空气黏性阻力增大,液滴穿过炉膛上升的阻力也就越大,最终液滴速度就越小,故温度为850 ℃的速度曲线低于750、 650 ℃的。在炉膛高度为1.7~1.8 m处速度又略微增加,是由于接近锥形出口,速度又有所增加。

图17 不同加热壁温下热解炉中心流体速度分布

Fig.17 Central fluid velocity distribution of pyrolysis furnace at different heating temperatures

3 结论

本文中应用计算流体动力学方法,使用Ansys Fluent软件,通过对喷雾热解炉场内的模拟,对热解炉内的温度场和速度场进行定量计算。将不同加热壁温下炉膛的温度场、速度场和浓度场的分布等热解炉内特性,以定性和定量的方式直观地表示出来,并进行对比。

1)液滴在热解炉内发生反应主要有2个阶段的变化,一是加热蒸发阶段,此阶段液滴主要进行蒸发反应,液滴收缩;二是稳态热解阶段,此阶段液滴结壳发生反应,加热壁温的温度越高,液滴越早进入热解阶段。蒸发速度与炉膛加热壁温有关,因此炉膛的温度越高,热解速度就越快,综合实验中产品形貌等因素,在炉膛为850 ℃时,热解反应效果最好。

2)炉壁加热区的温度越高,HCl生成的速度越快,HCl生成的速度的最大值也就越小。在炉膛高度为0.4 m处速度变化最大,达到1.6 m/s左右,并且整体HCl产生的量随温度的升高而增加,原因是高温促进反应的进行。由于空气的黏性阻力随着温度升高而增大,平均速度随着加热壁温的升高而变小,因此在温度为850 ℃时HCl生成的速度最小。

利益冲突声明(Conflict of Interests)

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献(Author’s Contributions)

栗志、 伍永福、 赵爽、 刘中兴参与了实验设计、 论文的写作和修改。所有作者均阅读并同意了最终稿件的提交。

The study was designed by LI Zhi, WU Yongfu, ZHAO Shuang and LIU Zhongxing. The manuscript was drafted and revised byLI Zhi, WU Yongfu, ZHAO Shuang and LIU Zhongxing, All authors have read the final version of the paper and agree to submit it.

[1]李佩珩, 魏众, 刘伟, 等. 稀土催化材料—铈锆固熔体的研究与应用[J]. 中国稀土学报, 2003(增2): 26-29.

LI P H, WEI Z, LIU W, et al. Research and application of rare earth catalytic materials cerium zirconium solid melt[J]. Chinese Journal of Rare Earths, 2003(S2): 26-29.

[2]LOVELL E, HORLYCK J, SCOTT J, et al. Flame spray pyrolysis-designed silica/ceria-zirconia supports for the carbon dioxide reforming of methane[J]. Applied Catalysis A General, 2017, 546: 47-57.

[3]袁嘉琪. 制备超细复合氧化物喷雾装置雾化特性的数值模拟研究[D]. 包头: 内蒙古科技大学, 2021.

YUAN J Q. Numerical simulation study on atomization characteristics of spray device for preparing ultra-fine composite oxide[D]. Baotou: Inner Mongolia University of Science and Technology, 2021.

[4]钱丽娟. 雾化射流场中粒子运动和传热特性的研究[D]. 杭州: 浙江大学, 2010.

QIAN L J. Research on particle motion and heat transfer characteristics in atomized jet field[D]. Hangzhou: Zhejiang University, 2010.

[5]皮骏, 李志伟, 原郭丰. 气旋型喷雾干燥塔干燥效率的模拟分析[J]. 机床与液压, 2014, 42(21): 146-150.

PI J, LI Z W, YUAN G F. Simulation analysis of drying efficiency of cyclonic spray drying tower[J]. Machine Tool and Hydraulic, 2014, 42 (21): 146-150.

[6]张丽丽, 史岩彬, 王仁人. 液滴干燥过程的模拟研究[J]. 中国粉体技术, 2011, 17(4): 32-35.

ZHANGL L, SHI Y B, WANG R R. Simulation study of droplet drying process[J]. China Powder Science and Technology, 2011, 17(4): 32-35.

[7]马川川, 张丽丽. 气流式喷雾干燥过程的计算流体力学模拟[J]. 中国粉体技术, 2014, 20(5): 15-18.

MA C C, ZHANG L L. Computational fluid dynamics simulation of airflow spray drying process[J]. China Powder Science and Technology, 2014, 20(5): 15-18.

[8]吕超, 周楠, 孙铭赫. 文丘里热解反应器内气-液两相流流动特性的数值模拟[J]. 有色金属工程, 2020, 10(10): 53-57.

LV C, ZHOU N, SUN M H. Numerical simulation of gas-liquid two-phase flow characteristics in a Venturi pyrolysis reactor[J]. Non ferrous Metals Engineering, 2020, 10(10): 53-57.

[9]刘燕, 李小龙, 张宸, 等. 稀土氯化物喷雾热解装置雾化效果的物理模拟[J]. 东北大学学报(自然科学版), 2019, 40(2): 218-223.

LIU Y, LI X L, ZHANG C, et al. Physical simulation of atomization effect of rare earth chloride spray pyrolysis device[J]. Journal of Northeast University (Natural Science Edition), 2019, 40(2): 218-223.

[10]HOSEINT, ZHANG T. Numerical simulation of TiO2 nanoparticle synthesis by flame spray pyrolysis[J]. Powder Technology, 2018, 329: 426-433.

[11]谢晓勇. 循环滤布收尘的静电除尘器的仿真研究[D]. 桂林: 桂林电子科技大学, 2021.

XIE X Y. Simulation study on electrostatic precipitator with circulating filter cloth[D]. Guilin: Guilin University of Electronic Technology, 2021.