“十四五”时期,中国生态文明建设进入了以降碳为重点战略方向, 推动减污降碳协同增效, 实现生态环境质量改善由量变到质变的关键时期。目前我国工业烟气超低排放已成常态化要求,袋式除尘在颗粒物超低排放中始终发挥着主力军的作用,也是烟气多污染物协同控制不可或缺的主流技术和装备。与传统圆形布袋相比,褶皱滤袋增加了过滤面积,可进一步降低除尘器的运行能耗,在工业烟气除尘领域具有广泛应用前景。褶皱滤袋除尘系统具有占地面积少、 运行阻力小、 操作简单、 除尘效率高等优点[1],是实现节能减排的核心技术之一。

目前除尘器清灰的主流方式是采用高压气流脉冲喷吹[2-3],影响除尘器脉冲喷吹清灰效果的主要因素有结构参数和运行参数。结构参数包括喷吹距离、 喷嘴直径、 滤袋长度等,运行参数主要包括脉冲压力、 脉冲宽度等。Li等[4]基于计算流体动力学(CFD)方法,分析不同喷吹距离和不同脉冲宽度对滤袋清灰效果的影响。Kim等[5]的研究表明,增大喷嘴直径和脉冲宽度会产生更大的初始脉冲压力,但滤袋侧壁峰值压力增幅不会很大,较高的初始储罐压力可提高脉冲压力和峰值压力。Andersen等[6]的实验和数值模拟结果表明,减小文丘里管喉部直径可以增大滤袋的脉冲喷吹强度。彭涛等[7]通过实验与数值模拟的研究发现,滤袋的清灰效率随着脉冲压力的增大而增大,其增速随着脉冲压力的增大存在着明显的边际递减效应。Sievert等[8]发现,滤袋在清灰过程中主要是脉冲反吹气流起主要作用,而不是滤料加速度产生的力起主要作用,并指出粉饼的掉落与滤袋内部的峰值压力有关。Qian等[9]通过实验研究发现滤袋侧壁峰值压力越大,粉尘残余量就越少。王凯等[10]通过瞬态三维数值模拟的方式,分别对使用高压和低压脉冲喷吹系统的滤袋除尘器的喷吹过程进行研究,发现清洁气流气量与侧壁压力的均匀分布是保证滤袋清灰效果的前提。褶式滤筒由于具有过滤效率高、 过滤面积大、 运行维护成本低的优点,因此逐渐被应用于工业粉尘治理。Li等[11]设计了一种新型内置的开孔除尘器,通过实验研究证实该装置可以提高褶式滤筒的脉冲喷吹性能,改善清灰不均匀的问题。Wu等[12]提出一种建立环形挡板以改善脉冲喷吹气流的新方法,研究表明使用合适尺寸的环形挡板有利于提高褶式滤筒侧壁峰值压力的大小和均匀性。Li等[13]通过实验研究颗粒粒径对褶式滤筒清灰性能的影响, 发现颗粒粒径越大, 残余压降越小, 脉冲喷吹清灰效果越好。 Li等[14]研究发现, 喷嘴脉冲压力分布不均会使滤筒内部压力分布不均匀, 导致系统运行阻力增加, 清灰效果变差。 由于褶式滤筒在进行脉冲喷吹时经常会出现清灰不均匀、 不彻底的问题,而褶皱滤袋的清灰效果比褶式滤筒要好,因此受到国内外学者的关注。Hu等[15]设计了一种新的狭缝喷吹管, 实验研究发现, 褶皱滤袋脉冲射流强度随着脉冲压力的增大而增大; 最佳喷吹距离随着喷嘴直径的减小而减小, 且随着喷吹管的狭缝喷嘴宽度的增大而减小。 Li等[16-17]、 Hu等[18]将清灰过程中褶皱滤袋观测点处的峰值压力作为清灰效果的指标, 发现峰值压力越大,清灰效果越好。Li等[19]研究发现,褶皱滤袋侧壁峰值压力越大,粉尘层获得的剥离力就越大,去除尘饼层的清灰效果就越好。

综上可知,目前关于褶皱滤袋清灰性能的研究还比较欠缺,其在工程应用中的压力分布规律仍参考传统圆形滤袋的,且褶皱的存在对清灰机制的影响还不明确,限制了褶皱滤袋的大规模应用。鉴于此,本研究搭建褶皱滤袋清灰实验系统,以侧壁峰值压力作为清灰效果的参数,研究脉冲压力、 脉冲宽度、 褶皱比对滤袋侧壁峰值压力沿长度方向分布规律的影响,在此基础上结合可视化实验结果讨论影响褶皱滤袋清灰效果的主要参数,为探究褶皱滤袋清灰机制奠定基础。

1 实验

1.1 测试系统

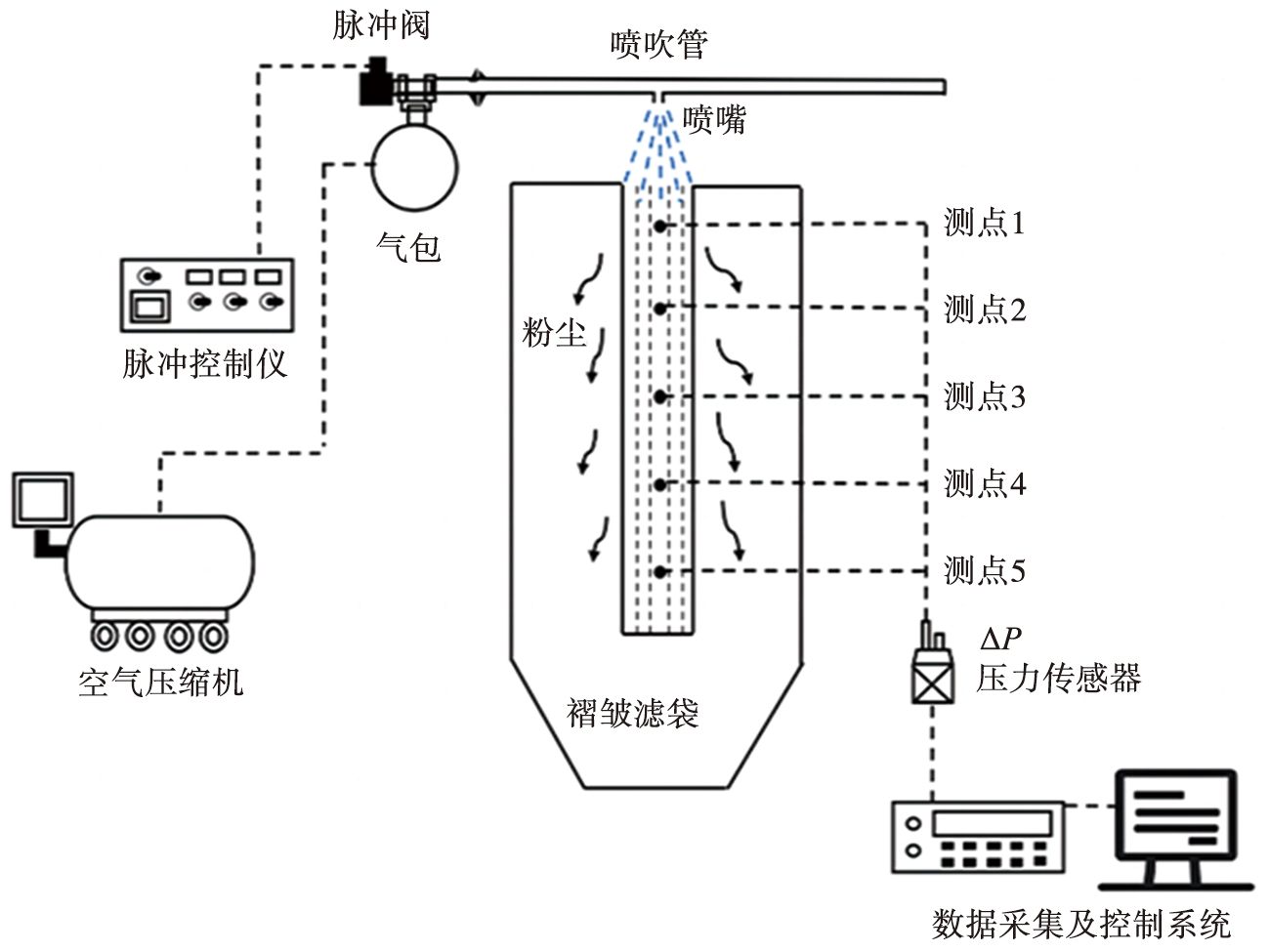

图1所示为褶皱滤袋脉冲清灰性能测试系统,主要由压缩空气供给系统、褶皱滤袋脉冲清灰系统和数据采集系统组成。脉冲清灰系统主要包括脉冲控制仪、 电磁脉冲阀(型号DCF-ZM-20)、 喷吹管和褶皱滤袋; 压缩空气供给系统包括螺杆式空气压缩机(型号TJ-1200X3)和气包; 数据采集系统包括数据采集仪(型号Agilent34972A)、 压力传感器(型号YW-130)和计算机。

图1 褶皱滤袋脉冲喷吹清灰性能测试系统

Fig.1 Pleated filter bag pulse-jet deashing performance test system system

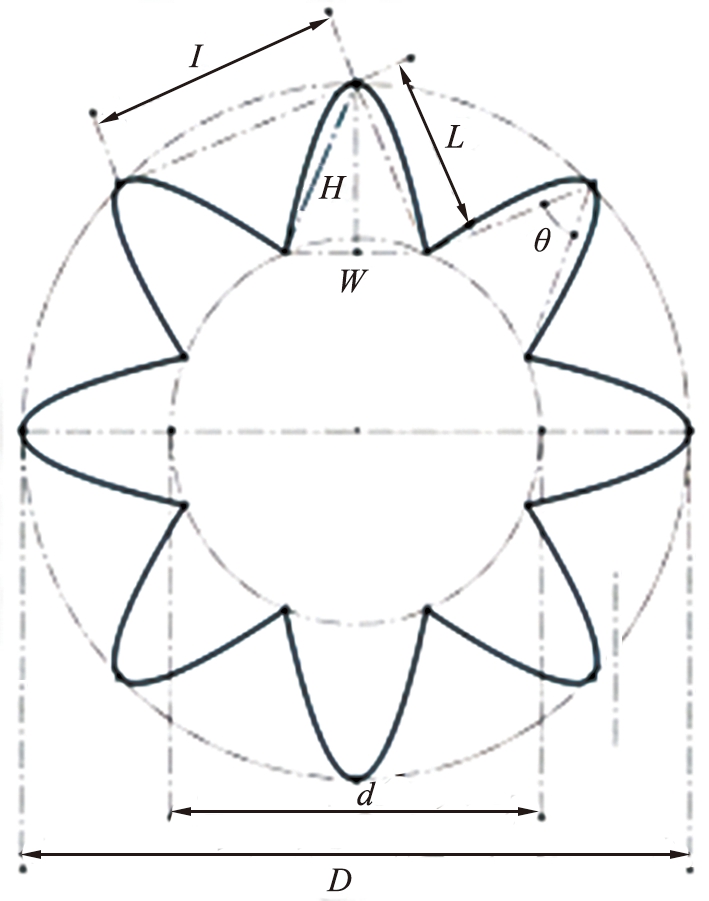

图2所示为褶皱滤袋横截面示意图。 在脉冲清灰实验中, 褶皱滤袋由刚性铁丝笼架支撑并固定在花板上, 喷吹管的喷嘴正对滤袋中心, 喷吹高度为120 mm。 褶皱滤袋外径为135 mm, 内径为75 mm, 长度为1 m。

I—褶间距; H—褶高; W—褶宽; L—褶长; α—褶皱比; d—滤袋内径; D—滤袋外径。

图2 褶皱滤袋横截面示意图

Fig.2 Schematic diagram of cross section of pleated filter bag

1.2 方法

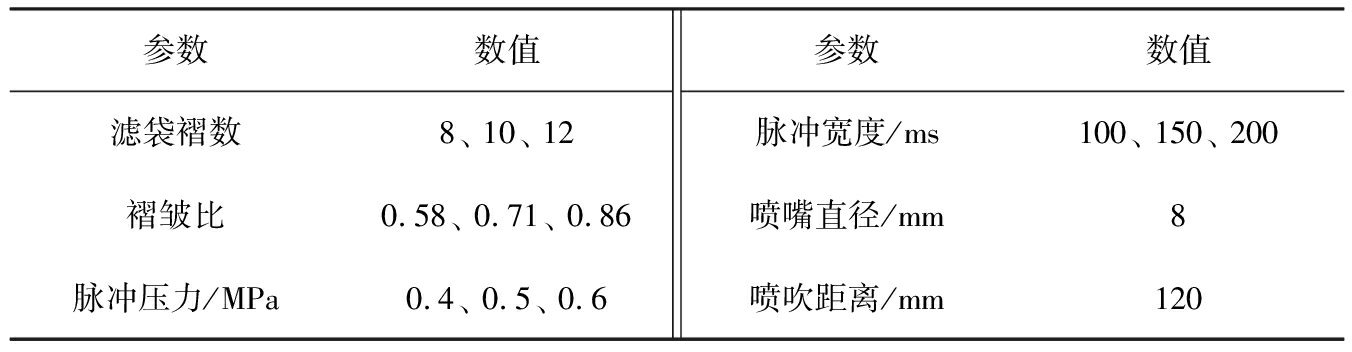

表1为脉冲清灰实验的工况参数,表中褶皱比α定义为褶高与褶间距的比值,α数值越大,褶数越多,理论过滤面积越大。3种褶数(N=8、 10、 12)对应的褶皱比分别为0.58、 0.71、 0.86。开启脉冲阀后,脉冲气流经喷嘴喷出,在接触滤袋内壁时,脉冲气流的动压转化为静压,在滤袋侧壁上产生一个短暂的峰值压力,为了得到滤袋沿长度方向的侧壁峰值压力,沿滤袋长度方向布置5个差压传感器(编号分别为1#—5#),测点距滤袋口距离分别为0.17、 0.34、 0.50、 0.67、 0.84 m(见图1)。为了更接近实际清灰情况,实验中先开展过滤实验,所用粉尘为滑石粉。通过欧美克激光粒度分析仪(型号LS-C-IIA)测试滑石粉的粒径分布,得出粒径主要分布范围为11~28.56 μm。在入口体积风量为3 000 m3/h时,通过粉尘发生系统,使除尘器运行阻力达到清灰临界值(实验中设定为2 kPa),然后开始清灰。

表1 清灰实验的工况参数

Tab.1 Parameters of ash removal test

参数数值滤袋褶数8、 10、 12褶皱比0.58、 0.71、 0.86脉冲压力/MPa0.4、 0.5、 0.6参数数值脉冲宽度/ms100、 150、 200喷嘴直径/mm8喷吹距离/mm120

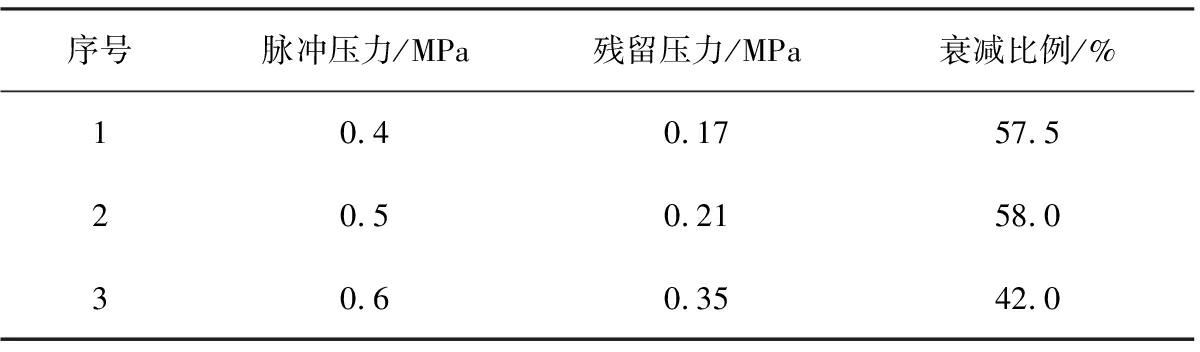

需要注意的是,由于受到脉冲阀以及喷嘴的影响,因此喷吹过程中脉冲压力会存在一定的衰减,且脉冲清灰结束后气包内仍有剩余压力,气包中的压缩空气没有完全喷吹到滤袋中[20]。为了提高实验结论的可靠性,实验同时测试3种脉冲压力下喷吹结束后气包的残留压力,如表2所示。通过计算发现,随着脉冲压力的增大,气包残留压力也随之增大。

表2 脉冲喷吹后的残留压力

Tab.2 Residual pressure after pulse-jet

序号脉冲压力/MPa残留压力/MPa衰减比例/%10.40.1757.520.50.2158.030.60.3542.0

1.3 误差分析

实验中侧壁峰值压力采用压力传感器(型号YW-130)测量,其精度为±0.50%,量程为-10~10 kPa。根据误差原理[21],侧壁峰值压力的标准不确定度基于公式(1)、 (2)和(3)计算。

1)传感器引入的不确定度分量u1,

(1)

2)仪表分辨率引入的不确定度分量u2,

(2)

3)合成的标准不确定度u,

(3)

式中: Ps为侧壁峰值压力的标准不确定度; Pr为仪器量程; k为包含因子,仪表数值为均匀分布时取3; Pd为压力传感器分辨率。

2 结果与讨论

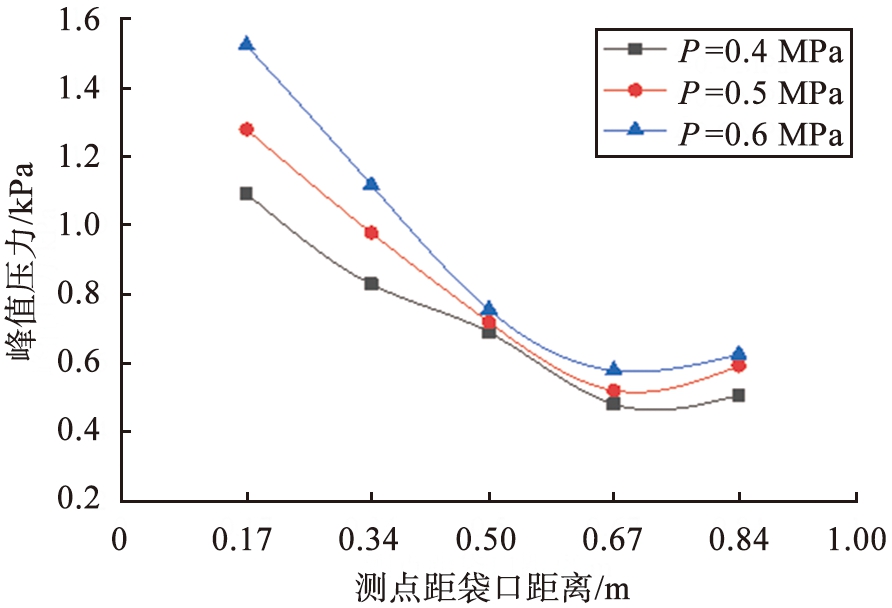

褶数N=8、 脉冲压力分别为0.4、 0.5、 0.6 MPa、 脉冲宽度为150 ms时,滤袋侧壁峰值压力沿长度方向的分布如图3所示。需要注意的是,实验中记录的压力为气包的压力,而高压气流经过脉冲阀、 喷吹管和喷嘴时,会有一定程度的衰减,且在喷吹过程中压力也不是恒定的。为了便于分析对比,此处用气包压力作为脉冲压力。由图可知,3种脉冲压力条件下,滤袋侧壁峰值压力沿长度方向的分布规律基本一致,呈现先减小后增大的规律,且随着脉冲压力增大而增大。主要原因是从喷嘴喷出的高速一次气流卷吸周围空气(二次气流),气流高速进入褶皱滤袋上端,与滤袋内侧壁发生碰撞,动压转化为静压,导致靠近袋口处(测点1#)的峰值压力较大;射流迅速向下运动,进入滤袋内的压缩空气成为受限射流,喷吹气流向袋底运动的过程中与滤袋侧壁不断发生碰撞,气流的动压转换为静压,气体能量不断耗散; 同时气流也在持续向外渗透, 导致气量和滤袋内的气流速度越来越小, 压力减小。 当气体运动到底部区域时, 脉冲气流会在底部发生反弹蓄积, 反弹的气流与穿过侧壁的气流汇合造成压力变大, 因此, 5#测点位置处的压力相较于4#测点处的大。

图3 不同脉冲压力下侧壁峰值压力的分布

Fig.3 Sidewall maximum pressure distribution with different pulse-jet pressure

此外, 由图3还可以发现, 滤袋侧壁峰值压力的增幅与脉冲压力增幅并不同步。 当脉冲压力由0.4 MPa增至0.5 MPa时, 1#—5#测点的压力增幅分别为16.9%、 17.9%、 4.3%、 8.3%、 16.5%。 脉冲压力由0.4 MPa增至0.6 MPa时, 1#—5#测点压力增幅分别为39.2%、 34.7%、 9.6%、 20.3%、 23.2%。1#、 2#测点的峰值压力的增幅比4#、 5#测点大, 3#测点压力变化不明显。 上述分析表明, 随着脉冲压力的增大, 滤袋上部区域峰值压力的增幅相较于中、 下部区域有明显提升, 随着脉冲压力的增大, 喷吹气流自身动能和诱导气量增大, 从而形成更大的反向气流, 导致滤袋底部侧壁峰值压力增大[22], 这种压力增幅程度的不同导致滤袋清灰不均匀。 相关研究表明[23], 滤袋达到有效清灰时的侧壁峰值压力为500~600 Pa, 综合考虑脉冲清灰装置的压力损失, 实际工程中0.4 MPa的脉冲压力可以实现有效清灰, 本实验中0.4 MPa的脉冲压力, 可达到清灰效果。

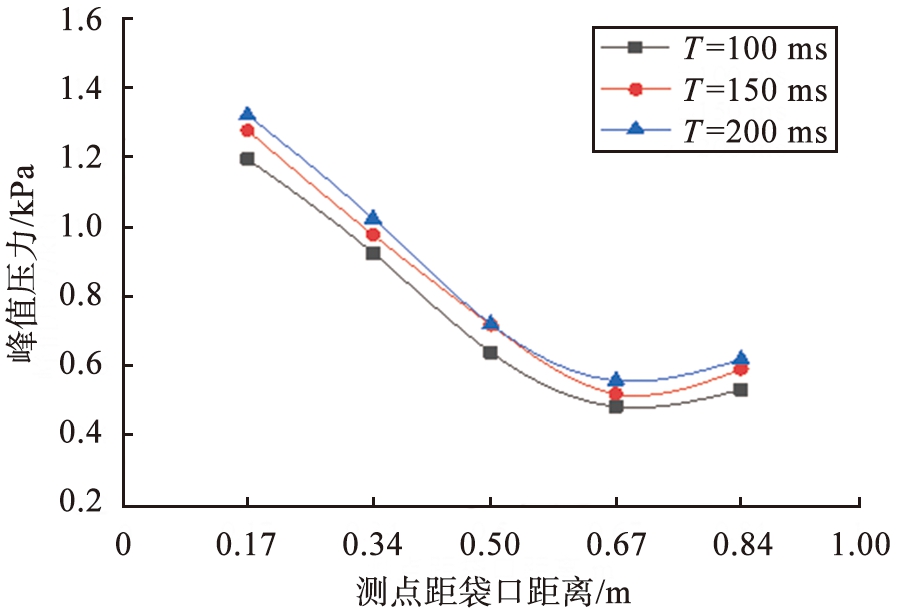

褶数N=8、 脉冲压力为0.5 MPa、 脉冲宽度分别为100、 150、 200 ms时,滤袋侧壁峰值压力沿长度方向的分布情况如图4所示。由图可知,当脉冲宽度增大时,滤袋测点处的峰值压力有所提高,但增幅并不显著。在实际喷吹过程中,侧壁峰值压力主要受诱导气流量的影响,脉冲宽度的大小无法有效改变诱导气流量。一般工程清灰时的脉冲宽度为100 ms,持续增大脉冲宽度并不能有效改善清灰效果,反而会要求更大的气包和更多的压缩空气。

图4 不同脉冲宽度下侧壁峰值压力的分布

Fig.4 Sidewall maximum pressure distribution with different pulse width

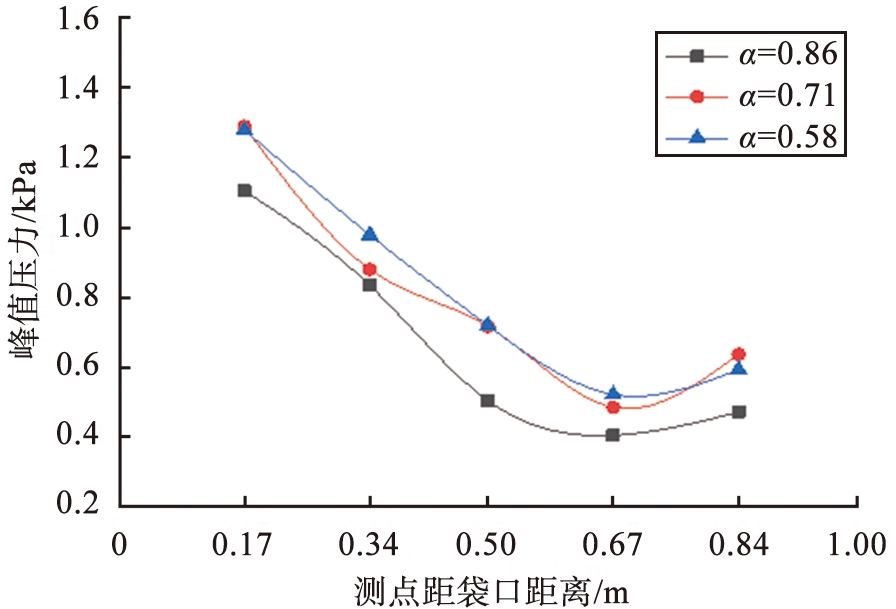

脉冲压力为0.5 MPa、 脉冲宽度为150 ms、 褶皱比分别为0.58、 0.71、 0.86时,滤袋侧壁峰值压力沿长度方向的分布如图5所示。由图可知,较大的褶皱比对应的峰值压力较小,α=0.58、 0.71的2种滤袋测点峰值压力相差不大,表明当褶皱比较小时,对滤袋峰值压力影响不显著,而当褶皱比超过0.71时,褶皱比对峰值压力的影响变得显著。 主要原因是当褶皱比增大时,滤袋过滤面积增大,脉冲压力和脉冲宽度相同,进入滤袋的喷吹气流量和诱导气流量是不变的,较大的过滤面积使得较多的高速气流透过滤袋进入除尘器,沿长度方向的气流量减少,从而导致滤袋侧壁峰值压力减小。

图5 不同褶皱比下侧壁峰值压力的分布

Fig.5 Sidewall maximum pressure distribution with different pleated ratio

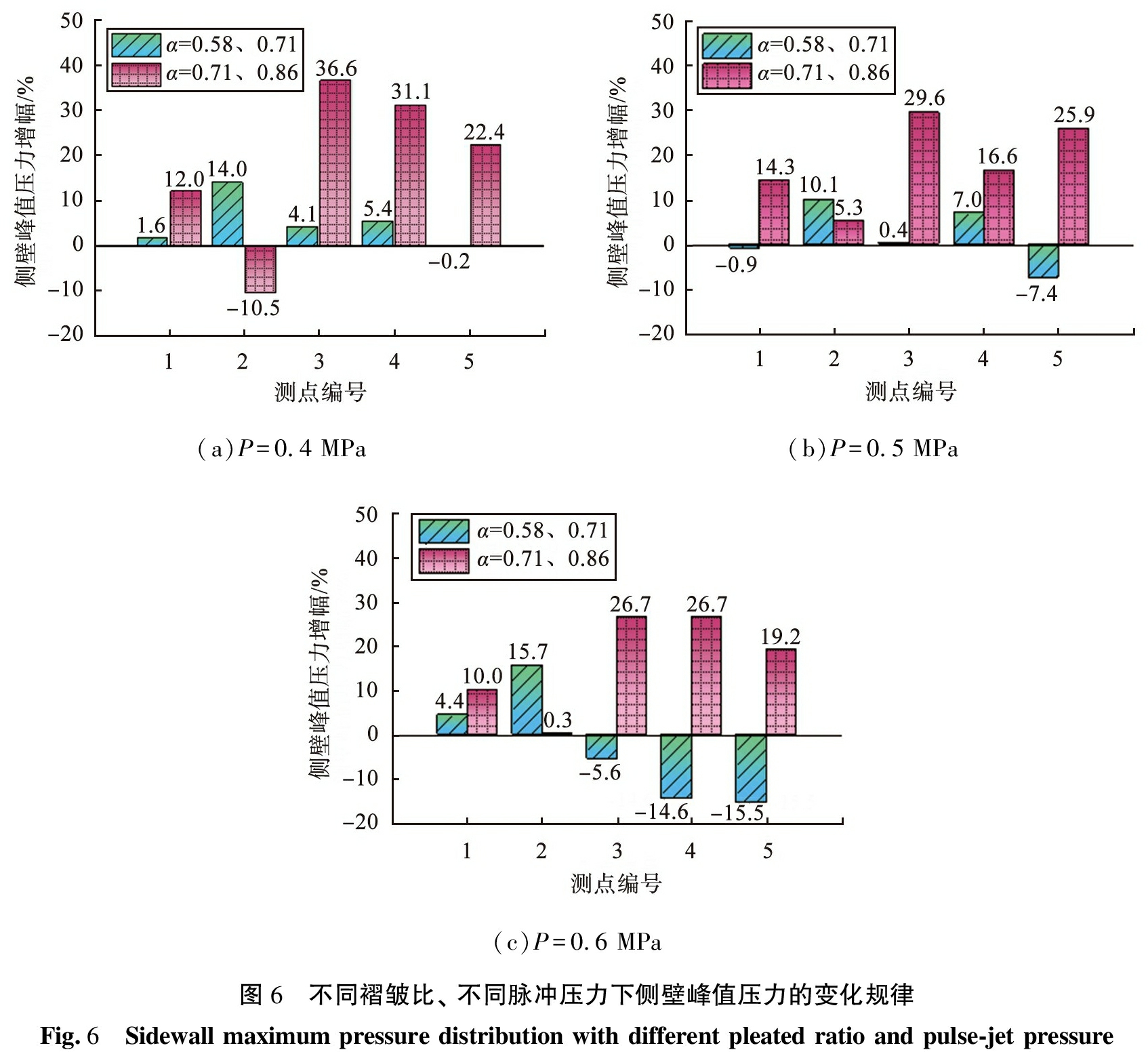

褶皱比对侧壁峰值压力的影响如图6所示, 脉冲宽度为150 ms。 由图6(a)可知, 脉冲压力为0.4 MPa时, α=0.58、 0.71情况下侧壁峰值压力小幅增加,α=0.71、 0.86情况下峰值压力大幅增加。由图6(b)可知,脉冲压力增至0.5 MPa时,α=0.58、 0.71情况下5#测点的峰值压力增幅为负值,即靠近袋底的峰值压力略微减小。由图6(c)可知,脉冲压力为0.6 MPa,α=0.58、 0.71时,3#—5#测点峰值压力的增幅均为负值,即3#—5#测点的峰值压力均有所减小;而1#—2#测点增幅为正值,即峰值压力增大。

褶皱比α=0.58、 0.71时,1#—5#测点侧壁峰值压力的波动范围为0.2%~15.7%。α=0.71、 0.86时,1#—5#测点峰值压力的波动程度为5.3%~36.6%,峰值压力明显增大。表明α=0.58、 0.71对滤袋峰值压力的影响较小,α=0.71、 0.86对峰值压力的影响较大,尤其当α=0.71、 0.86时,3种脉冲压力下3#—5#测点的峰值压力均增大,且增幅较大,表明α=0.86时,滤袋峰值压力较小,滤袋下半部的清灰效果较差。

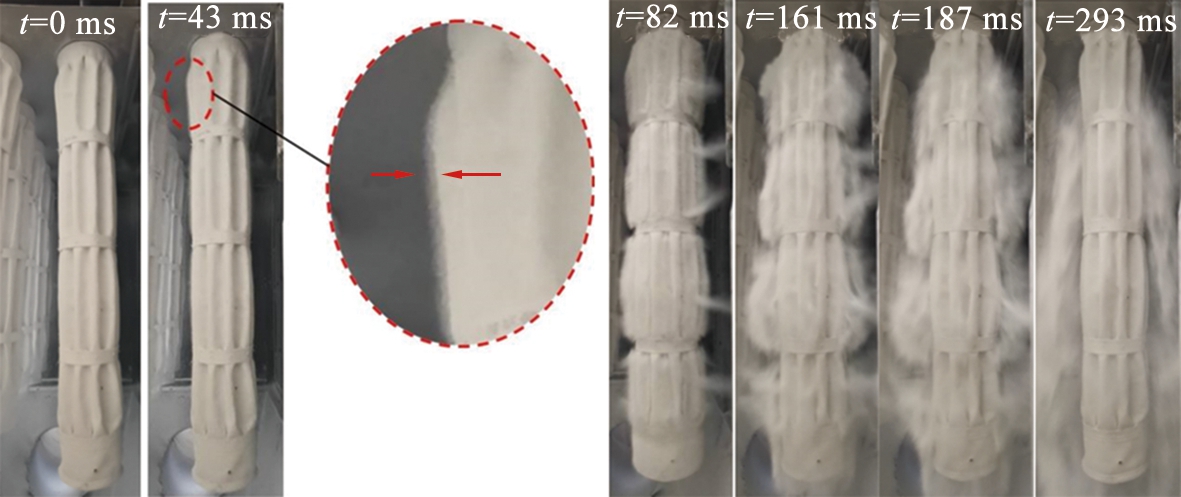

图7所示为褶数N=8、 脉冲压力为0.5 MPa时,不同时刻粉尘的动态脱离形貌。由图可知,0 ms时刻, 气流尚未进入滤袋, 表面无粉尘脱离; 43 ms时刻, 高速气流诱导二次气流进入滤袋, 滤袋顶部粉尘开始脱离; 82 ms时刻, 滤袋开始明显膨胀, 带动粉尘脱离,但与43 ms时刻比较,尽管此时滤袋测孔处有气流穿透,滤袋整体仍在持续膨胀变形;161 ms时刻,滤袋继续膨胀,滤袋四周粉尘量明显增多;187 ms时刻,脉冲气流作用结束,滤袋基本恢复原状,粉尘开始呈现明显下降过程;293 ms时刻,清灰结束,粉尘在重力作用下沉降。由粉尘动态脱落过程可知,与滤袋中、下区域脱落的粉尘量相比,滤袋上部区域脱离粉尘量较多。主要原因是高速脉冲气流和二次气流在滤袋上部区域膨胀、扩散并与滤袋内侧壁面发生碰撞,导致滤袋膨胀,同时滤袋侧壁峰值压力增大,滤料拦截的粉尘开始脱离;随着气流量与速度衰减,气流对滤袋影响作用减弱,滤袋下部清灰效果变差。通过粉尘剥离状态可知,一部分粉尘是由于脉冲气流穿透滤料携带脱离,离开滤袋表面,另一部分粉尘是高速气流遇到滤袋,气流动压转化为静压,致使滤袋膨胀,使得滤料中拦截的粉尘脱离。不同时刻粉尘的脱离形貌也同样表明沿长度方向侧壁峰值压力呈现图3—5的分布规律。

(a)P=0.4 MPa(b)P=0.5 MPa(c)P=0.6 MPa图6 不同褶皱比、 不同脉冲压力下侧壁峰值压力的变化规律Fig.6 Sidewall maximum pressure distribution with different pleated ratio and pulse-jet pressure

图7 不同时刻粉尘脱落形貌

Fig.7 Dust separation pattern at different times

3 结论

1)不同喷吹参数时, 滤袋侧壁峰值压力沿长度方向分布规律基本一致, 呈现先减小后增大的规律, 且随着脉冲压力增大而增大, 但是滤袋侧壁峰值压力的增幅与脉冲压力增幅并不同步, 对滤袋上半部分的影响较显著; 当脉冲宽度增大时, 滤袋测点处的侧壁峰值压力有所提高, 但增幅不显著; 褶皱比对侧壁峰值压力分布的影响较为显著, 虽然较大的褶皱比在过滤方面具有较好的效果, 但褶皱比过大会影响清灰效果。α=0.71、 0.86时, 3种脉冲压力下3#—5#测点的峰值压力增幅较大, 滤袋下半部的清灰效果较差。 脉冲压力为0.4~0.6 MPa、 脉冲宽度为100~200 ms时, 褶皱比为0.71的滤袋清灰效果较好。

2)粉尘动态脱离结果表明,清灰是在高速脉冲气流携带和滤袋膨胀2种机制下共同实现的。清灰气流在43 ms时刻就开始作用于滤袋上部,少量粉尘开始剥离;82~161 ms时刻,滤袋持续向外膨胀,有大量粉尘脱落;187 ms时刻,脉冲气流作用结束,粉尘开始明显下落,脱落轨迹近似抛物线;整个粉尘脱落过程需293 ms。相较于滤袋中、 下部区域,滤袋上部区域脱落的粉尘量较大,与滤袋侧壁峰值压力沿长度方向分布规律相吻合。

[1]郭乃盐, 赵霞. 除尘滤袋失效在线检测分析系统的研发[J]. 国际纺织导报, 2021, 49(7): 28-31, 34.

GUO N Y, ZHAO X. The system for online detection and analysis of dust filter bag failure is currently under research and development[J]. International Textile Guide, 2021,49(7): 28-31, 34.

[2]YUAN N, REN L, WANG B, et al. Experimental study on the effects of diversion device on pulse-jet cleaning of horizontal filter cartridge[J]. Process Safety and Environmental Protection, 2021, 145: 247-254.

[3]TANABE E H, BARROS P M, RODRIGUES K B, et al. Experimental investigation of deposition and removal of particles during gas filtration with various fabric filters[J]. Separation and Purification Technology, 2011, 80(2): 187-195.

[4]LI Z H, LIU J F, JIAO L, et al. The numerical simulating research about the pulse cleaning process of bag filter[J]. Key Engineering Materials, 2012, 501: 509-514.

[5]KIM E, BYUN Y, BAK H S, et al. Experimental study on the operating parameters of a pulse-jet filter bag cleaning system[J]. Sustainability, 2022, 14(12): 72-76.

[6]ANDERSEN B O, NIELSEN N F, WALTHER J H. Numerical and experimental study of pulse-jet cleaning in fabric filters[J]. Powder Technology, 2016, 291: 284-298.

[7]彭涛, 丁昕越, 刘雪东, 等. 基于CFD-DEM的金属纤维滤网反吹过滤特性研究[J]. 中国粉体技术, 2021, 27(4):84-92.

PEN T, DING X Y, LIU X D, et al. Research on back-blowing characteristics of metal fiber filter based on CFD-DEM[J]. China Powder Science and Technology, 2021, 27(4): 84-92.

[8]SIEVERT J, LOFFLER F. Fabric cleaning in pulse-jet filters[J]. Chemical Engineering &Processing Process Intensification, 1989, 26(2): 179-183.

[9]QIAN Y, BI Y, ZHANG M, et al. Effect of filtration operation and surface treatment on pulse-jet cleaning performance of filter bags[J]. Powder Technology, 2015, 277: 82-88.

[10]王凯, 周颖, 张磊, 等. 袋式除尘器喷吹过程气流行为的三维数值模拟[J]. 环境科学与技术, 2021, 44(3): 163-169.

WANG K, ZHOU Y, ZHANG L, et al. Three-dimensional numerical simulation of airflow behavior in bag filter injection process[J]. Environmental Science and Technology, 2021, 44(3): 163-169.

[11]LI S, CHENG H, HU S, et al. Study on the influence of built-in open-hole dust cleaner on the cleaning performance of cartridge filter[J]. Process Safety and Environmental Protection, 2023, 173: 786-799.

[12]WU Q, XIE W, CHEN J, et al. Effect of annular baffles on the pulsed-jet performance of dust filter cartridge regeneration[J]. Powder Technology, 2023, 421: 118450.

[13]LI S, WANG F, XIN J, et al. Study on effects of particle size and maximum pressure drop on the filtration and pulse-jet cleaning performance of pleated cartridge filter[J]. Process Safety and Environmental Protection, 2019, 123: 99-104.

[14]LI S, ZHOU F, XIE B, et al. Influence of injection pipe characteristics on pulse-jet cleaning uniformity in a pleated cartridge filter[J]. Powder Technology, 2018, 328: 264-274.

[15]HU S, LI S, JIN H, et al. Study of a new type slit injection pipe on pulse cleaning performance to the rectangular flat pleated filter[J]. Powder Technology, 2021, 394: 459-467.

[16]LI J, WU D, WU Q, et al. Design and performance evaluation of novel colliding pulse jet for dust filter cleaning[J]. Separation and Purification Technology, 2019, 213: 101-113.

[17]LI J, WANG P, WU D, et al. Numerical study of opposing pulsed-jet cleaning for pleated filter cartridges[J]. Separation and Purification Technology, 2020, 234: 116086.

[18]HU F, TAN Z, XIONG G, et al. Analysis on pulse dust cleaning performance of Laval nozzle used for bag filters[J]. Air Waste Manage Assoc, 2019, 37: 117-122.

[19]LI Q, ZHANG M, QIAN Y, et al. The relationship between peak pressure and residual dust of a pulse-jet cartridge filter[J]. Powder Technology, 2015, 283: 302-307.

[20]苏正通, 林子捷, 李建龙, 等. 文丘里喷嘴改进金锥滤筒脉喷清灰性能的数值模拟[J]. 环境工程学报, 2022, 16(1): 220-229.

SU Z T, LIN Z J, LI J L, et al. Numerical simulation of the performance of pulse jet dust cleaning of venturi nozzle improved golden cone filter[J]. Chinese Journal of Environmental Engineering, 2022, 16(1): 220-229.

[21]郑显锋, 邓鹏波, 张岩. 工业生产中压力测量系统测量结果不确定度研究[J]. 自动化与仪表, 2022, 37(11): 54-57, 63.

ZHENG X F, DENG P B, ZHANG Y, et al. The research focuses on the uncertainty of measurement results in pressure measurement systems used in industrial production[J]. Automation and Instrumentation, 2022, 37(11): 54-57, 63.

[22]KANG F, CHENG H, LENG H, et al. Performance optimization of rectangular flat pleated filter with slit nozzle for dust cleaning[J]. Powder Technology, 2020, 376: 320-331.

[23]LU H C, TSAI C J. Influence of design and operation parameters on bag-cleaning performance of pulse-jet baghouse[J]. Journal of Environmental Engineering,1999,125(6): 583-591.