超微粉碎技术是一种细化产品的技术,已广泛应用于化工、 冶金、 矿业、 建材、 日化、 食品、 医药、 农业、 环保与航空航天诸多领域。为了满足各行业进一步缩小产品粒径分布范围的需求,超微粉碎机的结构也在不断优化,但工作区域内复杂的流场状态增加了对设备进行技术改造的难度。

超微粉碎机的内腔体有粉碎区和分级区2个工作区域。超微粉碎机理想的工作状态是物料先进入粉碎区域进行粉碎,粉碎后的物料颗粒被气流引入分级区经筛选后出料;但在实际生产过程中,由于刀盘的高速旋转,粉碎区内一部分被过度粉碎的物料被气流吸引而不能及时出料,另一部分未被及时粉碎的物料被抛至旋转的分级轮附近,与分级轮叶片发生碰撞并扰乱物料进入分级轮,因此,对于超微粉碎机而言,有效的分级功能是既要能使已被完全粉碎的物料颗粒及时出料,又要能防止未被完全粉碎的粗颗粒混入成品,保证分级后具有合格粒径的细粉含量,从而提高分级效率[1]。综上,确定工作区域刀盘和分级轮的较优转速非常重要。

目前,关于颗粒空气分级技术的研究热点主要集中在调控分级流场、 优化分离过程和混合流型耦合分级3个方面[2],其中,调控分级流场的研究最为有效,控制手段主要有改变结构参数、 调整操作参数、 增设内构件以及避免分级区域内不规则气体运动等。

在改变结构参数方面,任成等[3]、 Zeng等[4]、 Mou等[5]、 于昂等[6]通过改变分级轮的结构几何参数,研究了分级轮的导向叶片形状和叶片数量对分级流场的影响,研制的新的导向叶片结构有利于改善分级性能。Yu等[7]提出了分级室蜗壳设计方法,为颗粒分级提供了良好的流场分布。Betz等[8]发现导流板对分级效率的影响主要取决于分级轮的转速。

在调整操作参数方面,Zeng等[9] 、 Sun等[10]研究了分级轮转速及进口风速对分级的影响, 得到了针对特定物料时的最优分级轮转速和进风速度。 Sun等[11]发现增大进风量可以提高产品的细度以及分级效率。Li等[12] 、 Altun等[13]采用实验和仿真手段, 研究了颗粒密度和组合物料组成对产品产率的影响。 Denmud等[14]、 Eswaraiah等[15]、 Petit等[16]通过改变进料速率获得切割粒径的变化规律以及最优进料速率。 在操作参数之间的匹配关系方面, Zhou等[17]通过改变进料口的加速流场和分级流场的速度, 通过分析颗粒分级轨迹, 获得了进料口加速流场和分级流场的速度匹配关系。 楼琦等[18]结合操作参数和结构参数研究分级流场, 相较于进风口速度和分级轮叶片数, 分级轮转速是影响分级粒径的更重要的因素。

在增设内构件以及避免分级区域内不规则气体运动(如随机涡流和局部速度热点等)方面,刘华洁等[19]研究了分级轮叶片间的压力分布,获得分级轮叶片间速度分布规律;对于分级轮叶片间的流道涡,冯乐乐等[20]研究了叶片流道间旋涡的位置和涡量,得出了叶片间流道涡的运动规律。

综上所述,研究调控分级流场对于优化物料分级效果十分有效,但对于超微粉碎机而言,为了获得最优的粉碎效果并保证出料颗粒细微且均匀,还应综合考虑粉碎区域对分级区域流场的影响。本文中,在一定的刀盘转速条件下使用超微粉碎机进行粉碎实验,分析不同喂料频率对刀盘粉碎效果的影响,优选喂料频率,确定实验对照组试样,通过对比试样的粒径数据,分析刀盘和分级轮转速对颗粒的粉碎与分级效果的影响;采用版本为2022 R1的Fluent软件模拟分级轮转速对分级效果的影响,在考虑刀盘扰动的情况下,研究不同分级轮转速时物料分级与气流流场分布,确定较优分级轮转速,为超微粉碎机的设计与操作参数的合理选择提供参考。

1 实验装置与仿真模型

1.1 超微粉碎机的结构与工作原理

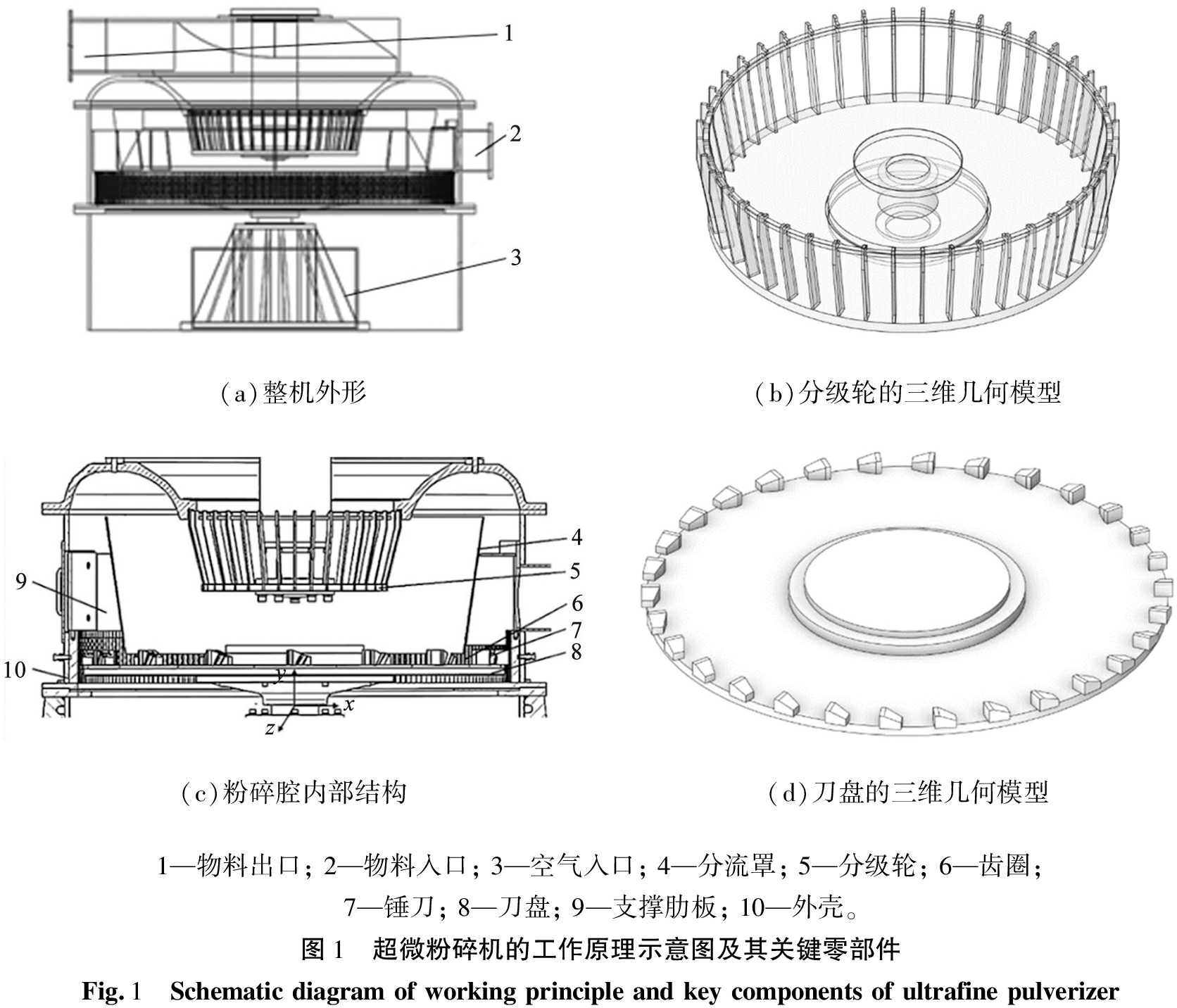

超微粉碎机的工作原理及其关键零部件如图1所示。由图1(a)、 (c)可见,物料从物料入口进入超微粉碎机,在物料进入超微粉碎机后被分流罩分流,向粉碎区域运动,随后受到高速旋转的刀盘上安装的锤刀击打而被粉碎,部分物料被击飞至外壳上安装的齿圈而被粉碎,空气入口处进入的气流将粉碎后的物料带到分级轮附近进行分级,分级后的物料从物料出口处出料;图1(b)、 (d)所示为分级轮与刀盘的三维几何模型,分级轮转速为100~1 000 r/min。

(a)整机外形(b)分级轮的三维几何模型(c)粉碎腔内部结构(d)刀盘的三维几何模型1—物料出口; 2—物料入口; 3—空气入口; 4—分流罩; 5—分级轮; 6—齿圈;7—锤刀; 8—刀盘; 9—支撑肋板; 10—外壳。图1 超微粉碎机的工作原理示意图及其关键零部件Fig.1 Schematic diagram of working principle and key components of ultrafine pulverizer

1.2 网格划分与边界条件

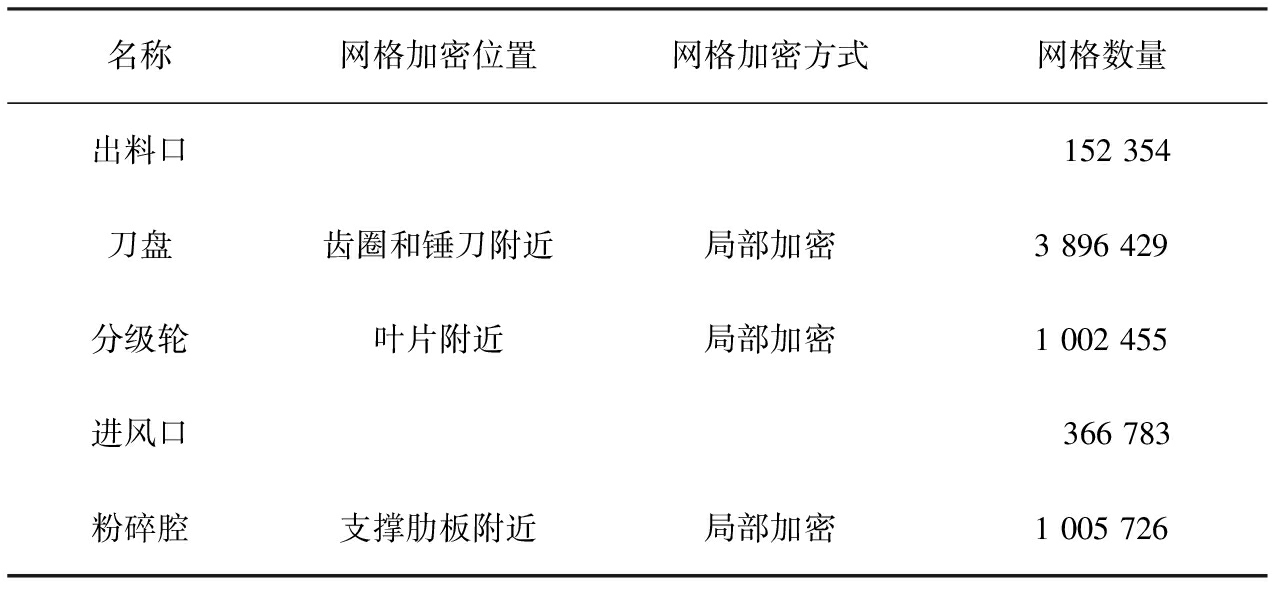

运用 Solid Works软件(2019版)对超微粉碎机进行实体建模;在Fluent Meshing软件(2022 R1版)中进行网格划分,网格类型全部为多面体。超微粉碎机的三维网格模型如图2所示。由图2可见,物料入口和空气入口设置为速度边界,物料出口设为压力边界;设置刀盘和分级轮为动区域,其他区域为静区域,动区域和静区域的交界面设置为信息交互面。网格设置信息如表1所示。

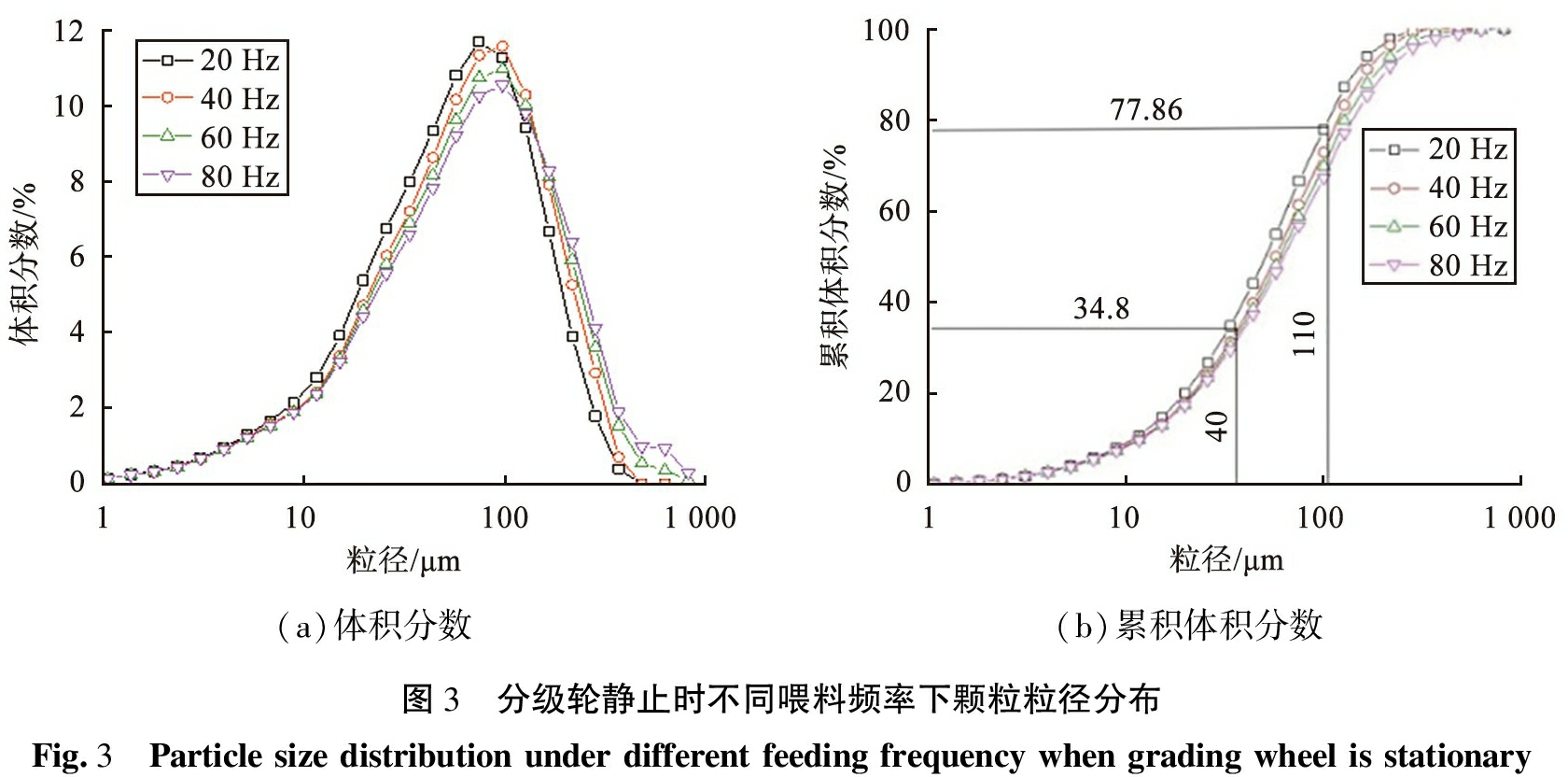

表1 网格设置信息

Tab.1 Grid setting information

名称网格加密位置网格加密方式网格数量出料口152 354刀盘齿圈和锤刀附近局部加密3 896 429分级轮叶片附近局部加密1 002 455进风口366 783粉碎腔支撑肋板附近局部加密1 005 726

(a)整机外形(b)剖视图图2 超微粉碎机的三维网格模型Fig.2 Three-dimensional mesh model of ultrafine pulverizer

在超微粉碎机工作过程中,粉碎腔内部流动介质主要由空气和物料组成。在欧拉-拉格朗日多相流模型中,将气相(空气)视为连续相,把固相(物料)视为离散相。由于刀盘高速转动,超微粉碎机内部的主要流动方式为旋转流动,重整化群(renormalization group)k-ε湍流模型能够更好地模拟旋转流动情况,并能保持较高的精度,因此选择该模型进行数值模拟。采用离散相模型(discrete phase model,DPM)计算物料颗粒的运动轨迹,DPM可以直观地反映物料颗粒的运动情况,并且能够根据需求调节模拟颗粒的密度与粒径等参数。

2 实验结果与数据分析

实验原料为配方饲料。 为了测试饲料粒径分布的均匀性, 取3组配方饲料作为试样, 分别记为S1、 S2、 S3, 利用激光粒度测试仪测试颗粒粒径。 3组原料的体积分数分布和累积体积分数分布曲线具有较高的重合度, 说明原料颗粒粒径分布均匀, 将作为实验对照组来使用; 原料颗粒中, 粒径>0.5~40 μm的颗粒累积体积分数为29%, 粒径≤110 μm的颗粒累积体积分数为64.26%。

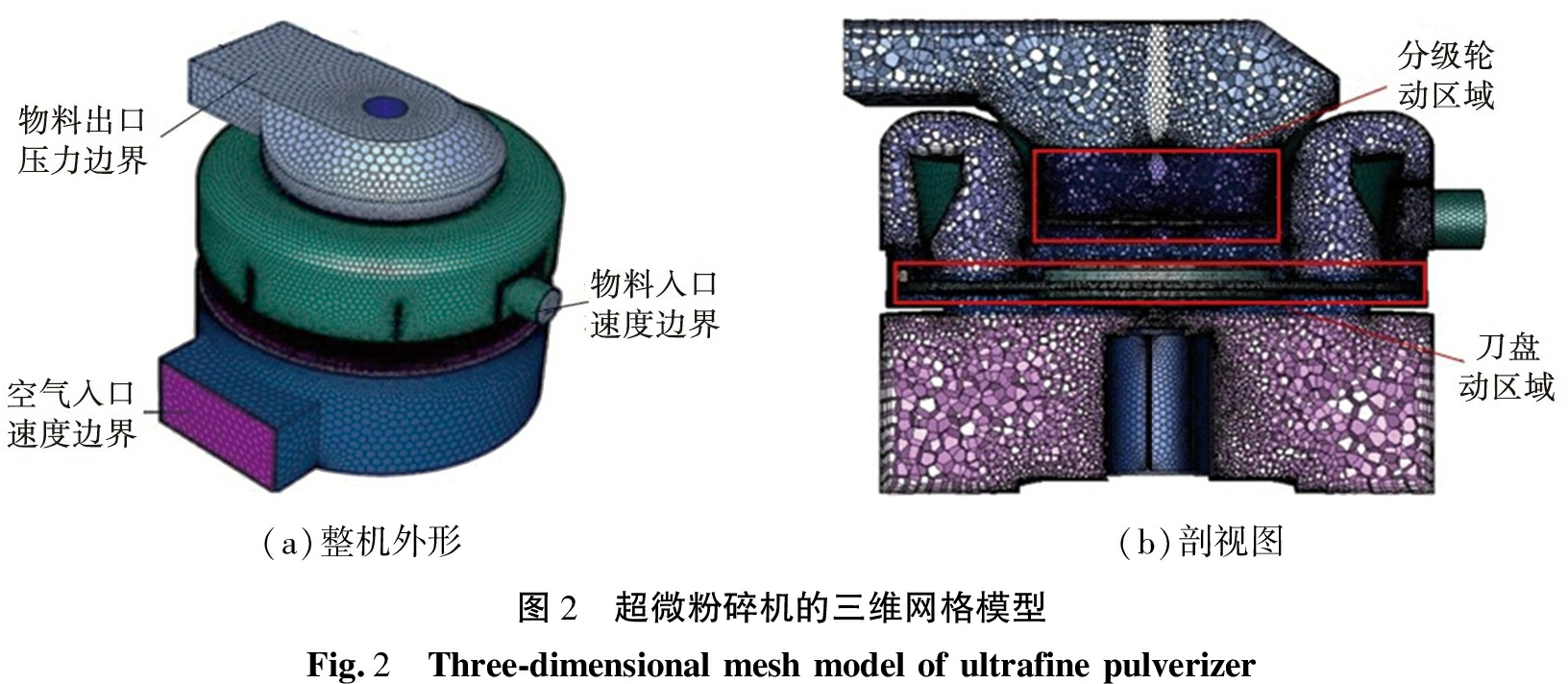

为了研究喂料频率对颗粒粒径分布的影响, 在刀盘转速为1 232 r/min时, 喂料频率分别设为20、 40、 60、 80 Hz; 为了避免旋转的分级轮叶片与颗粒发生碰撞, 分级轮设为静止状态。 经测试, 分级轮静止时颗粒粒径分布如图3所示。 由图可见, 不同喂料频率时的颗粒体积分数分布曲线与累积体积分数分布曲线基本一致, 说明喂料频率对颗粒粒径的影响较小; 喂料频率为20 Hz时, 粉碎后的颗粒中, 粒径>0.5~40 μm的颗粒累积体积分数为34.8%, 比S1增加了5.8%, 粒径≤110 μm的颗粒累积体积分数为77.86%, 比S1增加了13.6%, 说明颗粒在刀盘转速为1 232 r/min的条件下能够被有效粉碎。 综上, 喂料频率确定为20 Hz, 所得粉碎后的颗粒试样记为S4。

(a)体积分数(b)累积体积分数图3 分级轮静止时不同喂料频率下颗粒粒径分布Fig.3 Particle size distribution under different feeding frequency when grading wheel is stationary

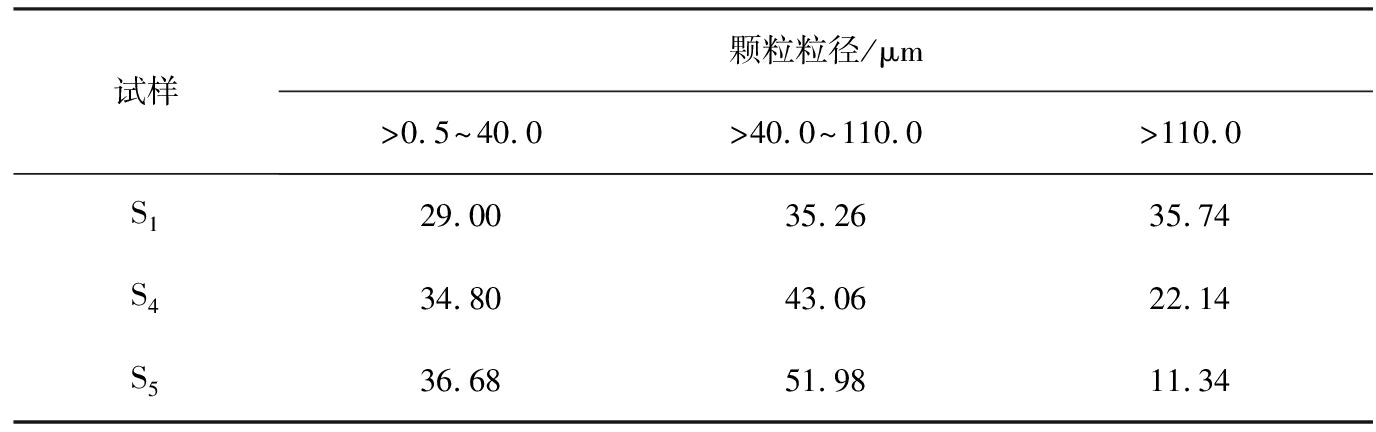

为了研究刀盘和分级轮对颗粒的粉碎和分级效果,在刀盘转速为1 232 r/min,喂料频率为20 Hz,分级轮转速为300 r/min时,进行饲料的粉碎和分级实验,所得粉碎后的颗粒试样记为S5。取试样S1、 S4、 S5进行对比,3种试样的颗粒体积分数与累积体积分数如表2所示。由表2可知,粒径>110 μm时,S5的累积体积分数为11.34%,比S4、 S1的分别减小了10.8%、 24.4%;粒径>40~110 μm时,S5的累积体积分数为51.98%,比S4、 S1的增加了8.92%、 16.72%,粒径>0.5~40 μm的颗粒累积体积分数为36.68%,比S4、 S1的增加了1.88%、 7.68%,说明分级轮的分级作用对颗粒中粒径≥40 μm的颗粒分级更有效,但对颗粒中粒径>0.5~40 μm的颗粒分级影响较小。

表2 3种试样的颗粒累积体积分数

Tab.2 Cumulative particle volume fraction of 3 samples %

试样颗粒粒径/μm>0.5~40.0>40.0~110.0>110.0 S129.0035.2635.74S434.8043.0622.14S536.6851.9811.34

3 仿真结果与分析

3.1 参数设置

为了进一步研究在有刀盘扰动条件下,分级轮转速对颗粒分级效果的影响,优选分级轮转速,采用超微粉碎机三维模型进行分级过程的数值模拟。仿真设置中,将刀盘转速设置为1 232 r/min,喂料频率为20 Hz,分级轮转速设为5组,分级轮转速为0,所得试样记为P1,其余4组分级轮转速分别为300、 600、 900、 1 000 r/min,所得试样分别记为P2、 P3、 P4、 P5。

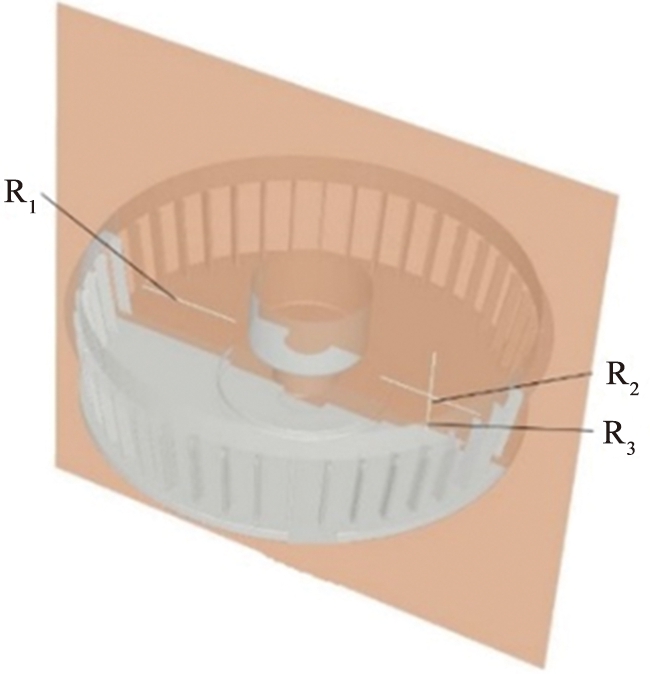

根据实验数据,仿真的颗粒粒径取为≥30~100 μm;为了避免刀盘的干扰,按实验所得的颗粒的体积分数分多组射入粉碎腔。在分级轮的对称截面上,分别选取3条线段作为监测线,取样线位置如图4所示。由图4可见,2条监测线分别为径向线段R1、 R2,1条监测线为垂直线段R3,在监测线的位置测量气流的速度场和压力场。

图4 取样线位置

Fig.4 Location of sampling line

3.2 颗粒出口截面处质量流率的监测与分析

利用仿真颗粒在物料出口截面处的质量流率占比间接反映仿真颗粒的出料情况,质量流率为出口截面处单位时间内通过颗粒的质量,质量流率占比为某粒径颗粒的质量流率除以所有颗粒的质量流率,质量流率占比的计算式为

(1)

式中: M为质量流率占比; Mn为某粒径颗粒的质量流率; M2为所有颗粒的质量流率。

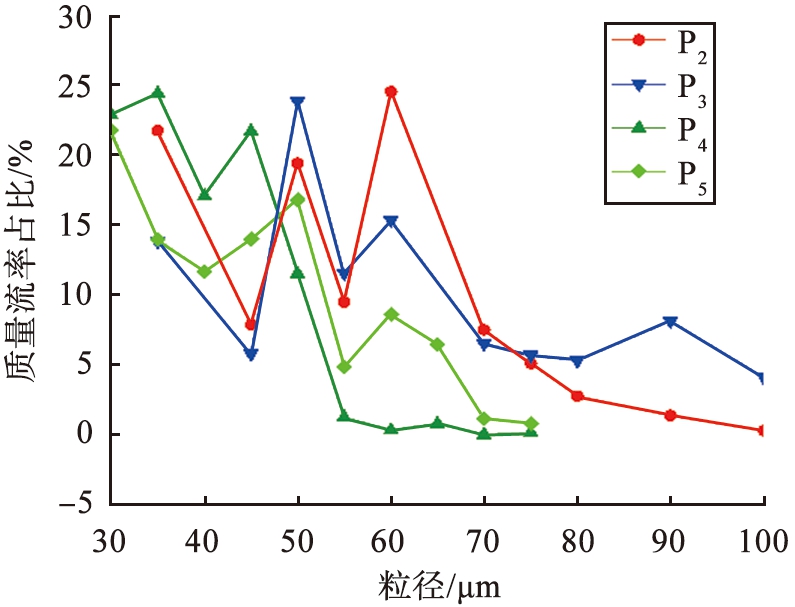

物料出口截面处,不同分级轮转速条件下颗粒的质量流率占比随粒径的变化如图5所示。从图5可以看出,当分级轮转速为300、 600、 900、 1 000 r/min时,物料出口截面质量流率占比最高的颗粒粒径依次为60、 50、 35、 30 μm, 随着分级轮转速增加, 物料出口质量流率占比最高的颗粒粒径依次递减, 细颗粒出料明显增多; 当分级轮转速为900 r/min时, 粒径为45 μm的颗粒质量流率占比出现迅速下降趋势, 最大颗粒的粒径为75 μm, 粗颗粒被分级轮有效地筛选;当分级轮转速增至1 000 r/min时,虽然总体趋势与转速900 r/min基本一致,但粒径为55~70 μm的颗粒质量流率占比局部增大。以上分析说明,在有刀盘扰动的条件下,增加分级轮转速有利于颗粒的分级,但转速过高也会导致分级效果下降,故存在较优的分级轮转速,转速为900 r/min。

图5 不同分级轮转速条件下颗粒的质量流率占比随粒径的变化

Fig.5 Changes of particle mass flow ratio with particle size under different grading wheel speed

3.3 宏观气流场分布

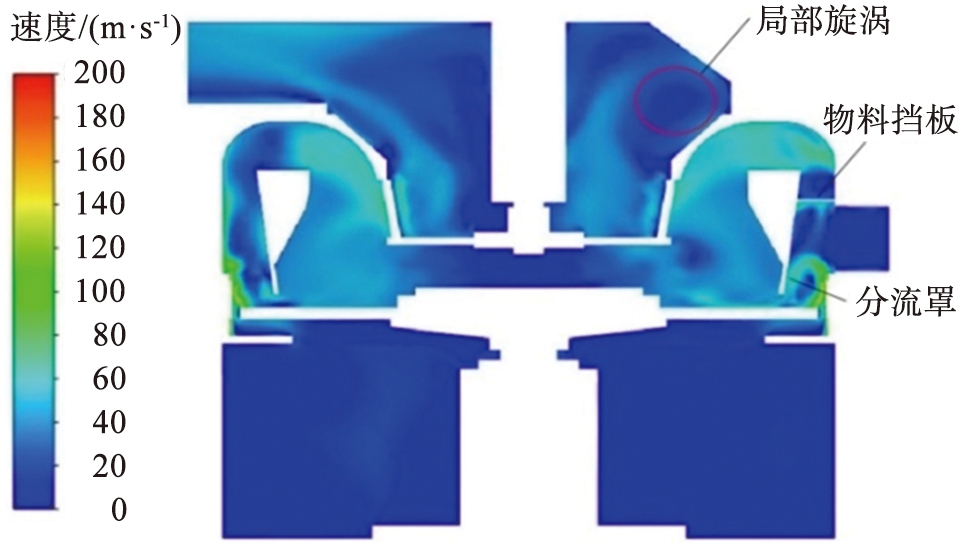

在超微粉碎机工作时,通常难以观察内部颗粒的复杂工况。为了深入了解超微粉碎机内部的工作流场,数值模拟工作流场进行可视化分析。在刀盘转速为1 232 r/min,分级轮转速为300 r/min, 喂料频率为20 Hz时,超微粉碎机内部的气流流场速度云图如图6所示。由图6可见,气流在物料挡板、齿圈和分流罩附近的速度较大,当气流携带物料运动至这些结构附近时,往往会产生剧烈的冲击,在这些结构位置处产生磨损,缩短了超微粉碎机部分部件的使用寿命,气流速度较大的位置与超微粉碎机实际的磨损位置相符,说明了超微粉碎机数值模拟方法的正确性; 在物料出口附近,由于物料出口结构的形状特殊,而且没有导流板对物料出口的气流进行引流,当上升气流与物料出口结构的壁面接触后,气流产生速度差形成局部旋涡,导致部分分级后的物料滞留在物料出口处难以及时出料,降低了超微粉碎机的生产效率。

图6 超微粉碎机内部气流的流场速度云图

Fig.6 Flow field velocity cloud image of air flow inside ultrafine pulverizer

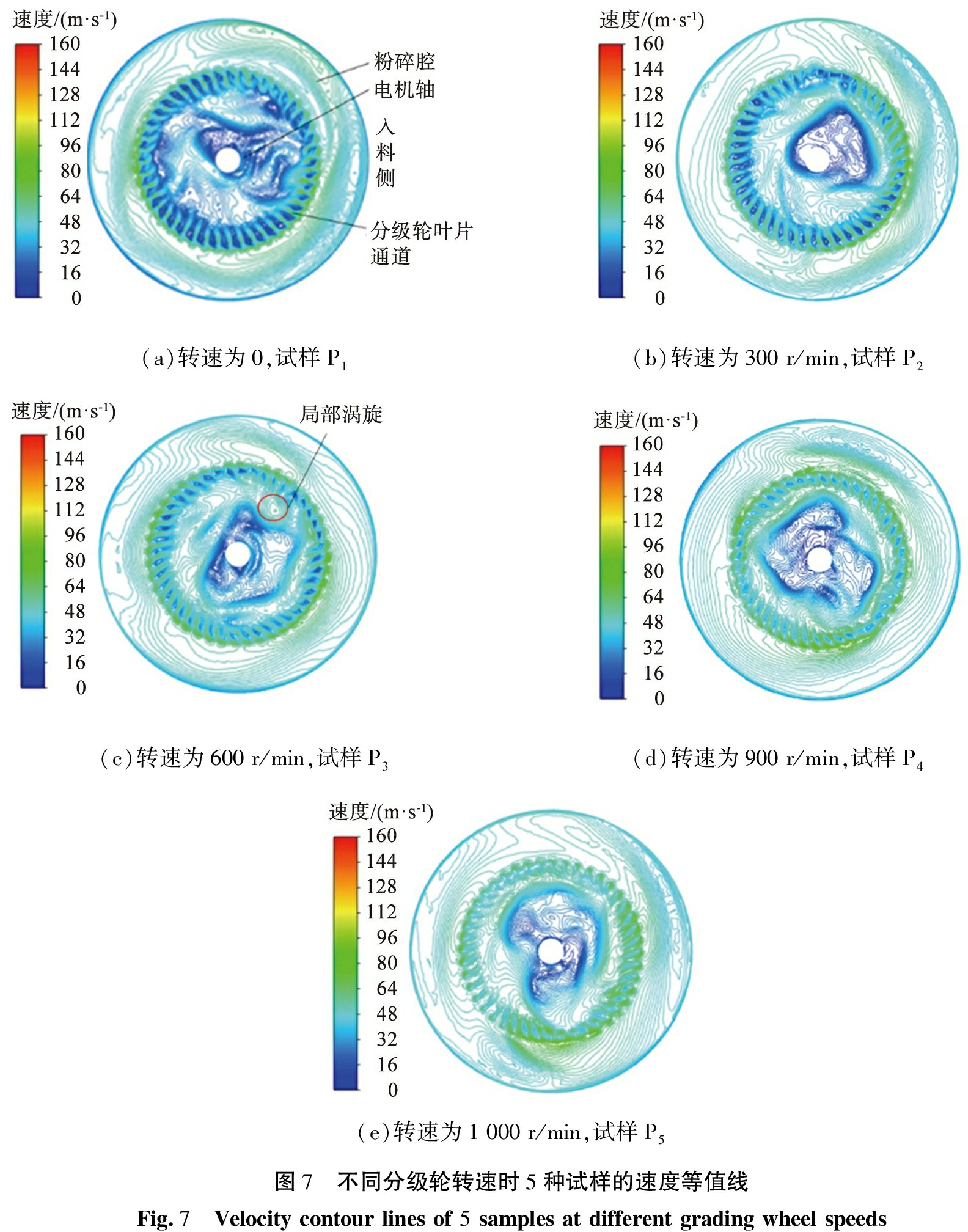

为了直观地反映粉碎腔内部气流的速度场的分布情况, 从分级轮中垂直于轴线取水平截面, 不同分级轮转速时5种试样的速度等值线如图7所示。 由图7(a)可见, 由于分级轮无转动, 因此整机内腔体的速度等值线分布密集; 由图7(b)可见,当分级轮转速为300 r/min时,由于流体具有黏性,分级轮周围流体速度增加,因此入料侧的速度等值线密集; 由图7(c)可见,当分级轮转速为600 r/min时,速度等值线密集位置改变,入料侧的速度等值线变稀疏,分级轮内部出现不利于物料分级的局部旋涡; 由图7(d)可见,当分级轮转速为900 r/min时,分级轮内部局部旋涡消失,整机内腔体的速度等值线分布相对均匀; 由图7(e)可见,分级轮达到最大转速1 000 r/min时,出现速度等值线密集的位置变多,内腔体的速度等值线分布均匀性再次变差。综上,当分级轮转速为900 r/min时, 速度等值线的均匀性最好,均匀的流场速度分布有利于气流携带颗粒平稳地流动。

(a)转速为0,试样P1(b)转速为300 r/min,试样P2(c)转速为600 r/min,试样P3(d)转速为900 r/min,试样P4(e)转速为1 000 r/min,试样P5图7 不同分级轮转速时5种试样的速度等值线Fig.7 Velocity contour lines of 5 samples at different grading wheel speeds

3.4 气流的速度与压力分布

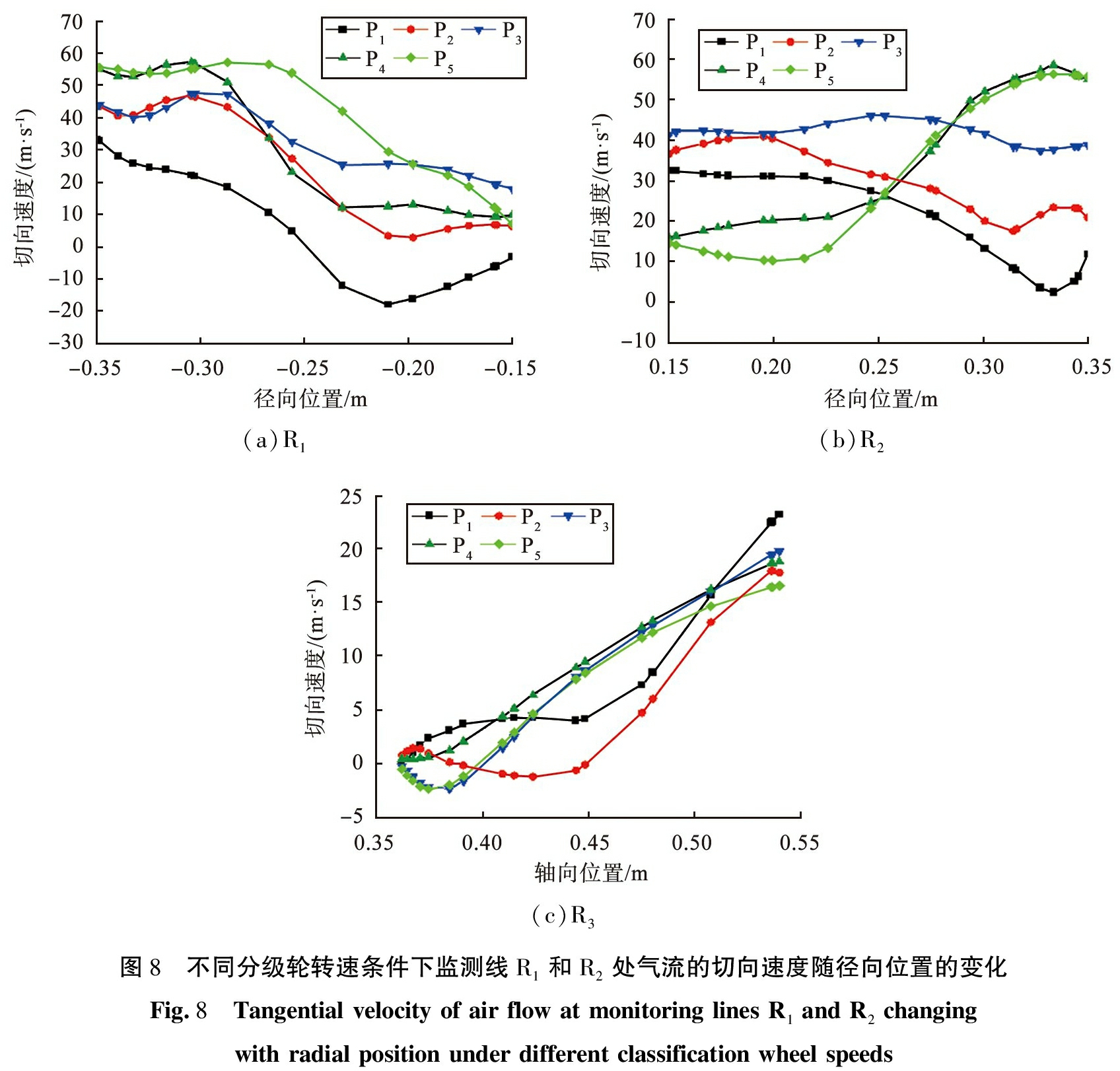

当超细粉体进行离心分级时,切向速度直接影响颗粒所受的离心力,粗、细颗粒的切向速度不同,所受到的离心力和出风口的吸力之差不一样,粗颗粒受到的离心力大于吸力会被分级出去,细颗粒受到的吸力大于离心力会被出风口吸力吸引出去,实现粗、细颗粒分级。不同分级轮转速条件下监测线R1和R2处气流的切向速度随径向位置的变化如图8所示。

(a)R1(b)R2(c)R3图8 不同分级轮转速条件下监测线R1和R2处气流的切向速度随径向位置的变化Fig.8 Tangential velocity of air flow at monitoring lines R1 and R2 changing with radial position under different classification wheel speeds

由图8(a)可见,在径向监测线R1上,分级轮转速越快,气流切向速度越大,随着远离分级轮叶片,气流速度逐渐减小;由图8(b)可见,在径向监测线R2上,由于靠近物料入口,流场受到进口物料的扰动,因此速度变化复杂。随着分级轮转速增加,气流流动速度也随之增快,物料入口对气流流动的影响逐渐减小,监测线R2上的切向速度变化规律逐渐与监测线R1一致,有利于使分级轮形成稳定的分级流场。监测线R3处气流的轴向速度如图8(c)所示。由图8(c)可见,改变分级轮转速,监测线R3上的轴向速度变化复杂。分级轮静止时,轴向速度首先增长缓慢,随着轴向高度的增加,速度增长变快;当分级轮转速为300 r/min时,轴向速度出现局部负值,说明分级轮旋转后,内部流场发生改变,速度变化更剧烈;随着分级轮转速增大,轴向速度出现负值的范围缩小,当分级轮为900 r/min时,轴向速度负值消失,气流整体表现为向上流动,有利于颗粒稳定地出料,但当分级轮转速为1 000 r/min时,轴向速度再次出现局部负值,轴向速度的稳定性变差,不利于物料颗粒出料。

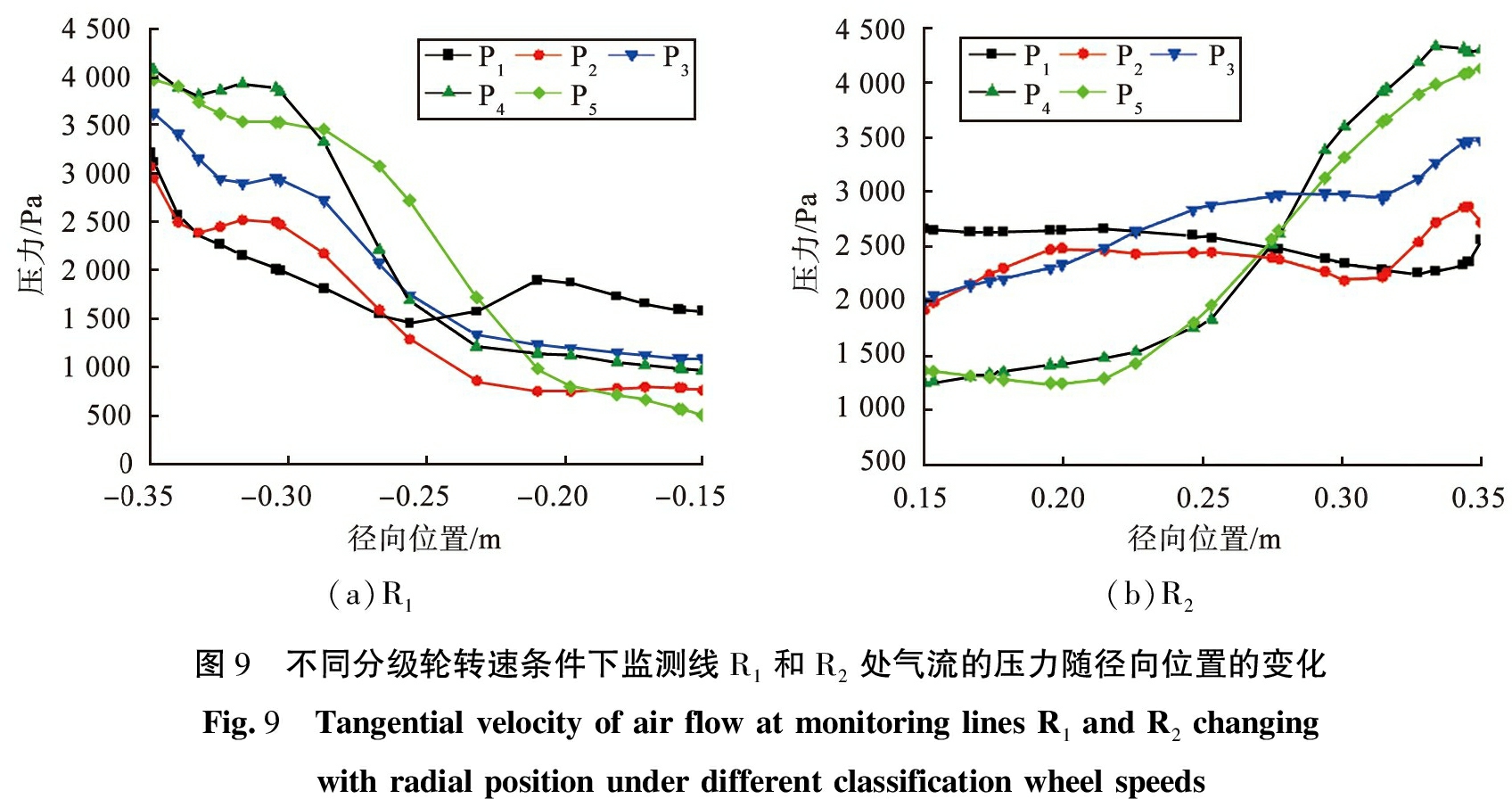

不同分级轮转速条件下监测线R1和R2处气流的压力随径向位置的变化如图9所示。由图9可见,当分级轮静止时,受到刀盘转动的影响,分级轮内部的气流较为紊乱,压力变化复杂;当分级轮旋转后,随着远离分级轮叶片,压力逐渐减小。在径向监测线R2一端,气流携带物料入口的颗粒运动,压力变化趋势相比径向监测线R1一端不同,但随着分级轮转速增加,物料入口对压力的影响逐渐减小,监测线R1和R2上压力的变化趋势逐渐相同。综上,当分级轮转速为900 r/min时,压力分布的对称性最好,对称的压力分布有利于气流形成稳定的流场。

(a)R1(b)R2图9 不同分级轮转速条件下监测线R1和R2处气流的压力随径向位置的变化Fig.9 Tangential velocity of air flow at monitoring lines R1 and R2 changing with radial position under different classification wheel speeds

4 结论

在一定的刀盘转速条件下使用超微粉碎机进行粉碎实验,分析不同喂料频率和分级轮转速对刀盘粉碎效果的影响,优选喂料频率,确定实验对照组试样,通过对比试样的粒径数据,分析刀盘和分级轮对颗粒的粉碎与分级效果;采用版本为2022 R1的Fluent软件模拟分级轮转速对分级效果的影响,在考虑刀盘扰动的情况下,确定较优分级轮转速;探究不同分级轮转速时物料分级与气流流场分布。主要结论如下:

1)当刀盘转速为1 232 r/min时, 喂料频率对颗粒粒径的分布影响较小, 优选喂料频率为20 Hz; 分级轮转速对粒径≥40 μm的颗粒的分级效果的影响更大, 但对粒径>0.5~40 μm的颗粒的分级影响较小。

2)随着分级轮转速的增大,物料出口处的细颗粒含量增大、 粒径减小;当刀盘转速为1 232 r/min、 分级轮转速为900 r/min时,粉碎腔内部的速度等值线分布最均匀而且流体流动平稳,切向速度与压力分布的对称性最好,气流在轴向方向上整体表现为上升运动,有利于颗粒稳定地出料;较优分级轮转速为900 r/min。

[1]盖国胜, 陶珍东, 丁明. 粉体工程[M]. 北京: 清华大学出版社, 2009: 157-159.

GAI G S, TAO Z D, DING M. Powder technology[M]. Beijing: Tsinghua University Press, 2009: 157-159.

[2]卢道铭, 范怡平, 卢春喜. 颗粒空气分级技术研究进展[J]. 中国粉体技术, 2020, 26(6): 11-24.

LU D M, FAN Y P, LU C X. Advances in research on granular air classification[J]. China Powder Science and Technology, 2020, 26(6): 11-24.

[3]任成, 刘家祥, 于源. 导风叶片对涡流空气分级机内流场的影响[J]. 化工进展, 2019, 38(9): 3988-3994.

REN C, LIU J X, YU Y. Effect of guide-vane on flow field in turbo air classifiers[J]. Chemical Industry and Engineering Progress, 2019, 38(9): 3988-3994.

[4]ZENG Y, HUANG B W, QIN D X, et al. Numerical and experiment investigation on novel guide vane structures of turbo air classifier[J]. Processes, 2022, 10(5): 844.

[5]MOU X L, JIA F C, FANG Y, et al. CFD-based structural optimization of rotor cage for high-efficiency rotor classifier[J]. Processes, 2021, 9(7): 1148.

[6]于昂, 俞建峰. 变截面叶片分级轮对气流分级机分级性能的影响[J]. 包装与食品机械, 2021, 39(4): 78-84.

YU A, YU J F. Influence of variable-section blade classification wheel on classification performance of airflow classifier[J]. Packaging and Food Machinery, 2021, 39(4): 74-84.

[7]YU Y, REN W J, LIU J X. A new volute design method for the turbo air classifier[J]. Powder Technology, 2019, 348: 65-69.

[8]BETZ M, GLEISS M, NIRSCHL H. Effects of flow baffles on flow profile, pressure drop and classification performance in classifiers[J]. Processes, 2021, 9(7): 1213.

[9]ZENG Y, ZHANG S, ZHOU Y, et al. Numerical simulation of a flow field in a turbo air classifier and optimization of the process parameters[J]. Processes, 2020, 8(2): 237.

[10]SUN Z P, LIANG L L, LIU C Y, et al. CFD simulation and performance optimization of a new horizontal turbo air classifier[J]. Advanced Powder Technology, 2021, 32(4): 977-986.

[11]SUN Z P, LIANG L L, YANG G. Structural optimization of vortex finder for a centrifugal air classifier[J]. Chemical Engineering Research and Dessign, 2021, 166: 220-226.

[12]LI H, HE Y Q, YANG J S, et al. Impact of particle density on the classification efficiency of the static air classifier in vertical spindle mill[J]. Physicochemical Problems of Mineral Processing, 2019, 55(2): 494-503.

[13]ALTUN O. Air classification performances of the components within the varied feed blends[J]. Powder Technology, 2022, 399: 117092.

[14]DENMUD N, BAITE K, PLOOKPHOL T, et al. Effects of operating parameters on the cut size of turbo air classifier for particle size classification of SAC305 lead-free solder powder[J]. Processes, 2019, 7(7): 427.

[15]ESWARAIAH C, SONI R K, TRIPATHY S K, et al. Particle classification optimization of a circulating air classifier[J]. Mineral Processing and Extractive Metallurgy Review, 2019, 40(5): 314-322.

[16]PETIT H A, PAULO C J, CABRERA O A, et al. Modelling and optimization of an inclined plane classifier using CFD-DPM and the Taguchi method[J]. Applied Mathematical Modelling, 2020, 77(1): 617-634.

[17]ZHOU Y H, SHEN W. Numerical simulation of particle classification in new multi-product classifier[J]. Chemical Engineering Research and Dessign, 2022, 177: 484-492.

[18]楼琦, 赵介军, 俞建峰. 基于涡流空气分级机的淀粉分级数值模拟与优化[J]. 食品与机械, 2019, 35(9): 116-121.

LOU Q, ZHAO J J, YU J F. Numerical simulation and optimization of starch classification in turbo air classifiers[J]. Food and Machinery, 2019, 35(9): 116-121.

[19]刘华洁, 吴文秀, 田云吉. 涡轮式气流分级机压降分析及流场模拟[J]. 石油机械, 2019, 47(6): 95-100.

LIU H J, WU W X, TIAN Y J. Pressure drop analysis and flow field simulation of turbine air classifier[J]. China Petroleum Machinery, 2019, 47(6): 95-100.

[20]冯乐乐, 吴玉新, 张海, 等. 转轮分离器风量和转速对叶片流道涡的影响[J]. 清华大学学报(自然科学版), 2020, 60(6): 493-499.

FENG L L, WU Y X, ZHANG H, et al. Effect of air flow rate and rotational speed on vortices between neighboring blades in turbo air classifiers[J]. Journal of Tsinghua Univercity(Science and Technology), 2020, 60(6): 493-499.