近年来,由于煤炭、 石油等化石燃料的大量开采使用,不但导致能源极度匮乏,而且环境污染等问题也日益加重,改变能源结构、 开发利用绿色清洁能源已成为一种既定的趋势[1]。地热能作为一种绿色环保、 低碳高效的可再生资源,不仅涵盖了较为丰厚的矿产资源,还不受外界气候条件变化的影响[2-3]。我国地热资源储量丰富, 分布广泛;但由于地热能勘查技术发展缓慢[4]、 成套地热装备尚未国产化[5]、 钻井成井成本高以及风险大[6]等因素导致对地热能的开发利用力度还比较小,因此,大力发展我国现有的地热资源是解决环境污染和能源短缺问题的重要手段。

地热能的开采主要依靠热交换器。为了提高地热井取热效率,可通过固井填补套管与井壁之间的环形空间,解决地热井与地层接触不密实的问题[7]。早在2002年,Kohl等[8]就发现套管与井筒之间的非理想接触增大了井内热阻,使地热井的出口温度未达到预期温度,降低了地热井的取热能力。Song等[9]也发现固井材料的导热性能对地热井的取热效率有显著影响,采用高导热固井材料进行局部固井能有效提高地热井的开采率,因此,固井材料的选择对于保证地热井取热效果有着重要意义。

近年来,国内外在制备油井水泥及外加剂、 水泥浆体系等方面取得了极大的进步,逐渐形成了较完备的常规固井材料体系[10],然而,普通固井用水泥石的导热系数约为1.00 W/(m·K),与岩层的导热系数2.00~3.00 W/(m·K)相比有着较大的差距[11]。为了降低地热井井筒与岩层之间的热阻,提高地热井取热能力,国内外研究多集中于通过外掺高导热系数的材料来改善固井水泥石的导热性能,例如铁粉[10]、 铜粉[12]、 石英砂[13]、 SiC[14]、 石墨[15]、 碳纳米管[16]、 偏高岭土[17]等材料。

超细石墨(superfine graphite, SG)来源广泛, 价格低廉, 具有较优异的导热性能、 优良的耐腐蚀性、 高温稳定性与化学稳定性, 且能在一定程度上填充水泥石孔隙[18-20]。 为了获得较高导热性能的固井材料, 势必要提高SG的掺量, 而SG所固有的疏水性和较大的比表面积会导致SG在水泥浆中极易团聚, 使水泥浆的流动性变差[21-22], 给固井操作带来一系列问题。 此外,SG由单一碳元素组成, 呈片层状结构, 层间结合力差[23], 当SG在水泥浆中聚集时会显著降低水泥石强度, 导致地热井使用寿命的缩短。

目前, 对高掺量的石墨在水泥浆中的分散性能的研究较少, 有必要探索SG的较优掺量以及SG在水泥浆中的分散稳定性, 从而建立有效的导热网络, 在保证超细石墨复合改性水泥石(简称为水泥石)符合工程应用中的力学性能的情况下同时具有良好的导热性能。 本文中选用十二烷基苯磺酸钠(sodium dodecyl benzene sulfonate,SDBS)来提高SG在水泥浆中的分散稳定性,制备成合适的石墨分散液后再制备水泥石,并进一步探究改性后的SG对水泥石导热系数、 抗压强度的影响,最后对水泥石进行XRD、 TG、 MIP、 SEM测试,从微观上分析物相组成、 孔隙率、 结构致密性对水泥石导热性能的影响。

1 实验

1.1 材料、 仪器和设备

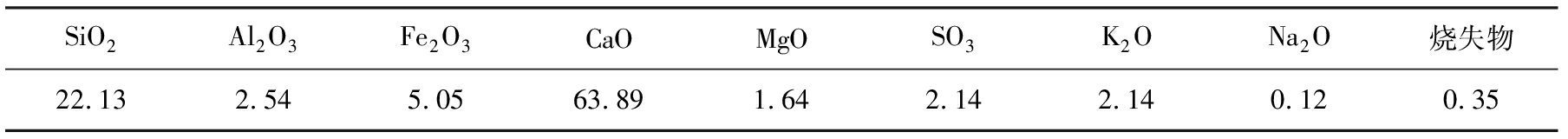

材料: G级油井水泥(四川嘉华特种水泥股份有限公司),主要化学成分的质量分数如表1所示; 超细石墨(平均粒径为13 μm,导热系数为130 W/(m·K),郑州欣茂化工产品有限公司); 降失水剂G33S(河南卫辉化工有限公司); 分散剂SXY-2(成都川锋化学工程有限责任公司); 消泡剂XP-1(成都川锋化学工程有限责任公司); 十二烷基苯磺酸钠SDBS(成都市科隆化学品有限公司)。

表1 G级油井水泥的主要化学成分的质量分数

Tab.1 Mass fraction of main chemical composition of G-grade oil well cement %

SiO2Al2O3Fe2O3CaOMgOSO3K2ONa2O烧失物22.132.545.0563.891.642.142.140.120.35

仪器、 设备: UV-2600型紫外-可见光分光光度仪(岛津企业管理(中国)有限公司); KDRX-Ⅱ型瞬态快速热线法导热系数测试仪(湘潭湘仪仪器有限公司); TY-300B型电子液压式压力试验机(无锡建仪仪器机械有限公司); DX-2700 B型X射线衍射仪(丹东浩元仪器有限公司); SDTA 85型热分析仪(瑞士梅特勒托利多仪器有限公司); Auto Pore IV9500型压汞仪(美国麦克默瑞提克(上海)仪器有限公司); Quanta 250型扫描电子显微镜(赛默飞世尔科技公司)。

1.2 试样制备

为了研究分散剂SDBS对石墨在水泥浆中的分散稳定性的影响, 配制4组石墨分散液, 设定每组石墨分散液中SG质量为60.00 g、 去离子水221.76 g, 设置SDBS的质量分数分别为0、 0.25%、 0.50%、 0.75%。首先使用去离子水来溶解SDBS,磁力搅拌转速为30 r/min, 搅拌时间为0.5 h,保证SDBS完全溶解,制成SDBS溶液,然后称取60.00 g SG加入到SDBS溶液中,磁力搅拌转速为30 r/min, 搅拌时间为1.0 h,制得的石墨分散液分别记为S0、 S1、 S2、 S3。

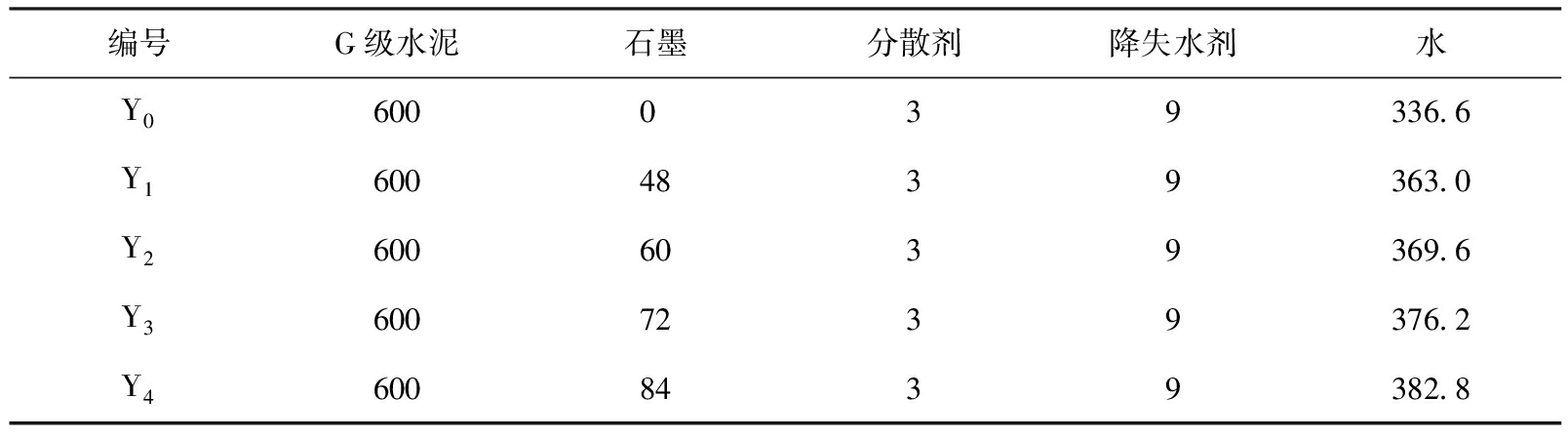

为了研究SG对水泥浆性能的影响,参照国家标准GB/T 19139—2012《油井水泥试验方法》配制5组石墨水泥浆试样, 设定每组试样中G级水泥的质量分数为100%, 分散剂SXY-2的质量分数为0.5%, 降失水剂G33S的质量分数为1.5%, 水固质量比为55%,设置SG的质量分数分别为0、 8%、 10%、 12%、 14%,按照优选出来的SDBS掺量处理SG,并配制石墨水泥浆,放入温度为60 ℃的水浴锅中,养护时间分别为1、 3、 7、 14 d,制成的水泥石试样分别记为Y0、 Y1、 Y2、 Y3、 Y4。石墨水泥浆试样各组分的质量如表2所示。

表2 石墨水泥浆试样各组分的质量

Tab.2 Mass of each component of graphite cement slurry samples g

编号G级水泥石墨分散剂降失水剂水Y06000 39336.6Y16004839363.0Y26006039369.6Y36007239376.2Y46008439382.8

1.3 测试方法

1.3.1 石墨分散液相对吸光度测试

为了研究SDBS掺量对石墨在水泥浆中分散稳定性的影响,优选SDBS掺量,将石墨分散液S0、 S1、 S2、 S3静置时间分别设为0.5、 2、 24 h,然后进行相对吸光度测试。为了模拟水泥基材料内部的高碱性环境,选用pH为14的Ca(OH)2溶液为分散介质,通过加入不同掺量的SDBS来配制石墨分散液,并将实验所得到的石墨分散液用紫外-可见光分光光度仪检测分散稳定性。

1.3.2 水泥石性能测试

将配制好的水泥浆倒入对应的模具中,养护时间设为1、 3、 7、 14 d,利用瞬态快速热线法导热系数测试仪、电子液压式压力试验机测试水泥石试样Y0、 Y1、 Y2、 Y3、 Y4的导热系数以及抗压强度,经4次测试,取平均值。

1.3.3 水泥石微观形貌分析

水泥石养护时间设为7 d, 先进行烘干、 粉碎, 并研磨成粉末, 然后使用X射线衍射仪、 热分析仪分析水泥水化过程中的物相组成变化及热稳定性; 取水泥石中心部分, 通过压碎法制成10 mm×10 mm×15 mm(长×宽×高)的长方体水泥石试样Y0、 Y1、 Y2、 Y3、 Y4, 利用压汞仪测试水泥石试样孔隙率; 将水泥石试样内部呈小薄片状的断面进行烘干处理后喷金, 利用扫描电子显微镜观察水泥石试样的微观形貌。

2 结果与分析

2.1 SDBS对石墨分散液稳定性的影响

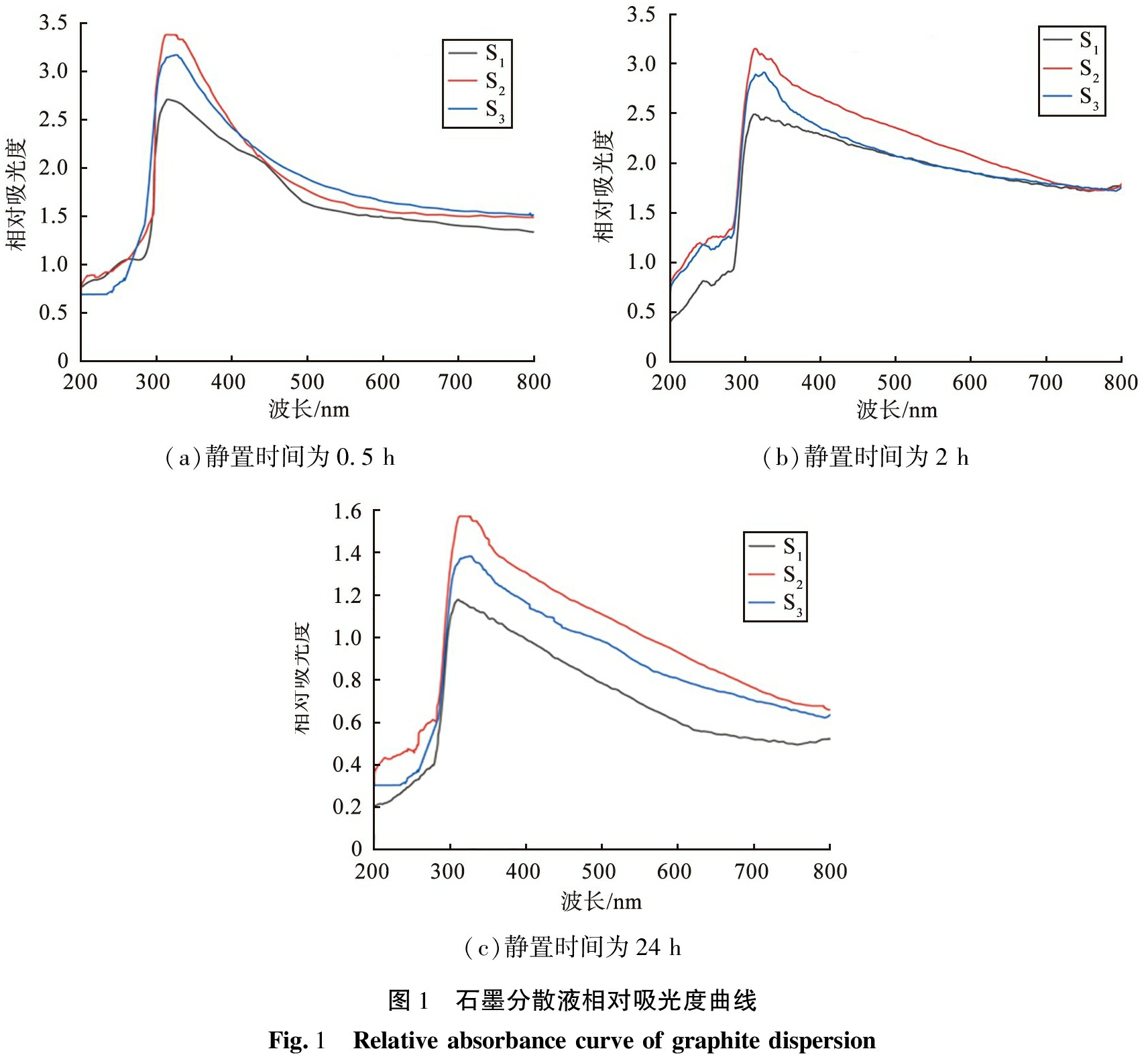

为了确定分散剂SDBS的最优掺量, 对石墨分散液S0、 S1、 S2、 S3进行相对吸光度测试, 石墨分散液相对吸光度曲线如图1所示。 由图可以看出, 在波长约为315 nm处, 3组石墨分散液的相对吸光度均出现了1个明显的峰值; 静置时间为0.5 h时, S1、 S2、 S3相对吸光度峰值分别为2.71、 3.38、 3.17;静置时间为1 h时, S1、 S2、 S3相对吸光度峰值分别为2.49、 3.21、 2.90, 相比静置时间为0.5 h时的相对吸光度峰值分别下降8.12%、 5.03%、 8.52%; 静置时间为24 h时, S1、 S2、 S3相对吸光度峰值为1.18、 1.57、 1.38, 相比静置时间为0.5 h时的相对吸光度峰值分别下降56.46%、 53.55%、 56.47%; 静置时间不同时, S2相对吸光度峰值均为最大, 变化幅度均为最小, 说明随着SDBS掺量的增加, 石墨颗粒的分散性及分散稳定性均先增大后减小。 石墨属于非极性固体颗粒,SDBS具有亲水亲油基团[24], 一端的疏水基团吸附在石墨表面, 另一端的亲水基团与水作用形成氢键, 使石墨在水中分散; SDBS尾部吸附在石墨表面, 使石墨带同种电荷, 进而通过静电斥力分散石墨; SDBS具有较为复杂的空间结构, 当2个带有SDBS的石墨颗粒相互靠拢时, 在相同的SDBS尾和头的情况下产生空间位阻效应,阻碍石墨颗粒之间发生团聚行为;在SDBS饱和前,随着SDBS掺量的增大,阻碍石墨颗粒聚集的空间位阻作用和静电斥力增大,使石墨颗粒的稳定性增强;当SDBS掺量达到饱和浓度时,石墨颗粒表面形成一个密实的吸附层,使石墨颗粒在水中稳定分散;当SDBS掺量过饱和时,未吸附在石墨颗粒表面的SDBS形成胶束,造成溶液中分散剂浓度增大,吸附一部分水。综上,当SDBS质量分数为0.50%时,石墨颗粒的分散性及分散稳定性最好。

(a)静置时间为0.5 h(b)静置时间为2 h(c)静置时间为24 h图1 石墨分散液相对吸光度曲线Fig.1 Relative absorbance curve of graphite dispersion

2.2 超细石墨对水泥石性能的影响

2.2.1 导热性能

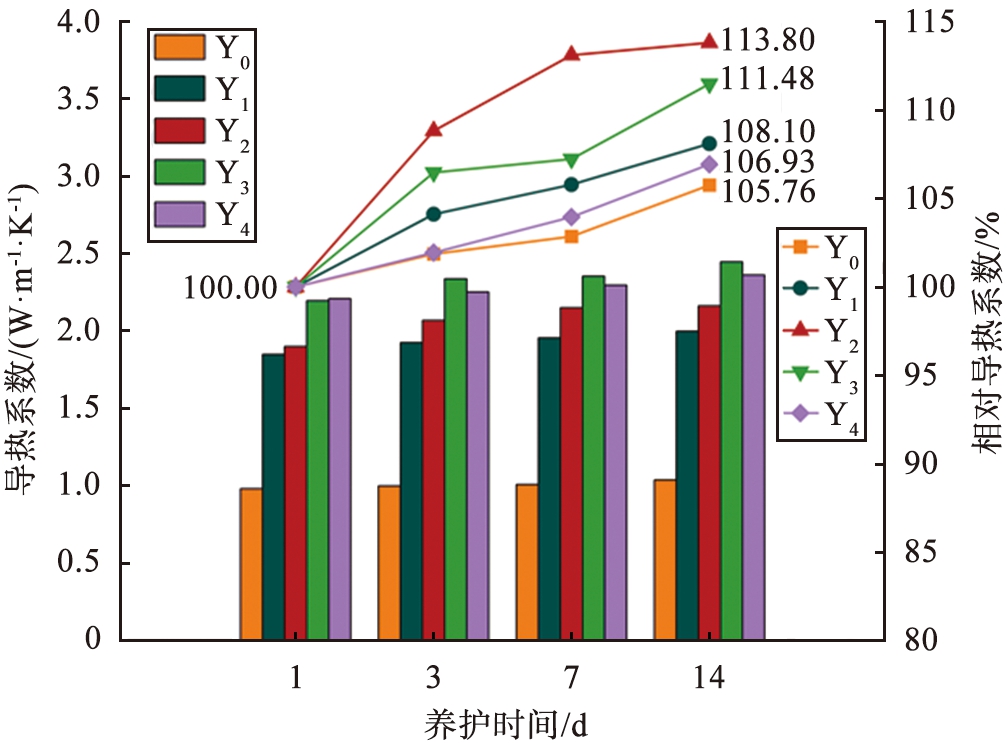

针对Y0、 Y1、 Y2、 Y3、 Y4水泥石试样进行导热系数测试,水泥石试样的导热系数和相对导热系数随养护时间的变化如图2所示。由图2可知,水泥石导热系数随SG掺量的增加整体呈先增大后减小的变化规律,但始终高于纯水泥石导热系数;各组水泥石的导热系数随着养护时间的增加而增大;养护时间为14 d时,纯水泥Y0的导热系数为1.04 W/(m·K),Y1、 Y2、 Y3、 Y4的导热系数分别为2.00、 2.16、 2.45、 2.36 W/(m·K),分别比Y0提高了92.31%、 107.69%、 135.58%、 126.92%,说明SG的质量分数为12%时水泥石的导热系数最高,这是因为SG具有良好的导热性,在水泥石中掺入适量的SG能提高水泥石的导热系数;结合孔隙率可知,当SG的质量分数为14%时,水泥石孔隙率增大,一方面,固体材料的导热系数远高于液体与气体的,另一方面,固体材料通过分子的振动传递热量,而气体主要通过分子的扩散传递热量,当热量经固相传至孔隙、孔隙水时会经过不同的传热机制,传热机制的不同导致在接触面上存在较大的热阻,进而降低了水泥石导热系数。综上,当SG的质量分数为12%时,水泥石的导热性能最好。

图2 水泥石的导热系数和相对导热系数随养护时间的变化

Fig.2 Changes of thermal conductivity and relative thermal conductivity of cement stones with curing time

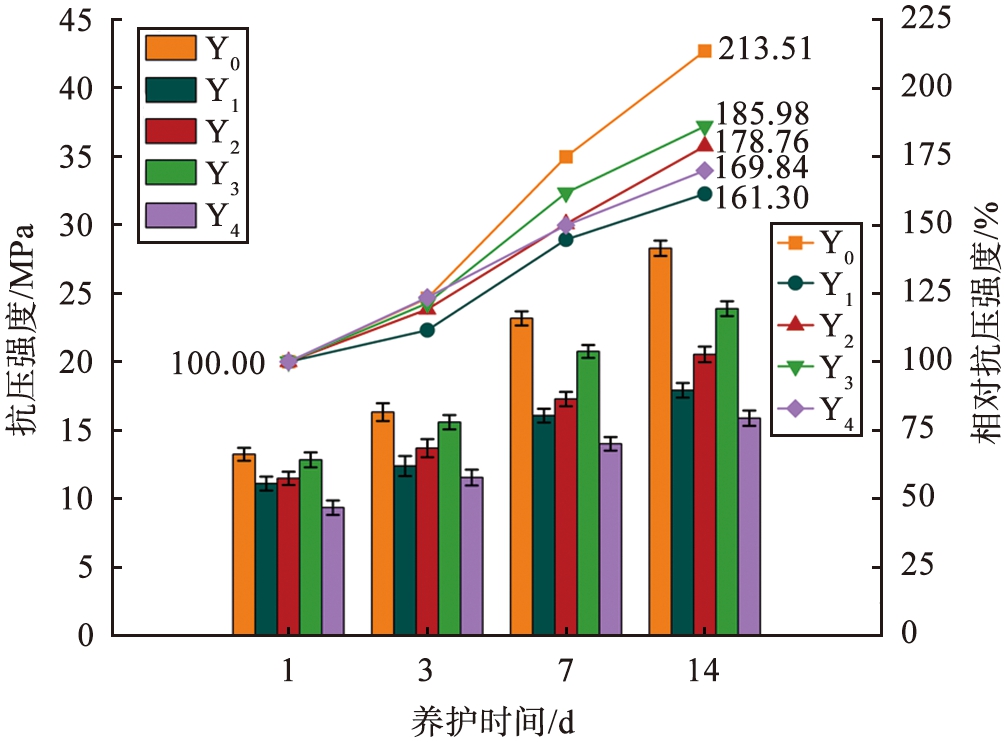

2.2.2 抗压强度

石墨质地较软,在水泥浆中加入石墨会影响水泥石的力学性能。通过对Y0、 Y1、 Y2、 Y3、 Y4水泥石试样进行抗压强度测试,水泥石试样的抗压强度和相对抗压强度随养护时间的变化如图3所示。

图3 水泥石抗压强度和相对抗压强度随养护时间的变化

Fig.3 Changes of compressive strength and relative compressive strength of cement stones with curing time

由图3可知, 与纯水泥Y0相比, 在水泥浆中掺入SG后显著降低了水泥石试样的抗压强度, 造成这一结果主要有2方面的原因: 一方面, SG属于片状结构,层间结合力较弱,在水泥浆中掺入SG会引起滑移,导致水泥石强度降低;另一方面,结合TG-DTG曲线可知,添加了SG的水泥石试样中水化硅酸钙(C-S-H)和氢氧化钙(CH)含量降低,而这些水化产物是提供水泥石强度的关键。在掺有SG的水泥试样中,随着SG掺量的增加,水泥石试样的抗压强度先升高后降低;养护时间为14 d时,Y1试样的抗压强度为17.92 MPa,Y2试样的抗压强度为20.54 MPa,当SG的质量分数达到12%时,Y3水泥石试样的抗压强度为23.88 MPa,相比Y1提高了33.26%。Y4试样的抗压强度呈下降趋势,为15.88 MPa,相比Y1降低了11.38%。结合MIP分析、 SEM测试可知,在水泥浆中掺入适量的SG能降低水泥石孔隙率, 改善水泥石致密性,进而提高水泥石强度,当SG的质量分数为14%时,水泥石孔隙率增大, 结构疏松,导致水泥石强度降低。综上,当SG质量分数为12%时,水泥石的抗压强度最好。

2.3 超细石墨对水泥石微观结构的影响

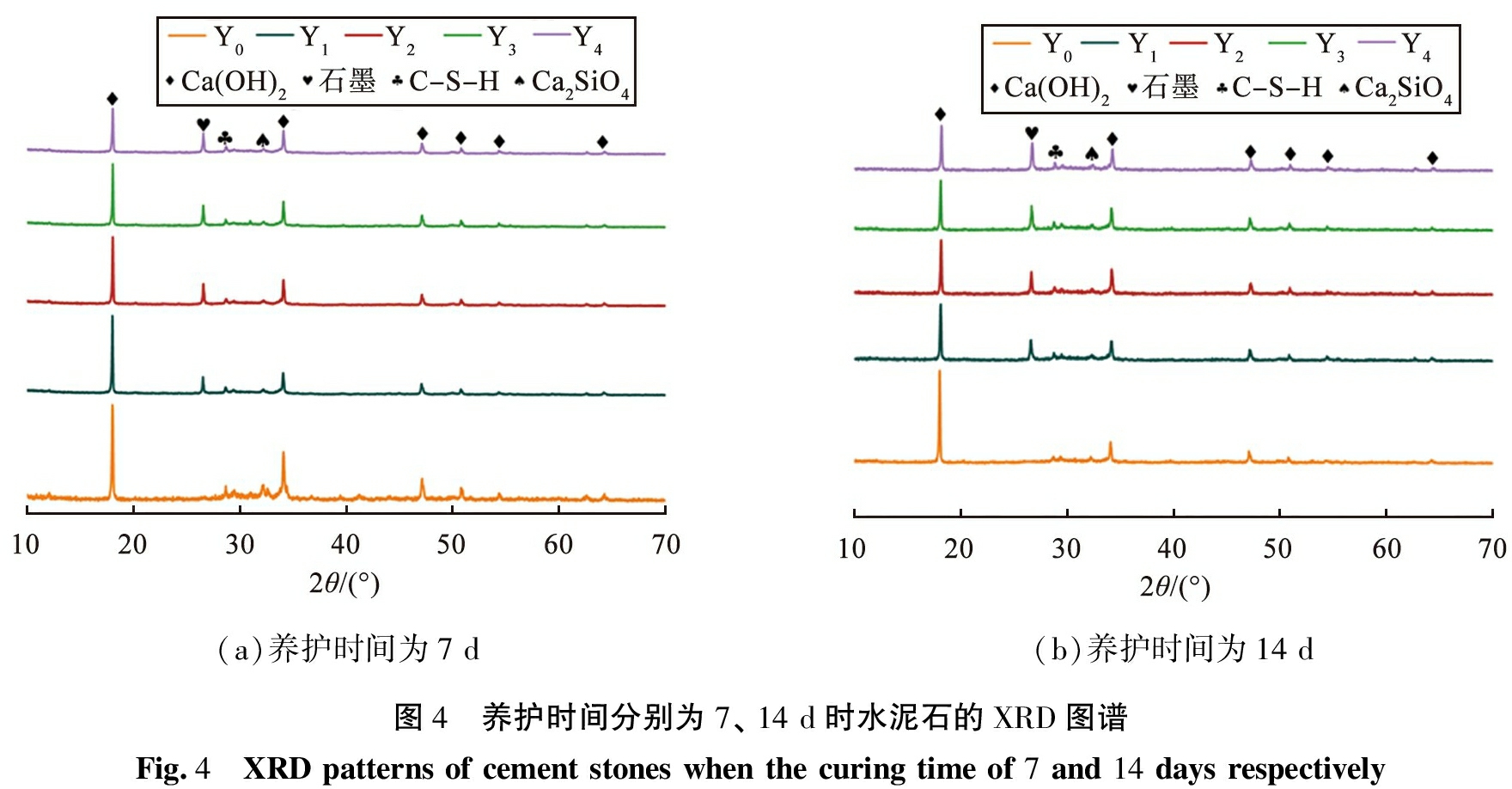

2.3.1 X射线衍射图谱

养护时间分别为7、 14 d时水泥石试样的XRD图谱如图4所示。由图可知,养护时间不同对水泥石的物相组成影响较小,5组水泥石试样的主要水化产物均为CH和C-S-H,此外还有一些未水化的硅酸二钙(C2S); SG掺量的变化对水泥水化产物的种类没有影响,Y1、 Y2、 Y3、 Y4中的石墨衍射峰强度没有变化,说明SG不参与水泥浆水化,仅在水泥石中起填充作用; CH和C-S-H在Y0中的衍射峰强度明显高于其余4组,意味着在水泥浆中掺入SG降低了CH和C-S-H的含量;在Y1、 Y2、 Y3、 Y4中的CH衍射峰强度不断减弱,这可能是因为CH的含量随着SG掺量的增大而减小,说明SG影响了水泥浆的水化速率。

(a)养护时间为7 d(b)养护时间为14 d图4 养护时间分别为7、 14 d时水泥石的XRD图谱Fig.4 XRD patterns of cement stones when the curing time of 7 and 14 days respectively

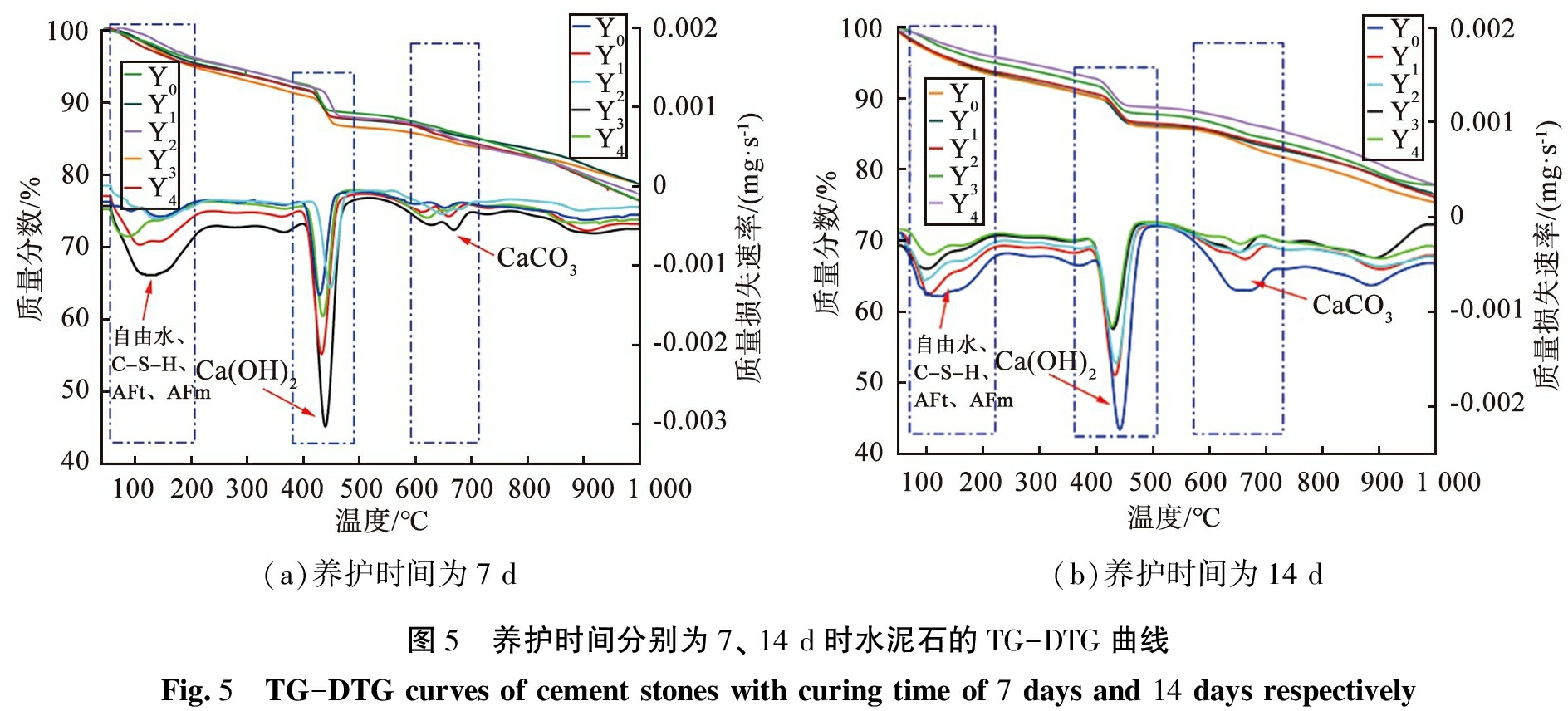

2.3.2 TG-DTG分析

养护时间分别为7、 14 d的水泥石试样TG-DTG曲线如图5所示。 由图可见, 与养护时间为7 d时相比, 养护时间为14 d时同一组水泥石试样在不同温度范围内的失质量分数只有小幅度的上升, 说明导热水泥浆在7 d后基本完全水化; 养护不同时间的5组试样均有3个明显的失质量峰,在温度为50~200 ℃时, 质量损失的原因主要为水泥石内部自由水的蒸发和C-S-H、 三硫型水硫铝酸钙(AFt)、 单硫型水化硫铝酸钙(AFm)的分解, 在温度为400~500 ℃时的质量损失主要为CH的分解, 在温度为600~700 ℃时的质量损失与CaCO3的分解有关,其中CaCO3主要来源于水化产物C-S-H和CH的碳化;随着SG掺量的增大,Y1、 Y2、 Y3、 Y4的失质量分数逐渐减小。这可能是因为SG的比表面积较大[22],会包覆隔离一部分拌合用水,改性后的SG会吸附一部分拌合水,使浆体中参与水泥水化反应的水量大幅度减少,SG掺量越大,其包覆的拌合水量越多,导致参与水泥水化的水量越少,水泥水化产物含量逐渐减少,结果与XRD测试结果相符。 C-S-H与CH的导热系数较低, 分别约为0.98、 1.32 W/(m·K)[25], 故C-S-H与CH在水泥石中含量越少, 水泥石导热系数越大,这与水泥石导热系数测试结果相符。

(a)养护时间为7 d(b)养护时间为14 d图5 养护时间分别为7、 14 d时水泥石的TG-DTG曲线Fig.5 TG-DTG curves of cement stones with curing time of 7 days and 14 days respectively

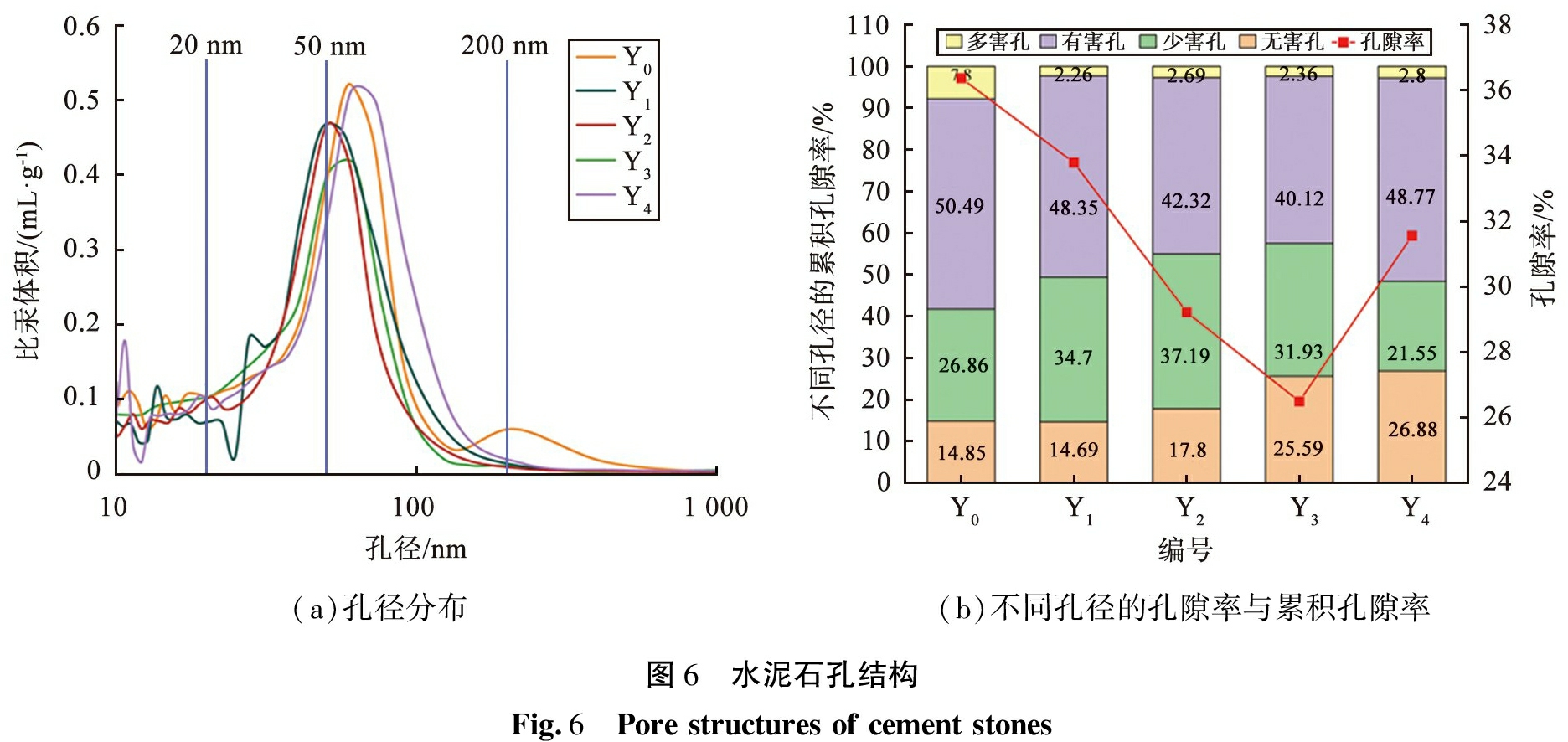

2.3.3 孔结构分析

水泥石的孔隙分布和孔隙形状决定了水分和空气的细观分布、 联通情况以及对流传递路径, 是影响水泥石导热性能的重要因素之一。 水泥石中的孔划分为无害孔(孔径<20 nm)、 少害孔(孔径≥20~<50 nm)、 有害孔(孔径≥50~<200 nm)和多害孔(孔径≥200 nm)[26]。

通过对Y0、 Y1、 Y2、 Y3、 Y4进行孔结构分析,水泥石孔结构如图6所示。由图6(a)可知,试样Y0与Y1的孔径分布曲线呈双峰型,Y0的第1个相对平缓的峰对应孔径为210 nm,第2个峰对应孔径为最可几孔径,产生于60 nm处;试样Y1第1个峰产生于50 nm处,为Y1试样的最可几孔径,第2个峰产生于孔径28 nm处;Y2、 Y3、 Y4的最可几孔径分别为51、 58、 63 nm,说明在水泥浆中掺入适量的SG不仅能有效缩小水泥石最可几孔径,还能填充水泥石大孔。由图6(b)可知,随着SG掺量的增大,水泥石的孔隙率、有害孔和多害孔的累积孔隙率均先减小后增大,Y0的孔隙率、有害孔和多害孔的累积孔隙率最大,分别为36.37%、 50.49%、 7.80%,当SG的质量分数为12%时,Y3的孔隙率、 有害孔和多害孔的累积孔隙率分别为26.49%、 40.12%、 2.36%,说明SG能填充水泥石孔隙、 细化水泥石孔径;相比Y3,当SG的质量分数增大到14%时,Y4的孔隙率、 有害孔和多害孔的累积孔隙率增大为31.56%、 48.77%、 2.80%,这可能是因为SG掺量过大, 改性后的SG吸附隔离大量的拌合水, 在水泥石中引入孔隙, 结合TG-DTG曲线可知,联结SG、 未水化水泥颗粒的水化产物减少,从而使水泥石孔隙率增大。综上,SG最优质量分数为12%,此条件下SG填充水泥石孔隙与因改性后的SG吸附隔离拌合水对水泥石引入的孔隙达到平衡。

(a)孔径分布(b)不同孔径的孔隙率与累积孔隙率图6 水泥石孔结构Fig.6 Pore structures of cement stones

2.3.4 水泥石微观形貌

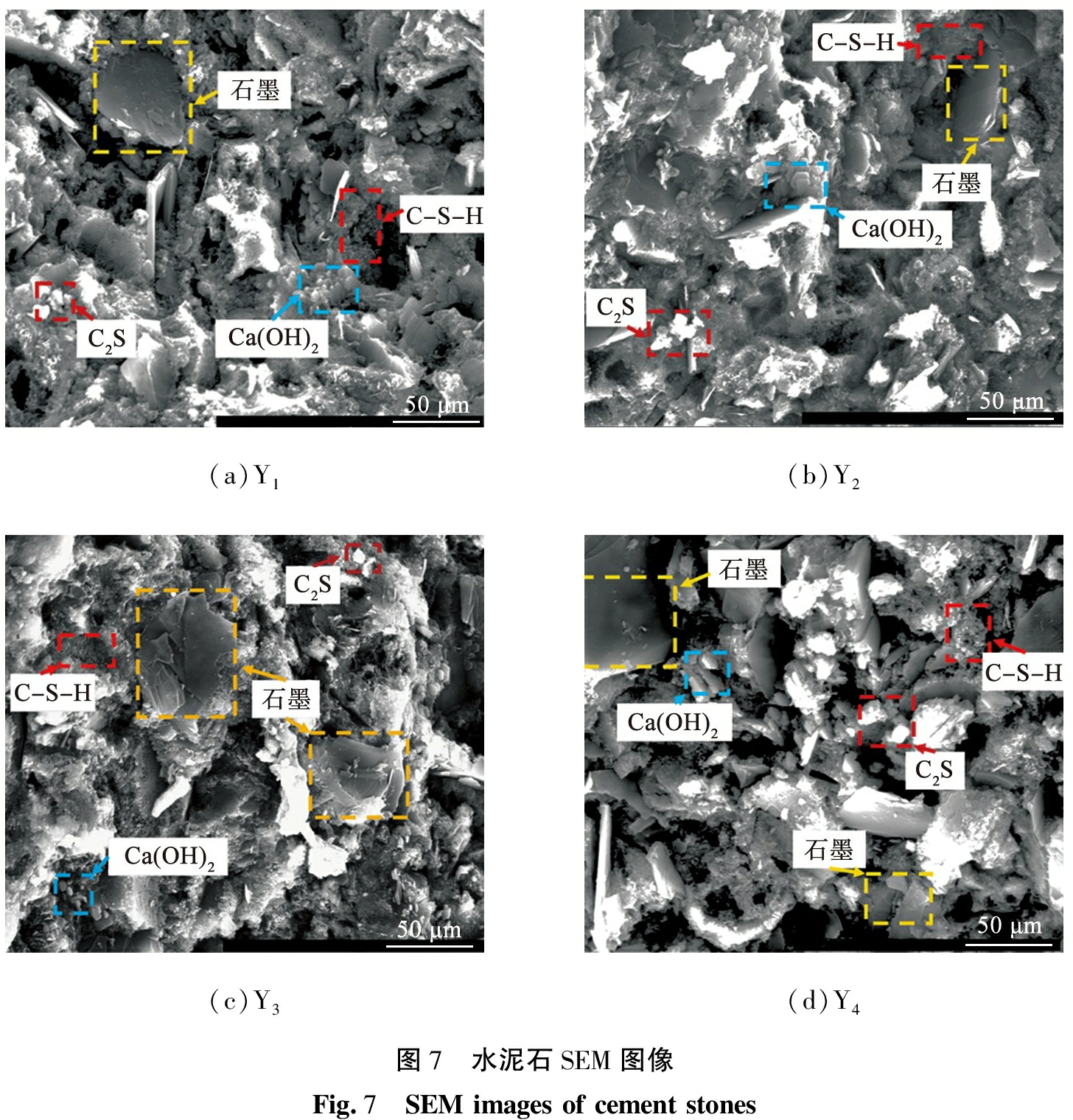

为了进一步探究SG对水泥石性能的影响,对Y1、 Y2、 Y3、 Y4水泥石试样进行SEM测试,水泥石SEM图像如图7所示。图7(a)为Y1的微观形貌图,有较多的片状CH、 纤维状的C-S-H以及少许未水化的C2S颗粒,整体结构较为疏松,石墨与水化产物之间联结不紧密,有明显的孔隙。从图7(b)可以看出,Y2的内部,片状的CH与纤维状的C-S-H之间联结紧密,与其他水化产物相互堆叠,在水泥石内部形成骨架结构,相比Y1,Y2中SG掺量增大,因此填充在水泥石孔隙中的SG量增多,使Y2的孔隙明显减少,试样整体结构变得致密。图7(c)为Y3的微观形貌图,C-S-H与CH相互嵌入,与其他水化产物以及未水化的水泥颗粒共同作用覆盖SG,水泥石结构致密度进一步提高,宏观上表现为水泥石的导热性能与力学性能改善。从图7(d)可以看出,Y4中未水化的C2S颗粒增多,C-S-H和CH减少,无法形成连续的水泥骨架联结包覆SG;水泥石整体结构疏松,存在大量的孔隙,SG出现团聚现象,大量的C2S无规律的附着在SG表面。

(a)Y1(b)Y2(c)Y3(d)Y4图7 水泥石SEM图像Fig.7 SEM images of cement stones

3 讨论

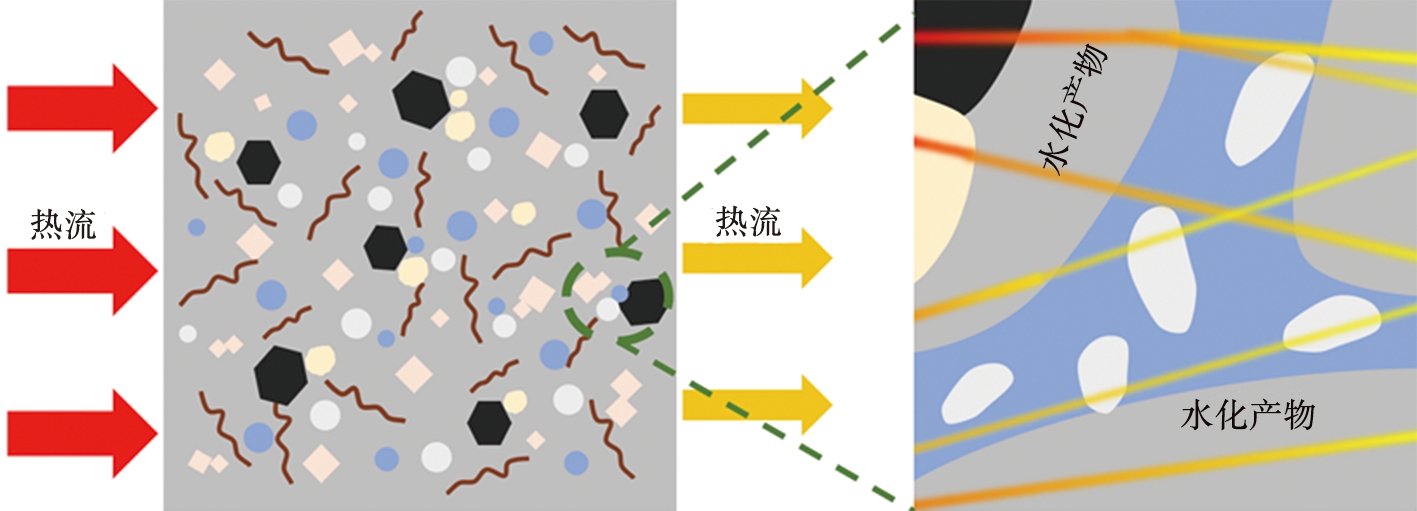

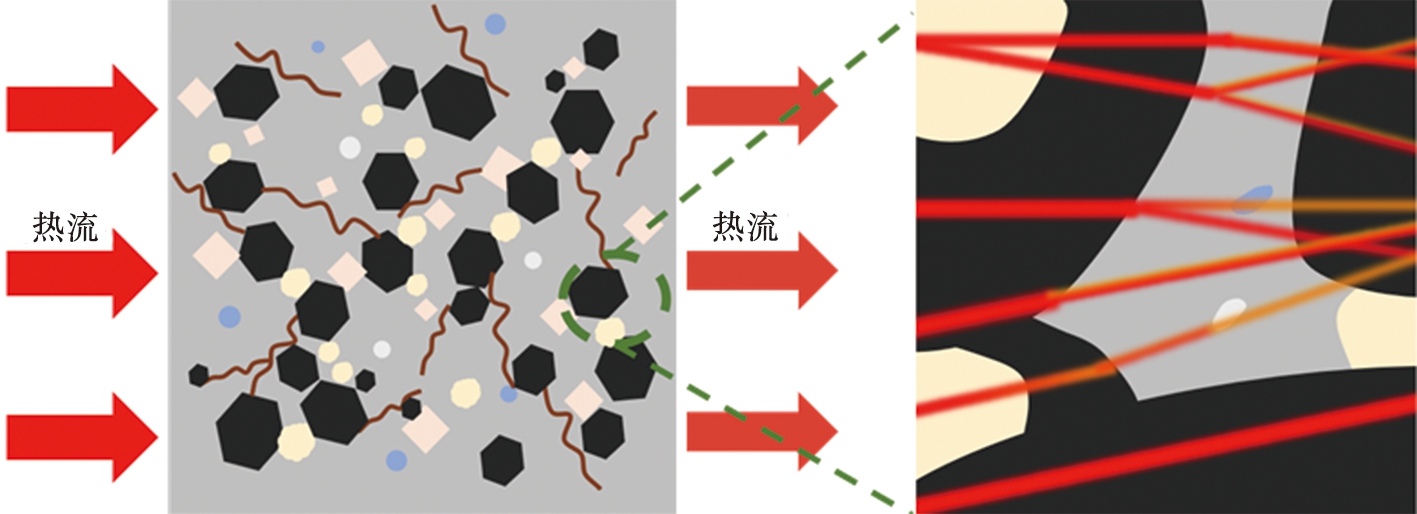

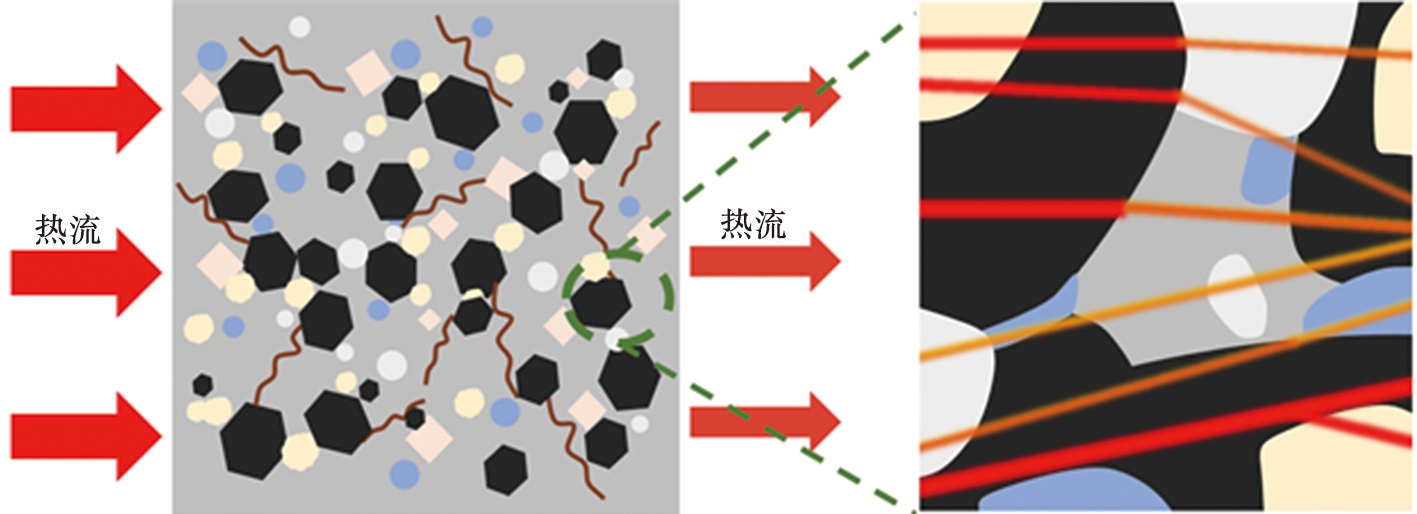

不同石墨掺量和孔隙率条件下的水泥石导热机制示意图如图8所示。

(a)石墨掺量小,孔隙率大

(b)石墨掺量大,孔隙率小

(c)石墨掺量大,孔隙率大

图8 不同石墨掺量和孔隙率条件下的水泥石导热机理示意图

Fig.8 Schematic diagrams of thermal conductivity mechanism of cement stones under different graphite contents and porosity

图8(a)是石墨掺量小、 孔隙率大时的水泥石示意图,作为导热掺合料的SG在水泥基体中并未相互接触,水泥石的导热性能主要受孔隙和水化产物的影响,结合XRD与TG-DTG曲线可知,SG掺量小,水泥浆水化程度大,水化产物含量较高, 而水化产物导热系数较低, 导致石墨掺量小、 孔隙率大的条件下水泥石的导热性能差;结合孔结构与SEM图像可知,此条件下水泥石的结构疏松,孔隙率、 有害孔和多害孔的累积孔隙率大,使得水泥石的导热通路不连续,孔隙中含有气体和液体,热量在传递过程中要经历多种不同的接触面,接触面的变化导致传热机制的不同,进而增大水泥石的热阻效应;此外,水与气体的导热系数远小于固体,孔隙率越大导致水与气体的含量越大,热量传递会被大量损耗。

图8(b)为石墨掺量大、 孔隙率小的水泥石示意图,此时SG掺量、 水泥浆水化程度、 孔隙率达到一种平衡状态,水泥石的导热性能从多方面得到改善。SG掺量的增大,SG的高导热性能对水泥石导热系数的提升起决定性作用;SG为超细颗粒,结合孔结构可知,SG能在一定程度上填充水泥石孔隙、 细化水泥石孔径,当SG质量分数为10%~12%时,水泥石孔隙率小,有害孔与多害孔的累积孔隙率较小,降低了水泥石的热阻效应;水泥熟料的导热系数为3.00~4.00 W/(m·K),大于水化产物的导热系数,SG掺量增大,水泥浆水化程度降低,水化产物减少、未水化的水泥颗粒增多,使水泥石的导热系数得到改善;结合SEM图像可知,当SG质量分数为10%~12%时,水化产物相互嵌入,与未水化水泥颗粒共同构成水泥石骨架,将SG包覆在内,水泥石结构致密,而且SG颗粒间接触程度增大,形成复杂连续的导热通路。

图8(c)为石墨掺量大、 孔隙率大的水泥石示意图,水泥石中的SG掺量进一步增大,水泥石水化产物减少,结合SEM图像可知,水化产物与未水化的水泥颗粒并不能将SG覆盖,水泥石结构疏松,而且在SG较大的比表面积与改性石墨亲水性的共同作用下,随着SG掺量的增大,包覆隔离的拌合水量增加,水泥石的孔隙率增大。结合孔结构可知,当SG的质量分数为14%时,有害孔与多害孔的累积孔隙率增大,使热量在传递过程中的热阻效应增强,此条件下孔隙的隔热效果在水泥石导热性能的影响因素中占主导地位,导致水泥石的导热系数减小。

4 结论

选用十二烷基苯磺酸钠作为分散剂,制备石墨分散液以提高超细石墨在水泥浆中的分散稳定性;制备5组不同超细石墨掺量的水泥石试样,研究超细石墨掺量对水泥石的抗压强度和导热性能的影响;对水泥石试样进行XRD、 TG、 MIP、 SEM测试和表征,从微观上分析物相组成、 孔隙率、 结构致密性对水泥石导热性能的影响;探讨不同石墨掺量和孔隙率条件下的水泥石导热机制。结论如下:

1)随着超细石墨掺量的增大,水泥石的导热系数先增大后减小,当石墨的质量分数为12%时,水泥石导热系数达到最大值为2.45 W/(m·K),超细石墨能显著提升水泥石导热性能。

2)超细石墨的导热性能、 孔隙率与水化产物的含量均可影响水泥石的导热性能;当超细石墨的质量分数为8%~12%时,超细石墨的高导热性能对水泥石的导热系数起着决定性的作用;当超细石墨质量分数大于12%时,孔隙的隔热效果占主导作用。

3)超细石墨的掺入会降低水泥石的抗压强度,随着超细石墨掺量的增大,水泥石的抗压强度先增强后降低;综合考虑水泥石的导热性能与力学性能,超细石墨的优选质量分数应为10%~12%。

[1]SU Y, YU Y Q. Spatial agglomeration of new energy industries on the performance of regional pollution control through spatial econometric analysis[J]. Science of the Total Environment, 2020, 704: 135261.

[2]HAN J Y, CUI M H, CHEN J Y, et al. Analysis of thermal performance and economy of ground source heat pump system: a case study of the large building[J]. Geothermics, 2021, 89: 101929.

[3]LI H X, EDWARDS D J, HOSSEINI M R, et al. A review on renewable energy transition in Australia: an updated depiction[J]. Journal of Cleaner Production, 2020, 242: 118475.

[4]LIU F, LONG X T. Investigation on geological structure and geothermal resources using seismic exploration[J]. Geothermics, 2022, 106: 102572.

[5]赵斌, 吕玥, 温柔, 等. 西藏地热能开发利用现状及发展前景[J]. 热力发电, 2023, 52(1): 1-6.

ZHAO B, LV Y, WEN R, et al. Present situation and development prospect of geothermal energy development and utilization in Tibet[J]. Thermal Electric Generation, 2023, 52(1): 1-6.

[6]XU Y, LI Z J, TAO M, et al. An investigation into the effect of water injection parameters on synergetic mining of geothermal energy in mines[J]. Journal of Cleaner Production, 2023, 382: 135256.

[7]方姚. 面向中深层地热井的固井复合材料性能研究与井下换热过程模拟[D]. 南京: 东南大学, 2019.

FANG Y. Study on the performance of cementing composite materials and simulation of downhole heat transfer process for mid-deep geothermal wells[D]. Nanjing: Southeast University, 2019.

[8]KOHL T, BRENNI R, EUGSTER W. System performance of a deep borehole heat exchanger[J]. Geothermics, 2002, 31(6): 687-708.

[9]SONG X Z, WANG G S, SHI Y, et al. Numerical analysis of heat extraction performance of a deep coaxial borehole heat exchanger geothermal system[J]. Energy, 2018, 164: 1298-1310.

[10]张浩, 徐拴海, 杨雨, 等. 地热井固井材料导热性能影响因素[J]. 煤田地质与勘探, 2020, 48(2): 195-201.

ZHANG H, XU S H, YANG Y, et al. Influencing factors of thermal conductivity of geothermal well cementing materials[J]. Coal Geology and Exploration, 2020, 48(2): 195-201.

[11]INGRID STOBER K B. Geothermal energy[M]. Freiburg im Breisgau: Springer Nature, 2021: 10-11.

[12]彭铖, 陈宇恒, 倪浩伟, 等. 铜水泥基复合材料导热流动特性研究[J]. 环境与发展, 2019, 31(8): 130-132.

PENG C, CHEN Y H, NI H W, et al. Study on thermal conductivity and flow characteristics of copper cement-based composites[J]. Environment and Development, 2019, 31(8): 130-132.

[13]YANG Y, WANG K P, ZHANG H, et al. Investigation on the preparation, properties, and microstructure of high thermal conductive cementing material in 3 500 m-deep geothermal well[J]. Geothermics, 2022, 100: 102322.

[14]DU Y F, HUANG W, DAI M X, et al. Using silicon carbide to increase thermal conductivity of cement composite for improving heating efficiency of floor heating system[J]. Construction and Building Materials, 2022, 325: 126707.

[15]WANG S, JIAN L M, SHU Z H, et al. A high thermal conductivity cement for geothermal exploitation application[J]. Natural Resources Research, 2020, 29(6): 3675-3687.

[16]CHUNG W, CHOI Y C. Investigation of the effects of CNT dosages on the hydration and heating properties of cement composites with low water-to-binder ratio[J]. Journal of the Korea Institute for Structural Maintenance and Inspection, 2018, 22(6): 182-188.

[17]DU Y B, GE Y. Multiphase model for predicting the thermal conductivity of cement paste and its applications[J]. Materials, 2021, 14(16): 4525.

[18]MAKSYMILIAN F, WOJCIECH S, PAULINA S, et al. Grouts with highly thermally conductive binder for low-temperature geothermal applications[J]. Construction and Building Materials, 2021, 295: 123680.

[19]PAPANIKOLAOU I, LITINA C, ZOMORODIAN A, et al. Effect of natural graphite fineness on the performance and electrical conductivity of cement paste mixes for self-sensing structures[J]. Materials, 2020, 13(24): 5833.

[20]CERNY V, YAKOVLEV G, DROCHYTKA R, et al. Impact of carbon particle character on the cement-based composite electrical resistivity[J]. Materials, 2021, 14(24): 7505.

[21]WANG D Q, WANG Q, HUANG Z X. Investigation on the poor fluidity of electrically conductive cement-graphite paste: experiment and simulation[J]. Materials and Design, 2019, 169: 107679.

[22]佟钰, 闫海敏, 王昭宁, 等. 纳米二氧化硅粒径对水泥砂浆抗压强度及抗氯离子渗透性能的影响[J]. 中国粉体技术, 2022, 28(5): 11-16.

TONG Y, YAN H M, WANG Z N, et al. Effect of nano-silica particle size on compressive strength and chloride ion permeability of cement mortar[J]. China Powder Science and Technology, 2022, 28(5): 11-16.

[23]邓钏, 葛晓陵, 尹力, 等. 石墨烯的制备及石墨的剥离与团聚力学性能研究[J]. 中国粉体技术, 2016, 22(1): 56-62.

DENG C, GE X L, YIN L, et al. Study on the preparation of graphene and the mechanical properties of exfoliation and agglomeration of graphite[J]. China Powder Science and Technology, 2016, 22(1): 56-62.

[24]LI L C, ZHOU M, JIN L, et al. Green preparation of aqueous graphene dispersion and study on its dispersion stability[J]. Materials, 2020, 13(18): 4069.

[25]QOMI M J A, ULM F J, PELLENQ R J M. Physical origins of thermal properties of cement paste[J]. Physical Review Applied, 2015, 3(6): 064010.

[26]吴中伟. 混凝土科学技术近期发展方向的探讨[J]. 硅酸盐学报, 1979(3): 262-270.

WU Z W. Discussion on recent development direction of concrete science and technology[J]. Journal of the Chinese Ceramic Society, 1979(3): 262-270.