建筑垃圾经过粉碎,制备成再生骨料过程中会产生大量直径小于0.16 mm的微粉,这些微粉被称为再生微粉。再生微粉具有一定的水化活性,作为辅助胶凝材料可以替代部分水泥用于混凝土生产中,不仅可以实现建筑垃圾的重复利用,还可以减少混凝土生产过程中水泥的消耗,有利于混凝土行业“双碳”目标的实现[1-3]。Braga等[4]的研究表明,再生微粉中含有未水化的水泥,在砂浆中掺入一定量的再生微粉时,会提高砂浆在28 d的抗压强度以及密实度;康明等[5]研究发现,再生微粉以小于20%掺量(质量分数,下同)掺入混凝土后可以缩短水泥的凝结时间,改善砂浆早期干燥收缩性能;付勇等[6]研究发现,掺入质量分数为10%~20%的再生微粉时,可以改善混凝土内部的微观形貌,从而提高密实度。李滢等[7]研究发现,当再生微粉取代率(质量分数, 下同)为20%时,微粉颗粒级配不断优化,超细颗粒可以细化孔径,提高水泥石结构。Zhao等[8]认为当再生微粉的取代率较低时,混凝土具有较高的强度和较低的渗透率;当取代率较高时,具有较低的强度以及较高的渗透率。以上研究表明,再生微粉在适当的取代率下,可以提高混凝土内部结构的密实程度,对改善混凝土的力学性能和耐久性能是有利的。

我国西部地区土壤以及地下水中含有大量的![]() 等侵蚀性离子,对混凝土结构造成较大的危害[9]。张中亚等[10]研究发现,硫酸盐侵蚀混凝土会导致混凝土的抗剪强度出现经时退化现象。关博文等[11]模拟干湿循环与交变荷载作用下硫酸盐侵蚀混凝土,结果表明,干湿循环与交变荷载耦合作用下会加大混凝土中有害孔的数量,加重混凝土的损伤。刘赞群等[12]对硫酸盐侵蚀进行研究时发现,碳化是混凝土在蒸发区发生破坏的前提,碳化深度越深,混凝土破坏越严重,混凝土表面发生碳化破坏,而在混凝土内部发生化学破坏;另一方面,掺入粉煤灰的试件于蒸发区产生更多的石膏与钙矾石,粉煤灰与硫酸盐发生化学反应。目前,将工业废料中的粉煤灰加入混凝土,提高混凝土的抗侵蚀能力是一种常见的方法,因此大量学者探究在硫酸盐浸泡的条件下,掺入粉煤灰的混凝土抗硫酸盐性能以及反应机理。宫经伟等[13]采用不同质量浓度硫酸盐浸泡的方式发现,当硫酸根离子的质量浓度小于4 000 mg/L时,掺入粉煤灰的水泥基材料中石膏以及钙矾石的生成量比掺入矿渣的水泥基材料少。高力强[14]将不同粉煤灰取代率的混凝土浸泡于硫酸盐溶液中发现,粉煤灰掺量为25%时,可以有效地提高混凝土的抗硫酸盐侵蚀能力。廖孟柯等[15]研究发现,在硫酸盐浸泡的条件下,掺入超细粉煤灰混凝土的抗压强度损失率以及质量损失率均低于空白组,随着粉煤灰的增加,试件的抗压强度增长率也在不断的增加。

等侵蚀性离子,对混凝土结构造成较大的危害[9]。张中亚等[10]研究发现,硫酸盐侵蚀混凝土会导致混凝土的抗剪强度出现经时退化现象。关博文等[11]模拟干湿循环与交变荷载作用下硫酸盐侵蚀混凝土,结果表明,干湿循环与交变荷载耦合作用下会加大混凝土中有害孔的数量,加重混凝土的损伤。刘赞群等[12]对硫酸盐侵蚀进行研究时发现,碳化是混凝土在蒸发区发生破坏的前提,碳化深度越深,混凝土破坏越严重,混凝土表面发生碳化破坏,而在混凝土内部发生化学破坏;另一方面,掺入粉煤灰的试件于蒸发区产生更多的石膏与钙矾石,粉煤灰与硫酸盐发生化学反应。目前,将工业废料中的粉煤灰加入混凝土,提高混凝土的抗侵蚀能力是一种常见的方法,因此大量学者探究在硫酸盐浸泡的条件下,掺入粉煤灰的混凝土抗硫酸盐性能以及反应机理。宫经伟等[13]采用不同质量浓度硫酸盐浸泡的方式发现,当硫酸根离子的质量浓度小于4 000 mg/L时,掺入粉煤灰的水泥基材料中石膏以及钙矾石的生成量比掺入矿渣的水泥基材料少。高力强[14]将不同粉煤灰取代率的混凝土浸泡于硫酸盐溶液中发现,粉煤灰掺量为25%时,可以有效地提高混凝土的抗硫酸盐侵蚀能力。廖孟柯等[15]研究发现,在硫酸盐浸泡的条件下,掺入超细粉煤灰混凝土的抗压强度损失率以及质量损失率均低于空白组,随着粉煤灰的增加,试件的抗压强度增长率也在不断的增加。

再生微粉与粉煤灰在成分、安定性以及活性指数等方面具有相似的性质[16],将再生微粉掺入混凝土中能否提高混凝土的抗侵蚀能力,再生微粉的取代率为多少时,再生混凝土的抗硫酸盐侵蚀能力更优是当下需解决的问题,因此,本文中将再生微粉以不同的取代率(10%、 20%、 30%、 40%、 50%)取代水泥后制备再生微粉混凝土,将再生微粉混凝土半浸泡于质量分数为10%的Na2SO4溶液以及质量分数为10%的MgSO4溶液中,考察再生微粉混凝土抗压强度及微观结构随浸泡时间的变化规律,并且采用X射线衍射分析仪(XRD)、 扫描电子显微镜(SEM)等分析手段,揭示再生微粉混凝土在不同硫酸盐溶液中的侵蚀机制。

1 实验

1.1 主要试剂材料与仪器设备

试剂、材料:水泥(P.O.42.5普通硅酸盐水泥,青海省大通县拓华水泥有限公司);再生微粉(实验室中废弃的混凝土经过人工破碎、破碎机二次破碎、放入球磨机进行30 min球磨,将球磨产物进行筛分,其中筛分后粒径小于0.075 mm的粉末,即为再生微粉);减水剂(萘系减水剂,青海省西宁市城北区自强建材厂)。采用荧光光谱仪测试水泥及再生微粉的化学成分,如表1所示。

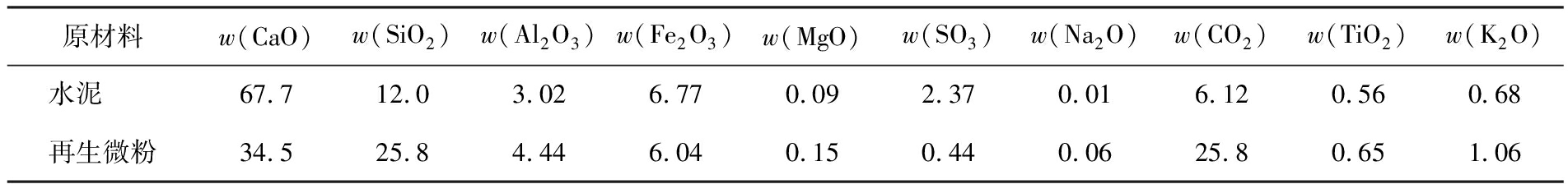

表1 胶凝材料化学成分

Tab.1 Chemical composition of raw materials %

原材料w(CaO)w(SiO2)w(Al2O3)w(Fe2O3)w(MgO)w(SO3)w(Na2O)w(CO2)w(TiO2)w(K2O)水泥 67.712.03.026.770.092.370.016.120.560.68再生微粉34.525.84.446.040.150.440.0625.80.651.06

粗骨料采用西宁市北川河中的天然碎石,粒径为4.75~20 mm,堆积密度为1 510 kg/m3,表观密度为2 673 g/cm3,含泥量(质量分数,下同)为0.33%;细骨料采用西宁市北川河中天然河沙,粒径范围为0.15~0.5 mm,堆积密度为1 501 kg/m3,表观密度为2 673 g/cm3,含泥量为1.14%。

仪器、设备:ZXS Primus型X射线荧光光谱仪(日本理学公司);HJW60型混凝土试验用搅拌机(无锡建仪仪器机械有限公司);YAW4306型电液伺服万能试验机(美斯特工业系统有限公司);D/max-2500PC型X 射线衍射分析仪(日本东京Rigaku公司);JSM-6610LV型扫描电子显微镜(日本电子株式会社)。

1.2 配合比设计

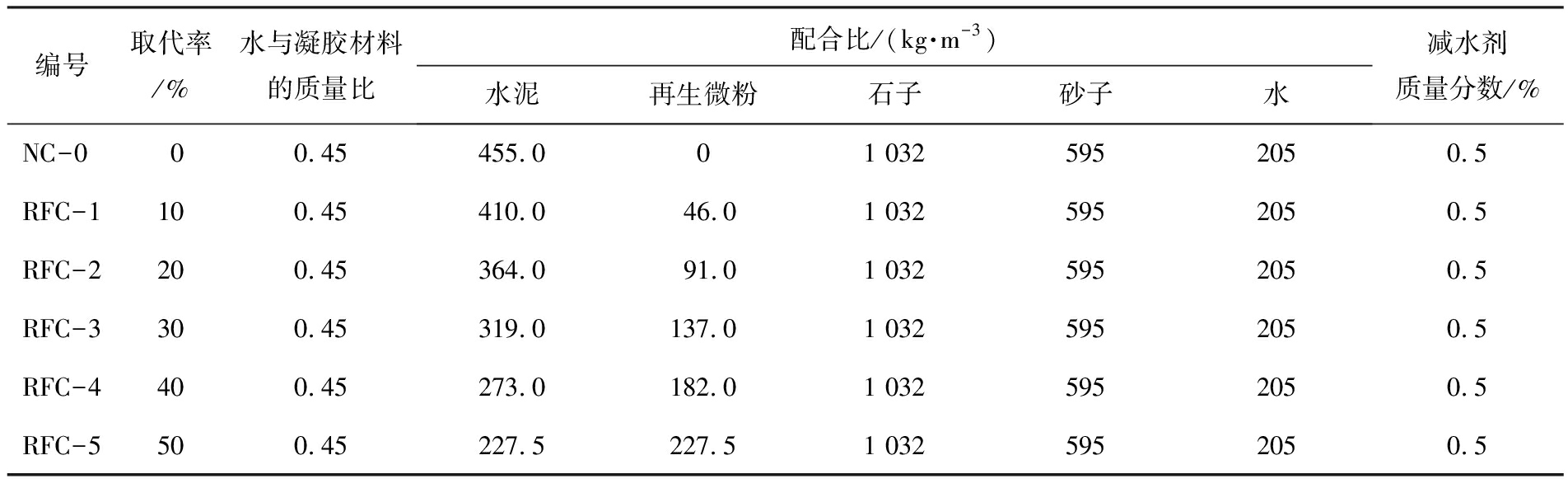

试验设计4种掺量不同的再生微粉混凝土。其中NC-0、 RFC-1、 RFC-2、 RFC-3、 RFC-4、 RFC-5分别表示再生微粉质量占胶凝材料质量的0、 10%、 20%、 30%、 40%、 50%。再生微粉混凝土的配合比见表2。

表2 再生微粉混凝土配合比

Tab.2 Mix proportion of recycled fine powder concrete

编号取代率/%水与凝胶材料的质量比配合比/(kg·m-3)水泥再生微粉石子砂子水减水剂质量分数/%NC-0 00.45455.001 0325952050.5RFC-1100.45410.046.01 0325952050.5RFC-2200.45364.091.01 0325952050.5RFC-3300.45319.0137.01 0325952050.5RFC-4400.45273.0182.01 0325952050.5RFC-5500.45227.5227.51 0325952050.5

将骨料、 胶凝材料、 水和外加剂等置于搅拌机搅拌,出料后制备成尺寸为100 mm×100 mm×400 mm(宽度×高度×长度)的试件,24 h后脱模,放入标准的养护室中养护28 d。养护结束后,将再生混凝土半浸泡于硫酸盐溶液中。侵蚀介质为质量分数为10%的Na2SO4溶液与质量分数为10%的MgSO4溶液中,进行腐蚀试验。溶液均使用化学纯试剂配制,采用腐蚀溶液的长期自然浸泡方法,每经过浸泡30 d龄期后测量试件的抗压强度。

1.3 测试

1.3.1 抗压强度

将试件浸泡后,采用切割机,均等的切割成3个边长为100 mm的立方体试件,其中浸泡于侵蚀溶液的立方体为下部试件(浸泡区)、未浸泡于侵蚀溶液的为上部试件(蒸发区)以及一半处于侵蚀溶液另一半处于空气中的试件为中部试件(干湿区)。参考GB/T 50081—2019《普通混凝土力学性能试验方法标准》,采用万能试验机测试初始混凝土的上部、中部以及下部试件、每经过浸泡30 d龄期后测试混凝土上部、中部以及下部试件的抗压强度。

1.3.2 微观结构

取硫酸盐溶液中半浸泡180 d龄期后的RFC-2试件的上部、中部、下部不同深度位置的试样破碎后,经过乙醇终止水化,经过干燥处理,研磨制备样品,采用X射线衍射分析仪分析样品产物的组成,衍射角度为0~50°。取硫酸盐溶液半浸泡后RFC-2试件中部试样,干燥养护后,表面进行喷金镀膜处理后,采用扫描电子显微器对试样的侵蚀产物进行观察。

2 结果与分析

2.1 混凝土表面腐蚀状态

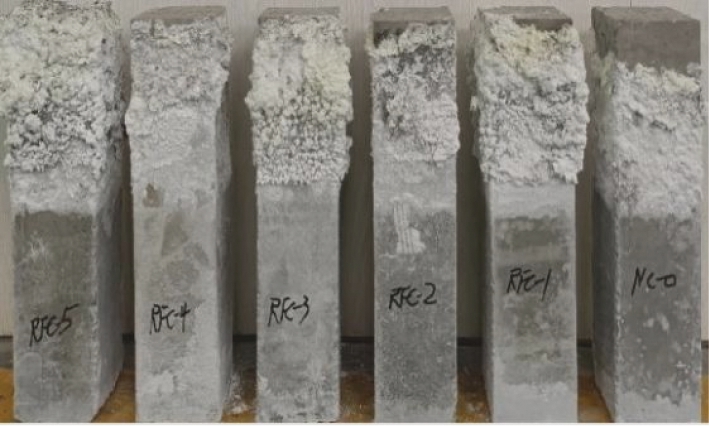

图1所示为再生混凝土在硫酸盐溶液中浸泡180 d后的外观图。混凝土试件半浸泡于质量分数为10%的Na2SO4溶液中,经过180 d后,表面的腐蚀情况如图1(a)所示,混凝土试件的外观基本完好,未有明显的破坏现象。下部以及中部有明显变化,混凝土外表皮未出现剥落,但上部析出大量白色结晶物。这是由于在半浸泡的条件下,随着水分的不断蒸发,硫酸钠在试件的上部(蒸发区)产生大量Na2SO4结晶体。随着再生微粉掺量的不断增加,Na2SO4结晶物的含量明显增加。依据灯芯原理的传输机制[17],再生微粉混凝土的孔径越细,硫酸钠在混凝土内部越难以生成结晶。再生微粉混凝土中加入再生微粉后,使得混凝土内部的孔径细小,因此,试件内部的吸附作用更强。

(a)半浸泡于Na2SO4溶液

(b)半浸泡于MgSO4溶液

NC-0—无再生微粉的胶凝材料; RFC-1—再生微粉占胶凝材料质量的10%;RFC-2—再生微粉占胶凝材料质量的20%; RFC-3—再生微粉占胶凝材料质量的30%;RFC-4—再生微粉占胶凝材料质量的40%; RFC-5—再生微粉占胶凝材料质量的50%。

图1 再生混凝土在硫酸盐溶液中浸泡180 d后的外观图

Fig.1 Appearance of recycled concrete soaked in sulfate solution for 180 days

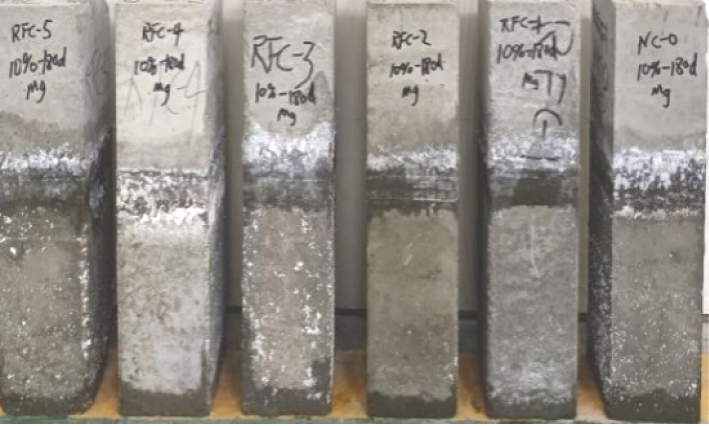

试件半浸泡于质量分数为10%的MgSO4溶液中180 d后,其外貌状态如图1(b)所示,混凝土试件外观基本完好。上部、下部保持完整,未有结晶,外表面未出现裂缝,但中部出现少量对面白色水晶状MgSO4结晶,且其外表皮出现明显的剥落情况,部分位置出现蚀坑。

2.2 抗压强度

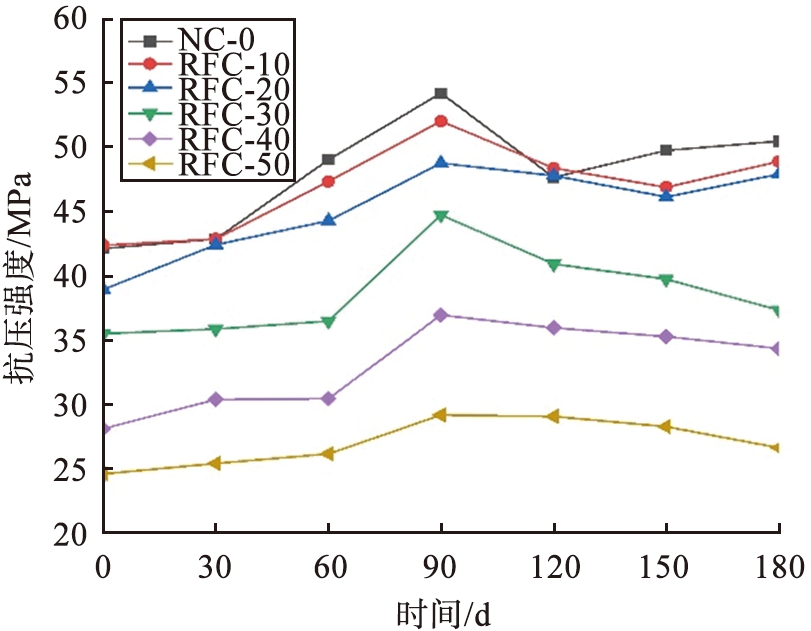

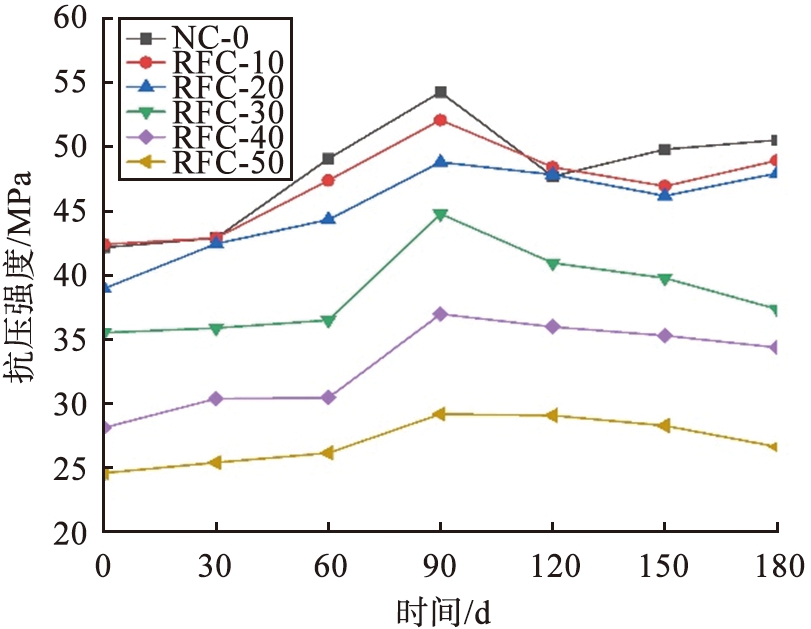

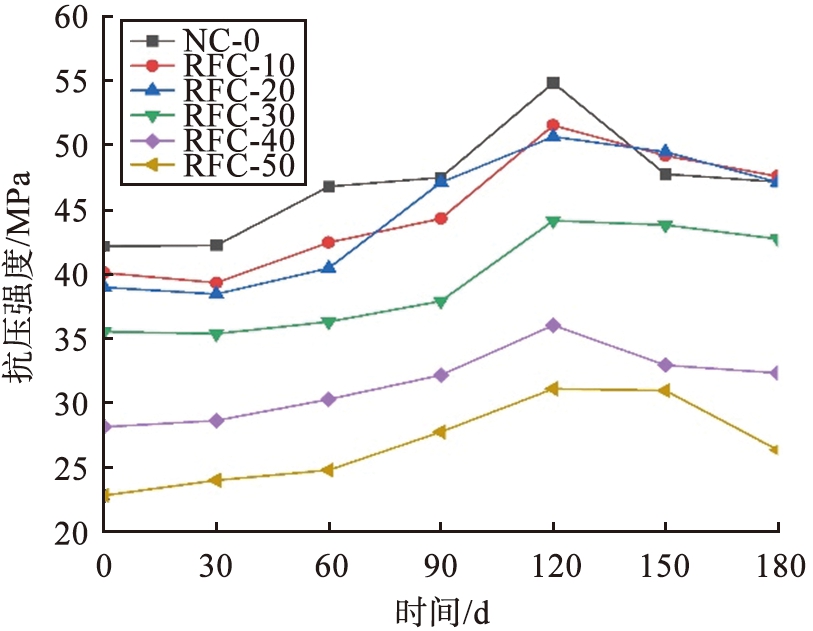

图2所示为再生微粉混凝土试件半浸泡于质量分数为10%的Na2SO4溶液中,其上、 中、 下部的抗压强度如图2(a)、 (b)、 (c)所示,结果表明,混凝土试件半浸泡于质量分数为10%的Na2SO4溶液时,其抗压强度随着时间变化呈现先增加后降低的趋势。经过一段时间的浸泡后,试件的抗压强度不断上升。试件上部抗压强度在60 d时出现最高点,其中NC试件的抗压强度最高达到52.07 MPa; RFC-1、 RFC-2、 RFC-3、 RFC-4、 RFC-5的抗压强度分别是47.37、 42.20、 37.32、 30.39、 27.05 MPa,其中RFC-1、 RFC-2的抗压强度达到NC试件抗压强度的90.97%、 81.05%。试件中部在120 d时抗压强度达到峰值,其中RFC-1、 RFC-2的抗压强度为56.61、 47.33 MPa;试件下部在90 d时达到峰值,其中RFC-1、 RFC-2的抗压强度为52.08、 48.79 MPa,试件的强度均处于增长阶段。这是由于![]() 侵入混凝土后与水化后产物氢氧化钙继续反应生成膨胀性侵蚀产物石膏,而石膏继续与部分铝相反应生成钙矾石(AFt)。其中钙矾石在原始孔隙中不断聚集,使混凝土的内部密实度提高,从而导致试件各组各部分的抗压强度提高。

侵入混凝土后与水化后产物氢氧化钙继续反应生成膨胀性侵蚀产物石膏,而石膏继续与部分铝相反应生成钙矾石(AFt)。其中钙矾石在原始孔隙中不断聚集,使混凝土的内部密实度提高,从而导致试件各组各部分的抗压强度提高。

继续进行半浸泡,到试件上部、中部以及下部抗压强度均不断下降,到达180 d时,上部试件RFC-1的抗压强度达到46.07 MPa;中部试件RFC-1的抗压强度达到48.89 MPa;下部试件RFC-1的抗压强度达到48.93 MPa;这是因为石膏、钙矾石与物理结晶的不断生成,导致再生混凝土内部的孔隙内产生作用力,当作用力达到胶结基质的临界应力时,再生混凝土内部产生较大的裂缝,![]() 离子更加迅速的侵蚀入再生微粉混凝土内部,与氢氧化钙继续反应,生成石膏,形成劣性循环。最终导致再生混凝土出现裂缝,进而降低再生混凝土的抗压强度。

离子更加迅速的侵蚀入再生微粉混凝土内部,与氢氧化钙继续反应,生成石膏,形成劣性循环。最终导致再生混凝土出现裂缝,进而降低再生混凝土的抗压强度。

试件3个部位抗压强度到达最低值的时间不同,试件上部在浸泡60 d时提前到达最低值,这是由于试件上部与空气接触,试件内部中的水分进行挥发,试件内部硫酸盐的浓度上升,硫酸钠结晶更加快速的形成,使得上部试件较快的进入抗压强度增长阶段。

(a)半浸泡于Na2SO4溶液上部

(b)半浸泡于Na2SO4溶液中部

(c)半浸泡于Na2SO4溶液下部

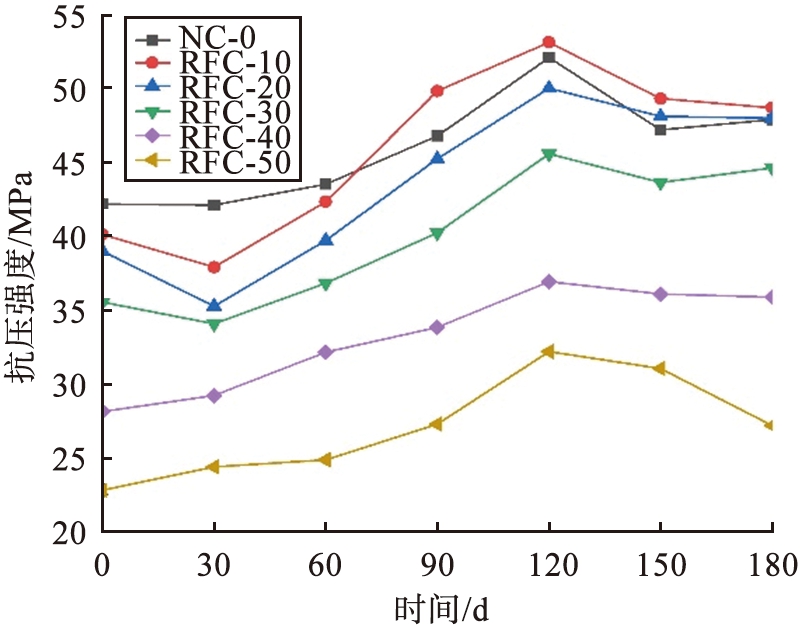

(d)半浸泡于MgSO4溶液上部

(e)半浸泡于MgSO4溶液中部

(f)半浸泡于MgSO4溶液下部

NC-0—无再生微粉的胶凝材料; RFC-1—再生微粉占胶凝材料质量的10%;RFC-2—再生微粉占胶凝材料质量的20%; RFC-3—再生微粉占胶凝材料质量的30%;RFC-4—再生微粉占胶凝材料质量的40%; RFC-5—再生微粉占胶凝材料质量的50%。

图2 硫酸盐溶液中试件抗压强度

Fig.2 Compression strength loss rate of test piece in sulfate solution

在半浸泡60 d之后,再生微粉混凝土试件上部中, RFC-3、 RFC-4、 RFC-5抗压强度急剧下降,远大于RFC-1、 RFC-2的下降速率; 说明随着再生微粉的不断增加, 再生微粉混凝土上部(即蒸发区)的抗压强度在不断下降, 即随着再生微粉掺量的增加, 混凝土抵抗Na2SO4侵蚀的能力也就越差。 这是因为微粉取代率的增加, 导致胶凝体系中的水泥减少, 从而使得混凝土内部的水化过程进行缓慢, 试件中C-S-H凝胶含量减少[18]。 与此同时,![]() 的不断侵蚀消耗混凝土内部的氢氧化钙, 导致试件内部pH不平衡, 为了维持混凝土内部的pH平衡, C-S-H发生脱钙现象, 混凝土内部水化产物减少。二者共同作用导致RFC-3、 RFC-4、 RFC-5试件的抗压强度下降的速度远大于RFC-1、 RFC-2的。

的不断侵蚀消耗混凝土内部的氢氧化钙, 导致试件内部pH不平衡, 为了维持混凝土内部的pH平衡, C-S-H发生脱钙现象, 混凝土内部水化产物减少。二者共同作用导致RFC-3、 RFC-4、 RFC-5试件的抗压强度下降的速度远大于RFC-1、 RFC-2的。

再生微粉混凝土浸泡至180 d时, RFC-1、 RFC-2、 RFC-3、 RFC-4、 RFC-5试件下部的抗压强度分别达到其初始抗压强度的115.42%、 123.08%、 105.15%、 122.24%、 108.29%;其中,RFC-3、 RFC-4、 RFC-5在浸泡后期抗压强度的下降速率过快、且相较于RFC-1、 RFC-2来说强度过低,因此不适合做最优的取代率。RFC-2经过180 d浸泡后,抗压强度达到初始强度的123.08%,优于RFC-1试件,说明当再生微粉的取代率为20%时抗硫酸钠溶液能力较强。

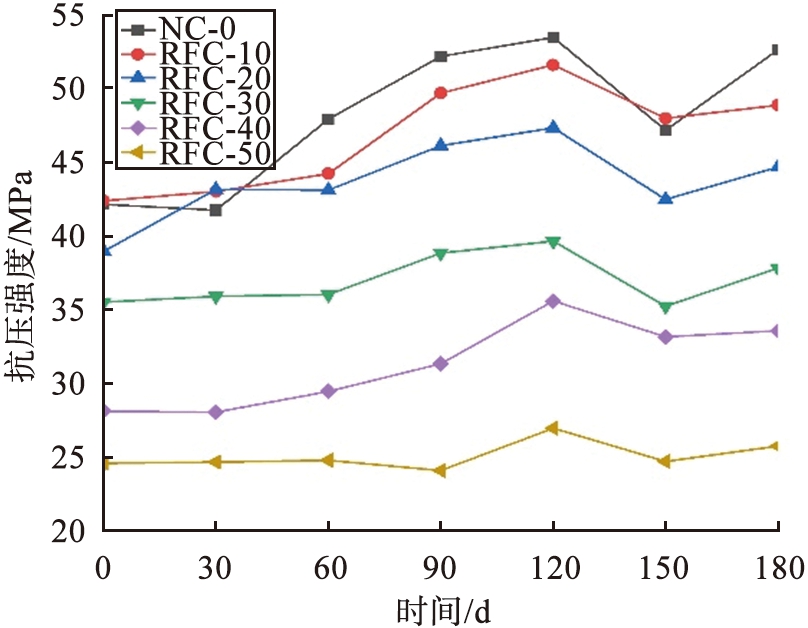

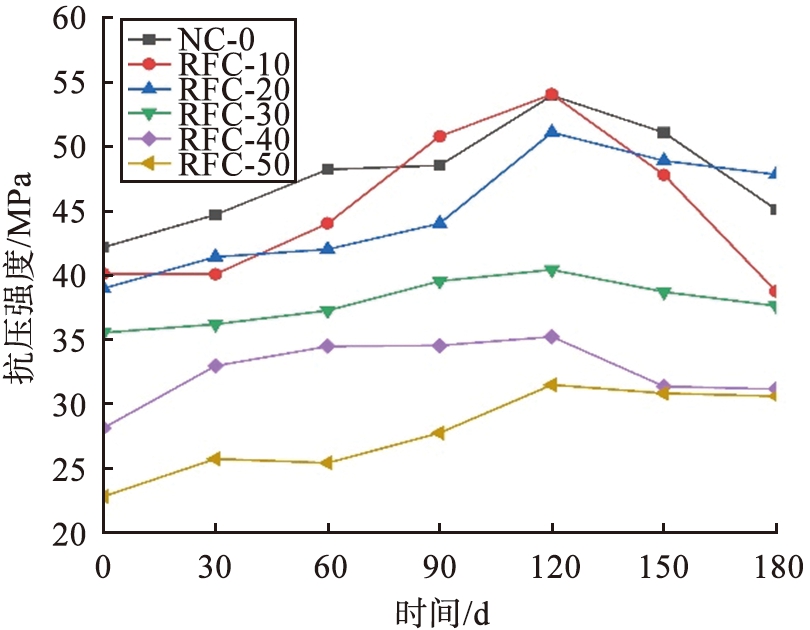

再生混凝土试件半浸泡于质量分数为10%的MgSO4溶液中,上、 中、 下部的抗压强度如图2(d)、 (e)、 (f)所示, 试件的抗压强度与再生混凝土试件半浸泡于质量分数为10%的Na2SO4溶液中类似, 均呈现先增加后降低的趋势, 但此时试件上、 中、 下部抗压强度峰值均出现在120 d, 混凝土上、 中、 下部的抗压强度达到最大。 其中RFC-2的试件上、 中、 下部的抗压强度分别为51.06、 50.66、 49.99 MPa, 均远高于RFC-2试件浸泡在质量分数为10%的 Na2SO4溶液中同期的抗压强度。这是因为MgSO4中的Mg2+侵蚀混凝土内部后,与混凝土内部的水结合生成不溶性的Mg(OH)2,填充孔隙,从而阻止![]() 离子的侵蚀[19]。与此同时,减少钙矾石的生成,从而保护水化后生成的C-S-H凝胶不被消耗,二者共同作用提高试件的抗压强度。120 d后,试件的抗压强度开始逐渐上升,这是由于MgSO4的物理结晶作用以及脱钙现象的出现,最终导致再生微粉混凝土出现裂缝,进而降低再生微粉混凝土的抗压强度。

离子的侵蚀[19]。与此同时,减少钙矾石的生成,从而保护水化后生成的C-S-H凝胶不被消耗,二者共同作用提高试件的抗压强度。120 d后,试件的抗压强度开始逐渐上升,这是由于MgSO4的物理结晶作用以及脱钙现象的出现,最终导致再生微粉混凝土出现裂缝,进而降低再生微粉混凝土的抗压强度。

整体而言,相同浸泡时间下,再生混凝土浸泡于硫酸镁溶液中的抗压强度均高于浸泡于硫酸钠中再生混凝土试件的,因此,再生混凝土半浸泡于质量分数为10%的MgSO4溶液中抵抗![]() 侵蚀的能力大于半浸泡于质量分数为10%的Na2SO4溶液中的。而再生混凝土在硫酸镁溶液半浸泡180 d后,RFC-2试件的上部抗压强度高于其余的再生混凝土试件,而中部、下部的抗压强度接近于RFC-1试件的,因此,再生微粉的最优掺量为20%。

侵蚀的能力大于半浸泡于质量分数为10%的Na2SO4溶液中的。而再生混凝土在硫酸镁溶液半浸泡180 d后,RFC-2试件的上部抗压强度高于其余的再生混凝土试件,而中部、下部的抗压强度接近于RFC-1试件的,因此,再生微粉的最优掺量为20%。

2.3 XRD分析

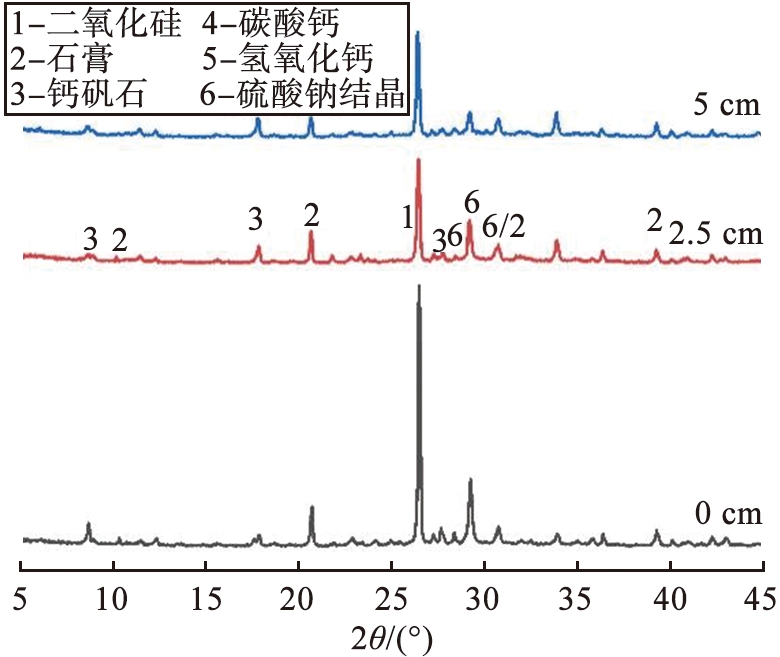

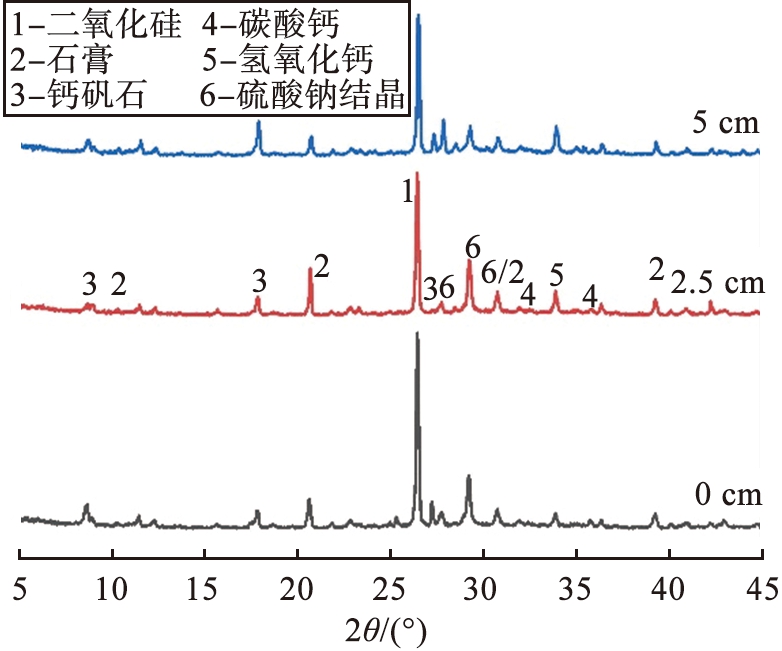

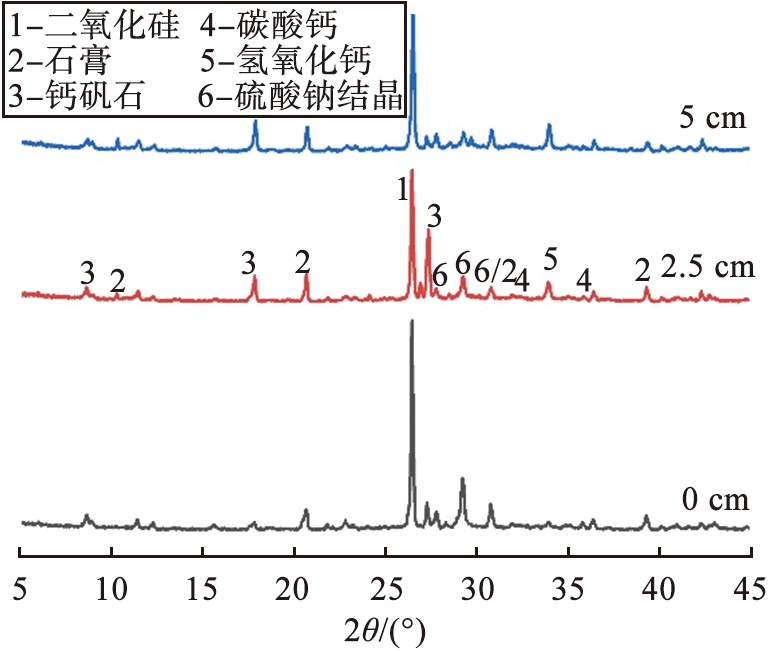

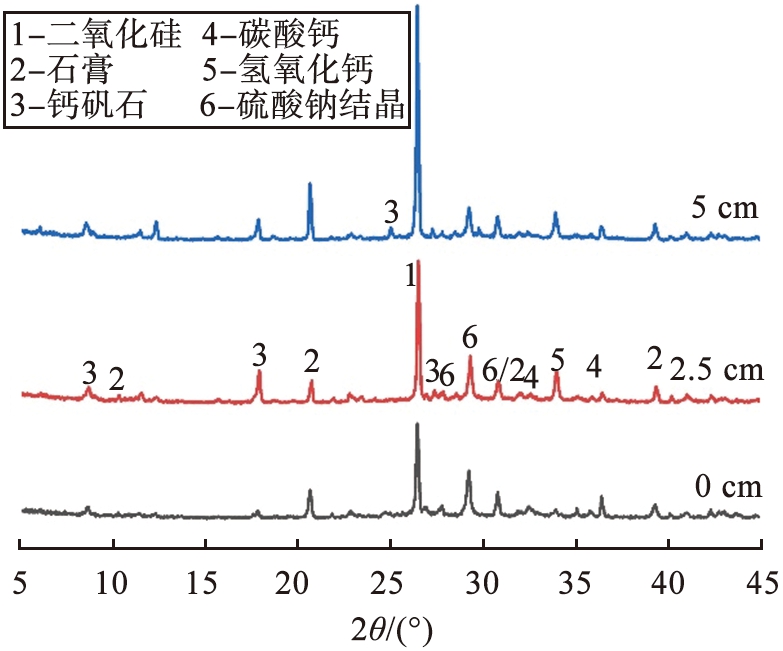

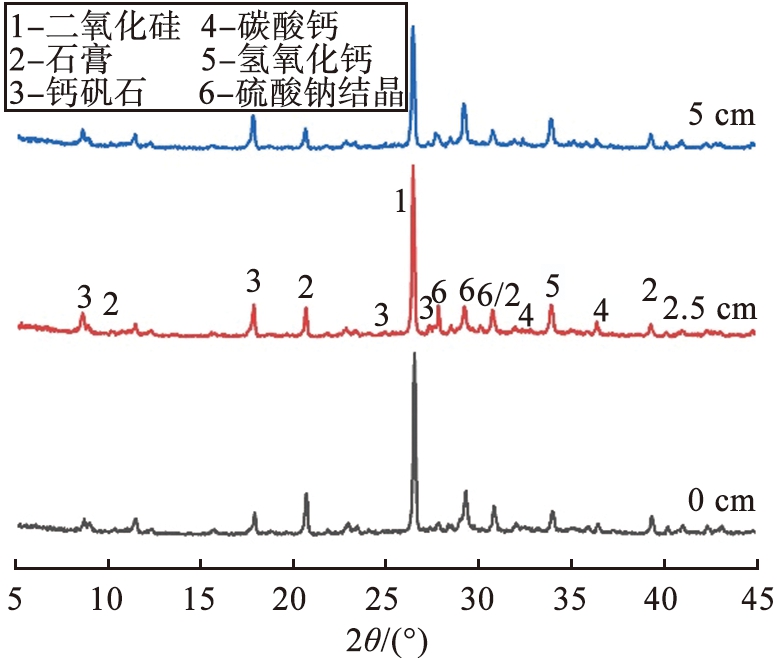

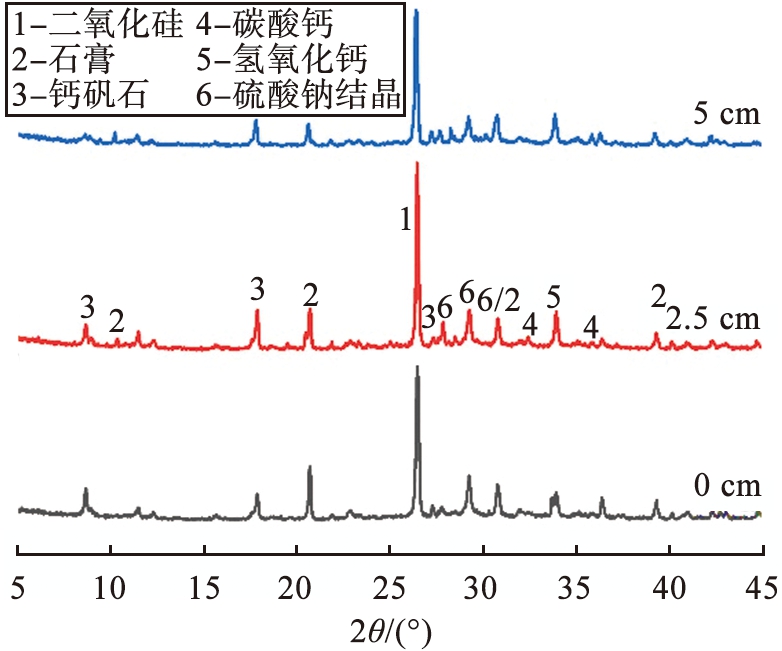

由前文可知,当再生微粉的掺量达到20%时,再生微粉混凝土的抗硫酸盐侵蚀能力较强,因此选择半浸泡180 d时的RFC-2试件,分别对RFC-2试件上、中、下部部分不同深度的试样进行XRD测试,结果如图3所示。

图3(a)、 (b)、 (c)分别表示RFC-2试件在Na2SO4溶液中半浸泡180 d后上、 中、 下部距离表面0、 25、 50 mm深度的XRD衍射图谱。 由图可知, 在试件的上、 中、 下部位置中均发现SiO2、 石膏、 钙矾石、 CaCO3、 氢氧化钙和Na2SO4·10H2O结晶衍射峰。 其中, SiO2来源于试件骨料中的砂石, CaCO3是水泥经过碳化作用产生的, 石膏与钙矾石则是硫酸盐侵蚀试件后产生, Na2SO4是由侵蚀溶液在试件内部结晶产生。 由图3(a)可知, 在试件的表面上石膏与Na2SO4的结晶峰最高, 随着深度的不断增加, 石膏与Na2SO4的衍射峰不断下降, 而在不同位置钙矾石的衍射峰相同。说明在试件的上部中,发生石膏、 Na2SO4结晶和钙矾石共同侵蚀试件,从而导致试件破坏,而随着深度的增加,石膏、结晶侵蚀试件的作用不断降低,钙矾石侵蚀试件的作用并没有改变。由图3(b)可知,石膏与Na2SO4结晶的衍射峰在25 mm处峰值最高,钙矾石的衍射峰在50 mm处峰值最高。说明在试件中部,石膏与Na2SO4结晶作用占据主导地位,而在试件内部50 mm处钙矾石占据主导地位。由图3(c)可知,在0处Na2SO4结晶峰的峰值最高,在25 mm处钙矾石峰值最大。说明在试件的下部,仅在试件的表面发生Na2SO4结晶侵蚀试件的作用,而试件内部中,发生以钙矾石侵蚀试件为主导的化学作用。结果表明:在试件的上部中,石膏与Na2SO4结晶共同侵蚀试件,并且随着深度不断增加,作用效果越弱。在试件的中部,钙矾石对试件的侵蚀发生在试件的内部。在试件的下部,Na2SO4结晶对试件的侵蚀仅仅发生在试件的表面,而内部是以钙矾石侵蚀试件为主导作用。

(a)半浸泡于Na2SO4溶液180 d时上部试件

(b)半浸泡于Na2SO4溶液180 d时中部试件

(c)半浸泡于Na2SO4溶液180 d时下部试件

(d)半浸泡于MgSO4溶液180 d时上部试件

(e)半浸泡于MgSO4溶液180 d时中部试件

(f)半浸泡于MgSO4溶液180 d时下部试件

NC-0—无再生微粉的胶凝材料; RFC-1—再生微粉占胶凝材料质量的10%;RFC-2—再生微粉占胶凝材料质量的20%; RFC-3—再生微粉占胶凝材料质量的30%;RFC-4—再生微粉占胶凝材料质量的40%; RFC-5—再生微粉占胶凝材料质量的50%。

图3 RFC-2半浸泡于不同硫酸盐溶液180 d后不同位置的XRD图谱

Fig.3 XRD patterns of different positions after RFC-2 semi immersion in different sulfate solutions for 180 d

图3(d)、 (e)、 (f)分别表示RFC-2试件在MgSO4溶液中半浸泡180 d后上、中、下部距离表面0、 2.5、 5.0 cm深度的XRD衍射图谱。如图(d)、(e)、(f)所示,在试件的上、中部、下部均发现SiO2、 石膏、 钙矾石、 CaCO3、 氢氧化钙和MgSO4·3H2O结晶衍射峰。其中,MgSO4·3H2O来源于侵蚀溶液在试件内部结晶产生。由图3(d)可知,在5.0 cm处,石膏的衍射峰达到最大值,说明随着深度的不断增加,石膏侵蚀试件逐渐占据主导地位。 由图3(e)可知, 在试件中部, 钙矾石在5.0 cm的峰值最高, 而石膏侵蚀作用在0处的峰值最高。 说明随着深度的不断增加, 钙矾石侵蚀试件的能力在增加而石膏侵蚀的能力在降低,与此同时,石膏与钙矾石共同作用侵蚀试件。由图3(f)可知,石膏作用在0处衍射峰值达到最高,钙矾石在2.5 cm处的衍射峰值最高。说明石膏侵蚀试件是在试件外部表面起主导作用,而在试件内部由钙矾石主导。结果说明,MgSO4溶液进入混凝土内部后,发生化学侵蚀,而在试件的上部,由于水分的不断蒸发,硫酸盐浓度升高,因此核心处以石膏侵蚀试件为主导作用。

对比RFC-2试件在侵蚀溶液、 相同位置的XRD衍射图谱可知,在试件的下部中,均是以石膏、 钙矾石侵蚀试件为主导作用,而试件浸泡于MgSO4溶液中石膏的衍射峰值均高于RFC-2浸泡在Na2SO4溶液中石膏的衍射峰,说明RFC-2在MgSO4溶液浸泡中内部反应更加强烈。这是由于Mg2+进入混凝土内部后,与混凝土中的氢氧化钙反应生成Mg(OH)2结晶体,降低再生微分混凝土的pH,加速了脱钙过程,导致石膏的生成量增多。

2.4 SEM分析

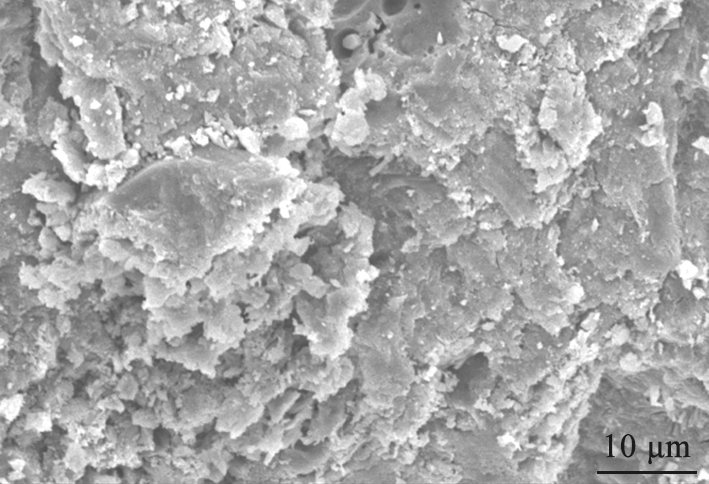

通过电子扫描显微镜分别对Na2SO4溶液、 MgSO4溶液侵蚀180 d后RFC-2试件进行观察,图4(a)所示为Na2SO4溶液侵蚀180 d后RFC-2试件中部的SEM图像。在浸泡180 d后,试件内部产生大量絮凝状、颗粒状晶体、以及少量的针棒状晶体。其中絮凝状的凝胶可能为C-S-H凝胶,针棒状晶体可能为钙矾石,颗粒状的物质为CaCO3、 NaSO4结晶物质和石膏。这是由于NaSO4溶液中的![]() 进入混凝土内部后与CH反应生成钙矾石与石膏,反应方程式如下所示:

进入混凝土内部后与CH反应生成钙矾石与石膏,反应方程式如下所示:

NaSO4+Ca(OH)2+2H2O→CaSO4·2H2O+NaOH,

(1)

CaSO4·2H2O+3CaO·Al2O3+26H2O→3CaO·Al2O3·CaSO4·32H2O。

(2)

(a)Na2SO4溶液中

(b)MgSO4溶液中

图4 RFC-2在不同硫酸盐溶液中浸泡180 d后的SEM图像

Fig.4 SEM images of RFC-2 after 180 d immersion in different sulfate solutions

CaCO3是由于混凝土中氢氧化钙与外界空气中的CO2反应生成,导致混凝土结构多孔,为![]() 离子侵入提供通道,此时混凝土内部发生化学侵蚀与物理侵蚀共同作用。

离子侵入提供通道,此时混凝土内部发生化学侵蚀与物理侵蚀共同作用。

图4(b)所示为MgSO4溶液侵蚀180 d后RFC-2试件中部的SEM图像。试件内部出现大量针棒状晶体以及部分絮凝状晶体,其中针棒状晶体为钙矾石,絮凝状凝胶,黏结性能较差,因此可能是M-S-H[20],其内部发生的反应式如下:

MgSO4+Ca(OH)2+2H2O→CaSO4·2H2O+Mg(OH)2,

(3)

C-S-H+MgSO4+5H2O→Mg(OH)2+CaSO4·2H2O+2H2SiO4→M-S-H+CaSO4·2H2O。

(4)

试件在Na2SO4溶液浸泡环境中与半浸泡在MgSO4溶液中的反应机制并不相同,半浸泡在Na2SO4溶液中, 试件与![]() 反应生成的石膏、 钙矾石以及结晶生成的NaSO4晶体共同作用, 而半浸泡于MgSO4溶液中, 试件与

反应生成的石膏、 钙矾石以及结晶生成的NaSO4晶体共同作用, 而半浸泡于MgSO4溶液中, 试件与![]() 作用反应生成黏结性较差的M-S-H凝胶以及钙矾石。

作用反应生成黏结性较差的M-S-H凝胶以及钙矾石。

3 结论

1)再生微粉混凝土浸泡于不同的硫酸盐溶液180 d后,外观形貌变化不同;再生微粉混凝土浸泡在硫酸钠溶液中时,试件的中、 上部产生大量白色结晶物(硫酸钠结晶);在硫酸镁溶液中,试件的中部产生白色水晶状结晶(硫酸镁结晶)。再生微粉混凝土在硫酸镁环境中产生剥落现象更加明显。

2)再生微粉取代水泥后,再生微粉混凝土的抗压强度随着半浸泡时间的增加,呈现先增大后减小的趋势,随着取代率的增加,强度下降的速率更快。取代率为20%时,再生微粉混凝土的抗硫酸盐侵蚀能力最优。在硫酸钠溶液中浸泡60 d时,RFC-2上部的抗压强度达到42.20 MPa;在硫酸镁溶液中浸泡120 d时,RFC-2上部的抗压强度达到51.06 MPa。

3)再生微粉混凝土半浸泡180 d后,再生微粉混凝土抗硫酸镁侵蚀能力大于抗硫酸钠侵蚀能力。RFC-2试件浸泡于硫酸钠溶液中180 d后上部抗压强度最低为40.44 MPa。RFC-2浸泡于硫酸镁溶液中180 d后上部抗压强度最低为47.81 MPa。

4)再生微粉混凝土半浸泡于硫酸盐中,与混凝土所发生的反应相似,均发生物理破坏以及化学破坏;而再生微粉混凝土在硫酸钠溶液中,发生化学破坏以及物理破坏。物理破坏主要为硫酸钠结晶的破坏;而化学破坏主要是硫酸根离子与凝胶产物在空隙、裂缝中生成石膏和钙矾石等膨胀物质,导致膨胀破坏。在硫酸镁溶液中,仅发生化学破坏。主要是硫酸根离子与胶凝产物反应,生成膨胀性物质钙矾石以及未有黏结能力的M-H凝胶,共同作用导致试件破坏。

[1]XIAO J Z, MA Z M, SUI T B, et al. Mechanical properties of concrete mixed with recycled powder produced from construction and demolition waste[J]. Journal of Cleaner Production, 2018, 188: 720-731.

[2]SUN C, CHEN L L, XIAO J Z, et al. Compound utilization of construction and industrial waste as cementitious recycled powder in mortar[J]. Resources, Conservation and Recycling, 2021, 170: 105561.

[3]TANG Q, MA Z M, WU H X, et al. The utilization of eco-friendly recycled powder from concrete and brick waste in new concrete: a critical review[J]. Cement and Concrete Composites, 2020, 114: 103807.

[4]BRAGA M, BRITO J, VEIGA R, et al. Reduction of the cement content in mortars made with fine concrete aggregates[J]. Materials and Structures, 2014, 47: 171-182.

[5]康明. 废混凝土细粉料对水泥物理力学性能的影响[J]. 粉煤灰, 2015, 27(3): 14-17.

KANG M. Effect of waste concrete fines on the physical and mechanical properties of cement[J]. Coal Ash, 2015, 27(3): 14-17.

[6]付勇, 薛翠真, 何江红, 等. 混凝土再生微粉颗粒特征及其砂浆性能研究[J]. 材料导报, 2022, 36(10): 98-103.

FU Y, XEU C Z, HE J H, et al. Study on the characteristics of recycled concrete micronized particles and their mortar properties[J]. Materials Guide, 2022, 36(10): 98-103.

[7]李滢, 康晓明, 陈曦, 等. 再生微粉颗粒级配对水泥凝胶体微观结构及强度的影响[J]. 中国粉体技术, 2022, 28(3): 107-115.

LI Y, KANG X M, CHEN X, et al. Influence of recycled micronized powder particle grade on the microstructure and strength of cement gel[J]. China Powder Science and Technology, 2022, 28(3): 107-115.

[8]ZHAO Y S, GAO J M, LIU C B, et al. The particle-size effect of waste clay brick powder on its pozzolanic activity and properties of blended cement[J]. Journal of Cleaner Production, 2020, 242: 118521.

[9]高润东. 复杂环境下混凝土硫酸盐侵蚀微-宏观劣化规律研究[D]. 北京: 清华大学, 2010.

GAO R D. Study on the micro-macro deterioration of concrete sulfate erosion under complex environment[D]. Beijing: Tsinghua University, 2010.

[10]张中亚, 周建庭, 邹杨, 等. 硫酸盐侵蚀对混凝土抗剪性能的影响[J]. 土木工程学报, 2020, 53(7): 64-72.

ZHANG Z Y, ZHOU J T, ZOU Y, et al. Effect of sulfate attack on the shear performance of concrete[J]. Journal of Civil Engineering, 2020, 53(7): 64-72.

[11]关博文, 邸文锦, 王发平, 等. 干湿循环与交变荷载作用下混凝土硫酸盐侵蚀损伤[J/OL]. 吉林大学学报(工学版): 1-10[2023-04-23].https://doi.org/10.13229/j.cnki.jdxbgxb20210794.

GUAN B W, DI W J, WANG F P, et al. Sulfate erosion damage of concrete under dry and wet cycles and alternating loads[J/OL]. Journal of Jilin University (Engineering Edition):1-10 [2023-04-23]. https://doi.org/10.13229/j.cnki.jdxbgxb20210794.

[12]刘赞群, 胡文龙, 邓德华, 等. 碳化混凝土硫酸镁盐结晶破坏微观分析[J]. 硅酸盐学报, 2018, 46(5): 662-669.

LIU Z Q, HU W L, DENG D H, et al. Microscopic analysis of magnesium sulfate salt crystallization damage in carbonated concrete[J]. Journal of the Chinese Ceramic Society, 2018, 46(5): 662-669.

[13]宫经伟, 谢刚川, 贾洪全, 等. 矿渣粉与粉煤灰改善水泥基材料抗硫酸盐侵蚀性能差异研究[J]. 水力发电, 2021, 47(8): 130-135.

GONG J W, XIE G C, JIA H Q, et al. Study on the difference between slag powder and fly ash to improve the performance of cement-based materials against sulfate erosion[J]. Hydropower, 2021, 47(8): 130-135.

[14]高立强. 混凝土硫酸盐侵蚀抑制措施及其机理研究[D]. 成都: 西南交通大学, 2008.

GAO L Q. Concrete sulfate erosion inhibition measures and its mechanism[D]. Chengdu: Southwest Jiaotong University, 2008.

[15]廖孟柯, 黄耀德, 付林, 等. 低温条件下超细粉煤灰水泥砂浆抗硫酸盐侵蚀性能的研究[J]. 水泥技术, 2022(2): 59-63.

LIAO M K, HUANG Y D, FU L, et al. Study on the performance of ultrafine fly ash cement mortar against sulfate attack under low temperature conditions[J]. Cement Technology, 2022(2): 59-63.

[16]兰聪, 罗杰, 卢佳林, 等. 再生微粉性能对比试验研究[J]. 混凝土与水泥制品, 2018(10): 110-112.

LAN C, LUO J, LU J L, et al. Comparative experimental study on the performance of recycled micronized powder[J]. Concrete and Cement Products, 2018(10): 110-112.

[17]刘赞群, 裴敏, 刘厚, 等. 半浸泡混凝土中Na2SO4溶液传输过程[J]. 建筑材料学报, 2020, 23(4): 787-793.

LIU Z Q, PEI M, LIU H, et al. Transport process of Na2SO4 solution in semi-submerged concrete[J]. Journal of Construction Materials, 2020, 23(4): 787-793.

[18]WU H X, WANG C Q, MA Z M. Drying shrinkage, mechanical and transport properties of sustainable mortar with both recycled aggregate and powder from concrete waste[J]. Journal of Building Engineering, 2022, 49: 104048.

[19]OKSRI-NELFIA L, MAHIEUX P Y, AMIRI O, et al. Reuse of recycled crushed concrete fines as mineral addition in cementitious materials[J]. Materials and Structures, 2016, 49(8): 3239-3251.

[20]郅磊, 胡博. 混凝土硫酸镁侵蚀的探讨[C]//河南省土木建筑学会. 土木建筑学术文库: 第15卷. 上海: 同济大学出版社, 2011: 3.

ZHI L, HU B. Exploration of concrete magnesium sulfate erosion[C]//Henan Civil Engineering and Construction Society. Civil Engineering and Construction Academic Library: Vol.15. Shanghai: Tongji University Press, 2011: 3.