粉尘作业场所会产生大量粉尘, 一部分大粒径粉尘会自由沉降, 另外一部分粉尘会持久漂浮在空气中。 持久漂浮的空气动力学颗粒粒径小于等于7.07 μm, 且粒径为5 μm粉尘的采集效率为50%的粉尘被称作呼吸性粉尘。 呼吸性粉尘一旦被作业人员吸入到体内, 将在作业人员的肺部沉积形成累积接尘量, 长时间吸入过多的呼吸性粉尘, 累积接尘量达到一定量, 会导致作业人员患上尘肺病[1]。

为了降低尘肺病的发病率, 有必要开展呼吸性粉尘的精准监测, 而分离是呼吸性粉尘监测的前提。 周浬皋[2]采用对比试验的方法, 分析了影响呼吸性粉尘分离效能的主要因素是粉尘粒径; 惠立锋[3]利用数值模拟和试验对比分析的方法, 建立了旋风分离器分离效能二次多项式预测模型; 王杰等[4]针对国内环境呼吸性粉尘浓度连续监测技术尚属空白的现状, 提出了呼吸性粉尘连续监测的基本思路; Zhu等[5]提出一种基于微机电系统(micro-electro-mechanical system, MEMS)技术的空气微流体呼吸性粉尘传感器, 并对传感器的数值模型进行了精确的仿真; Barone等[6]用空气动力学粒度仪和计算机控制的扫描电镜表征了呼吸性粉尘的粒度分布情况。 综上, 国内外研究呼吸性粉尘分离的学者较少, 且大多从事有关呼吸性粉尘的分离效能、 粒度分布和呼吸性粉尘传感器研制, 缺乏对分离方法局限性方面的研究。

目前,呼吸性粉尘分离的主要方法有惯性冲击式、淘析式和旋风分离式等[7-8]。Walker等[9]经过对比分析发现,这些方法均存在一定的局限性:平板冲击式分离器需要定时更换硅胶油或黏合剂[10];水平淘析式为重力沉降分离,受放置位置和朝向影响较大,在高粉尘浓度环境时的二次扬尘产生误差明显[11];旋风分离器虽然可以长时间使用,但是需要不断地维护和清洁[12]。为了解决目前呼吸性粉尘分离方法存在的问题,基于粉尘的电迁移特性,探寻一种新的呼吸性粉尘分离方法,该方法的优点是不需要定时更换、清理,且不会产生二次扬尘。

1 粉尘的电迁移特性

电迁移率是指带电粉尘在单位电场中所产生的平均运动速度,度量带电粉尘在电场作用下的运动速度。电迁移率[13]表达式为

(1)

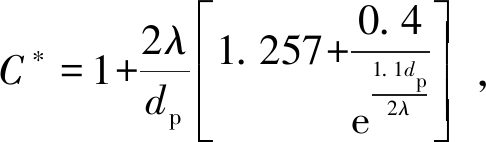

式中: Q为粉尘颗粒的带电量; μ为空气的黏度系数; dp为粉尘颗粒的粒径; C*为坎宁安修正系数[14],

(2)

式中: ρ为空气密度; v为粉尘颗粒的运动速度。

综合式(1)和式(2)可以看出,粉尘的电迁移率由带电量、 粉尘粒径、 空气密度、 空气黏度系数、 颗粒运动速度等决定。当被荷电后的粉尘颗粒在同一个空间运动时,空气密度、 空气黏度系数、 颗粒运动速度均相同,此时粉尘的电迁移率仅由带电量、 粉尘粒径决定。苏杨秀怡等[15]研究发现,粉尘被主动荷电后的带电量与粒径成反比。根据式(1)和(2)可知,坎宁安修正系数与粉尘粒径成反比,粉尘被主动荷电后的电迁移率仅与粉尘粒径成反比。根据此结论,构建一个粉尘主动荷电的平板场,使空气密度、空气黏度系数、颗粒运动速度等相同,粒径大小不同,使粉尘在平板间的位移存在差异,从而实现粉尘的电迁移分离。

2 粉尘荷电分离理论分析

2.1 粉尘荷电分离原理

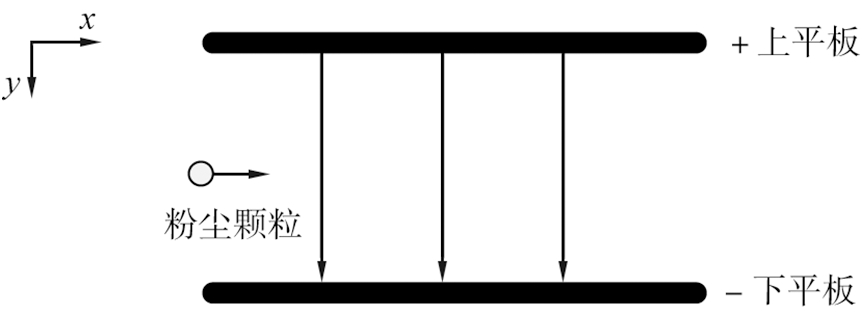

图1为粉尘荷电分离原理图,在上、下2个平板间加入一个稳定的电场,粉尘在进入平行板之前可能带正电、负电或不带电,但一旦进入平行板间,在荷电电场的作用下粉尘颗粒将快速被荷上与电场极性一致的电荷,且荷电量与粉尘粒径成反比[15]。

图1 粉尘荷电分离原理图

Fig.1 Schematic diagram of dust charging separation

粉尘颗粒以速度νx水平飞入荷电电压为U、间距为H的平板电场中。受到平板间电场的作用,粉尘颗粒被快速荷电,在垂直向下的y方向上的速度为νy(忽略粉尘颗粒的重力作用)[16]。

粉尘颗粒νy与电迁移率Zp之间的关系[17-18]为

νy=ZpE,

(3)

式中, E为2个平板间的电场强度。

由于![]() 则式(3)可转化为

则式(3)可转化为

νy=Zp![]()

。

(4)

结合式(1)、 (2),当U、 H、 μ、 ρ、 νx等确定后,粉尘粒径dp与电迁移率Zp成反比,与在垂直方向上的飞行速度νy相关,即粉尘颗粒粒径dp越小,电迁移率Zp越大,垂直方向上的飞行速度νy也越大,也越容易在短时间内撞击在下平板上。

由于粉尘颗粒在水平方向上的速度均为νx,而不同粒径的粉尘颗粒在y方向上的运动速度存在差异,使得小粒径粉尘撞击在距离进口较近的下平板上,大粒径粉尘撞击在距离进口较远的下平板上,从而在下平板距离进口从近至远位置上形成了粒径从小到大的粉尘分布带。基于上述粉尘粒径的分布规律,本研究中提出一种新型的主动荷电粉尘分离方法。

图2 粉尘荷电分离装置

Fig.2 Dust charge separation device

2.2 粉尘荷电分离装置

根据粉尘荷电分离的工作原理,设计了粉尘荷电分离装置,如图2所示。上下极板采用钨合金材料,该材料有利于极板间形成均匀的荷电电场;中间框架采用绝缘性好的陶瓷材料,在框架的左、 右两端分别开孔接入绝缘胶管,用于吸入粉尘和排出大粒径粉尘。

3 试验与分析

3.1 粉尘、试验系统和步骤

3.1.1 粉尘的选择和制样

煤炭开采、建筑材料生产、食品生产和有色金属加工等行业排放的粉尘量较多,本研究选择建筑材料生产过程中产生的水泥粉尘作为研究对象。

将从现场采集的水泥粉放入研磨机内进行精细研磨,再使用振动筛对研磨粉尘进行分选,经过多次研磨和筛选,得到中位粒径为30 μm的粉尘。

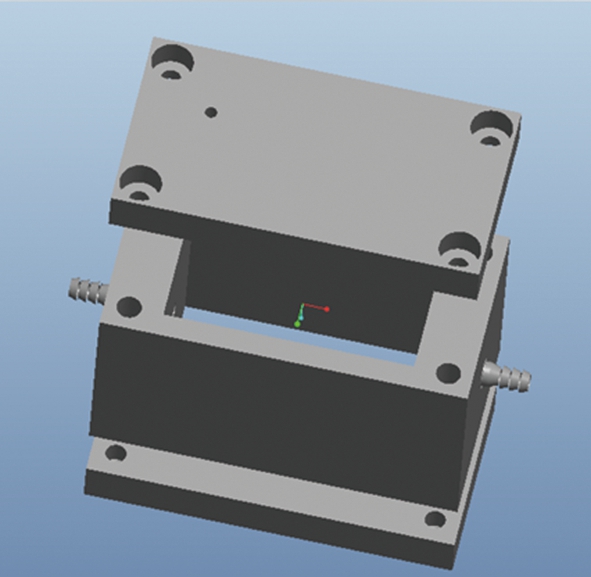

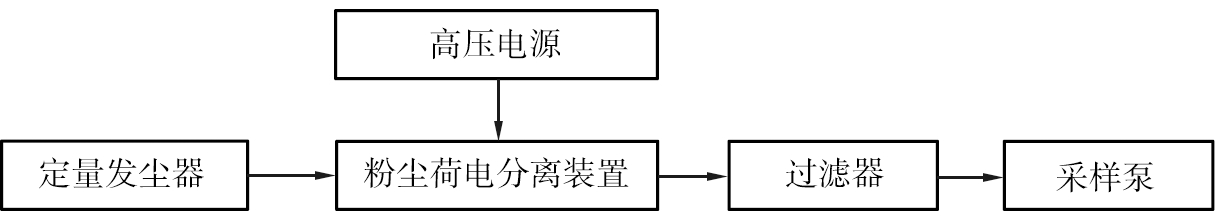

3.1.2 试验系统

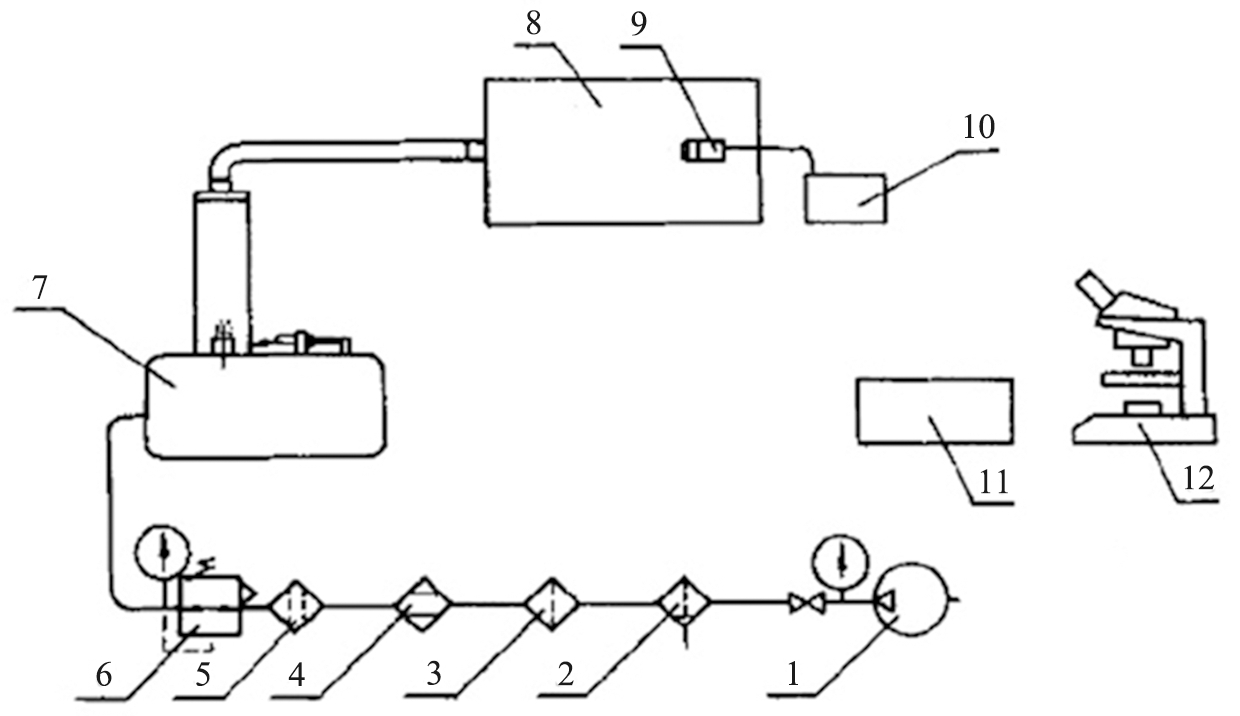

粉尘荷电分离的试验系统示意图如图3所示, 系统由定量发尘器、 高压电源、 粉尘荷电分离装置、 过滤器、 采样泵组成。 为了保证试验环境的一致性, 将粉尘荷电分离试验系统置于环境试验舱内,调整舱内的温度为(25±1)°C, 湿度≥75%, 环境试验舱实物图如图4所示。

图3 粉尘荷电分离试验系统

Fig.3 Schematic diagram of dust charging separation test system

图4 环境试验舱实物

Fig.4 Physical of environmental laboratory module

3.1.3 试验步骤

粉尘荷电分离的试验步骤如下: 1)开启高压电源, 调整电压给荷电分离装置供电, 使上、 下极板间形成稳定电场; 2)加入经研磨的水泥粉, 打开定量发尘器, 将粉尘喷入环境试验舱内; 3)调节采样泵流量, 开启采样泵, 将舱内粉尘抽入到粉尘荷电分离装置中, 实现粉尘的分离带试验; 4)根据英国医学研究委员会(British Medical Research Council, BMRC)研究提出的肺部沉积率曲线(又称为BMRC曲线), 在下极板上按照不同粒径粉尘的沉积率收集被荷电分离的粉尘, 实现呼吸性粉尘的荷电分离。

3.2 粉尘荷电分离试验

3.2.1 荷电粉尘粒径分离带试验

根据粉尘荷电理,在两极板距离、粉尘粒径确定的情况下,荷电粉尘在垂直方向上的运动速度仅与荷电电压相关,因此,研究在不同荷电电压下的荷电粉尘粒径分布带。

选用中位粒径为30 μm的水泥粉尘, 使用发尘器将质量浓度为52 mg/m3的水泥粉尘喷入到环境试验舱中; 在上、 下极板间加入不同的荷电电压, 开启调节采样泵, 使粉尘颗粒以入口射流速度νx为2 m/s进入分离试验装置。 由于粉尘颗粒的带电量比较小,达到纳库伦,即使粉尘在下极板累积,也不会影响平板电场强度[15]。一段时间后,停止发尘和极板间的荷电电压,小心取出下极板。

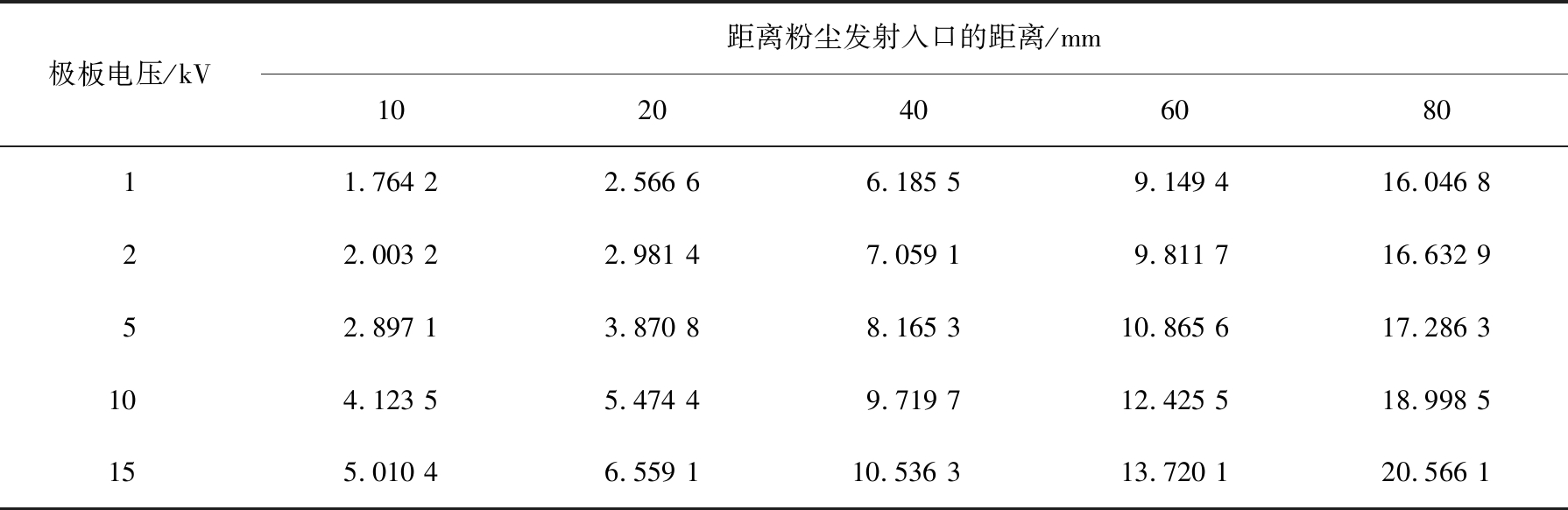

由于呼吸性粉尘的最大粒径为7.01 μm,以在下极板上距离进口分别为10、 20、 40、 60、 80 mm等位置为中心,使用宽为1 mm的导电胶收集粉尘,再用粒度分析仪测量收集粉尘的粒径分布情况,如表1所示。图5为下极板上形成的粉尘分离带。

表1 水泥粉在不同极板电压电迁移分离后的下极板不同距离的中位粒径分布

Tab.1 Particle size distribution of cement powder separated by electromigration under different plate voltages at different distances from the lower plate μm

极板电压/kV距离粉尘发射入口的距离/mm102040608011.764 22.566 66.185 59.149 416.046 822.003 22.981 47.059 19.811 716.632 952.897 13.870 88.165 310.865 617.286 310 4.123 55.474 49.719 712.425 518.998 515 5.010 46.559 110.536 3 13.720 120.566 1

图5 下极板上形成的粉尘分离带

Fig.5 Dust separation zone formed on the lower plate

根据表1和图5可知,不同粒径的粉尘颗粒在荷电电场中的电迁移率存在差异,导致在同一荷电电压下,黏接在下极板粉尘的中位粒径大小与到粉尘射流入口的距离成正比;在同一极板位置,黏接在下极板粉尘的中位粒径大小与极板电压成正比。综上,在同一个荷电电场中,在下极板上形成与粉尘射流入口距离成正比的粉尘粒径分布带。如果将此粒径分布带与BMRC曲线[19]规定的粒径相对应,再考虑沉积率,即可实现基于电迁移特性的呼吸性粉尘分离。

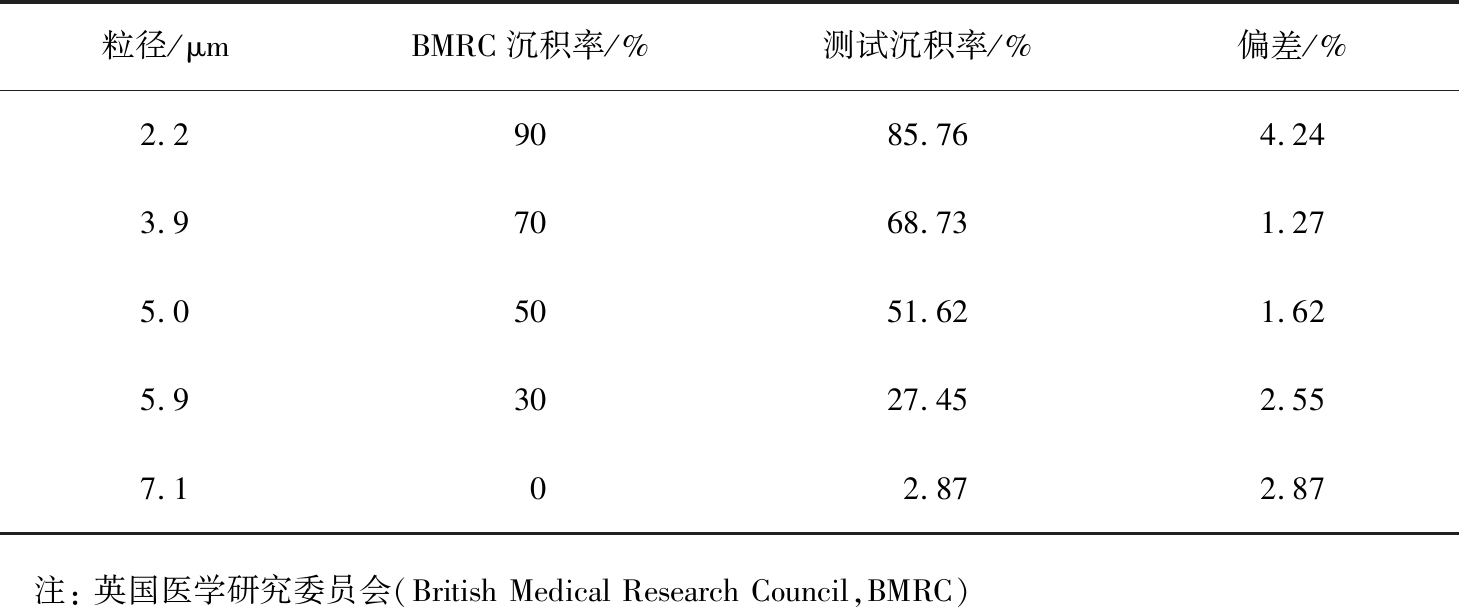

3.2.2 呼吸性粉尘荷电分离

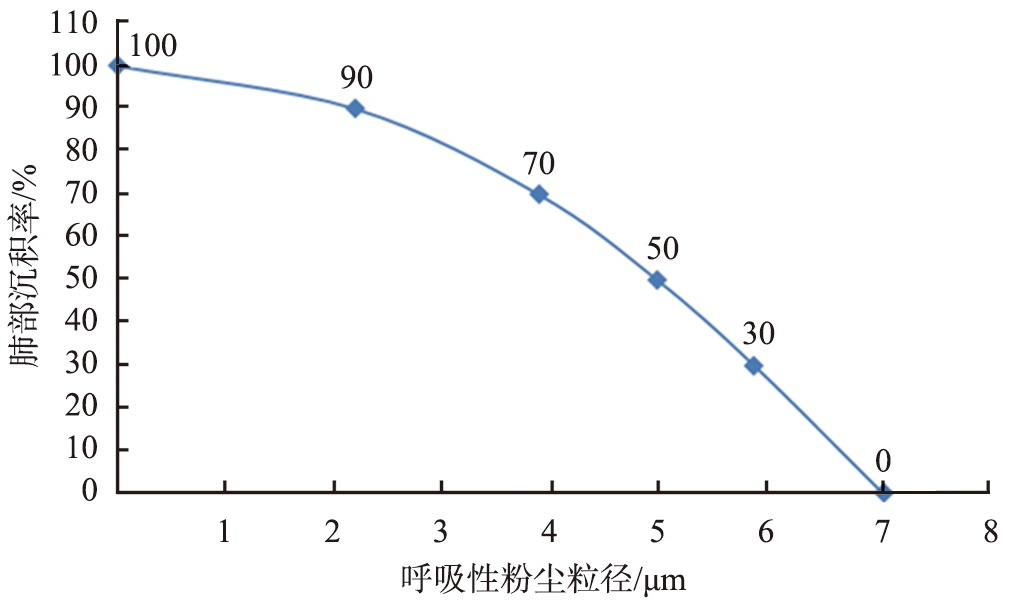

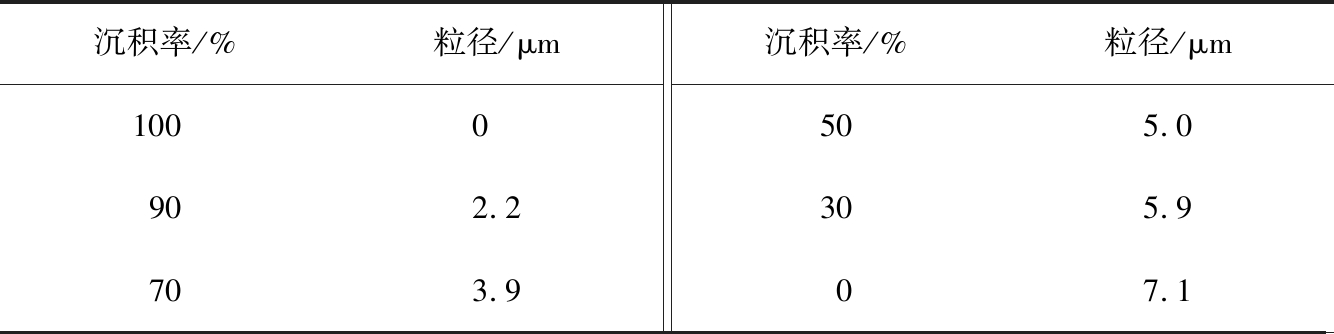

如图6为符合标准MT 394—1995《呼吸性粉尘测量仪采样效能测定方法》的BMRC分离曲线[20-21]。呼吸性粉尘分离需满足BMRC曲线[22-23],英国医学研究委员会给出了不同粒径的呼吸性粉尘在肺部的沉积率,如表2所示,且被考察的粒径分别为2.2、 3.9、 5.0、 5.9、 7.1 μm。

为了能够满足表2中肺部沉积率的要求,结合表1中呼吸性粉尘在极板上的分布位置,按照相对应的沉积率在极板上收取呼吸性粉尘,实现呼吸性粉尘的荷电分离。参照图7曲线的左边部分,制作1∶1的导电胶收集分离的呼吸性粉尘;图7中右边部分的非呼吸性粉尘直接使用刷子清理掉。

根据表1可知,在荷电电压为2 kV时,从进口位置到距离进口40 mm位置范围内均为呼吸性粉尘,且按照100%沉积率分布排列。为了满足BMRC曲线要求,在0~40 mm范围内按照各种粒径的沉积率分别收集粉尘,呼吸性粉尘收集曲线的示意图如图7所示,在极板上按照BMRC曲线进行分区,收集黑色线下方的呼吸性粉尘。

将呼吸性粉尘的收集设计成自动化装置,可从实现呼吸性粉尘收集的全自动化。本文中提出的呼吸性粉尘荷电分离方法不需要定时更换、清理,且不会产生二次扬尘,可以解决目前传统分离方法的局部性问题。

图6 BMRC分离曲线

Fig.6 BMRC separation curve

表2 不同粒径呼吸性粉尘在肺部的沉积率

Tab.2 Deposition rate of respiratory dust with different particle sizes in lungs

沉积率/%粒径/μm100 0 902.2703.9沉积率/%粒径/μm505.0305.907.1

图7 荷电极板上的呼吸性粉尘收集曲线示意图

Fig.7 Schematic diagram of respirable dust collection curve on charging plate

4 呼吸性粉尘荷电分离效能测试

综上, 基于不同粒径粉尘在电场中的电迁移特性差异, 提出了一种呼吸性粉尘荷电分离方法。 为了验证粉尘荷电分离方法能否满足标准MT 394—1995要求, 还需对分离效能进行测试。 呼吸性粉尘分离效能试验测试系统如图8所示, 依据标准MT 394—1995《呼吸性粉尘测量仪采样效能测定方法》, 主要设备有空气压缩机、 除湿器、 医用空气过滤器、 单分散气溶胶发生器、 收尘室、 显微镜、 可见光分光光度计等。

呼吸性粉尘荷电分离效能测试的步骤如下: 1)以亚甲基蓝作为溶质, 考虑到溶剂的挥发性能, 采用二次蒸馏水与乙醇的体积比为1∶1的溶液作为溶剂; 2)根据表2, 使用气溶胶发生器发出粒径为2.2、 3.9、 5.0、 5.9、 7.1 μm的粒子; 3)将某种单一粒径的粒子送入分离效能测试系统中, 再根据BMRC曲线的沉积率要求, 收集该种粒径的呼吸性粉尘; 4)将收集荷电分离的呼吸性粉尘与发出量作对比, 得到粉尘荷电分离的分离效能; 5)使用其他粒径的粒子重复进行呼吸性粉尘荷电分离效能测试试验。

1—空气压缩机; 2—分水过滤器; 3—空气过滤器; 4—除湿器; 5—医用空气过滤器; 6—减压阀;7—单分散气溶胶发生器; 8—收尘室; 9—荷电分离装置; 10—采样器; 11—可见光分光光度计; 12—显微镜。

图8 呼吸性粉尘分离效能试验系统示意图

Fig.8 Schematic diagram of respiratory dust separation efficiency test system

最终得到的呼吸性粉尘荷电分离的分离效能如表3所示。试验测试结果与BMRC曲线的最大偏差为4.24%,最小偏差为1.27%,均小于5%,满足标准MT 394—1995的要求,表明粉尘荷电分离方法能够实现呼吸性粉尘的分离。

表3 粉尘荷电分离的分离效能

Tab.3 Separation efficiency of dust charging separation

粒径/μmBMRC沉积率/%测试沉积率/%偏差/%2.29085.764.243.97068.731.275.05051.621.625.93027.452.557.102.872.87 注: 英国医学研究委员会(British Medical Research Council,BMRC)

5 结论

1)基于粉尘电迁移理论,粉尘被主动荷电后的电迁移率仅与粉尘粒径成反比,在荷电平板上会形成粒径从小到大的分布带,据此设计了一种粉尘荷电分离装置;针对工业场所的生产性粉尘,搭建了粉尘荷电分离和分离效能测试平台,开展了粉尘荷电分离试验研究,研究提出了一种呼吸性粉尘荷电分离方法。

2)对粉尘荷电分离的分离效能进行测试,发现测试结果与BMRC曲线的最大偏差为4.24%,最小偏差为1.27%,均小于5%,满足MT394—1995标准的要求,表明该种呼吸性粉尘荷电分离方法能够实现呼吸性粉尘的在线分离。

本研究提出的方法在呼吸性粉尘分离上开拓了新思路和方法, 并经验证能够满足分离标准的要求, 但目前仍处在实验室分析和验证阶段, 将其应用到现场仍有较长的距离, 如目前使用的是导电胶收集分离在下极板的呼吸性粉尘, 但现场的适用性和效率较低, 需要作进一步改进; 呼吸性粉尘荷电分离的影响因素及规律仍有待于进一步深入研究, 如入口射流速度、 环境温度和湿度等; 由于荷电装置与含尘气流处于接触状态, 限制了该方法在爆炸性场所的应用。 可见, 本研究提出的呼吸性粉尘荷电分离方法还需要继续深入研究, 才能满足工业现场的实用需求。

[1]LI P W C,YU D S F,TAM S Y S, et al. The lived experience of patients and family caregivers in managing pneumoconiosis[J]. Qualitative Health Research, 2021, 31(9): 1645-1656.

[2]周浬皋. 呼吸性粉尘分离效能测试方法误差分析[J]. 矿业安全与环保, 2013, 40(6): 61-64.

ZHOU L G. Error analysis of separating efficiency test method of respirable dust[J]. Mining Safety &Environmental Protection, 2013, 40(6): 61-64.

[3]惠立锋. 基于RSM的呼吸性粉尘旋风分离器分离效能数值模拟研究[J]. 煤炭学报, 2015, 40(7): 1692-1697.

HUI L F. Numerical analysis on the respirable dust separation efficiency of cyclone separator using response surface methodology[J]. Journal of China Coal Society,2015, 40(7): 1692-1697.

[4]王杰, 郑林江. 煤矿粉尘职业危害监测技术及其发展趋势[J]. 煤炭科学技术, 2017, 45(11): 119-125.

WANG J, ZHENG L J. Development tendency and monitoring technology of dust occupational hazard in coal mine[J]. Coal Science and Technology, 2017, 45(11): 119-125.

[5]ZHU X F, JIA Y T, SUN J H, et al. Configuration of air microfluidic chip for separating and grading respirable dust[J]. Journal of Physics: Conference Series, 2018, 14(1): 012017.

[6]BARONE T L, LEE T, CAUDA E G, et al. Segregation of respirable dust for chemical and toxicological analyses[J]. Archives of Environmental &Occupational Health, 2020, 76(3): 1-11.

[7]LI Y N, FU M Q, PANG W, et al. A combined virtual impactor and field-effect transistor microsystem for particulate matter separation and detection[J]. Nanotechnology and Precision Engineering, 2021, 4(1): 1231-1240.

[8]AUGUSTO B, MARCO P, JESSICA R, et al. Theoretical model and preliminary design of an innovative wet scrubber for the separation of fine particulate matter produced by biomass combustion in small size boilers[J]. Biomass and Bioenergy, 2018, 116: 60-71.

[9]WALKER R L T, CAUDA E, CHUBB L, et al. Complexity of respirable dust found in mining operations as characterized by X-ray diffraction and FTIR analysis[J]. Minerals, 2021, 11(4): 383-383.

[10]刘昌凤, 邵龙义, 龚铁强, 等. 煤矿呼吸性粉尘冲击采样器原理与设计探讨[J]. 中原工学院学报, 2006, 17(6): 5-8, 22.

LIU C F, SHAO L Y, GONG T Q, et al. Discussion on principle and design of impactor for respirable dust sampling in underground mine[J]. Journal of Zhongyuan University of Technology, 2006, 17(6): 5-8, 22.

[11]李彦筑. 呼吸性粉尘虚拟冲击分离技术及分离器研究[D]. 北京: 煤炭科学研究总院, 2022.

LI Y Z. Research on virtual impact separation technology and separator of respirable dust[D]. Beijing: China Coal Research Institute, 2022.

[12]ASHRY Y E, ELSHORBAGY K A,ABDELRAZEK A M. On the effect of solid particle sphericity on the tangential velocity in a cyclone separator[J]. Aerosol Science and Technology, 2022, 56(4): 323-336.

[13]杨杰. 基于电迁移原理的超细颗粒物粒径谱内建反演方法研究[D]. 合肥: 合肥工业大学, 2021.

YANG J. Study on built in inversion method of ultrafine particle size spectrum based on electromigration principle[D]. Hefei: Hefei University of Technology, 2021.

[14]KONG W M, AMANATIDIS S, MAI H J, et al. The nano-scanning electrical mobility spectrometer (nSEMS) and its application to size distribution measurements of 1.5-25 nm particles[J]. Atmospheric Measurement Techniques, 2021, 14(8): 5429-5445.

[15]苏杨秀怡, 易俊, 李德文, 等. 粉尘颗粒群主动荷电特性试验研究[J]. 矿业安全与环保, 2021, 48(1): 28-32.SU-YANG X Y, YI J, LI D W, et al. Experimental study on active charging characteristic of dust particle group[J]. Mining Safety &Environmental Protection, 2021, 48(1): 28-32.

[16]WANG C M, ZHANG P R, JU H Q, et al. Electromigration separation of lithium isotopes: the multiple roles of crown ethers[J]. Chemical Physics Letters, 2022, 787: 1125-1132.

[17]HUANG S Q, HUANG P Z. The evolution of intragranular microcracks caused by interface migration induced by electromigration[J]. Journal of Mechanics of Materials and Structures, 2021, 16(4) : 487-500.

[18]RAVABDI S, MINENKOV A, MARDARE C C, et al. Gallium-enhanced aluminum and copper electromigration performance for flexible electronics[J]. ACS Applied Materials &Interfaces, 2021, 13(5): 6960-6974.

[19]惠立锋, 李德文, 郭永彩. 基于虚拟冲击原理的呼吸性粉尘连续分离技术[J]. 中南大学学报(自然科学版), 2022, 53(8): 3062-3070.

HUI L F, LI D W, GUO Y C. Continuous separation of respirable dust based on virtual impactor principle[J]. Journal of Central South University(Science and Technology), 2022, 53(8): 3062-3070.

[20]谢双. 基于虚拟冲击原理的呼吸性粉尘分离技术和分离器研究[D]. 重庆: 重庆科技学院, 2019.

XIE S. Research on respirable dust separation technology and separator based on virtual shock principle[D]. Chongqing: Chongqing University of Science and Technology, 2019.

[21]CAO B, CHEN W Y, SHEN Y, et al. BMRC: a bitmap-based maximum range counting approach for temporal data in sensor monitoring networks[J]. Sensors, 2017, 17(9): 1302-1309.

[22]WYPUTTA U, MCAVANEY B J. Influence of vegetation changes during the last glacial maximum using the BMRC atmospheric general circulation model[J]. Climate Dynamics, 2001, 17(12): 2112-2120.

[23]MISRA S, SUSSELL A L, WILSON S E, et al. Occupational exposure to respirable crystalline silica among US metal and nonmetal miners, 2000—2019[J]. American Journal of Industrial Medicine, 2023, 66(3): 199-212.