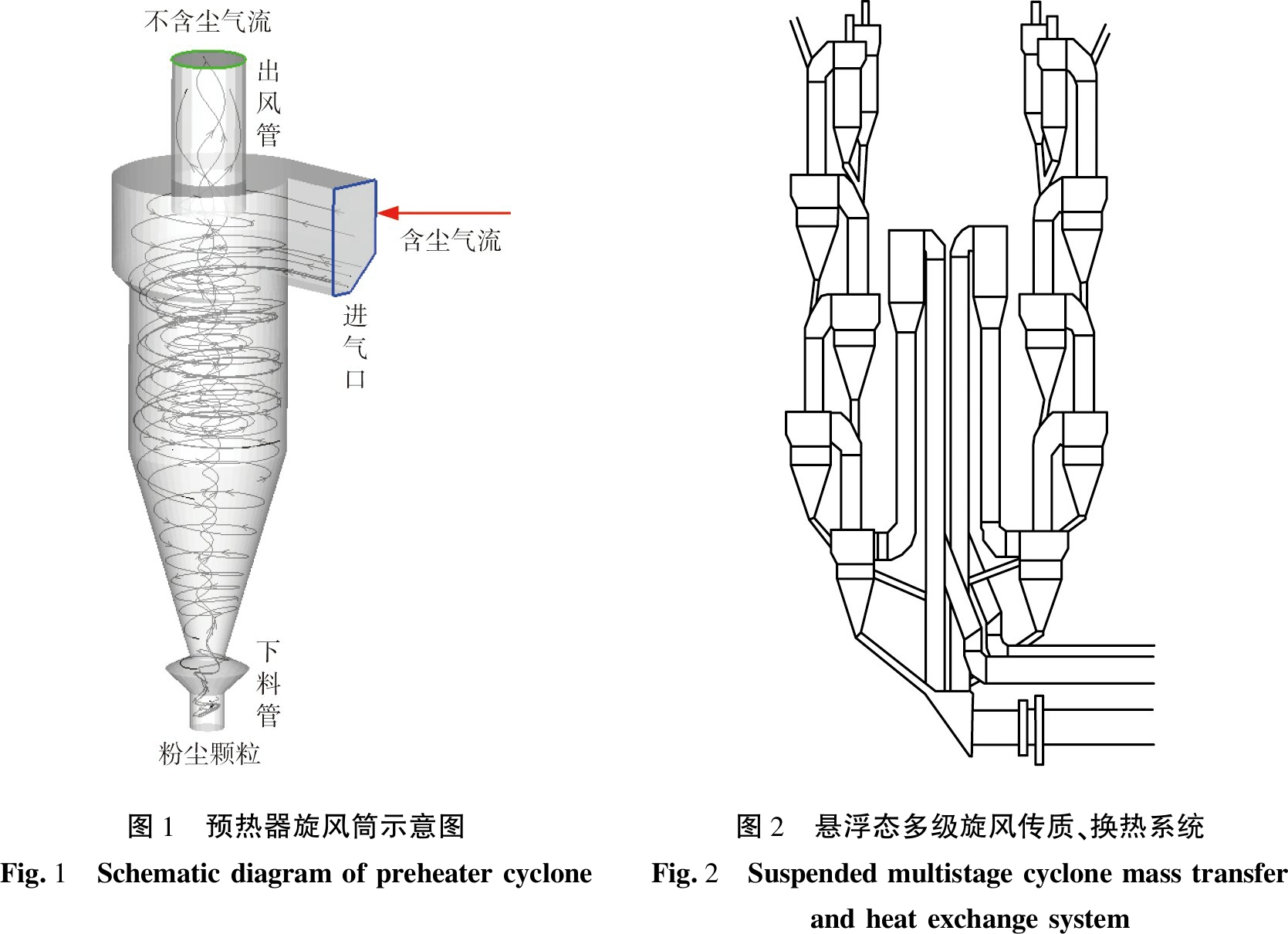

预热器旋风筒是利用气固混合物在高速旋转时所产生的离心力, 将粉尘从气流中分离出来的干式气固分离设备, 既是矿山、 化工、 电力生产中常见的粉体收尘装置, 也是悬浮预热预分解系统用于粉体物料预热和分离的重要装置[1-3]。 预热器旋风筒的压力损失(又称阻力损失)Δp和分离效率η是表征其性能的主要参数。 如果分离效率高且压力损失小, 则预热器旋风筒的性能越好, 反之越差[4-6]。 常用的切向导入式预热器旋风筒的分离原理及结构如图1所示。 主要结构是一个圆锥形筒, 筒上段切线方向装有一个气体入口管, 圆筒顶部装有插入筒内一定深度的排气管, 锥形筒底有收集细粉的出粉口[7-9]。 当含尘气流以12~30 m/s的速度由进气管进入预热器旋风筒时, 气流将由直线运动变为圆周运动。 旋风筒的分离效率越高, 所需消耗的能量也就越多, 即压力损失越大[10-12]。 目前, 普遍采用预热器旋风筒结构形式, 通过流体动力学分析和测试结果, 对一定粒度的粉尘捕集能力是有一定限度的, 超过这个限度, 若再提高捕集能力, 则要大幅度消耗能量, 压力损失将大幅度增大, 所提高的收尘效率幅度甚微[13-15]。 如图2所示, 对于采用悬浮态换热、 传质的工艺系统而言, 当粉体物料采用多级预热器实现气固两相的逐级换热、 分离时, 单级预热收尘系统中预热器旋风筒的压力损失约占系统总压力损失的1/2左右, 因此预热器旋风筒的压力损失与系统节能降耗有着密切的关系[16-18]。

图1 预热器旋风筒示意图Fig.1 Schematic diagram of preheater cyclone图2 悬浮态多级旋风传质、换热系统Fig.2 Suspended multistage cyclone mass transfer and heat exchange system

随着国家节能减排、 超净排放政策的实施, 如何在保证不降低或者小幅度降低分离效率的前提下, 较大幅度地减小预热器旋风筒的压力损失, 从而降低整个工业系统的压力损失, 达到节能降耗的目的, 是目前研究的重点。 目前, 部分研究从预热器旋风筒的结构参数优化开展了研究工作, 取得了一定的成果, 但依然无法解决预热器旋风筒压力损失和分离效率之间的矛盾, 较高的分离效率依然会产生较大的压力损失。 还有学者虽然也研发了不同结构形式的减阻器, 但都有局限性, 多数是针对旋风除尘器而设计, 且大部分减阻器因带来的各种负面效应而失去实际意义。 新型干法水泥悬浮预热器因自身的结构和操作应用条件特点, 与其他类型的预热器旋风筒有所差别, 因此如何开发出适合悬浮预热器使用的减阻器, 满足不同级数预热器的分离效率和阻降的需求, 意义就显得尤为重要。

鉴于此,本文中开发了2种不同类型的降低压力损失的减阻器,在不改变预热器旋风筒结构参数的前提下,研究不同类型的减阻器在不同入口风速、 不同固气比(固体物料质量流量与提升物料的气体质量流量的比值,下同)、 不同温度下对预热器旋风筒压力损失和分离效率的优化,开发出适用于不同工况条件的高分离效率、 低阻力损失的旋风分离装置。

1 实验

1.1 预热器旋风筒及减阻器的设计

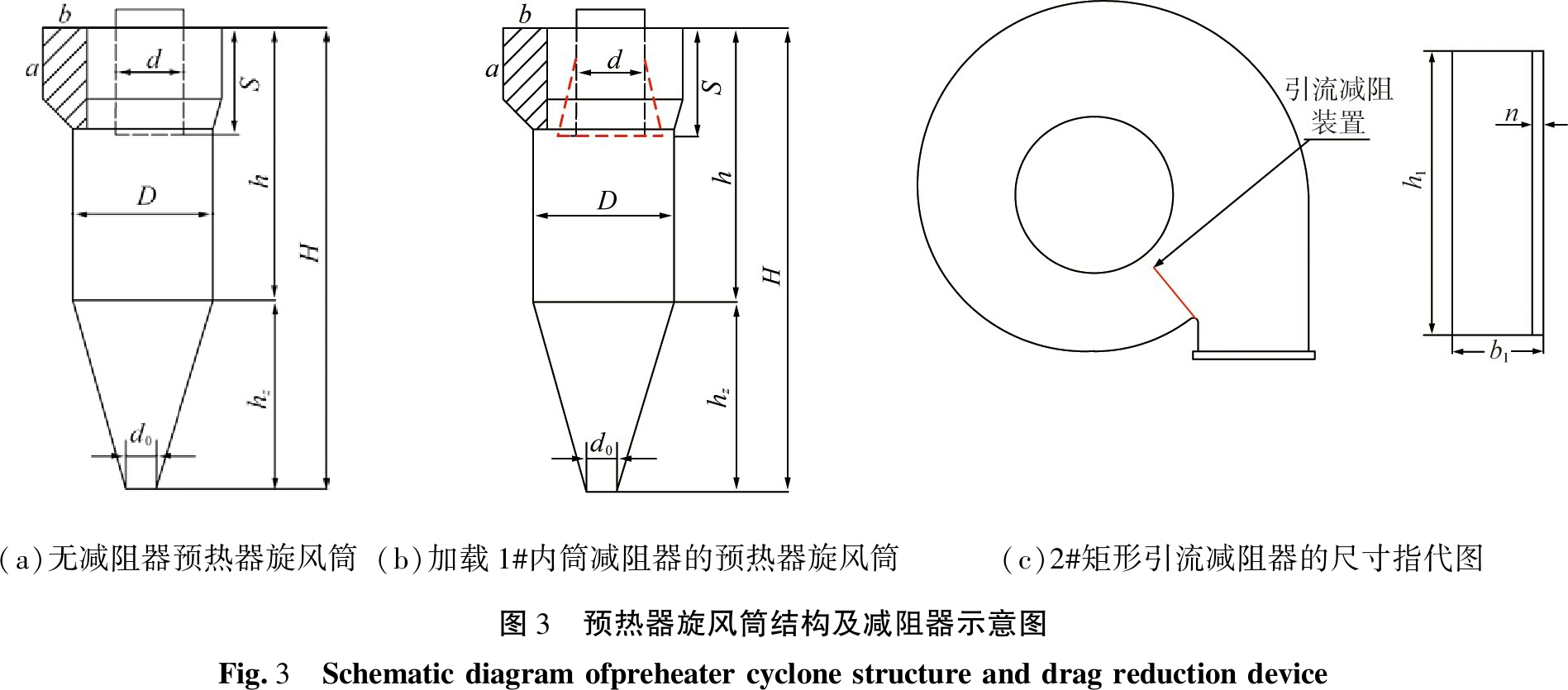

本文中设计开发了2种不同类型的减阻器,如图3所示。实验所用的270°三心大涡壳结构的预热器旋风筒,尺寸指代如图3(a)所示,参数如表1所示。D为旋风筒外筒直径, d为旋风筒内筒直径, d0为排灰口直径, h为柱体高度, hz为锥体高度, H为总高度, S为内筒插入深度, a为入口等价高度, b为入口等价宽度。图3(b)所示为安装了1#内筒减阻器的预热器旋风筒,在预热器旋风筒内筒上安装一个减阻罩,减阻罩的起点在内筒高度的1/3处,减阻罩的高度与内筒的插入深度S的比例为2/3。图3(c)所示为2#矩形引流减阻器的安装示意图和各部分符号指代图。该减阻器安装在旋风器壁垂直方向,并与水平方向成80°角倾斜加设。其中,减阻装置的高度h1、 宽度b1、 垂直遮挡片宽度n与旋风筒外筒直径D的比值分别为0.181 8、 0.712 1、 0.021 2。

(a)无减阻器预热器旋风筒(b)加载1#内筒减阻器的预热器旋风筒(c)2#矩形引流减阻器的尺寸指代图图3 预热器旋风筒结构及减阻器示意图Fig.3 Schematic diagram ofpreheater cyclone structure and drag reduction device

表1 旋风分离器的几何尺寸

Tab.1 Geometric dimensions of cyclone separator

d/Dd0/Dh/Dhz/DH/DS/Da/Db/D0.4960.2322.1241.3463.1560.7850.6840.352 注: D为旋风筒外筒直径, d为旋风筒内筒直径, d0为排灰口直径, h为柱体高度, hz为锥体高度, H为总高度, S为内筒插入深度, a为入口等价高度, b为入口等价宽度。

1.2 实验装置

图4所示为实验系统图。 首先根据压力传感器测出集风管A点处的静压, 求出提升管道的风速,再根据入口面积和换热管道截面积比计算得出预热器旋风筒入口气流风速u。设定u分别为14、 17、 20、 23 m/s。为了更好地进行理论及实验研究工作,应设计更加合理的实验方案,采用实时、高效的数据采集系统,能同时对旋风筒的阻降和分离效率进行检测和分析。本实验中采用Labview数据采集系统,实时准确地获得压力传感器测量得到的预热器旋风筒入口C点的压力Pc和出口D点的压力Pd,便可以求出预热器旋风筒的压力损失。实验中分离效率为集料电子秤与喂料电子秤在实验中同一时段中采集数据得到的曲线斜率的比值。

1—电机;2—螺旋给料称;3—喂料斗;4—集风管;5—提升管;6—预热器旋风筒;7—集料斗;8—电子秤;9—孔板流量计;10—袋收尘器;11—风量调节阀;12—离心风机。

图4 实验装置系统图

Fig.4 System diagram of test device

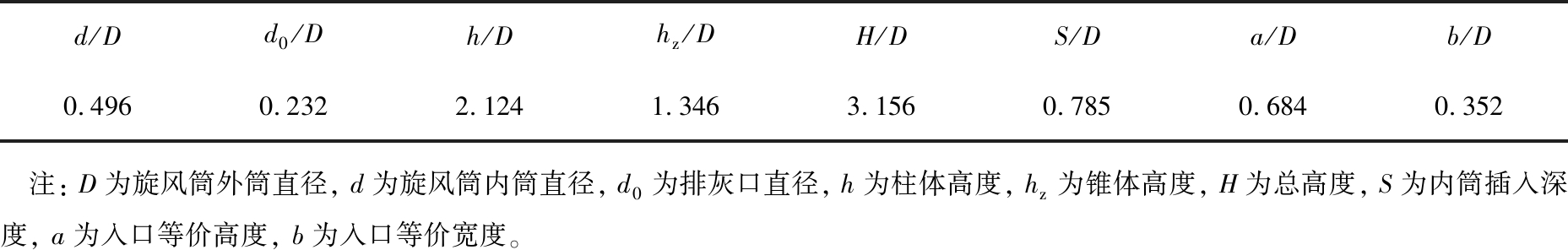

实验中各测试点通过热电偶温度变送器、 压力变送器、 差压变送器输出相应信号(1~5 V标准电压信号),由采集卡转换成数字信号,通过LabVIEW软件实时显示和储存。实验物料采用陕西省某水泥厂的水泥生料粉,粒径分布如图5所示,该生料的平均粒径为13.91 μm,密度为2.656 g/cm3。实验通过螺旋给料机喂料,并通过调节电机转速来改变给料流量的大小。实验中,固体物料质量流量(kg/s)与气体质量流量(kg/s)的比值用物理量固气比Z来表示。反映在实验中,在采集时间内,采集系统采集到的给料电子秤数据随时间变化率就是系统喂入的生料质量流量。

2 结果与讨论

2.1 减阻器对预热器旋风筒性能的影响

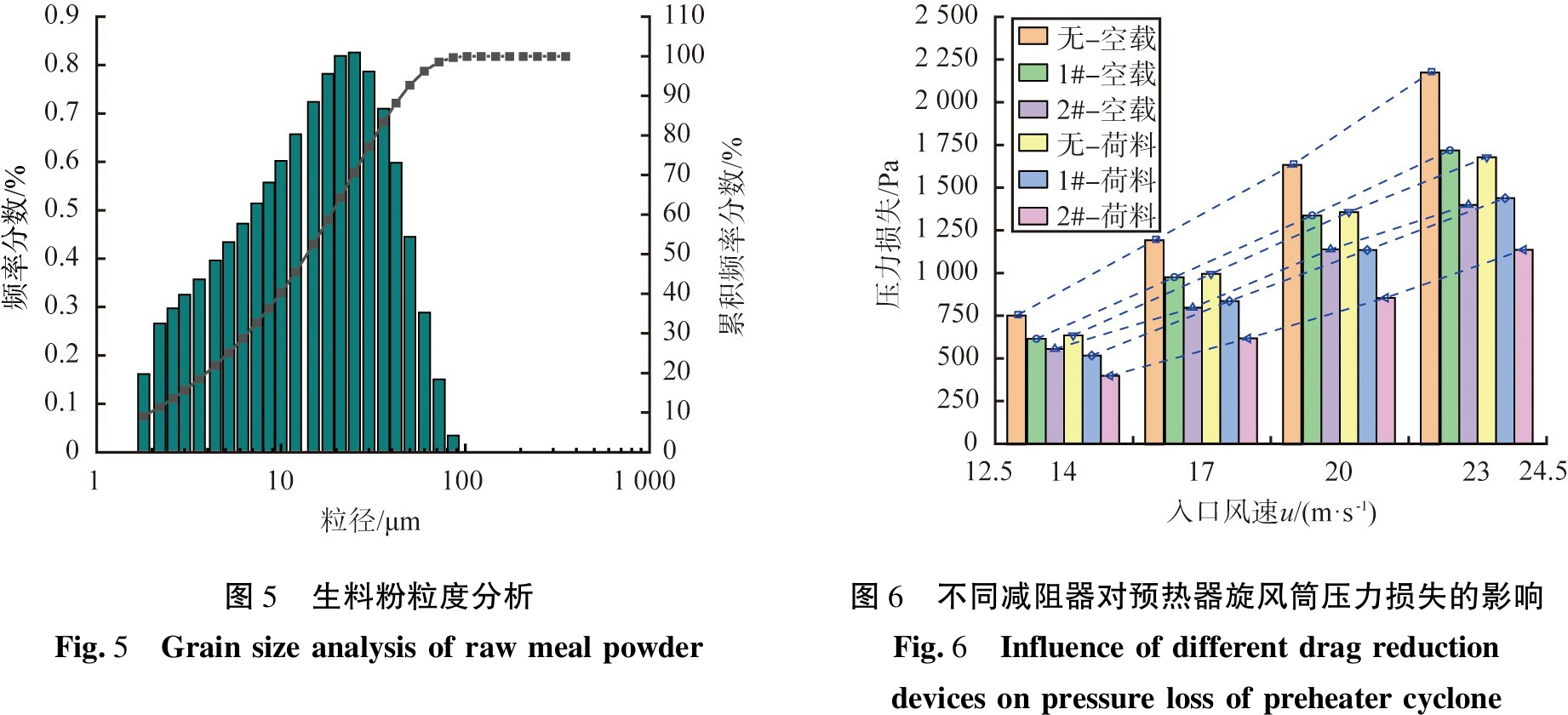

图6所示为不同减阻器对预热器旋风筒性能的影响。从图中可以得出,不同减阻器在不同入口风速、不同荷料状态下对预热器旋风筒的降阻效果。

图5 生料粉粒度分析Fig.5 Grain size analysis of raw meal powder图6 不同减阻器对预热器旋风筒压力损失的影响Fig.6 Influence of different drag reduction devices on pressure loss of preheater cyclone

空载和荷料(固体料流量为0.201 8 kg/s)2种状态下,随着预热器旋风筒入口风速的增加,不加减阻器和安装了1#及2#减阻器的预热器旋风筒的压力损失都是逐渐增大的。空载状态下,当入口风速从14 m/s增加到23 m/s时,不加减阻器的旋风器压力损失从756 Pa增加到2 179 Pa,增加了1.88倍;安装1#减阻器的旋风器压力损失从615 Pa增加到1 718 Pa,增加了1.79倍;安装2#减阻器的旋风器压力损失从556 Pa增加到1 399 Pa, 增加了1.51倍。荷料状态下(固体料流量为0.201 8 kg/s),当入口风速从14 m/s增加到23 m/s时,不加减阻器的旋风器压力损失从635 Pa增加到1 678 Pa,增加了1.64倍;安装1#减阻器的旋风器压力损失从517 Pa增加到1 438 Pa,增加了1.78倍;安装2#减阻器的旋风器压力损失从398 Pa增加到1 136 Pa,增加了1.85倍。

相同入口风速下, 无减阻器的预热器旋风筒压力损失是最高的, 安装1#减阻器的旋风器压力损失次之, 安装2#减阻器的旋风器压力损失最小。 该规律在空载和荷料(固体料流量为0.201 8 kg/s)2种状态下同时成立。 说明不同减阻器对预热器旋风筒起到了不同程度的减阻效果, 能够降低预热器旋风筒在工作状态时的阻力损失, 且2#减阻器的减阻效果比1#减阻器显著。 当入口风速为14 m/s且空载时,不加减阻器、安装1#减阻器、安装2#减阻器的旋风器压力损失分别为756、 615、 556 Pa, 1#减阻器的减阻率为18.65%, 2#减阻器的减阻率为26.46%。 荷料(固体料流量为0.201 8 kg/s)时, 不加减阻器、 安装1#减阻器、 安装2#减阻器的旋风器压力损失分别为635、 517、 398 Pa, 1#减阻器的减阻率为18.58%, 2#减阻器的减阻率为37.32%。 当入口风速为23 m/s且空载时, 不加减阻器、 安装1#减阻器、 安装2#减阻器的旋风器压力损失分别为2 179、 1 718、 1 399 Pa, 1#减阻器的减阻率为21.16%, 2#减阻器的减阻率为35.79%; 荷料(固体料流量为0.201 8 kg/s)时, 不加减阻器、 安装1#减阻器、 安装2#减阻器的旋风器压力损失分别为1 678、 1 438、 1 136 Pa, 此时1#减阻器的减阻率为14.30%, 2#减阻器的减阻率为32.30%。

相同入口风速、 相同减阻器时, 荷料时的压力损失比空载时的压力损失要小。 当入口风速为14 m/s且安装1#减阻器的预热器旋风筒, 空载时的压力损失为615 Pa, 荷料时的压力损失为517 Pa,压力损失降低率为15.93%;当入口风速为14 m/s且安装2#减阻器的预热器旋风筒,空载时的压力损失为556 Pa, 荷料时的压力损失为398 Pa,压力损失降低率为28.42%。这是因为随着粉体物料的加入,旋风器内的粉料与粉料之间,粉料与器壁之间的相互摩擦增大,已捕集分离的颗粒沿着外筒边壁及锥体内壁旋转下降时无形地增加了边壁的粗糙度,使旋转速度减小,阻力损失得到一定程度的降低。

2.2 固气比对减阻器减阻效果的影响

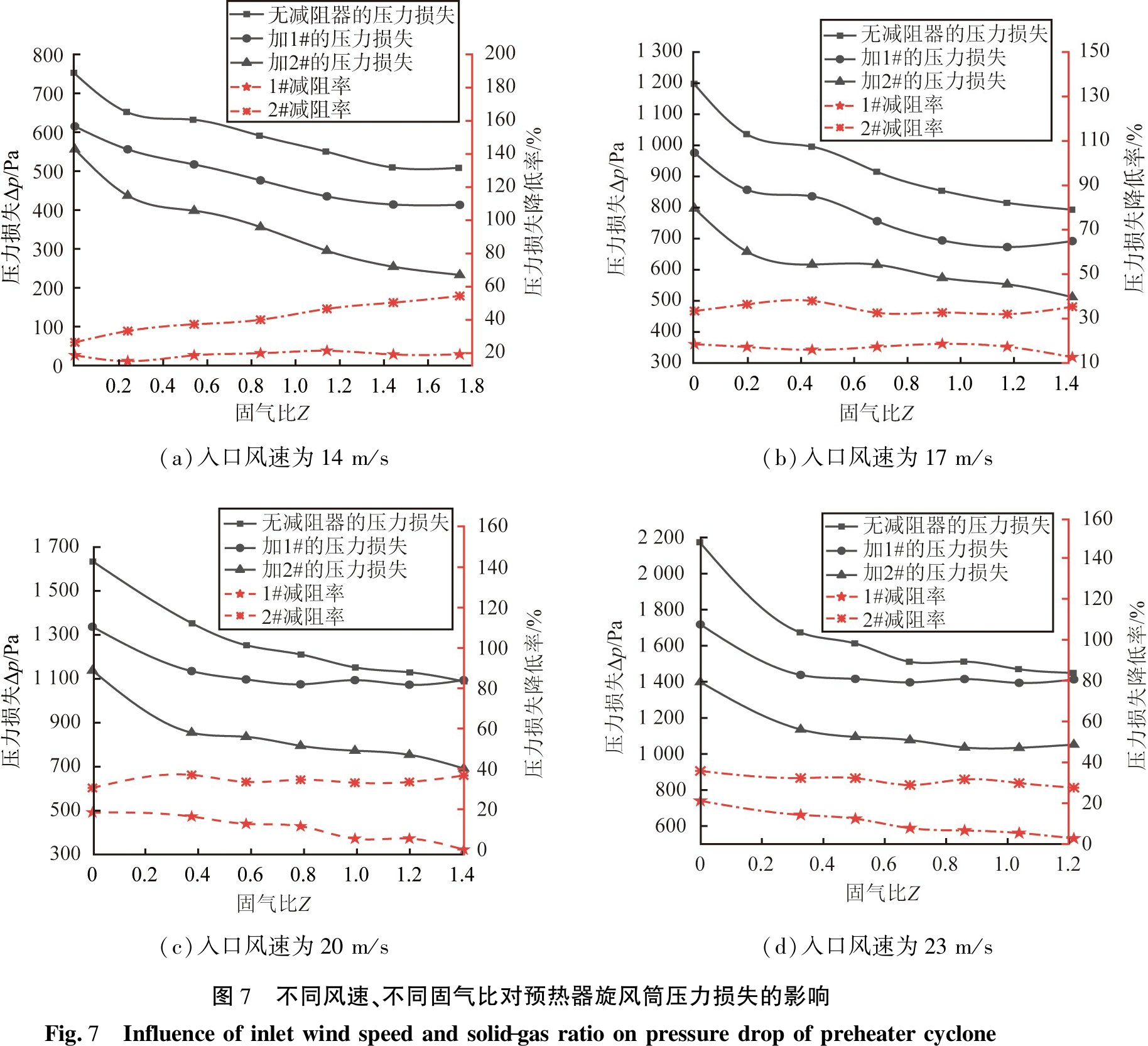

图7所示为预热器旋风筒压力损失在不同固气比、 不同减阻器下的变化规律。

由图7(a)可以看出, 当预热器旋风筒入口风速为14 m/s时, 随着固气比的增大, 预热器旋风筒的压力损失不断减小。 1#减阻器在固气比从小到大的变化中均起到了降低旋风筒压力损失的作用, 且对压力损失的降低率保持在一个稳定的范围, 变化比较平缓, 最小减阻率为15.11%, 对应固气比为0.24; 最大减阻率为21.34%, 对应固气比为1.14, 平均减阻率为18.83%。 2#减阻器对降低压力损失的作用比较明显, 在固气比从小到大的变化中减阻率在持续提升, 但当固气比大于1.0时, 减阻率的提升过程变得较为缓慢。 最小减阻率为26.46%, 对应固气比为0, 即不投料的工况; 最大减阻率为54.40%, 对应固气比为1.74, 平均减阻率为41.23%。

由图7(b)可以看出, 当预热器旋风筒入口风速为17 m/s时, 随着固气比的增大, 预热器旋风筒的压力损失不断减小。 1#减阻器在固气比从小到大的变化中均起到了降低旋风筒压力损失的作用, 减阻作用和风速为14 m/s时类似, 对压力损失的降低率保持在一个较为稳定的范围, 变化比较平缓, 且当固气比大于1.0时, 1#减阻器基本失去了减阻效果, 对应预热器旋风筒的压力损失有小幅上升。 最小减阻率为12.63%, 对应固气比为1.42;最大减阻率为18.64%,对应固气比为0.93,平均减阻率为16.79%。2#减阻器对降低压力损失的作用比1#减阻器明显,但减阻率不再随着固气比的增大而持续提升,变化也比较平缓,尤其是当固气比大于0.6时,减阻率基本保持不变。最小减阻率为32.06%,对应固气比为1.18;最大减阻率为37.99%,对应固气比为0.44,平均减阻率为34.36%,平均减阻率小于入口风速为14 m/s的工况。

(a)入口风速为14 m/s(b)入口风速为17 m/s(c)入口风速为20 m/s(d)入口风速为23 m/s图7 不同风速、不同固气比对预热器旋风筒压力损失的影响Fig.7 Influence of inlet wind speed and solid-gas ratio on pressure drop of preheater cyclone

由图7(c)可以看出,当预热器旋风筒入口风速为20 m/s时,随着固气比的增大,预热器旋风筒的压力损失先急剧减小后基本持平不再变化,与入口风速较小时不太一致。1#减阻器在固气比较小时(0.8)具有明显的降低压力损失的效果,当固气比大于0.8时基本失去了降低压力损失的作用。从1#减阻器压力损失降低率曲线可以看出,当固气比逐渐增大时,其压力损失降低率是不断减小的,说明较大风速、较大固气比工况下,1#减阻器不再具备减阻效果,对应预热器旋风筒的压力损失有小幅上升。最小减阻率为-0.09%,对应固气比为1.40;荷料时最大减阻率为16.36%,对应固气比为0.38,平均减阻率为9.95%,说明1#减阻器在预热器旋风筒入口风速较小或者风速较大且固气比较小的情况下具备良好的减阻作用。2#减阻器对降低压力损失的作用比1#减阻器明显,但从2#减阻器压力损失降低率曲线可以看出,减阻率不再随着固气比的增大而持续提升,而是基本维持在一定范围,变化也比较平缓,尤其是当固气比大于0.8时,减阻率基本保持不变。荷料时最小减阻率为33.13%,对应固气比为0.99;最大减阻率为36.99%,对应固气比为0.38,平均减阻率为34.13%,平均减阻率小于入口风速为17 m/s的工况。

由图7(d)可以看出, 当预热器旋风筒入口风速为23 m/s时, 1#、 2#减阻器的压力损失降低率的规律基本和入口风速为20 m/s时的规律一致。 此时, 当固气比逐渐增大时, 1#减阻器压力损失降低率不断减小, 说明较大风速、 较大固气比工况下, 1#减阻器不再具备减阻效果, 对应预热器旋风筒的压力损失有小幅上升。 荷料时1#减阻器的最小减阻率为2.76%, 对应固气比为1.22; 最大减阻率为14.30%, 对应固气比为0.33, 平均减阻率为10.07%。 荷料时2#减阻器的最小减阻率为27.60%,对应固气比为1.22, 最大减阻率为32.30%,对应固气比为0.33,平均减阻率为31.30%。

综合对比图7(a)—(d)得出, 随着预热器旋风筒入口风速的增大, 固气比对预热器旋风筒压压力损失的影响越来越弱, 尤其对于安装1#和2#减阻器的情况。 总体来讲, 1#减阻器在较低的入口风速以及高风速的较低固气比情况下体现出良好的减阻效果, 其最大减阻率为21.34%, 此时入口风速为14 m/s,固气比为1.14, 平均减阻率为13.91%。 2#减阻器在实验范围内都能保持较好的减阻能力, 其最大减阻率为54.40%, 此时入口风速为14 m/s, 固气比为1.74, 平均减阻率为35.23%。

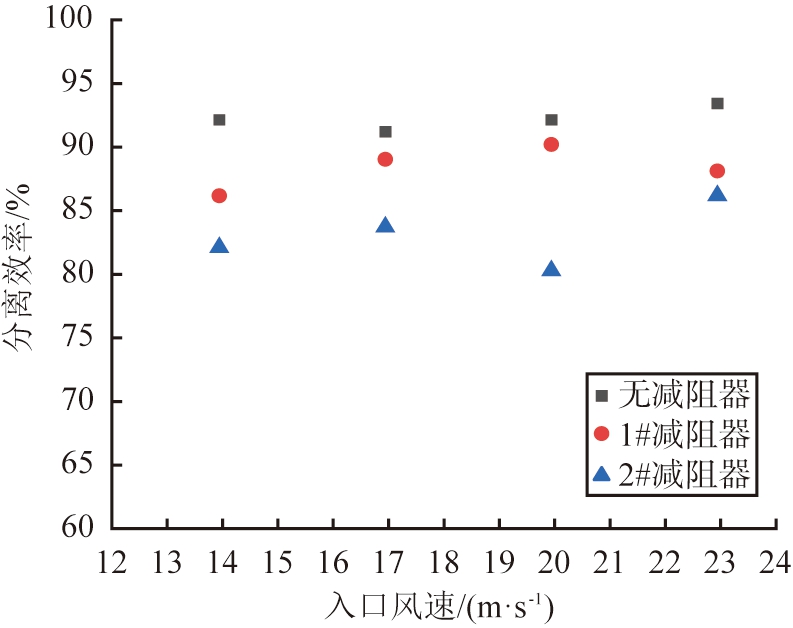

2.3 预热器旋风筒的分离效率

一般情况下,预热器旋风筒的压力损失和分离效率是相互制约的,预热器旋风筒压力损失的减小是以分离效率的降低为代价的。为了分析不同减阻器在降低压力损失的同时对预热器旋风筒影响,本文中把每一预热器旋风筒入口风速在不同固气比条件下对应的分离效率进行平均,建立了入口风速与分离效率的规律图,如图8所示。

图8 减阻器对预热器旋风筒分离效率的影响

Fig.8 Influence of different drag reduction devices on separation efficiency

由图8可以看出,预热器旋风筒的分离效率随入口风速的增加而小幅增加,这一规律在不安装减阻器的预热器旋风筒内较为明显。不同入口风速下,不安装减阻器的预热器旋风筒分离效率最高,且均在91%以上。1#减阻器在风速较小(14 m/s)或者较大(23 m/s)的情况下,会小幅降低预热器旋风筒的分离效率(分离效率降低5%左右),当风速在17~20 m/s之间变化时,对分离效率几乎没有降低。2#减阻器对分离效率的降低大于1#减阻器,分离效率降低了7%左右。

2.4 减阻机理分析

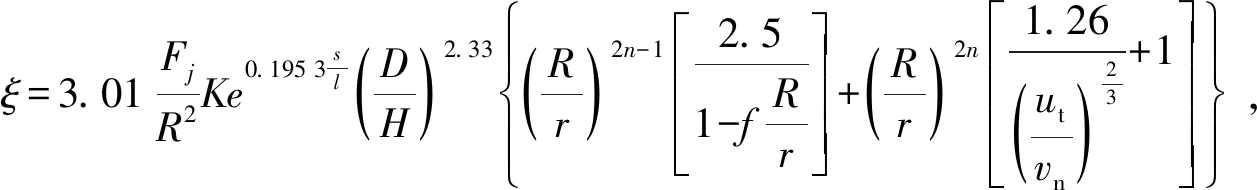

一般来讲,旋风预热器阻力损失大小主要取决于旋风器结构参数(包括结构形式、 内部结构等)和操作参数(包括处理风量、 料粉浓度和温度压力等),其数学模型[19]通常表示为

(1)

式中: ρ为介质密度; ui为预热器旋风筒入口风速; ξ(K,θ)为不同结构参数旋风器的无量纲阻力系数; f(x)为料粉浓度对阻力损失的修正函数。当预热器旋风筒的入口风速、 固体物料种类、 喂料量一定时,压力损失是阻力系数ξ的线性函数,随阻力系数的增大或减小而增大或减小。一般认为ξ的取值主要取决于2个方面的原因:一方面与旋风器入口压力损失、 器壁摩擦以及旋转动能损失有关;另一方面与旋风器出口压力损失有关。由巴特(Barth)阻力系数理论公式可得

(2)

式中: Fj为预热器旋风筒进口截面积; R为预热器旋风筒柱体半径; K为结构系数,主要与预热器旋风筒几何结构有关; H为预热器旋风筒总高度; r为预热器旋风筒出口内筒半径; f为边壁摩擦阻力系数, f=0.005(1+3.5); x为料粉浓度; n为涡旋指数,与预热器旋风筒结构及流体性质等因素有关,理想流体为1.0,实际流体为0.5~0.9; s为预热器旋风筒内筒插入深度; l为旋风器进风筒高度; ut为预热器旋风筒内筒延长圆柱面断面的切向速度; vn为预热器旋风筒内涡旋气柱轴向速度。

安装的1#内筒减阻器,相当于在一定合理范围内局部扩大了r的数值。根据巴特(Barth)阻力系数理论公式(2),当预热器旋风筒其他结构参数(包括结构形式、内部结构等)和操作参数(包括处理风量、料粉浓度和温度压力等)不变时,增大r的数值,阻力系数ξ是随之减小的,从而降低了预热器旋风筒的出口压力损失,进而降低了整个旋风器的阻力损失。但当预热器旋风筒内筒下部直径增大时,入口含尘气流进入旋风筒内,会有部分气流短路经内筒直接流出预热器旋风筒,在降低压力损失的同时也会造成分离效率有小幅降低,因此,1#内筒减阻器在较低的入口风速以及高风速的较低固气比情况下体现出良好的减阻效果,同时保持较高的分离效率。

另一方面,预热器旋风筒内气流运动非常复杂,有旋流场及若干干扰涡流场,这些涡流场不同程度地影响除尘效率和阻力,尤其是短路流构成上部气流回转,使一部分流体在预热器旋风筒中转360°后,斜吹到刚进入口的气体上,导致进气偏向筒壁而产生压缩。压缩使近壁面处流速增大,壁面摩擦力增大,同时使气流在预热器旋风筒上部的回转圈数增多,入口处压力损失增大,形成所谓的压缩现象[17],因此,可以通过抑制压缩现象来降低预热器旋风筒入口处的压力损失。预热器旋风筒引流减阻器可有效抑制压缩现象,因此在预热器旋风筒入口处安装2#引流减阻器,阻挡着内部回流,迫使大部分气流折转向下流动,脱离涡壳,从而减少了内部回流进入进口气流的流量,降低了两股气流的碰撞、挤压概率,减少了两股流体因碰撞带来的能量损失,从而降低阻力损失。从阻力系数来讲,相当于减小了公式(2)中边壁摩擦阻力系数f,从而达到降低整个预热器旋风筒压力损失的目的。2#减阻器适合于对分离要求不是很高,但需要大幅度降低阻力的情况,比如适合应用于水泥窑协同处置系统里预热器的中间级旋风筒。

3 结论

1)空载和荷料2种状态下,加载减阻器与不加载2种情况下,预热器旋风筒的压力损失都是随着入口风速的增加而增加,随固气比的增加呈现出先减小后保持稳定的规律。

2)1#内筒减阻器,扩大了预热器旋风筒内筒的直径,减小了预热器旋风筒的阻力系数,从而降低了预热器旋风筒的出口压力损失。1#减阻在较低的入口风速以及高风速的较低固气比情况下体现出良好的减阻效果,平均减阻率在13.91%左右。在降低压力损失的同时,对预热器旋风筒的分离效率有5%左右的小幅降低,因此,1#减阻器适合用于对分离效率要求高但入口风速低或者风速高、 固气比低的工况条件,可以有效实现节约能耗的目标。

3)2#引流减阻器能够抑制旋转一周的回流对进入气流的压缩,降低流体速度,减少摩擦损失,从而起到降低阻力损失的作用。降低了两股气流的碰撞、挤压概率,从而降低阻力损失。2#减阻器在实验范围内都能保持,平均减阻率在35.23%左右,但对预热器旋风筒的分离效率有7%左右的小幅度的降低,因此,2#减阻器适用于对分离效率要求不太高,但需要较大幅度降低压力损失的情况,比如多级悬浮态换热传质系统里旋风预热器的中间级单元,可以为整个系统的节能降耗做出较大的贡献。

[1]毛娅, 陈家乐, 陈作炳, 等. 采用拉格朗日法与欧拉法模拟旋风筒内气固两相流的对比研究[J]. 硅酸盐通报, 2017, 36(2): 459-465.

MAO Y, CHEN J L, CHEN Z B, et al.Comparative study on cyclone gas-solid two-phase flow using lagrange method and euler method[J]. Bulletin of the Chinese Ceramic Society, 2017, 36(2): 459-465.

[2]赵峰, 陈延信, 刘文欢, 等. 不同形式导流板对旋风器性能影响的试验研究[J]. 硅酸盐通报, 2007, 26(2): 242-246.

ZHAO F, CHEN Y X, LIU W H, et al. An experimental investigation on pressure drop and collection efficiency of cyclone separator with different inlet vanes[J].Bulletin of the Chinese Ceramic Society, 2007, 26(2): 242-246.

[3]陶从喜, 赵林, 俞为民, 等. 旋风筒阻力特性机理(英文)[J]. 硅酸盐学报, 2009, 37(12): 2124-2129.

TAO C X, ZHAO L, YU W M, et al. Mechanisim of resistance characteristics in cyclone[J]. Journal of the Chinese Ceramic Society, 2009, 37(12): 2124-2129.

[4]KARAGOZ I, AVCI A, SURMEN A, et al. Design and performance evaluation of a new cyclone separator[J]. Journal of Aerosol Science, 2013, 59: 57-64.

[5]刘成文, 李兆敏, 李希成. 壁面粗糙度对旋风分离器内流场影响的数值模拟[J]. 环境工程学报, 2011, 5(10): 2331-2336.

LIU C W, LI Z M, LI X C. Numerical simulation of the effect of wall roughness on flow field incyclones[J]. Chinese Journal of Environmental Engineering, 2011, 5(10): 2331-2336.

[6]LI Q, WANG Q G, XU W W, et al. Experimental and computational analysis of a cyclone separator with a novel vortex finder[J]. Powder Technology, 2020, 360: 398-410.

[7]宁楠, 赖喜德, 叶道星. 以减小压降为目标的导叶式分离器几何参数优化[J]. 热能动力工程, 2020, 35(6): 170-176.

NING N, LAI X D, YE D X. Optimizing geometric parameters of guide vane separator for reducing pressure drop[J]. Journal of Engineering for Thermal Energy and Power, 2020, 35(6): 170-176.

[8]ZHANG P, CHEN G, DUAN J, et al. Experimental evaluation of separation performance of fine particles of circulatory circumfluent cyclone separator system[J]. Separation and Purification Technology, 2019, 210: 231-235.

[9]YAO Y, HUANG W, WU Y, et al. Effects of the inlet duct length on the flow field and performance of a cyclone separator with a contracted inlet duct[J]. Powder Technology, 2021, 393(11): 12-22.

[10]付中斌. 旋风器阻力损失分析及其低阻型旋风器的研究[J]. 水泥, 1993(9): 1-6.

FU Z B. Analysis of resistance loss of cyclone and research on its low resistance cyclone[J]. Cement, 1993(9): 1-6.

[11]刘秀林, 姜淑凤, 陈淑鑫, 等. 基于PV型旋风分离器的结构优化实验[J]. 中国粉体技术, 2019, 25(5): 72-77.

LIU X L, JIANG S F, CHEN S X, et al. Experimental study on structural optimization of cyclone separator basedon PV type[J]. China Powder Science and Technology, 2019, 25(5): 72-77.

[12]陈思敏, 孙士荣, 刘振峰, 等. 轴流式旋风分离器结构与分离特性数值模拟[J]. 热能动力工程, 2021, 36(11): 100-106.

CHEN S M, SUN S R, LIU Z F, et al. Numerical simulation of structure and separation characteristics of axial flow cyclone separator[J]. Journal of Engineering for Thermal Energy and Power, 2021, 36(11): 100-106.

[13]BALTRNAS P, CRIVELLINI A, LEONAVIIEN T, et al. Investigation on particulate matter and gas motion processes in the advanced multi-channel cyclone-separator with secondary gas inlets[J]. Environmental Engineering Research, 2021(1).

[14]VENKATESH S, KUMAR R S, SIVAPIRAKASAM S P, et al. Multi-objective optimization, experimental and CFD approach for performance analysis in square cyclone separator[J]. Powder Technology, 2020, 371: 115-129.

[15]郗元, 霍浩, 代岩. 旋风除尘器最优化设计及CFD数值验证[J]. 机械设计与制造, 2018(8): 33-35, 40.

XI Y, HUO H, DAI Y. Optimization design of cyclone dust collector and CFD numerical verification[J]. Machinery Design &Manufacture, 2018(8): 33-35, 40.

[16]张礼华, 陈延信, 徐德龙. 高固气比范围旋风分离器内筒减阻装置的试验研究内旋风器压降计算模型的研究[J]. 矿山机械, 2006(10): 77-80.

ZHANG L H, CHEN Y X, XU D L. Study on calculation model of cyclone pressure drop in high solid-gas ratio range[J]. Mining &Processing Equipment, 2006(10): 77-80.

[17]解明, 孙立强, 宋健斐, 等. 旋风分离器内气相旋转流动态特性分析与表征[J]. 化工进展, 2022, 41(7): 3455-3464.

XIE M, SUN L Q, SONG J F, et al. Analysis and characterization of gas swirling flow dynamic characteristics ina cyclone separator[J]. Chemical Industry and Engineering Progress, 2022, 41(7): 3455-3464.

[18]CHLEBNIKOVAS A, KILIKEVICIUS A, SELECH J, et al. The numerical modeling of gas movement in a single inlet new generation multi-channel cyclone separator[J]. Energies, 2021, 14(23): 8092.

[19]袁怡, 孙国刚, 周发戚, 等. 筒体直径对旋风分离器性能的影响[J]. 石油学报(石油加工), 2017, 33(4): 738-745.

YUAN Y, SUN G G, ZHOU F Q, et al. Effects of the cylinder diameter on cyclone performance[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2017, 33(4): 738-745.