发展核能对我国实现“碳达峰、 碳中和”的国家战略目标具有重要意义。高温气冷堆具有安全性好、 出口温度高以及用途范围广等优点,是最先进的第4代核能系统中最可能实现商用的堆型。尽管如此,在高温气冷堆的石墨燃料球循环过程中,由于摩擦等作用产生的石墨粉尘[1]会束缚放射性物质,在跟随一回路中的氦气流动过程中,石墨粉尘沉积在设备上会影响设备的性能,也给维护和检修带来不便;其次,在反应堆发生破口失压时形成严重事故的情况下,束缚放射性物质的粉尘颗粒将通过管道破口排放到周围环境中,从而产生潜在的放射性污染的可能[2]。

石墨粉尘在高温气冷堆中的行为主要包括粉尘的产生、扩散、沉积和重悬浮。目前已有研究主要针对石墨粉尘的产生速率、粒度分布、石墨粉尘束缚的放射性活度等方面开展了深入分析[3-8],对反应堆中石墨粉尘颗粒运动特性的研究则主要侧重于粉尘的沉积行为[9-16],而对石墨粉尘重悬浮的研究相对较少[17],而石墨粉尘重悬浮特性是关乎最终沉积在设备壁面上的粉尘量以及决定发生事故状态下向环境泄放放射性强度的重要环节,因此,针对反应堆条件下石墨颗粒的重悬浮运动行为进行研究,了解各种因素对石墨颗粒重悬浮特性的影响,具有重要的应用价值。

蒸汽发生器是高温气冷堆一回路中关键的能量转换单元,也是石墨粉尘的重要积聚场所,研究蒸汽发生器中石墨粉尘的运动行为对分析其换热性能以及维护、检修具有重要的意义。蒸汽发生器螺旋传热管的结构使流场变得复杂,增加了颗粒的惯性沉积;同时,由于一次侧与二次侧之间存在较大的温度梯度,使得氦气流中的颗粒易在传热管束外表面发生热泳沉积。沉积在换热管上的颗粒不利于壁面传热,同时也给设备维修造成了不便,因此,本文中以HTR-10型高温气冷堆蒸汽发生器为研究对象,通过计算机流体软件(CFD)模拟运行工况下蒸汽发生器中的流场,并结合微细颗粒重悬浮模型分析多层石墨粉尘颗粒重悬浮比例、重悬浮率的变化规律,研究蒸汽发生器中的石墨粉尘的重悬浮运动特性。

1 模型的建立

1.1 螺旋传热管组件的结构

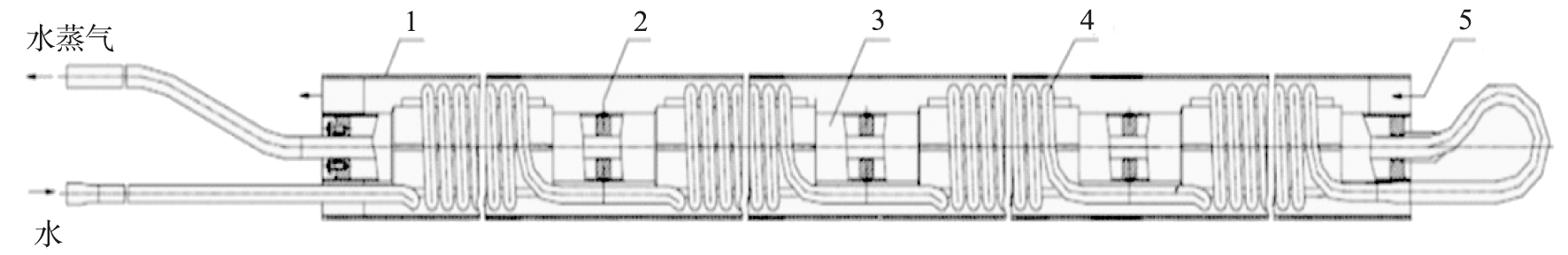

HTR-10型高温气冷堆蒸汽发生器内部由30个螺旋传热管组件构成,每一根传热管都是一台小蒸汽发生器。HTR-10型蒸汽发生器中螺旋传热管组件的结构示意图如图1所示[18]。由图可见,螺旋传热管组件是单头、单层、小弯曲半径的螺旋管结构,由外套管、内套管、螺旋换热管、支撑件和固定件组成,外套管、螺旋换热管和内套管之间的2个环形空腔构成了氦气流道。

1—外套管; 2—环形空腔; 3—内套管;4—螺旋换热管;5—氦气。

图1 HTR-10型蒸汽发生器中螺旋传热管组件的结构示意图[18]

Fig.1 Component structure of heat transfer tube in HTR-10 steam generator

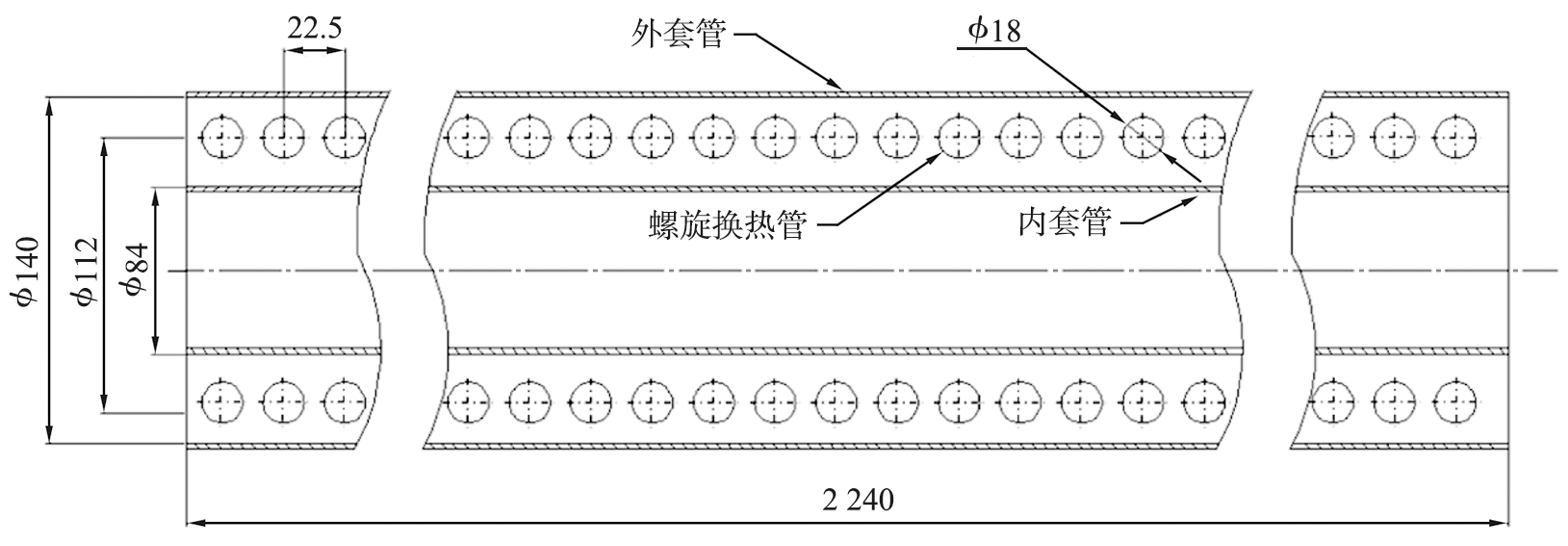

在实际运算过程中,需要对蒸汽发生器进行一定的简化。螺旋传热管组件的剖视图如图2所示,螺旋传热管组件总长为2 240 mm,内套管外径为84 mm,外套管内径为140 mm;螺旋换热管的中心距为112 mm,节距为22.5 mm,管子外径为18 mm。

1.2 数值计算模型

1.2.1 流场计算

采用CFD软件对计算区域内氦气的流场和温度场进行稳态求解。数值计算基于Reynolds时均的Navier-Stokes方程来求解,控制方程主要有连续性方程、 动量方程和能量方程。

图2 螺旋传热管组件的剖视图

Fig.2 Section view of steam generator

连续性方程为

![]() =0,

=0,

(1)

式中: ρ为密度; uj为在j方向的速度分量; xj为在j方向的位置分量。

动量方程为

(2)

式中: p为压力; ui为在i方向的速度分量; xi为在i方向的位置分量; τij为应力张量![]() 为雷诺应力。

为雷诺应力。

能量方程为

(3)

式中: Cp为定压比热; T为热力学温度; λ为热导率; μtub为湍流黏度; Prtub为湍流普朗特数。

在数值计算中,湍流模型选为RNG k-ε模型,模型表达式为

(4)

(5)

(6)

式中: ε为湍流耗散率; Cμ、 C1ε、 C2ε为经验系数; k为湍动能; ακ和αε为反有效普朗特数; μeff为有效黏度; Gk是平均速度梯度产生的湍动能; Rε是附加项。

利用Fluent软件的稳态隐式分离求解器完成计算过程。动量方程、能量方程以及湍流方程中的对流项由二阶迎风格式离散,应用Simple方法进行压力、速度修正。连续性方程的收敛标准为10-4,其他方程的收敛标准为10-5。

1.2.2 颗粒重悬浮模型

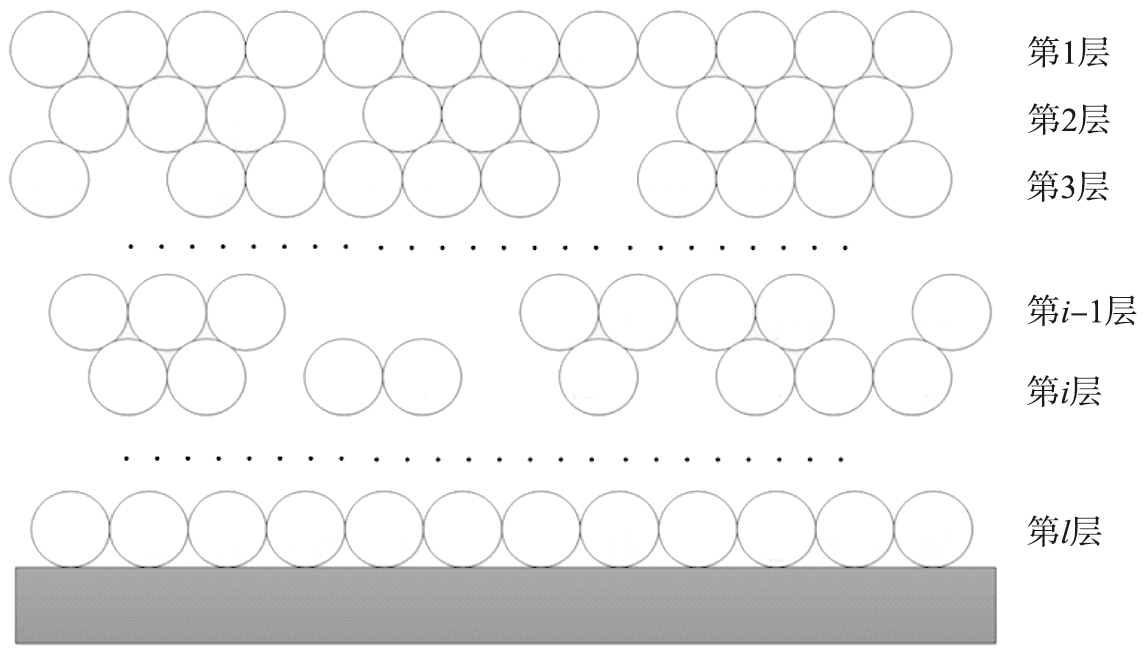

参考文献[19]中的基本思路,在Rock’n’Roll单颗粒重悬浮理论模型[20]的基础上建立多层颗粒的重悬浮特性的计算模型。由于多层颗粒的复杂性,因此本文中以多层、粒径相同的颗粒堆积形成的理想沉积层结构作为建模依据。颗粒的理想沉积层结构示意图如图3所示。多层颗粒的重悬浮计算公式可见本课题组前期的研究工作[21]。

图3 颗粒的理想沉积层结构示意图

Fig.3 Schematic diagram of ideal sedimentary layer structure of particles

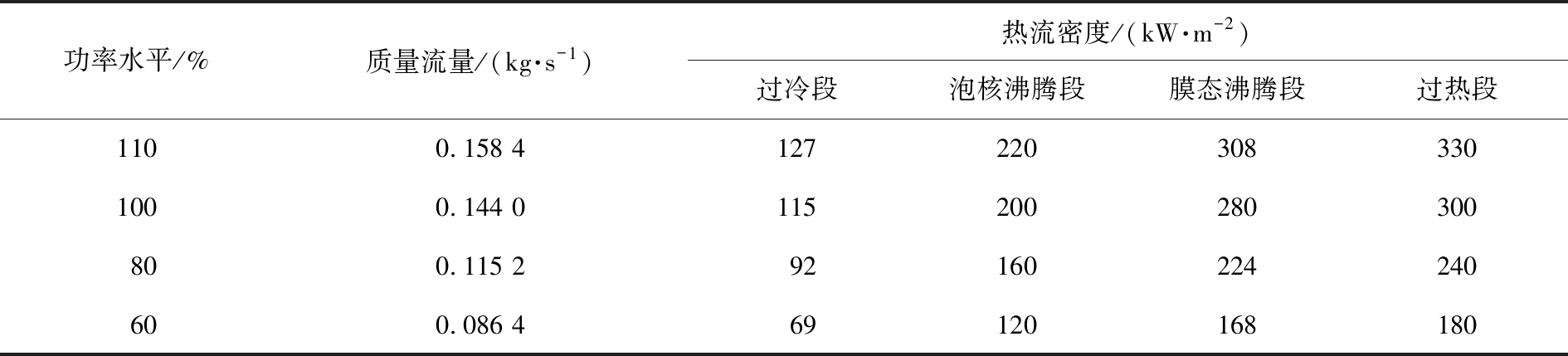

1.2.3 计算条件

根据传热管内二次侧工作介质的状态,HTR-10型蒸汽发生器螺旋传热管可分成过冷段、泡核沸腾段、膜态沸腾段和过热段。在蒸汽发生器的不同管段,传热管表面的热流密度并不相同。不同功率水平时氦气流的质量流量和不同管段的传热管热流密度如表1所示[22]。

表1 不同功率水平时氦气质量流量和不同管段的传热管热流密度[22]

Tab.1 Mass flow rate of helium and heat flux of different sections of heat transfer tube at different power level

功率水平/%质量流量/(kg·s-1)热流密度/(kW·m-2)过冷段泡核沸腾段膜态沸腾段过热段1100.158 41272203083301000.144 0115200280300800.115 292160224240600.086 469120168180

1.2.4 网格无关性检查

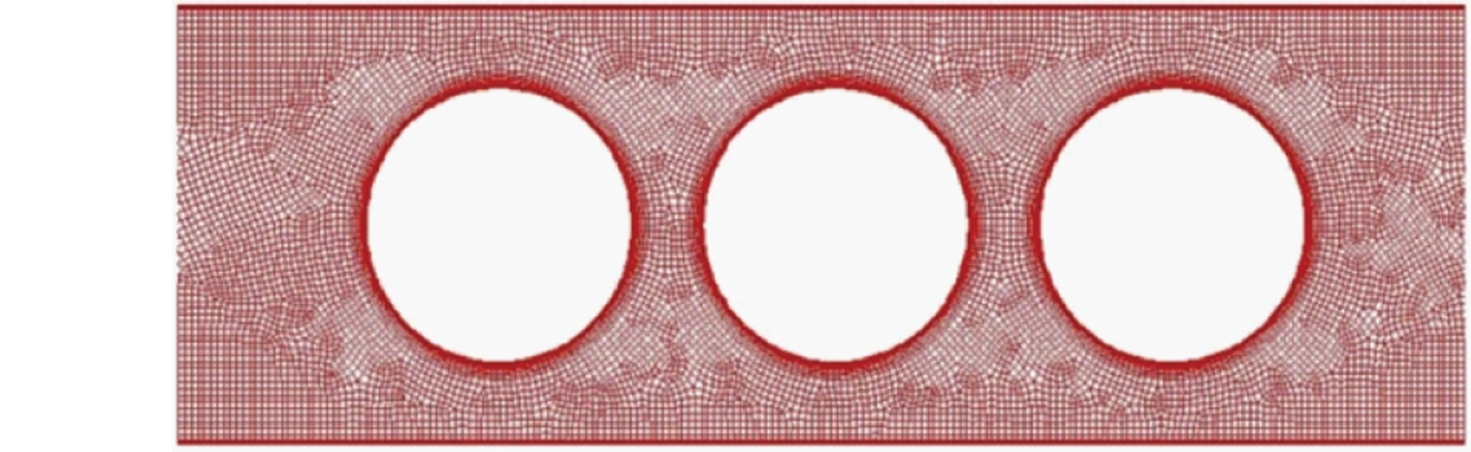

为了方便计算,将传热器的螺旋管结构简化为以内套管轴线为对称轴的二维轴对称结构。外套管和内套管之间的氦气流场区域是一个轴对称的环形空间,并且该空间被多个一字型排列的圆形壁面阻隔。为了减少计算量,对于蒸汽发生器的4个区域进一步简化,分别选取蒸汽发生器结构中一个局部区域进行分析计算,每个局部区域由传热管的3个圆形截面组成计算区域。为了避免入口效应,计算区域内氦气入口与第1根管迎风点之间距离均为传热管径的5倍,网格划分后的计算区域截面图如图4所示。由图可见,在传热管表面区域内加密了边界层的网格,其他区域均为非结构化网格。网格无关性研究表明,计算区域的网格个数为30 734,可以满足计算精度的要求。

图4 网格划分后的计算区域截面图

Fig.4 Grid section diagram of calculated region

2 计算结果

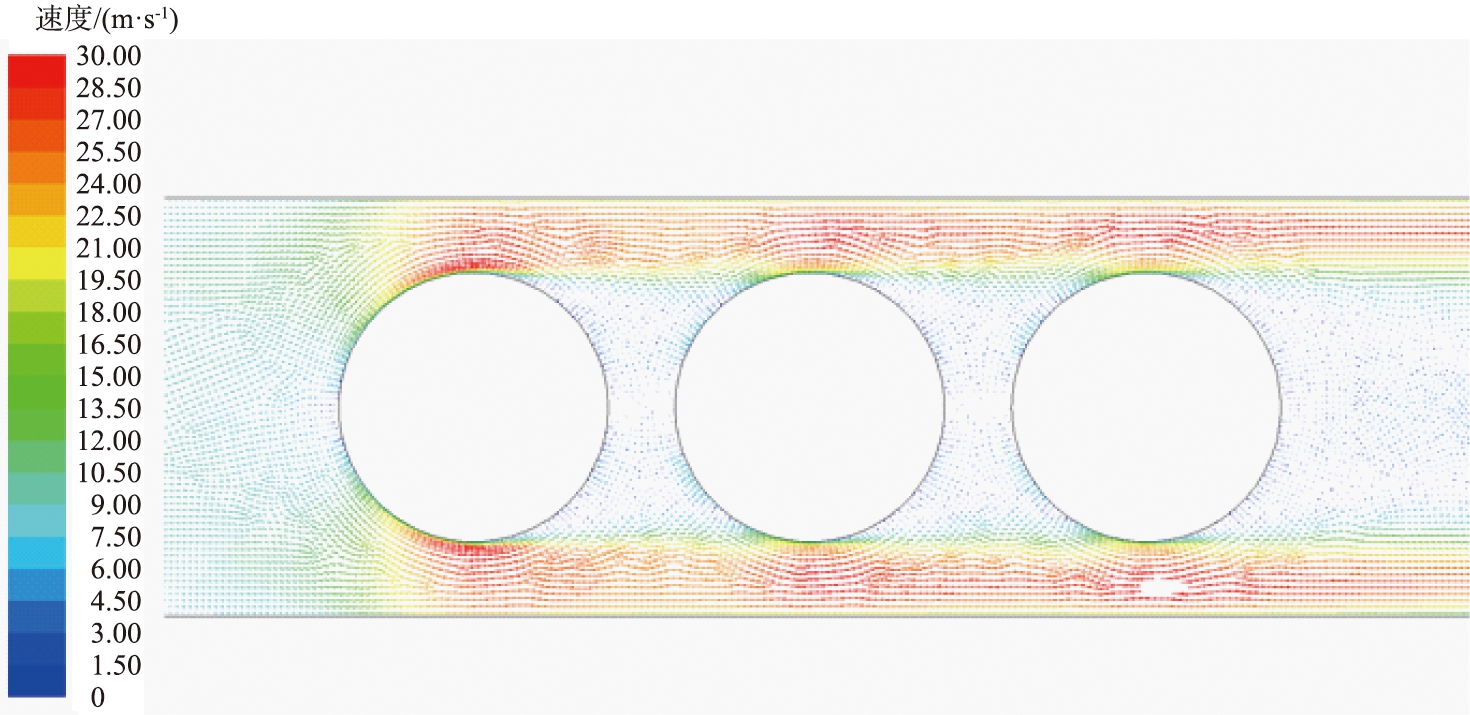

以过热段为例, 模拟计算得到的蒸汽发生器换热管束内的速度场和流线图如图5所示。 由图可知, 氦气流经由蒸汽发生器一字排列的换热管、 内套管外侧和外套管内侧构成的狭小通道, 在换热管与套管间最狭窄处存在加速区, 同时在换热管之间的空间里形成低速的回流区。 这一现象在Mon等[23]对直列式换热器的计算和讨论中也有描述, 流体从换热管侧面加速至最大值, 并在这根管的背风处和下一根管的迎风处因驻点或回流而形成涡流。

图5 模拟计算得到的蒸汽发生器换热管束内的速度场和流线图

Fig.5 Velocity field and flow diagram in heat exchange tube bundle of steam generator obtained by calculation

气流摩擦速度是决定颗粒重悬浮的关键物理量,根据CFD计算结果以及气流摩擦速度的理论计算公式,可获得换热管壁面处的气流摩擦速度uτ为

(7)

式中,τw为切应力。

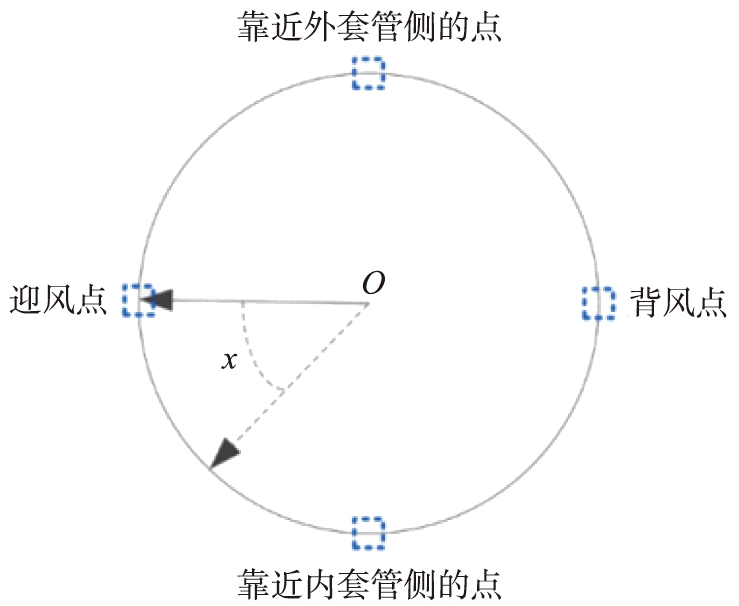

考虑到一字排列的换热管, 不论是位于上游还是下游, 都将对其他换热管附近的流场造成一定影响, 因而本中文选择计算区域内位于中心处的换热管截面作为考察对象。 如果将换热管圆心与迎风点连线, 并将该连线以换热管圆心作为定点进行逆时针旋转, 以该连线与初始连线的角度作为记录换热管表面气流摩擦速度 uτ 的横坐标, 如图6所示。 由图可见, 横坐标的范围为 0°~360°, 其中0°和180°分别代表迎风点和背风点, 90°和270°分别代表靠近内套管侧的点和靠近外套管侧的点。

图6 换热管表面流体摩擦速度uτ的横坐标示意图

Fig.6 Horizontal coordinate diagram of fluid friction velocity uτ on surface of heat exchange tube

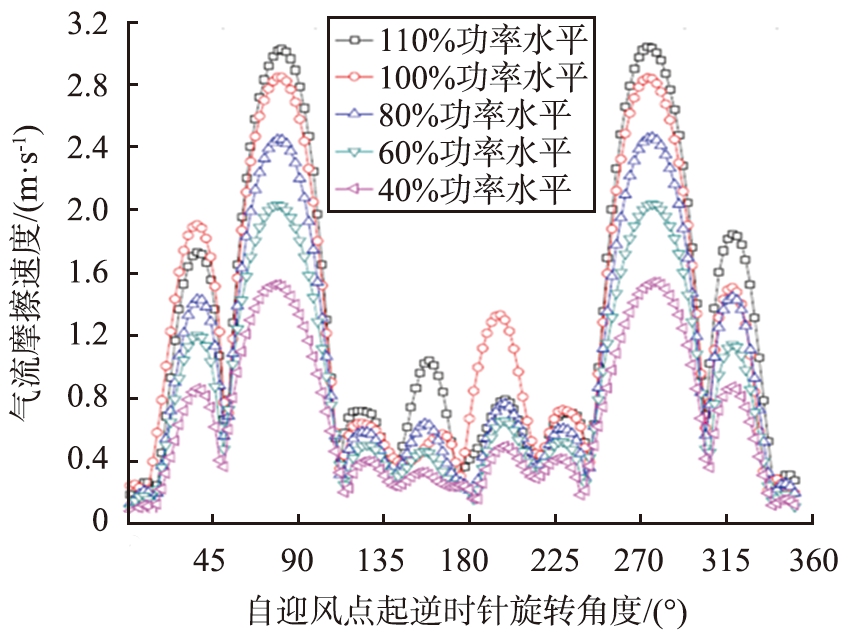

以过热段为例,在功率水平为110%、 100%、 80%、 60%、 40%时,蒸汽发生器计算区域中心的换热管避面的气流摩擦速度uτ沿换热管一周的分布情况如图7所示。由图可见,气流摩擦速度 uτ在迎风点和背风点附近处最小,在靠近内套管侧的点附近和靠近外套管侧的点附近最大。由于内、外套管温度不一致,因此气流摩擦速度 uτ的分布并不是完全对称的,但仍旧存在一定的规律,uτ最小值点出现在180°处,uτ最大值点出现在80°和280°位置处,从迎风点到背风点,换热管表面气流摩擦速度 uτ历经4个峰值速度,在uτ达到最大值前,换热管在35°和325°位置处出现第1个峰值气流摩擦速度,在uτ达到最大值后,又出现2个震荡波峰,峰值远不及第1、 2个波峰的峰值速度,且出现的位置随着功率水平的不同存在较大差别。

图7 计算区域中心的换热管壁面气流摩擦速度沿换热管一周的分布

Fig.7 Distribution of airflow friction velocity along wall of heat exchange tube in calculated center of zone

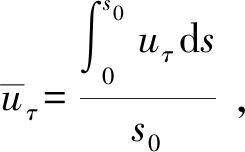

为了定量研究颗粒在换热管表面的重悬浮特性,本文中引入平均气流摩擦速度![]() 来表征换热管表面的气流摩擦速度,计算公式为

来表征换热管表面的气流摩擦速度,计算公式为

(8)

式中: s为换热管沿着表面的弧线距离; s0为换热管表面一圈的周长。

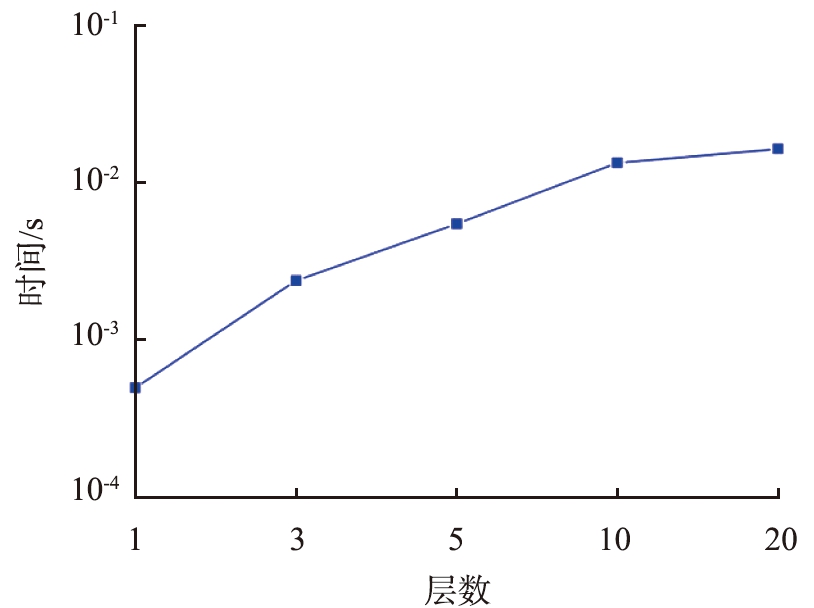

对于HTR-10型蒸汽发生器,模拟计算得到的在不同运行功率时各管段的平均气流摩擦速度如表2所示。 由表可知,功率水平为100%时,过冷段、泡核沸腾段、膜态沸腾段和过热段的平均气流摩擦速度为 0.9 m/s。

表2 模拟计算得到的不同运行功率时各管段的平均气流摩擦速度

Tab.2 Average airflow friction velocity calculated by simulation of each pipe section at different running power

功率水平/%平均气流摩擦速度/(m·s-1)过冷段泡核沸腾段膜态沸腾段过热段600.540.610.740.84800.670.750.881.01功率水平/%平均气流摩擦速度/(m·s-1)过冷段泡核沸腾段膜态沸腾段过热段1000.780.881.041.221100.860.951.141.26

3 分析和讨论

3.1 沉积层数和粒径对颗粒重悬浮特性的影响

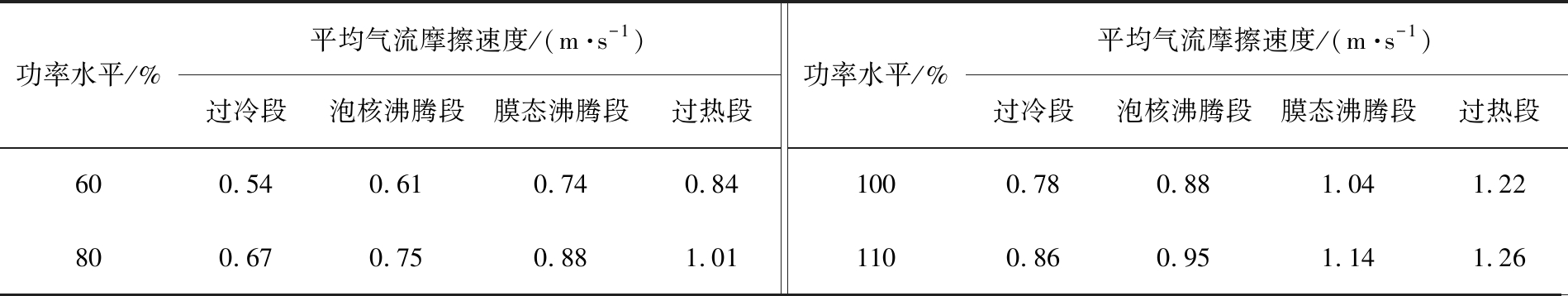

本文中采用多层颗粒的重悬浮模型分析不同沉积层数的颗粒重悬浮特性随时间的变化关系。 设定颗粒层数l分别为1、 3、 5、 10、 20, 计算时间为0.2×10-4~1.0 s, 时间步长为0.2×10-4 s。 以蒸汽发生器的膜态沸腾段为例, 将功率水平为100%时的工况作为计算输入参数, 研究换热管壁面残余的颗粒比例随时间的变化关系, 不同沉积层的重悬浮特性曲线如图8所示。 由图可知, 随着沉积层数l的增加, 残留在壁面上的颗粒比例越来越大, 意味着在气流的带动下发生重悬浮的颗粒比例随颗粒沉积层数的增加而递减; 同时也说明要使相同比例的颗粒发生重悬浮现象, 多层颗粒需要更多的时间。

图8 不同沉积层的重悬浮特性曲线

Fig.8 Relevitation curves of different sedimentary layers

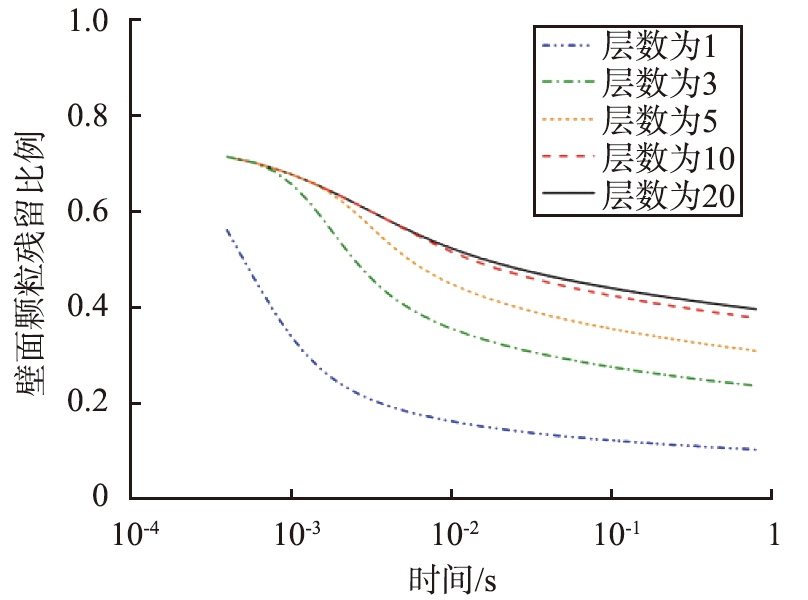

在蒸汽发生器内的膜态沸腾段, 不同沉积层使质量分数为50%的颗粒脱离壁面所需的时间t50如图9所示。由图可见,颗粒沉积层数l=20时,使质量分数为50%的颗粒脱离壁面所需的时间是l=1时的80倍。

图9 在不同沉积层使质量分数为50%的颗粒脱离壁面所需的时间

Fig.9 Time required to remove particles with a mass fraction of 50% from wall in different layers

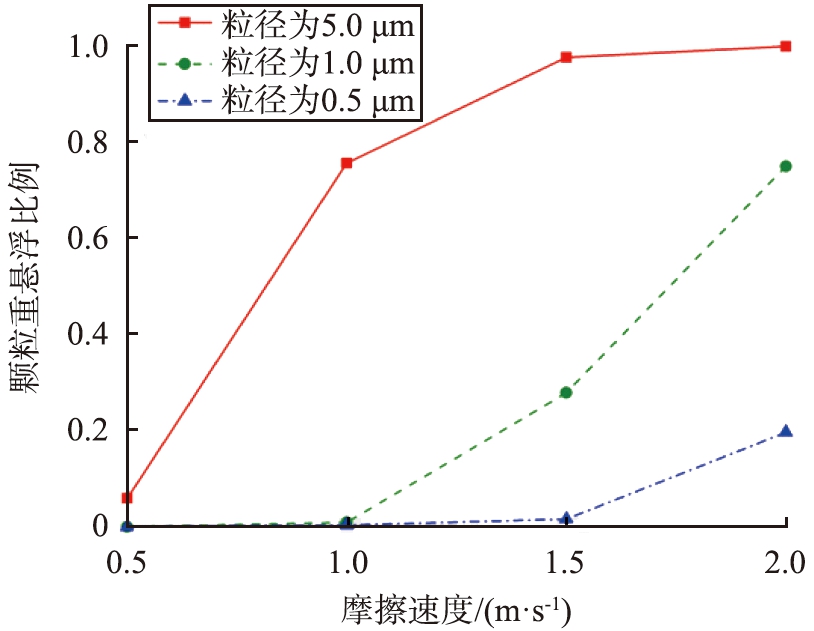

暴露在不同气流摩擦速度场中的不同粒径颗粒的重悬浮特性如图10所示。由图可见,颗粒粒径dp和气流摩擦速度uτ是促使更多颗粒脱离壁面的关键物理量; 其次,粒径较小的颗粒更不容易发生重悬浮,需要达到一定的速度后才会发生“扬起”,在相同的气流摩擦速度条件下,粒径较大的颗粒起重悬浮率更大;对于沉积在换热器管道壁面上的石墨粉尘颗粒,粒径较大的容易被流体冲刷发生再起扬起被带走,而粒径小的颗粒更容易黏附在换热管壁面上。

3.2 蒸汽发生器的管段对颗粒重悬浮特性的影响

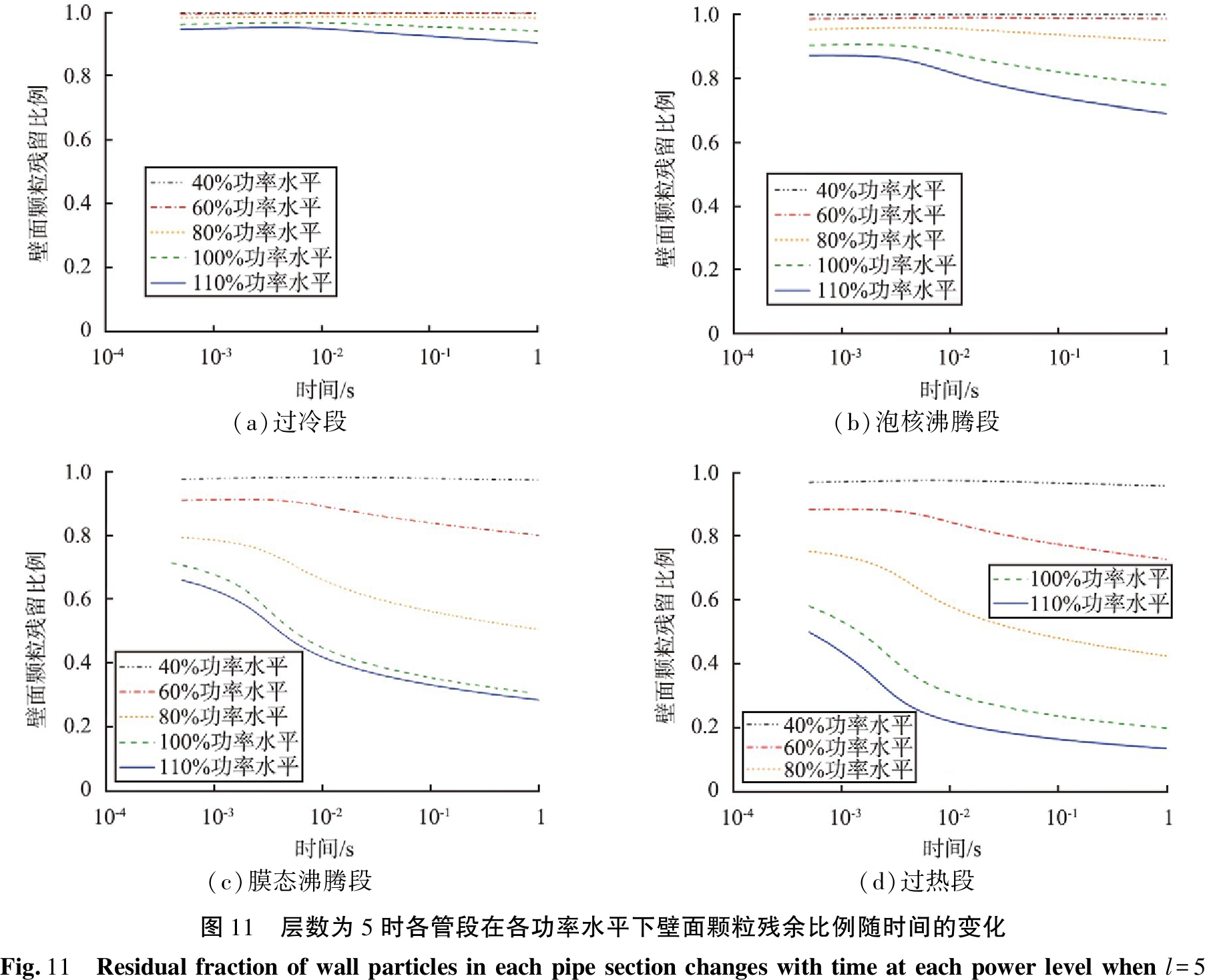

设定l=5、 dp=5.0 μm,根据表2中的平均气流摩擦速度,计算蒸汽发生器各管段、各功率水平下的颗粒重悬浮特性,壁面残余颗粒比例随时间的变化曲线如图11所示。由图可见,功率水平越大,发生重悬浮的颗粒越多;相同功率水平下,从过冷段、泡核沸腾段、膜态沸腾段直至过热段发生重悬浮的颗粒比例依次逐渐增多;过冷段内各功率水平下颗粒脱离壁面的比例十分有限;颗粒发生重悬浮具有短期效应和长期效应,对于蒸汽发生器内的石墨粉尘颗粒重悬浮现象,在l=5、 dp=5.0 μm时, t=4×10-3 s是重悬浮短期效应和长期效应的分界点。

图10 暴露在不同气流摩擦速度场中的不同粒径颗粒的重悬浮特性

Fig.10 Resuspension characteristics of particles with different sizes exposed to different airflow friction velocity fields

(a)过冷段(b)泡核沸腾段(c)膜态沸腾段 (d)过热段图11 层数为5时各管段在各功率水平下壁面颗粒残余比例随时间的变化Fig.11 Residual fraction of wall particles in each pipe section changes with time at each power level when l=5

3.3 气流摩擦速度对颗粒重悬浮特性的影响

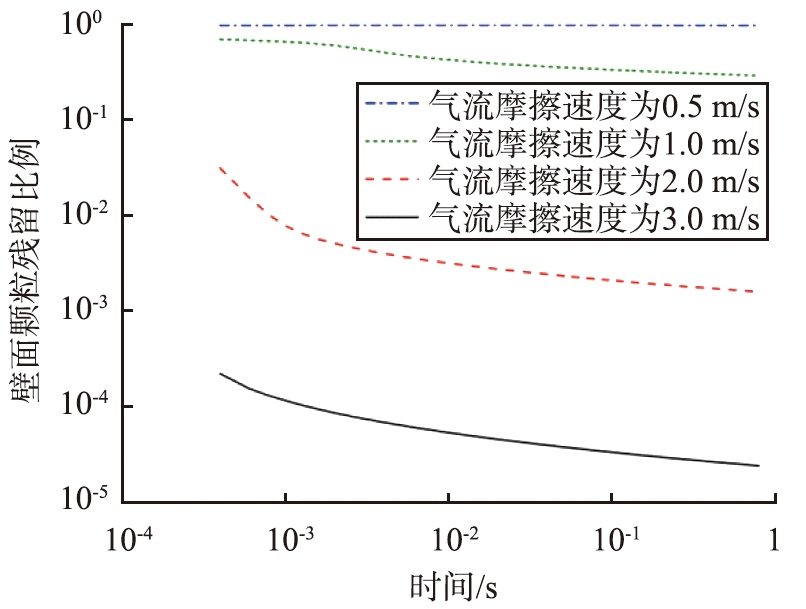

图11中是按照平均气流摩擦速度计算蒸汽发生器内不同功率水平下残留在壁面的颗粒比例, 但实际情况中, 换热管壁面的颗粒重悬浮比例取决于实际的气流摩擦速度。 根据图6中CFD的流场计算结果, 计算区域中心处换热管壁面的气流摩擦速度uτ沿管外一周的数值为0~3.0 m/s。 在功率水平为100%运行工况下,当l=5、 dp=5.0 μm时, 膜态沸腾段上的气流摩擦速度uτ分别取为0.5、 1.0、 2.0、 3.0 m/s, 蒸汽发生器内的颗粒的重悬浮特性曲线如图12所示。由图可见,当uτ=2.0 m/s时,颗粒在重悬浮短期效应内脱离壁面的比例高达90%以上,也就是说,在本文中的计算工况下,换热管壁面在自定义80°、 280°的位置、 dp=5.0 μm的颗粒几乎都会脱离壁面发生重悬浮。

图12 层数为5时不同气流摩擦速度uτ条件下颗粒的重悬浮特性

Fig.12 Resuspension characteristics of particles under different airflow friction velocities when number of layers is five

4 结论

采用CFD方法对HTR-10型蒸汽发生器过冷段、泡核沸腾段、膜态沸腾段和过热段中流场和温度场进行了计算,并结合微细多层颗粒重悬浮模型分析了蒸汽发生器各管段上颗粒的重悬浮特性,得到主要结论如下:

1)在气流的带动下, 发生重悬浮的颗粒比例随颗粒沉积层数的增加而递减。 颗粒沉积层数为20时, 使50%颗粒脱离壁面所需的时间是层数为1时的80倍。 粒径较小的颗粒更不容易发生重悬浮, 需要达到一定的速度后才会发生“扬起”, 在相同的气流摩擦速度条件下, 粒径较大的颗粒其重悬浮率更大。

2)反应堆运行功率水平越大,发生重悬浮的颗粒越多;相同功率水平下,从过冷段、 泡核沸腾段、 膜态沸腾段直至过热段发生重悬浮的颗粒比例依次逐渐增多;颗粒发生重悬浮具有短期效应和长期效应,对于蒸汽发生器内的石墨粉尘颗粒重悬浮现象,在层数为5、 粒径为5.0 μm时, 时间为4×10-3 s是重悬浮短期效应和长期效应的分界点。

3)在蒸汽发生器各管段, 流体的气流摩擦速度uτ在换热管的迎风点和背风点附近处最小, 在靠近内套管侧的点附近和靠近外套管侧的点附近最大, 最大值点出现在自定义80°和280°处。 HTR-10型蒸汽发生器在功率水平为100%运行时, 过冷段、 泡核沸腾段、 膜态沸腾段和过热段的平均气流摩擦速度约为0.9 m/s。

[1]刘马林, 刘荣正, 李自强, 等.颗粒学在高温气冷堆核能工程中的应用[J]. 中国粉体技术, 2014, 4(20): 1-7.

LIU M L, LIU R Z, LI Z Q, et al. Application of particuology in high temperature gas cooled nuclear reactor engineering[J]. China Powder Science and Technology, 2014, 4(20): 1-7.

[2]SUN Q, PENG W, YU S Y, et al. A review of HTGR graphite dust transport research[J]. Nuclear Engineering and Design, 2020, 360(15): 114077.

[3]COGLIATI J J, OUGOUAG A M, ORTENSI J. Survey of dust production in pebble bed reactor cores[J]. Nuclear Engineering and Design, 2011, 241(6): 2364-2369.

[4]HIRUTA M, JOHNSON G, ROSTAMIAN M, et al. Computational and experimental prediction of dust production in pebble bed reactors: Part II[J]. Nuclear Engineering and Design, 2013, 263: 509-514.

[5]TROY R S, TOMPSON R V, GHOSH T K, et al. Particle production by rotational abrasion between graphite spheres[J]. Nuclear Technology, 2015, 191(1): 71-91.

[6]SUN Q, YE P, PENG W, et al. Wear of graphite pebbles modeled using a macroscopic particle model in a pneumatic transport lifting pipe[J]. Powder Technology, 2020, 361(1): 581-590.

[7]梁宇, 郭丽潇, 邓少刚, 等. HTR-PM高温气冷示范堆堆芯石墨粉尘产生量估算[J]. 辐射防护, 2018, 38(5): 409-414.

LIANG Y, GUO L X, DENG S G, et al. Estimation of graphite dust generation in the core of HTR-PM high temperature gas cooled demonstration reactor[J]. Radiation Protection, 2018, 38(5): 409-414.

[8]XIE F, CAO J, FENG X, et al. Experimental research on the radioactive dust in the primary loop of HTR-10[J]. Nuclear Engineering and Design, 2017, 324: 372-378.

[9]TAO C, ZHAO G, YU S Y, et al. Experimental study of thermophoretic deposition of HTGR graphite particles in a straight pipe[J]. Progress in Nuclear Energy, 2018, 107: 136-147.

[10]WEI M Z, ZHANG Y Y, WU X X, et al. A parametric study of graphite dust deposition on high-temperature gas-cooled reactor (HTGR) steam generator tube bundles[J]. Annals of Nuclear Energy, 2019, 123: 135-144.

[11]SUN Q, CHEN T, PENG W, et al. A numerical study of particle deposition in HTGR steam generators[J]. Nuclear Engineering and Design, 2018, 332: 70-78.

[12]彭威, 杨小勇, 王捷, 等. 高温气冷堆蒸气发生器结构内石墨粉尘的运动行为的初探[J]. 中国粉体技术, 2011, 17(6): 24-26, 31.

PENG W, YANG X Y, WANG J, et al. Graphite dust motion in steam generator of high temperature gas-cooled reactor[J]. China Powder Science and Technology, 2011, 17(6): 24-26, 31.

[13]周涛, 杨瑞昌, 张记刚, 等. 矩形管边界层内亚微米颗粒运动热泳规律的实验研究[J]. 中国电机工程学报, 2010, 30(2): 92-97.

ZHOU T, YANG R C, ZHANG J G, et al. Experimental study on the thermophoresis movement of submicron particle in the boundary layer of the rectangular pipe[J]. Proceedings of the CSEE, 2010, 30(2): 92-97.

[14]郭丽潇, 梁栋, 王秀娟, 等. 高温气冷堆蒸汽发生器中的石墨粉尘沉积[J]. 中国粉体技术, 2019, 25(2): 47-53.

GUO L X, LIANG D, WANG X J, et al. Graphite dust deposition in high temperature gas cooled reactor[J]. China Powder Science and Technology, 2019, 25(2): 47-53.

[15]JAVAYARAJU S T, ROELOFS F, KOMEN E M J, et al. RANS modeling of fluid flow and dust deposition in nuclear pebble-beds[J]. Nuclear Engineering and Design, 2016, 308: 222-237.

[16]STEMPNIEWICZ M M, WINTERS L, CASPERSSON S A. Analysis of dust and fission products in a pebble bed NGNP[J]. Nuclear Engineering and Design, 2012, 251: 433-442.

[17]ZHANG T Q, YU S Y, PENG W, et al. Resuspension of multilayer graphite dust particles in a high temperature gas-cooled reactor[J]. Nuclear Engineering and Design, 2017, 322: 497-503.

[18]JU H M, ZHANG Y J, HUANG Z Y, et al. Experimental and operational verification of the HTR-10 once-through steam generator (SG)[J]. Journal of Nuclear Science and Technology, 2004, 41(7): 765-770.

[19]FRIESS Y, YADIGAROGLU G. A generic model for the resuspension of multilayer aerosol deposits by turbulent flow[J]. Nuclear Science and Engineering, 2001,138: 161-176.

[20]REEKS M, HALL D. Kinetic models for particle resuspension in turbulent flows: theory and measurement[J]. Journal of Aerosol Science, 2001, 32(1): 1-31.

[21]张天琦. 高温气冷堆中碳质粉尘重悬浮特性研究[D]. 北京: 清华大学, 2016.

ZHANG T Q. Study on the resuspension characteristics of carbon dust in high temperature gas-cooled reactor[D]. Beijing: Tsinghua University, 2016.

[22]PENG W, ZHEN Y N, YANG X Y, et al. Graphite dust deposition in the HTR-10 steam generator[J]. Particuology, 2013, 11(5): 533-539.

[23]MON M S, GROSS U. Numerical study of fin-spacing effects in annular-finned tube heat exchangers[J]. International Journal of Heat and Mass Transfer, 2003, 47(8): 1953-1964.