现代电子封装技术的快速发展使得封装行业对电子封装材料的性能需求日益增高,对封装填充料也有了更高的要求[1]。球形硅微粉作为填充料的代表,具有流动度好、化学稳定性强、导热性好、耐热性好、应力低、热膨胀系数低等特点,在电子封装行业得到了广泛应用[2-3]。然而作为无机填料,球形硅微粉与有机的封装材料基体间存在着界面相容性不良的问题[4]。在高填充比的情况下封装材料体系粘度升高、流动性下降[5],球形硅微粉在基体中分散困难、材料的均匀性及其他物理力学性能受到影响。

针对这些问题,对球形硅微粉进行表面改性是一种行之有效的方法[6]。表面改性按工艺可分为干法改性[7]、湿法改性[8]、复合改性[9]等。其中,硅烷偶联剂(silane coupling agent,SCA)改性[10-11]是一种操作便捷、应用广泛的表面改性方法。而在实际操作中,SCA改性存在接枝率低、接枝效果差的现象,这可能是球形硅微粉在生产工艺中要经过高温球化,这一工艺使得表面为接枝提供锚点的硅羟基大量脱水缩合,表面得化学惰性增强,表面接枝改性变得困难。相关研究表面,使用一些表面处理方法可以让无机材料表面有效活化,包括碱处理[12]、酸处理[13-14]、双氧水处理[15]、紫外线和臭氧联用催化[16]等。其中碱处理是一种操作简单高效的处理方法。刘菊耀[17]研究了NaOH溶液羟基化处理微通道板(microchannel plate,MCP)基底的效果,结果显示处理后MCP基底的亲水性得到提升,但NaOH溶液对基底有一定的腐蚀破坏。

本研究采用NaOH溶液对球形硅微粉的表面进行处理,并在甲醇和纯水混合的分散体系中使用γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)2种硅烷偶联剂对球形硅微粉进行表面改性,通过微观形貌、接触角、吸油值、活化指数等表征不同处理条件下的改性效果,确定最佳工艺条件。改性后球形硅微粉填充到环氧树脂中制备成复合样品并进行弯曲强度、冲击强度以及导热性能的测试和评价。

1 实验

1.1 主要试剂、材料、仪器和设备

实验所用主要试剂、材料如表1所示。

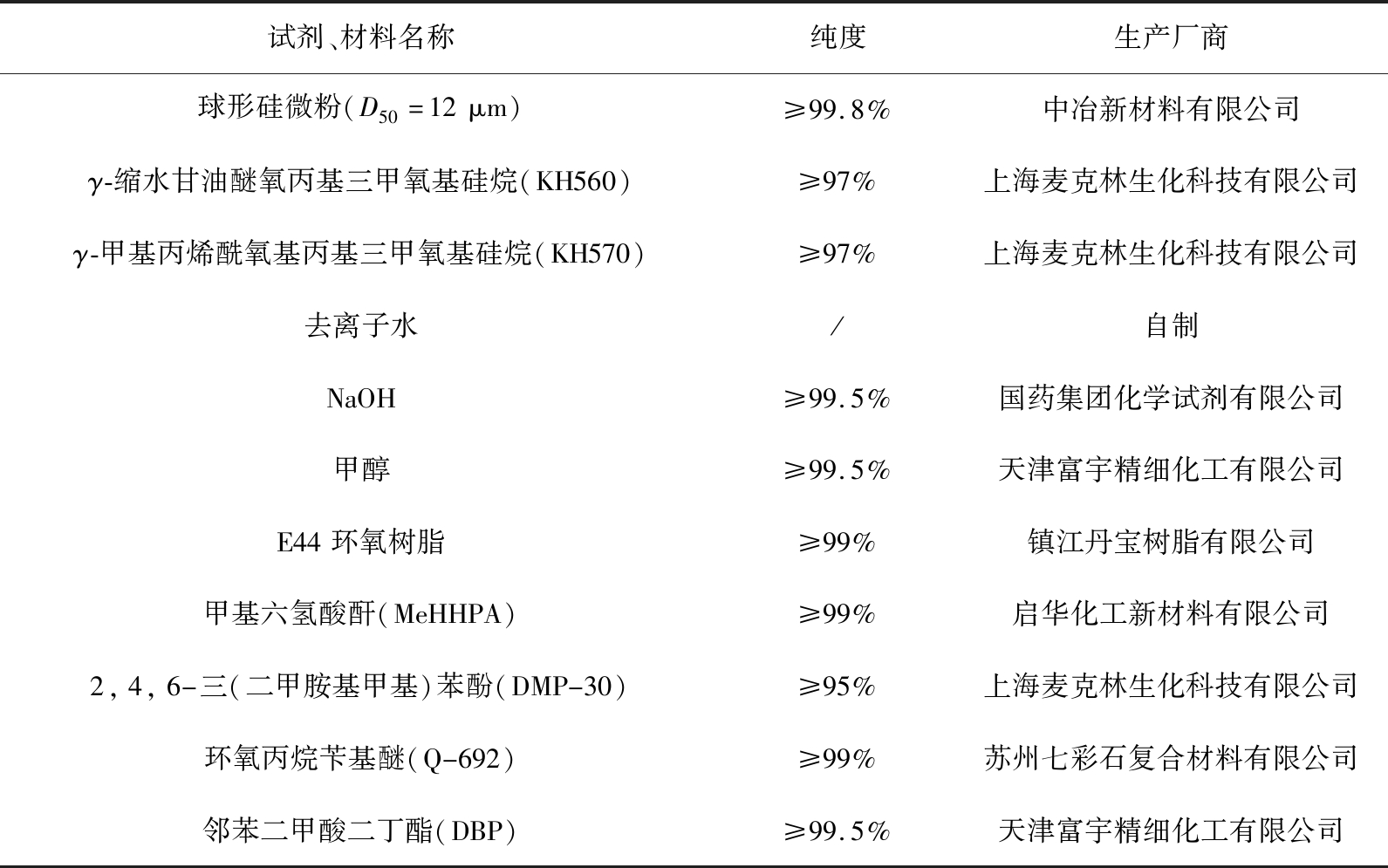

表1 实验试剂与材料

Tab.1 Experimental reagents and materials

试剂、材料名称纯度生产厂商球形硅微粉(D50=12μm)≥99.8%中冶新材料有限公司γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560)≥97%上海麦克林生化科技有限公司γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)≥97%上海麦克林生化科技有限公司去离子水/自制NaOH≥99.5%国药集团化学试剂有限公司甲醇≥99.5%天津富宇精细化工有限公司E44环氧树脂≥99%镇江丹宝树脂有限公司甲基六氢酸酐(MeHHPA)≥99%启华化工新材料有限公司2,4,6-三(二甲胺基甲基)苯酚(DMP-30)≥95%上海麦克林生化科技有限公司环氧丙烷苄基醚(Q-692)≥99%苏州七彩石复合材料有限公司邻苯二甲酸二丁酯(DBP)≥99.5%天津富宇精细化工有限公司

实验所用主要仪器、设备如表2所示。

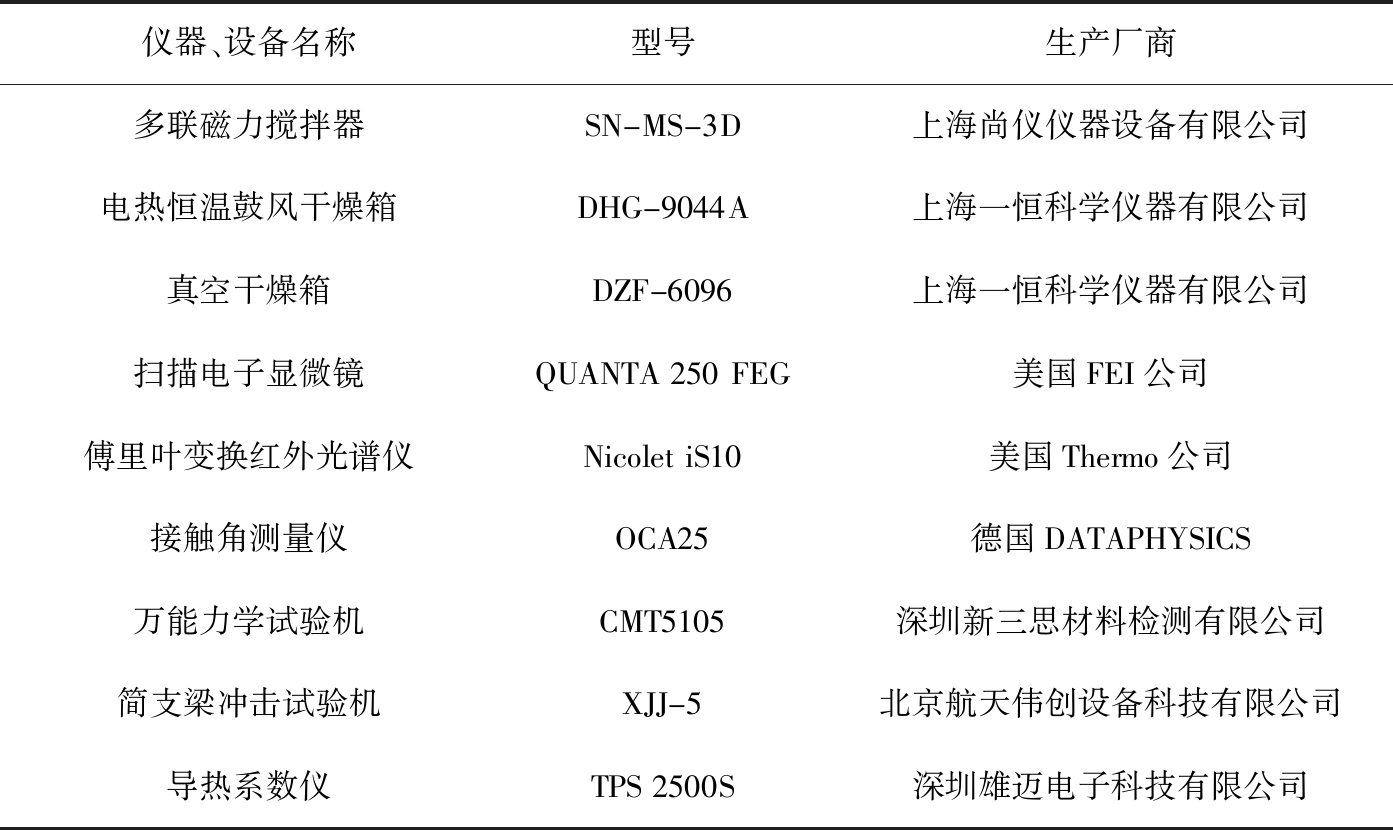

表2 实验仪器与设备

Tab.2 Experimental instruments and equipment

仪器、设备名称型号生产厂商多联磁力搅拌器SN-MS-3D上海尚仪仪器设备有限公司电热恒温鼓风干燥箱DHG-9044A上海一恒科学仪器有限公司真空干燥箱DZF-6096上海一恒科学仪器有限公司扫描电子显微镜QUANTA250FEG美国FEI公司傅里叶变换红外光谱仪NicoletiS10美国Thermo公司接触角测量仪OCA25德国DATAPHYSICS万能力学试验机CMT5105深圳新三思材料检测有限公司简支梁冲击试验机XJJ-5北京航天伟创设备科技有限公司导热系数仪TPS2500S深圳雄迈电子科技有限公司

1.2 实验方法

1.2.1 球形硅微粉的表面碱处理

取NaOH配制物质的量浓度为5 mol/L的NaOH溶液,将球形硅微粉与NaOH溶液混合并在室温下处理0到48 h。处理完后的样品用去离子水和无水乙醇分别洗涤3次,抽滤并放入真空干燥箱中,在105 ℃下干燥2 h,得到表面活化的球形硅微粉。

1.2.2 球形硅微粉的表面改性

将去离子水和甲醇按一定体积比混合。先后加入硅烷偶联剂和球形硅微粉,室温下磁力搅拌12 h。改性完成的球形硅微粉用去离子水和乙醇分别洗涤3次,抽滤后放入真空干燥箱中,在105 ℃下干燥2 h,得到表面改性后的球形硅微粉。

1.2.3 复合样品的成型

将E44环氧树脂、MeHHPA、DMP-30、Q-692充分混合,加入等质量的球形硅微粉均匀混合并真空脱泡,倒入模具并放入鼓风干燥箱,在100 ℃下固化2 h,得到复合样品。

1.3 性能测试

1.3.1 吸油值

取2 g球形硅微粉于玻璃皿中,缓慢向样品中滴加DBP,同时用搅拌棒不停搅拌,使DBP与样品充分混合。当样品与DBP互粘成团,没有粉末状游离颗粒,即完成滴加。记录滴加DBP的质量,测3次,取平均值。吸油值A0的计算公式如下:

A0= (MDBP/M )×50,

(1)

式中:MDBP为达到滴定终点时所滴加的DBP的质量,g;M为所加球形硅微粉样品的质量,g。

1.3.2 活化指数

取50 mL去离子水于烧杯中,将2 g样品加入并搅拌5 min,搅拌完成后静置30 min至溶液澄清。将水溶液表面的样品刮去并将沉入烧杯底部的样品过滤、烘干、称重。活化指数H的计算公式如下:

H=(M1/M2)×100,

(2)

式中:M1为漂浮样品的质量,g;M2为沉底样品的质量,g。

1.3.3 接触角

取一定量样品于压片模具中压制成上表面平整的样片,使用接触角测量仪用量角法测出样品的接触角,测3次,取平均值。

1.3.4 弯曲强度

参照电子封装用环氧塑封料测试方法国家标准GB/T 40564—2021,采用尺寸长×宽×高为80 mm×15 mm×4 mm的固化样品进行弯曲强度的测试。测试使用万能力学试验机完成,压头运行速度为2 mm/min,测3次,取平均值。测试台跨距L计算公式如下:

L=(16±1)h,

(3)

式中h为试样厚度,mm。

弯曲强度σf计算公式如下:

σf=(3PL/2bh2),

(4)

式中:P为断裂负荷,N;L为跨距,mm;b为试样宽度,mm;h为试样厚度,mm。

1.3.5 冲击强度

参照硬质塑料简支梁冲击试验方法GB/T 1043—93,采用尺寸长×宽×高为80nm×10 nm×4 mm的固化样品进行冲击强度的测试。测3次,取平均值。冲击强度a计算公式如下:

(5)

式中:A为试样吸收的冲击能量,J;b为试样宽度,mm;d为试样厚度,mm。

1.3.6 导热系数

参照纤维增强塑料导热系数试验方法GB/T 3139—2005,采用尺寸长×宽×高为20 mm×20 mm×5 mm的固化样品进行导热系数的测试,测3次,取平均值。导热系数λ计算公式如下:

(6)

式中:φ为测试仪器主加热板稳定时的功率,W;d为试样厚度,m;A为主加热板的计算面积,m2;t1为试样高温温度,℃;t2为试样低温温度,℃。

2 结果与讨论

2.1 碱处理对球形硅微粉表面的影响

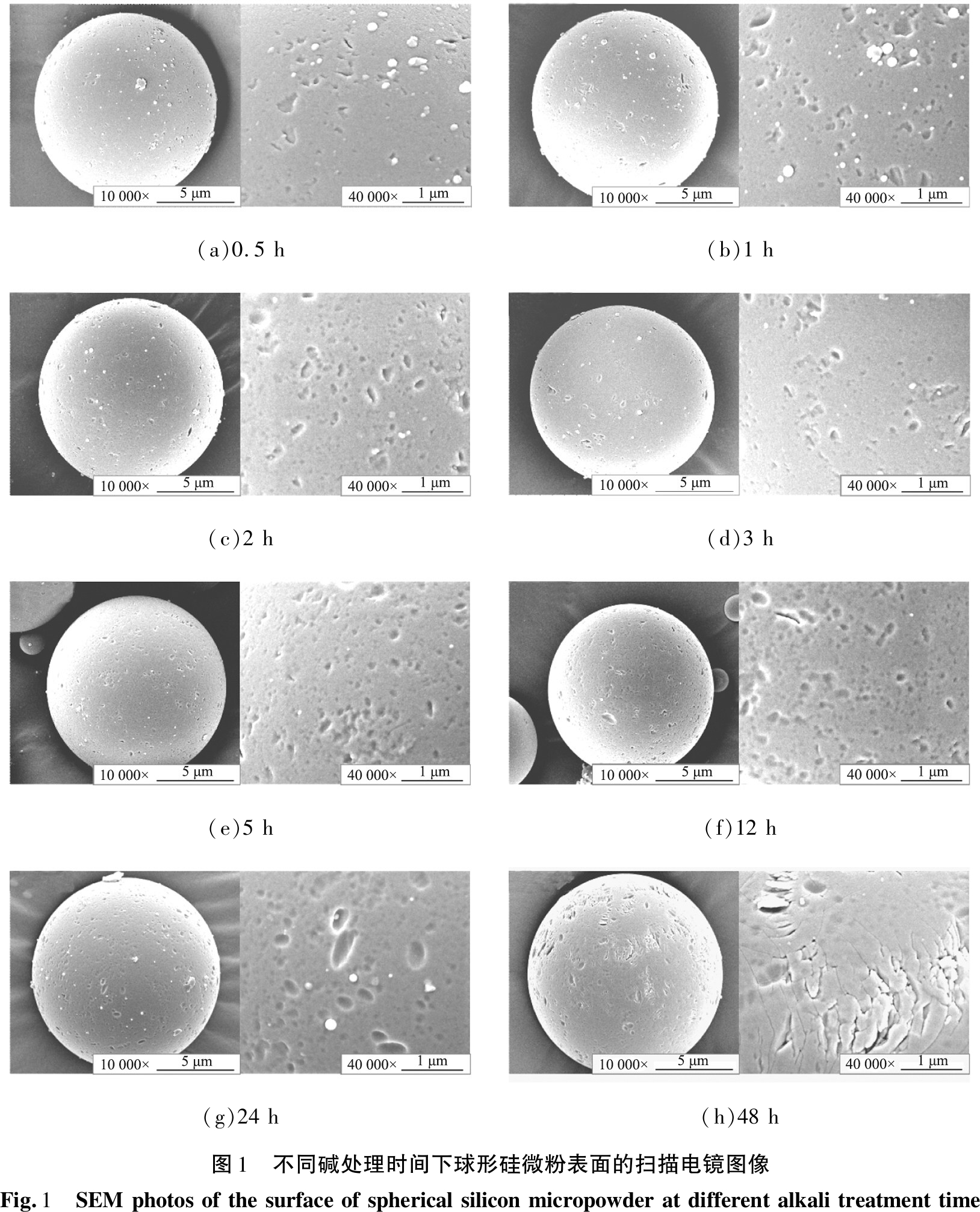

2.1.1 表面形貌

图1为不同碱处理时间下球形硅微粉表面的扫描电镜照片。图1(a)—(f)可以看出,随着碱处理时间的增加,球形硅微粉表面较浅的刻蚀坑数量逐渐增多、覆盖密度逐渐变大,表面粗糙度增加[18];图1(g)可以看出,球形硅微粉表面开始出现较大较深的刻蚀坑,影响了颗粒的球形度并可能对球形硅微粉的流动性造成影响;图1(h)可以看出,球形硅微粉表面出现了连续的破坏性裂纹,破坏了颗粒的球形完整度。综上,为了研究碱处理对球形硅微粉表面亲疏水性影响的同时不使颗粒表面出现破环性的刻蚀痕迹,选取处理时间在0.5 h到12 h以内的球形硅微粉进行下一步测试。

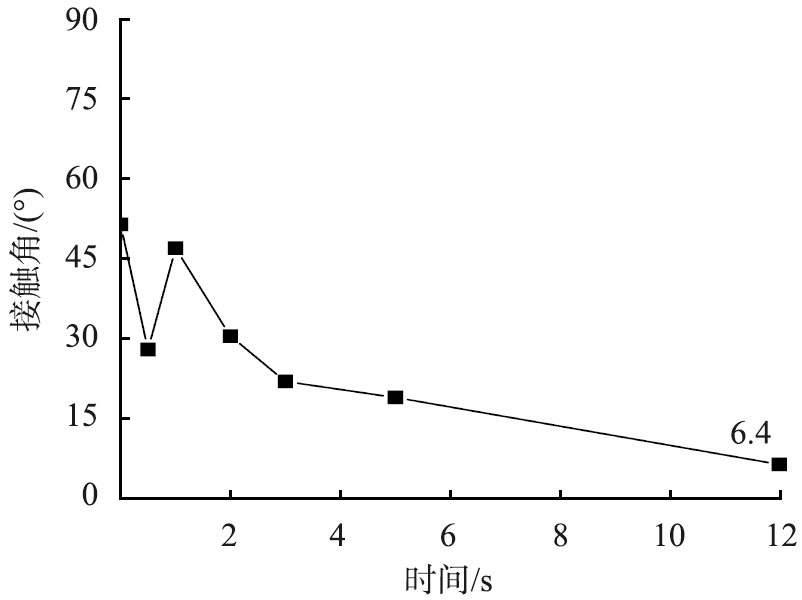

2.1.2 接触角

图2为不同碱处理时间下球形硅微粉表面的接触角。可以看出,随着碱处理时间的延长,球形硅微粉表面的接触角呈下降趋势。

图2 不同碱处理时间下球形硅微粉表面的接触角

Fig.2 Contact angle of spherical silicon micro-powder surface at different alkali treatment time

2.2 表面改性对球形硅微粉性能的影响

无机粉体在经过表面改性后通常需要对改性效果进行评价,其中包括表面润湿性的表征和表面元素、官能团的鉴定,具体表征方法有红外光谱、能谱、表面接触角、吸油值、活化指数等。本研究选取KH560、KH570两种常用硅烷偶联剂用于碱处理前后球形硅微粉的表面改性并对改性效果进行测试和表征。

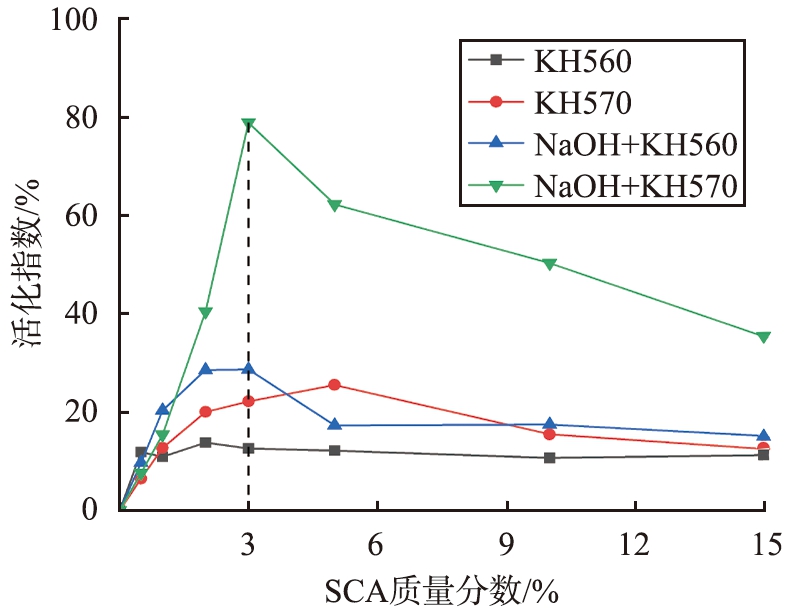

2.2.1 活化指数

图3为不同SCA用量下球形硅微粉的活化指数。可以看出,四种不同表面处理及改性方法下球形硅微粉的活化指数均在硅烷偶联剂用量为3%左右有一个较大的峰值。其中,碱处理后用3% KH570改性的球形硅微粉活化指数最高,为78.9%;碱处理后用3% KH560改性的球形硅微粉活化指数次高,为28.7%。碱处理后,改性球形硅微粉的活化指数均有提升。硅烷偶联剂用量为3%时,碱处理后KH570改性球形硅微粉的活化指数上升了56.7%,碱处理后KH560改性球形硅微粉的活化指数上升了16.05%。

图3 不同SCA用量下球形硅微粉的活化指数

Fig.3 Activation index of spherical silica micro-powder with different SCA contents

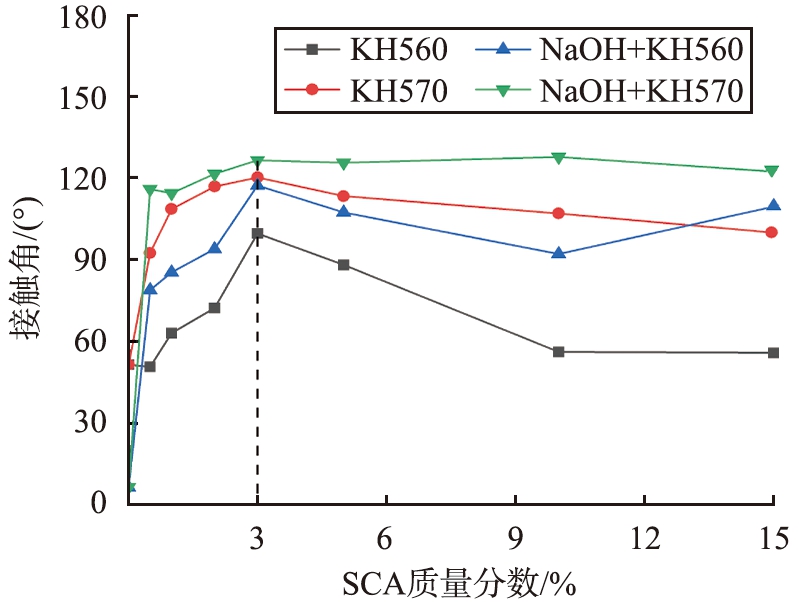

2.2.2 接触角

图4为不同SCA用量下球形硅微粉的接触角。可以看出,四种不同表面处理及改性方法下球形硅微粉的接触角均在硅烷偶联剂用量为3%后趋于平稳或开始下降。硅烷偶联剂用量为3%时,碱处理后KH570改性球形硅微粉的接触角最高,为126.51°;碱处理后KH560改性球形硅微粉的接触角为117.28°。碱处理后,改性球形硅微粉的接触角均有提升。硅烷偶联剂用量为3%时,碱处理后KH570改性球形硅微粉的接触角上升了6.05°,KH560改性球形硅微粉的接触角上升了17.58°。

图4 不同SCA用量下球形硅微粉的接触角

Fig.4 Contact angle of spherical silicon micro-powder with different SCA content

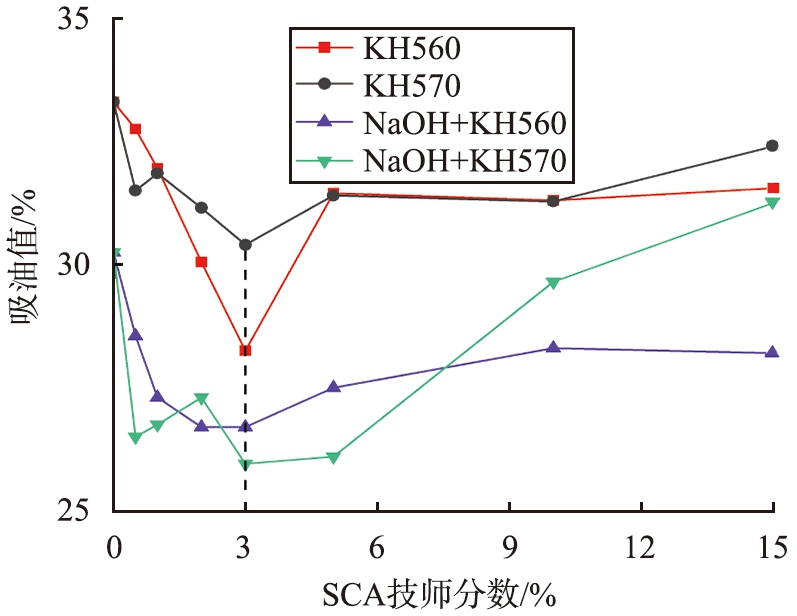

2.2.3 吸油值

图5为不同SCA用量下球形硅微粉的吸油值。可以看出,4种不同表面处理及改性方法下球形硅微粉的吸油值均在硅烷偶联剂用量为3%时有一个最低值。硅烷偶联剂用量为3%时,碱处理后KH570改性球形硅微粉的吸油值为25.95%;碱处理后KH560改性球形硅微粉的吸油值为26.70%。硅烷偶联剂用量为3%时,碱处理后KH570改性球形硅微粉的吸油值相对下降14.64%;KH560改性球形硅微粉的吸油值相对下降5.49%。上述实验现象表明,碱处理能有效降低KH570、KH560改性球形硅微粉的吸油值。

图5 不同SCA用量下球形硅微粉的吸油值

Fig.5 Oil absorption value of spherical silicon micro-powder with different SCA content

上述实验结果表明,质量分数3%为两种SCA改性球形硅微粉的优选用量。

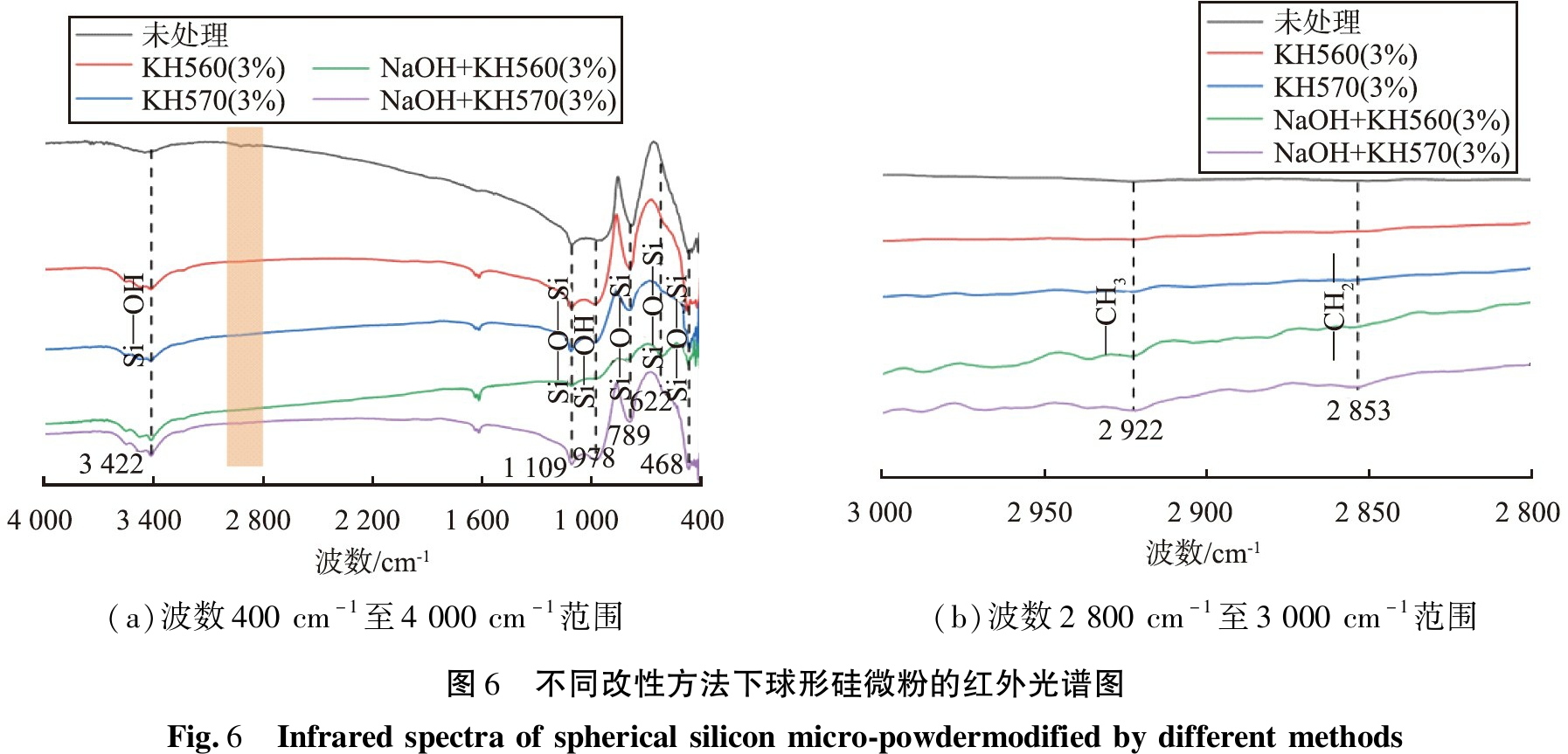

2.2.4 红外光谱分析

为表征不同改性方法下硅烷偶联剂在球形硅微粉表面的接枝情况,选取了4种方法中改性效果较好的球形硅微粉进行红外光谱测试并加入空白组作对照。图6(a)中,3 422 cm-1和978 cm-1分别为Si—OH的伸缩振动峰和弯曲振动峰,1 109 cm-1、为Si—O—Si的反对称伸缩振动峰,789 cm-1、622 cm-1和468 cm-1分别为Si—O—Si的对称伸缩振动峰[19];图6(b)中,2 922 cm-1和2 853 cm-1分别为—CH3、—CH2—的伸缩振动峰[20]。可以看出,碱处理后用KH570(质量分数3%)、KH560(质量分数3%)改性的球形硅微粉出现了较明显的甲基和亚甲基的振动峰,说明表面改性有效接枝上了偶联剂分子;另外,谱图中没有发现明显的酯基、环氧基等偶联剂分子上特征官能团的振动峰,可能是球形硅微粉表面接枝的偶联剂分子有限,特征官能团的振动峰较弱,因而不好辨认。

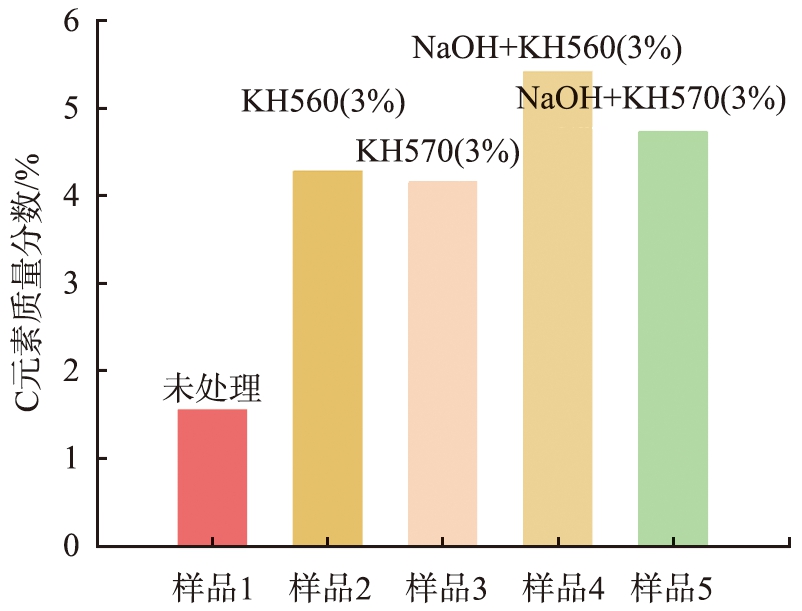

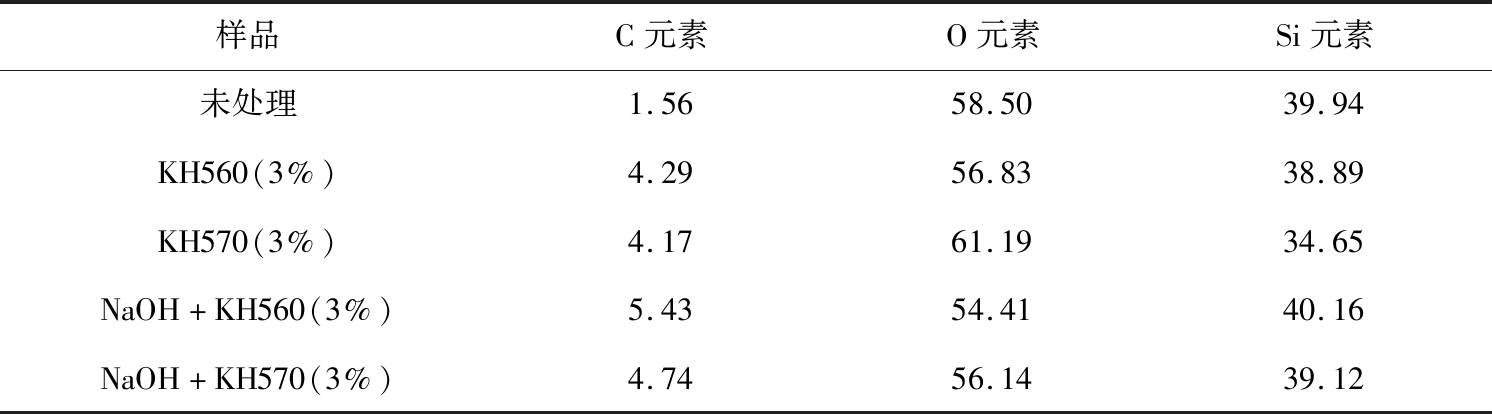

2.2.5 能谱分析

表3为不同改性方法下球形硅微粉表面主要元素的质量分数,图7为表面C元素含量的质量分数。可以看出,在4种表面处理及改性方法下,球形硅微粉表面的C元素含量均有升高,说明4种改性球形硅微粉的表面均有SCA分子链的存在。

图7 不同改性方法下球形硅微粉表面C元素的质量分数

Fig.7 Mass fraction of C element on the surface of spherical silicon micro-powder under different modification methods

表3 不同改性方法下球形硅微粉表面元素的质量分数

Tab.3 Mass fraction of surface elements of spherical silicon micropowder under different modification methods %

样品C元素O元素Si元素未处理1.5658.5039.94KH560(3%)4.2956.8338.89KH570(3%)4.1761.1934.65NaOH+KH560(3%)5.4354.4140.16NaOH+KH570(3%)4.7456.1439.12

2.3 表面改性对球形硅微粉与环氧树脂复合材料性能的影响

根据活化指数、吸油值、接触角等测试情况综合判断,选取KH560(3%)改性、KH570(3%)改性、碱处理后KH560(3%)改性、碱处理后KH570(3%)改性4种工艺方案制备复合样品并对弯曲强度、冲击强度和导热系数进行测试表征。

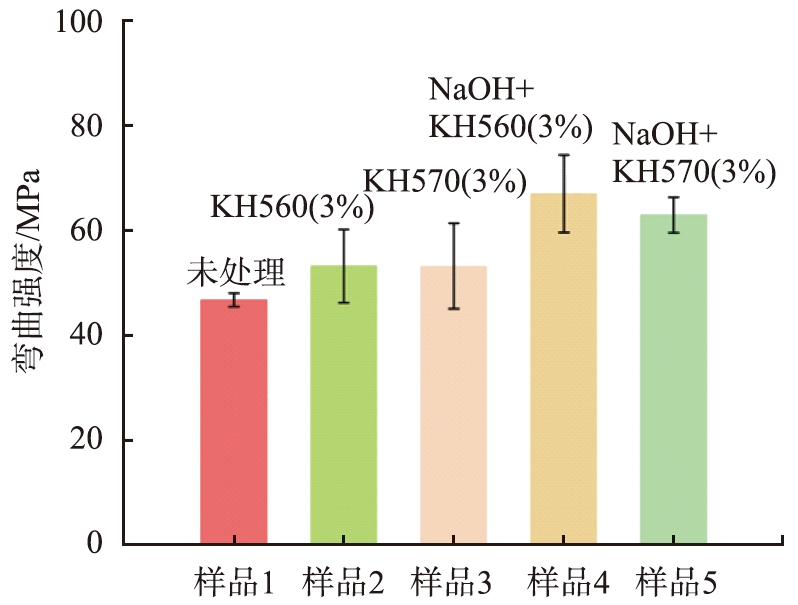

2.3.1 弯曲强度

图8为不同改性方法下球形硅微粉与环氧树脂制成复合样品的弯曲强度。可以看出,碱处理后用3%KH560改性球形硅微粉的弯曲强度最高,为67.1 MPa;碱处理后用3%KH570改性球形硅微粉的弯曲强度次高,为63.0 MPa。碱处理后,KH560、KH570改性球形硅微粉制成复合材料的弯曲强度分别上升了25.9%和18.2%。

图8 不同改性方法下球形硅微粉与环氧树脂制成复合样品的弯曲强度

Fig.8 Bending strength of composite samples made of spherical silica powder and epoxy resin by different modification methods

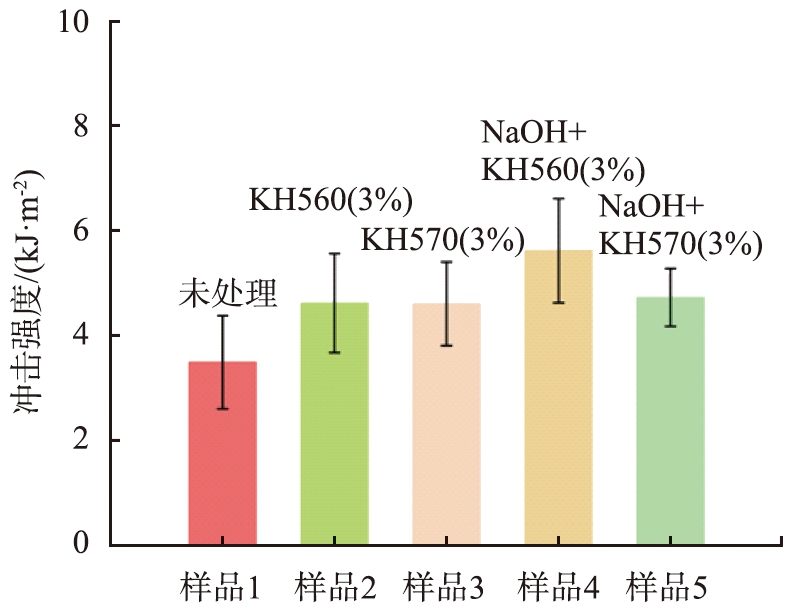

2.3.2 冲击强度

图9为不同改性方法下球形硅微粉与环氧树脂制成复合样品的冲击强度。可以看出,碱处理后KH560改性球形硅微粉制成复合材料的冲击强度最高,为5.63 kJ·m-2;碱处理后KH570改性球形硅微粉制成复合材料的冲击强度次高,为4.73 kJ·m-2。碱处理后,KH560、KH570改性球形硅微粉制成复合材料的冲击强度分别上升了21.6%和2.5%。

图9 不同改性方法下球形硅微粉与环氧树脂制成复合样品的冲击强度

Fig.9 Impact strength of composite samples made of spherical silica micro-powder under different modification methods and epoxy resin

2.3.3 导热系数

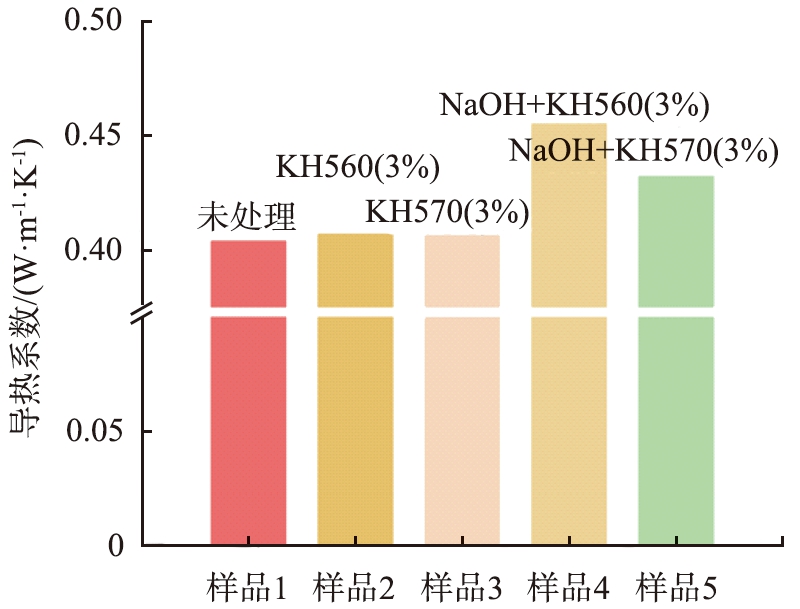

图10为不同改性方法下球形硅微粉与环氧树脂制成复合材料在室温(25 ℃)下的导热系数。可以看出,碱处理后KH560改性球形硅微粉制成复合材料的导热系数最高,为0.455 1 W·m-1·K-1,碱处理后KH570改性球形硅微粉制成复合材料的导热系数次高,为0.432 2 W·m-1·K-1;碱处理后,KH560、KH570改性球形硅微粉制成复合材料的导热系数分别上升了11.82%和6.32%。

图10 不同改性方法下球形硅微粉与环氧树脂制成复合材料的导热系数(25℃)

Fig.10 Thermal conductivity of composites made of spherical silica micro-powder under different modification methods and epoxy resin (25℃)

3 讨论

本研究选用KH560、KH570两种硅烷偶联剂并对碱处理下球形硅微粉的表面、球形硅微粉的改性性能以及制成符合材料的力学性能和导热性能进行了测试。经过数据整理与结果分析,有如下几点需要讨论:

1)碱处理后,球形硅微粉表面出现刻蚀,表面亲水性增强。这是因为球形硅微粉的主成分SiO2是一种酸性氧化物,能与强碱反应。碱处理能使球形硅微粉因高温球化而缩合的表面硅羟基重新暴露出来,表面亲水基团增多,表面亲水性增强,因此球形硅微粉表面出现了一系列刻蚀痕,表面与水的接触角下降。

2)碱处理后使用KH560、KH570对球形硅微粉进行改性,粉体的吸油值下降、活化指数上升、表面接触角上升,且均在3%处达到峰值。这是因为球形硅微粉表面的硅羟基属于亲水性基团,能与水解后偶联剂分子上的羟基脱水缩合,碱处理使得球形硅微粉表面的硅羟基数目增多[21],可供偶联剂分子接枝的位点增加,偶联剂分子在球形硅微粉表面的覆盖率更高,球形硅微粉的表面形成了更有效的疏水层,因此碱处理后球形硅微粉的表面接触角和活化指数提高。与此同时碱处理使得改性后球形硅微粉的表面极性进一步减弱,颗粒间摩擦力变小,粉体的润滑性变得更好,粉体间堆积变得更加紧密,粉体的堆积密度增大,吸油值减小。

3)碱处理后用KH560、KH570改性过的球形硅微粉制成复合材料的力学性能和导热性能均有提升。这是因为碱处理后,KH560、KH570的改性效果得到提升,球形硅微粉与环氧基体间界面相容性变好,界面间缺陷减少,材料内部因界面结合缺陷而导致界面间存在的应力集中现象得到一定程度的改善,并且改性效果的提升能够优化球形硅微粉在环氧基体中的分散性,材料在抵抗形变时各部分能够均匀受力,从而材料整体的弯曲强度和冲击强度均有所提升。与此同时,碱处理后,KH560、KH570的改性效果提升,球形硅微粉与基体间的界面相容性提升,声子在界面处的匹配程度得到改善,声子传播的自由路径增加,声子在穿过界面时的散射程度降低,界面热阻下降,界面间传热效率提高;与此同时球形硅微粉在环氧基体中的分散性有所提升,有利于形成有效的热传导网络,提升导热系数[22]。

4)从表面改性效果来评价,碱处理后KH570的改性效果好于KH560;从复合材料的力学性能及导热性能来看,KH560改性优于KH570。从结果来看,KH570和KH560在疏水性上的差异可能是KH570所带的丙烯酰氧基与KH560所带的环氧基在疏水性上的差异所导致的。复合材料力学性能和导热性能上的差异是由于KH560所带的环氧基能与基体中的固化剂发生反应,使球形硅微粉与基体形成更紧密的化学键合,材料界面间结合效果更好,因而力学性能与导热性能都更好。

4 结论

本研究通过对碱处理前后球形硅微粉的表面性能、碱处理对KH560、KH570改性球形硅微粉的效果、不同改性方法下球形硅微粉/环氧树脂基复合材料的各项性能进行实验、测试与表征,得出如下结论:

1)碱处理能改变球形硅微粉的表面形貌:随着处理时间变长,球形硅微粉表面刻蚀密度增大,表面粗糙度增加。当处理时间为12 h时,球形硅微粉表面的刻蚀密度最大同时没有破坏性刻蚀痕,表面接触角为6.4°。

2)碱处理后,KH570、KH560的改性效果均有提升:KH570用量为3%时,球形硅微粉的活化指数为78.9%,接触角为126.51°,吸油值为25.95 %;KH560用量为3%时,球形硅微粉的活化指数分别为28.7%,接触角为117.28°,吸油值为26.70 %。

3)碱处理后,KH570、KH560改性样品制备的复合材料弯曲强度、冲击强度和导热系数均有提升:KH570质量分数为3%时,碱处理后样品弯曲强度提升了18.2%;冲击强度提升了2.5%;导热系数提升了6.32%;KH560质量分数为3%时,碱处理后样品弯曲强度提升了25.9%;冲击强度提升了21.6%;导热系数提升了11.82%。

[1]YANG D G,JANSEN K M B,WANG L G,et al.Micromechanical modeling of stress evolution induced during cure in a particle-filled electronic packaging polymer[J].IEEE Transactions on Components and Packaging Technologies,2005,27(4):676-683.

[2]张超,白瑞钦,马勇,等.电子封装用环氧树脂基复合材料研究进展[J].工程塑料应用,2019,47(10):144-149.

ZHANG C,BAI R Q,M Y,et al.Progress on research in epoxy resin matrix composites for electronic packaging[J].Engineering Plastics Application,2019,47(10):144-149.

[3]ZHENG Y,ZOU B,YUAN L J.Structure and properties of novel epoxy resins containing naphthalene units and aliphatic chains[J].Iranian Polymer Journal,2013,22(5):325-334.

[4]戴宏程.二氧化硅改性及其填充聚合物复合材料性能研究[D].武汉:武汉理工大学,2002.

DAI H C.Study on the modification of silica and properties of composites formed by the silica and polymer[D].Wuhan:Wuhan University of Technology,2002.

[5]漆乐俊,宋亮,陈建升.高填充高导热环氧复合材料的制备与性能研究[J].内蒙古科技大学学报,2016,35(4):319-322.

QI L J,SONG L,CHEN J S.Study on preparation and properties of the highly-filled conductive epoxy composites[J].Journal of Inner Mongolia University of Science and Technology,2016,35(4):319-322.

[6]SARITA K,SUSHEEL K,ANNAMARIA C,et al.Surface modification of inorganic nanoparticles for development of organic-inorganic nanocomposites:A review[J].Progress in Polymer Science,2013,38(8):1232-1261.

[7]陈精华,李国一,胡新嵩,等.硅微粉对有机硅电子灌封胶性能的影响[J].有机硅材料,2011,25(2):71-75.

CHEN J H,LI G Y,HU X S,et al.Effects of silica powder on the properties of silicone encapsulant[J].Silicone Material,2011,25(2):71-75.

[8]高佳齐.环氧塑封料用硅微粉的超细粉碎及改性研究[D].绵阳:西南科技大学,2022.

GAO J Q.Study on superfine grinding and modification of silicon powder for epoxy plastic sealant[D].Mianyang:Southwest University of Science and Technology,2022.

[9]孙宇鹏,武智鹏,陈晓峰,等.硅烷偶联剂TPTS和表面活性剂PEG-400协同改性白炭黑/天然橡胶复合材料的制备及性能研究[J].橡胶科技,2023,21(3):115-122.

SUN Y P,WU Z P,CHEN X F,et al.Preparation and properties of silica/natural rubber composites modified by silane coupling agent TPTS and surfactant PEG-400[J].Rubber Science and Technology,2023,21(3):115-122.

[10]杨珂珂,李晓冬,曹家凯,等.耐热表面改性球形硅微粉的制备及其性能[J].中国粉体技术,2020,26(5):60-65.

YANG K K,LI X D,CAO J K,et al.Preparation and properties of heat-resistant surface modified spherical silica powder[J].China Powder Science and Technology,2020,26(5):60-65.

[11]YUKI N,MANABU F,HIDEKI H.Surface modification of silica powder by mild ball milling[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2022,652:129888.

[12]WANG J,SUN S J,DING H,et al.A semiconductor-insulator heterojunction induced by hydroxyl groups formed on the surface of SiO2 microspheres[J].Applied Surface Science,2020,531:147385.

[13]ABU B N,MAT S M,ALI U A,et al.Direct deposition of silver nanoplates on quartz surface by sequence pre-treatment hydroxylation and silanisation[J].MethodsX,2017,4:486-491.

[14]王永明,文娟,李家柱,等.酸碱处理对SiC粉体表面性质的影响研究[J].硅酸盐通报,2016,35(5):1361-1366.

WANG Y M,WEN J,LI J Z,et al.Surface quality analysis of sic powder treated by acid and alkali solution[J].Bulletin of the Chinese Ceramic Society,2016,35(5):1361-1366.

[15]SMARANIKA D,VIKAS N T,ASHOK K,et al.Enhancing functional properties of PVDF-HFP/BZT-BCT polymer-ceramic composites by surface hydroxylation of ceramic fillers[J].Ceramics International,2021,47(23):33563-33576.

[16]TOM F O M,MICHAEL A M.Hydroxylation methods for mesoporous silica and their impact on surface functionalisation[J].Microporous and Mesoporous Materials,2021,317(0):110989.

[17]刘菊耀,王国政,王蓟.微通道板表面羟基化工艺研究[J].半导体光电,2022,43(2):353-357.

LIU J Y,WANG G Z,WANG J.Research on hydroxylation process of microchannel plate[J].semiconductor optoelectronics,2022,43(2):353-357.

[18]汪杰.SiO2微球负载TiO2和金属硫化物复合光催化剂制备及其表征[D].北京:中国地质大学(北京),2021.

WANG J.Preparation and characterization of TiO2 and metal sulfide composite photocatalyst supported by SiO2 microspheres[D].Beijing:China University of Geosciences(Beijing),2021.

[19]陈和生,孙振亚,邵景昌.八种不同来源二氧化硅的红外光谱特征研究[J].硅酸盐通报,2011,30(4):934-937.

CHEN H S,SUN Z Y,SHAO J C.Investigation on FT-IR spectroscopy for eight different sources of SiO2[J].Bulletin of the Chinese Ceramic Society,2011,30(4):934-937.

[20]张栋栋,温绍国,汪鹏主,等.改性硅微粉在天然橡胶中的性能研究[J].应用化工,2015,44(8):1506-1509,1514.

ZHANG D D,WEN S G,WANG P Z,et al.Study on the performance of natural rubber composites filled with modification silicon powder[J].Applied Chemical Industry,2015,44(8):1506-1509,1514.

[21]梁朝,李茹春,李春全,等.硅酸钙表面有机改性和形貌对填充PP复合材料力学性能的影响及机理[J/OL].材料导报,2022,36(23):207-214.

LIANG C,LI R C,LI C Q,et al.Effect of surface organic modification and morphology of calcium silicate on the properties of PP composites and its mechanism[J/OL].Materials Reports,2022,36(23):207-214.

[22]MEHRA N,MU L W,JI T,et al.Thermal transport in polymeric materials and across composite interfaces(Review)[J].Applied Materials Today,2018,12:92-130.