铝酸钴(CoAl2O4)因具有独特蓝色、优异耐高温和耐化学性能,是陶瓷装饰的主要无机颜料之一,尤其是广泛用于喷墨打印的陶瓷墨水色料[1-3]。由于现代溶剂型陶瓷墨水有毒的有机成分在制备和应用过程中易挥发而危害到环境和人身健康,因此,水基陶瓷墨水的开发与应用受到广泛关注[4-5]。作为制备水基陶瓷墨水所需的水性高分子分散剂是必不可少的[6-8],特别是聚丙烯酸类水性高分子分散剂的开发与应用。这是由于此类有机高分子分散剂吸附在颗粒表面,可有效地产生抵御颗粒间范德华吸附能的静电斥力和空间位阻排斥能,以分散和稳定在水性悬浮液中的超细微颗粒[9-12]。Yang等[13]通过光聚合的方法合成得到了甲氧基硅端基的丙烯酸/烯丙氧基聚乙二醇共聚物分散剂,并将其应用于水性悬浮液中SiO2纳米颗粒的分散,其结果表明,将聚乙二醇链引入分散剂有利于更好地发挥其静电排斥和空间位阻效应,并进一步提高SiO2纳米颗粒水性悬浮液的分散性能。Li等[14]的研究表明,当使用烯丙基聚乙二醇(APEG)型梳状共聚物作为分散剂时,在悬浮液中高岭土颗粒的分散和稳定主要取决于颗粒间静电排斥和空间位阻的协同效应。Tsai等[15]使用聚丙烯酸铵作为分散剂来分散不同类型二氧化钛纳米颗粒的水性悬浮液。Kwon等[16]使用聚丙烯酸钠作为分散剂对水性油墨中的铝酸钴颗粒进行分散和稳定,并系统地分析了印刷适应性。

目前,水性高分子分散剂的开发主要是采用自由基聚合的方法来合成水性无规共聚高分子。这种方法所合成的高分子存在分子链长、聚合过程难以控制等诸多问题。尽管水性嵌段高分子的合成方法得到了广泛的发展,但嵌段高分子分散剂,尤其是2种嵌段高分子分散剂的混合物在水基陶瓷墨水中的应用尚未见报道。另外,若仅用水作为水基陶瓷墨水的分散介质时,由于水的黏度低(1 mPa·s)、表面张力高(70 mN/m),难以作为合格的水基陶瓷墨水满足陶瓷喷墨打印要求[17-18],因此,本文中首先合成3种水性无规则高分子分散剂和2种水性嵌段高分子分散剂,用于分散和稳定水基陶瓷墨水中的亚微米粒级铝酸钴颗粒,并探究不同种类和质量比的分散剂与水基陶瓷墨水中的颗粒分散稳定性能的关系。之后,使用一定量的水性树脂、防沉剂、消泡剂和DG制备水基CoAl2O4陶瓷墨水,且分析其黏度、表面张力和稳定性,并基于半经验数学模型计算和分析水基陶瓷墨水在陶瓷生坯上的印刷适性。

1 实验

1.1 试剂、材料与仪器设备

试剂和材料:甲基丙烯酸(MAA,纯度为99%,质量分数,下同)、衣康酸(IA,99%)、2-丙烯酰胺-2-甲基丙磺酸(AMPS,99%)、过硫酸铵(APS,99%)、甲基丙烯酸缩水甘油酯(GlyMA,99%)、二甘醇单丁醚(DG,99%)和氢氧化钠(NaOH,95%)均购自中国麦克林生化有限公司;4-(苯硫代硫烷基)-4-氰基戊酸(CTA,98%)、巯基乙酸(MPA,98%)和苯乙烯磺酸钠(SSS,90%)均购自上海安耐吉试剂有限公司;异丙醇(IPA,97%)和无水乙醇(EtOH,99%)购自广州化学试剂有限公司。

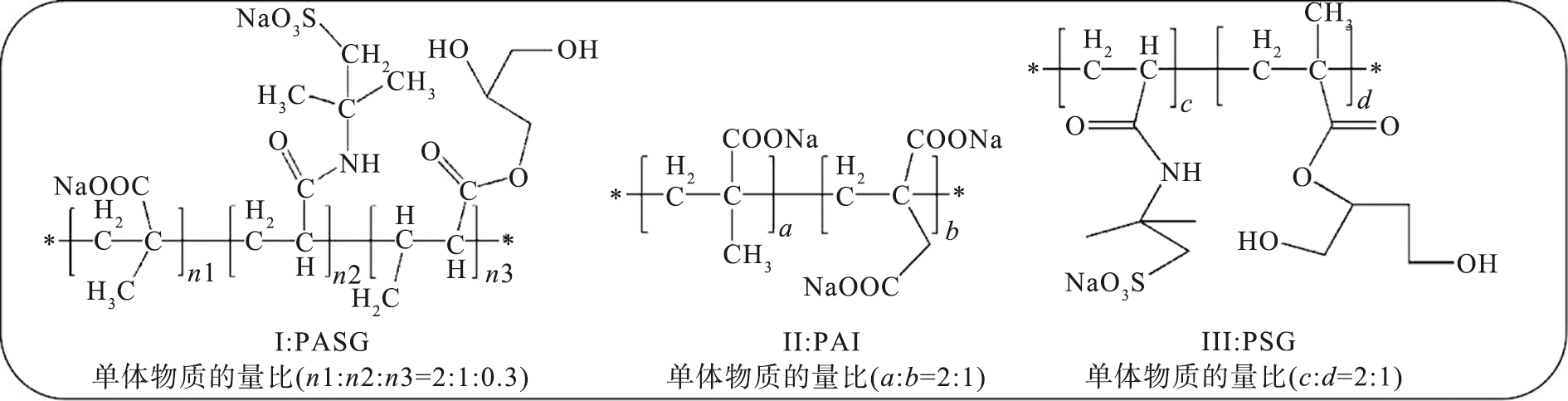

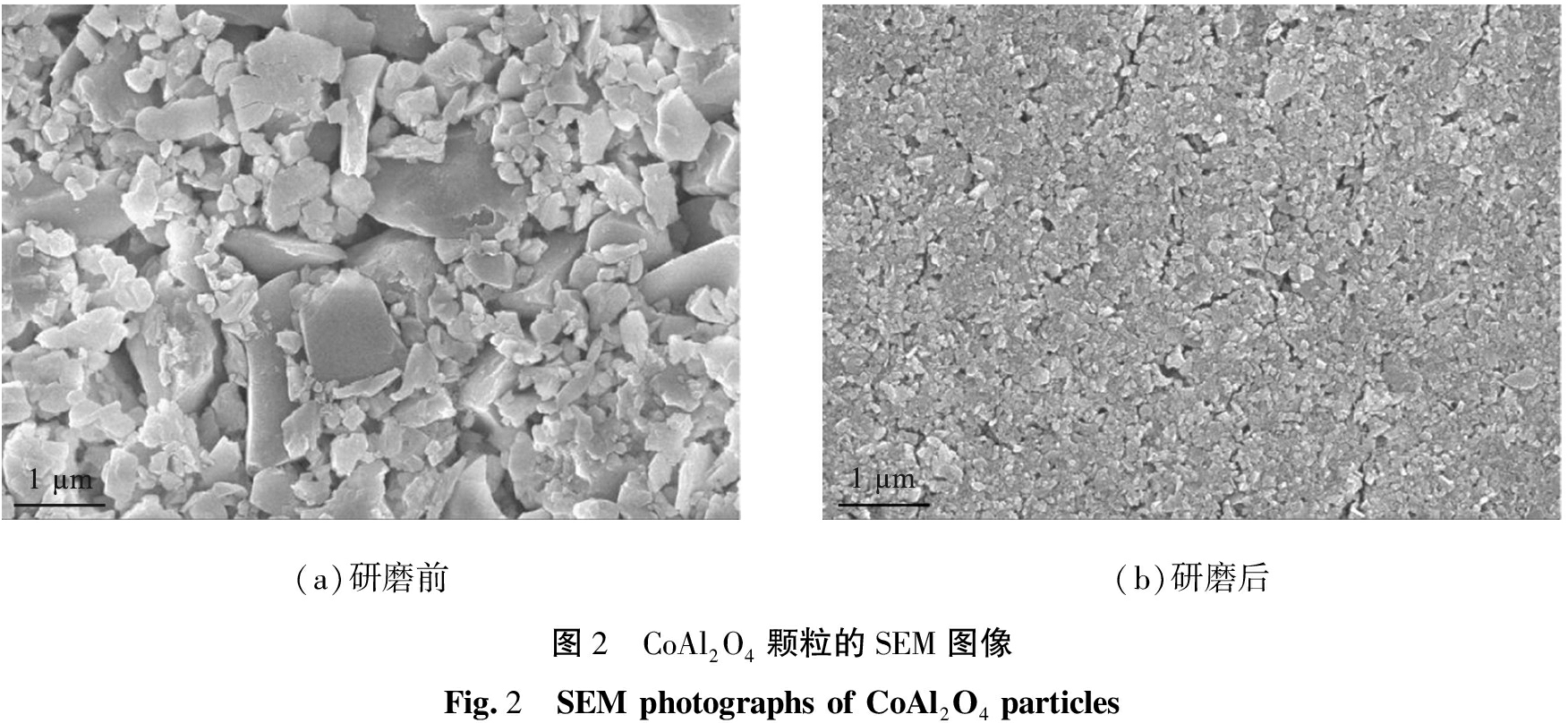

本实验中所使用的5种水性高分子分散剂,即3种无规共聚高分子分散剂(I: PASG、II: PAI和III: PSG)和2种嵌段高分子分散剂(IV: PMAA-b-AMPS和V: PSSS-b-GMA)均为实验室制备,分散剂的化学结构如图1所示[19]。鉴于本实验的需要考虑,我们将分散剂IV和V进行复配,质量比分别为m(IV)∶m(V)=10∶0、m(IV)∶m(V)=9∶1、m(IV)∶m(V)=7∶3 和m(IV)∶m(V)=5∶5,并分别命名为复配1—4。防沉剂(气相二氧化硅,90%)购自天津富宇试剂有限公司;消泡剂和羟基丙烯酸树脂购自德国毕克化学试剂有限公司;CoAl2O4颜料颗粒(d50=2.86 μm)为佛山欧神诺陶瓷有限公司所提供。

(a)无规则共聚物分散剂(I、II和III)

(b)嵌段高分子分散剂(IV和V)

图1 水性高分子分散剂的结构

Fig.1 Structure of water-based polymeric dispersants

仪器和设备:介质搅拌磨机(WS-0.3L,深圳叁星飞荣机械有限公司);高速分散机(MXF-D,东莞洪腾机械有限公司);电泳分析仪(JS94H,上海中晨数字技术设备有限公司);扫描电子显微镜(SEM,EVO-18,德国蔡司公司);色度仪(Color Premier 8200,荷兰Admesy公司);热重分析仪(Q500,美国TA 仪器公司);比表面积仪(Flow Sorb Ⅲ,美国Micromeritics仪器公司);激光粒度分析仪(BT-9300S,丹东百特仪器有限公司);离心机(TGL-15B,上海安亭科学仪器有限公司);紫外可见分光光度计(754N,上海Aplsh仪器有限公司);黏度计(HBDV-II+P,Brookfield Engineering Laboratories Inc.);表面张力仪(BZY-2,上海恒平有限公司);电子天平(GL623-1SCN,德国赛多利斯仪器公司)。

1.2 CoAl2O4陶瓷色料水悬浮液的超细研磨

采用介质搅拌磨机对固含量为35%(固体成分的质量分数,下同)的CoAl2O4颗粒的水性悬浮液进行超细研磨。转速为1 995 r/min,所用磨介是珠径为 0.2~0.3 mm的钇稳定氧化锆珠,体积填充率为80%。

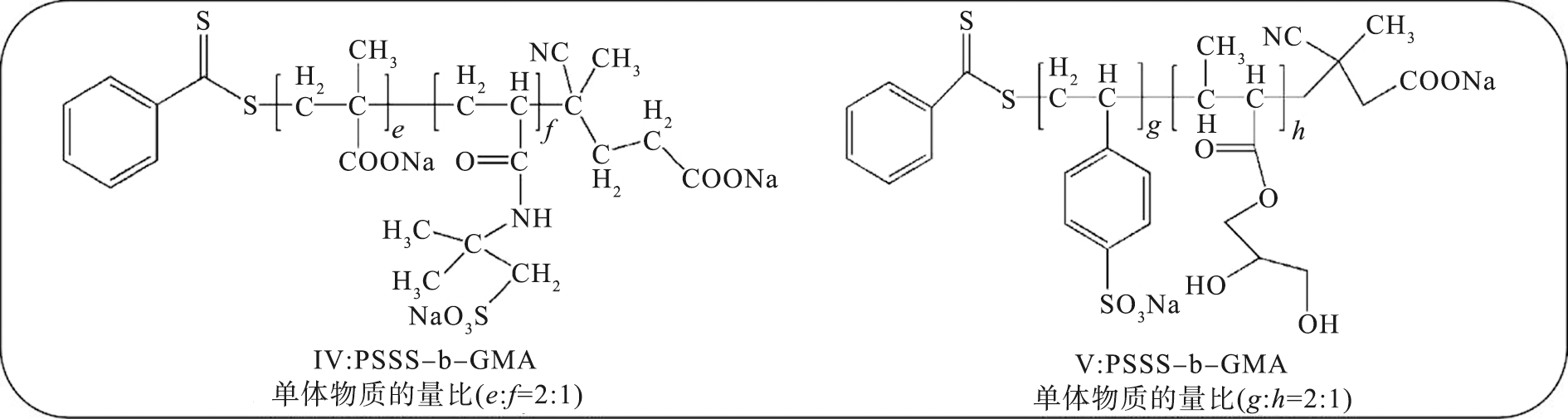

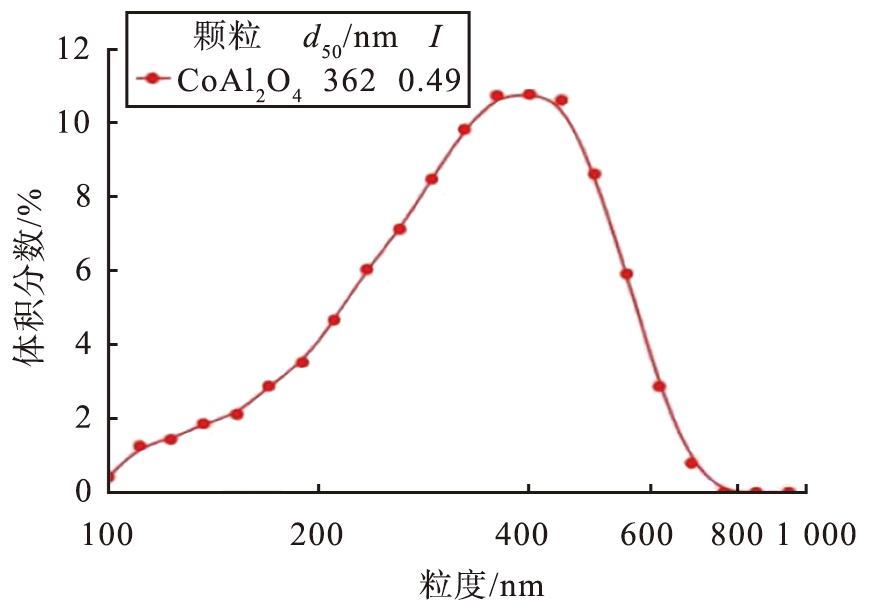

图2所示为CoAl2O4颗粒在研磨前后的SEM图像。CoAl2O4颗粒的水性悬浮液在助磨剂的作用下,研磨90 min产品的粒度分布如图3所示。显然,经超细研磨后的CoAl2O4颗粒尺寸均小于1 000 nm(即d100<1 000 nm),可用作陶瓷墨水色料。

图3 超细研磨后CoAl2O4颗粒粒度分布

Fig.3 Particle size distribution of CoAl2O4 after ultrafine grinding

1.3 CoAl2O4水基陶瓷色料墨水的分散

将150 g经超细研磨的CoAl2O4颗粒的水性悬浮液置入高速分散机中,并以1 000 r/min的转速进行高速搅拌分散。在高速搅拌分散过程中,将不同的水性高分子分散剂(I-V)或复配1-4分散剂添加到经超细研磨后的CoAl2O4颗粒水性悬浮液中,添加量为1%、3%、5%、8%(CoAl2O4颗粒干料中添加物质的质量分数,下同)。此外,还添加了0.8%的树脂,0.5%的防沉剂,0.1%的消泡剂和不同量的可溶于水的溶剂DG(20%、25%、30%)。在高速搅拌1 h后,得到具有适当黏度、表面张力和密度的水基CoAl2O4陶瓷墨水。

(a)研磨前(b)研磨后图2 CoAl2O4颗粒的SEM图像Fig.2 SEM photographs of CoAl2O4 particles

1.4 测试与表征

采用质量分数为5%的稀盐酸和20%的稀氢氧化钠水溶液调节颗粒水性悬浮液的pH。采用电泳分析仪来测定水性悬浮液中CoAl2O4颗粒表面的Zeta电位。采用扫描电子显微镜测试CoAl2O4颗粒的表面形貌和粒度,其加速电压为10 kV,电子束流强度为10 pA。将CoAl2O4水性悬浮液涂布在光亮的玻璃板表面,待干燥后,通过色度仪测定CoAl2O4颗粒的比色值(L*、a*和b*)。参数L*代表明暗度(Luminosity),a*代表红绿色,-a*~+a*为从绿色到红色,b*代表黄蓝色,-b*~+b*为从蓝色到黄色,b*的数值越小,表示CoAl2O4颗粒的蓝色更加明显[20]。每次测试均用黑白标准板对仪器进行校正,消除因电信号不稳定带来的测试误差。采用热重分析仪在空气中以10 ℃/min的升温速率测定水性高分子分散剂在颗粒表面的吸附情况。基于BET N2吸附原理,使用比表面积仪分析经干燥后色料颗粒的比表面积。CoAl2O4颗粒表面的吸附量

(1)

式中:M1为单位质量的CoAl2O4颗粒表面吸附高分子分散剂的质量,mg/g;SB为CoAl2O4颗粒的比表面积,m2/g。采用激光粒度分析仪分析经研磨后CoAl2O4颗粒悬浮液的粒度分布和中位径(d50)[21]。颗粒粒度分布的宽窄程度可用I来分析,

(2)

式中:d90、d50和d10分别为样品的累积粒度分布的90%、50%和10%对应的粒径大小。I值越小,粒度分布越窄。采用离心沉降的方法测试CoAl2O4水性悬浮液的稳定性。将30 mL的CoAl2O4水性悬浮液倒入50 mL带塞的离心管中,在离心机中以3 000 r/min的转速离心30 min。再采用紫外可见分光光度计测定离心前后CoAl2O4水性悬浮液在同一个位置的吸光度。CoAl2O4水性悬浮液的吸光度变化率

(3)

式中:A0、A1分别表示离心前后CoAl2O4水性悬浮液液面以下0.2 cm处的吸光度值,L越小,则CoAl2O4水性悬浮液稳定性越好。使用黏度计和表面张力仪分别测定水基陶瓷墨水的黏度和表面张力。水基陶瓷墨水的密度由电子天平测定。由于目前陶瓷喷墨设备缺乏适用于水基陶瓷墨水的压电陶瓷喷头,因此,本文中是基于一种半经验公式模型,水基陶瓷墨水的喷墨打印性能可以由该墨水的黏度、表面张力和密度来确定[22]。采用3个参数来计算和分析墨水的可打印性,即雷诺数(Re)、韦伯数(We)和奥格数(Oh)[23-24]。参数分别表示为

(4)

(5)

(6)

式中:η、ρ和γ分别为墨水的黏度,mPa·s、密度,kg/m3、表面张力,mN/m;a和ν分别为墨水打印机的喷嘴直径,μm和液滴速度,m/s。为了计算上述参数值,将ν设置为1 m/s,a设置为25~40 μm。在喷墨打印机中,通过非接触方法模拟陶瓷生坯表面的喷墨打印过程[25-26]。

2 结果与讨论

2.1 CoAl2O4陶瓷色料

2.1.1 色度

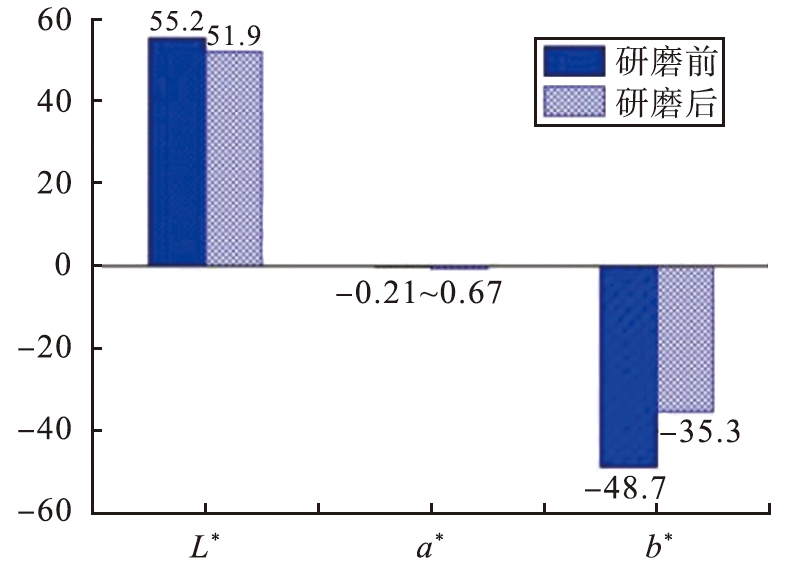

图4所示为研磨前后CoAl2O4色料颗粒的颜色特性。由图可知,未研磨的CoAl2O4颗粒的b*值为-48.7,说明CoAl2O4颗粒显示出强烈的蓝色。而经研磨后CoAl2O4颗粒的b*为-35.3,说明研磨后,CoAl2O4颗粒的蓝色色度变弱。这可能归因于经研磨后的颗粒变细、无定形和晶格损坏[27]。值得注意的是,经研磨后CoAl2O4色料颗粒的颜色性能仍满足水基陶瓷墨水的发色要求。

图4 CoAl2O4颗粒研磨前后的颜色特性

Fig.4 Color characteristics of CoAl2O4 particles before and after grinding

2.1.2 CoAl2O4颗粒的分散性与稳定性

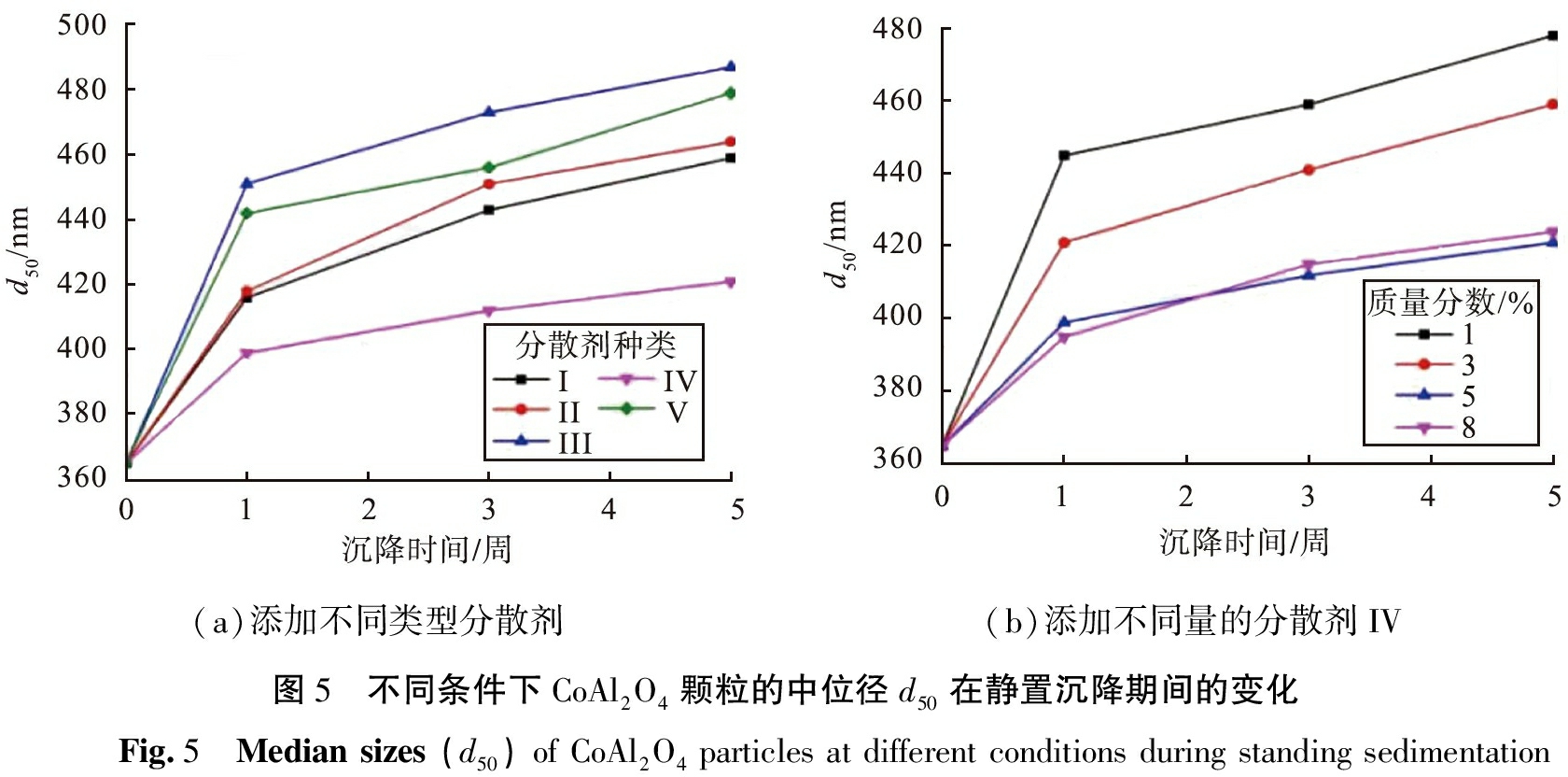

在5周的静置沉降期间,分别添加不同类型分散剂和不同用量的嵌段分散剂IV条件下,水性悬浮液中CoAl2O4颗粒的中位径d50的变化如图5所示。显然,在添加5%的分散剂IV时,CoAl2O4颗粒在水性悬浮液中的分散性要优于添加相同用量的其他分散剂(如I、II、III和V)。

(a)添加不同类型分散剂(b)添加不同量的分散剂IV图5 不同条件下CoAl2O4颗粒的中位径d50在静置沉降期间的变化Fig.5 Median sizes (d50) of CoAl2O4 particles at different conditions during standing sedimentation

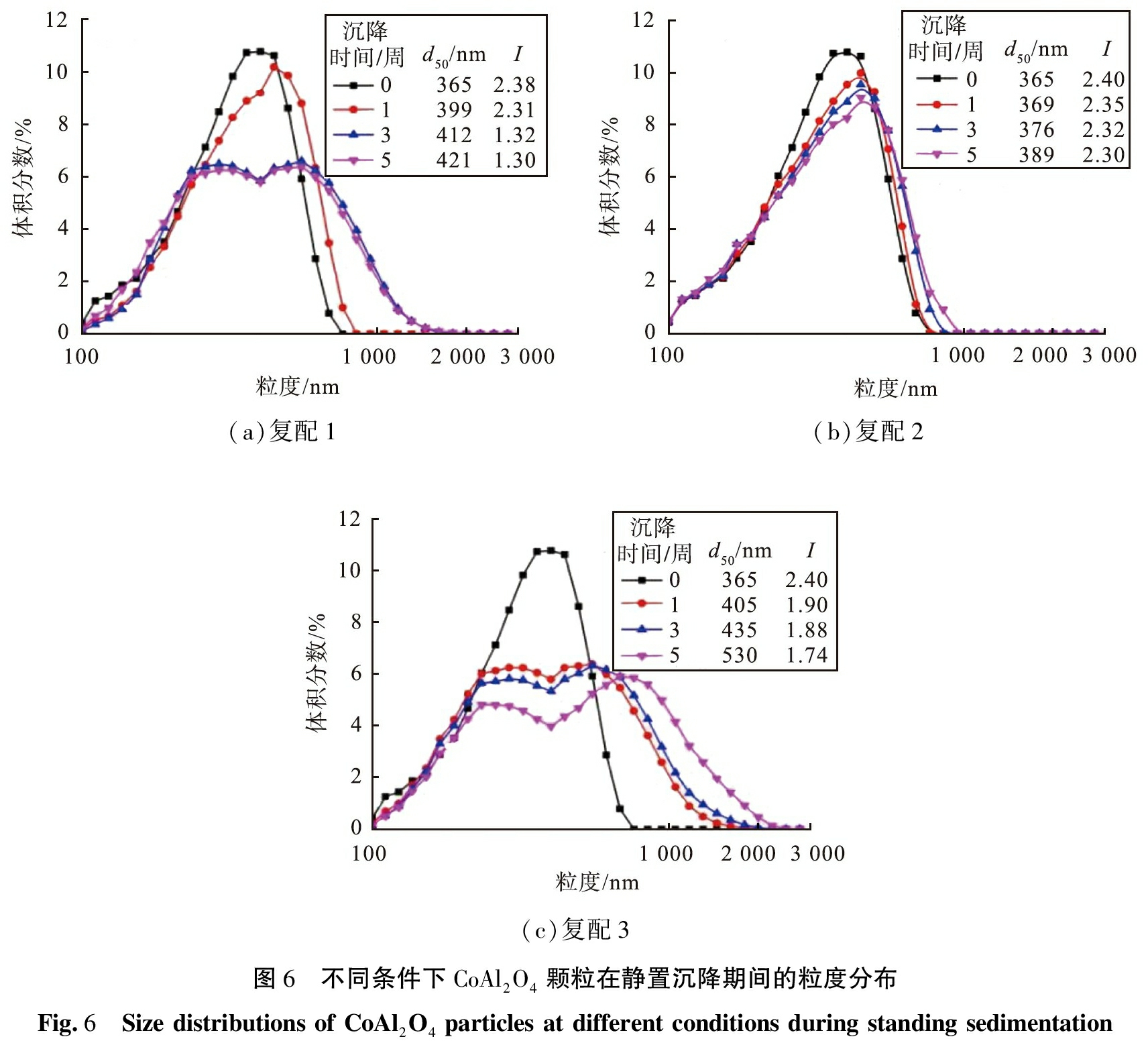

在添加不同复配分散剂的条件下,在5周的静置沉降期间,在CoAl2O4颗粒的粒度分布如图6所示。由图可以看出,在添加5%的复配2分散剂时,CoAl2O4颗粒的中位径d50和粒径分布随着静置沉降时间的增加仅略有变化,这表明在此条件下水性悬浮液中的CoAl2O4颗粒具有良好的分散性能。

(a)复配1(b)复配2(c)复配3图6 不同条件下CoAl2O4颗粒在静置沉降期间的粒度分布Fig.6 Size distributions of CoAl2O4 particles at different conditions during standing sedimentation

当添加5%的复配1或复配3分散剂时,在静置5周后,CoAl2O4颗粒的中位径d50变大,且粒度分布变宽,表明在此条件下水性悬浮液中的CoAl2O4颗粒分散性能较差。这种现象可能归因于嵌段高分子IV分散剂含有的磺酸基团和羧酸基团,使得CoAl2O4颗粒间产生更强的静电排斥作用[28],且其分子量分布的较为均匀,从而使CoAl2O4颗粒表面含有较为均匀的电荷,因此,在添加适量的嵌段高分子IV分散剂时,CoAl2O4颗粒之间的静电排斥能大于添加无规则共聚高分子分散剂的。此外,在添加5%的复配2分散剂中,V分散剂中含有适量的羟基和苯基基团可以吸附在CoAl2O4颗粒表面,致使颗粒产生空间位阻效应而分散颗粒。然而,在添加5%的复配3分散剂中,V分散剂的含有过量的羟基和苯基基团吸附在CoAl2O4颗粒表面,导致颗粒发生缠结而团聚,进而影响颗粒的分散性能。

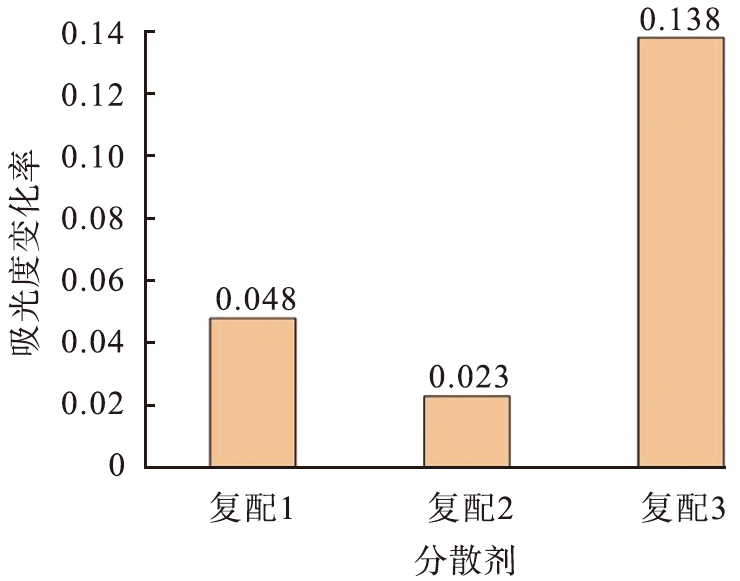

经离心沉降后,当添加不同的复配分散剂时,CoAl2O4颗粒水性悬浮液的吸光度变化率如图7所示。从图中可以看出,当添加 5%的复配2分散剂时,CoAl2O4颗粒水性悬浮液的吸光度变化率最小,为0.023。表明在该条件下,CoAl2O4颗粒水性悬浮液的稳定性更高。

图7 离心沉降后CoAl2O4水性悬浮液的吸光度变化率

Fig.7 Change rate of absorbance of CoAl2O4 particles aqueous suspensions after centrifugal sedimentation

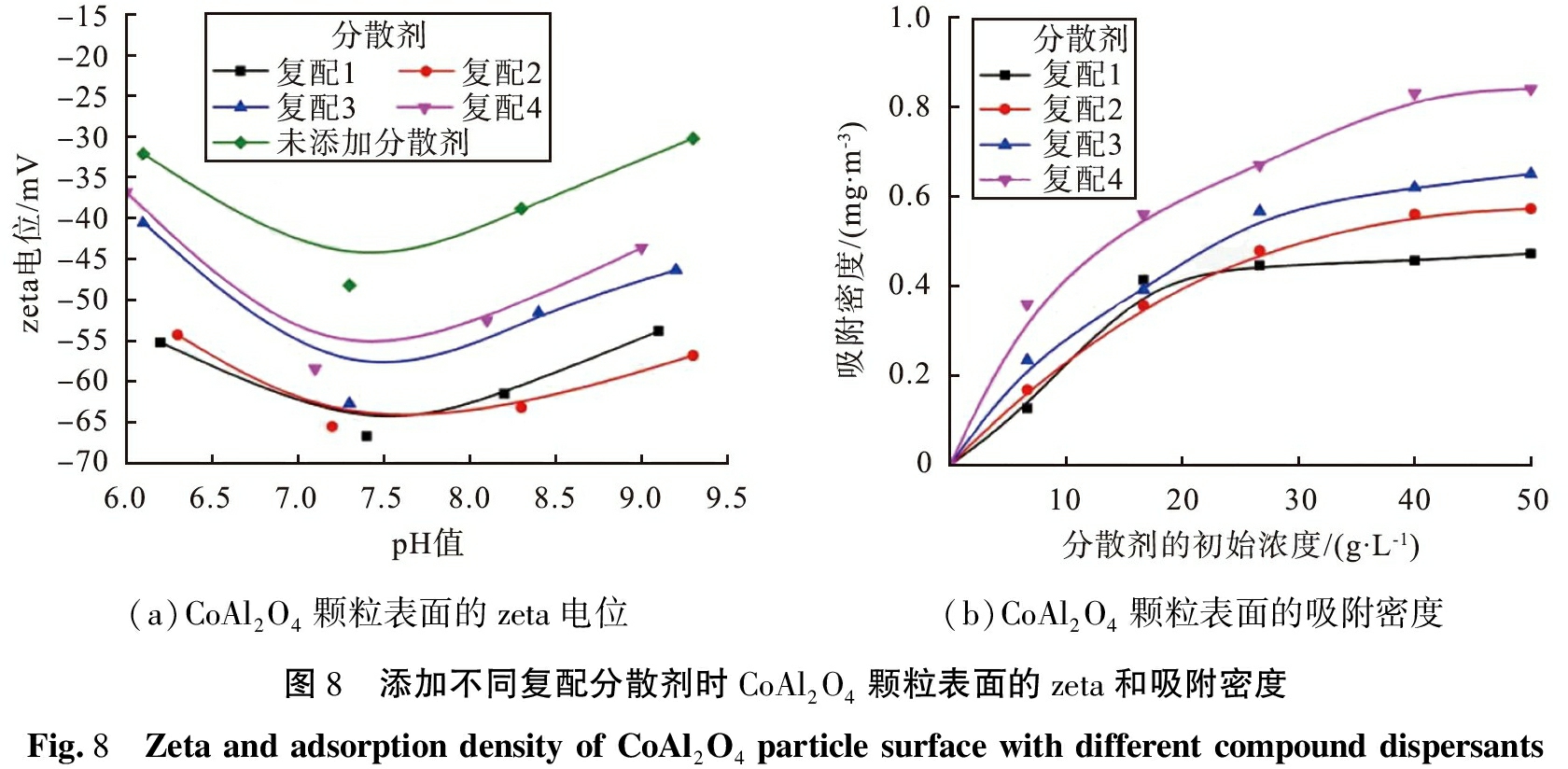

在文献[29]的报道中,水性悬浮液中颗粒的分散和稳定性与颗粒间的静电斥力和空间位阻效应相关。添加不同复配分散剂时CoAl2O4颗粒表面的zeta电位和吸附密度如图8所示。从图8(a)中可知,添加5%的复配分散剂时,CoAl2O4颗粒表面zeta电位的绝对值随着水性悬浮液pH的增加而先增大后减小,在pH为7.0~8.0时,zeta电位的绝对值较大。这可能归因于当pH较大时(大于8.0),水性悬浮液中的负离子会压缩CoAl2O4颗粒表面双电层,从而降低双电层的厚度和电动势能[30]。另外,当添加复配1分散剂时,CoAl2O4颗粒表面的zeta电位的绝对值达到峰值。随着复配分散剂中V含量的增加,CoAl2O4颗粒表面的zeta电位的绝对值逐渐减小。这表明分散剂IV比分散剂V在CoAl2O4颗粒表面产生更多的静电荷。从图8(b)中可知,随着复配分散剂中V含量的增加,CoAl2O4颗粒表面的吸附密度也逐渐增加,表明V分散剂易于吸附在CoAl2O4颗粒表面。在长时间沉降过程中,V分散剂可增加CoAl2O4颗粒间的空间位阻效应。在文献[31]的报道中,吸附在颗粒表面分散剂的碳链是基于氢键作用,而羟基可以在颗粒表面产生氢键,因此V分散剂更易吸附在CoAl2O4颗粒表面。然而,过多的V分散剂吸附在CoAl2O4颗粒表面,颗粒间会出现缠结,致使颗粒团聚,不利于颗粒分散[28]。

2.2 水基CoAl2O4陶瓷墨水

2.2.1 黏度和表面张力

墨水的黏度是用于装饰(如喷墨打印)的水基陶瓷墨水的主要性能之一。在温度为20 ℃时,水基陶瓷墨水的黏度应控制在4~45 mPa·s[32]。黏度会影响水基陶瓷墨水的分散稳定性和流动性。在喷墨打印过程中,当水基陶瓷墨水的黏度过高时,水基陶瓷墨水难以有效地通过打印机喷嘴,从而导致喷嘴堵塞;当水基陶瓷墨水的黏度过低时,水基陶瓷墨水会过度渗透,影响喷墨打印的效果。为了调整水基陶瓷墨水的黏度,需要在水基陶瓷墨水中添加一定量的DG。

(a)CoAl2O4颗粒表面的zeta电位(b)CoAl2O4颗粒表面的吸附密度图8 添加不同复配分散剂时CoAl2O4颗粒表面的zeta和吸附密度Fig.8 Zeta and adsorption density of CoAl2O4 particle surface with different compound dispersants

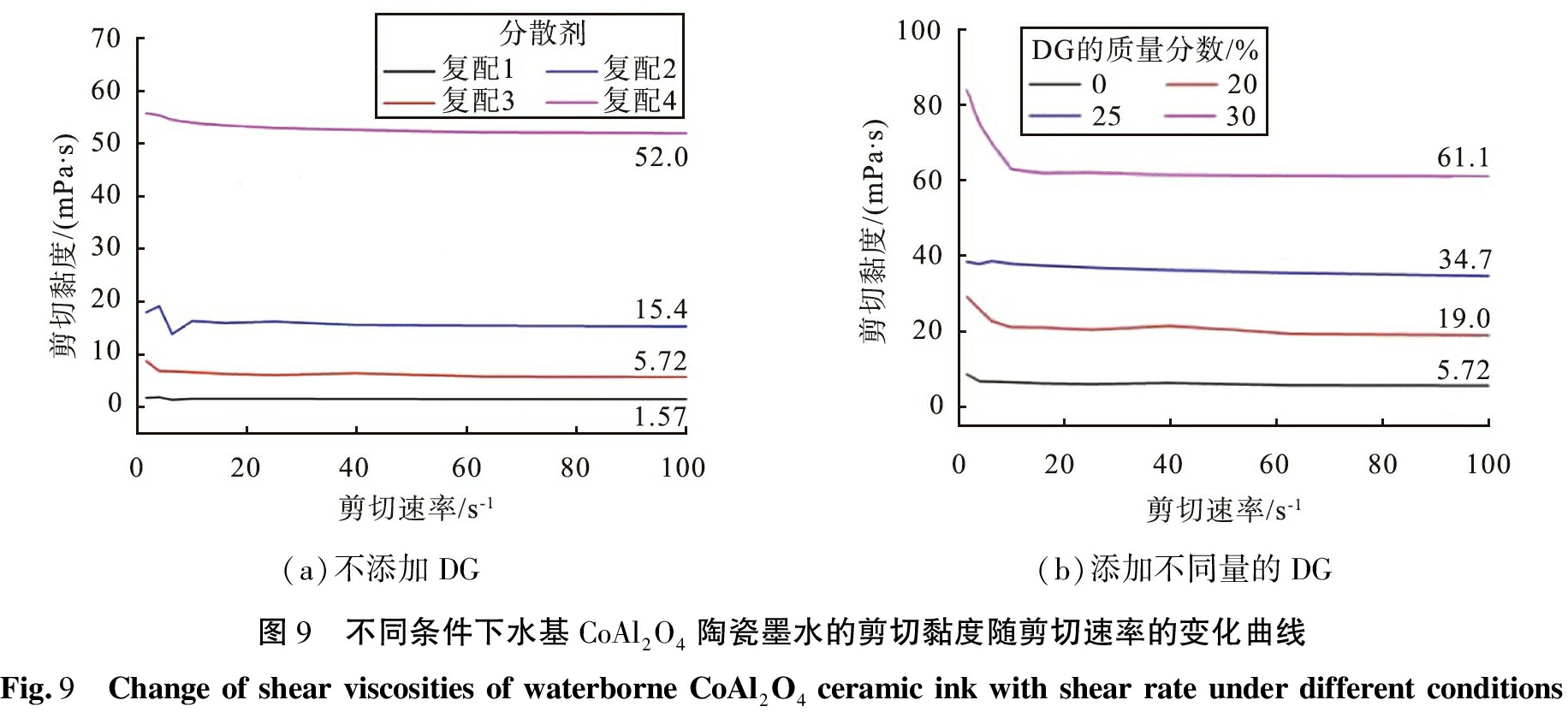

图9所示为在不同条件下水基CoAl2O4陶瓷墨水的剪切黏度随剪切速率变化图。从图9(a)中可以看出,在不添加DG的情况下,水基CoAl2O4陶瓷墨水的剪切黏度随着复配分散剂中V分散剂的含量的增大而增大,且水基CoAl2O4陶瓷墨水呈现出非牛顿流体剪切稀化的流变学行为。当剪切速率为15 s-1时,剪切黏度值趋于稳定。这可能是由于当吸附在CoAl2O4颗粒表面的V分散剂量增多时,会限制水基CoAl2O4陶瓷墨水中色料颗粒的运动,从而使得水基CoAl2O4陶瓷墨水的黏度变大。另外,CoAl2O4颗粒表面吸附过量的V分散剂,使得CoAl2O4颗粒间出现缠绕,颗粒之间运动变缓,增加了水基CoAl2O4陶瓷墨水的黏度。从图9(b)可知,水基CoAl2O4陶瓷墨水的剪切黏度随着DG含量的增大而增大。这是因为DG分子中含有大量羟基和醚键,从而增加了颗粒表面的吸附量,使得水基CoAl2O4陶瓷墨水中色料颗粒之间的运动缓慢,导致水基CoAl2O4陶瓷墨水的剪切黏度变大。

(a)不添加DG(b)添加不同量的DG图9 不同条件下水基CoAl2O4陶瓷墨水的剪切黏度随剪切速率的变化曲线Fig.9 Change of shear viscosities of waterborne CoAl2O4 ceramic ink with shear rate under different conditions

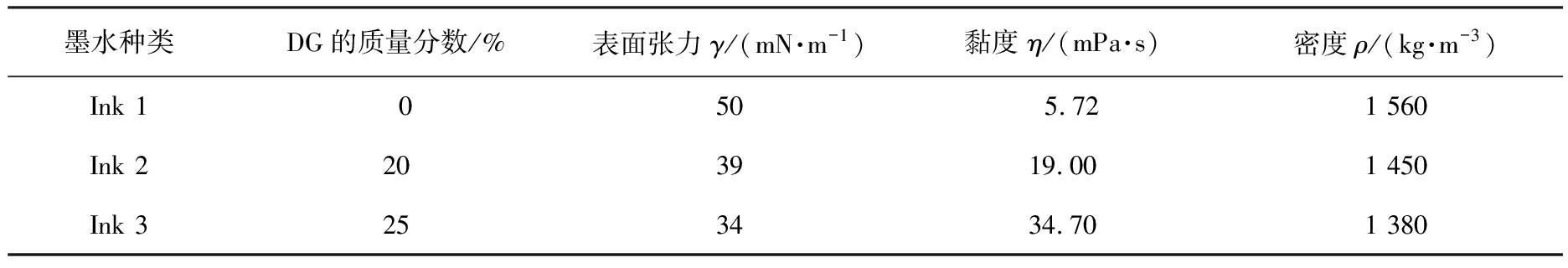

在添加质量分数为5%的复配2分散剂条件下,当添加不同质量分数的DG时,水基CoAl2O4陶瓷墨水的表面张力、黏度和密度如表1所示。从表中可以看出,当添加20%的DG时,Ink 2的黏度为19.0 mPa·s。另外,由图9可以看出,当剪切速率增加到一定值,水基CoAl2O4陶瓷墨水的黏度趋于稳定,这表明水基CoAl2O4陶瓷墨水的黏度在喷墨打印时是一定的。另外,水基陶瓷墨水的表面张力应控制在20~45 mN/m之间。水作为水基陶瓷墨水的分散介质,在25 ℃时表面张力为70 mN/m,不能满足喷墨打印的要求。根据文献[33]的相关数据,DG的表面张力小于水的表面张力(在25 ℃时约为30 mN/m),且可以与水混溶,因此,DG除了使水基CoAl2O4陶瓷墨水的黏度变大外,还可以降低水基CoAl2O4陶瓷墨水表面张力(见表1)。

表1 添加不同量的DG时水基CoAl2O4陶瓷墨水特性参数

Tab.1 characteristic parameters of waterborne CoAl2O4 ceramic inks at different amounts of DG addition

墨水种类DG的质量分数/%表面张力γ/(mN·m-1)黏度η/(mPa·s)密度ρ/(kg·m-3)Ink 10505.721 560Ink 2203919.001 450Ink 3253434.701 380

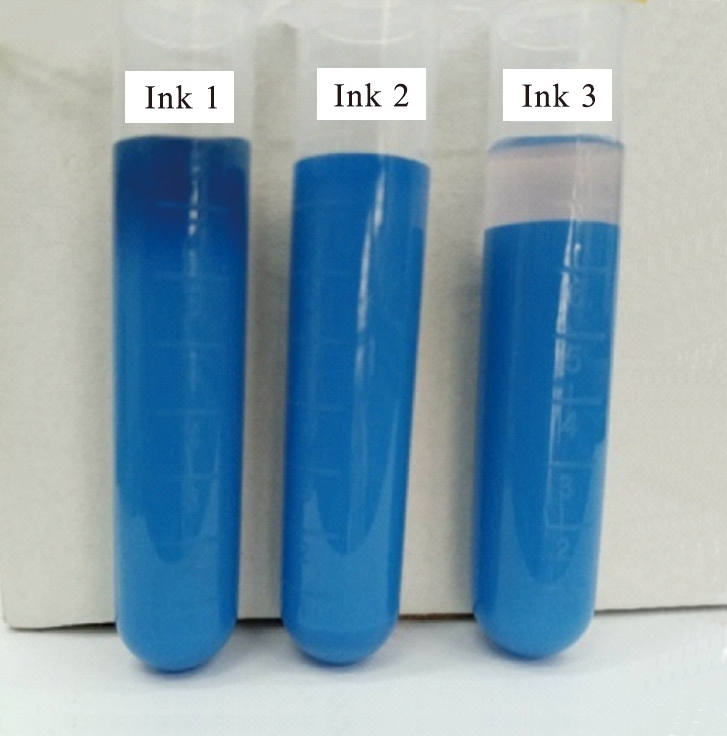

为了探究水基CoAl2O4陶瓷墨水的稳定性,将制备的水基陶瓷墨水倒入管中静置2个月。图10所示为静置2个月后水基CoAl2O4陶瓷墨水的照片。从图中可以看出,具有适合黏度和表面张力的Ink 2具有良好的稳定性。而Ink 1和Ink 3均不稳定,且它们的黏度和表面张力均不能达到喷墨打印的要求。根据文献[34]的报道,当陶瓷墨水的黏度为4~45 mPa·s,表面张力20~45 mN/m时,墨水的喷墨打印的效果较好。而当添加20%的DG时,Ink 2具有适当的黏度(19.0 mPa·s)和表面张力(39 mN/m),可满足水基陶瓷墨水喷墨打印的要求。

图10 静置2个月后水基CoAl2O4陶瓷墨水的照片

Fig.10 Images of prepared waterborne CoAl2O4 ceramic inks after standing sedimentation for 2 months

根据文献[35]的研究,将水基陶瓷墨水进行喷墨打印装饰,除了水基墨水应具有良好的分散性和稳定性外,水基陶瓷墨水中色料颗粒粒径应小于喷嘴直径的20分之1。另外,水基陶瓷墨水的特性参数都是在喷墨打印过程中适配性的重要因素。喷墨打印的图片质量还与喷墨打印机中的喷嘴直径和墨滴打印速率有关。

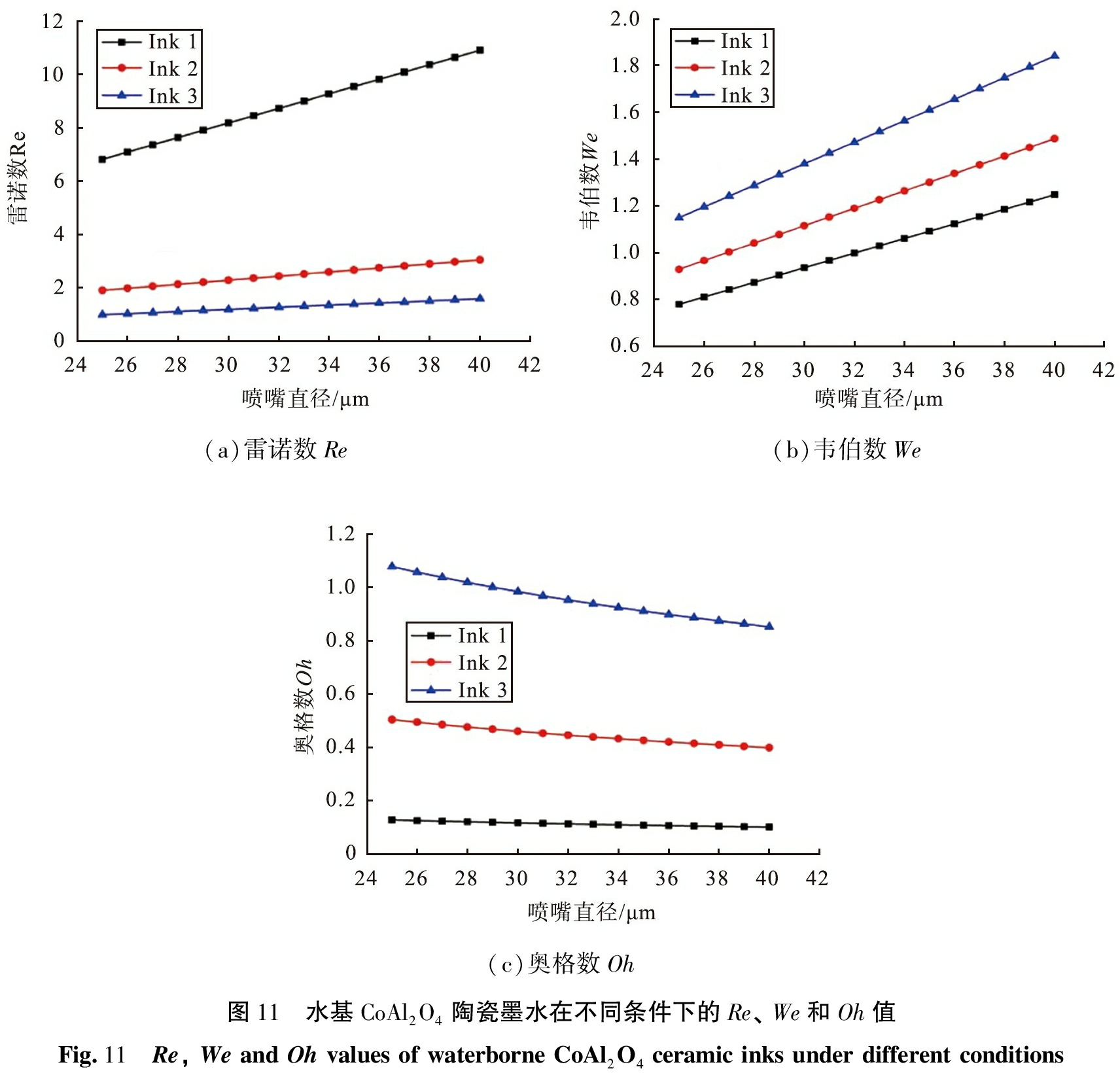

为了模拟水基CoAl2O4陶瓷墨水的喷墨打印过程,当墨滴打印速率设定为1 m/s和喷嘴直径范围设定为25~40 μm时,采用一种半经验模型,计算水基CoAl2O4陶瓷墨水在喷墨打印机中进行喷墨打印时的Re、We、Oh值。通过公式(4)—(6)计算水基CoAl2O4陶瓷墨水在不同条件下的Re、We和Oh值如图11所示。从图11(a)中可知,Re值随着喷嘴直径的增大而增大,从图11(b)中可知,We值随着喷嘴直径的增大而增大。由公式(4)、(5)可知,除了打印速率v外,Re、We值均与喷嘴直径a呈正比。由公式(6)可知,Oh值与喷嘴直径a有关,而与打印速率v无关。因此,在模拟水基陶瓷墨水喷墨打印的过程中,Oh值通常作为水基陶瓷墨水打印适配性的关键参数之一。在式(6)中,Oh值与水基陶瓷墨水的黏度、表面张力、密度和喷墨打印机的喷嘴直径有关。文献[36-38]中的研究表明,当Oh值在0.1~1.0时,水基陶瓷墨水具有合适的喷墨打印性能。从图11(c)中可知,在打印机喷嘴的直径为25~40 μm时,具有黏度(19.0 mPa·s)和表面张力(39 mN/m)的Ink 2的Oh值均在0.1~1.0之间,说明Ink 2可以适用于喷墨打印。而Ink 1的Oh值小于0.1,Ink 3的Oh值大于1.0,说明Ink 1和Ink 3均不适用于喷墨打印。因此,当DG的质量分数为20%,复配2分散剂的质量分数为5%时,Ink 2具有适宜的黏度(19.0 mPa·s)、表面张力(39 mN/m)和密度(1 450 kg/m3),可适用于喷墨打印。

(a)雷诺数Re(b)韦伯数We(c)奥格数Oh图11 水基CoAl2O4陶瓷墨水在不同条件下的Re、 We和Oh值Fig.11 Re, We and Oh values of waterborne CoAl2O4 ceramic inks under different conditions

3 结论

合成了3种水性无规则共聚高分子分散剂和2种水性嵌段分散剂,并将其用于分散和稳定水基铝酸钴(CoAl2O4)的陶瓷墨水。在水基CoAl2O4陶瓷墨水中添加质量分数为5%的复配2分散剂时,水基CoAl2O4陶瓷墨水呈现出良好的分散性和稳定性,且具有明显的色度。这归因于在复配2分散剂中,IV分散剂的磺酸基团和羧酸基团可在CoAl2O4颗粒表面提供较大的电荷密度,适量的V分散剂吸附在CoAl2O4颗粒表面,产生抵御颗粒间范德华吸引能的空间位阻能。同时,由于IV分散剂的分子量分布更均匀,则CoAl2O4颗粒表面的电荷密度更均匀,因此,在添加嵌段高分子IV分散剂时,CoAl2O4颗粒间所产生的静电排斥能要大于在无规则共聚高分子分散剂。

此外,添加质量分数为0.8%的水性树脂、0.5%的防沉剂、0.1%的消泡剂和20%的DG制备了水基CoAl2O4的陶瓷墨水,并对其黏度、表面张力、密度、稳定性和喷墨打印性进行了计算和分析。结果表明,具有适当黏度(19.0 mPa·s)、表面张力(39 mN/m)和密度(1 450 kg/m3)的水基CoAl2O4陶瓷墨水可以满足喷墨打印的要求。采用该方法所制备的水基CoAl2O4陶瓷墨水具有良好的应用前景。

[1]TANG Y, WU C, SONG Y, et al.Effects of colouration mechanism and stability of CoAl2O4 ceramic pigments sintered on substrates[J].Ceramics International, 2018, 44: 1019-1025.

[2]HAN M, WANG Z, XU Y, et al.Physical properties of MgAl2O4, CoAl2O4, NiAl2O4, CuAl2O4, and ZnAl2O4 spinels synthesized by a solution combustion method[J].Materials Chemistry and Physics, 2018, 215: 251-258.

[3]付威, 袁志, 陈开远, 等.尖晶石型CoAl2O4蓝色色料高温固相法合成研究[J].陶瓷学报, 2019, 40(4): 483-490.

[4]付威, 袁志, 周硕, 等.水性黑色陶瓷墨水的稳定性研究[J].中国陶瓷工业, 2020, 27(1): 10-15.

[5]杨文静.水性陶瓷墨水的稳定性和流变性研究[D].景德镇: 景德镇陶瓷大学, 2020.

[6]CHIN R, CHANG S, LI C, et al.Preparation of highly dispersed and concentrated aqueous suspensions of nanodiamonds using novel diblock dispersants[J].Journal of Colloid Interfance and Science, 2018, 520: 119-126.

[7]YANG X, REN X, GUO C, et al.Novel succinic acid based polymeric surfactants: Synthesis and performance investigation[J].Journal of Molecular Liquids, 2017, 231: 72-79.

[8]QIAO M, RAN Q, WU S.Novel star-like surfactant as dispersant for multi-walled carbon nanotubes in aqueous suspensions at high concentration[J].Applied Surface Science, 2018, 433: 975-982.

[9]黄广华, 潘志东, 王燕民.改性聚丙烯酸分散剂在研磨镨掺杂硅酸锆色料中的应用[J].硅酸盐学报, 2019,12(47): 1776-1783.

[10]COLOMBO P, MERA G, RIEDEL R, et al.Polymer-derived ceramics: 40 years of research and innovation in advanced ceramics[J].Journal of the American Ceramic Society, 2010, 93: 1805-1837.

[11]ZHAO Y X, YANG Y N, YANG S J, et al.Adsorption of high ammonium nitrogen from waste water using a novel ceramic adsorbent and the evaluation of the ammonium adsorbed ceramic as fertilizer[J].Journal of Colloid Interfance and Science, 2013, 393: 264-270.

[12]YOON C, CHOI J.Synthesising polymeric dispersants to apply to carbon black pigmented mill bases for use in ink-jet inks[J].Color Technology, 2020, 136(1): 60-74.

[13]YANG B, ZHOU Y, CHEN H, et al.Acrylic acidallyloxy polyethylene glycol copolymer with methoxysiliconend groups as a highly effective dispersant for nano-SiO2 aqueous system[J].Journal of Applied Polymer Science, 2020, 48617: 1-9.

[14]LI Y, ZHANG Y, ZHENG J, et al.Dispersion and rheological properties of concentrated kaolin suspensions with polycarboxylate copolymers bearing comb-like side chains[J].Journal of the European Ceramic Society, 2014, 34: 137-146.

[15]TSAI H, CHANG S, YANG T, et al.Distinct dispersion stability of various TiO2 nanopowders using ammonium polyacrylate as dispersant[J].Ceramics International, 2018, 44: 5131-5138.

[16]KWON J, SIM H, LEE J, et al.Optimization of aqueous nano ceramic ink and printing characterization for digital ink-jet printing[J].Journal of the Korean Ceramic Society, 2017, 54: 478-483.

[17]GARDINI D, BLOSI M, ZANELLI C, et al.Ceramic ink-jet printing for digital decoration: physical constraints for ink design[J].Journal of Nanoscience and Nanotechnology, 2015, 15: 3552-3561.

[18]GUNGOR G L, KARA A, GARDINI D, et al.Ink-jet printability of aqueous ceramic inks for digital decoration of ceramic tiles[J].Dyes and Pigments, 2016, 127: 148-154.

[19]黄广华.改性丙烯酸类水性分散剂的合成及其用于制备水基陶瓷墨水的研究[D].广州: 华南理工大学, 2020.

[20]张时.金红石型钛镍黄陶瓷色料的合成与性能研究[D].广州: 华南理工大学, 2018.

[21]刘润清, 孙斯慧, 杨元全.粉煤灰粒径分布对硅酸盐水泥水化性能的影响[J].中国粉体技术,2017, 23(5): 83-86.

[22]周军.陶瓷喷墨打印用ZnFe2-xCrxO4色料及陶瓷墨水制备与性能研究[D].广州: 华南理工大学, 2021.

[23]PARVEZ K, WORSLEY R, ALIEVA A, et al.Water-based and inkjet printable inks made by electrochemically exfoliated grapheme[J].Carbon, 2019, 149: 213-221.

[24]PRASAD P S R K, REDDY A V, RAJESH P K, et al.Studies on rheology of ceramic inks and spread of ink droplets for direct ceramic ink jet printing[J].Journal of Materials Processing Technology, 2006, 176: 222-229.

[25]DERBY B.Inkjet printing ceramics: from drops to solid[J].Journal of the European Ceramic Society, 2011, 31: 2543-2550.

[26]RAMAKRISHNAN N, RAJESH P K, PONNAMBALAM P et al.Studies on preparation of ceramic inks and simulation of drop formation and spread in direct ceramic inkjet printing[J].Journal of Materials Processing Technology, 2005, 169: 372-381.

[27]梁立斌.亚微米镨掺杂硅酸锆颗粒在水中的超细研磨和分散行为[D].广州: 华南理工大学, 2015.

[28]HUANG G, PAN Z, WANG Y.Dispersion of praseodymium-doped zirconium silicate pigment in aqueous suspension by modified hydroxyl copolymer[J].Chemical Engineer Research and Design, 2020, 154: 86-100.

[29]BILGILI E, HAMEY R, SCARLETT B, et al.Production of pigment nanoparticles using a wet stirred mill with polymeric media[J].China Particuology, 2004, 2: 93-100.

[30]SUN Q, YANG Z, CHENG H, et al.Creation of three-dimensional structures by direct ink writing with kaolin suspensions[J].Journal of Material Chemistry C, 2018, 6: 11392-11400.

[31]马保国, 夏永芳, 谭洪波, 等.外加剂添加时间对水泥浆体吸附和分散性能的影响[J].硅酸盐学报, 2013, 41(6): 761-765.

[32]YUS J, GONZALEZ Z, SANCHEZ-HERENCIA A J, et al.Semiconductor water-based inks: miniaturized NiO pseudo capacitor electrodes by inkjet printing[J].Journal of the European Ceramic Society, 2019, 39: 2908-2914.

[33]JAMES E M.Polymer data handbook[M].Oxford: Oxford University Press, 1998.47-50.

[34]LEE J, KWEON J, CHO W, et al.Formulation and characterization of black ceramic ink for a digital ink-jet printing[J].Ceramics International, 2018, 44: 14151-14157.

[35]BAKARIC T, MALIC B, KUSCER D.Lead-zirconate-titanate-based thick-film structures prepared by piezoelectric inkjet printing of aqueous suspensions[J].Journal of the European Ceramic Society, 2016, 36: 4031-4037.

[36]LIU Y, TSAI M, PAI Y, et al.Control of droplet formation by operating waveform for inks with various viscosities in piezoelectric inkjet printing[J].Applied Physics A, 2013, 111: 509-516.

[37]NALLAN H C, SADIE J A, KITSOMBOONLOHA R, et al.Systematic design of jettable nonoparticle-based inkjet rheology, acoustics, and jettability[J].Langmuir, 2014, 30: 13470-13477.

[38]ZHOU J, RAO P, KE S, et al.Preparation and characterization of ZnFe1.2Cr0.8O4 water-based ceramic inks obtained using a polymeric dispersant[J].Journal of Dispersion Science and Technology, 2022, 2050923: 1-11.