超高性能混凝土(ultra-high performance concrete,UHPC)是基于胶凝材料紧密堆积(densified system with ultra-fine particles,DSP)理论,通过提高组分细度、改善微颗粒级配、增强水化活性、减少内部缺陷而配制的具有超高强度、高韧性和耐久性优良的新型超高性能水泥基复合材料[1-2]。学者以此为基础进行了大量的配合比设计研究。Yu等[3]利用改进的Andreasen&Andersen颗粒堆积模型设计了密实度较大的UHPC基体。余睿等[4]针对Andreasen&Andersen颗粒堆积模型中的2个弊端,采用二次饱和、D-最优化模型、钢纤维等效颗粒直径模型对UHPC进行优化和完善。由于UHPC的组分复杂、制备工艺多样,目前UHPC的配合比设计还是以半经验法为主。法国路桥试验中心(laboratoire central des ponts et chaussées,LCPC)提出用最小需水量法测定粉体颗粒体系的实际堆积密实度[5],基本原理是通过实验确定颗粒之间的空隙,从而确定密实度。最小需水量是颗粒间的空隙由固体粉末状态转变成浆体状态瞬间的需水量。本文中实验配合比将以此为基础进行设计。

具备超高强度是UHPC的最主要也是最根本的力学特性,UHPC拌合物的扩展度决定了它的施工性能[6]。在影响UHPC性能的众多因素中,水胶比(质量分数,下同)是最应该被考虑的参数之一。袁明等[7]、贺文杰等[8]的研究结果表明,水胶比对UHPC性能影响很大,随着水胶比的增大,流动性变好,强度逐渐降低。沈锐等[9]的实验结果表明,适当增加水胶比可以改善UHPC的工作性,但会降低抗压强度。Aïtcin[10]的实验显示,水胶比会直接影响混凝土的力学性能、容重和孔结构,其中强度会随着水胶比的减小而增大。Wille等[11]认为,由于水胶比的增大,UHPC的扩展度会增加,但抗压强度会减小;当水胶比过低时,UHPC基体黏度也随之增大,使得气泡增多,导致强度降低。水胶比对强度的影响规律并不明确。欧阳雪等[12]、赵金侠等[13]的研究表明,抗压强度随着水胶比的增加呈先增大后减小的变化规律,并在水胶比为0.16时达到最大值。卢喆等[14]的实验结果也表明,随着水胶比的增大,强度呈先增大后减小的变化规律。李传习等[15-16]的研究表明,水胶比由0.16增加到0.19,UHPC的扩展度基本呈线性上升,但抗压强度和抗折强度皆呈先增大后减小的趋势。樊俊江等[17]的实验结果显示,水胶比在0.16~0.19的范围内,UHPC的28 d龄期的抗压强度随着水胶比的减小未出现理论上的减小,但UHPC拌合物的流动性大幅度降低。Wang等[18]研究发现,增加水胶比,混凝土的性能会得到改善,早期(28 d龄期)抗压强度逐渐减少,而在后期(56、90、180、365 d龄期),当水胶比为0.16时,强度达到最高,而不是0.14。他们认为是低水胶比的未水化水泥对水化材料的结构产生了不利的影响。在工程实践中,也能发现水胶比对强度影响规律的不确定性。由此可见,UHPC的扩展度随水胶比变化的变化规律已经明晰,但由于在低水胶比的条件下,存在其他因素影响强度,所以强度随水胶比变化的变化趋势具有不确定性。

本文中基于最紧密堆积理论,确定了实验的胶凝材料和细骨料的配合比。在此基础上,将UHPC水胶比的变化范围控制在0.135~0.165,研究UHPC扩展度和抗压强度随水胶比的变化趋势。通过含气量(体积分数,下同)实验和孔结构分析实验,对抗压强度的变化规律进行分析。

1 实验

1.1 主要试剂材料和仪器设备

UHPC材料:水,自来水;水泥(产地:湖南省),选用P.O 52.5普通硅酸盐水泥,技术指标见表1所示,化学成分见表2所示;硅灰(产地:湖北省),SiO2质量分数≥95%,灰色粉末,具体化学成分见表2所示;粉煤灰(产地:湖南省)等级为F类I级,化学成分见表2所示;石英砂(产地:湖南省),分别选用0.38~0.83、0.212~0.38和0.045 mm的精致石英砂;聚羧酸系高效减水剂(PC-1021,产地:江苏省),减水率30%左右;消泡剂(产地:江苏省),选用P803型号的消泡剂,呈白色粉末状。

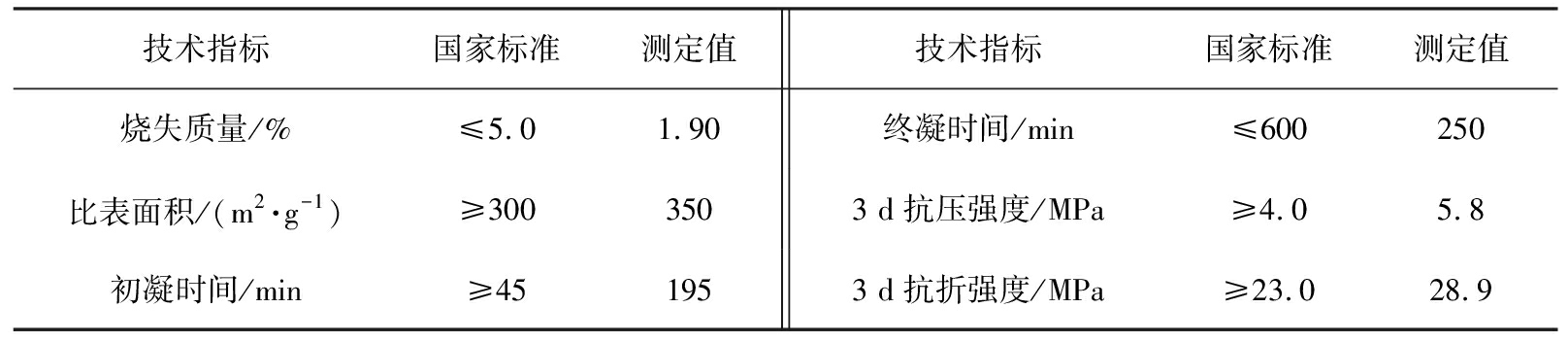

表1 硅酸盐水泥P.O 52.5的技术指标

Tab.1 Technical indexes of 52.5 Portland cement

技术指标国家标准测定值技术指标国家标准测定值烧失质量/%≤5.01.90终凝时间/min≤600250比表面积/(m2·g-1)≥3003503 d抗压强度/MPa≥4.05.8初凝时间/min≥451953 d抗折强度/MPa≥23.028.9

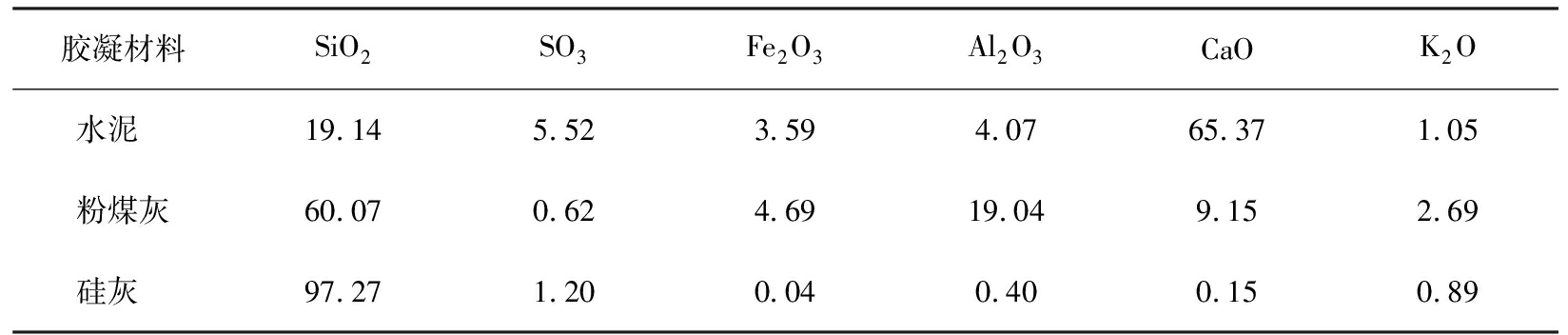

表2 胶凝材料的化学组成质量分数

Tab.2 Chemical compositions of cementitious material mass fraction %

胶凝材料SiO2SO3Fe2O3Al2O3CaOK2O水泥 19.145.523.594.0765.371.05粉煤灰60.070.624.6919.049.152.69硅灰 97.271.200.040.400.150.89

仪器设备:万能试验机(最大压力值为2 000 kN,无锡新路达仪器设备有限公司);MAGMED PM-1030型低场时域核磁共振水泥混凝土分析仪(江苏麦格迈医学科技有限公司);CA-3型直读式混凝土含气量测定仪(上海路达实验仪器有限公司);场发射扫描电子显微镜(泰斯肯公司)。

1.2 UHPC试件制作与养护机制

先将胶凝材料、细骨料等干粉料依次倒入搅拌机中,干拌0.5 min,然后加入全部用水,湿拌5 min,最后将UHPC拌合物注入对应的试模中。在UHPC浇筑成型过程中,为了适用于工程应用,采用自密实成型的方法,一次性浇筑成型,不进行振动或插捣,将UHPC抹平待表面开始变硬时,在表面盖上塑料薄膜即可。抗压强度试件采用边长为100 mm的立方体试件。

成型结束后进入养护阶段,2组制作条件相同的抗压试件,按照T/CECS 864—2021《超高性能混凝土实验方法标准》[19]中规定的养护要求进行标准养护(28 d龄期)和标准蒸汽养护。

1.3 配合比设计

UHPC是基于紧密理论配制而成,所以本设计中从胶凝材料紧密堆积和石英砂的级配方面来考虑。

1.3.1 胶凝材料比例的确定

实验假设拌合物由固体变为浆体的最小需水量恰好能填充胶凝材料之间的空隙,即最小需水量等于胶凝材料之间的空隙的体积。实验测定方法为:首先将一部分水倒入搅拌锅,将质量为350 g的胶凝材料混合料和掺量(质量分数,下同)为1%的固体减水剂倒入搅拌锅,搅拌;然后缓慢加水,每加一次水观察一段时间,直到拌合物从潮湿的固体变为均匀的浆体,此时的用水量即为最小用水量。

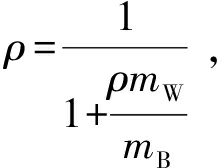

胶凝材料混合料的最大堆积密实度

(1)

式中:ρ为胶凝材料混合料的密度,g/cm3; mB为胶凝材料的质量,g;mW为最小需水量,g。

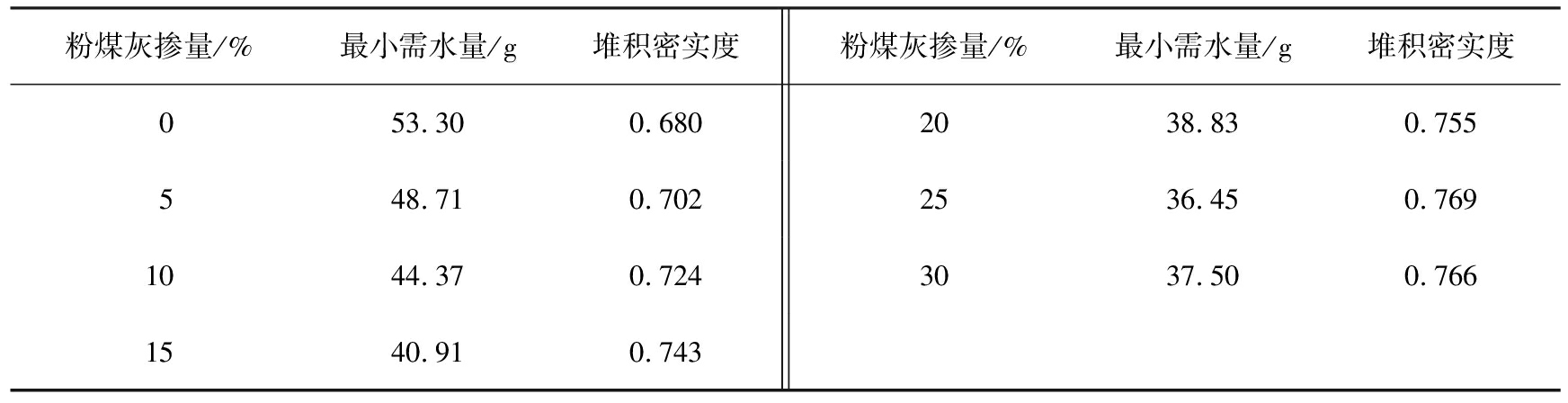

确定水泥和粉煤灰二元胶凝材料最小需水量和最大堆积密实度,实验结果见表3所示,粉煤灰掺量为25%时,需水量最小为36.45 g,堆积密实度达到最大值,为0.769。

表3 粉煤灰取代水泥后浆体的最小需水量和堆积密实度

Tab.3 Minimum water demand and stacking compactness of slurry after fly ash replacing cement

粉煤灰掺量/%最小需水量/g堆积密实度粉煤灰掺量/%最小需水量/g堆积密实度053.300.6802038.830.755548.710.7022536.450.7691044.370.7243037.500.7661540.910.743

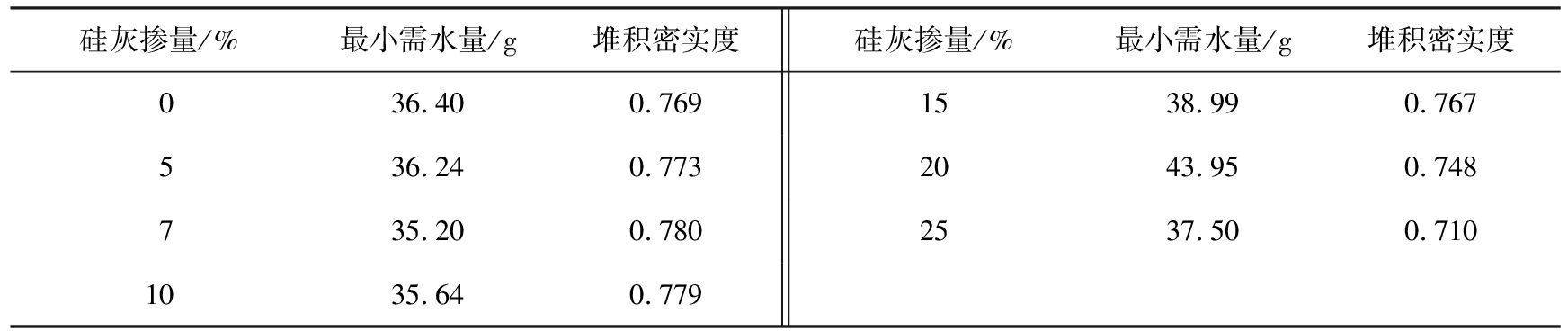

保持水泥和粉煤灰的质量比为3∶1,确定水泥、粉煤灰、硅灰三元胶凝体系浆体最小需水量和最大堆积密实度,实验结果见表4所示,硅灰掺量为7%时,需水量最小为35.20 g,堆积密实度达到最大值为0.780。

表4 硅灰取代水泥后浆体的最小需水量和堆积密实度

Tab.4 Minimum water demand and stacking compactness of slurry after silica fume replacing cement

硅灰掺量/%最小需水量/g堆积密实度硅灰掺量/%最小需水量/g堆积密实度036.400.7691538.990.767536.240.7732043.950.748735.200.7802537.500.7101035.640.779

最终得出,水泥、粉煤灰、硅灰的质量比为1∶0.35∶0.1,此时复合胶凝材料的密度为2.8 g/cm3。

1.3.2 石英砂级配的确定

通过调整3种粒径石英砂之间的混合质量比得到在最大堆积密实度时的石英砂级配。堆积密度实验步骤为:在混合总量不变的情况下,将2种石英砂按照不同的比例混合完全;将混合好的砂倒入体积为1 L的圆柱容器里,每倒入1/3,振动30 s;刮平称质量。

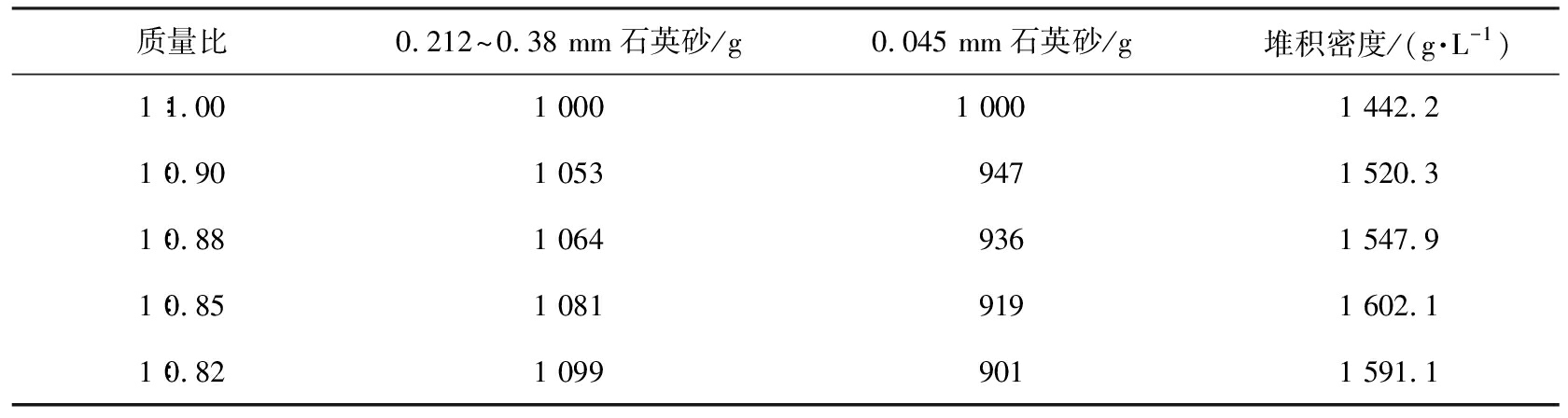

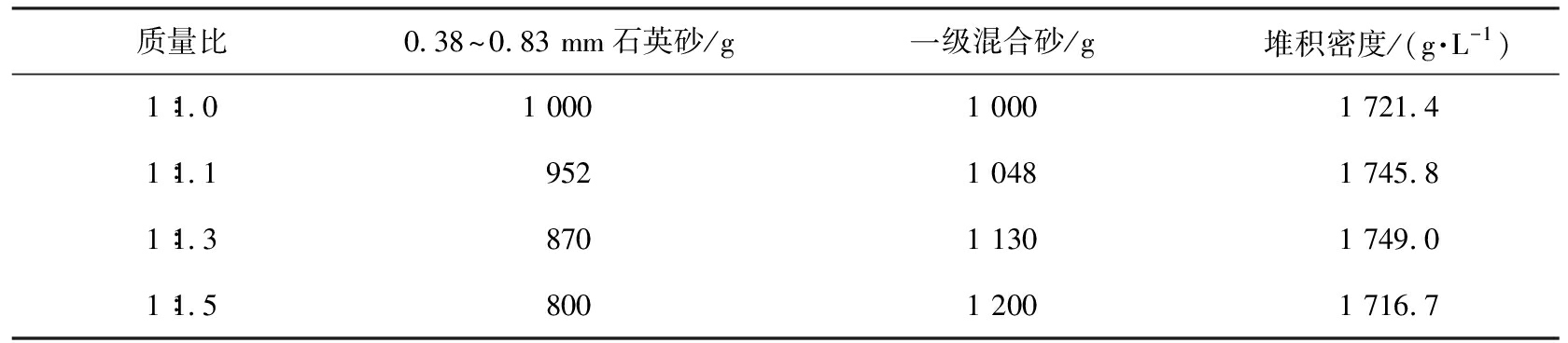

将粒径为0.212~0.38 mm与0.045 mm石英砂按不同质量比进行混合,测定堆积密度,结果见表5所示。当粒径为0.212~0.38 mm与0.045 mm石英砂质量比为1∶0.85时,堆积密度最大,将其称为一级混合砂,然后将粒径为0.38~0.83mm石英砂与一级混合砂按不同质量比进行混合,结果见表6所示。当质量比为1∶1.3时骨料最密实,最终确定粒径为0.38~0.83、0.212~0.38、0.045 mm石英砂之间的质量比为1∶0.7∶0.6,此时密实体系的空隙率P为37.5%。

表5 0.212~0.38 mm与0.045 mm石英砂不同质量比的堆积密度

Tab.5 Bulk density of 0.212~0.38 mm and 0.045 mm quartz sand with different mass ratio

质量比0.212^0.38 mm石英砂/g0.045 mm石英砂/g堆积密度/(g·L-1)1∶1.001 0001 000 1 442.21∶0.901 0539471 520.31∶0.881 0649361 547.91∶0.851 0819191 602.11∶0.821 0999011 591.1

表6 0.38~0.83 mm石英砂与一级混合砂不同质量比的堆积密度

Tab.6 Bulk density of 0.38~0.83 mm quartz sand and primary mixture with different mass ratio

质量比0.38^0.83 mm石英砂/g一级混合砂/g堆积密度/(g·L-1)1∶1.01 000 1 0001 721.41∶1.19521 0481 745.81∶1.38701 1301 749.01∶1.58001 2001 716.7

1.3.3 胶凝材料与细骨料比例的确定

胶凝材料总用量为VB,VB除了填充空隙外还需要包裹石英砂颗粒,则VB=nV,考虑到在UHPC中的胶凝材料较多,因此本文中n取2。

石英砂混合料的空隙体积

(2)

胶凝材料的质量

m2=2ρV,

(3)

最紧密时的质量比

(4)

式中:V为石英砂混合料的空隙体积,m3;P为石英砂混合料的空隙率,%;m1为石英砂混合料的质量,kg;ρ0为石英砂混合料的堆积密度,kg/m3;m2为胶凝材料的质量,kg;ρ为胶凝材料的密度,kg/m3。

在UHPC配合比设计中,砂胶比建议取0.80~0.90为宜[20],本文中砂胶比为0.83,符合建议值。另外,为了避免钢纤维的影响,本实验中所有配合比均不掺钢纤维。最终胶凝材料和细骨料的配合比数据:水泥为771 kg/m3、粉煤灰为270 kg/m3、硅灰为77 kg/m3、石英砂为932 kg/m3、减水剂为11 kg/m3、消泡剂为0.6 kg/m3。

1.4 UHPC性能测试

UHPC扩展度实验、立方体抗压强度实验、含气量实验步骤按照 T/CECS 864—2021《超高性能混凝土实验方法标准》中的相关规定进行。立方体抗压强度测试采用万能试验机,加载速率控制在12~14 kN/s。采用水泥混凝土分析仪分析 UHPC 的孔径分布和孔隙率,测试样品标准养护28 d后放入无水乙醇中浸泡,至测试时取出烘干无水乙醇,测试前使用混凝土真空保水机进行保水。使用混凝土含气量测定仪测定UHPC拌合物的含气量。采用场发射扫描电子显微镜对标准养护28 d的UHPC试样进行测试,观察其微观形貌,样品在测试前放入无水乙醇中浸泡,待测试时取出浸泡的样品在温度为50~60 ℃的烘箱中烘干至恒重。

2 结果与讨论

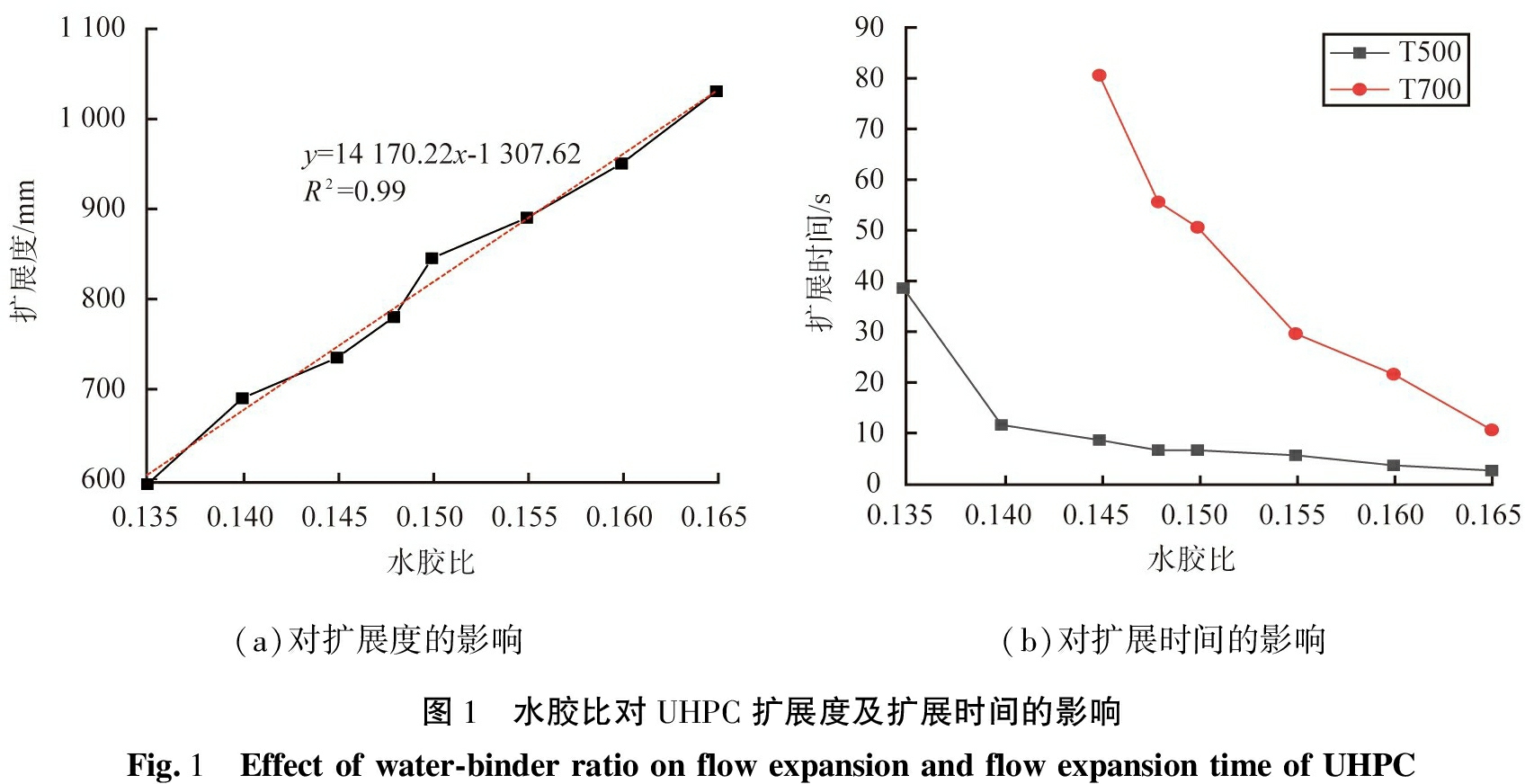

2.1 水胶比对UHPC施工性能的影响

水胶比对UHPC扩展度和扩展时间的影响如图1所示。由图1(a)可知,水胶比对UHPC扩展度的影响与普通混凝土和高性能混凝土相同,随着水胶比的提高,UHPC拌合物的扩展度逐渐增大,并且呈线性关系,在线性回归分析中,线性方程为y=14 170.22x-1 307.62,相关系数等于0.99,相关性显著。水胶比从0.135增大到0.165时,UHPC扩展度从595 mm增大到1 030 mm,扩展度提升了73%。这可能是由于UHPC中可移动的自由水含量随着水胶比的增加而增加,它降低了黏度和屈服应力,从而改善了流动性,增强了它的施工性能。当水胶比不低于0.14时,UHPC拌合物的扩展度均在650 mm以上,可达到自流平,说明此配合比的UHPC具有良好的施工功能;当水胶比达到0.16以上时,UHPC拌合物接近于液态,使得UHPC工作性大幅度减弱,不利于施工,故本文中实验的水胶比只提高到0.165。图1(b)为UHPC扩展时间随水胶比增大的变化趋势图。从图中可看出,水胶比对UHPC扩展时间的影响,随着水胶比的增大,UHPC拌合物扩展度扩展到500 mm(T500)和700 mm(T700)的时间均逐渐减少,水胶比从0.135增长到0.165时,拌合物扩展到500 mm的时间由38 s减少到2 s,而且拌合物扩展到700 mm的时间也随着水胶比的增大而大幅度降低。这说明在水胶比增大时,UHPC拌合物的稠度在逐渐降低,填充性越来越好。

(a)对扩展度的影响(b)对扩展时间的影响图1 水胶比对UHPC扩展度及扩展时间的影响Fig.1 Effect of water-binder ratio on flow expansion and flow expansion time of UHPC

2.2 水胶比对UHPC抗压强度的影响

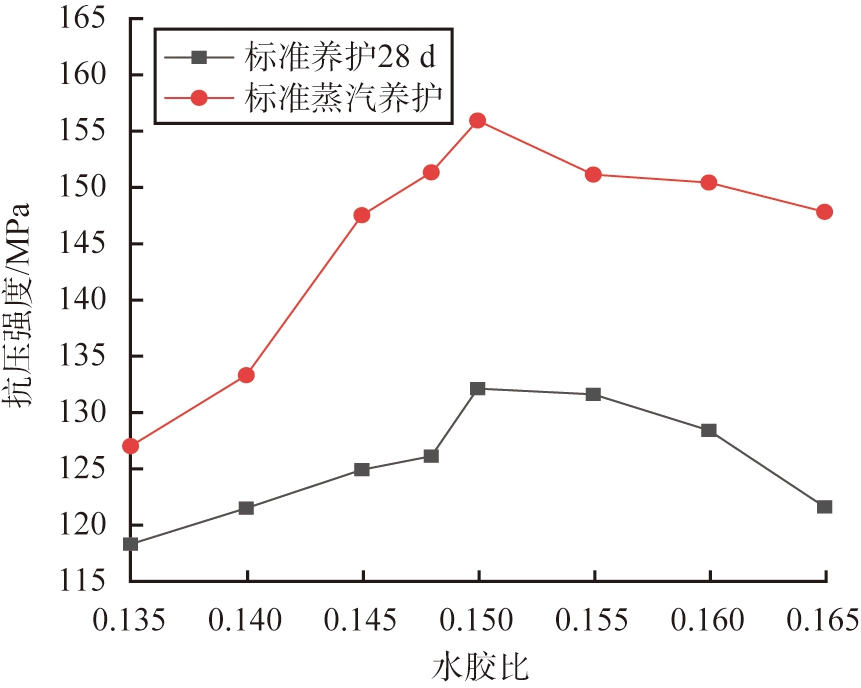

水胶比对UHPC抗压强度的影响见图2所示。由图可知,无论养护制度是标准养护,还是标准蒸汽养护,UHPC的抗压强度均呈现前增后减的趋势,抗压强度在水胶比为0.15时达到峰值,标准养护28 d龄期抗压强度的峰值为132.1 MPa,标准蒸汽养护最大值为155.9 MPa,这与常见的普通混凝土和高性能混凝土的变化规律是不同的。

图2 水胶比对UHPC抗压强度的影响

Fig.2 Effect of water-binder ratio on compressive strength of UHPC

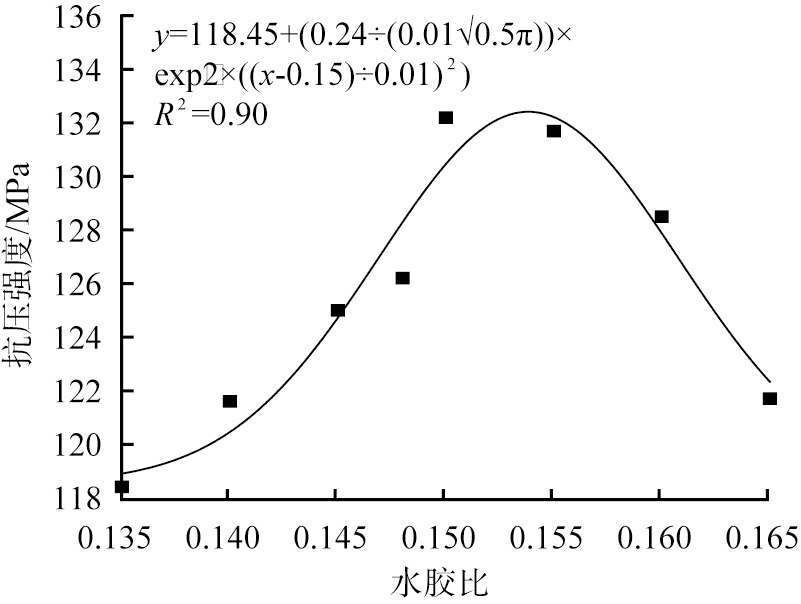

对在标准养护下强度的变化规律进行非线性分析,结果如图3所示。非线性曲线方程![]() 相关系数为0.90,相关性很好。在普通混凝土和高强度混凝土中,常要加入较多的水,超过了理论需水量,水胶比的增加只会造成强度的下降,所以它们强度的变化规律是与图中非线性曲线的下降段相似,不会出现上升段的情况,而在UHPC中由于水胶比过低,内部往往会出现较多的缺陷,适当的增加含水量,反而会改善内部的缺陷,会出现图中上升段的变化规律。在标准养护和标准蒸汽养护下,抗压强度的变化规律是一致的,所以水化程度不是造成此现象的主要原因。水胶比从0.165减小到0.15时,抗压强度逐渐增大,这可能是由于水胶比的减少,UHPC中的胶凝材料相对增多,拌合物的包裹性和连接性更强,提高了UHPC基体的匀质性和降低了基体内部的孔隙率。水胶比从0.15减小到0.135时,抗压强度是逐渐减小的,是因为水胶比过低时会造成UHPC拌合物流动性减少和黏度增大,导致气泡增多,含气量增加。在浇筑成型时,会造成拌合物不密实,内部的孔隙会增加,这些因素都影响着UHPC的强度。本文中为进一步证实含气量和孔结构特征的影响,进行了含气量实验和孔结构分析实验。

相关系数为0.90,相关性很好。在普通混凝土和高强度混凝土中,常要加入较多的水,超过了理论需水量,水胶比的增加只会造成强度的下降,所以它们强度的变化规律是与图中非线性曲线的下降段相似,不会出现上升段的情况,而在UHPC中由于水胶比过低,内部往往会出现较多的缺陷,适当的增加含水量,反而会改善内部的缺陷,会出现图中上升段的变化规律。在标准养护和标准蒸汽养护下,抗压强度的变化规律是一致的,所以水化程度不是造成此现象的主要原因。水胶比从0.165减小到0.15时,抗压强度逐渐增大,这可能是由于水胶比的减少,UHPC中的胶凝材料相对增多,拌合物的包裹性和连接性更强,提高了UHPC基体的匀质性和降低了基体内部的孔隙率。水胶比从0.15减小到0.135时,抗压强度是逐渐减小的,是因为水胶比过低时会造成UHPC拌合物流动性减少和黏度增大,导致气泡增多,含气量增加。在浇筑成型时,会造成拌合物不密实,内部的孔隙会增加,这些因素都影响着UHPC的强度。本文中为进一步证实含气量和孔结构特征的影响,进行了含气量实验和孔结构分析实验。

图3 强度与水胶比的关系图

Fig.3 Relationship between compressive strength and water-binder ratio

2.3 UHPC拌合物含气量对抗压强度的影响

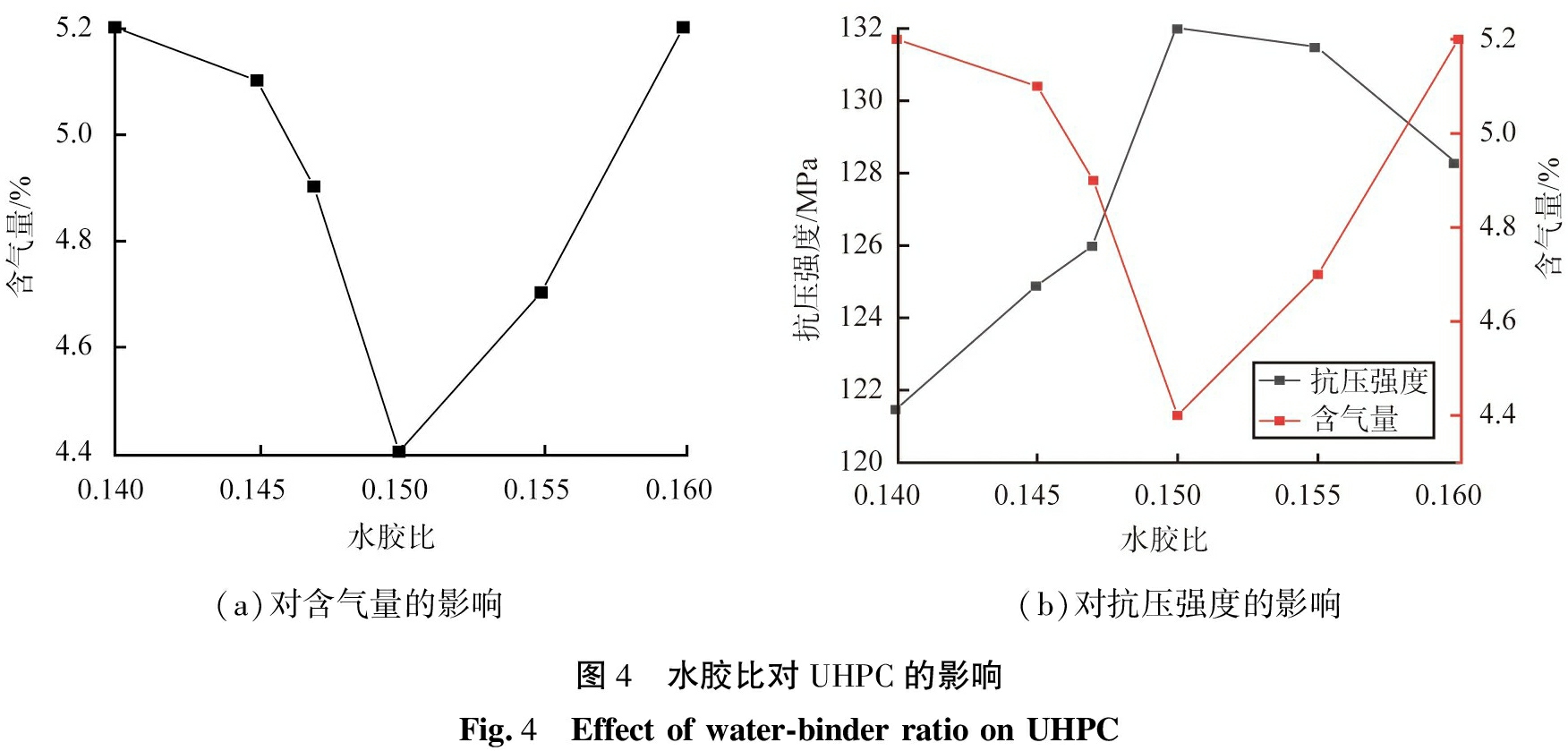

2.3.1 水胶比对UHPC拌合物含气量的影响

水胶比对UHPC拌合物含气量的影响如图4所示。从图中可以看出,随着水胶比的增加,UHPC拌合物含气量呈现先降低后升高的趋势,即存在一个含气量的最低点,当水胶比为0.15时,对应的含气量为4.4%。由图4(b)可以看出,UHPC抗压强度随着水胶比增大而先增后减的部分原因是水胶比的变化改变了拌合物含气量。UHPC含气量在一定程度上能反映出UHPC内部缺陷的大小,这证实了前面所说的水胶比过低导致气泡增多,含气量增加的说法。

(a)对含气量的影响(b)对抗压强度的影响图4 水胶比对UHPC的影响Fig.4 Effect of water-binder ratio on UHPC

2.3.2 抗压强度与含气量间关系

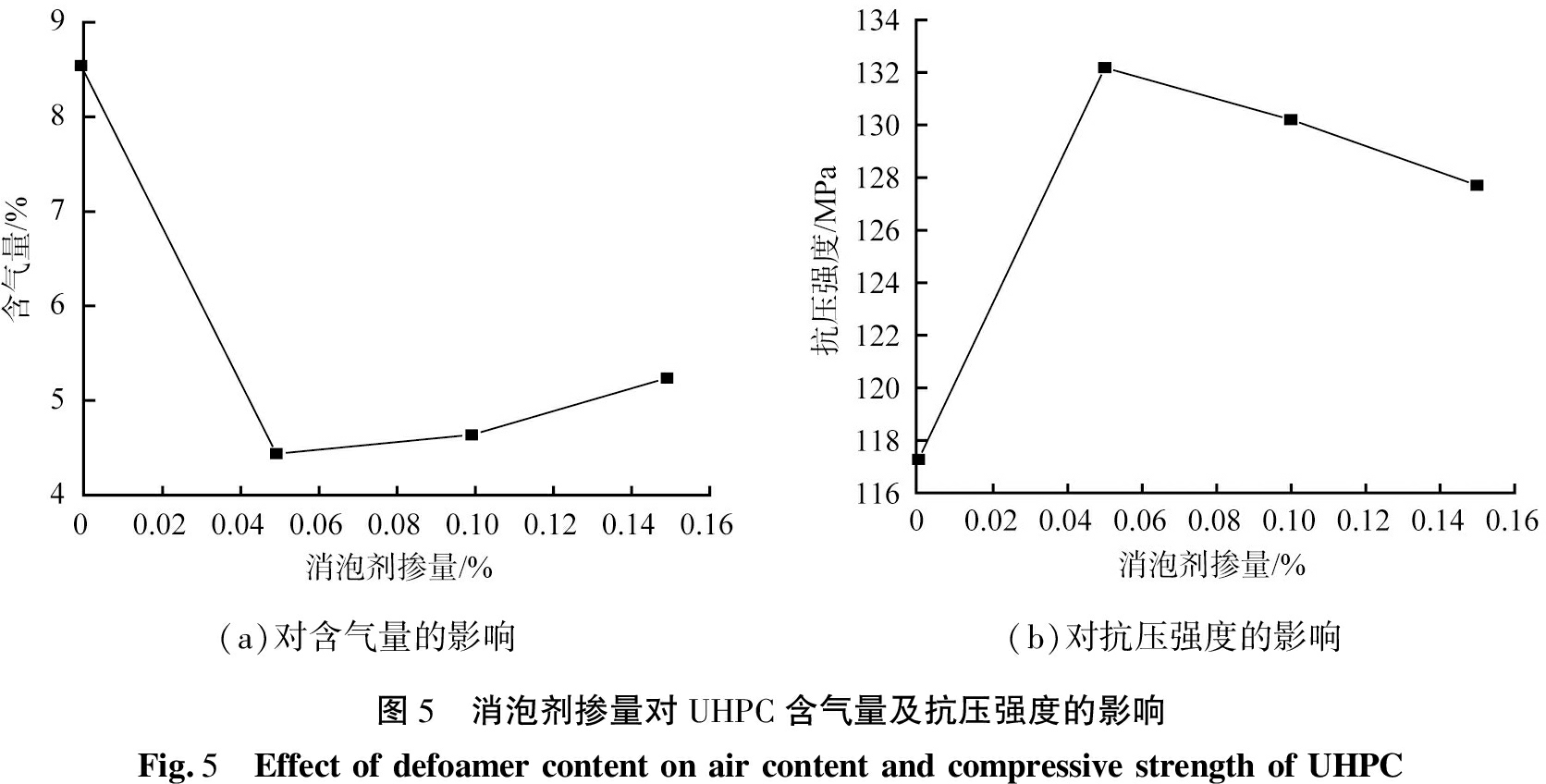

为进一步验证含气量对UHPC抗压强度的影响,通过只改变消泡剂掺量来控制UHPC含气量大小,水胶比控制在0.15。消泡剂掺量对UHPC含气量和抗压强度的影响如图5所示。从图5(a)中可以发现,不掺消泡剂的基准组含气量约为8.5%,显然超过了普通混凝土,而消泡剂的掺入使得UHPC拌合物的含气量得到很大的改善。在实验选择的消泡剂4个掺量中,UHPC含气量随着消泡剂掺量的增长出现先减后增的趋势,即在此次实验中存在含气量的最低点,此时消泡剂掺量为0.05%,对应的含气量则为4.4%,比不掺消泡剂的拌合物降低了48.2%。在UHPC配制过程中,掺入适量的消泡剂可以改善拌合物的含气量,但当消泡剂掺量过多时,拌合物含气量反而会增加,这与高小建等[21]的实验结果是一致的。

(a)对含气量的影响(b)对抗压强度的影响图5 消泡剂掺量对UHPC含气量及抗压强度的影响Fig.5 Effect of defoamer content on air content and compressive strength of UHPC

图5(b)为消泡剂掺量对UHPC标准养护28 d龄期抗压强度影响规律。从图中可以看出,未掺消泡剂的基准组的抗压强度为117.2 MPa,由于消泡剂的掺入,UHPC的抗压强度也具有较大幅度的提升。UHPC抗压强度随着消泡剂的掺入呈现前增后减的变化趋势,当消泡剂掺量为0.05%时,抗压强度达到峰值132.1 MPa,这与消泡剂对含气量的影响规律一致。

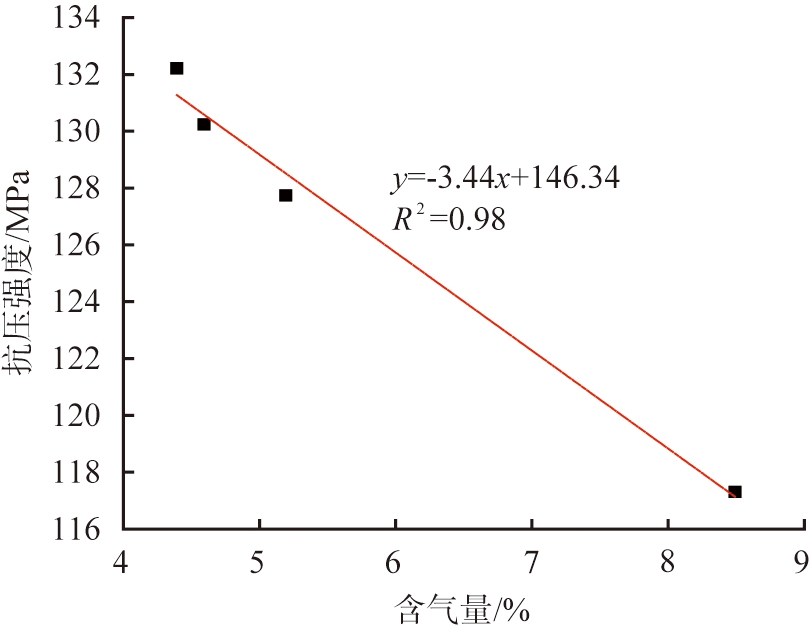

图6所示为抗压强度与含气量之间的关系图。由图可知,UHPC的28 d龄期抗压强度与含气量之间存在良好的线性关系,在线性回归分析中,线性方程为y=-3.44x+146.34,相关系数等于0.98,说明相关性很好。可以发现,UHPC的28 d龄期抗压强度会随着拌合物含气量的减小而进一步提高。水胶比从0.135增大到0.15时,抗压强度之所以会增加,部分原因是受到含气量的影响,水胶比的增加使得UHPC拌合物含气量得到了改善,这也更加证实了前面的结论。

图6 抗压强度与含气量间的关系

Fig.6 Relationship between compressive strength and air content

2.4 UHPC孔结构对抗压强度的影响

混凝土的性能多与孔结构特征密切相关,而内部的孔结构会直接影响到混凝土的强度。吴中伟院士根据孔径对水泥基材料性能的影响,对混凝土中的孔级进行划分:无害孔(孔径<20 nm)、少害孔(孔径为20~50 nm)、有害孔(孔径为50~200 nm)和多害孔(孔径>200 nm)[22]。水胶比的大小对混凝土孔结构有较为明显的影响,在普通混凝土和高性能混凝土中,水胶比的增加会导致混凝土孔隙率的增加,本实验在此基础上研究了不同水胶比下UHPC的孔结构特征。压汞法是测量混凝土孔结构特征最常用的方法之一,但它存在一定的局限性。这种方法在进行测试之前需要对材料进行干燥处理,这样会对材料的孔隙微观结构造成一定的破坏,而且只能测得材料在干燥状态下的孔结构特征。

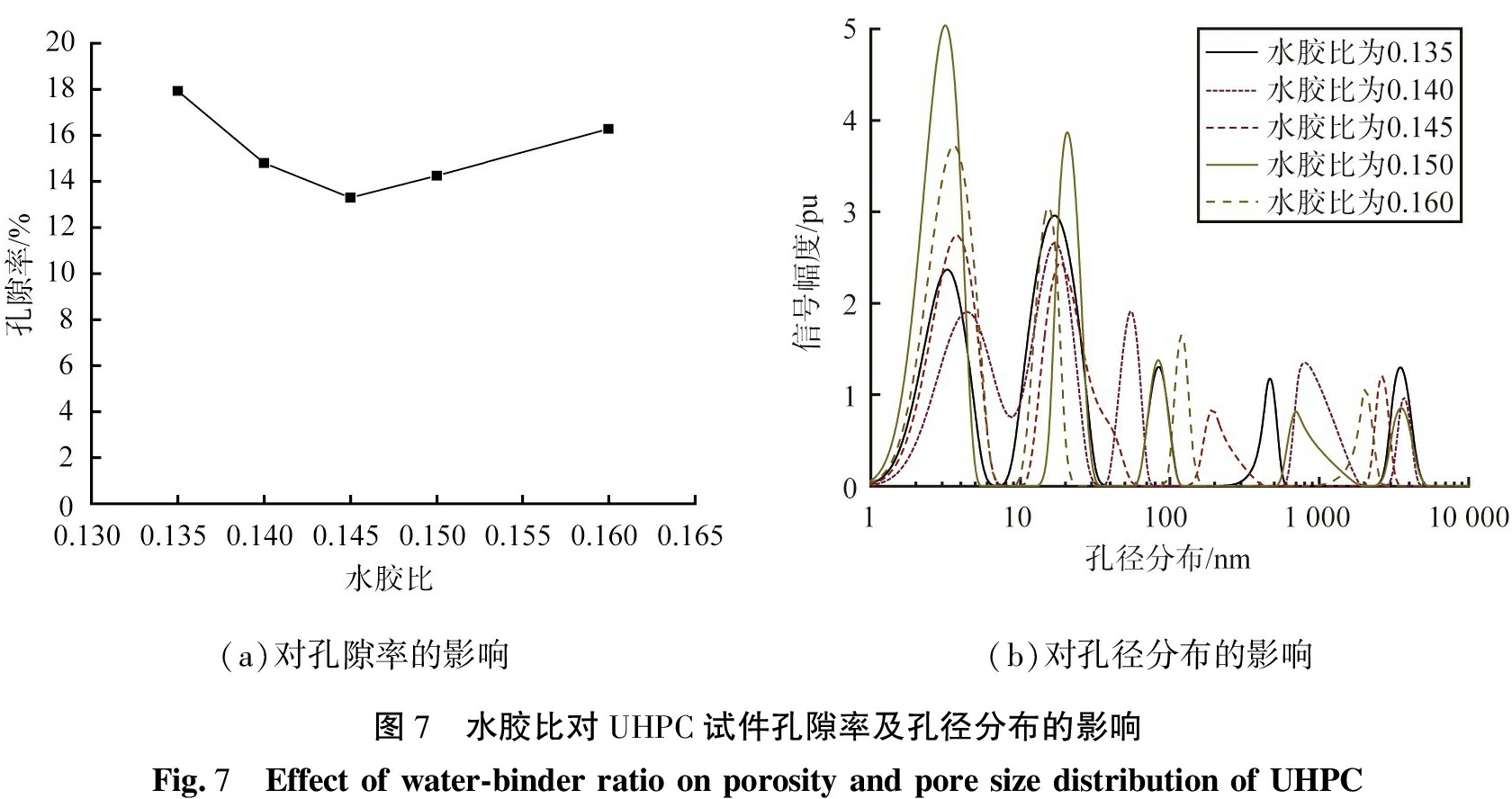

本次实验采用低场磁共振法测试不同水胶比下(0.135、0.14、0.145、0.15和0.16)UHPC的孔结构特征,得到了孔隙率和孔径分布曲线,如图7所示,图7(a)为不同水胶比UHPC试件的孔隙率。从图中可以看出,随着水胶比的增加孔隙率呈现先减后增的变化趋势,这与抗压强度随水胶比的变化规律是相似的,水胶比从0.135增大到0.145时,孔隙率从17.99%减少到了13.33%,而水胶比从0.145增大到0.16时,孔隙率从13.33%增大到16.33%。这是因为当水胶比过低时,UHPC拌合物的工作性会降低,当浇筑成型时会导致拌合物的不密实,使得内部形成大量的孔隙,导致孔隙率增加,从而会引起UHPC强度的下降。在水胶比持续增加时,水胶比越大,含水量越大,多余的水在混凝土内形成水泡或水道,随着混凝土硬化而蒸发成为孔隙,从而引起强度的下降。前面结果中UHPC抗压强度在水胶比为0.15时达到最大值,而孔隙率在水胶比为0.145时达到最低值,从图7(b)中可以看出,这是因为当水胶比为0.15时,试件的孔径大多在1~50 nm之间,这些孔隙属于无害孔和少害孔,对UHPC的强度影响不大;水胶比为0.145时,50 nm以上的微孔占比比水胶比为0.15时的多,而且水胶比为0.15和0.145时的孔隙率相近,这时孔径的分布对强度的影响是至关重要的,所以水胶比为0.15时的试件的孔结构比0.145时的更优,强度更高。当水胶比为0.135和0.16时,50 nm以上的孔隙更多,而且孔隙率较大,这些因素会对UHPC的强度造成较大的影响,因此水胶比对UHPC抗压强度的影响也体现在孔结构特征上,适当的调整水胶比可以优化UHPC中孔隙,使得基体更加密实,从而提高强度。

(a)对孔隙率的影响(b)对孔径分布的影响图7 水胶比对UHPC试件孔隙率及孔径分布的影响Fig.7 Effect of water-binder ratio on porosity and pore size distribution of UHPC

3 结论

1)随着水胶比的增大,UHPC扩展度逐渐提高,基本呈线性关系,UHPC拌合物的稠度逐渐降低和填充性越来越好;UHPC的抗压强度随着水胶比的增加呈先增后减的趋势,在水胶比为0.15时达到最大值,标准养护28 d龄期时的抗压强度的最大值为132.1 MPa,标准蒸汽养护抗压强度最大值为155.9 MPa。

2)UHPC拌合物的含气量随着水胶比的增加呈现先降后升的变化趋势,当水胶比为0.15时会达到最低的4.4%,而且此时UHPC的抗压强度也达到了最大值;在UHPC抗压强度与含气量之间也存在良好的线性关系,含气量越低,UHPC的抗压强度就越高。UHPC拌合物的含气量在一定程度上反应了基体内部的缺陷,水胶比的增加会改变UHPC拌合物含气量的大小,从而引起了抗压强度呈现与普通混凝土和高性能混凝土不一样的变化规律。

3)UHPC的孔隙率随着水胶比的增加先减小后增大,在水胶比为0.145、0.15时,孔结构较优,孔隙率为13.33%、14.29%。当水胶比为0.15时,试件的孔径大多在1~50 nm之间,这些孔径较小的孔属于无害孔和少害孔,对UHPC的强度影响不大,所以水胶比为0.15时的孔结构最优,基体最密实,并且抗压强度达到最大。

[1]王俊颜, 耿莉萍, 郭君渊, 等.UHPC的轴拉性能与裂缝宽度控制能力研究[J].哈尔滨工业大学学报, 2017, 49(12): 165-169.

[2]邵旭东, 吴佳佳, 刘榕, 等.钢-UHPC轻型组合桥梁结构华夫桥面板的基本性能[J].中国公路学报, 2017, 30(3): 218-225, 245.

[3]YU R, SPIESZ P, BROUWERS H J H.Mix design and properties assessment of ultra-high performance fibre reinforced concrete(UHPFRC)[J].Cement and Concrete Research, 2014, 56(2): 29.

[4]余睿, 范定强, 水中和, 等.基于颗粒最紧密堆积理论的超高性能混凝土配合比设计[J].硅酸盐学报, 2020, 48(8): 1145-1154.

[5]BROUWERS H J H.The work of powers and brownyard revisited: part 1[J].Cement and Concrete Research, 2004, 34: 1697-1716.

[6]HANI N, NAWAWY O, RAGAB K S, et al.The effect of different water/binder ratio and nano-silica dosage on the fresh and hardened properties of self-compacting concrete[J].Construction and Building Materials, 2018, 165: 504-513.

[7]袁明,贺文杰, 颜东煌, 等.超高性能混凝土配合比优化研究[J].中外公路, 2019, 39(6): 169-172.

[8]贺文杰.超高性能混凝土制备方法与材料性能研究[D].长沙: 长沙理工大学, 2019.

[9]沈锐, 李云军.超高性能混凝土工作性改善措施研究[J].重庆建筑, 2020, 19(1): 37-39.

[10]AÏTCIN P C.The importance of the water-cement and water-binder ratios[J].Science and Technology of Concrete Admixtures, 2015, 42(4): 164-174.

[11]WILLE K,NAAMAN A E,PARRA-MONTESINOS G J.Ultra-high performance concrete with compressive strength exceeding 150 MPa(22ksi): a simple way[J].ACI Mater J, 2011, 108(1): 46-54.

[12]欧阳雪, 史才军, 史金华, 等.超高性能混凝土受压力学性能及其弹性模量预测[J].硅酸盐学报, 2021, 49(2): 296-304.

[13]赵金侠, 黄亮, 谢建和.不同配比和养护条件对超高性能混凝土微观结构的影响[J].中国公路学报, 2019, 32(7): 111-119.

[14]卢喆, 冯振刚, 姚冬冬, 等.超高性能混凝土工作性与强度影响因素分析[J].材料导报, 2020, 34(S1): 203-208.

[15]李传习, 聂洁, 潘仁胜, 等.水胶比对超高性能混凝土施工与力学性能的影响[J].土木与环境工程学报(中英文), 2020, 42(4): 164-174.

[16]李传习, 聂洁, 潘仁胜, 等.水胶比对掺粉煤灰超高性能混凝土施工与力学性能的影响[J].硅酸盐通报, 2019, 38(1): 14-21.

[17]樊俊江, 於林锋, 韩建军.配比参数对UHPC流动性及抗压强度的影响试验研究[J].新型建筑材料, 2019, 46(4): 5-8.

[18]WANG C, YANG C H, LIU F, et al.Preparation of ultra-high performance concrete with common technology and materials[J].Cement&Concrete Composites, 2012, 34(4): 538-544.

[19]中国工程建设标准化协会.超高性能混凝土实验方法标准: T/CECS 864—2021[S].北京: 中国建筑工业出版社, 2021.

[20]何峰, 黄政宇.活性粉末混凝土原材料及配合比设计参数的选择[J].新型建筑材料, 2007(3): 74-77.

[21]高小建, 黄煌煌, 贾迪.消泡剂对超高性能混凝土气泡参数与强度的影响[J].水利科学与寒区工程, 2018, 1(12): 8-12.

[22]吴中伟, 廉慧珍.高性能混凝土[M].中国铁道出版社, 1999: 22-25.