静电纺丝是一种制备纳米纤维薄膜材料的有效方法,所制备的纳米纤维膜具有比表面积大、孔径小、孔隙率高等特点,广泛应用于防护过滤、组织医药、海水过滤等领域[1-5]。利用静电纺丝法制备的纯聚丙烯腈(polyacrylonitrile,PAN)纳米纤维膜的机械性能较弱,对超细颗粒物的过滤效果一般,通常掺入一些纳米材料与PAN共纺,得到过滤性能、力学性能及其他性能更加优异的功能复合薄膜[6-7]。石墨烯是一种具有优异光学、电学、力学特性的纳米材料[8],与PAN共纺在理论上可以大大提升复合薄膜的综合性能,拓宽PAN静电纺薄膜的应用领域。

石墨烯粉末具有粒度小、比表面积大的特点,其特殊的 π-π 共轭和范德华作用力导致石墨烯片层容易发生聚集和堆积,难以均匀分散在溶液中,且在溶液中的分散含量不高,影响静电纺时石墨烯粉末与PAN纤维的相互结合,并最终影响在复合材料中性能的发挥。目前,已有少数研究人员利用静电纺丝法制备了石墨烯复合薄膜,采用的主要方式是将石墨烯与PAN混合后从同一喷头喷出进行共纺。例如,Mohamed等[9]采用静电纺丝法制备了氧化石墨烯(graphene oxide,GO)质量分数分别为0.05%、0.5%、1%、1.5%的GO-PAN复合薄膜,研究它们的力学性能。结果表明,随着GO含量的增加,薄膜纤维的结晶度增强、直径减小、力学性能提高,其中质量分数为1%的GO-PAN复合薄膜的断裂强度提高了64.4%。为了研究废水处理中的高效吸附材料,Lu等[10]将GO与PAN共混,静电纺制备出GO质量分数为2%的GO-PAN纳米纤维复合薄膜。未加入石墨烯的纯PAN纳米纤维表面光滑,而加入GO后的PAN纤维表面出现节点,节点中包裹着小粒径GO片层,并引起纤维平均直径减小。该薄膜进一步利用壳聚糖(chitosan,CS)处理后,制备的质量为100 mg 的CS-GO-PAN薄膜,在pH为2时对染色剂日落黄(sunset yellow,SY)的吸附量为211.54 mg/g,15 min内可吸附80%以上的SY,且经过5次吸附-解吸循环后,CS-GO-PAN的吸附效率和解吸效率仍旧超过90%和93%,被认为是一种有前途的吸附剂,用于从工业废水中去除染料。

以上均为单喷射静电纺丝方法,制备过程中只有一个喷嘴,在该方法中,石墨烯的添加量(质量分数,下同)一般小于3%。为了提高石墨烯的含量,Li等[11]采用多喷射静电纺丝技术,将PAN和GO溶液加载到不同的喷嘴中,GO质量比提升到15%,制备出的PAN-GO-15复合薄膜对粒径为300 nm的颗粒过滤效率高达98.8%,这种多喷射静电纺丝技术大大提升了复合薄膜中石墨烯的含量。多喷射静电纺丝技术虽然可以提升石墨烯在复合薄膜中的含量,但工艺复杂,例如喷头间的射流比例需多次调试,且PAN纳米纤维与二维GO纳米片穿插的结合方式不如单喷射法共纺混合得均匀,故在实际应用中较少采用。另外,目前少有研究讨论石墨烯的种类及含量对复合薄膜微观结构,特别是纳米纤维直径的影响,而纳米纤维直径通常是影响复合薄膜宏观性能的一个主要因素,例如过滤性能、力学性能等。研究发现纳米纤维的力学性能会随着纤维直径的减小而提高,即所谓“尺寸效应”。碳纤维,聚己内酯纤维、聚吡咯纤维等高分子纤维,以及ZnO、Ag、Pb等金属纳米纤维均存在该效应,弹性模量随着直径的减少而显著增大[12-17]。另外,较细的纳米纤维,制备得到的薄膜材料孔径更小,更有利于提高对超细颗粒物的过滤效果[18]。

本文中采用单喷射静电纺丝方法,以N,N-二甲基甲酰胺(N, N-dimethylformamide,DMF)为溶剂、PAN为溶质,加入不同种类及含量的石墨烯粉末,将石墨烯的添加量提升到7%,深入探讨了石墨烯种类和含量对薄膜中纳米纤维直径的影响,为高含量石墨烯静电纺复合薄膜的制备奠定了基础。

1 实验

1.1 试剂与仪器设备

还原氧化石墨烯(reduced graphene oxide,RGO)、GO(苏州碳丰石墨烯科技有限公司);多层石墨烯(multilayer graphene,MG,北京石墨烯研究院),PAN、DMF(上海麦克林生化科技有限公司)。

ET-2531D型静电纺丝机(北京永康乐业科技发展有限公司);AMM-12T型磁力搅拌器(天津奥特赛恩斯仪器有限公司);LC-CB-1800E型超声波细胞破碎仪(上海力辰邦西仪器科技有限公司);DHB-9076AD型电热恒温箱(上海齐欣科学仪器有限公司);TESCAN MIRA LMS型扫描电子显微镜(捷克TESCAN公司);JEM2100F型透射电子显微镜(日本电子株式会社)。

1.2 方法

1.2.1 制备工艺

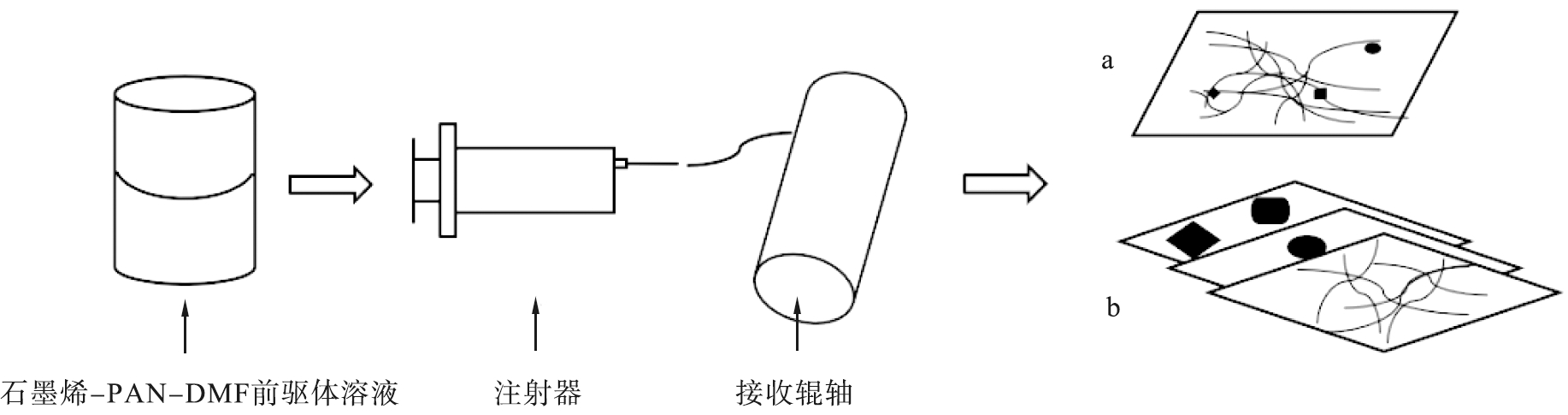

静电纺丝制备工艺示意图如图1所示。首先,制备均一、稳定的纺丝前驱体溶液,再将配制好的溶液放入一次性注射器,匀速推进,在高压电场下纤维被挤压拉长,最终被辊轴接收形成纳米纤维薄膜。石墨烯片层在复合薄膜中有2种存在方式:小尺寸石墨烯片层被纤维包裹缠绕;大尺寸石墨烯片层附着于纤维层之间,并未被纤维丝紧紧缠绕。

a—纤维丝包裹小尺寸石墨烯片层;b—纤维薄层间附着大尺寸石墨烯片层。

图1 静电纺丝制备工艺流程示意图

Fig.1 Electrospinning preparation process diagram

1.2.2 样品制备

1)PAN-DMF纺丝前驱体溶液制备。每10 mL的DMF中溶解1.2 g的PAN,磁力搅拌8 h以上,制备定量PAN-DMF纺丝前驱体溶液。

2)石墨烯-PAN-DMF纺丝前驱体溶液的制备。在PAN-DMF纺丝前驱体溶液中加入不同含量的石墨烯粉末(RGO、GO或MG),磁力搅拌24 h以上,配制得到石墨烯固含量(质量分数,下同)分别为1%、3%、5%的石墨烯-PAN-DMF纺丝前驱体溶液。

3)改进工艺、提升石墨烯含量纺丝前驱体溶液的制备。在PAN-DMF纺丝前驱体溶液中加入固含量为7%的RGO,磁力搅拌24 h以上,然后进行3次超声破碎。超声破碎功率设置为1 440 W,每次破碎45 min,破碎间隔10 min。配制得到石墨烯固含量为7%的RGO-PAN-DMF纺丝前驱体溶液。

4)纳米纤维薄膜的制备。纺丝参数设置为:推胶速度为0.5~0.8 mL/h,扫描行程为30 mm,纺丝电压为15 kV,滚轴转速为200 r/min,湿度为25%。将制备的薄膜放置于恒温箱中,80 ℃恒温条件下干燥8 h以上,得到最终的样品。

1.2.3 样品表征

利用透射电子显微镜对石墨烯原料进行TEM表征;利用扫描电子显微镜对石墨烯原料及复合薄膜纳米纤维进行SEM表征;利用 Nano Measurer软件测定纤维直径[19],在复合薄膜纳米纤维的SEM图像中随机选取100根纤维进行测量。

2 结果与讨论

2.1 石墨烯种类对复合薄膜结构的影响

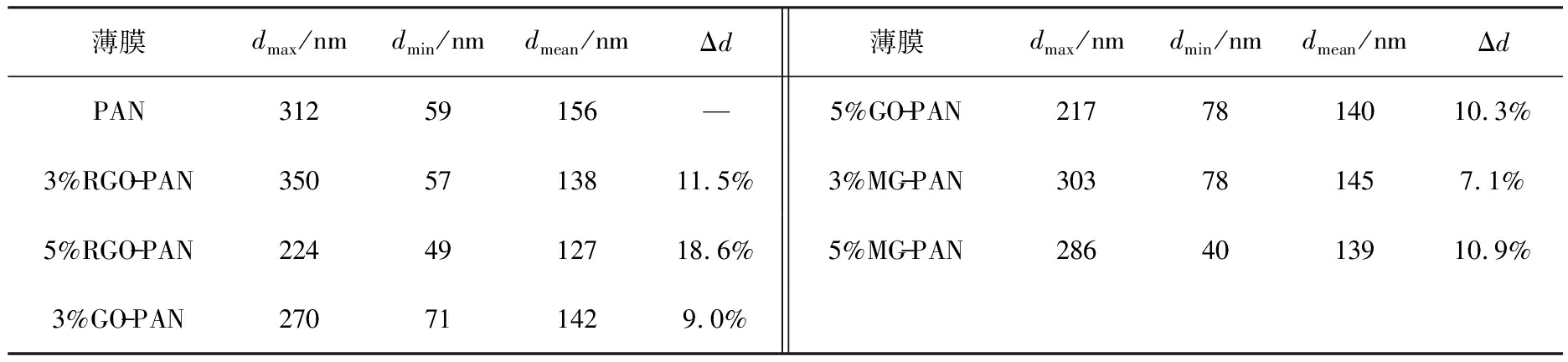

表1为3种不同种类石墨烯静电纺复合薄膜所对应纤维直径的最大值dmax、最小值dmin、平均值dmean及相对于纯PAN纳米纤维平均直径的下降幅度Δd。从表中可以看出,添加3种石墨烯后复合薄膜的纳米纤维平均直径均有下降。从下降幅度可以看出,添加RGO对纳米纤维直径的减小效果优于GO和MG。

表1 不同种类石墨烯静电纺复合薄膜纤维直径

Tab.1 Diameters of different kinds of graphene electrospun composite thin film fibers

薄膜dmax/nmdmin/nmdmean/nmΔd薄膜dmax/nmdmin/nmdmean/nmΔdPAN31259156—5%GO-PAN2177814010.3%3%RGO-PAN3505713811.5%3%MG-PAN303781457.1%5%RGO-PAN2244912718.6%5%MG-PAN2864013910.9%3%GO-PAN270711429.0%

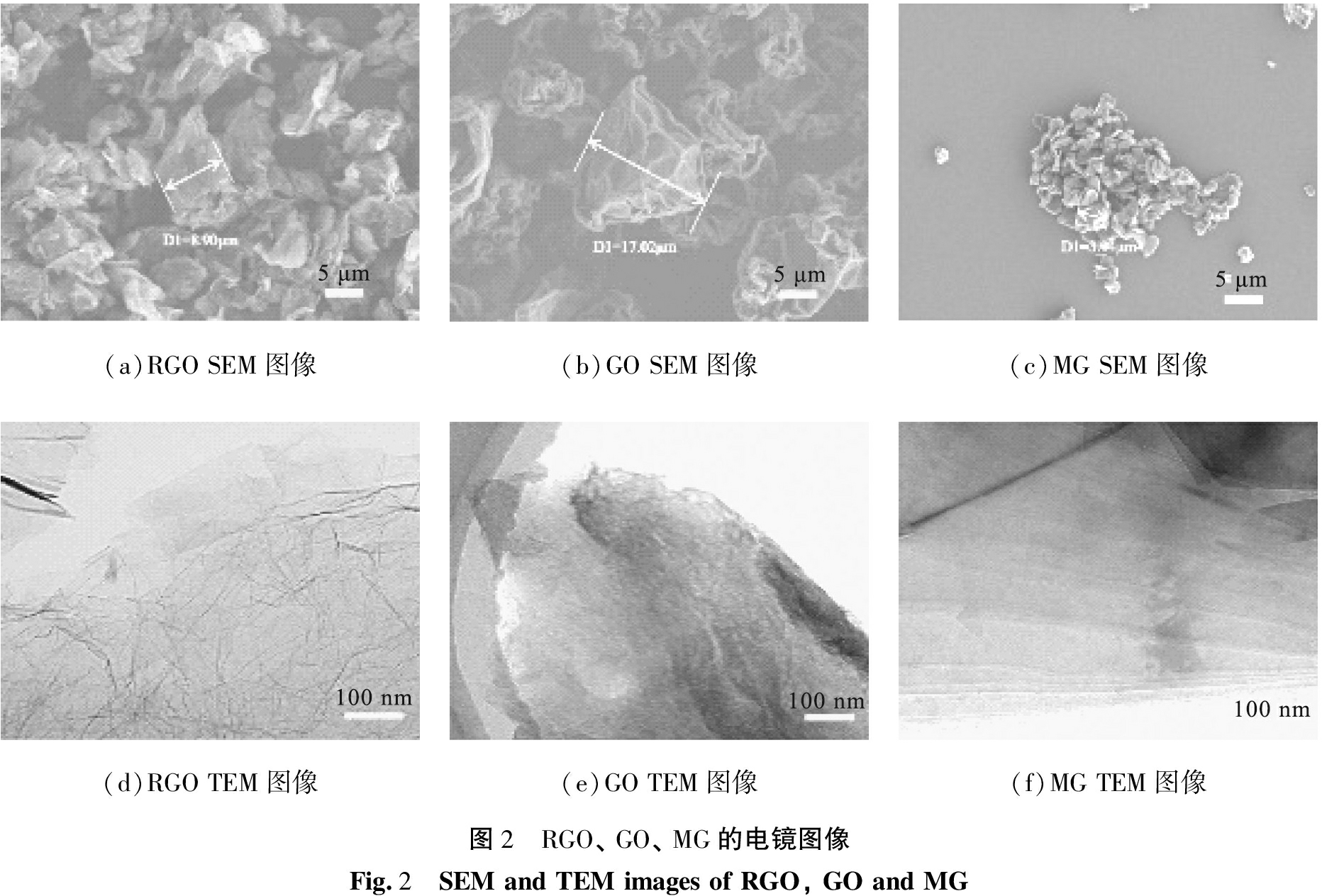

为分析其原因,对3种石墨烯原料进行SEM及TEM表征,结果如图2所示。从图2(a)—(c)可以看出,RGO的片径(石墨烯二维平面的尺寸大小)相较于GO的更小、表面褶皱更少,相较于MG的则结构更加疏松;统计3种粉体的平均片径,RGO、GO和MG分别为4、8.7和1μm。图2(d)—(f)所示的TEM图像则显示,多层石墨烯MG具有清晰的多层结构,层数最多;同为少层石墨烯的RGO和GO,RGO的片层更加透明,表明RGO的片层数比GO更少。由此看出,片径较小、片层数最少的RGO在纺丝过程中能更好地与PAN纤维结合,纺出的纤维丝更细;GO和MG要么片径太大,要么片层数太多,纺出的纤维丝直径都较大。

(a)RGO SEM图像(b)GO SEM图像(c)MG SEM图像(d)RGO TEM图像(e)GO TEM图像(f)MG TEM图像图2 RGO、 GO、 MG的电镜图像Fig.2 SEM and TEM images of RGO, GO and MG

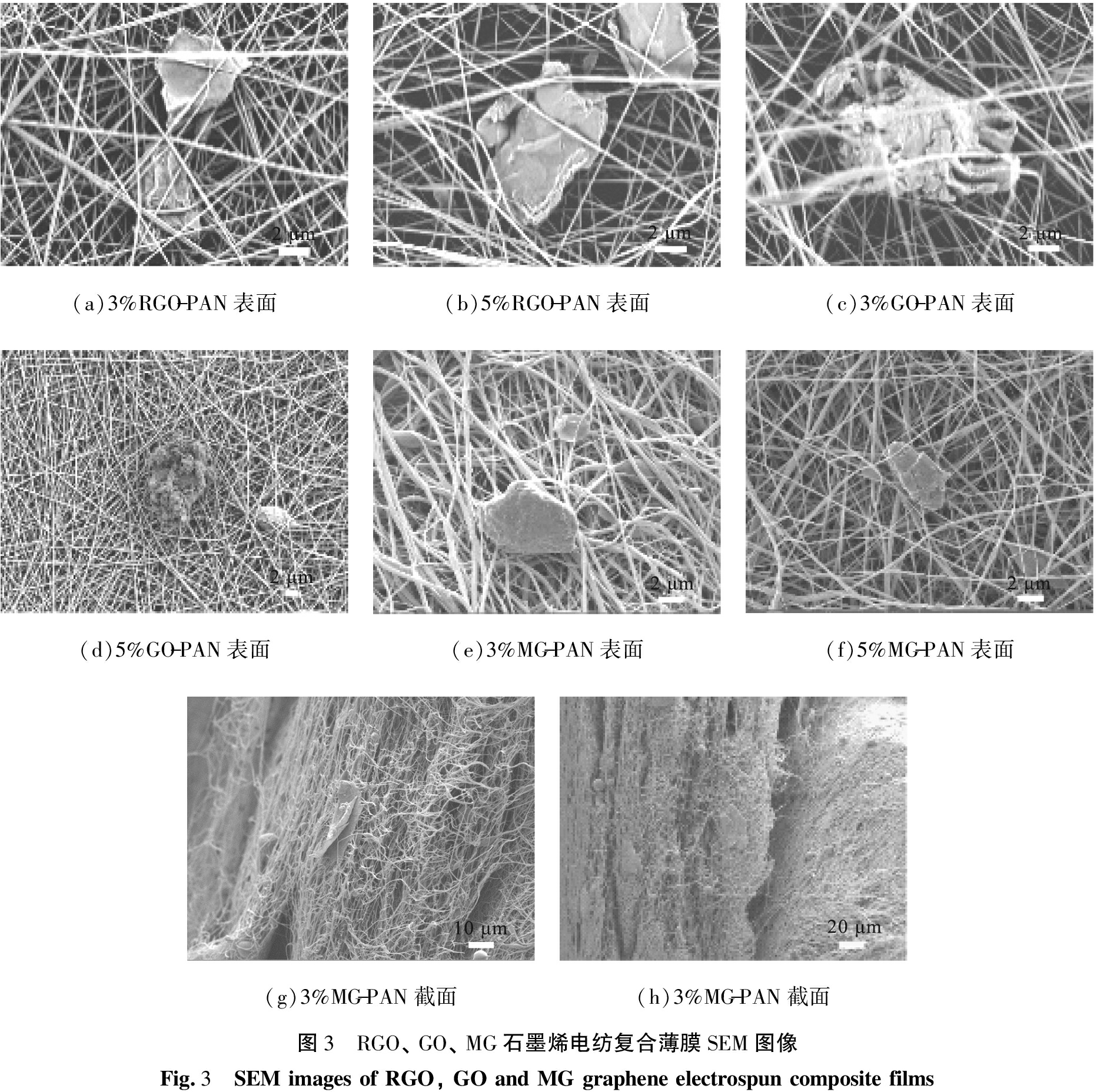

进一步将几种纳米纤维复合薄膜进行SEM表征,结果如图3所示。由图3(a)、(b)可见,RGO被PAN纤维致密包裹,同视野下被包裹的石墨烯数量较多;在图3(c)、(d)中,GO片径较大,厚度较厚,有纳米纤维稀疏地包裹其上;在图3(e)、(f)中,MG虽然片径较小,但厚度过大,仅附着在纤维层上,几乎没有纳米纤维包裹其上,推测可在截面SEM 图像中找到未被纤维包裹,缀于纤维层与纤维层中的石墨烯片层,如图3(g)、(h)所示。该结果进一步证明了石墨烯片径和片层厚度对静电纺纳米纤维薄膜结构的影响。

2.2 石墨烯含量对复合薄膜结构的影响

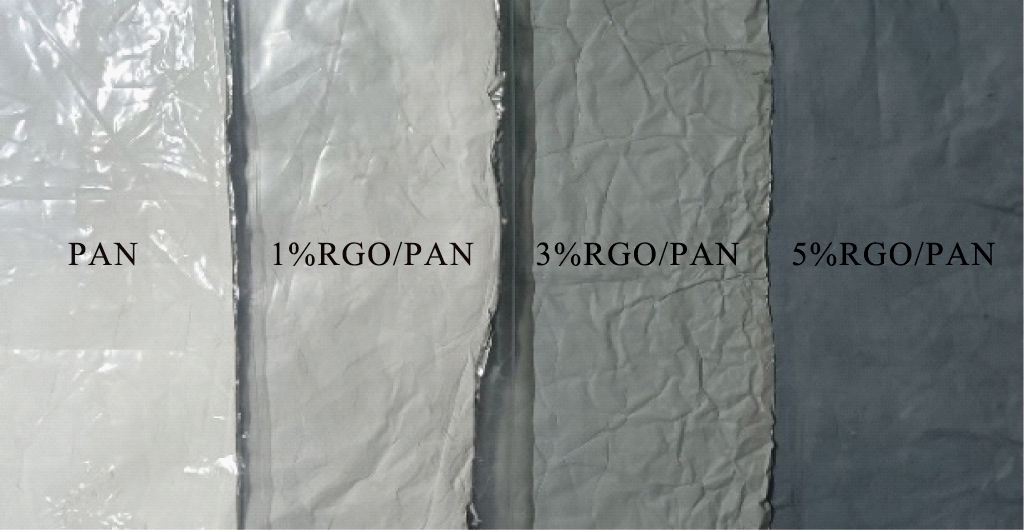

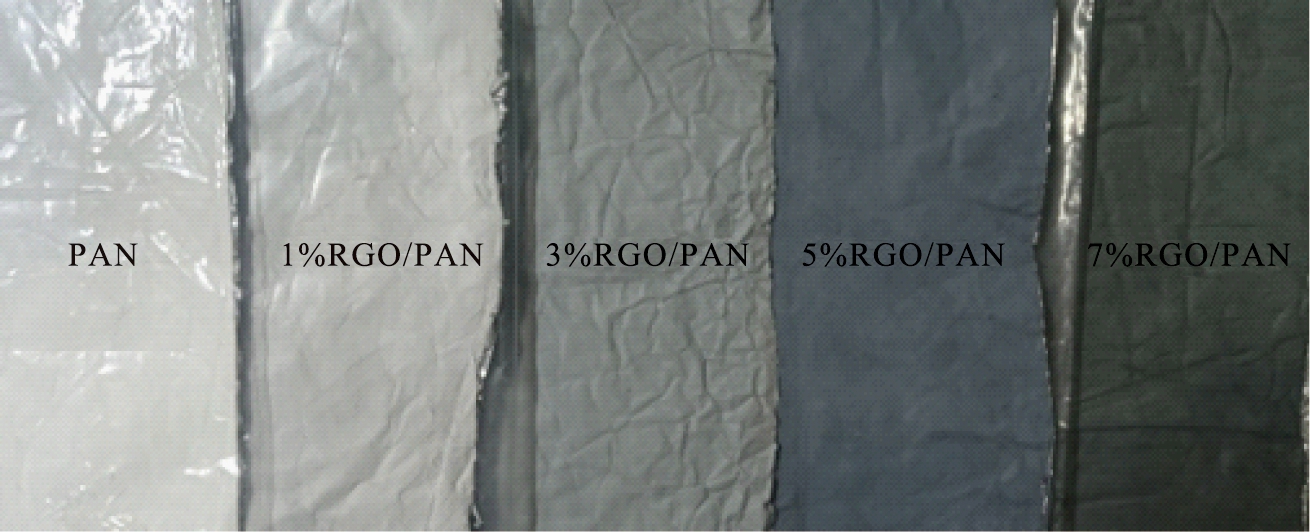

在上述实验基础上进一步探究石墨烯添加量对复合薄膜结构的影响,选择RGO为研究对象,将石墨烯固含量分别为1%、3%、5%的RGO-PAN-DMF纺丝前驱体溶液静电纺成膜,纺丝后复合薄膜如图4所示。由图可见,随着石墨烯含量的增加,产物纤维膜的颜色逐渐变深,可见石墨烯在纤维丝上的附着率、包裹率增加,显示出该制备方法是一种有效的制备石墨烯-PAN纳米纤维复合薄膜的方法。

图4 不同含量RGO复合薄膜外观对比

Fig.4 Comparison of appearance of RGO composite films with different contents

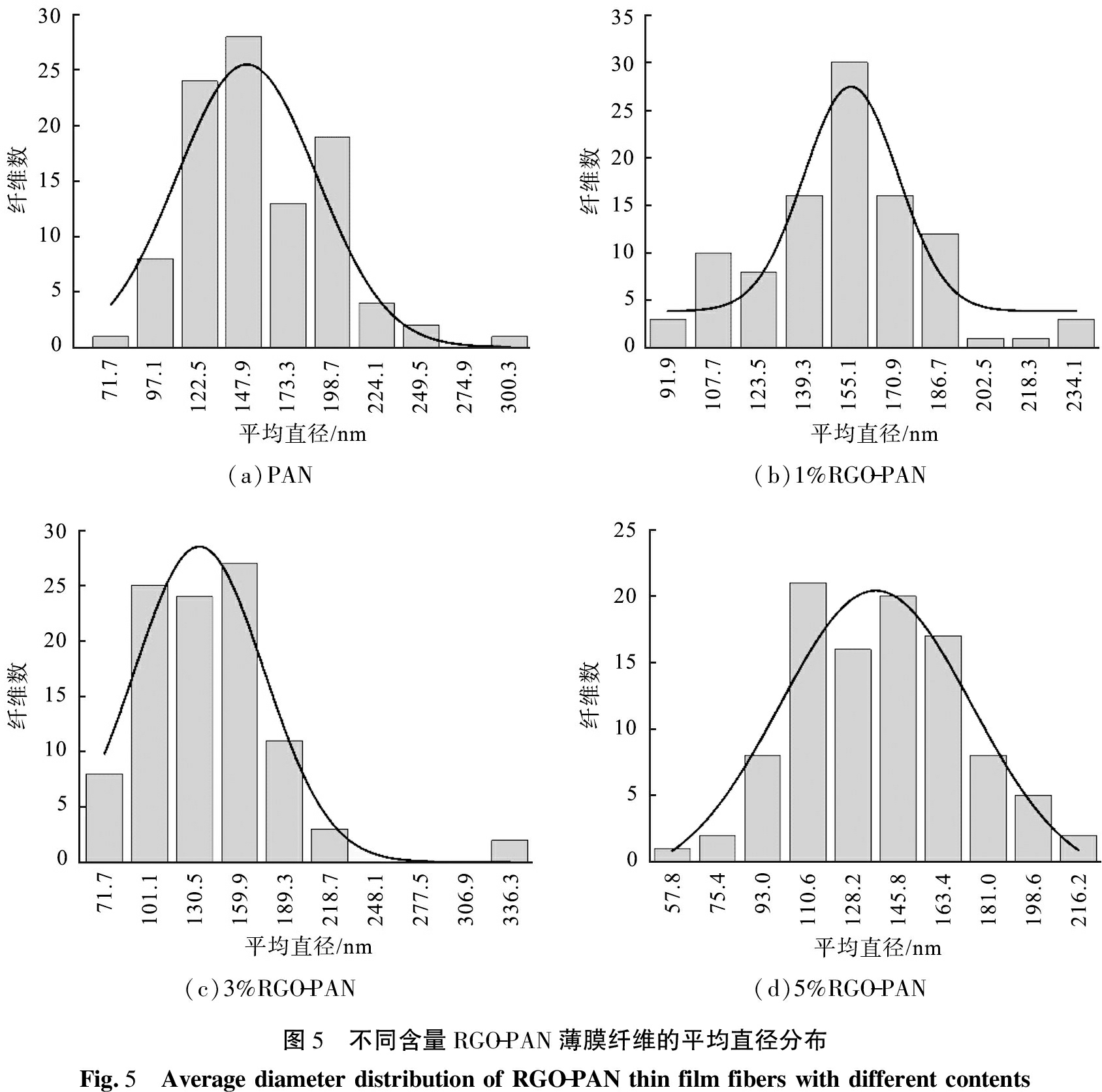

对复合薄膜进行SEM表征,再利用 Nano Measurer 软件对SEM结果进行纳米纤维直径表征,结果如图5所示。从图5(a)中可以看出纯PAN薄膜的纤维直径较大且分布较宽,超过80%的纤维直径集中在125~200 nm区间;随着RGO含量的增加,小直径纳米纤维占比逐渐增加,当RGO含量3%时,直径100 nm左右的纤维占比达到25%,超过80%的纤维直径集中在50~170 nm区间,如图5(b)—(d)所示;RGO含量进一步增加到5%时,纤维直径在60~100 nm区间的数量比增加到11%,超过80%的纤维直径集中在50~160 nm区间,说明通过增加纺丝前驱体溶液中RGO含量可以有效减小纤维丝的直径。

(a)3%RGO-PAN表面(b)5%RGO-PAN表面(c)3%GO-PAN表面(d)5%GO-PAN表面(e)3%MG-PAN表面(f)5%MG-PAN表面(g)3%MG-PAN截面(h)3%MG-PAN截面图3 RGO、 GO、 MG石墨烯电纺复合薄膜SEM图像Fig.3 SEM images of RGO, GO and MG graphene electrospun composite films

统计3个样品纤维直径平均值的下降幅度,RGO含量为1%、3%、5% 的RGO-PAN样品相对于纯PAN纤维平均直径的下降幅度分别为1.9%、11.5%、18.6%,也说明了RGO含量增加对产物纤维直径的减小有促进作用。

(a)PAN(b)1%RGO-PAN(c)3%RGO-PAN(d)5%RGO-PAN图5 不同含量RGO-PAN薄膜纤维的平均直径分布Fig.5 Average diameter distribution of RGO-PAN thin film fibers with different contents

由于“弯曲扰动”现象[20-24],在静电纺丝过程中,纺丝前驱体溶液射流在高压电场作用下发生弯曲扰动,射流沿螺旋轨迹运动并发生多次分级。相较于纯PAN纤维的平直取向,添加了石墨烯的复合薄膜纳米纤维在石墨烯片层附近呈微小弯曲状态,对石墨烯片层进行包裹。随着石墨烯含量的增加,对纺丝前驱体溶液射流的扰动加剧,石墨烯片层在纳米纤维上的分布更加密集,对纤维直径的减小效果更好。

2.3 改进工艺对复合薄膜结构的影响

加入石墨烯的片径越小、片层数量越少、含量越多,越有利于石墨烯静电纺复合薄膜纳米纤维直径的变小。石墨烯不亲水也不亲油,难以长时间稳定分散在纺丝前驱体溶液中。为了增加石墨烯粉末在前驱体溶液中的含量,减少在前驱体溶液中的团聚现象,改进了前驱体溶液的制备工艺:在上述工艺基础上,将添加石墨烯粉末的前驱体溶液在磁力搅拌后增加3次超声破碎过程,使得溶液中石墨烯粉末的片径更小,形成的前驱体溶液更加均匀。利用改进后的工艺,制备得到了RGO固含量为7%的纺丝前驱体溶液,石墨烯分散液的质量浓度达到9 g/L,通过静电纺丝得到了石墨烯片径减小、含量提升的7%RGO-PAN复合薄膜。

图6所示为不同含量RGO复合薄膜样品的外观对比。从图中可见,RGO的含量为7%的静电纺纳米纤维膜的颜色进一步加深,说明薄膜中RGO的含量的确得到了提升。

图6 不同含量RGO复合薄膜外观对比

Fig.6 Comparison of appearance of RGO composite films with different contents

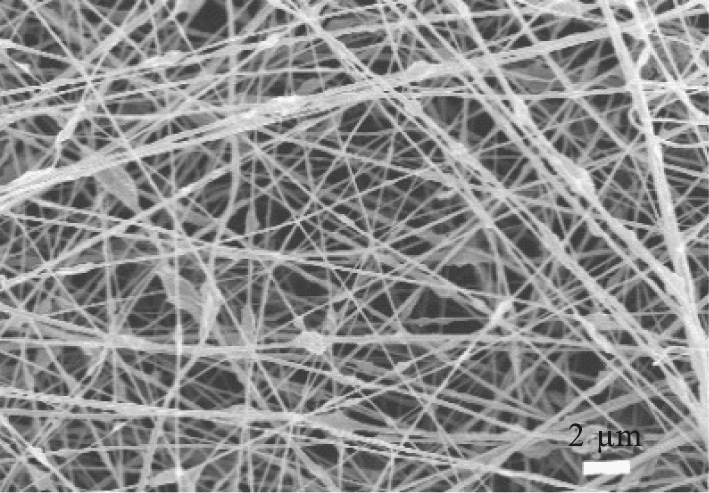

对7% RGO-PAN复合薄膜进行SEM表征,结果如图7所示。7% RGO-PAN的静电纺复合薄膜上的PAN纳米纤维不再均匀光滑,出现大量边缘不规则、大小不一的节点,可认定为包裹着大量粒径为1 μm左右的石墨烯片层,PAN纳米纤维对石墨烯片层的整体包覆率大大提升。

图7 7% RGO-PAN电纺复合薄膜的SEM图像

Fig.7 SEM image of 7% RGO-PAN electrospinning composite film

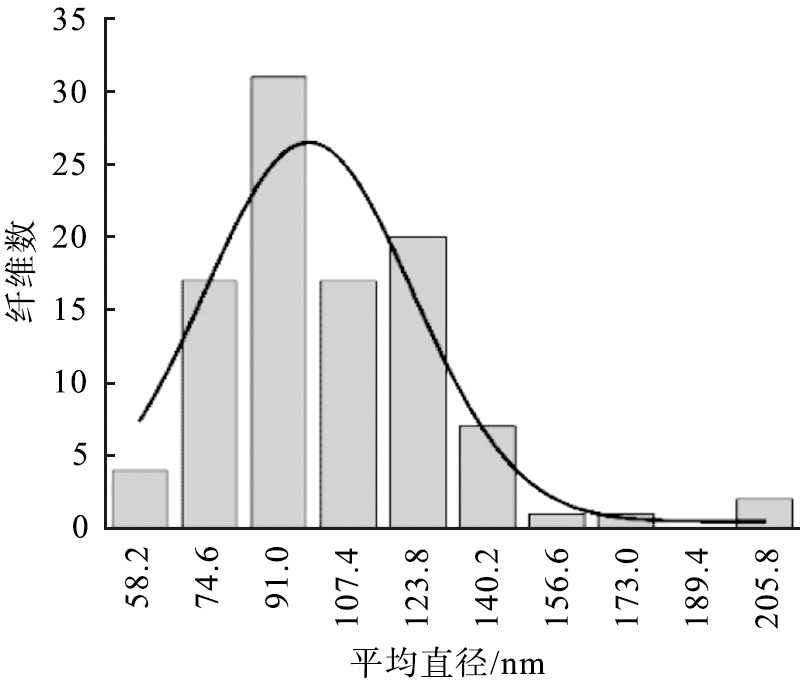

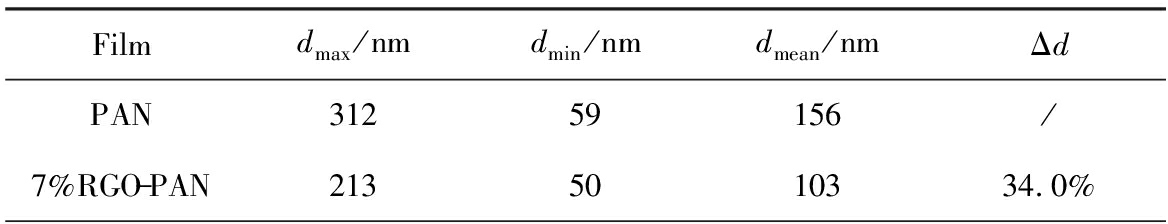

对7% RGO-PAN静电纺复合薄膜的纤维直径进行分析,如图8所示。由图可以看出,当复合薄膜中RGO含量占到7%时,与含量1%、3%、5%的相比,直径>150 nm的纳米纤维数量降至5%,直径<100 nm的纳米纤维进一步增加至50%,与纯PAN纳米纤维相比,纤维平均直径下降幅度为34.0%,远大于RGO含量5%时的下降幅度18.6%(见表2)。说明工艺改进后含量提升、整体片径减小的石墨烯粉末对纳米纤维直径的减小作用更加显著,直径减小的可能原因是层状RGO在静电纺丝过程中导致纺丝射流不稳定,增强了射流在高压电场中的拉伸。

图8 7% RGO-PAN薄膜纤维的直径分布

Fig.8 Diameter distribution of 7% RGO-PAN thin film fibers

表2 7% RGO-PAN复合薄膜纤维直径

Tab.2 7% RGO-PAN composite film fiber diameter

Filmdmax/nmdmin/nmdmean/nmΔdPAN31259156/7%RGO-PAN2135010334.0%

3 结论

为了降低PAN纳米纤维薄膜的纤维直径,提升其力学性能和过滤性能,建立了掺杂石墨烯粉末的PAN纳米纤维复合薄膜制备方法,研究了掺杂石墨烯种类和含量对复合薄膜微观形貌特征的影响。

1)基于静电纺丝法,通过在纺丝前驱体溶液中添加不同种类及含量的石墨烯粉末,得到不同种类及含量的石墨烯复合薄膜样品,实现静电纺石墨烯复合薄膜的可控制备。

2)纺丝前驱体溶液中的石墨烯的片径越小,片层数量越少,在前驱溶液中的含量越高,越有利于纺丝过程中石墨烯片层与PAN纤维相互包裹,有效降低纳米纤维的平均直径。

3)通过改进纺丝前驱液制备工艺,进一步减小石墨烯的整体片径,可提升石墨烯在纺丝前驱体溶液中的含量,进一步提升石墨烯片层在PAN纳米纤维上的包覆率、附着率,大幅降低PAN纳米纤维的平均直径。

[1]侯从聪.静电纺丝制备碳纳米管/聚合物复合纳米纤维的研究进展[J].机械工程与自动化, 2022(1): 212-219.

[2]陈明伊, 陈柔羲, 朱健, 等.静电纺丝技术工业化研究进展[J].高科技纤维与应用, 2020, 45(6): 53-64.

[3]LI T, SUN M, WU S.State-of-the-art review of electrospun gelatin-based nanofiber dressings for wound healing applications[J].Nanomaterials, 2022, 12(5): 784.

[4]DOU Y, ZHANG W J, KAISER A.Electrospinning of metal-organic frameworks for energy and environmental applications[J].Advanced Science, 2020, 7(3):1902590.

[5]CHEN S X, LI R Q, LI X R, et al.Electrospinning: an enabling nanotechnology platform for drug delivery and regenerative medicine[J].Advanced Drug Delivery Reviews, 2018, 132:188-213.

[6]颜琨, 王琛, 王亮, 等.静电纺PAN/SiO2纳米纤维膜的制备及其过滤性能[J].西安工程大学学报, 2020, 34(1):8.

[7]郭岭岭, 林洪芹, 陆振乾, 等.静电纺PAN/竹炭粉纳米纤维膜及其过滤性能[J].国际纺织导报, 2019, 47(8): 4.

[8]TANG Z, SHEN S, ZHUANG J, et al.Noble metal promoted three dimensional macroassembly of single layered graphene oxide[J].Angewandte Chemie-International Edition, 2010, 49(27): 4603-4607.

[9]ABDEL-MOTTALEB M M, MOHAMED A, KARIM S A, et al.Preparation, characterization, and mechanical properties of polyacrylonitrile(PAN)/graphene oxide(GO)nanofibers[J].Mechanics of Composite Materials & Structures, 2020, 27(4):346-351.

[10]LU Y, ZHANG W, WANG M, et al.Fabrication of GO/PAN nanofiber membrane grafted with chitosan as efficient adsorbent for dye removal[J].Journal of Polymers and the Environment, 2022, 30(7): 2943-2954.

[11]LI J, ZHANG D Z, JIANG X, et al.Nest-like multilevel structured graphene oxide-on-polyacrylonitrile membranes for highly efficient filtra tion of ultrafine particles[J].Journal of Materiomics, 2019(3): 422-427.

[12]刘杰, 王莹, 马赛, 等.静电纺聚丙烯腈纳米纤维晶态结构及取向的形成[J].高分子学报, 2012(12): 1389-1398.

[13]孙亮, 王珺, 韩平畴.基于AFM的PCL纳米纤维动力学实验和尺寸效应研究[J].工程力学, 2009, 26(8): 228-232.

[14]SHIM I B, KOUH T.Effects of electrospinning nozzle size and voltage on polyvinylpyrrolidone fiber structure formation[J].New Physics Sae Mulli, 2020, 70(6): 531-534.

[15]CAI J Z, CUO-LEBANC C, NARAGHI M.Nanomechanical tests on continuous near-field electrospun PAN nanofibers reveal abnormal mechanical and morphology size effects[J].Polymer, 2021, 237: 124341.

[16]STÉPHANE, CUENOT, CHRISTIAN, et al.Surface tension effect on the mechanical properties of nanomaterials measured by atomic force microscopy[J].Physical Review B, 2004, 69(16): 55-59.

[17]孙亮.一维纳米结构力学性能尺寸效应的实验及理论研究[D].上海:复旦大学, 2008.

[18]吴薇, 陈思, 郭虹.空气过滤用静电纺PAN纳米纤维膜的制备及性能研究[J].国际纺织导报, 2019, 47(5): 8.

[19]蒙冉菊, 王铁军, 翁浦莹, 等.静电纺丝工艺参数对SS/PEO纳米纤维形貌及直径的影响[J].丝绸, 2018, 55(12): 37-42.

[20]IKUO U, KENYA U, YASUTADA N, et al.Direct observation and quantitative analysis of the fiber formation process during electrospinning by a high-speed camera[J].Industrial & Engineering Chemistry Research, 2018, 57: 12122-12126.

[21]CHEN S, LI R, LI X, et al.Electrospinning: an enabling nanotechnology platform for drug delivery and regenerative medicine[J].Advanced Drug Delivery Reviews, 2018, 132: 188-213.

[22]CHEN P, ZHOU Q, WANG J, et al.Effect of magnetic lens on the electrospinning whipping instability, fiber diameter and its distribution[J].Textile Research Journal, 2022, 92(9/10): 1631-1642.

[23]ZHOU Q, BAO M, YUAN H, et al.Implication of stable jet length in electrospinning for collecting well-aligned ultrafine PLLA fibers[J].Polymer, 2013(54): 6867-6876.

[24]MOON S, JONES M S, SEO E, et al.3D jet writing of mechanically actuated tandem scaffolds[J].Science Advances, 2021, 7(16): 1-8.