直径在7.07 μm以下的粉尘颗粒被称为呼吸性粉尘(以下简称为呼吸尘)。2021年全国报告新发职业性尘肺病病例人数为11 809例,占职业病新发总数的74.65%[1]。尘肺病发生的主要原因之一是吸入的呼吸尘过多,由此可知对呼吸尘浓度的监测尤为重要。为了精确测量呼吸尘浓度,需设计出满足呼吸尘采样的采样器。为了解决传统惯性分离中颗粒物直接冲撞到分离板上所造成的颗粒破碎、反弹等问题,虚拟冲击式分离技术采用中间收集腔替代了冲击分离板,利用惯性进行不同直径颗粒的分离。

国内外针对虚拟冲击式呼吸尘采样的文章较少,多数为气溶胶的采样[2-4]。Chang等[5]研究了狭缝虚拟冲击器内部粒子的轨迹和狭缝形状对内部流场的影响,得出狭缝喷嘴可以有效减少喷嘴内壁上的颗粒损失,而弧形喷嘴可以推迟颗粒穿越,减少粗颗粒的内部损失;Lim等[6]设计了一种采用5个多缝喷嘴的虚拟冲击器,在体积流量为170 L/min的情况下,大规模捕获气溶胶颗粒,减少了壁面损失;蒋靖坤等[7]提出双级的虚拟撞击器,适用于PM10和PM2.5的采样,设计为可拆卸方式,便于安装滤膜和滤筒,用于不同浓度的烟尘测量;Muhammad等[8]提出了双分区水平入口,分别提供气溶胶和清洁空气,从而提高虚拟冲击器的收集效率,减少了壁面损失;陈思敏等[9]研究发现随着叶片出口角度的减小,静压会增大,使分离效率得到提高;马弢等[10]设计了一种新型的狭缝喷嘴虚拟冲击器,使切割粒径在达到0.2~0.4 μm的同时降低壁面损失,提高采样浓度;谢双[11]根据虚拟冲击技术,设计了一种基于虚拟冲击原理的呼吸尘采样器,呼吸尘的采样标准差为3%,下文简称模型1;刘丹丹等[12]针对主弱流通道壁面的形状进行凹形以及凸型的改进,仿真模拟后的结果与BMRC曲线进行对比分析,得出凸型结构的分离效果最好,标准差达到了2.65%,下文简称模型2。

笔者考虑分离精度不足的情况,针对模型2提出结构上的改进,对喷嘴尾部的角度、外壁面顶点的角度以及喷嘴至收集腔的距离进行改变,增大分离腔的内部空间,使气体在腔内充分流动,以达到更好的分离效果,并通过有限元软件ANSYS Fluent模拟仿真进行结构寻优以及验证其有效性。

1 理论介绍

1.1 虚拟冲击技术的分离原理

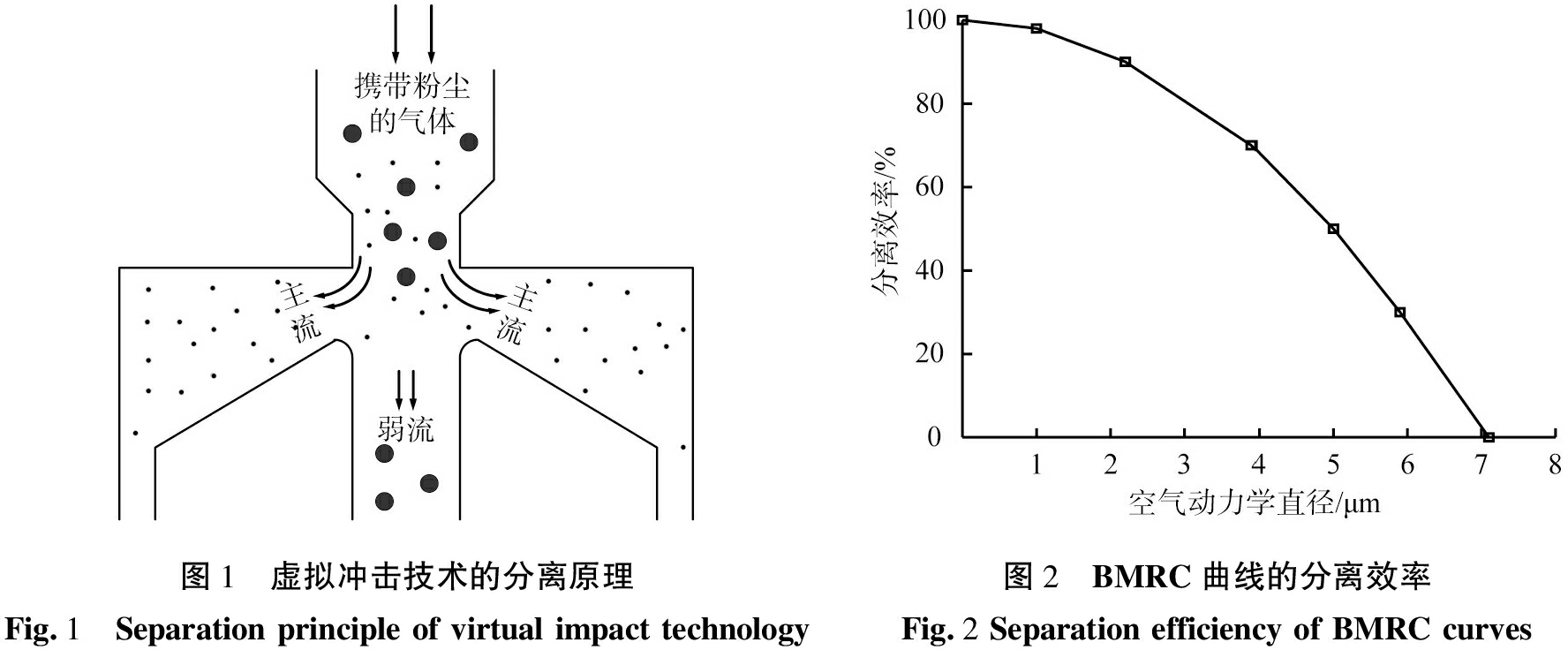

当气流经过加速喷嘴后,进入分离腔内的速度提升,气流被分成2大部分:第1部分发生大角度的变向,从两侧腔内流出,这部分约占总气流的90%,被称作为主流;第2部分由于惯性较大,无法进行变向的操作,从收集腔中心流出,这部分约占总气流的10%,被称作为弱流[13],故此,在分离的颗粒物中,大粒径粒子不容易变向而随弱流流出,小粒径粒子容易变化则随主流流出至下一级。虚拟冲击技术的分离原理如图1所示。

1.2 呼吸性粉尘分离标准

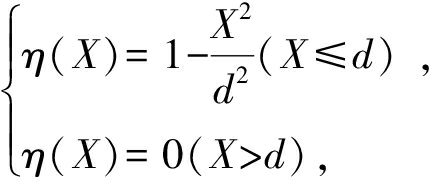

目前,我国的呼吸尘分离标准是根据《呼吸性粉尘测量仪采样效能测定方法》(MT 394—1995)中所作出的规定,采用由英国医学研究委员会(British medical research council,BMRC)所制定的BMRC分离曲线,若呼吸尘采样分离的效率误差小于5%,则满足于我国规定的标准。BMRC曲线的分离效率如图2所示。

图1 虚拟冲击技术的分离原理Fig.1 Separation principle of virtual impact technology图2 BMRC曲线的分离效率Fig.2 Separation efficiency of BMRC curves

BMRC曲线分离效率的计算公式为

(1)

式中:η为分离效率,%;X为采样粒子的直径,μm;d为颗粒粒径,μm,本文d取为7.07 μm。

2 模型的建立及边界条件

2.1 几何模型的建立

切割效率为50%时的切割粒径d50=5.0 μm,对应斯托克斯数St50,如式(2)所示

(2)

式中:ρp为粉尘密度,kg/m3;μ为空气动力黏度,标准大气压下为1.8×10-5 Pa·s;D1为加速喷嘴直径,m;Cu为坎宁汉修正系数,当颗粒物的粒径大于1 μm时,一般取1;u为加速喷嘴处的速度,m/s,如式(3)所示

(3)

式中,Q为顶部入口的流量,L/min。

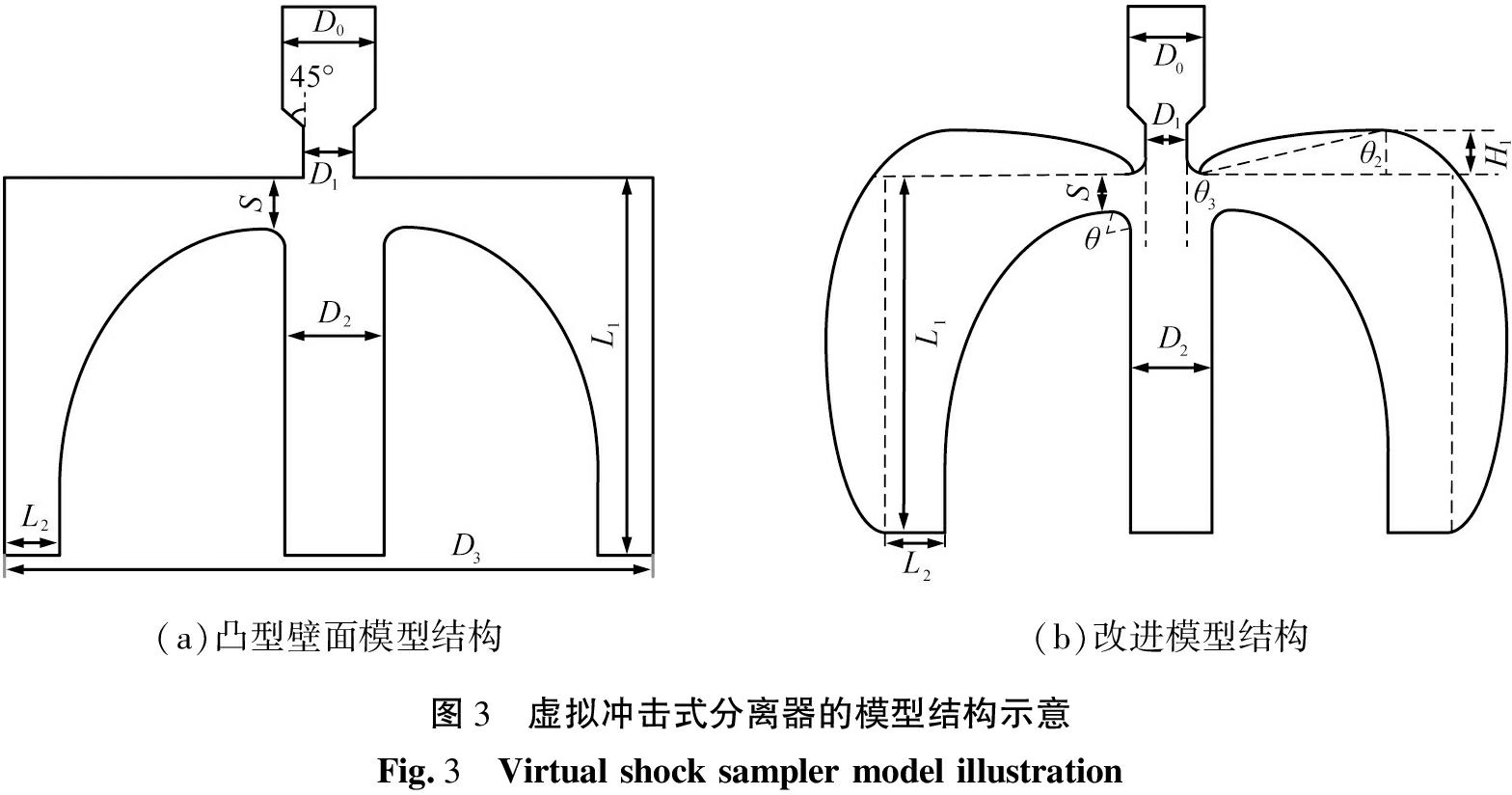

在现有分离精度较高的凸型壁面虚拟冲击技术分离器的结构上,将其外壁面设计成为曲线型。这样有2种好处:一是为了增加内部收集腔的空间,使内部湍流充分流动,再结合喷嘴角度改变对射入粒子浓度分布的影响[14-16],提高颗粒的分离效率;二是利用的康达效应中的壁面射流[17-18],沿着壁面喷射的剪切层流动,它提供的动量具有很强的附壁效应[19-20],特别是沿凸壁面射流,使壁面处压强小于射流外侧的压强,从而产生康达效应,提高分离的准确度,让误差变得更小。

从3个方面改变设计参数:一是加速喷嘴尾部的角度θ3;二是外壁面顶点的角度θ2;三是喷嘴至收集腔的距离与加速喷嘴直径的比例S/D1。通过研究3个参数对分离效率的影响,并选择出合适的结构参数,使分离标准差进一步提高。

凸型壁面的模型结构如图3(a)所示,改进的模型结构如图3(b)所示。

(a)凸型壁面模型结构(b)改进模型结构图3 虚拟冲击式分离器的模型结构示意Fig.3 Virtual shock sampler model illustration

2.2 模型基本参数

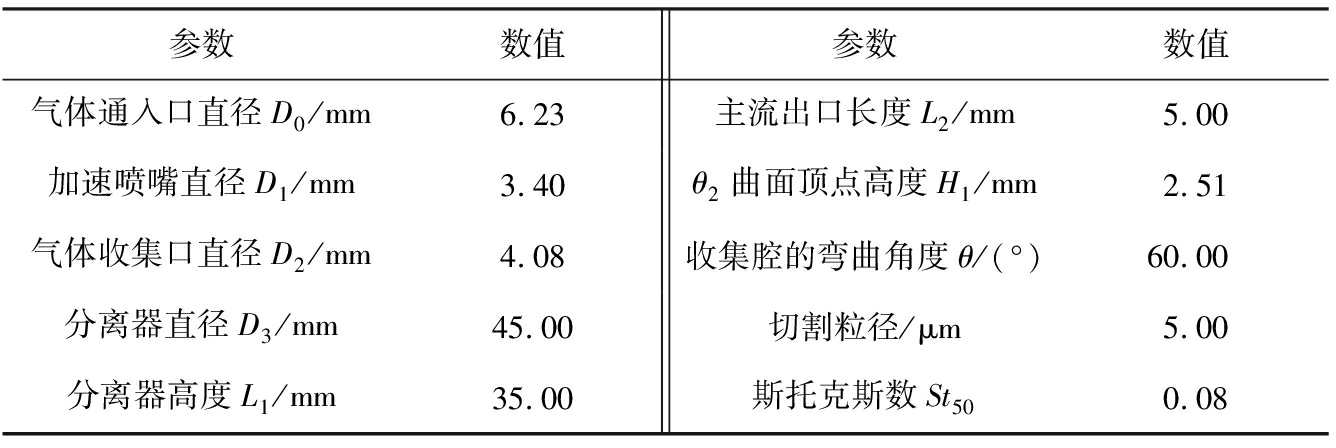

虚拟冲击式采样分离器的其他基本参数如表1所示。

表1 虚拟冲击分离器的其他基本参数

Tab.1 Other basic parameters of virtual shock separator

参数数值参数数值气体通入口直径D0/mm6.23主流出口长度L2/mm5.00加速喷嘴直径D1/mm3.40θ2曲面顶点高度H1/mm2.51气体收集口直径D2/mm4.08收集腔的弯曲角度θ/(°)60.00 分离器直径D3/mm45.00切割粒径/μm5.00分离器高度L1/mm35.00斯托克斯数St500.08

2.3 数值模拟条件

1)计算条件

使用有限元软件ANSYS Fluent,采用3D维度。软件计算使用的求解器类型为压力基求解器,在湍流模型中选择Realizable k-ε湍流模型,对旋转、回流、分离等现象比标准模型要有更好的预测效果,并使用压力更大的尺度化壁面。采用DPM离散相模型以及随机轨道模型进行颗粒相的追踪。使用的计算方法为耦合计算,全隐式耦合计算相比于SIMPLEC半隐式计算的优势在于耦合的鲁棒性好以及会用更少的迭代实现收敛,更适合于稳态计算以及有回流漩涡的计算模型。

2)边界条件

流体进口采用速度入口,主流与弱流出口采用自由流出出口,分别占比为90%和10%,并对主流出口颗粒设置为Trap模式,使用无滑移边界。模拟时间为10 min,射入体积流量为2.85 L/min,采样颗粒密度为1 225 kg/m3,空气密度为1.225 kg/m3,粉尘射入质量浓度为200 mg/m3,加速喷嘴顶部的垂直射入速度u为3 m/s。

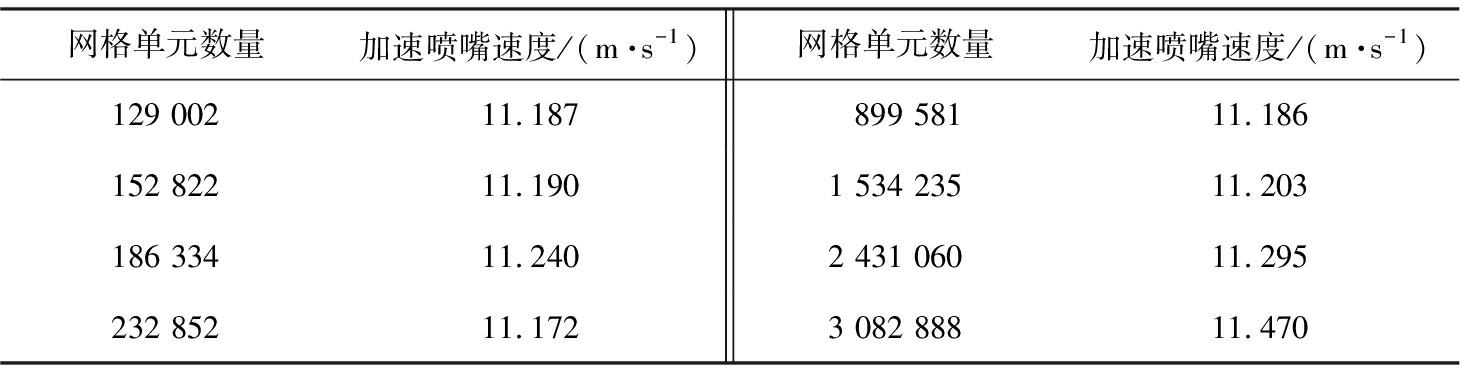

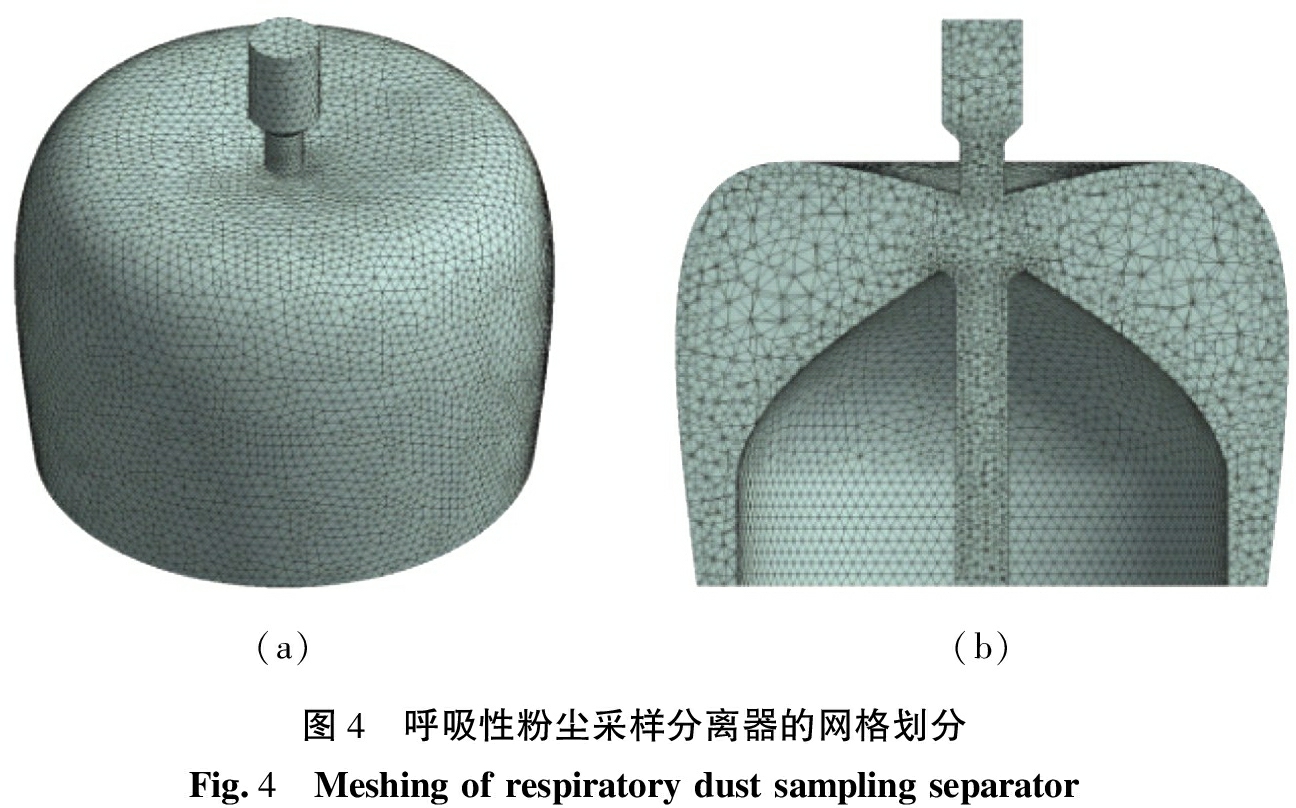

3)网格无关性验证

从理论上来说,网格数量越多,计算精度越高,但是计算成本和计算量也会增大,造成计算机浮点运算中舍入误差的影响增大。综合考虑计算的经济性和精确度,选择合理的网格数量。

由表2可知,随着网格数量的增加,加速喷嘴速度的变化范围在±5 %,满足变化范围,并且百万数量网格内速度较高的是11.240 m/s,所以为了节省计算成本,采用四面体网格划分,最终网格数量定为186 334。其中采样分离器的网格划分如图4所示。

表2 网格无关性验证

Tab.2 Grid independence verification

网格单元数量加速喷嘴速度/(m·s-1)网格单元数量加速喷嘴速度/(m·s-1)129 00211.187899 58111.186152 82211.1901 534 23511.203186 33411.2402 431 06011.295232 85211.1723 082 88811.470

(a)(b)图4 呼吸性粉尘采样分离器的网格划分Fig.4 Meshing of respiratory dust sampling separator

3 结果与讨论

由于3种因素均可以影响最终的分离效果,现将初始参数分别设置为:加速喷嘴尾部的角度θ3为0°,外壁面顶点的角度θ2为5°,喷嘴至收集腔的距离与加速喷嘴直径的比例S/D1为1.6。逐步增加因素的改变量,采用序贯试验法和顺序试验分析法,在单一参数改变后,保持此参数不变,改变另一参数,即后续实验根据之前的实验结果进一步分析优化,直至最佳分离结果的出现,借此逐步获得加速喷嘴尾部的角度、外壁面顶点到加速喷嘴尾部的角度和喷嘴至收集腔的距离与加速喷嘴直径的比例。

下文中粒径为2.2 μm粒子的分离效率为η1,粒径为3.9 μm粒子的分离效率为η2,粒径为5.0 μm粒子的分离效率为η3,粒径为5.9 μm粒子的分离效率为η4,粒径为7.1 μm粒子的分离效率为η5。

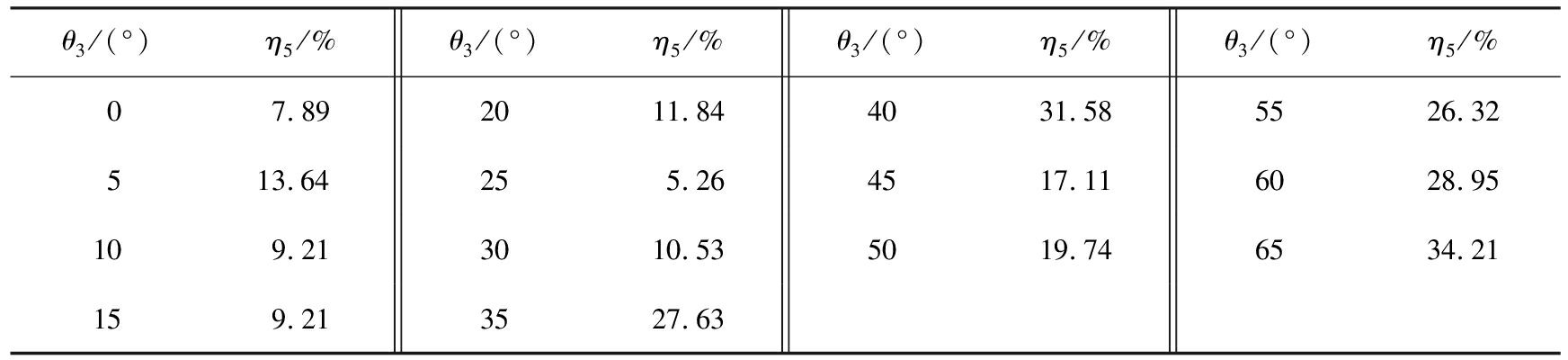

3.1 加速喷嘴尾部的角度θ3

加速喷嘴尾部的角度从0°开始变化,每次增加5°,数据结果如表3所示。

表3 θ3每次增加5 °后η5的变化

Tab.3 θ3 Changes in η5 after each increase of 5 °

θ3/(°)η5/%θ3/(°)η5/%θ3/(°)η5/%θ3/(°)η5/%07.892011.844031.585526.32513.64 255.264517.116028.95109.213010.535019.746534.21159.213527.63

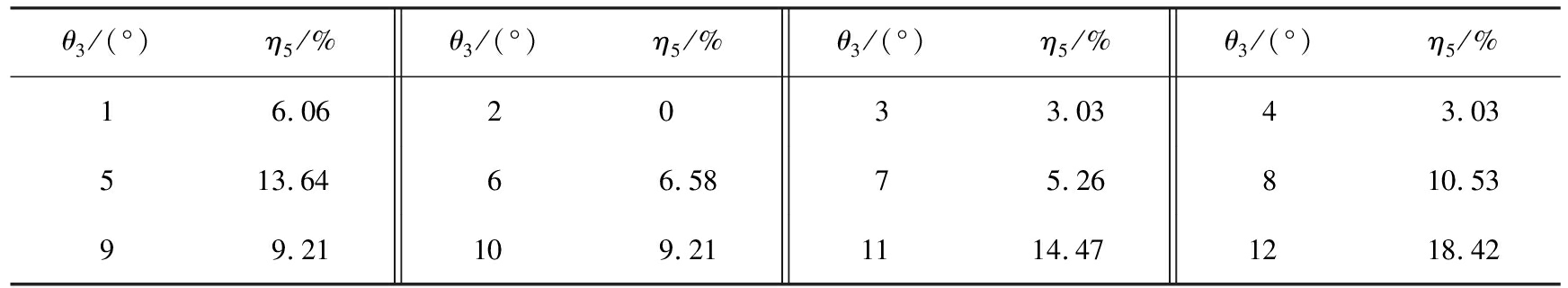

在喷嘴尾部角度增加到35°时,由表3可知,角度越大,粒径为7.1 μm粒子的数量会逐渐增多,从而影响分离效率。对于粒径为7.1 μm粒子来说,由于误差精度是在+5%以内,调节范围较小,难以捕捉调整。所以我们选择分离效率在10%以下的数据结果作为下一步进行试验的区间值,即区间值为0~25°。下一步仿真的捕获结果如表4所示。

表4 θ3每次增加1°后η5的变化

Tab.4 θ3 Changes in η5 after each increase of 1°

θ3/(°)η5/%θ3/(°)η5/%θ3/(°)η5/%θ3/(°)η5/%16.0620 33.0343.03513.64 66.5875.26810.5399.2110 9.2111 14.47 12 18.42

由表4可知,喷嘴尾部角度增加到10°之后,粒径为7.1 μm粒子被捕捉的数量会逐渐增加,不符合BMRC标准曲线的要求。当角度分别为2°、3°和4°时,粒径为7.1 μm粒子满足BMRC曲线的分离要求,故此选用角度为2°、3°和4°,进行下一步的计算。

3.2 外壁面顶点的角度θ2

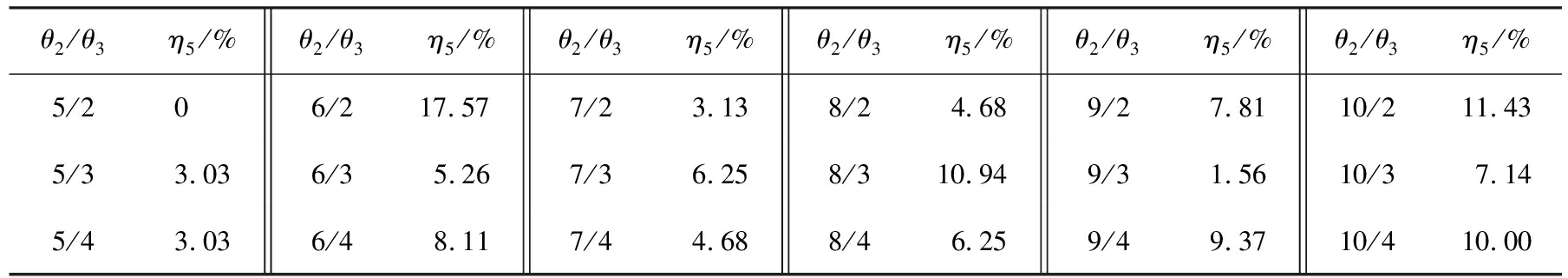

表5所示为外壁角度改变情况。

表5 外壁面角度改变

Tab.5 Outer wall angle change

θ2/θ3η5/%θ2/θ3η5/%θ2/θ3η5/%θ2/θ3η5/%θ2/θ3η5/%θ2/θ3η5/%5/20 6/217.57 7/23.138/24.689/27.8110/211.435/33.036/35.267/36.258/310.94 9/31.5610/37.145/43.036/48.117/44.688/46.259/49.3710/410.00

由表5可知,角度θ2不应超过10°。而不再进行角度扩大的原因为:当角度超过9°以后,收集腔内剪切掉的空间比上方曲线弧度新增加的空间更大,致使收集腔内部的流动区域变的更加狭窄,不利于内部湍流的充分流动,从而导致颗粒物无法充分的分离,分离误差偏离较大。所以角度改变的范围确定为5~10°。其中外壁面顶点的角度与加速喷嘴尾部的角度比值为θ2/θ3。

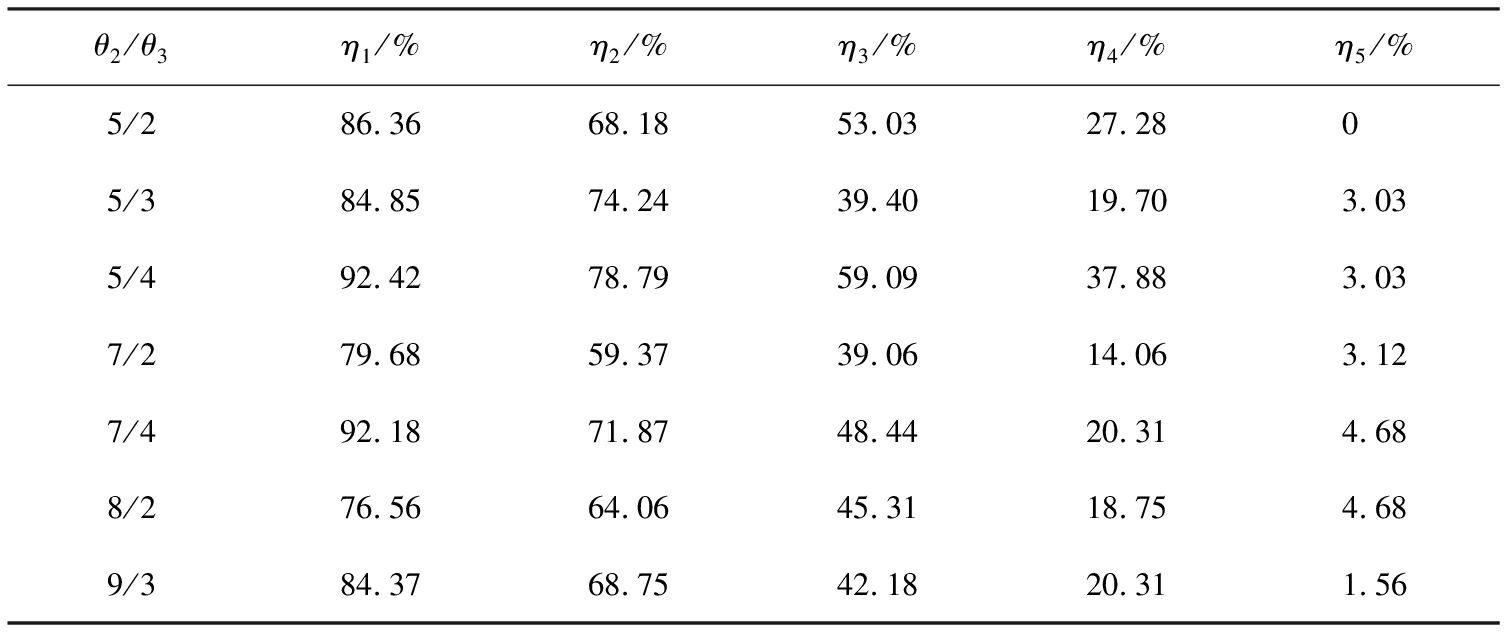

为满足7.1 μm粒子的分离效率,选出如表6所示7种满足BMRC曲线分离要求的模型,计算不同直径粒子的分离效率。通过仿真后得到,当θ2/θ3的比例为5/2和7/4时,颗粒的分离效率满足BMRC曲线中4种粒子的要求,下文将其称作模型3和模型4。

表6 7种模型的各粒径分离效率

Tab.6 Separation efficiency of each particle size of seven models

θ2/θ3η1/%η2/%η3/%η4/%η5/%5/286.3668.1853.0327.280 5/384.8574.2439.4019.703.035/492.4278.7959.0937.883.037/279.6859.3739.0614.063.127/492.1871.8748.4420.314.688/276.5664.0645.3118.754.689/384.3768.7542.1820.311.56

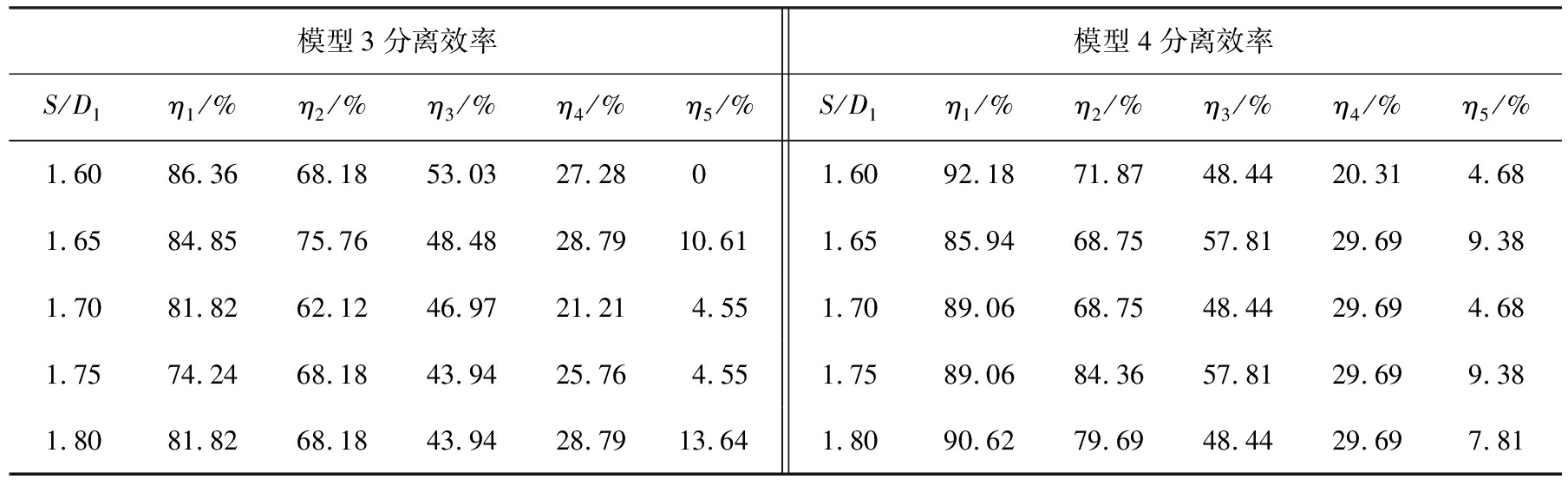

3.3 喷嘴距收口的距离与加速喷嘴直径的比值S/D1

根据文献中的理论值[21],喷嘴至收集腔的距离与加速喷嘴直径的比值S/D1的变化范围为1.2~1.8,由于扩大了喷嘴至收集腔的距离,收集腔内的粒子捕捉数量会有一定程度上的增加,以此来调整模型3和模型4中没有满足要求的粒子数量,所以S/D1从1.6开始增加,分别增加至1.65、1.7、1.75、1.8,平均增加的比例为0.05。模型3和模型4优化以后的分离效率如表7所示。

表7 优化后2种模型的分离效率

Tab.7 Optimizes the separation efficiency of the latter two models

模型3分离效率S/D1η1/%η2/%η3/%η4/%η5/%模型4分离效率S/D1η1/%η2/%η3/%η4/%η5/%1.6086.3668.1853.0327.280 1.6092.1871.8748.4420.314.681.6584.8575.7648.4828.7910.61 1.6585.9468.7557.8129.699.381.7081.8262.1246.9721.214.551.7089.0668.7548.4429.694.681.7574.2468.1843.9425.764.551.7589.0684.3657.8129.699.381.8081.8268.1843.9428.7913.64 1.8090.6279.6948.4429.697.81

由表7的分离效率结果可知,模型3和模型4中各有1种结构完全满足BMRC曲线的分离效率,2种结构的影响参数分别为:

1)模型3中满足BMRC曲线的结构:加速喷嘴尾部的角度θ3为2°、外壁面顶点的角度θ2为5°和喷嘴至收集腔的距离与加速喷嘴的比例S/D1为1.6。

2)模型4中满足BMRC曲线的结构:加速喷嘴尾部的角度θ3为4°、外壁面顶点的角度θ2为7°和喷嘴至收集腔的距离与加速喷嘴的比例S/D1为1.7。

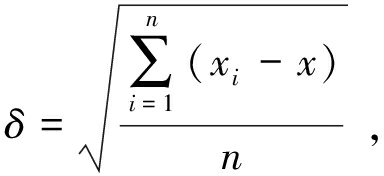

标准差的计算公式为

(4)

式中:δ为标准差,%;xi为粒子的分离效率,%;x为BMRC标准曲线的分离效率,%;n为仿真粒子规格数,本文中将n取为5。

2种模型分别计算出的标准差为:δ1=2.57%和δ2=2.31%,误差范围均在5%的范围内,满足我国分离规定的分离偏差要求。其中模型4的标准差明显更小,相比于凸型壁面的分离标准差提高了12.83%。

模型1~4的分离标准差分别为:3%、2.65%、2.57%和2.31%,比较可知,改进后的结构针对于虚拟冲击技术下呼吸性粉尘的采样分离具有更好的分离效果。

4 结论

1)虚拟冲击式呼吸尘采样分离器外壁面顶点的角度与加速喷嘴尾部角度的比值θ2/θ3为5/2时,粒径为7.1 μm粒子的分离偏差为0,达到理想效果,但其他粒径分离偏差较大;当θ2/θ3为7/4时,粒径为7.1 μm粒子的分离偏差较大,但其他粒径分离偏差均满足要求,且分离偏差均在1.6%以内,更贴合BMRC曲线,提高了呼吸尘中较小颗粒的分离效率。

2)通过有限元ANSYS模拟仿真后,得到优化后的结构为加速喷嘴尾部的角度θ3为4°、外壁面顶点的角度θ2为7°和喷嘴至收集腔的距离与加速喷嘴的比例S/D1为1.7。此结构满足BMRC曲线的分离标准,且标准差为δ2=2.31%,提高了采样分离器12.83%的分离标准差,使计算出的分离效率曲线更贴合于BMRC标准曲线,为虚拟冲击式的采样分离提供进一步的参考。

[1]中华人民共和国国务院新闻办公室.卫健委举行“一切为了人民健康—我们这十年”发布会[EB/OL].(2022-04-25)[2022-06-05].www.scio.gov.cn/xwfbh/gbwxwfbh/xwfbh/wsb/Document/1723771/1723771.htm.

[2]WANG P, YUAN S Q, OPPONG P K, et al.A sheathed virtual impactor-microseparator for improved separation of sub and supercritical sized particles[J].Journal of Aerosol Science, 2022, 164: 105999.

[3]TOMOAKI O, DAIKI S, YOSHIHIRO T, et al.Development of a high-volume simultaneous sampler for fine and coarse particles using virtual impactor and cyclone techniques[J].Asian Journal of Atmospheric Environment, 2018, 12(1): 78-86.

[4]HEO J E, MUHAMMAD Z, PARK D, et al.Effect of horizontal inlet on slit-nozzle virtual impactor performance[J].Journal of Mechanical Science and Technology, 2018, 32(5): 2419-2424.

[5]CHANG P K, HSIAO T C, GUENTER E, et al.Computational fluid dynamics study of the effects of flow and geometry parameters on a linear-slit virtual impactor for sampling and concentrating aerosols[J].Journal of Aerosol Science, 2019, 131: 28-40.

[6]LIM J H, PARK D, YOOK S J.Development of a multi-slit virtual impactor as a high-volume bio-aerosol sampler[J].Separation and Purification Technology, 2020, 250: 117275.

[7]蒋靖坤, 邓建国, 段雷, 等.基于虚拟撞击原理的固定源PM10/PM2.5采样器的研制[J].环境科学, 2014, 35(10): 3639-3643.

[8]MUHAMMAD Z, HEO J E, YOOK S J.Influence of clean air and inlet configuration on the performance of slit nozzle virtual impactor[J].Advanced Powder Technology, 2019, 30(12): 3224-3230.

[9]陈思敏, 孙士荣, 刘振峰, 等.轴流式旋风分离器结构与分离特性数值模拟[J].热能动力工程, 2021, 36(11): 100-106.

[10]马弢, 杨屹, 商洁, 等.某型虚拟冲击器的设计及数值模拟[J].辐射防护, 2021, 41(4): 359-364.

[11]谢双.基于虚拟冲击原理的呼吸性粉尘分离技术和分离器研究[D].重庆:重庆科技学院, 2019.

[12]刘丹丹, 黄鹏升, 李德文, 等.基于凸形壁面的虚拟冲击式呼吸性粉尘采样器研究[J].中国安全生产科学技术, 2022, 18(2): 220-224.

[13]蒋靖坤, 邓建国, 李振, 等.双级虚拟撞击采样器应用于固定污染源PM10和PM2.5排放测量[J].环境科学, 2016, 37(6): 2003-2007.

[14]王佳硕, 齐艺裴, 周子健, 等.基于5种风筒出风角度的粉尘分布[J].煤炭技术, 2021, 40(9): 99-101.

[15]任玲, 袁娜, 林龙沅.多孔喷吹气流偏斜对滤筒清灰性能的影响[J].中国粉体技术, 2021, 27(1): 58-64.

[16]CHEN J H, WILLIAM C, TRACEY A, et al.Effect of angle of attack on the performance of an airborne counterflow virtual impactor[J].Aerosol Science and Technology, 2006, 39(6): 485-491.

[17]周友行, 李昱泽, 徐长锋, 等.海泡石颗粒气固两相射流分级的数值模拟[J].中国粉体技术, 2020, 26(4): 15-20.

[18]SHI C S, LUO D J, ZHU X H.Working characteristics of coiled tubing mechanical friction reducing tool based on coanda effect[J].Journal of Petroleum Science and Engineering, 2022, 212: 110223.

[19]CHUKWUNEKE J, ANIEMENE C, OKOLIE P, et al.Analysis of the dynamics of a freely falling body in a viscous fluid: computational fluid dynamics approach[J].International Journal of Thermofluids, 2022, 14: 100157.

[20]WANG C, ZHANG Y L.Performance enhancement for a dual-chamber owc conceived from side wall effects in narrow flumes[J].Ocean Engineering, 2022, 247: 110552.

[21]BILLY W, CHRISTOPHER P.Development of high efficiency virtual impactors[J].Aerosol Science and Technology, 1988, 9(3): 167-176.