粉煤灰是煤燃烧的副产物。截至2020年我国粉煤灰的产量高达7.81亿t,预计2024年将达到9.25亿t,而综合利用率仅有26%[1]。粉煤灰长期堆积会造成水土污染,再利用的方式主要是制备水泥、耐火砖、建筑填充材料等[2-5]。磷石膏是生产磷酸的废弃物,其中残留的磷、有机物、重金属离子等杂质也会污染周围环境,而目前国内磷石膏的利用率不足40%,大多数用来制备水泥、复合凝胶材料、公路路基填料等[6-9]。

目前已有单独采用粉煤灰或者磷石膏为原料制备陶瓷的研究[10-11],而将二者结合作为原料制备多孔陶瓷的研究尚未见报道。本文中以粉煤灰为原料,磷石膏为发泡剂制备一种低密度、低吸水率、高抗压强度和气孔率较好的多孔陶瓷材料,从而实现固体废弃物的综合利用。

1 实验

1.1 原料

1.1.1 粉煤灰

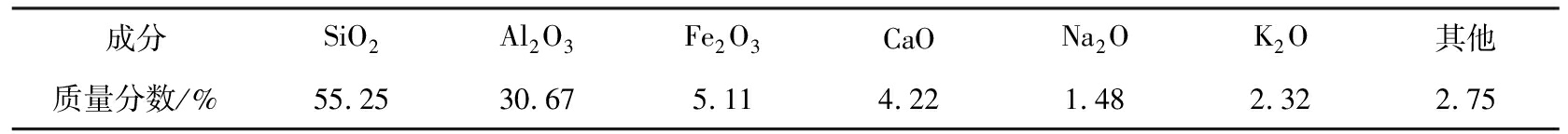

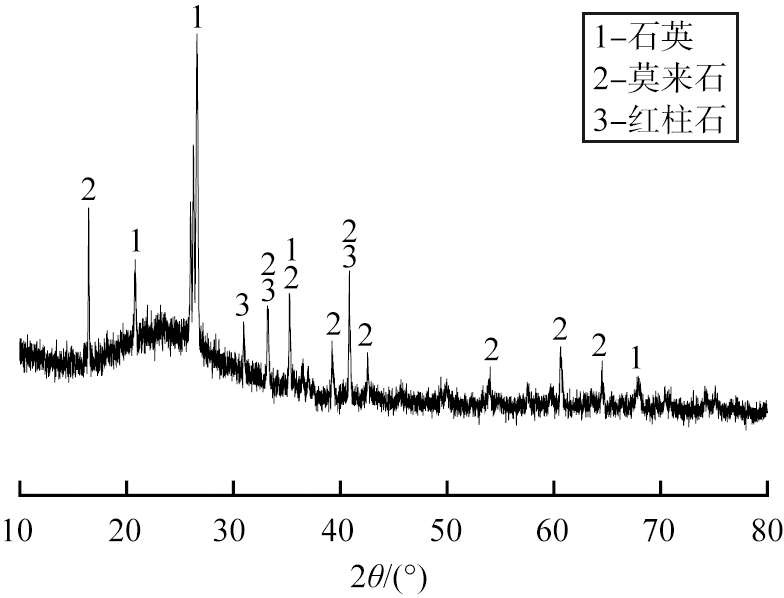

选用四川江电粉煤灰有限公司生产的Ⅰ级粉煤灰,粒度为微米级,化学组分如表1所示。由表可知,粉煤灰的主要化学成分为二氧化硅和氧化铝,二者的总质量分数达85.92%,可以提供制备多孔陶瓷的骨架原料。粉煤灰的X射线衍射图谱(XRD)如图1所示。由图可知,粉煤灰的物相组成主要为石英(SiO2,标准XRD卡片为PDF#46-1045)、莫来石(3Al2O3·2SiO2,PDF#15-0776)、红柱石(Al2SiO5,PDF#38-0471)。

表1 粉煤灰的化学组分

Tab.1 Chemical composition of fly ash

成分SiO2Al2O3Fe2O3CaONa2OK2O其他质量分数/%55.2530.675.114.221.482.322.75

图1 粉煤灰的XRD图谱

Fig.1 XRD pattern of fly ash

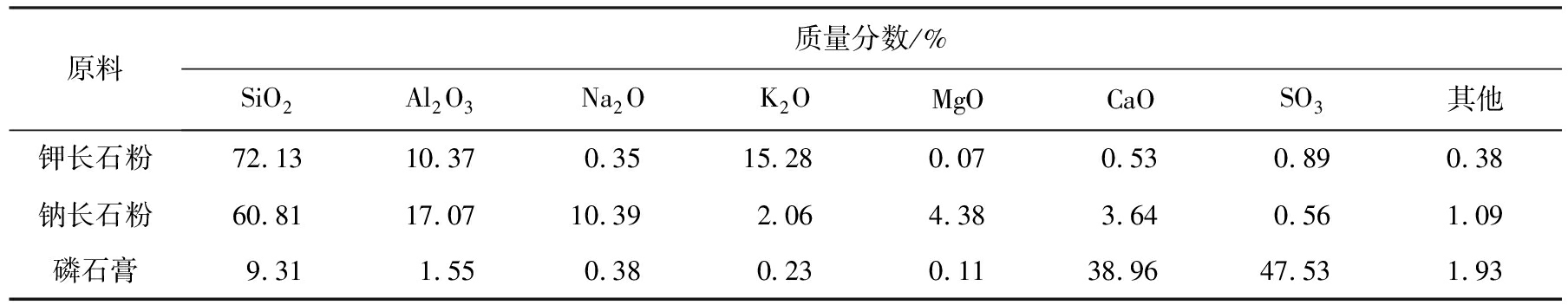

1.1.2 长石粉和磷石膏

钾长石粉和钠长石粉为白色微米级粉末,购自河南恒源新材料有限公司;磷石膏粉末购自绵阳市金鸿磷石膏有限公司,化学组分见表2。

表2 长石粉和磷石膏的化学成分

Tab.2 Chemical composition of feldspar powder and phosphogypsum

原料质量分数/%SiO2Al2O3Na2OK2OMgOCaOSO3其他钾长石粉72.1310.370.3515.28 0.070.530.890.38钠长石粉60.8117.0710.39 2.064.383.640.561.09磷石膏9.311.550.380.230.1138.96 47.53 1.93

1.2 方法

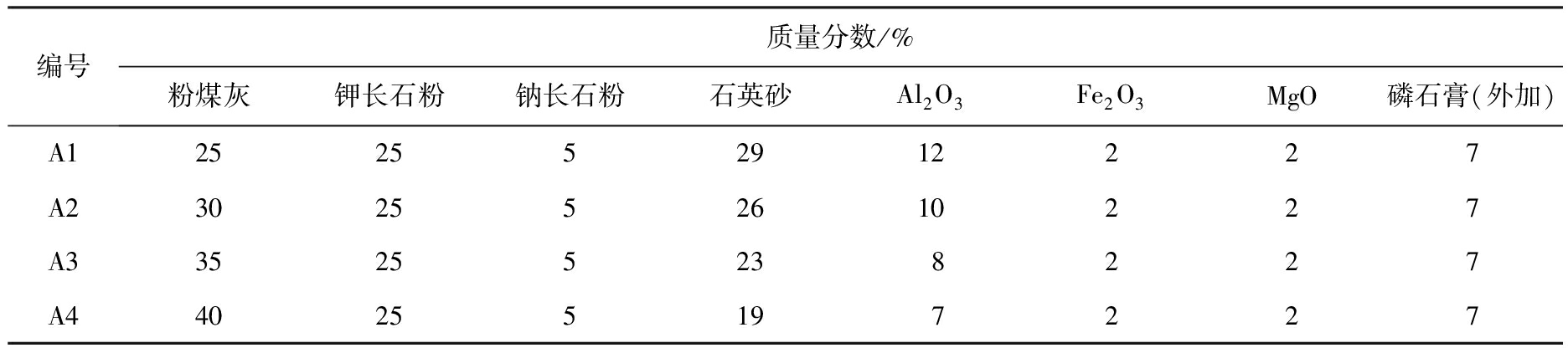

制备多孔陶瓷原料的配方如表3所示,按照表中的配方将原料混合后,放入球磨罐中湿磨1 h,球磨后的浆料经过直径为74.1 μm的标准筛进行筛分后,在100 ℃下烘干制粉。将混合粉料放入长、宽、高分别为7、7、3 cm的刚玉坩埚中,经过高温烧制出多孔陶瓷样品,切割后进行性能测试。

表3 多孔陶瓷原料的配方

Tab.3 Formulation of porous ceramic raw materials

编号质量分数/%粉煤灰钾长石粉钠长石粉石英砂Al2O3Fe2O3MgO磷石膏(外加)A1252552912227A2302552610227A335255238227A440255197227

1.3 性能测试

本实验使用WAW-300B型万能试验机(深圳新三思材料检测有限公司)测试抗压强度;利用TC3000E导热系数仪测试导热系数;使用数码相机观察样品的宏观形貌;采用TD3500型X射线衍射仪(丹东通达科技有限公司)进行物相分析;使用TM-4000型变温原位成像分析系统(日立公司)观察样品的微观形貌并进行能谱分析;质量吸水率和密度ρ0根据GB/T 5486—2008《无机硬质绝热制品实验方法》测量[12];采用比重瓶法测量真密度ρ1,根据公式P=(1-ρ0/ρ1)×100%计算得到样品的孔隙率[13],不同配方和工艺条件下制得样品的最大孔径采用游标卡尺进行测量。

2 结果与讨论

2.1 热重-差热分析

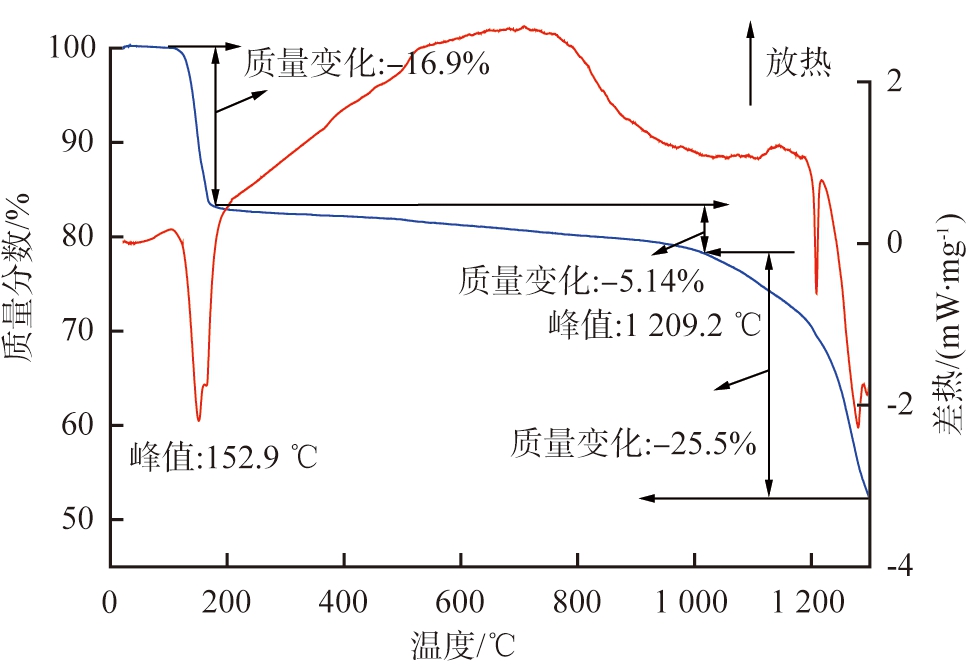

磷石膏的热重-差热曲线如图2所示。从0 ℃升至200 ℃,磷石膏脱去2个结晶水,此阶段质量分数减少了16.9%;从200 ℃升至1 000 ℃,磷石膏中的有机杂质完全分解后质量分数减少了5.14%;1 209 ℃是磷石膏第2个吸热峰,为无水石膏进行高温热分解反应产生SO2和O2;而磷石膏的质量发生急剧下降的温度在1 230 ℃左右,表明此时磷石膏开始大量放出气体,也是烧结初始温度,因此本实验中根据热重-差热分析结果确定最低烧结温度为1 230 ℃。磷石膏高温分解反应式如下:

图2 磷石膏的热重-差热曲线

Fig.2 Thermogravimetric differential thermal curve of phosphogypsum

CaSO4·2H2O(二水石膏)→CaSO4·1/2H2O(半水石膏)+3/2H2O,

(1)

CaSO4·1/2H2O→CaSO4+1/2H2O,

(2)

2CaSO4→2CaO+SO2↑+2O2↑,

(3)

在气孔附近:

CaO+SiO2→CaSiO3(硅酸盐)。

(4)

2.2 粉煤灰用量对多孔陶瓷结构和性能的影响

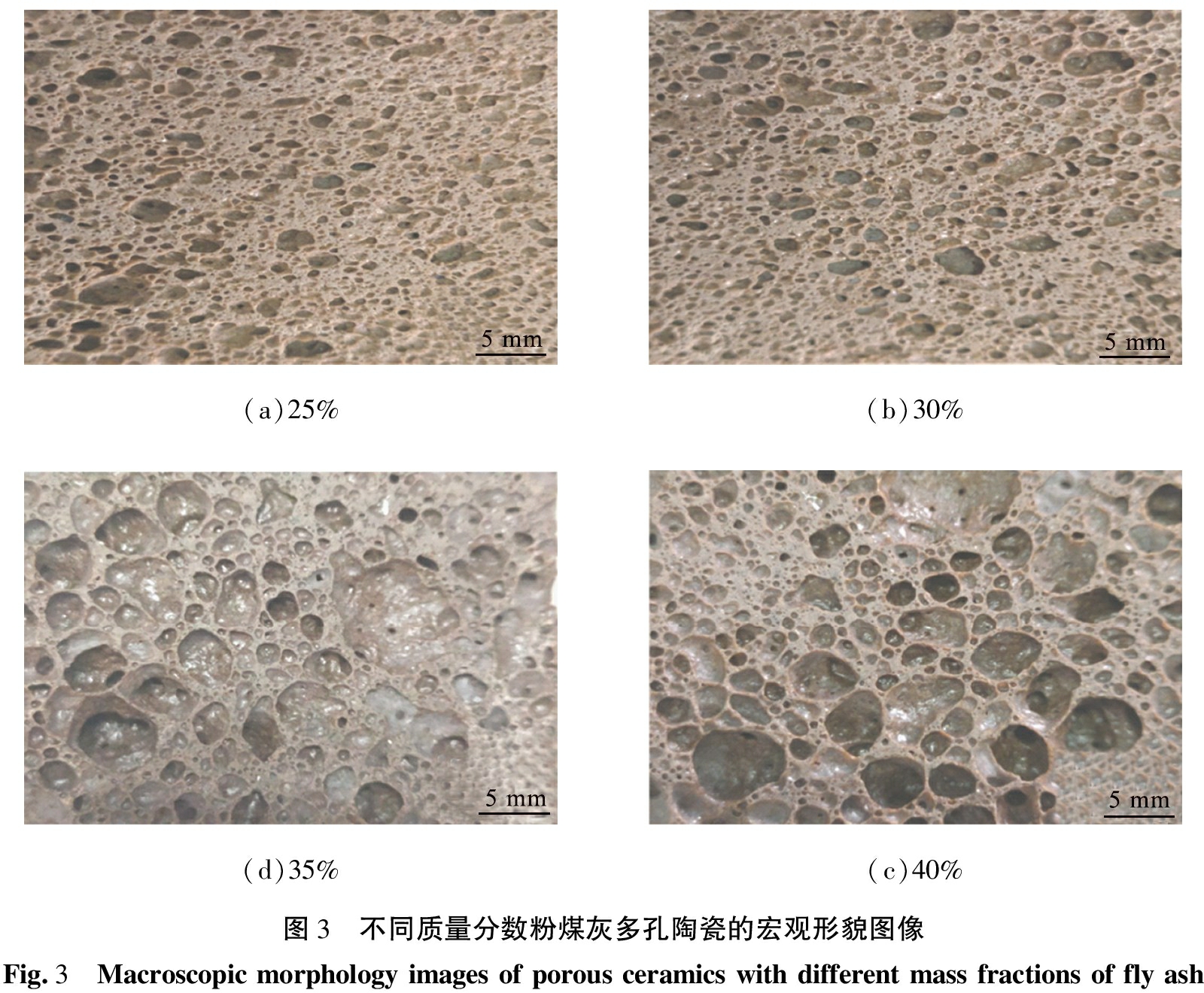

按照表3的原料配方,多孔陶瓷在1 250 ℃烧成温度下的宏观形貌如图3所示。配方A1和A2的平均孔径较小,且整体孔隙率低于45%。这是因为配方中的粉煤灰用量少,CaO、Fe2O3、Na2O等助熔物质的含量相对偏低,增加了石英砂和氧化铝的含量,提高了液相形成的温度,使共熔相的整体黏度变大,造成发泡反应不够充分,小的气泡难以长大,因此所制得的样品孔径较小。配方A3和A4制备的多孔陶瓷明显可以发泡,整体孔隙率较好。

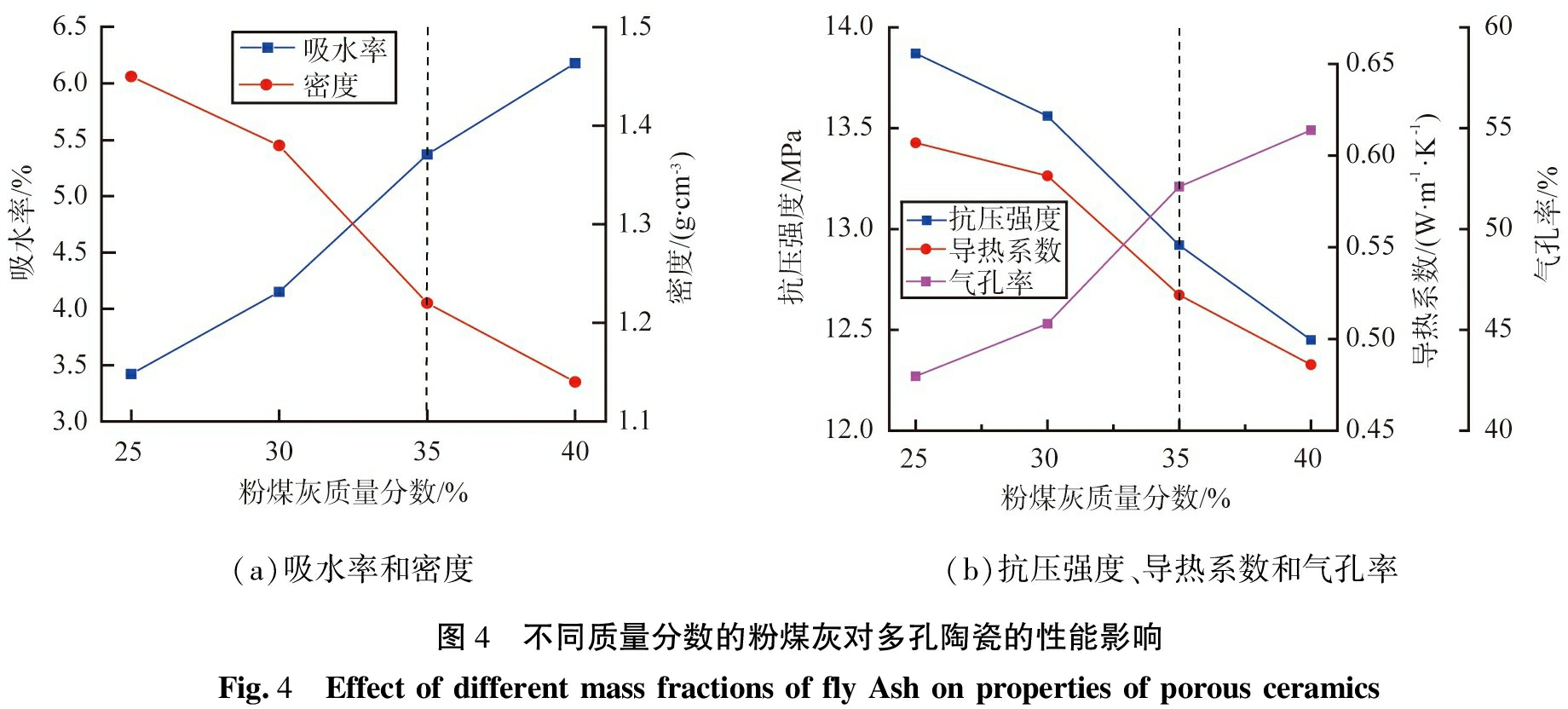

加入不同质量分数的粉煤灰对多孔陶瓷性能的影响见图4。由图可知,随着粉煤灰用量的增加,样品的密度和导热系数逐渐减小,而吸水率和孔隙率呈逐渐上升的趋势。这是由于粉煤灰中含有大量的CaO、K2O等助熔物质,用量增加可以降低共熔体的黏度,气泡能够克服表面张力膨胀变大;另一方面,粉煤灰中的硫、碳等杂质加快了磷石膏的固相分解反应速率,提高了磷石膏的分解率[14],导致样品的孔径变大,孔壁变薄,骨料间的流动性提高使材料内部疏松,因此孔隙率增大、抗压强度也随之减小。

(a)25%(b)30%(d)35%(c)40%图3 不同质量分数粉煤灰多孔陶瓷的宏观形貌图像Fig.3 Macroscopic morphology images of porous ceramics with different mass fractions of fly ash

(a)吸水率和密度(b)抗压强度、导热系数和气孔率图4 不同质量分数的粉煤灰对多孔陶瓷的性能影响Fig.4 Effect of different mass fractions of fly Ash on properties of porous ceramics

磷石膏在碳、硫还原体系的反应式如下:

CaSO4+2C→CaS+4CO↑,

(5)

3CaSO4+CaS→4CaO+4SO2↑,

(6)

4CaSO4+S2→4CaO+6SO2↑。

(7)

2.3 烧成温度对多孔陶瓷结构和性能的影响

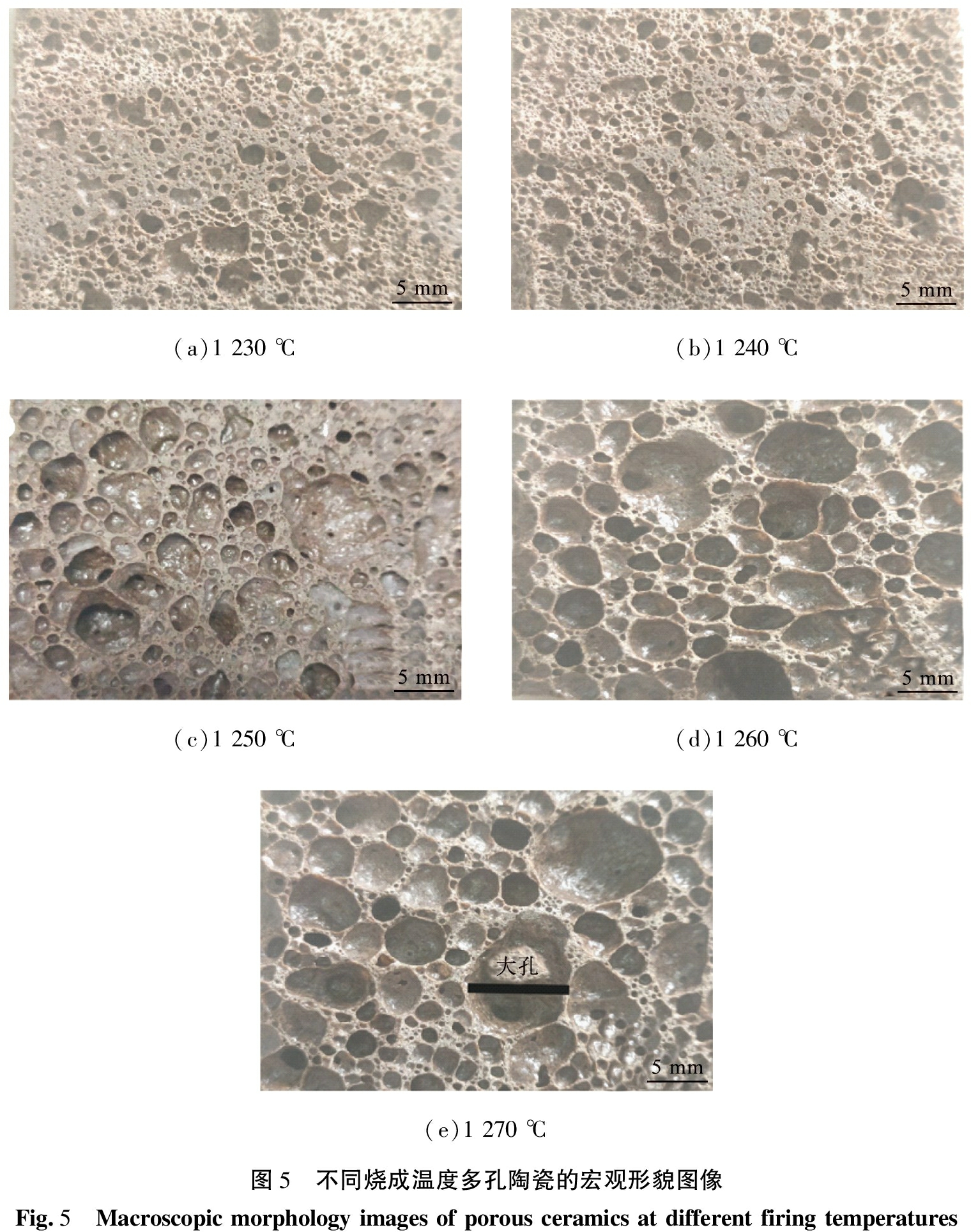

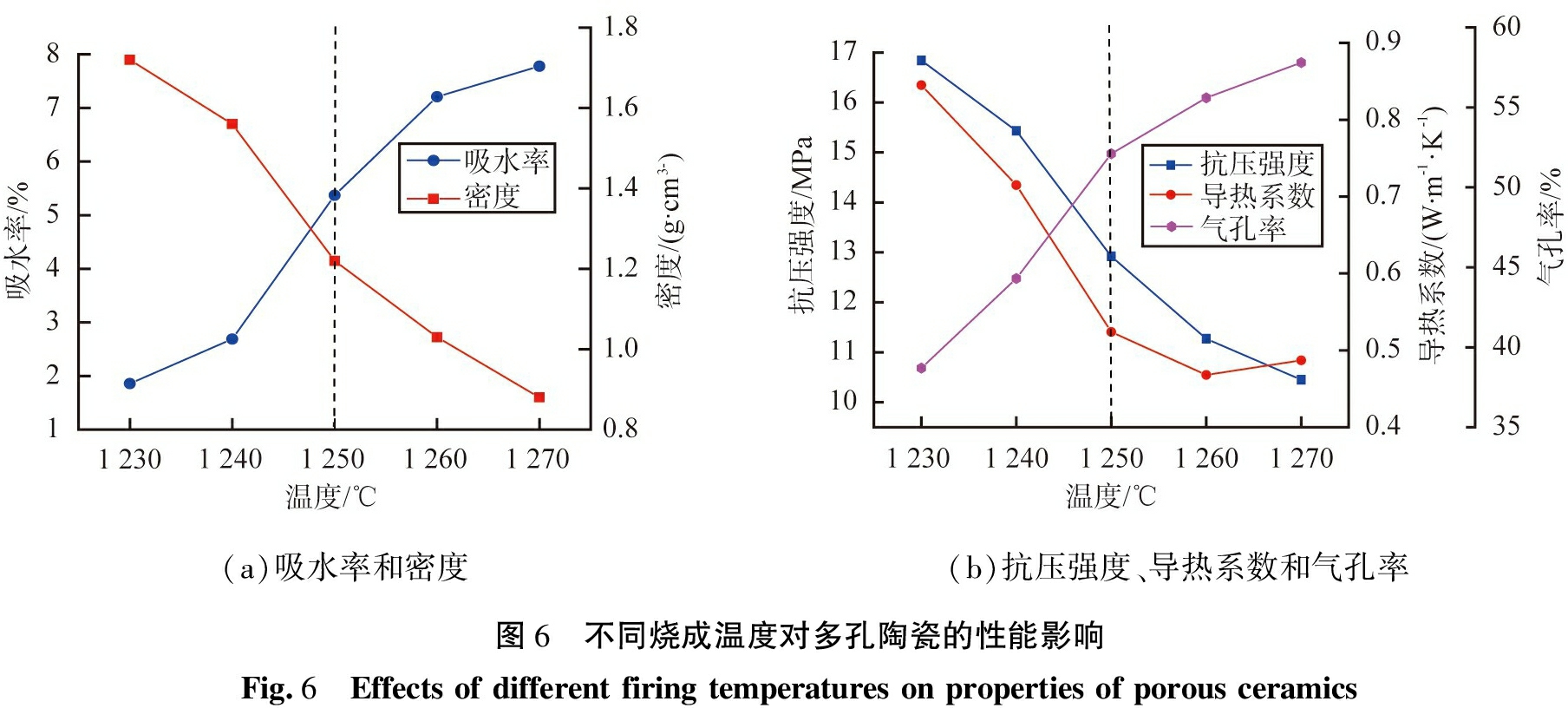

以配方A3为基础,研究烧成温度对多孔陶瓷结构和性能的影响,结果分别如图5、6所示。图5表明,多孔陶瓷的孔径和孔隙率随温度升高而迅速增大,当温度升至1 260 ℃时,样品的最大孔径接近1 cm,大孔径可提高热量的传输,降低材料的机械性能。

(a)1 230 ℃(b)1 240 ℃(c)1 250 ℃(d)1 260 ℃(e)1 270 ℃图5 不同烧成温度多孔陶瓷的宏观形貌图像Fig.5 Macroscopic morphology images of porous ceramics at different firing temperatures

(a)吸水率和密度(b)抗压强度、导热系数和气孔率图6 不同烧成温度对多孔陶瓷的性能影响 Fig.6 Effects of different firing temperatures on properties of porous ceramics

由图6可以看出,当烧成温度从1 230 ℃升至1 270 ℃时,样品的导热系数先减小后增大。原因是温度升高会使多孔陶瓷的闭气孔数量降低,开气孔数量增加,样品内更多的开气孔会提高热量的传导,从而增加了导热系数。由图6(b)可知,当烧成温度从1 240 ℃升至1 250 ℃时,多孔陶瓷的孔隙率增加了7.8%;而当烧成温度从1 250 ℃升至1 260 ℃时,多孔陶瓷的孔隙率增加了3.5%,上升趋势减缓,表明1 250 ℃是一个温度转折点。同时1 250 ℃的吸水率和导热系数比1 260 ℃更低,抗压强度更高,故此选择1 250 ℃为最佳烧成温度。

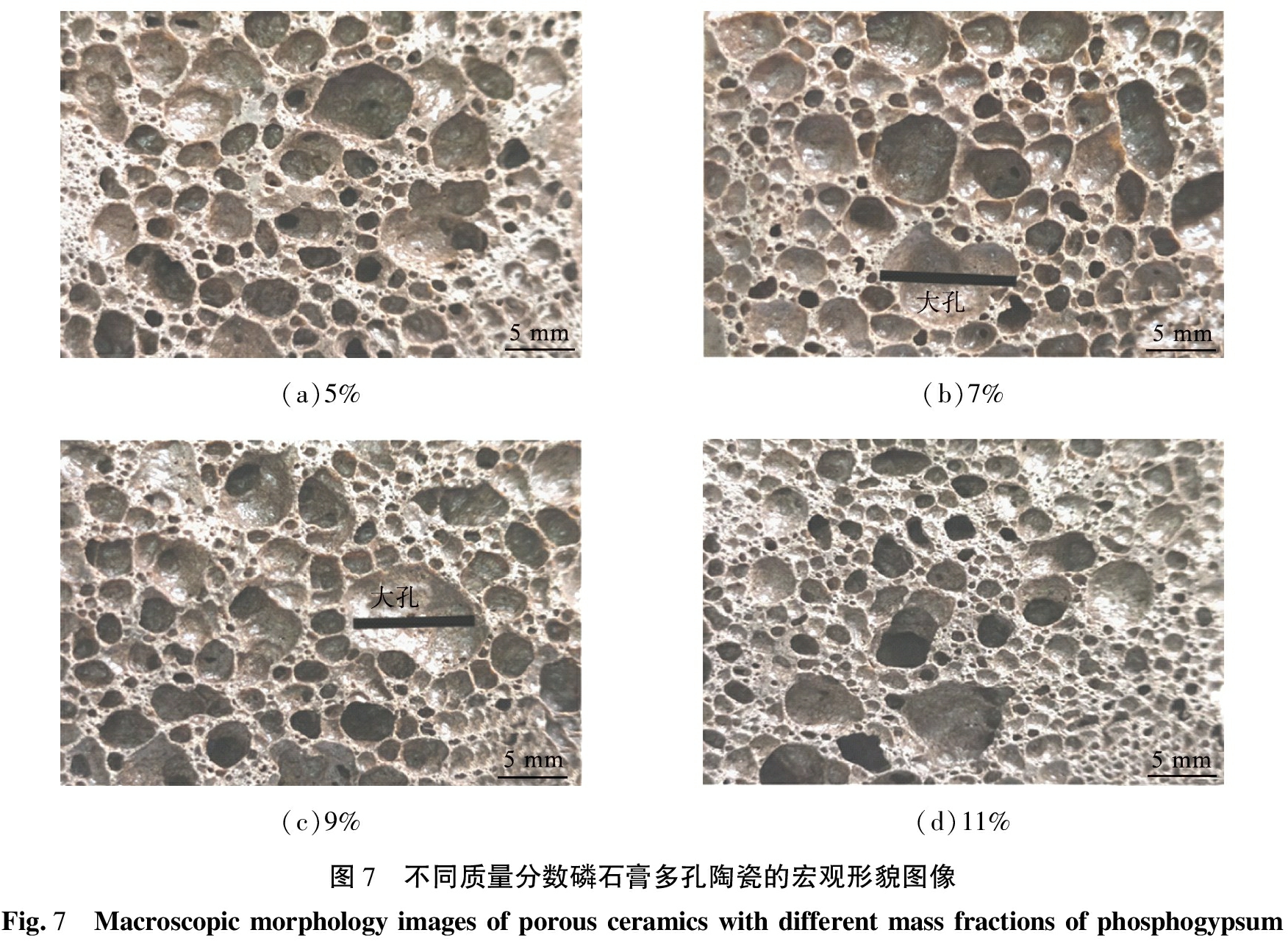

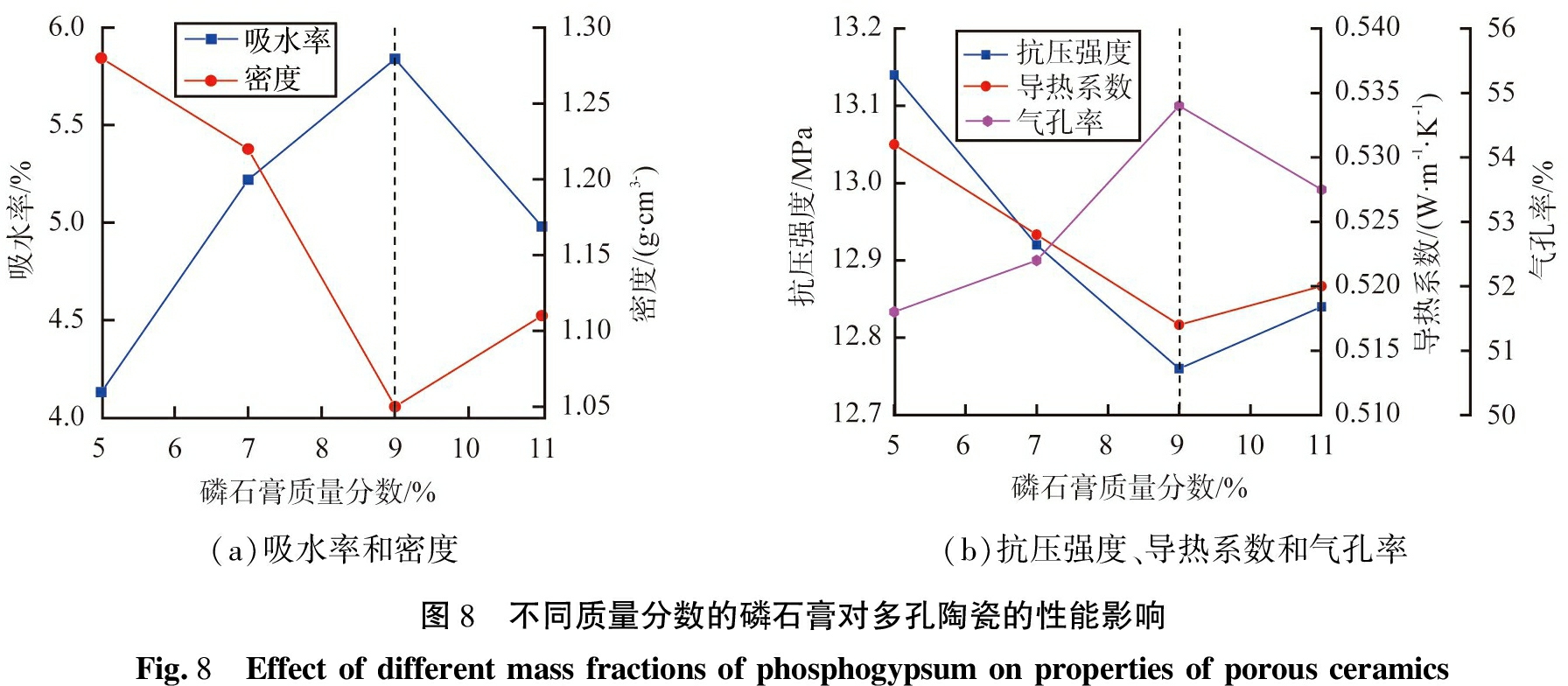

2.4 磷石膏用量对多孔陶瓷结构和性能的影响

在配方A3的基础上,研究不同磷石膏的用量对多孔陶瓷结构和性能的影响,结果分别如图7和图8所示。图7表明,随着磷石膏用量的增加,多孔陶瓷的孔隙率和平均孔径先增大后减小。这是因为磷石膏用量的增加使分解的气体数量增多,导致部分气孔尺寸增大,而当磷石膏的质量分数达到11%时,过多的气泡会使气孔内部受到压力的作用,气泡破裂逸出,整体孔径和孔隙率又随之减小[15]。

(a)5%(b)7%(c)9%(d)11%图7 不同质量分数磷石膏多孔陶瓷的宏观形貌图像Fig.7 Macroscopic morphology images of porous ceramics with different mass fractions of phosphogypsum

(a)吸水率和密度(b)抗压强度、导热系数和气孔率图8 不同质量分数的磷石膏对多孔陶瓷的性能影响Fig.8 Effect of different mass fractions of phosphogypsum on properties of porous ceramics

由图8可知,随着磷石膏用量的增加,发泡剂产生大量气体时会增大CaO的含量,CaO和原料中的Al2O3、SiO2发生反应生成硅酸盐熔体,从而填充了颗粒间的空隙,部分气孔受到挤压被排出,导致密度先减小后增大。

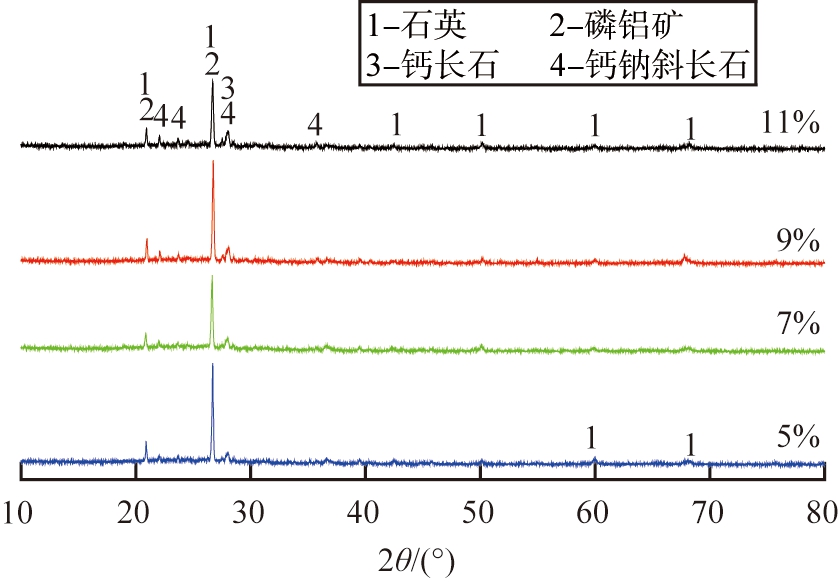

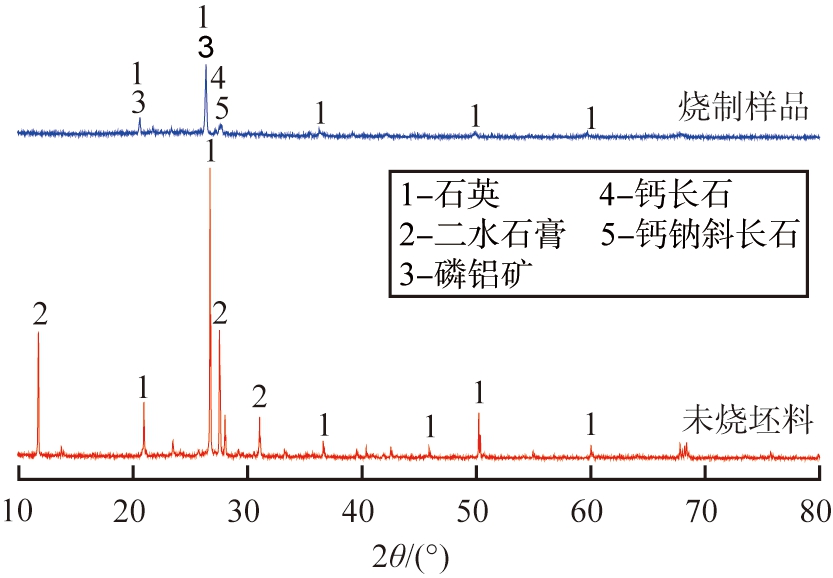

分别对加入不同质量分数磷石膏制得的样品进行物相分析,其XRD图谱如图9所示。由图可以看出,随着磷石膏的用量增加,样品出现了少量的钙长石(CaAl2Si2O8,PDF#89-1472)和钙钠斜长石(Ca0.65Na0.35(Al1.65Si2.35O8),PDF#83-1370)相,钙长石和钙钠斜长石的生成,会减小液相量,增大硅酸盐熔体的熔点和黏度,提高陶瓷的致密度,阻碍发泡进程[16],因此,当磷石膏的质量分数为11%时,样品的抗压强度和导热系数上升,孔隙率下降。

图9 不同质量分数磷石膏的XRD图谱

Fig.9 XRD patterns of phosphogypsum with different mass fractions

当粉煤灰的质量分数增至35%时,样品的导热系数比40%时偏高,但吸水率更低,抗压强度更高。当磷石膏的质量分数增至9%时,样品的孔隙率最高为54.8%,此时吸水率略高于7%时的吸水率,但提高磷石膏的用量有助于固体废弃物最大利用,因此,综合考虑磷石膏添加的质量分数为9%是制备多孔陶瓷的最佳用量。

综合以上分析,最终确定制备多孔陶瓷样品的最佳工艺条件:粉煤灰的质量分数为35%,磷石膏的质量分数为9%,烧成温度为1 250 ℃。

2.5 XRD图谱分析

对在最佳工艺条件下烧制前的坯料和烧制得到的样品进行XRD图谱分析,如图10所示。未烧前的坯料物相主要由石英、二水石膏(PDF#76-17469)组成,烧制后的多孔陶瓷样品的物相主要由石英、磷铝矿(AlPO4,PDF#76-0226)、钙长石和钙钠斜长石组成。烧制后样品的二水石膏的衍射峰消失,表明磷石膏起到高温发泡的作用,石英的衍射峰强度明显变弱,原因是高温使液相黏度降低,熔解了更多的石英进行反应[17]。

图10 坯料烧制前后的XRD图谱

Fig.10 XRD patterns of billet before and after firing

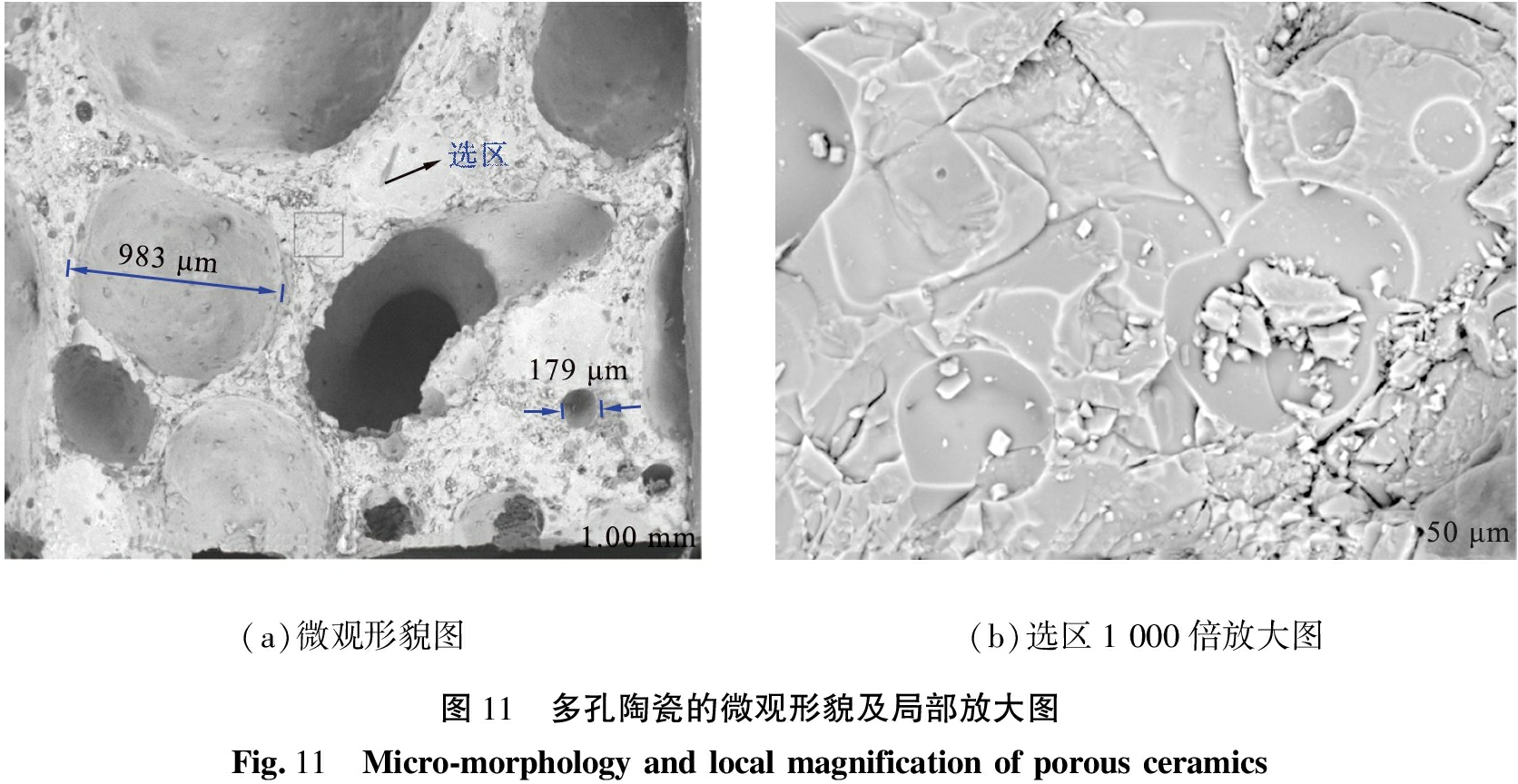

2.6 微观形貌和能谱分析

最佳工艺条件下烧制样品的微观形貌如图11所示。由图可知,样品的孔与孔相互不连通,孔的大小和尺寸分布不均,孔径最小为微米级,介于100~1 000 μm,正是这些独立的微孔降低了多孔陶瓷的导热系数和吸水率。同时孔的圆形度不高,主要呈椭圆孔和扁形孔,在孔与孔的间隙分布着少量的石英相和未熔融的原料颗粒。

(a)微观形貌图(b)选区1 000倍放大图图11 多孔陶瓷的微观形貌及局部放大图Fig.11 Micro-morphology and local magnification of porous ceramics

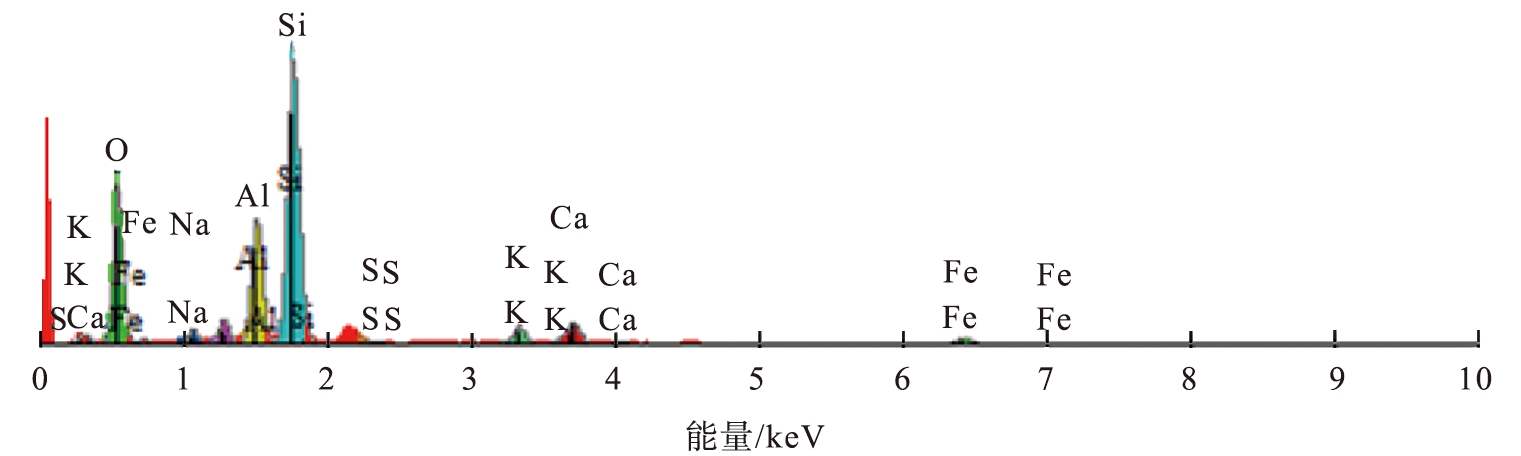

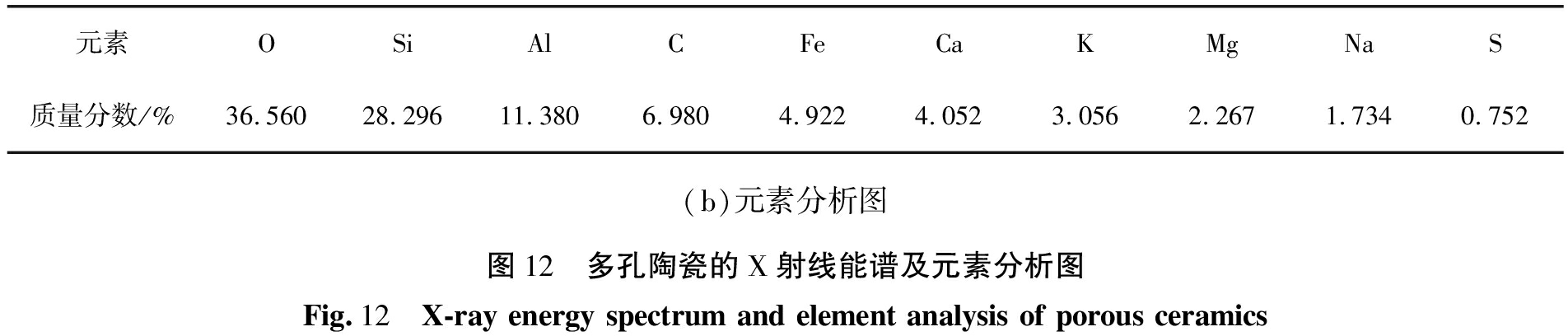

对图11所选的区域放大1 000倍进行X射线能谱元素分析,见图12。由图12b可知,产物中的Si、O元素的总质量分数达到了64.86%,主要形成多孔陶瓷的石英相,Na、Al、Ca元素和Si、O元素分别生成了钙长石和钠钙斜长石相,其余还包括粉煤灰和磷石膏未完全反应残留的C元素和S元素。

(a)X射线能谱图

元素OSiAlCFeCaKMgNaS质量分数/%36.56028.29611.3806.9804.9224.0523.0562.2671.7340.752(b)元素分析图图12 多孔陶瓷的X射线能谱及元素分析图Fig.12 X-ray energy spectrum and element analysis of porous ceramics

3 结论

以粉煤灰为主要原料,磷石膏为发泡剂,钾长石粉和钠长石粉为助熔物质,成功制备出多孔陶瓷样品,实验研究烧成温度、粉煤灰和磷石膏的用量对多孔陶瓷结构与性能的影响,得出如下结论:

1)随着烧成温度增高,多孔陶瓷的的密度和抗压强度减小,吸水率和孔隙率增大,而导热系数先减小后增大。在相同的烧成温度和粉煤灰用量下,随着磷石膏用量的增加,多孔陶瓷出现钙长石和钙钠斜长石相,提高了孔隙的致密度,阻碍了发泡进程,导致样品的密度、抗压强度和导热系数先减小后略微增大。

2)当烧成温度为1 250 ℃,加入质量分数为35%的粉煤灰和9%的磷石膏时,样品的综合性能最佳,密度为1.05 g/cm3,质量吸水率为5.84%,导热系数为0.517 W/(m·K),抗压强度为12.78 MPa,孔隙率为54.8%。

[1]张迪.球磨钙基粉煤灰修复水/土环境中铅隔铜效果研究[D].淮南: 安徽理工大学, 2022.

[2]汤倩.粉煤灰利用研究现状及其在环境保护中的应用[J].中国资源综合利用, 2020, 38(5): 41-43.

[3]董玉萍, 张玉佩.高钙粉煤灰水泥土早期强度试验[J].硅酸盐通报, 2019, 38(10): 3248-3252.

[4]牛永红, 康旭峰, 李义科, 等.粉煤灰/废砖基多孔建筑材料及其性能[J].非金属矿, 2021, 44(4): 4-7.

[5]李立涛, 高谦, 肖柏林, 等.工业固废开发充填胶凝材料概述与应用展望[J].矿业研究与开发, 2020, 40(2): 19-25.

[6]宗炜, 张厚记, 林小玉, 等.磷石膏在公路建设中的循环利用研究现状[J].建材世界, 2022, 43(1): 10-12.

[7]HUANG Y, QIAN J, KANG X, et al.Belite-calcium sulfoaluminate cement prepared with phosphogypsum, influence of P2O5 and F on the clinker formation and cement performances.Construction and Building Material, 2019, 203: 432-442.

[8]席向东, 陈迁好, 蒋正武, 等.非煅烧磷石膏基复合胶凝材料耐水性研究[J].新型建筑材料, 2021, 48(10): 1-5.

[9]陶松, 苏亚兰, 李杰, 等.稳定剂对磷石膏作为道路填料性能的影响[J].交通科技, 2012(3): 107-110.

[10]徐鹏.粉煤灰-城市污泥制备多孔陶瓷材料及其性能研究[D].镇江: 江苏大学, 2015.

[11]艾琦.工业废渣磷石膏与赤泥在陶瓷中的综合应用[D].武汉: 武汉理工大学, 2011.

[12]中国国家标准化管理委员会.无机硬质绝热制品实验方法: GB/T5486—2008[S].北京: 中国标准出版社, 2008.

[13]申思月, 丁威, 黄阳, 等.稀土尾矿制备多孔陶瓷及其性能[J].非金属矿, 2021, 44(3): 1-4.

[14]刘琦, 敖先权, 陈前林, 等.磷石膏高温还原分解体系研究进展[J].磷肥与复肥, 2021, 36(6): 25-29.

[15]曾小州, 陈福东, 李安林, 等.长石发泡陶瓷的制备及性能[J].中国陶瓷, 2019, 55(8): 1-6.

[16]李嘉昊, 梁宗宇, 杨合, 等.以硼砂为助熔剂使用含钛高炉渣制备发泡陶瓷[J].硅酸盐通报, 2021, 40(12): 4077-4083,4101.

[17]TANG Z H, ZHANG M X, ZHANG X F, et al.Effect of SiC content on viscosity and thermal properties of foam ceramic prepared from molybdenum tailings[J].Journal of Non-crystalline Solids, 2019, 513: 15-23.