随着石油勘探开发已经逐步向深井超深井方向发展,井体深度达到5 000 m的井底温度可高达200 ℃,并且井底温度会随着井体深度的增大而增大。这就对固井质量提出更高的挑战,需要在井底高温高压环境下固井水泥环具有高的抗压强度和良好的层间密封性,然而,G级油井水泥石在高温下(>110 ℃)抗压强度衰退明显[1],严重的影响固井质量。高温环境下硅酸盐水泥会发生一系列复杂的物理化学变化,表现在力学性能降低和渗透率升高[2]。学者进行了长时间的研究,认为造成这一现象的主要原因是水化硅酸钙(xCaO·SiO2·yH2O, C-S-H)高温下发生晶型转变。在110 ℃以上,非晶态的C-S-H转化为结晶态的α-水化硅酸二钙(α-(CaO)2·SiO2·xH2O,α-C2SH)。α-C2SH的形成会造成水泥石的体积收缩和渗透率升高[3-4]。为改善硅酸盐水泥的耐高温性,可以通过往水泥中加入硅粉,来调整水泥中的钙硅比,进而来改变高温下的水化产物,使水化产物生成托贝莫来石和硬硅钙石。相关研究表明,可以通过向G级油井水泥中加入硅粉调整钙硅比来提高水泥石高温下的抗压强度[5-6]。通常在G级油井水泥中掺入质量分数为30~40%的硅粉来抑制180 ℃水泥石的强度衰退现象[7-8]。虽然硅粉的掺入可以抑制高温下水泥石的强度衰退现象,但深井超深井中水泥石强度衰退仍然比较严重,通过添加辅助胶凝材料来进一步提高水泥石的力学性能。

赤泥是生产氧化铝过程中产生的工业固废,因含有大量氧化铁,外观呈红褐色。每生产1 t氧化铝大约会产生1~1.3 t赤泥,所以赤泥是氧化铝工业中最大的污染源[9-10]。随着氧化铝工业的发展,我国每年将会产生1.2亿t赤泥,所以对赤泥的综合开发利用已迫在眉睫。赤泥主要的化学成分是具有活性的金属氧化物CaO、Al2O3、Fe2O3、SiO2和Na2O等[11-13]。赤泥中含有的活性矿物和铝硅酸盐物质能够发生水化反应;而且赤泥中的铝硅酸盐物质在水泥浆这种碱性溶液中可以与钙离子发生火山灰反应,消耗钙离子生成水化硅酸钙(C-S-H)或者水化硅铝酸钙(3CaO·Al2O3·SiO2·8H2O, C-S-A-H),可提升水泥石抗压强度。氢氧化钙(Ca(OH)2)可以与赤泥中活性SiO2、Al2O3发生火山灰反应,生成C-S-H、水化铝酸钙(3CaO·Al2O3·6H2O, C3AH6)[14]。在建筑领域中,赤泥已被应用于替代10~15%的水泥,并且制备的混凝土具有良好的力学性能和经济效益[14-16],但是赤泥在固井领域的应用较少。若赤泥可以应用在固井领域,将为危废处理提供新的应用场景和思路。

本文中将硅粉和拜耳法赤泥作为辅助胶凝材料加入到水泥中,探究赤泥协同硅粉在高温环境下(225 ℃)对水泥石抗压强度的影响。通过X射线衍射(X-ray diffraction, XRD)、扫描电镜(scanning electron microscope, SEM)、热重(thermogravimetry,TG)测试来分析赤泥协同硅粉对水泥水化的作用规律。

1 实验

1.1 材料

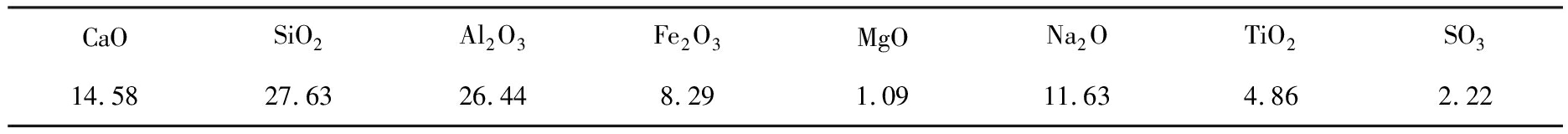

所用水泥为G级油井水泥(四川嘉华特种水泥有限公司),主要化学组成和矿物组成如表1—2所示;赤泥(中国铝业股份有限公司中州分公司),表3为赤泥的化学组成质量分数。硅粉(75 μm, 中国石油集团工程技术研究院);降失水剂、分散剂(卫辉市化工有限公司)。

表1 G级油井水泥化学组成质量分数

Tab.1 Chemical composition mass fraction of G-grade oil well cement %

CaOSiO2Al2O3Fe2O3Na2O61.9921.643.984.650.18

表2 G级油井水泥矿物组成质量分数

Tab.2 Mineral composition mass fraction of G-grade oil well cement %

C3SC2SC3AC4AF53.0821.242.7414.14

表3 赤泥化学组成质量分数

Tab.3 Chemical composition mass fraction of red mud %

CaOSiO2Al2O3Fe2O3MgONa2OTiO2SO314.5827.6326.448.291.0911.634.862.22

1.2 配方

水泥浆配方如表4—5所示,水泥浆密度为1.90 g/cm3。按照表4水泥浆配方制备水泥石试样,测试水泥石试样抗压强度,优选出最优的硅粉加量。表5为最优硅粉加量(35%,质量分数,下同)与不同加量的赤泥复掺水泥浆配方。按照表5水泥浆配方制备水泥石试样,测试水泥石试样抗压强度,优选出最优配比。本文中取过筛后(180 μm)的干燥赤泥作为外掺料加入到G级油井水泥中。通过高分子聚合物降失水剂和磺酸盐分散剂来保持浆体性能稳定。

表4 硅粉水泥浆配方

Tab.4 Formula of silica fume cement slurry

编号G级油井水泥/%硅粉/%降失水剂/%分散剂/%水灰质量比G301003020.30.54G351003520.30.54G401004020.30.54G451004520.30.54G501005020.30.54 注:编号内数字表示掺入的硅粉质量分数, 配方为质量分数。

表5 硅粉和赤泥复掺水泥浆配方

Tab.5 Formula of silica fume and red mud cement slurry

编号G级油井水泥/%硅粉/%赤泥/%降失水剂/%分散剂/%水灰质量比R010035020.30.54R110035120.30.54R210035220.30.54R310035320.30.54R410035420.30.54R510035520.30.54R710035720.30.54R910035920.30.54R111003511 20.30.54 注:编号内数字表示掺入的赤泥质量分数, 配方为质量分数。

1.3 试样制备与力学性能测试

水泥浆的配置和养护按照GB/T 19139—2012《油井水泥试验方法》来进行[17],浆体倒入模具中后,放入OWC-9390型高温高压养护釜(沈阳航空工业学院应用技术研究所),养护(225 ℃、20.5 MPa)7 d后,使用TYE-300B型电子液压式压力试验机(无锡建仪仪器机械有限公司)进行抗压强度测试。依据GB/T 19139—2012《油井水泥试验方法》强度测试要求,使用模具制作边长为50.8 mm的立方体试样,每组试样测试3个,取测试的平均值。

1.4 物相分析

高温养护后的水泥石泡入无水乙醇内终止水化,取水泥石中心部分进行制样。测试前,把水泥石放入烘箱内烘干后研磨成粉末。使用DX-2700型X射线衍射仪(丹东浩元仪器有限公司)和TGA/SDTA85/e型热重测试仪(瑞士梅特勒-托利多)分析水泥石内部物相。断面平整的小水泥石烘干后进行喷金处理,使用ZEISS EVO MA15型扫描电子显微镜(卡尔蔡司显微图像有限公司)观察水泥石的微观形貌。

2 结果与讨论

2.1 高温下硅粉加量对水泥石抗压强度的影响

为了探究高温下硅粉对水泥石抗压强度的影响,研究了水泥石抗压强度随硅粉掺量的变化规律。按照表4配制的水泥浆经过225 ℃高温养护7 d,测试水泥石抗压强度,结果见图1。由图可以看出,随着硅粉加量增加,水泥石的抗压强度呈现出先增长后降低趋势,但总体变化不大。硅粉最优加量为35%。

图1 不同硅粉掺量的水泥石抗压强度

Fig.1 Compressive strength of cement stone with different content of silica fume

2.2 高温下赤泥协同硅粉强化水泥石力学性能

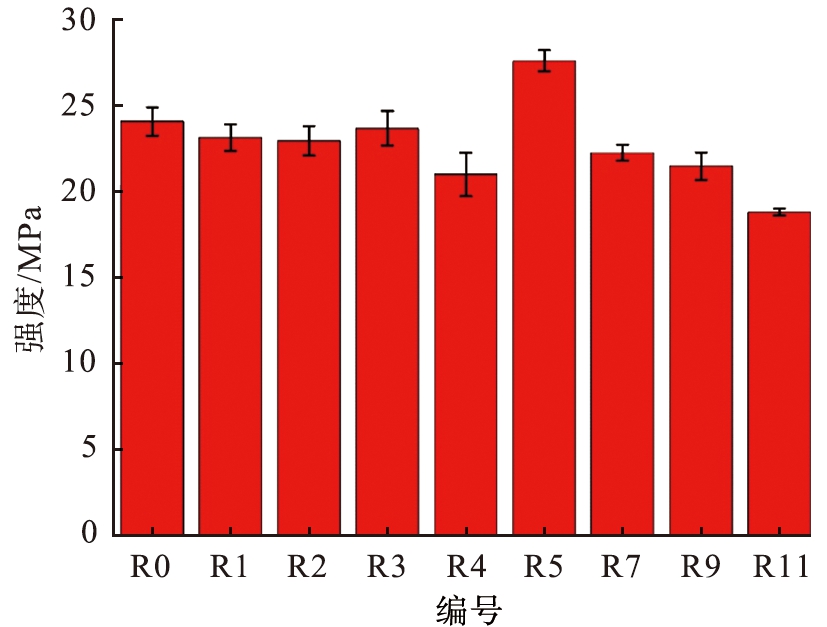

赤泥主要的化学成分是具有活性的金属氧化物CaO、Al2O3、Fe2O3、SiO2和Na2O等[12-13]。由图1可以确定,最优的硅粉加量为35%,在此硅粉加量下,加入不同加量的赤泥,探究赤泥是否可以与硅粉协同作用,进一步提高水泥石的强度。按照表5配制的水泥浆经过225 ℃高温养护7 d,抗压强度测试结果如图2所示。

图2所示为赤泥加量对水泥石力学性能的影响。由图可知,随着赤泥的加入, 水泥石的抗压强度呈现出先下降后升高再下降趋势。赤泥加入量低于5%时,对水泥石高温力学性能影响呈下降趋势,但影响较小。赤泥加入量为5%时,可以提高水泥石高温下的抗压强度,强度达到27.6 MPa,较R0提高了11.3%。赤泥加量超过5%时,水泥石抗压强度急剧降低。赤泥加入量太少时,无法充分的发生火山灰反应,进而影响水泥石内部胶结程度;掺入量过多时,过量未参与反应的赤泥会分布在水泥石内部,降低其强度。

图2 赤泥加量抗压强度

Fig.2 Compressive strength diagram of red mud addition

2.3 赤泥协同硅粉强化水泥石物相和微观分析

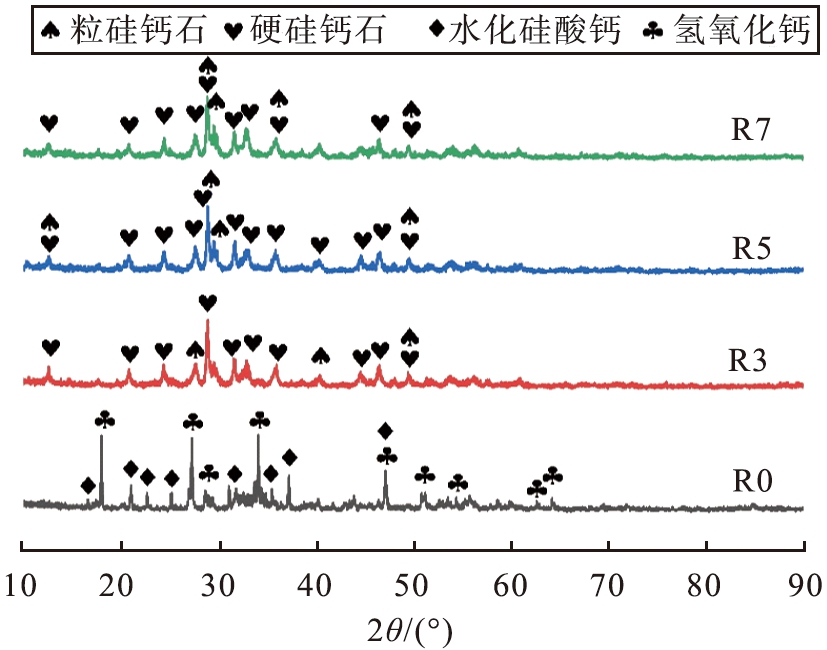

将经过225 ℃高温养护7 d的水泥石研磨成粉末,放入烘箱中进行充分烘干后进行XRD测试和热重测试。对比了不同加量的赤泥对水泥石矿物组成的影响。从XRD结果可以看出,赤泥的加入可以改变水泥石的水化产物。R0试样中存在Ca(OH)2和C-S-H物相,其衍射峰峰值强度高。而R3、R5、R7试样中无C-S-H和Ca(OH)2物相,但有新物相粒硅钙石(Ca5Si2O7(CO3)2, C5S2C2)和硬硅钙石(Ca6Si6O17(OH)2, C6S6H)生成。说明赤泥可以与Ca(OH)2和C-S-H进一步反应,消耗Ca(OH)2生成C6S6H和C5S2C2,使水化反应更彻底。并且R5中C6S6H(2θ=28.9°)处衍射峰强度最高,说明该试样内C6S6H结晶度高。C6S6H是一种单体强度高、渗透率低的矿物,是一种对水泥石高温强度有益的矿物[18]。5%赤泥掺入会促进水化产物转变成C6S6H。这就是R5试样抗压强度高的原因,见图3。

图3 掺35%硅粉-赤泥的水泥石物相组成

Fig.3 Phase composition of cement stone mixed with 35% silica fume-red mud

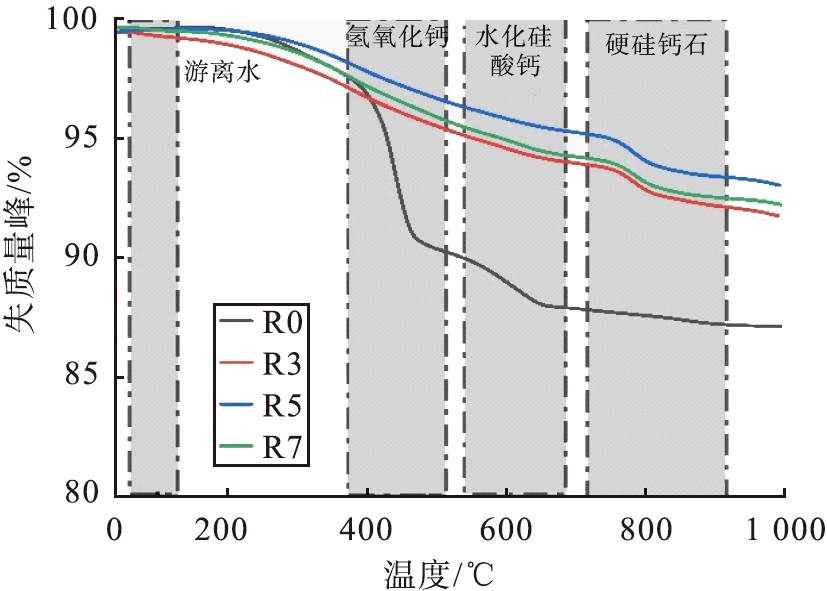

图4、5所示为试样TG、DTG图,水泥石试样在60~130 ℃内均有较小的失质量峰,表明此处有少量的游离水失去。R0、R3、R5、R7试样的质量损失分别为0.07%、0.19%、0.09%、0.03%。R0试样在370~500 ℃、530~670 ℃内有失质量峰,这2处分别发生了Ca(OH)2脱水和C-S-H脱水。Ca(OH)2质量损失为8.24%,C-S-H质量损失为2.12%。其他试样在此温度范围内均无失质量峰,同时也与图3的XRD测试结果相吻合。R3、R5、R7试样在710~900 ℃内均有失质量峰,发生C6S6H脱水。赤泥可以与Ca(OH)2和C-S-H进一步反应生成C6S6H,生成对强度有益的物相。R3、R5、R7试样中C6S6H的质量损失分别为1.49%、1.82%、1.71%,故其R5试样抗压强度最高。

图4 掺加35%硅粉-赤泥的水泥石的TG曲线

Fig.4 TG curve of cement paste mixed with 35% silica fume red mud

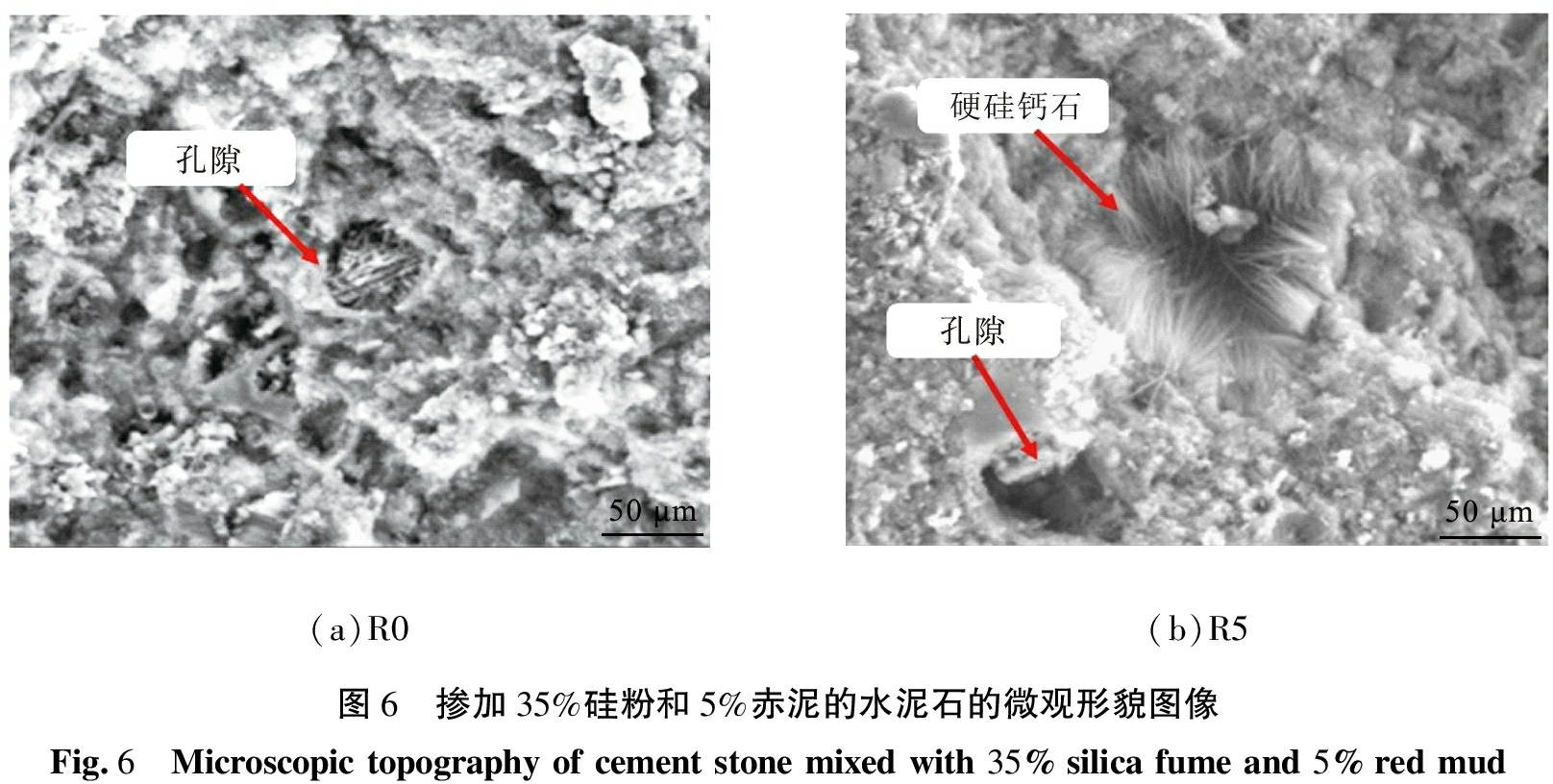

图6所示为试样SEM图像,对比2个SEM图像可知,R0试样具有较大的孔洞,并且其大孔洞数量较多,并且其无晶体状水化产物,水泥石内部结构不规则,因此水泥石抗压强度低。而另一组因加入5%的赤泥,水泥石内部有纤维状的C6S6H,并且其内部孔洞少,水泥石内部结构致密。

图5 掺加35%硅粉-赤泥的水泥石的DTG曲线

Fig.5 DTG curve of cement paste mixed with 35% silica fume red mud

(a)R0(b)R5图6 掺加35%硅粉和5%赤泥的水泥石的微观形貌图像Fig.6 Microscopic topography of cement stone mixed with 35% silica fume and 5% red mud

3 结论

通过研究赤泥协同硅粉对G级油井水泥石高温力学性能影响,发现高温下赤泥可以协同硅粉进一步提高G级油井水泥水泥石高温力学性能,为赤泥的综合利用创造了新的应用领域。

1)加入硅粉可以提高水泥石耐高温性能,其最优加量为35%。

2)赤泥的加量可以影响水泥石强度,高温下赤泥可以协同硅粉进一步提高水泥石的强度。225 ℃养护7 d,35%硅粉与5%赤泥掺入G级油井水泥同35%硅粉掺入G级油井水泥相比,力学性能提高了11.3%。高温下赤泥可以协同硅粉进一步提高水泥石的强度。

3)通过XRD、TG、SEM测试分析水化产物物相发现,35%硅粉与5%赤泥掺入G级油井水泥,在225 ℃高温养护下生成纤维状的C6S6H,并且水泥石内部孔洞少,进一步提高水泥石致密度。

[1]杨智光,崔海清,肖志兴.深井高温条件下油井水泥强度变化规律研究[J].石油学报,2008, 29(3): 435-437.

[2]GÖKÇE H.High temperature resistance of boron active belite cement mortars containing fly ash[J].Journal of Cleaner Production, 2019, 211: 992-1000.

[3]TIAN Y, YU R G, ZHANG N, et al.Preparation of high temperature resistance and high strength low density oil well cement[J].Emerging Materials Research, 2020, 9(1): 163-167.

[4]PANG X Y, QIN J K, BU Y H, et al.Research advances in oil well cement subjected to high temperature and high pressure curing environment[J].Journal of Oil and Gas Technology, 2020, 42(1): 13-23.

[5]桑来玉.硅粉对水泥石强度发展影响规律[J].钻井液与完井液,2004, 21(6): 43-45.

[6]TANG W C, WANG Z, LIU Y, et al.Influence of red mud on fresh and hardened properties of self-compacting concrete[J].Construction and Building Materials, 2018, 178: 288-300.

[7]王磊,曾义金,张青庆,等.高温环境下油井水泥石力学性能试验[J].中国石油大学学报(自然科学版),2018, 42(6): 88-95.

[8]姚晓,葛荘,汪晓静,等.加砂油井水泥石高温力学性能衰退机制研究进展[J].石油钻探技术,2018, 46(1): 17-23.

[9]RIBEIRO D V, LABRINCHA J, MORELLI M R.Effect of calcined red mud addition on the hydration of portland cement[J].Materials Science Forum, 2012, 727: 1408-1411.

[10]LIU Y T, QIN Z H, CHEN B.Experimental research on magnesium phosphate cements modified by red mud[J].Construction and Building Materials, 2020, 231: 117-131.

[11]崔延帅,刘鹏飞,李文福,等.赤泥在水泥生产中的研究进展及替代原料可行性分析[J].混凝土世界,2021, 10: 74-78.

[12]王鑫书,黄德修.赤泥利用的研究[J].轻金属,1999, 5: 13-15.

[13]南相莉,张延安,刘燕,等.我国主要赤泥种类及其对环境的影响[J].过程工程学报,2009, 9(1): 459-464.

[14]武斌,谭卓英,宁迎福.赤泥掺量对混凝土强度及经济性的影响[J].河南理工大学学报(自然科学版),2021, 40(6): 182-188.

[15]AI T, ZHONG D N, ZHANG Y, et al.The effect of red mud content on the compressive strength of geopolymers under different curing systems[J].Buildings, 2021, 11(7): 298.

[16]LUO S Q, LIU M, YANG L, et al.Utilization of waste from alumina industry to produce sustainable cement-based materials[J].Construction & Building Materials, 2019, 229: 116795.

[17]中国国家标准化管理委员会.GB/T 19139—2012:油井水泥试验方法[S].北京, 中国标准出版社: 2012.

[18]PERNITES R B, SANTRA A K.Portland cement solutions for ultra-high temperature wellbore applications[J].Cement and Concrete Composites, 2016, 72: 89-103.