钢渣是炼钢产生的工业废渣,产量约为粗钢产量的15%[1]。数据显示,2020年我国钢渣产量约1.6亿t,但综合利用率仅为30%[2-3]。国家发展改革委、科技部等部门最新发布的《关于“十四五”大宗固体废物综合利用的指导意见》中,明确指出,扩大钢渣微粉作混凝土掺合料在建设工程等领域的利用[4]。钢渣的主要矿物成分包括硅酸二钙(C2S)、硅酸三钙(C3S)、铁铝酸四钙(C4AF)等[5-6],具有和水泥熟料成分相似的物质,奠定了钢渣具备作为胶凝材料的潜在性能。由于钢渣的矿物晶粒粗大、致密且含有难溶惰性固溶体RO相,胶凝活性较低,严重限制了钢渣作为胶凝材料的大规模应用,因此,如何在保证钢渣的力学性能满足实际工程应用的前提下,提高钢渣微粉在胶凝材料中的比例成为研究的重点。

Zhou等[7]将碱激发胶凝材料的水化反应过程分为初始水化、诱导、加速、衰减以及减慢5个阶段。王强等[8]研究了不同掺量(质量分数,下同)下的氢氧化钠对于碱激发钢渣水化性能的影响,结果表明,随着碱度的增加,碱性环境对钢渣早期水化的激发作用更加明显,虽然在强碱性条件下能显著促进钢渣早期水化,但是抗压强度仍然很低;虽然化学激发能适当提高钢渣活性,但远未达到可在水泥基材料中大量使用的程度。董越等[9]研究钢渣取代量对复合充填胶凝材料的抗压强度的影响,发现当钢渣取代量(质量分数,下同)在10%~20%时,有助于提高试样的后期强度,随着钢渣取代量的增加,试样强度随之降低。Murri等[10]通过碱激发钢渣和偏高岭土制备出一种复合胶凝材料,实现无侧限抗压强度超过40 MPa。Wang等[11]在研究钢渣-水泥基复合胶凝材料时得出,钢渣和水泥通过改变水化环境来影响彼此的水化;复合胶凝材料在水化过程中的休眠期比水泥长,钢渣掺量越大,复合胶凝材料的休眠期越长。王毓等[12]研究了用5种激发剂(单掺、复掺)激发钢渣活性的影响,结果表明,单组分激发剂中,掺入硫酸钠的钢渣试样早期强度提升明显;偏铝酸钠的早期强度明显低于后期强度。在复合激发剂中,硫酸钠与铝酸钠复掺的效果最好。

综上所述,以往有关钢渣微粉-水泥材料的研究中,钢渣微粉掺量大多在30%以下,且大多数激发剂对整个胶凝体系的激发效果具有阶段性效应,早期激发效果明显后期激发效果反而减弱,或是早期激发效果不明显后期激发效果显著,因此,大大限制钢渣微粉在实际工程中的应用和推广。本文中将钢渣微粉掺量提高到50%,以单组分激发剂和多组分激发剂分别对钢渣微粉-水泥复合胶凝材料进行活性激发。通过控制激发剂掺量、龄期等因素研究该材料的力学性能,结合X射线衍射分析(XRD)、电镜扫描分析(SEM)、红外光谱分析(FTIR)对胶凝材料的水化产物、微观形貌等特征进行分析,揭示碱激发条件下的钢渣微粉-水泥胶凝体系演化机理,优选出一种在各个龄期下均能够对大掺量钢渣微粉进行有效激活的激发剂。

1 实验

1.1 主要试剂材料和仪器设备

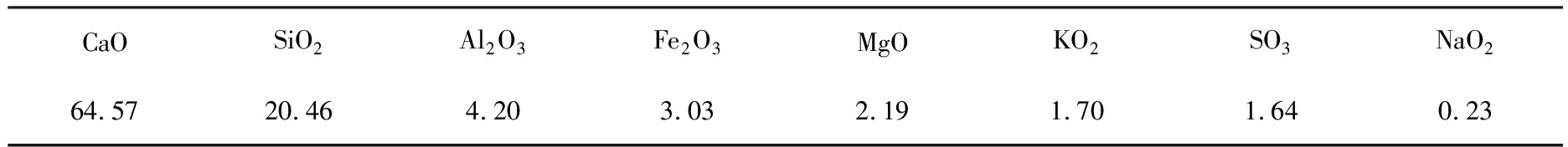

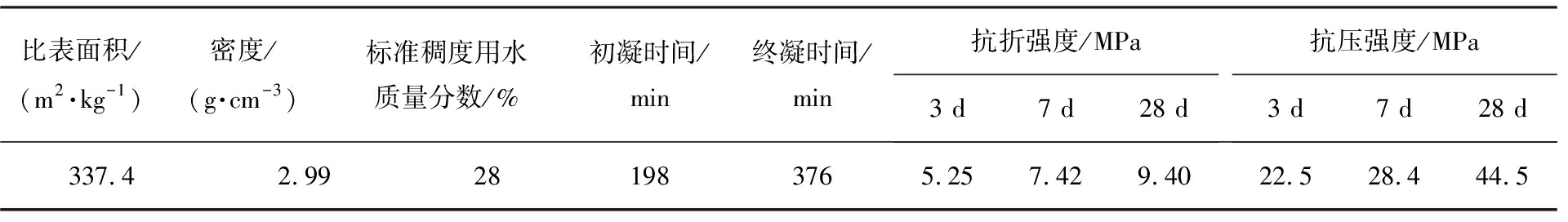

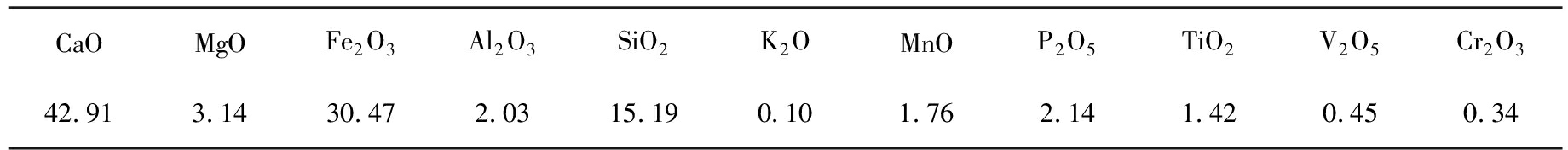

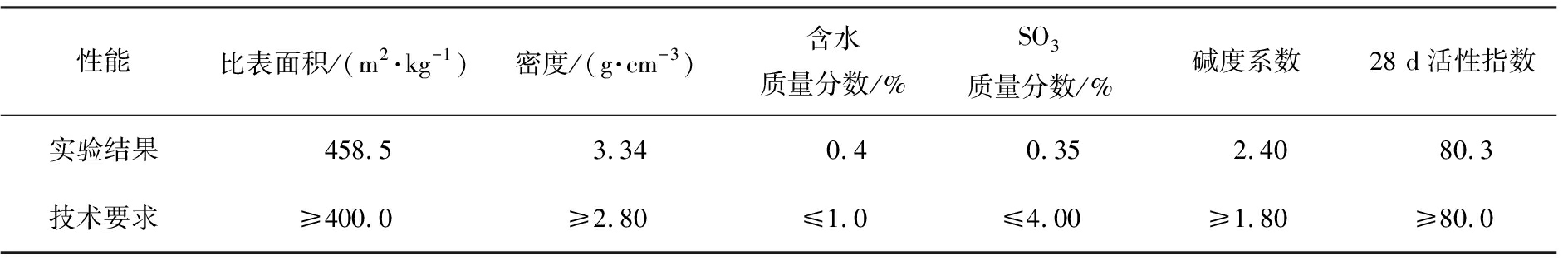

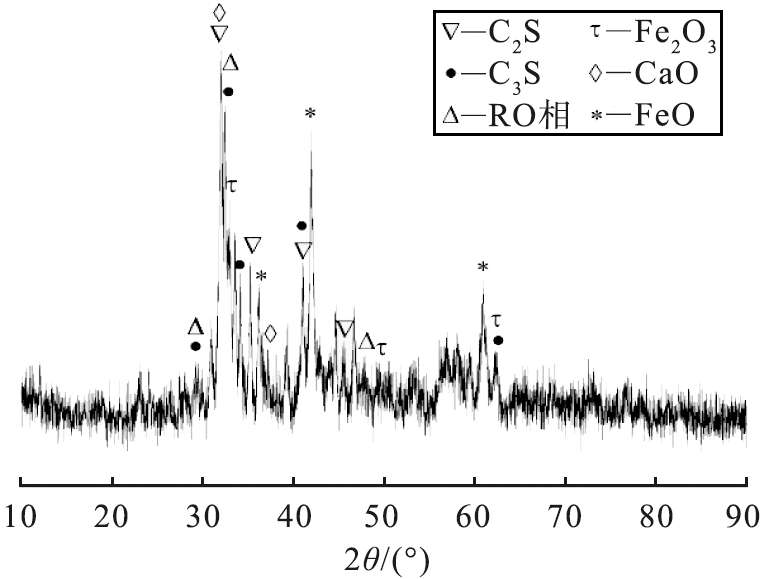

材料:P·O 42.5普通硅酸盐水泥(天津市某水泥厂),主要化学成分如表1所示,基本技术性能如表2所示;钢渣微粉(河北省唐山市某钢铁厂),主要化学成分如表3所示,基本性质如表4所示,矿物组成如图1所示。由图1可以看出,钢渣微粉主要矿物成分是C2S、C3S、Fe2O3和固溶体(RO相);标准砂(厦门艾思欧标准砂有限公司,符合 GB/17671—2021《水泥胶砂强度检验方法(ISO法)》[13]的各项要求);硅酸钠试剂、碳酸钠试剂(均为分析纯,天津市致远化学试剂有限公司);氢氧化钠试剂(分析纯,天津市风船化学试剂科技有限公司);三乙醇胺试剂(分析纯,无锡市亚泰联合化工有限公司)。

表1 水泥主要化学成分质量分数

Tab.1 Main chemical composition of cement %

CaOSiO2Al2O3Fe2O3MgOKO2SO3NaO264.5720.464.203.032.191.701.640.23

表2 水泥性质

Tab.2 Properties of cement

比表面积/(m2·kg-1)密度/(g·cm-3)标准稠度用水质量分数/%初凝时间/min终凝时间/min抗折强度/MPa3 d7 d28 d抗压强度/MPa3 d7 d28 d337.42.99281983765.257.429.4022.528.444.5

表3 钢渣微粉主要化学成分质量分数

Tab.3 Main chemical composition of steel slag powder %

CaOMgOFe2O3Al2O3SiO2K2OMnOP2O5TiO2V2O5Cr2O342.913.1430.472.0315.190.101.762.141.420.450.34

表4 钢渣微粉基本性质

Tab.4 Basic properties of steel slag powder

性能比表面积/(m2·kg-1)密度/(g·cm-3)含水质量分数/%SO3质量分数/%碱度系数28 d活性指数实验结果 458.5 3.34 0.4 0.35 2.40 80.3技术要求≥400.0≥2.80≤1.0≤4.00≥1.80≥80.0

图1 钢渣微粉的XRD图谱

Fig.1 XRD pattern of steel slag powder

仪器设备:SmartLab型X射线衍射仪(XRD,日本理学公司);Quanta 450 FEG型场发射环境扫描电镜(SEM,FEI香港有限公司);TENSOR 27型傅里叶变换红外光谱仪(FTIR,德国BRUKER公司)。

1.2 方法

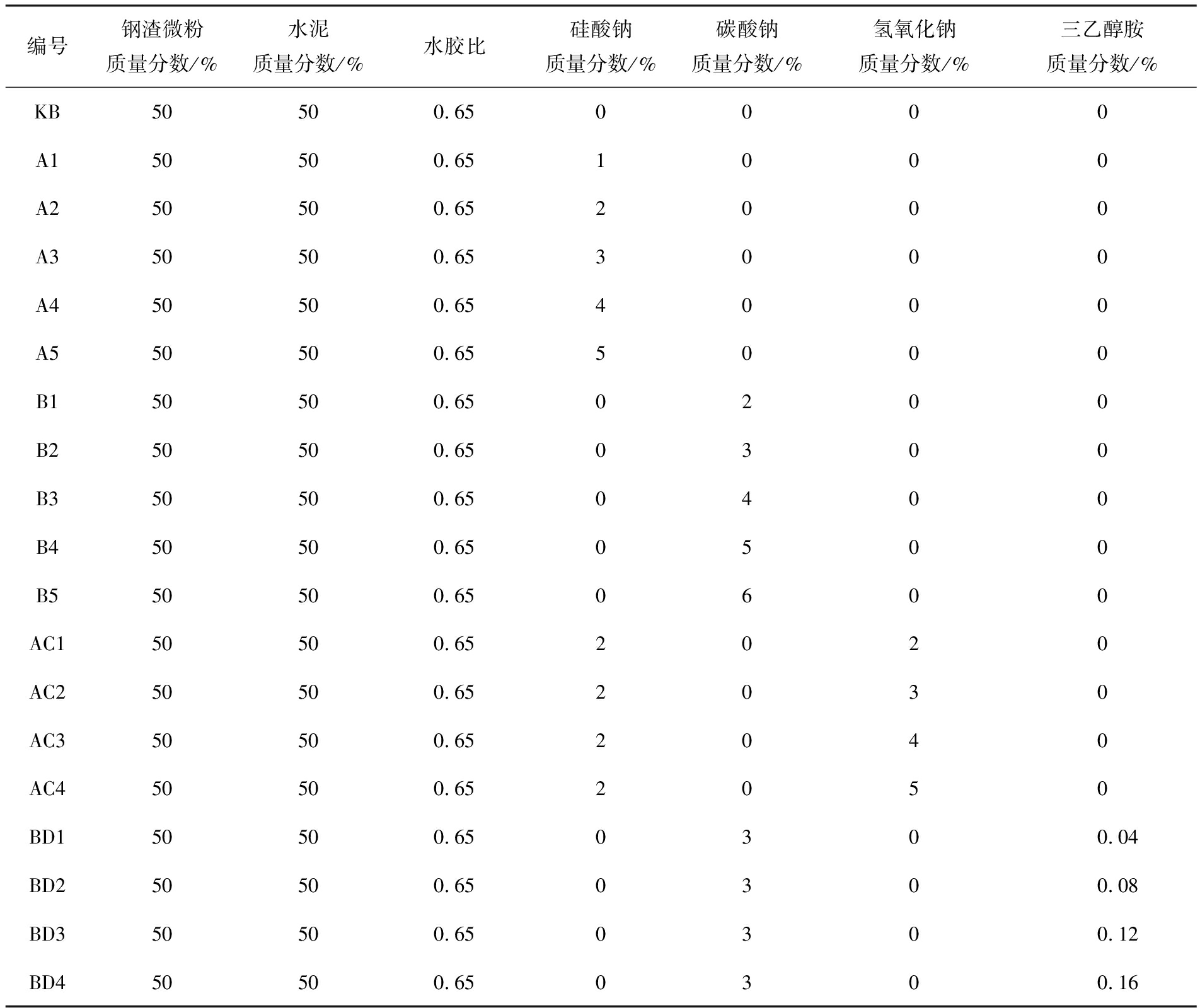

采用单组分激发剂硅酸钠、碳酸钠、复合激发剂硅酸钠与氢氧化钠、碳酸钠和三乙醇胺进行实验,激发剂的掺量按与钢渣微粉的质量分数进行计算,具体实验配合比见表5所示。编号KB代表对照试样,编号A、B分别代表单组份激发剂硅酸钠、碳酸钠试样,编号AC、BD分别代表复合激发剂硅酸钠与氢氧化钠、碳酸钠与三乙醇胺试样。

表5 胶砂配合比设计

Tab.5 Mixture ratio design of cement mortar

编号钢渣微粉质量分数/%水泥质量分数/%水胶比硅酸钠质量分数/%碳酸钠质量分数/%氢氧化钠质量分数/%三乙醇胺质量分数/%KB50500.650000A150500.651000A250500.652000A350500.653000A450500.654000A550500.655000B150500.650200B250500.650300B350500.650400B450500.650500B550500.650600AC150500.652020AC250500.652030AC350500.652040AC450500.652050BD150500.650300.04BD250500.650300.08BD350500.650300.12BD450500.650300.16

胶砂强度实验按照 GB/T 17671—2021《水泥胶砂强度检验方法(ISO法)》中所述方法进行。胶砂质量配合比采用m(水泥+钢渣微粉)∶m(标准砂)∶m(水)=1∶3∶0.65的比例制备胶砂试体。试件成型后放入标准养护箱养护24 h后脱模,脱模后放入养护温度为(20±1)℃、湿度为90%以上的养护箱中,分别养护至规定龄期(3、7、28 d)后,取出试件并在规定的载荷加载速度下用压力试验机进行力学性能测试。力学性能测完后,选取代表性样品进行XRD、FTIR、SEM分析。

2 结果与讨论

2.1 碱激发钢渣微粉-水泥胶凝材料抗压强度

2.1.1 单组分激发剂对钢渣微粉-水泥胶砂强度的影响

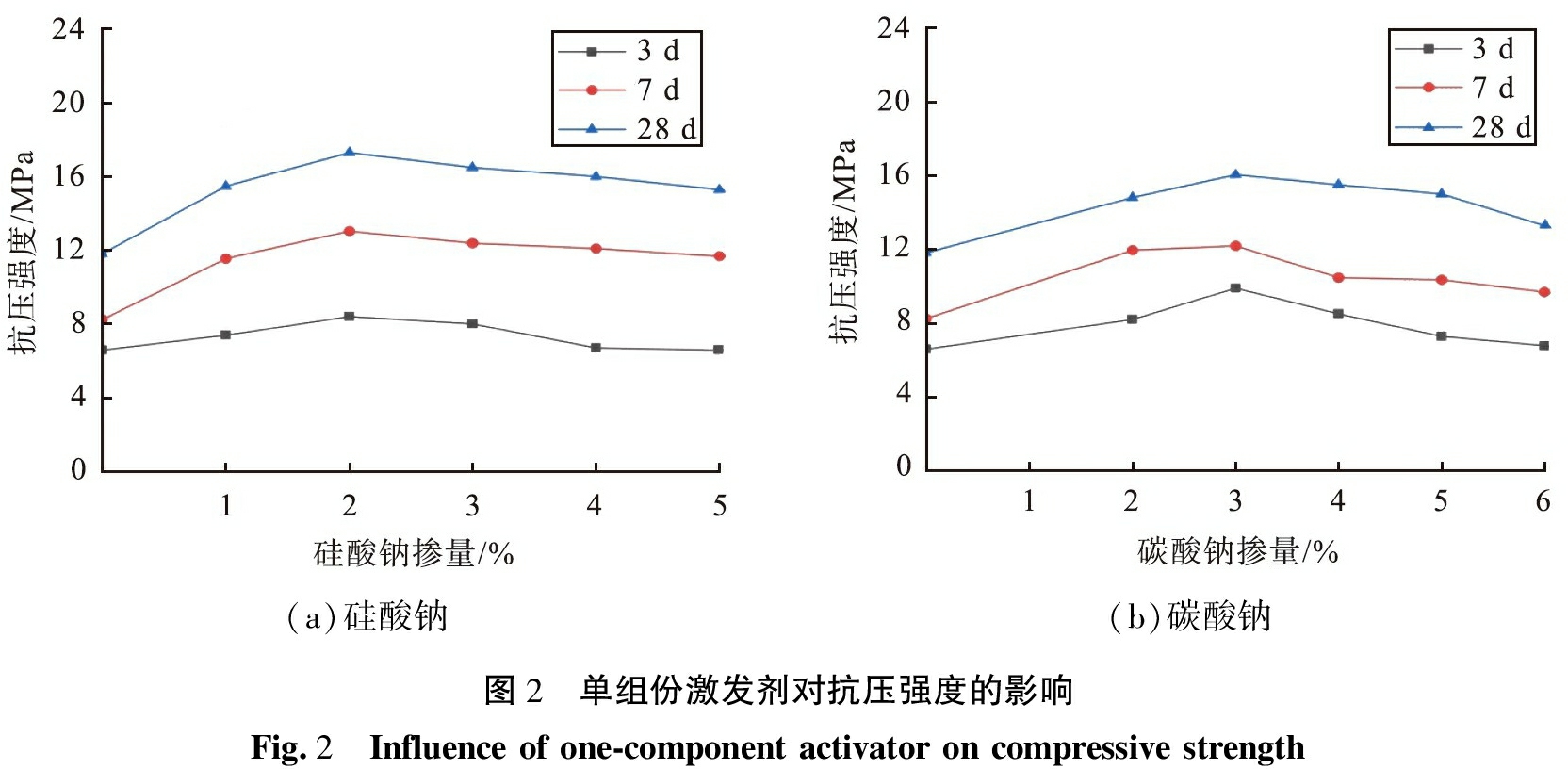

图2所示为单组分激发剂对抗压强度的影响。硅酸钠掺量为0、1%、2%、3%、4%、5%时,试样KB、A1、A2、A3、A4、A5的抗压强度如图2(a)所示;碳酸钠掺量为2%、3%、4%、5%、6%时,试样B1、B2、B3、B4、B5的抗压强度,如图2(b)所示。

(a)硅酸钠(b)碳酸钠图2 单组份激发剂对抗压强度的影响Fig.2 Influence of one-component activator on compressive strength

由图2(a)可以看出,掺入激发剂硅酸钠后,各龄期胶砂强度均有不同程度提高, 3 d龄期抗压强度最高,达到8.43 MPa,与未掺加激发剂KB实验组的相比,强度提高了27%,激发效果不明显。7、28 d龄期的最佳抗压强度分别为13.05、17.30 MPa,强度分别提高了58%、46%,激发效果明显。各龄期抗压强度随着硅酸钠质量分数的增加随之增加,用量达到2%时强度达到最高值,然后随着硅酸钠掺量的增加强度开始出现下降。中后期激发效果明显高于前期。

由图2(b)可以看出,各龄期(3、7、28 d)的抗压强度随着碳酸钠掺量的增加而增加,当碳酸钠的掺量为3%时,抗压强度达到最高值,分别为9.91、12.20、16.05 MPa。在3 d龄期,强度可以提高近50%,到28 d龄期,强度仅增加了37%,说明碳酸钠早期激发效果优于后期。

2.1.2 多组分激发剂对钢渣微粉-水泥胶砂强度的影响

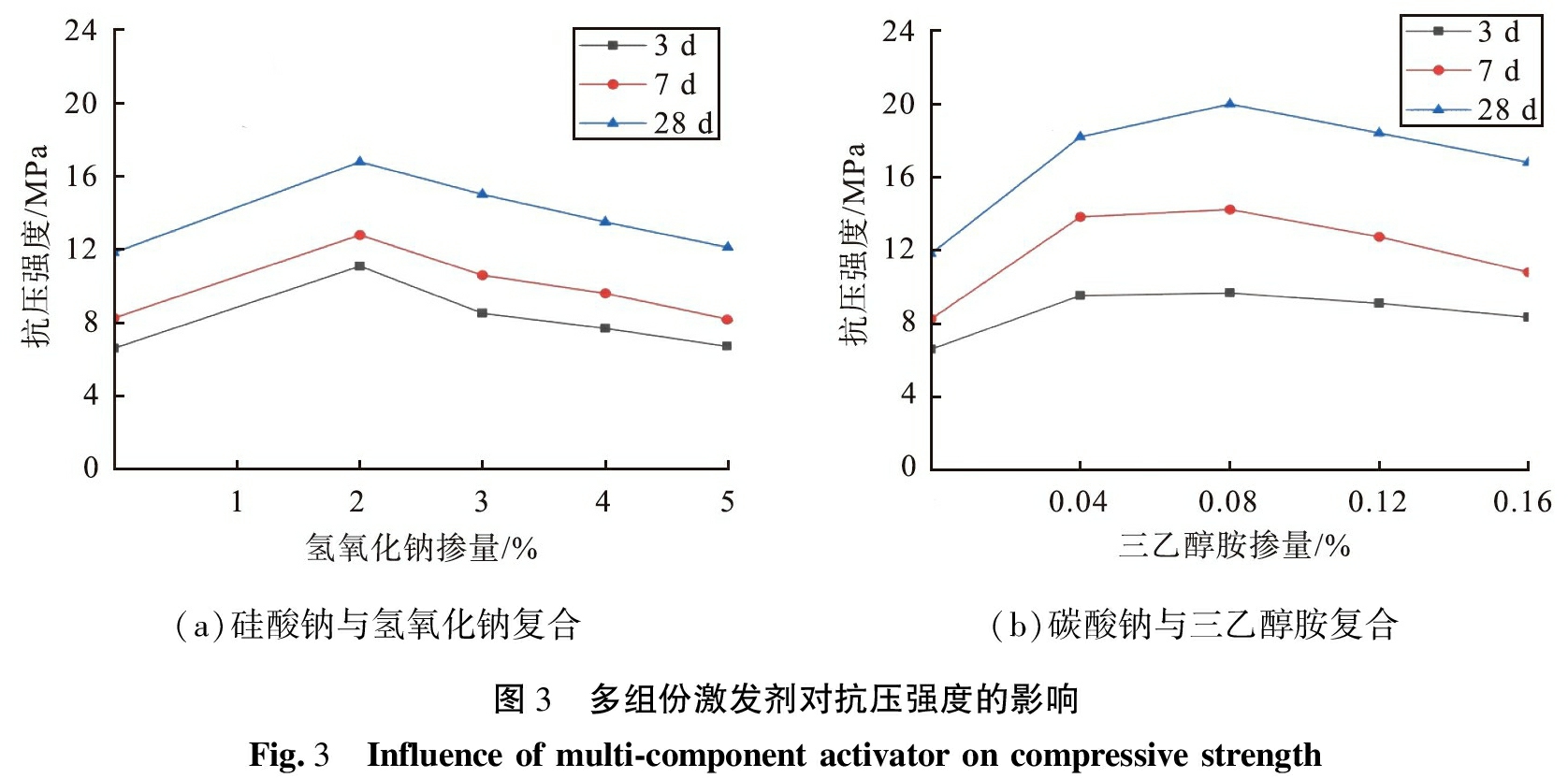

图3所示为多组分激发剂对抗压强度的影响。通过单组分激发实验确定硅酸钠最佳掺量为2%,当氢氧化钠掺量为 0、2%、3%、4%、5%时,试样KB、AC1、AC2、AC3、AC4的抗压强度如图3(a)所示。通过单组分激发实验确定碳酸钠最佳掺量为3%,当三乙醇胺掺量为0.04%、0.08%、0.12%、0.16%时, 试样BD1、BD2、BD3、BD4的抗压强度如图3(b)所示。

由图3(a)可以看出,3、7、28 d龄期的最佳抗压强度分别达到11.21、12.80、17.78 MPa,与未掺加激发剂KB实验组相比,强度分别提高了70%、54%、41%,前期强度增长幅度高于后期。硅酸钠和氢氧化钠质量比为1∶1时,抗压强度达到最高值,随着氢氧化钠掺量继续提升,各龄期抗压强度呈现下降趋势。

由图3(b)可以看出,当三乙醇胺和碳酸钠复合激发后,3、7、28 d龄期的最佳强度分别为:9.67、14.23、20 MPa,相比未掺加激发剂KB实验组分别提高了47%、72%、69%,各龄期强度均有显著提升。当碳酸钠掺量为3%时,随着三乙醇胺掺量的提高,各龄期强度随之增加并在掺量为0.08%时达到最高值,然后随着三乙醇胺掺量的增加开始出现下降。

(a)硅酸钠与氢氧化钠复合(b)碳酸钠与三乙醇胺复合图3 多组份激发剂对抗压强度的影响Fig.3 Influence of multi-component activator on compressive strength

2.1.3 活性指数分析

为研究激发剂对钢渣微粉-水泥复合体系的激发作用,当钢渣微粉掺量一定时,以掺激发剂胶砂试块28 d龄期的抗压强度Rc与未掺激发剂胶砂试块28 d龄期的抗压强度Rc0比值表征激发剂对钢渣微粉-水泥复合体系的激发效果,激发系数K计算公式见式(1)[14-15]。

(1)

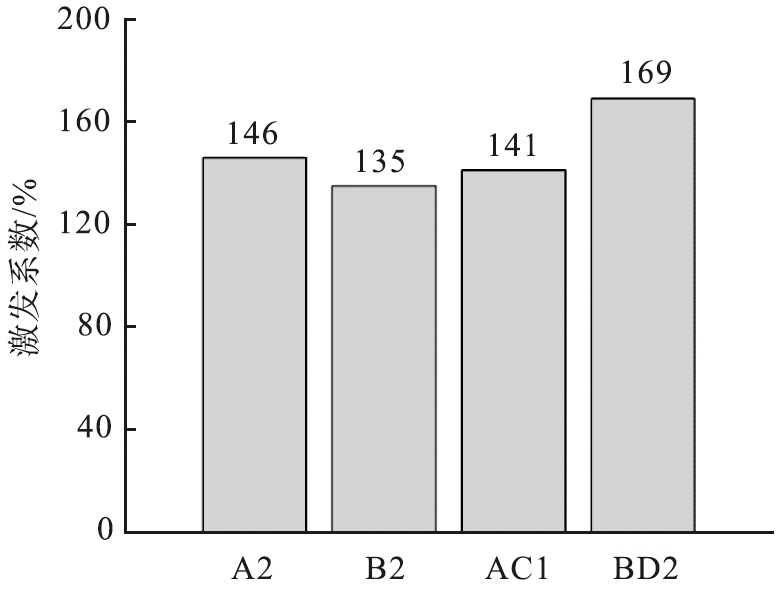

计算发现各实验组激发系数K最佳的分别为:A2、B2、AC1、BD2实验组,结果如图4所示。

图4 不同激发剂的激发系数K

Fig.4 Excitation coefficient K of different activators

由图可知,对比各激发剂在最优掺量下对钢渣微粉-水泥胶凝材料抗压强度的激发效果,4种激发剂的激发效果由大到小排序为:BD2、A2、AC1、B2。激发效果最好的是碳酸钠与三乙醇胺复合,激发系数最大可以达到169%,一方面三乙醇胺可以阻碍钢渣微粉颗粒的凝聚,产生悬浮稳定效应同时降低颗粒表面张力,使其充分与水接触,提高水化反应速率;另一方面它可以促进水泥中铝酸三钙(C3A)的水化,一定程度上抑制C2S、C3S水化,使得后期水化产物有充分生长空间,形成致密晶体结构,所以激发效果显著。单组份硅酸钠A2组、硅酸钠与氢氧化钠复合激发AC1组的激发系数K分别为146%、141%,硅酸钠与氢氧化钠复合后激发系数反而低于未复合前,这是由于氢氧化钠的加入,使得碱性溶液中OH-过多,与体系中的Ca2+生成过多的氢氧化钙对强度具有不利影响。B2实验组的激发系数仅为135%,这是由于碳酸钠与Ca2+反应生成碳酸钙(CaCO3),降低了Ca2+的含量,阻碍了二次水化反应的进行;同时,生成的CaCO3过多会覆盖在钢渣微粉的表面,抑制其溶解,并减少了激发面积,所以激发系数较低。

2.2 微观作用机理分析

2.2.1 矿物组成

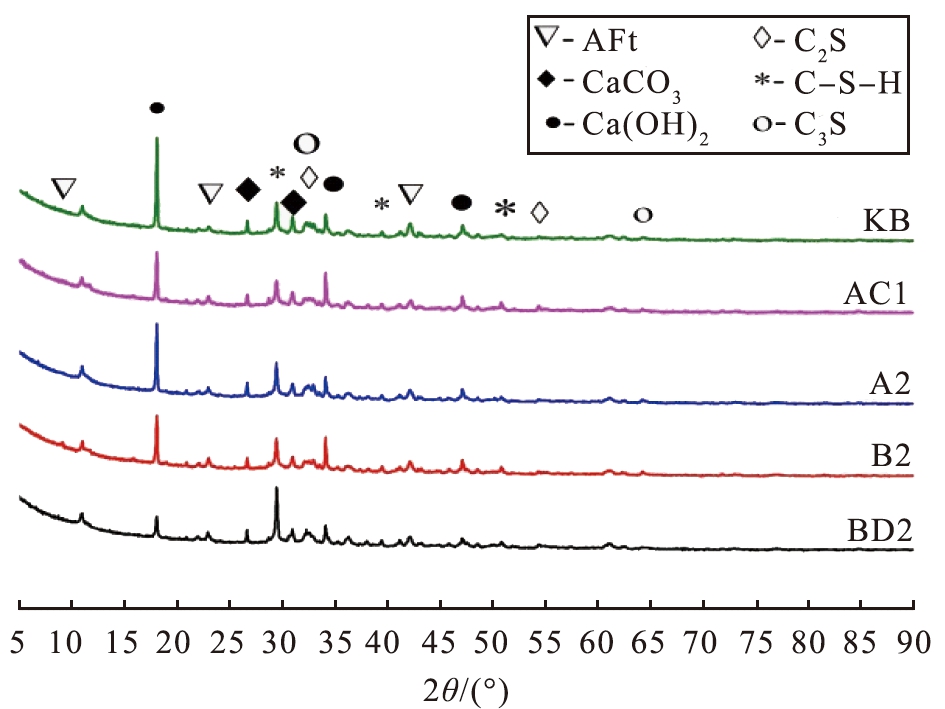

将激发效果最佳的掺量配比实验组A2、B2、AC1、BD2制备成净浆分别养护28 d,通过活性指数分析可知激发效果最佳的激发剂为BD2组,养护3、7、28 d后,对水化产物进行XRD分析,如图5、6所示。

由图5可以看出,各组试样在28 d龄期生成的水化产物主要有钙矾石(AFt)、氢氧化钙(Ca(OH)2)、CaCO3与未水化的C2S和C3S。未掺加激发剂的试样KB所代表Ca(OH)2的衍射峰值较高,而C-S-H凝胶、AFt的峰值较低,这是因为钢渣微粉矿物相因其惰性导致水化诱导期比水泥长,水泥先发生水化反应,同时,不断释放出OH-、Ca2+、Al3+等离子,为液相提供碱性环境,从而可以对钢渣微粉颗粒表面进行腐蚀溶解,促进钢渣微粉水化反应进行,但由于水泥掺量较低,提供的活性物质C2S、C3S不足以水化生成大量C-S-H凝胶、AFt等水化产物,此时整个胶凝体系水化程度较低。加入激发剂后,钢渣微粉-水泥复合胶凝体系水化产物的种类基本没有变化,但矿物相数量变化较大。Ca(OH)2的衍射峰值明显降低,C-S-H凝胶和AFt所代表的衍射峰值有不同程度提高,这是因为激发剂掺入后,能加快水泥水化产物中性质不稳定的Ca(OH)2转化成C-S-H凝胶、AFt等水化产物,同时增加液相中的碱度,加快钢渣微粉颗粒表面的腐蚀溶解,从而促进钢渣微粉内部水化,钢渣微粉的水化反应给水泥水化反应提供反应相,又进一步促进C-S-H凝胶、AFt等水化产物生成,因此,水泥、激活钢渣微粉之间相互促进,从而提高整个复合体系水化程度。其中,试样B2组Ca(OH)2的衍射峰较低,在强度上体现为早强。试样A2、AC1的C-S-H凝胶和AFt数量明显增多,宏观表现为强度提高。试样BD2组的强度最好,观察其XRD衍射图谱发现水化产物C-S-H和AFt的衍射峰较高,Ca(OH)2、C2S、C3S衍射峰明显降低,说明这种复合激发剂可以加快腐蚀钢渣微粉玻璃体结构,促进SiO2与Ca(OH)2之间的反应,从而通过不断消耗对强度有不利影响的Ca(OH)2生成较多絮凝状的C-S-H凝胶并填充在水泥水化产物孔隙之间,使强度大幅度提升。不同激发剂制备的钢渣微粉-水泥试样水化28 d龄期的XRD结果与抗压强度的实验结果相吻合。

图5 不同激发剂下制备样品的XRD图谱(28 d龄期)

Fig.5 XRD pattern of samples prepared with different activators(28 d)

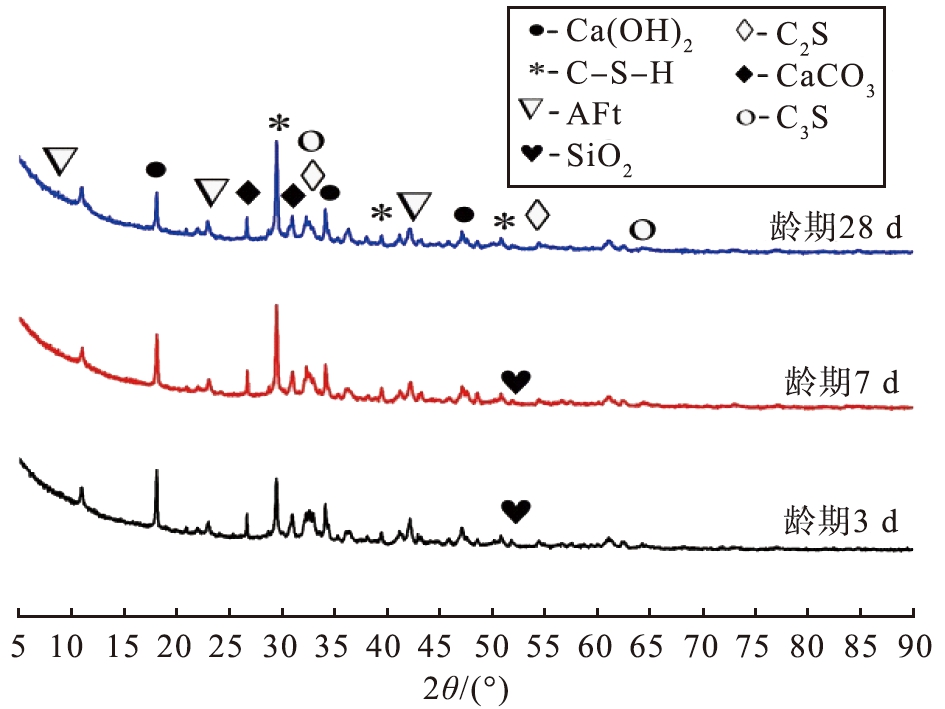

从图6可以看出,不同龄期下,浆体试块的水化产物数量、衍射峰值不同,说明浆体结构随着龄期增长一直有化学反应存在。3 d龄期时,Ca(OH)2的衍射峰具有较高峰值,C-S-H凝胶衍射峰值较低,说明此阶段为水化初始阶段,胶凝体系中参与水化反应的活性物质数量较少。7 d龄期时,水化反应进一步加深,水化产物C-S-H凝胶和AFt衍射峰值增强,表明C-S-H凝胶和AFt水化产物数量增多,说明此阶段是水化产物快速增长期,Ca(OH)2衍射峰值相比于3 d 龄期开始降低,也表明Ca(OH)2发生二次水化反应,参与C-S-H凝胶和AFt的生成,进一步增强了浆体结构的强度。28 d龄期时,Ca(OH)2、SiO2衍射峰值出现大幅度降低,说明Ca(OH)2、SiO2数量在不断被消耗,C-S-H凝胶和AFt晶体的衍射峰显著增强,说明此时钢渣微粉与硅酸盐水泥熟料进行了充分反应,水化产物进入相对稳定增长阶段。此外,适量的碳酸钠引入![]() 后会生成一定的CaCO3,对强度的提高也具有一定促进作用[16]。

后会生成一定的CaCO3,对强度的提高也具有一定促进作用[16]。

图6 BD2实验组的XRD图谱(3、7、28 d龄期)

Fig.6 XRD pattern of BD2 experimental group(3、7、28 d)

2.2.2 FTIR红外光谱分析

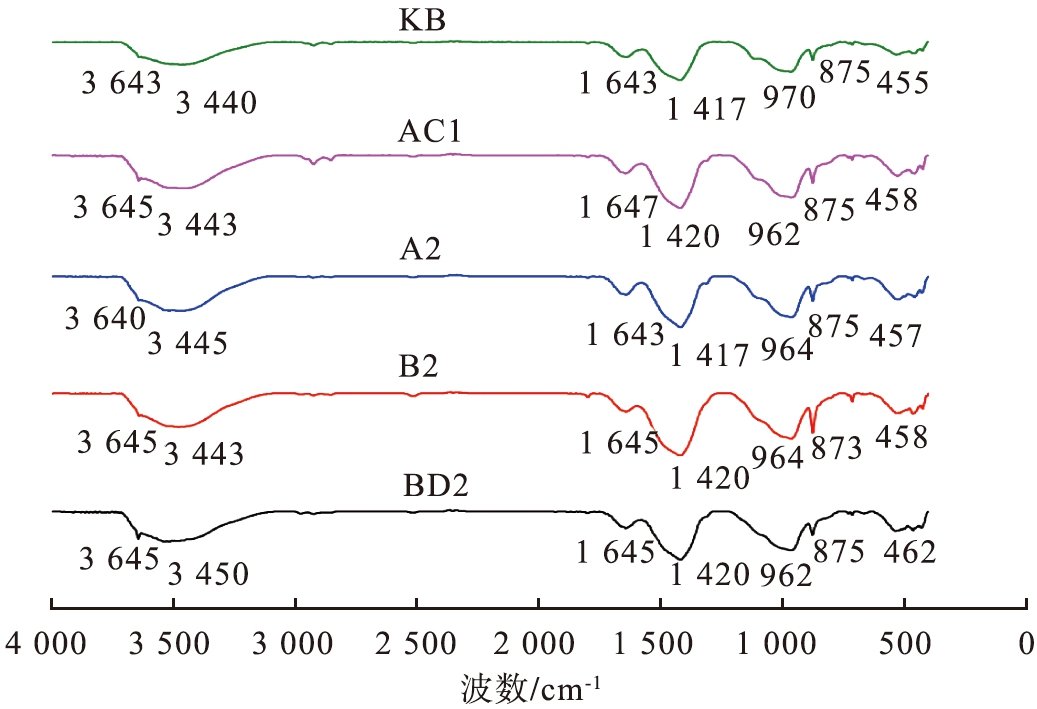

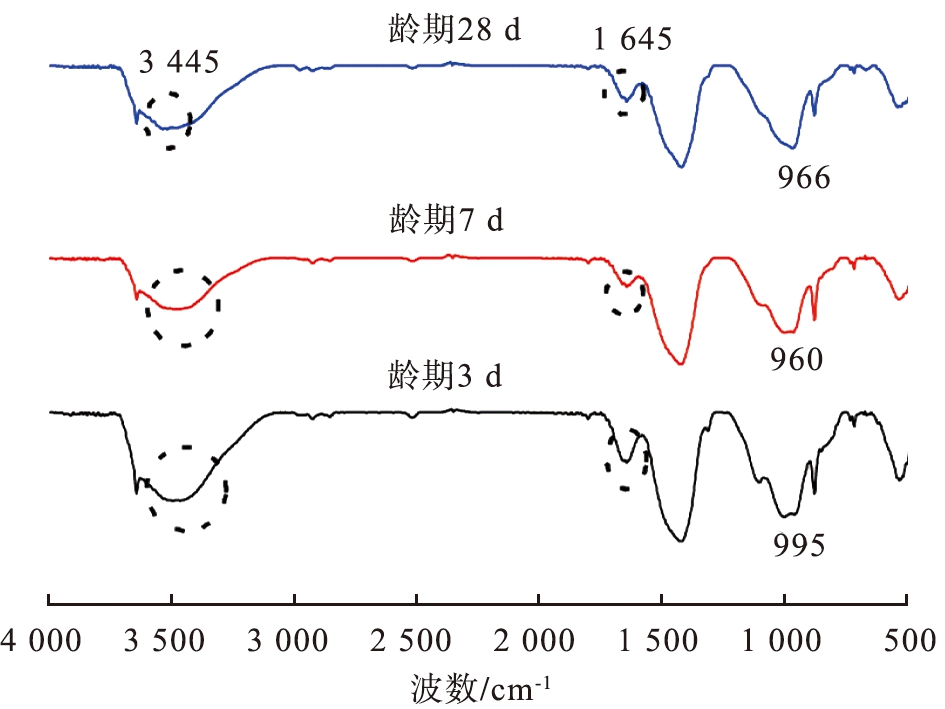

将A2、B2、AC1、BD2制备成净浆分别养护28 d,将BD2养护3、7、28 d龄期后,对水化产物进行FTIR分析,如图7、8所示。

由图7可以看出,不同实验组的红外图谱中吸收峰的位置范围基本一致,波数为3 445 cm-1处左右是O—H伸缩振动引起。波数为1 645 cm-1处左右是由水分子的O—H弯曲振动引起,O—H来源于样品中的游离水和水化产物中的结构水。相对于KB实验组,其余实验组的波数为3 445 cm-1处范围振动带逐渐锐化,这说明加入激发剂后,钢渣微粉表面化学键振动逐渐活跃,促进了整个胶凝体系的进一步水化反应。波数为1 420 cm-1处左右为![]() 的特征吸收峰,说明可能发生碳化反应。波数为970 cm-1处的宽频吸收峰对应 Si—O—Si键的非对称伸缩振动。此外,波数为875 cm-1附近还有末端Si—O结构振动,表明形成的凝胶结构是短链的。波数为460 cm-1附近的吸收带是Si—O或Al—O弯曲振动,表明钢渣微粉在碱性环境中经解聚溶出的离子又重新聚合形成新的水化产物。

的特征吸收峰,说明可能发生碳化反应。波数为970 cm-1处的宽频吸收峰对应 Si—O—Si键的非对称伸缩振动。此外,波数为875 cm-1附近还有末端Si—O结构振动,表明形成的凝胶结构是短链的。波数为460 cm-1附近的吸收带是Si—O或Al—O弯曲振动,表明钢渣微粉在碱性环境中经解聚溶出的离子又重新聚合形成新的水化产物。

图7 不同激发剂下制备样品的红外图谱(28 d龄期)

Fig.7 FTIR pattern of samples prepared with different activators(28 d)

由图8可以看出,各龄期BD2试件的红外光谱图基本相似,未发生较大变化。通过观察可以发现,随着龄期的增加,波数为3 445 cm-1处与波数为1 645 cm-1处的吸收谱带由宽大吸收谱带逐渐锐化且向高波位移动,说明水化反应进一步加深。另外,7 d龄期水化产物的Si—O—Si键的非对称伸缩振动相对于3 d龄期水化产物向低波数方向偏移(从995移到960 cm-1),说明发生解聚作用,而后其值又向高波数方向偏移(从960移到966 cm-1),说明碱激发反应的持续进行和C-S-H凝胶产物中硅氧四面体聚合度增加,水化程度更高,这与 XRD分析结果相吻合。

图8 BD2实验组的红外图谱(3、7、28 d龄期)

Fig.8 FTIR pattern of BD2 experimental group(3、7、28 d)

2.2.3 微观形貌分析

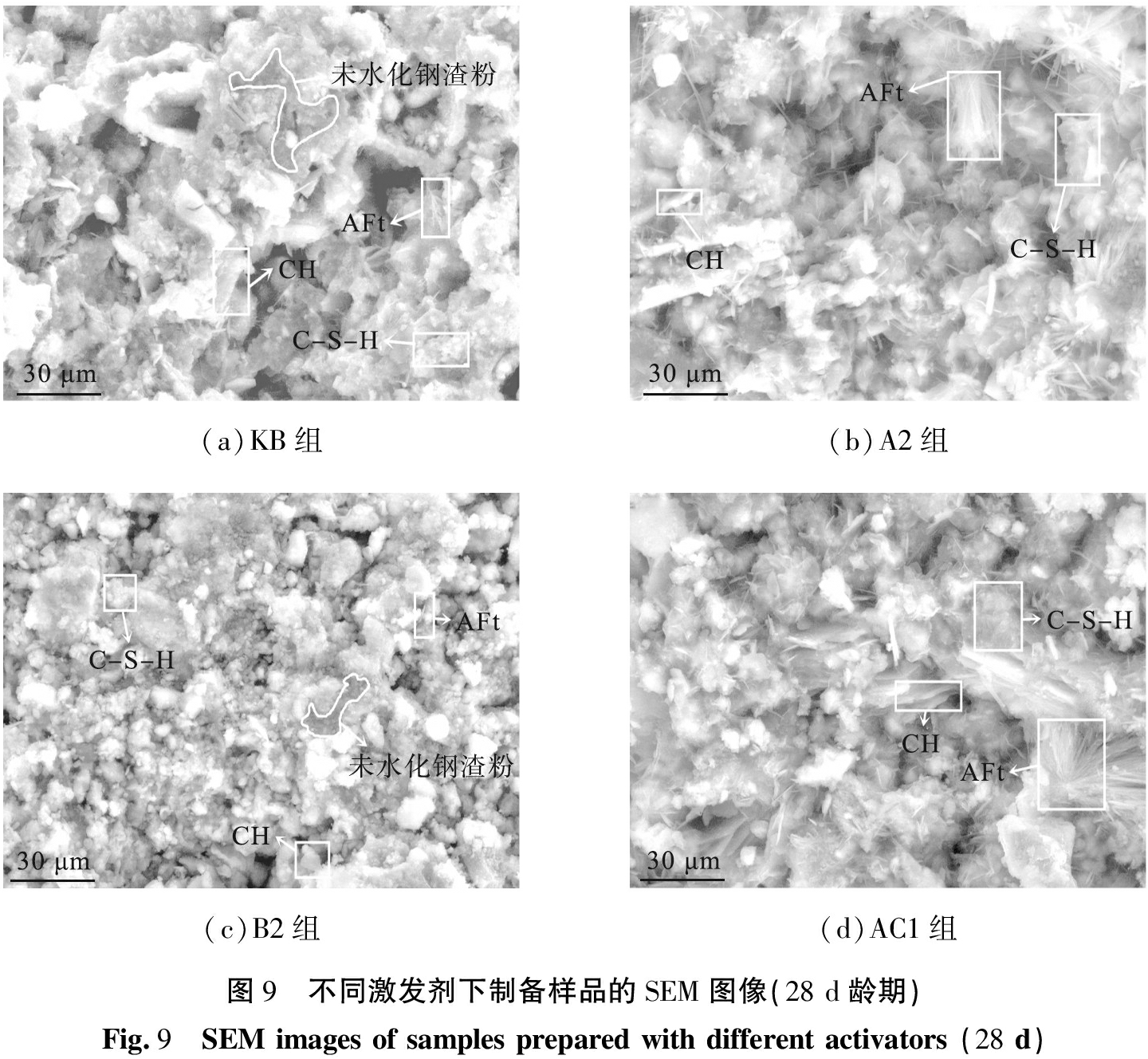

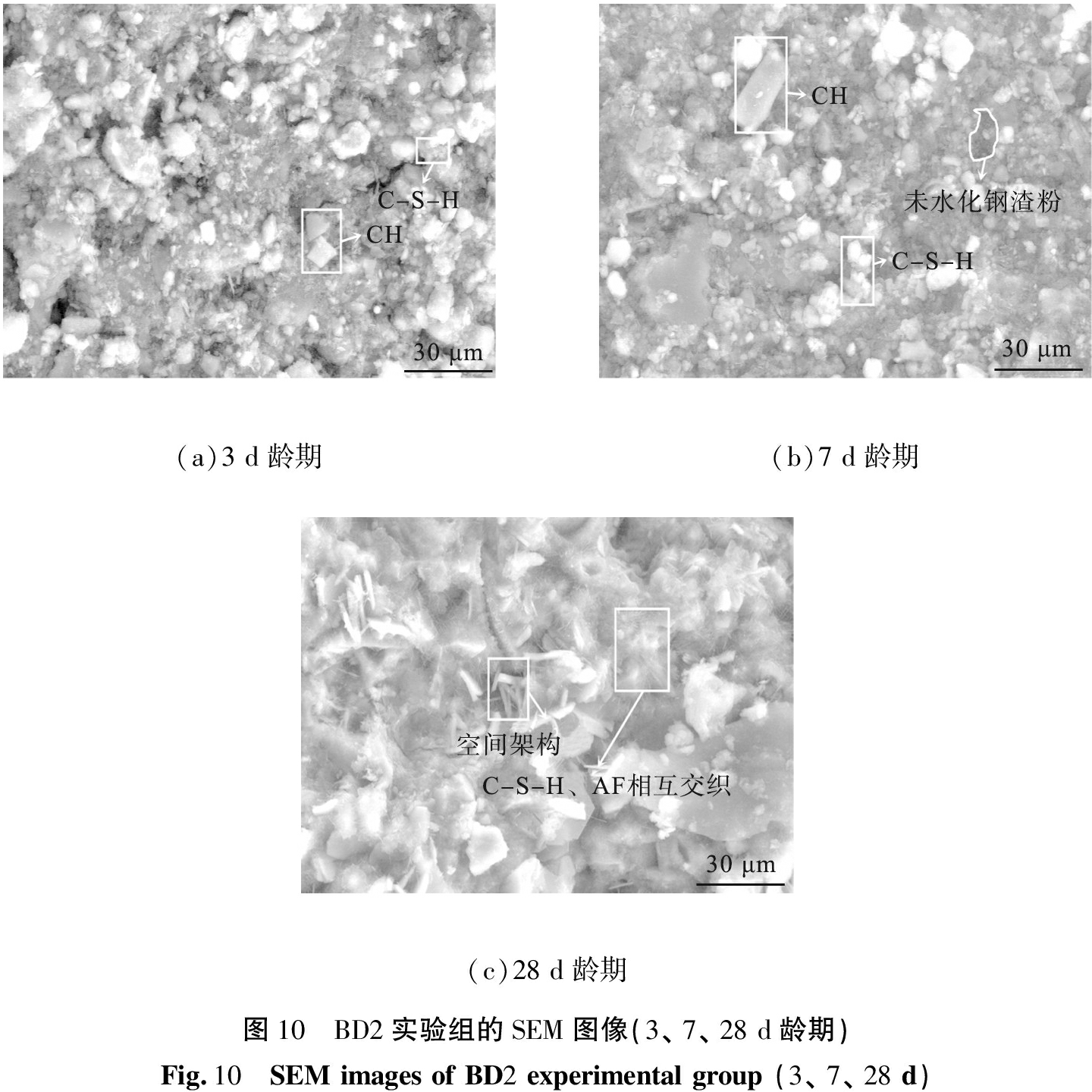

将A2、B2、AC1、BD2制备成净浆,分别养护28 d,将BD2组养护3、7、28 d龄期后,采用SEM分析水化产物的形貌、化学成分、水化程度以及体系表面形态,结果如图9、10所示。

从图9(a)中可以看出,未掺激发剂的KB试样28 d龄期的水化产物中有很多的孔隙且有大量的钢渣微粉未充分水化,水化产物中只包含少量的C-S-H凝胶和AFt晶体,另外各矿物颗粒之间堆砌的空洞较多,且直径较大,浆体结构表面不致密,呈现出较松散的特征表明各矿物颗粒之间粘结力较弱,因此,该试样强度不高。掺入激发剂后可以看到其余各组试件其晶体结构均比试样KB完整得多,有层叠在一起的板状Ca(OH)2,团絮状的C-S-H凝胶以及AFt。由图9(c)可以看出,相比KB实验组,B2实验组有少量水化产物片状Ca(OH)2和絮胶状C-S-H凝胶覆盖在矿物颗粒表面,浆体试块表面空洞数量减少,矿物颗粒之间衔接较致密,各矿物颗粒间距明显减小,呈现出具有一定强度的空间框架结构,表明矿物颗粒间粘结力在增强。由图9(b)、(d)可以明显看出,A2、AC1出现大量的棒柱状AFt晶体和C-S-H凝胶以及Ca(OH)2, 钢渣微粉颗粒与水化产物紧密结合,表面覆盖了一层水化产物,并且,大量的棒柱状AFt晶体相互交织形成完好的空间架构,钢渣微粉颗粒充斥其中相互连接,形成密实整体,抗压强度提高,与强度的实验结果相吻合。

(a)KB组(b)A2组(c)B2组(d)AC1组图9 不同激发剂下制备样品的SEM图像(28 d龄期)Fig.9 SEM images of samples prepared with different activators (28 d)

(a)3 d龄期(b)7 d龄期(c)28 d龄期图10 BD2实验组的SEM图像(3、 7、 28 d龄期)Fig.10 SEM images of BD2 experimental group (3、 7、 28 d)

由图10(a)看出,BD2实验组在3 d龄期时,矿物颗粒表面有较多水化产物覆盖,表明钢渣微粉颗粒已经开始参与水化反应过程中,这是因为在掺入碱激发剂后,整个胶凝体系具备了碱性环境,破坏了钢渣微粉中网状的玻璃体结构,不断的生成C-S-H凝胶,使结构紧密从而强度得到大幅提高。由图10(b)可以看出,随着龄期的增加,各矿物颗粒之间孔隙被水化产物C-S-H凝胶进一步弥合,整个浆体结构已密实起来,空间结构形成交联的趋势,未弥合的孔隙内和矿物颗粒表面有大量尺寸短小毛刺状的钙矾石,还可以看到大量片状Ca(OH)2已长大成面状覆盖在颗粒表面,表明此阶段是水化产物的快速生长期。与3、7 d龄期的浆体结构相比,随着水化时间延长,28 d龄期时,在浆体结构表面中已不易区分出Ca(OH)2和钙矾石形态,但表面上明显有大量的C-S-H凝胶,填充在浆体结构骨架中并最终把整个浆体结构及其它水化产物包裹住,使浆体结构致密性大幅度提高,表面呈现出一个完整体,形成了牢固的空间框架结构,进而增大了整个体系的力学强度。

3 结论

1)不同碱性激发剂对掺量为50%的钢渣微粉-水泥复合胶凝材料的激发效果具有差异性,与未掺加激发剂相比,抗压强度整体呈现先增加后降低的趋势。掺入单组份激发剂硅酸钠后3 d龄期的强度提高了27%,早期强度提升不明显。当硅酸钠与氢氧化钠作为复合激发剂使用,3 d龄期的强度提高了70%,AFt等水化产物可以使早期强度大幅度提升。单独使用碳酸钠作为激发剂使用,3 d龄期的强度提高50%,28 d龄期的强度提升了37%,后期强度增长乏力。当碳酸钠与三乙醇胺复合激发胶凝体系时,3、7、28 d龄期的强度分别提升了47%、72%、69%,从而在不同龄期均能充分激发钢渣微粉-水泥胶凝体系。

2)对比各激发剂在其最优掺量下对钢渣微粉-水泥胶凝材料抗压强度的激发效果,激发效果由大到小排序为:BD2、A2、AC1、B2。当碳酸钠和三乙醇胺组合后,由于三乙醇胺具有乳化作用,阻碍了钢渣微粉颗粒的凝聚,产生悬浮稳定效应;同时,降低了颗粒表面张力,使其充分与水接触,提高水化反应速率。抗压强度提升效果显著。

3)通过XRD、FTIR、SEM分析可知,钢渣微粉-水泥复合胶凝体系中生成的水化产物为C-S-H凝胶、棒柱状AFt晶体及少量的Ca(OH)2晶体。与未掺加激发剂相比, 加入激发剂后钢渣微粉-水泥胶凝材料中C-S-H凝胶和棒柱状AFt晶体生成量显著增加, Ca(OH)2晶体生成量明显降低。C-S-H凝胶填充在浆体结构骨架中并最终把整个浆体结构及其他水化产物包裹住,使浆体结构致密性大幅度提高,表面呈现出一个完整体,形成了牢固的空间框架结构,进而继续增大了整个体系的力学强度。

[1]彭小芹, 李三, 刘朝.碱激发钢渣-矿渣混凝土的性能研究[J].非金属矿, 2016, 39(3): 17-19,32.

[2]GUO J, BAO Y, WANG M.Steel slag in China: treatment, recycling, and management[J].Waste Management, 2018, 78: 318-330.

[3]吴跃东, 彭犇, 吴龙, 等.国内外钢渣处理与资源化利用技术发展现状综述[J].环境工程, 2021, 39(1): 161165.

[4]邹敏, 沈玉, 刘娟红.钢渣粉在水泥基材料中应用研究综述[J].硅酸盐通报, 2021, 40(9): 2964-2977.

[5]KOUROUNIS S, TSIVILIS S, TSAKIRIDIS P E, et al.Properties and hydration of blended cements with steelmaking slag[J].Cement and Concrete Research, 2007, 37(6): 815-822.

[6]SHI C J.Characteristics and cementitious properties of ladle slag fines from steel production[J].Cement Concrete Research, 2002, 32(3): 459-462.

[7]ZHOU H H, WU X Q, XU Z Z, et al.Kinetic study on hydration of alkali-activited slag[J].Cement and Concrete Research, 1993, 23(4): 991.

[8]王强.钢渣的胶凝性能及在复合胶凝材料水化硬化过程中的作用[D].北京:清华大学, 2010.

[9]董越, 杨志强, 高谦.钢渣取代量对复合充填胶凝材料性能的影响[J].硅酸盐通报, 2016, 35(9): 2967-2972, 2979.

[10]NATALI M A, RICKARD W D A, BIGNOZZI M C, et al.High temperature behavior of ambient cured alkali-activated materials based on ladle slag[J].Cement and Concrete Research, 2013, 43: 51-61.

[11]WANG Q, YAN P, HAN S.The influence of steel slag on the hydration of cement during the hydration process of complex binder[J].Science China Technological Sciences, 2011, 54(2): 388-394.

[12]王毓, 张长森, 吴发红, 等.不同激发剂对钢渣活性及水泥强度的影响[J].混凝土与水泥制品, 2018(4): 7-11.

[13]国家市场监督管理总局, 国家标准化管理委员会.水泥胶砂强度检验方法(ISO法): G/T 17671—2021[S].北京: 中国标准出版社, 2021.

[14]丁星, 蒲心诚.水泥活性矿物掺料增强效应统计模型研究[J].硅酸盐学报, 1999(4): 19-25.

[15]王旭, 黄小青, 陆金海.化学激发剂对铜渣及铜渣水泥激发作用的研究[J].广西科技大学学报, 2018, 29(1): 100-105.

[16]王梦琪, 王路明, 蔡树元, 等.无机激发剂对碱矿渣-钢渣胶凝材料抗压强度的影响[J].混凝土与水泥制品, 2020(7): 84-87.