脱硫石膏是燃煤电厂通过湿法技术脱硫时产生的工业固体废弃物,煅烧脱水后可获得具有一定水化活性和胶凝性的脱硫建筑石膏,制品具有轻质保温、防火隔热、“自呼吸”和“调湿”等优点,是一种绿色环保的胶凝材料[1-3],然而,由于石膏制品强度普遍较低,严重限制了在建筑材料中的发展和应用[4]。

目前,为了解决石膏制品强度较低的问题,众多研究者对石膏胶凝材料进行了大量改性优化研究。付建[5]采用硅酸盐水泥对建筑石膏进行改性研究,结果表明,硅酸盐水泥水化可生成适量的水化硅酸钙(CSH)凝胶和钙钒石(AFt)晶体,这些水硬性水化产物起到填充效应和胶结作用,可有效降低基体孔隙率,从而提高致密性,提高抗压强度,最大增幅为64.4%,改性效果明显。彭红等[6]采用42.5级普通硅酸盐水泥对脱硫建筑石膏进行改性研究,研究发现,当取代率为15%时,抗压强度较空白组增加87.5%。杨磊等[7]研究粉煤灰、水泥和复合激发剂复掺对脱硫建筑石膏性能的影响,结果显示,复掺后试样的抗压强度可达到22 MPa以上,较好地改善了脱硫建筑石膏的强度。张付奇等[8]通过向粉煤灰石膏复合材料中添加生石灰作为活性激发剂,达到改善复合材料强度的目的,其中抗压强度提高幅度为21.78%。

综上,采用水泥、粉煤灰、生石灰等无机矿物材料作为改性剂优化建筑石膏制品的力学性能,取得了较好的改性效果。然而,多元胶凝材料体系中,多元多相矿物存在水化交互作用,仅靠单因素试验无法表征多相交互作用的影响及规律,传统的正交试验也无法定量预估多种作用下的优配比。响应曲面法利用统计学理论处理数据,建立连续曲面预测模型,可以精确预测多变量体系最优配比,给出不同因素交互作用及影响规律,是优化多元体系配比的有效方法[9-10]。

本文中采用响应曲面法,研究生石灰、粉煤灰和水泥掺量及交互作用对复合材料1、28 d抗压强度的影响,获得最优预测模型,确定最优配比,并探讨改性机理,为多元复合材料优化设计及优配比高效精确预测提供参考。

1 试验

1.1 材料

试验用脱硫建筑石膏、生石灰和Ⅰ级粉煤灰的物理力学性能分别见表1—3,主要化学组成见表4。42.5级普通硅酸盐水泥的物理力学性能见表5。

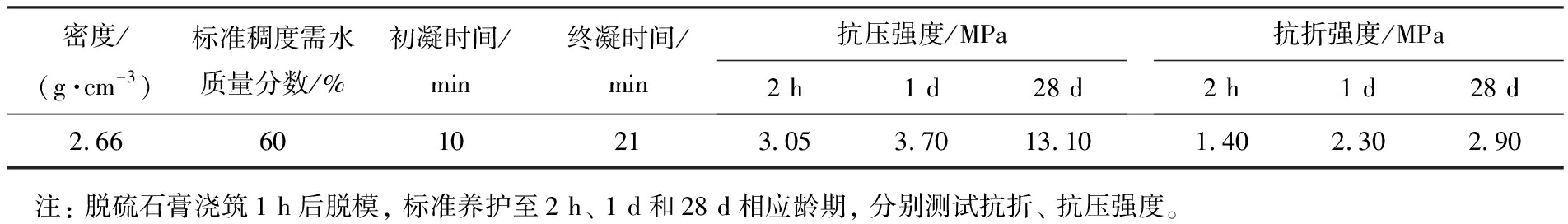

表1 脱硫建筑石膏性能

Tab.1 Properties of desulfurized building gypsum

密度/(g·cm-3)标准稠度需水质量分数/%初凝时间/min终凝时间/min抗压强度/MPa2 h1 d28 d抗折强度/MPa2 h1 d28 d2.666010213.053.7013.101.402.302.90 注: 脱硫石膏浇筑1 h后脱模, 标准养护至2 h、 1 d和28 d相应龄期, 分别测试抗折、 抗压强度。

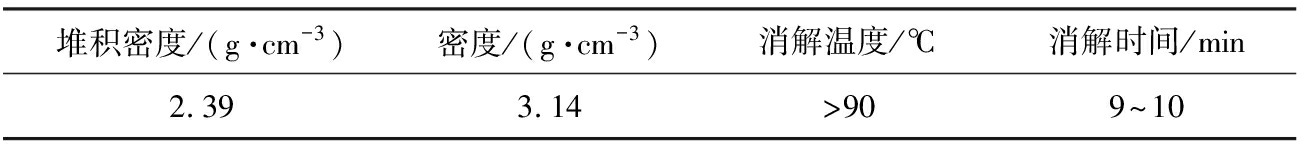

表2 生石灰性能

Tab.2 Properties of quicklime

堆积密度/(g·cm-3)密度/(g·cm-3)消解温度/℃消解时间/min2.393.14>909^10

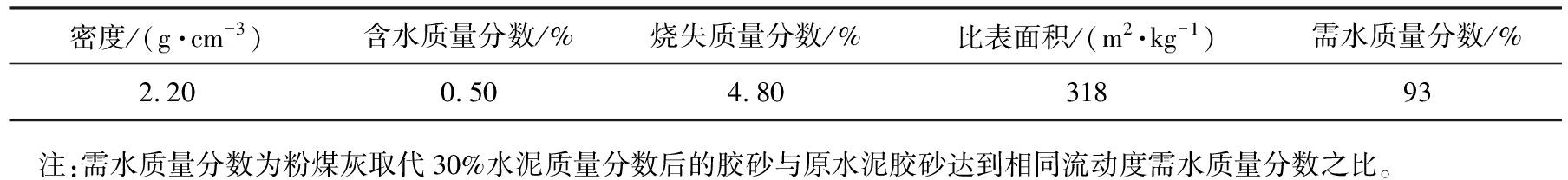

表3 粉煤灰性能

Tab.3 Properties of fly ash

密度/(g·cm-3)含水质量分数/%烧失质量分数/%比表面积/(m2·kg-1)需水质量分数/%2.200.504.8031893 注:需水质量分数为粉煤灰取代30%水泥质量分数后的胶砂与原水泥胶砂达到相同流动度需水质量分数之比。

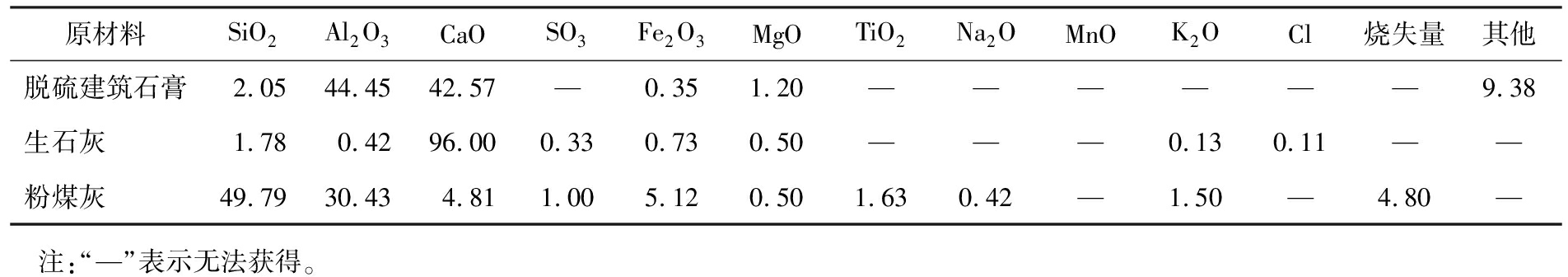

表4 原材料化学组成质量分数

Tab.4 Chemical composition of raw materials(mass fraction) %

原材料SiO2Al2O3CaOSO3Fe2O3MgOTiO2Na2OMnOK2OCl烧失量其他脱硫建筑石膏2.0544.4542.57—0.351.20——————9.38生石灰 1.780.4296.000.330.730.50———0.130.11——粉煤灰 49.7930.434.811.005.120.501.630.42—1.50—4.80— 注:“—”表示无法获得。

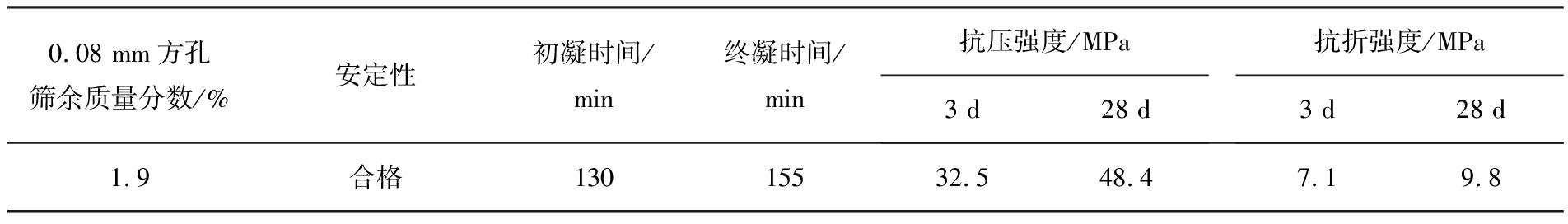

表5 普通硅酸盐水泥物理力学性能

Tab.5 Physical and mechanical properties of ordinary Portland cement

0.08 mm方孔筛余质量分数/%安定性初凝时间/min终凝时间/min抗压强度/MPa3 d28 d抗折强度/MPa3 d28 d1.9合格13015532.548.47.19.8

1.2 方法

按照国家标准GB/T 9776—2008《建筑石膏》制备试样。参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》测定1、28 d抗压强度。试件长×宽×高为160 mm×40 mm×40 mm。

1.3 设计方案

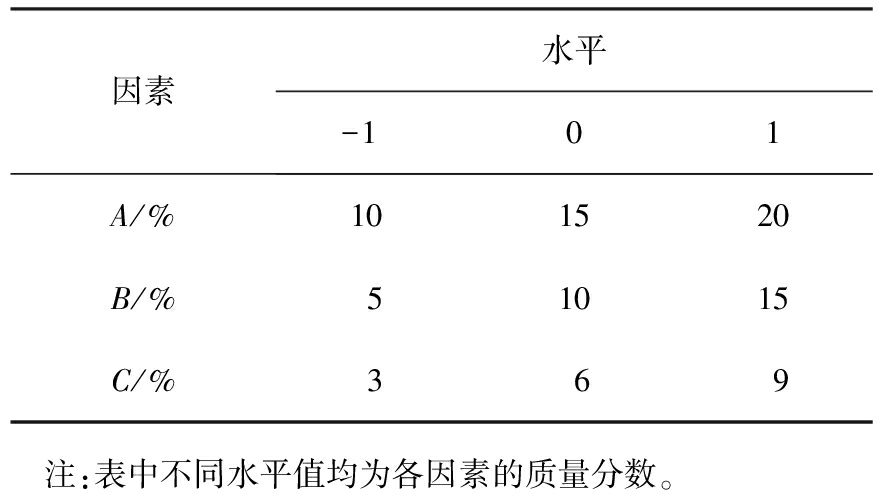

采用响应曲面BBD法进行方案设计[11-13]。以水泥、粉煤灰、生石灰掺量(质量分数,下同)作为影响因素,分别以A、B、C表示,基于前期试验结果,确定水泥、粉煤灰、生石灰掺量取值范围,各因素选取3水平,分别以-1、0、1表示,以复合材料1 d抗压强度(R1)、28 d抗压强度(R2)为响应值,用水量取3种固体粉末质量总和的0.6,研究各因素及交互作用对脱硫石膏基胶凝材料1、28 d抗压强度的影响。因素与水平设计方案见表6。

表6 试验因素及水平

Tab.6 Factors and level of experiment

因素水平-1 01A/%10 1520B/%51015C/%369 注:表中不同水平值均为各因素的质量分数。

2 试验结果与讨论

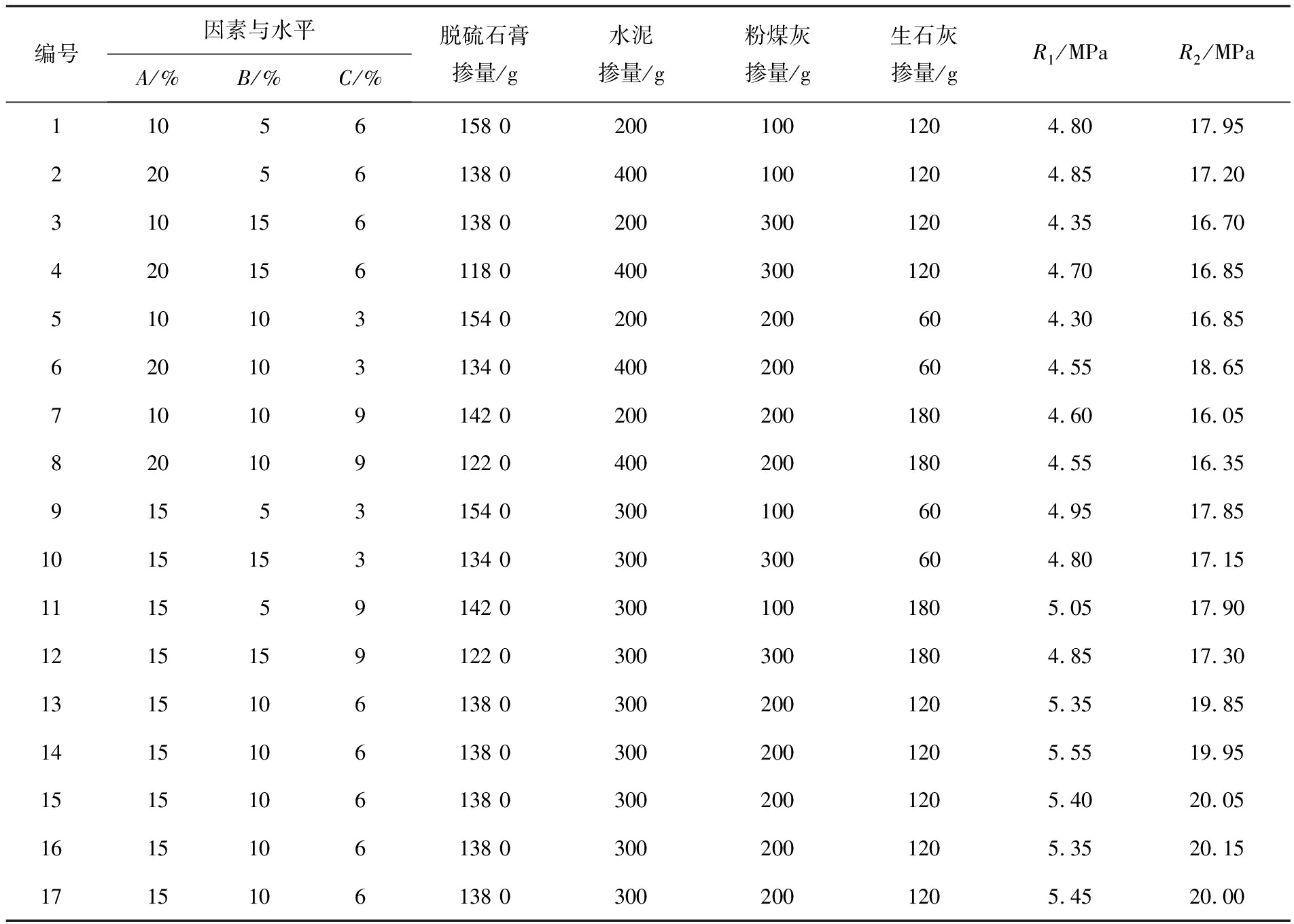

试验方案以及复合材料R1、R2试验结果见表7。

2.1 响应曲面模型

基于表7试验数据,获得二阶响应曲面数学模型。R1和R2与A、B、C的二阶响应曲面回归模型,如式1—2所示。

表7 响应面试验方案与结果

Tab.7 Response surface testing scheme and results

编号因素与水平A/%B/%C/%脱硫石膏掺量/g水泥掺量/g粉煤灰掺量/g生石灰掺量/gR1/MPaR2/MPa11056158 02001001204.8017.9522056138 04001001204.8517.20310156138 02003001204.3516.70420156118 04003001204.7016.85510103154 0200200604.3016.85620103134 0400200604.5518.65710109142 02002001804.6016.05820109122 04002001804.5516.3591553154 0300100604.9517.8510 15153134 0300300604.8017.1511 1559142 03001001805.0517.9012 15159122 03003001804.8517.3013 15106138 03002001205.3519.8514 15106138 03002001205.5519.9515 15106138 03002001205.4020.0516 15106138 03002001205.3520.1517 15106138 03002001205.4520.00

R1=5.35+0.075A-0.12B+0.056C+0.075AB-0.075AC-0.012BC-0.54A2-0.13B2-0.31C2 ,

(1)

R2=-3.88+2.05A+0.62B+1.90C+9.00×10-3AB-0.03AC+1.67×10-3BC-0.07A2-0.04B2-0.14C2。

(2)

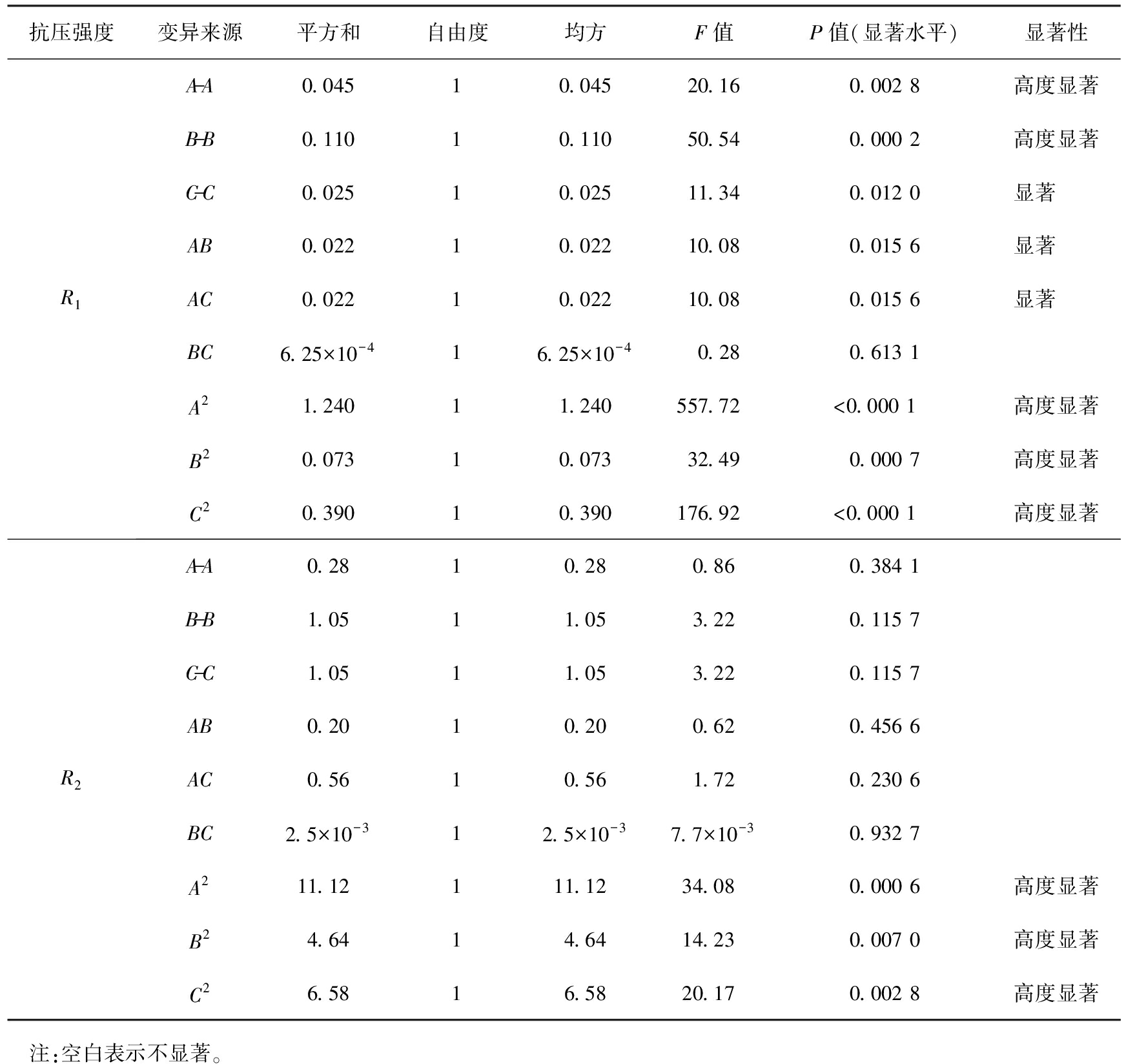

2.2 模型显著性检验

复合材料预测模型及响应值方差分析结果分别见表8—9。由表8、9可知,R1和R2的P值均小于0.01,说明模型水平高度显著,可信度高;R1和R2的相关系数分别为0.992 6和0.924 6,说明实际情况与预测十分接近;R1和R2的变异系数均低于10%,说明试验结果精准可靠。此外,对各因素及交互作用也进行了显著性检验。二次回归精简方程见式3—4。

表8 预测模型方差分析

Tab.8 Variance analysis of predictive models

抗压强度标准误差相关系数校正系数变异系数/%F值P值显著性R10.0210.992 60.983 00.97103.64<0.000 1高度显著R20.2600.924 60.827 63.179.54 0.003 6高度显著

R1=5.35+0.075A-0.12B+0.056C+0.075AB-0.075AC-0.54A2-0.13B2-0.31C2,

(3)

R2=-3.88-0.07A2-0.04B2-0.14C2。

(4)

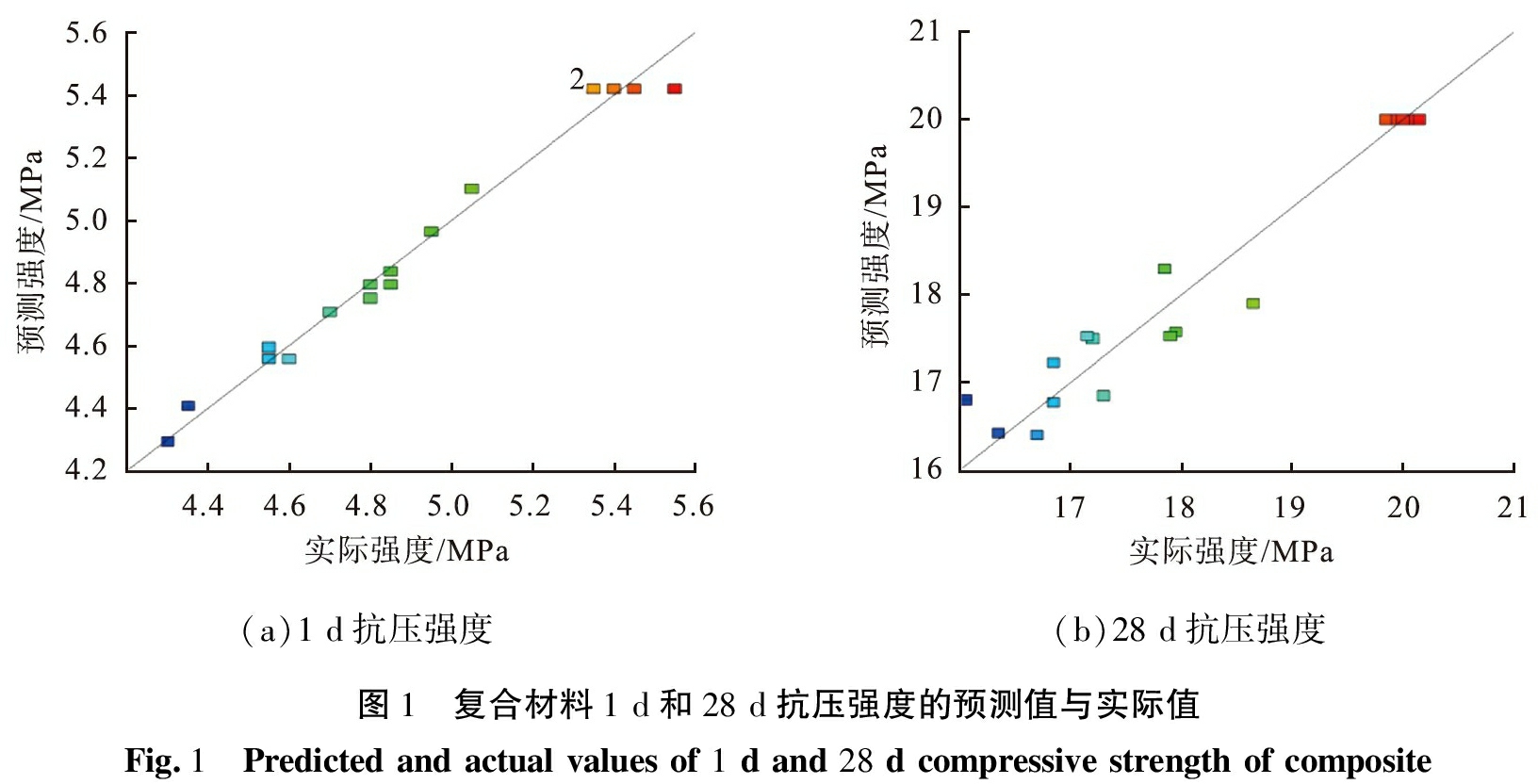

为了进一步检验数据的准确性及模型的有效性,通过拟合得到预测值与实际值关系图,如图1所示。由图可见,预测值与实际值的相关性好,其中R1预测模型相关性更好,预测模型应用于脱硫石膏基胶凝材料力学性能及配比的优化研究精度高,结果可靠。

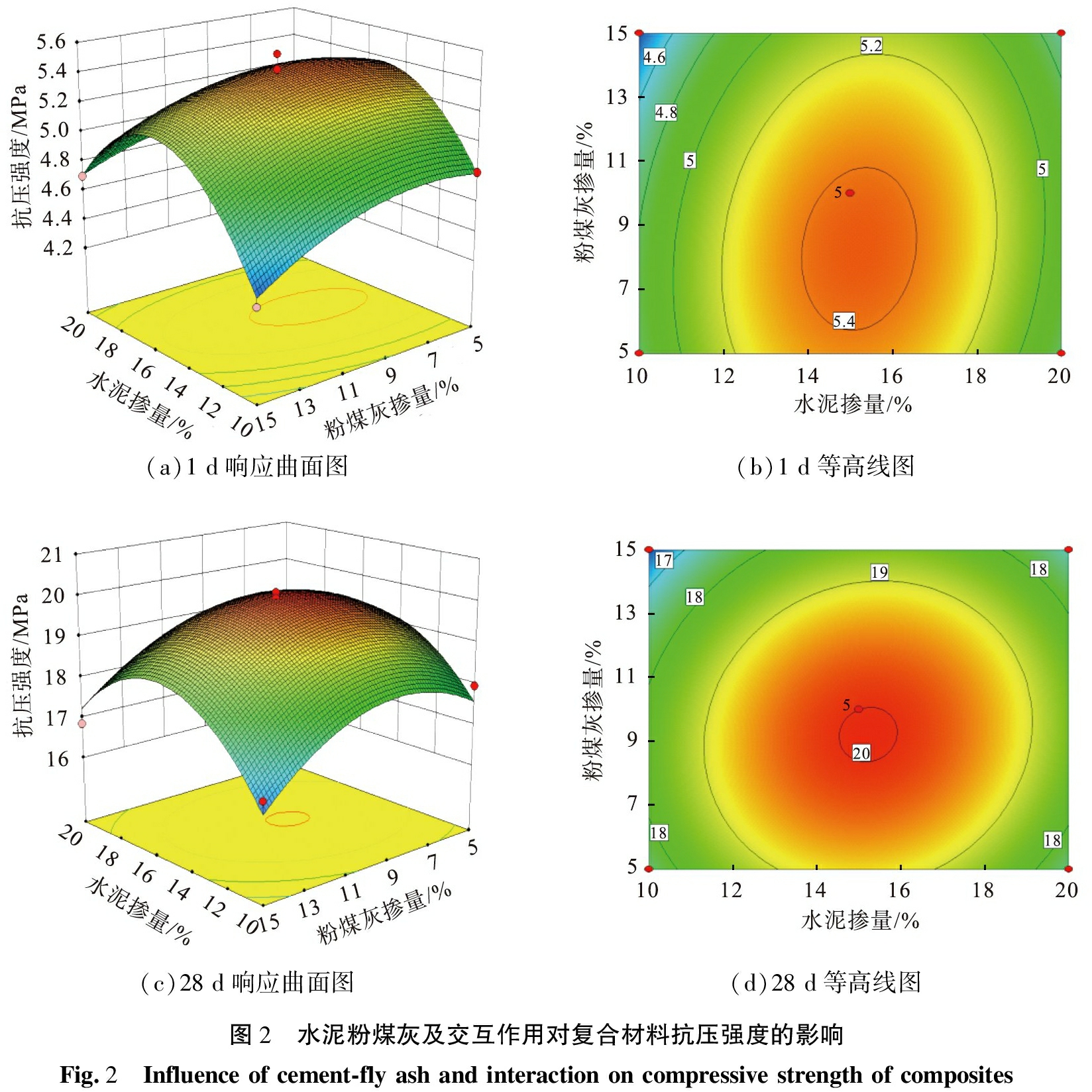

2.3 水泥粉煤灰及交互作用对复合材料R1和R2的影响

水泥粉煤灰及交互作用对复合材料R1、R2影响的响应曲面和等高线如图2所示。图2(a)、(c)均呈现典型曲面状,水泥、粉煤灰均存在最佳掺量,图2(b)呈明显椭圆形和较大曲率,表明两者对R1影响的交互作用显著。图2(b)显示水泥掺量的等高线值分布密集程度均高于粉煤灰,表明在试验所选因素水平范围内,水泥掺量对R1影响更大。图2(d)等高线值分布密集程度趋同,表明二者对R2影响差异变小。原因在于水泥首先直接与水发生水化反应,生成CSH和氢氧化钙(CH)等凝胶或晶体,而粉煤灰需在水泥水化产物CH的激发下通过“二次水化”反应产生胶结物质,而且粉煤灰的水化速度和程度均低于水泥,表现出水泥对复合材料抗压强度影响更大,尤其是早期强度,这与文献[7]结论一致。同时,水泥水化形成的碱性条件,一定程度上提高了粉煤灰的反应程度,而粉煤灰“二次水化”消耗了水泥的水化产物又进一步促进了水泥水化的持续进行,表现出两者反应相互促进,具有明显的交互作用。水泥和粉煤灰的水化产物主要有CSH凝胶和AFt晶体等,两者形成的晶胶结构对二水石膏晶体间的孔隙具有较好的填充效应,改善了微观结构,使脱硫石膏硬化体密实度增加,从而使复合材料硬化体的强度增大,文献[14-15]也有相似结论。但当掺量过多不利于构筑紧密堆积结构,导致强度反而下降,验证了文献[16]所论述的相似规律。

表9 响应值预测模型方差分析

Tab.9 Variance analysis of predictive model of response value

抗压强度变异来源平方和自由度均方F值P值(显著水平)显著性R1A-A0.04510.04520.160.002 8高度显著B-B0.11010.11050.540.000 2高度显著C-C0.02510.02511.340.012 0显著 AB0.02210.02210.080.015 6显著 AC0.02210.02210.080.015 6显著 BC6.25×10-416.25×10-40.280.613 1A21.24011.240557.72 <0.000 1 高度显著B20.07310.07332.490.000 7高度显著C20.39010.390176.92 <0.000 1 高度显著R2A-A0.2810.280.860.384 1B-B1.0511.053.220.115 7C-C1.0511.053.220.115 7AB0.2010.200.620.456 6AC0.5610.561.720.230 6BC2.5×10-312.5×10-37.7×10-30.932 7A211.12 111.12 34.08 0.000 6高度显著B24.6414.6414.23 0.007 0高度显著C26.5816.5820.17 0.002 8高度显著 注:空白表示不显著。

(a)1 d抗压强度(b)28 d抗压强度图1 复合材料1 d和28 d抗压强度的预测值与实际值Fig.1 Predicted and actual values of 1 d and 28 d compressive strength of composite

(a)1 d响应曲面图(b)1 d等高线图(c)28 d响应曲面图(d)28 d等高线图图2 水泥粉煤灰及交互作用对复合材料抗压强度的影响Fig.2 Influence of cement-fly ash and interaction on compressive strength of composites

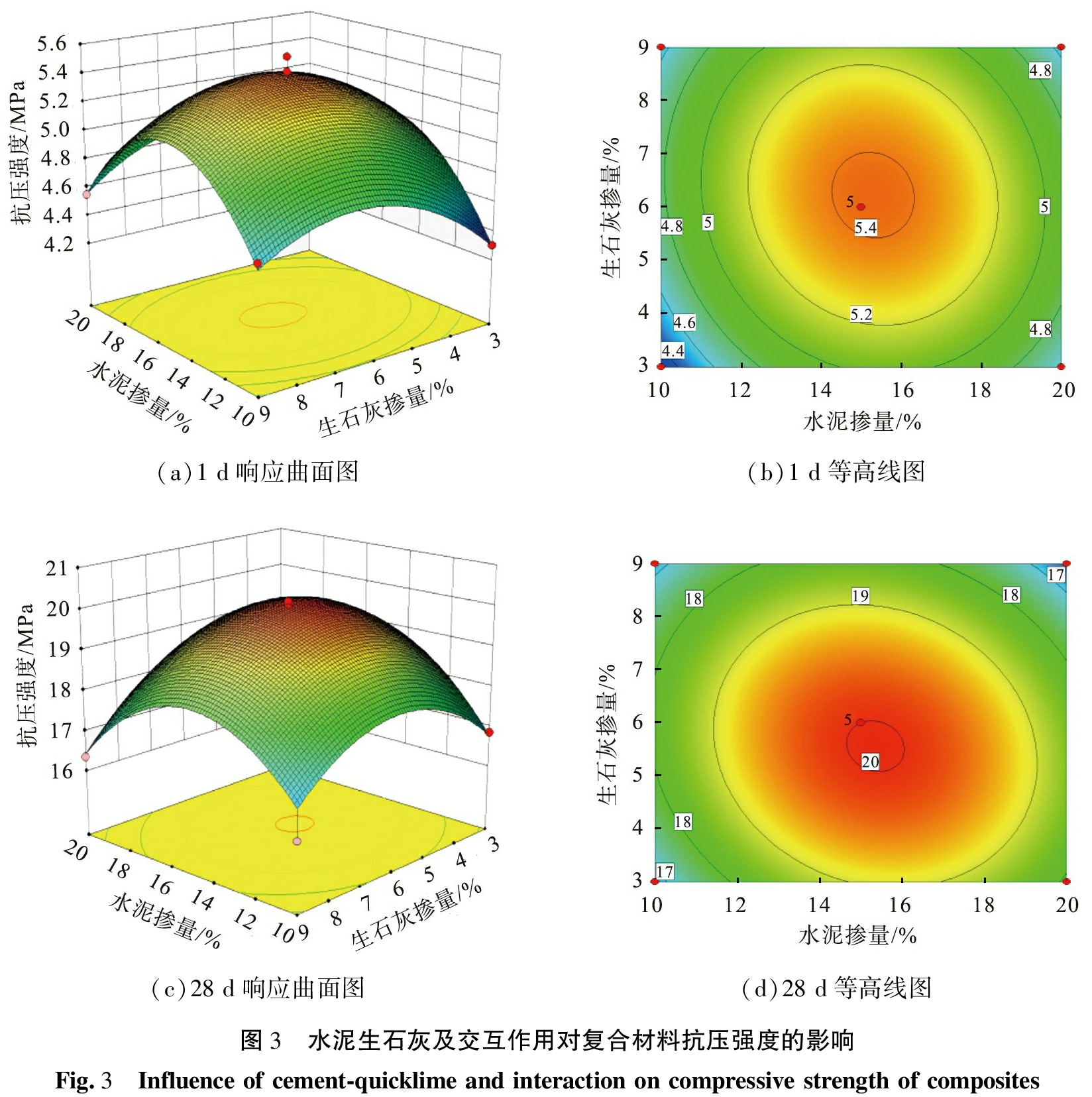

2.4 水泥生石灰及交互作用对复合材料R1和R2的影响

水泥生石灰及交互作用对复合材料R1、R2影响的响应曲面和等高线如图3所示。由图分析可得,响应面反映出抗压强度均呈现先增大后减下的趋势,说明水泥、生石灰存在最佳掺量。水泥掺量的等高线值分布密集程度均高于生石灰,说明水泥对抗压强度的影响更大,等高线图反映出交互作用不明显。原因在于适量水泥的掺入,水泥的水化产物CSH凝胶和AFt晶体具有填充效应,可以填充微观孔隙,对脱硫石膏硬化体强度的提高起主要作用,生石灰为钙质材料,通常作为碱性激发剂的形式掺入,并且水化产物CH的强度较低,所以水泥对复合材料的强度影响更大,文献[17-18]也验证了此规律。由于生石灰水化速度快,放热量大,水化时吸收大量拌合用水,文献[19]也表明:一方面高放热量有利于促进水泥的水化,另一方面,需水量大又限制了水泥的水化。另外,由于生石灰水化产生过大的温度变化,会影响二水石膏晶体的结晶和发育,容易产生晶体缺陷。综合而言,二者的交互作用并不明显。

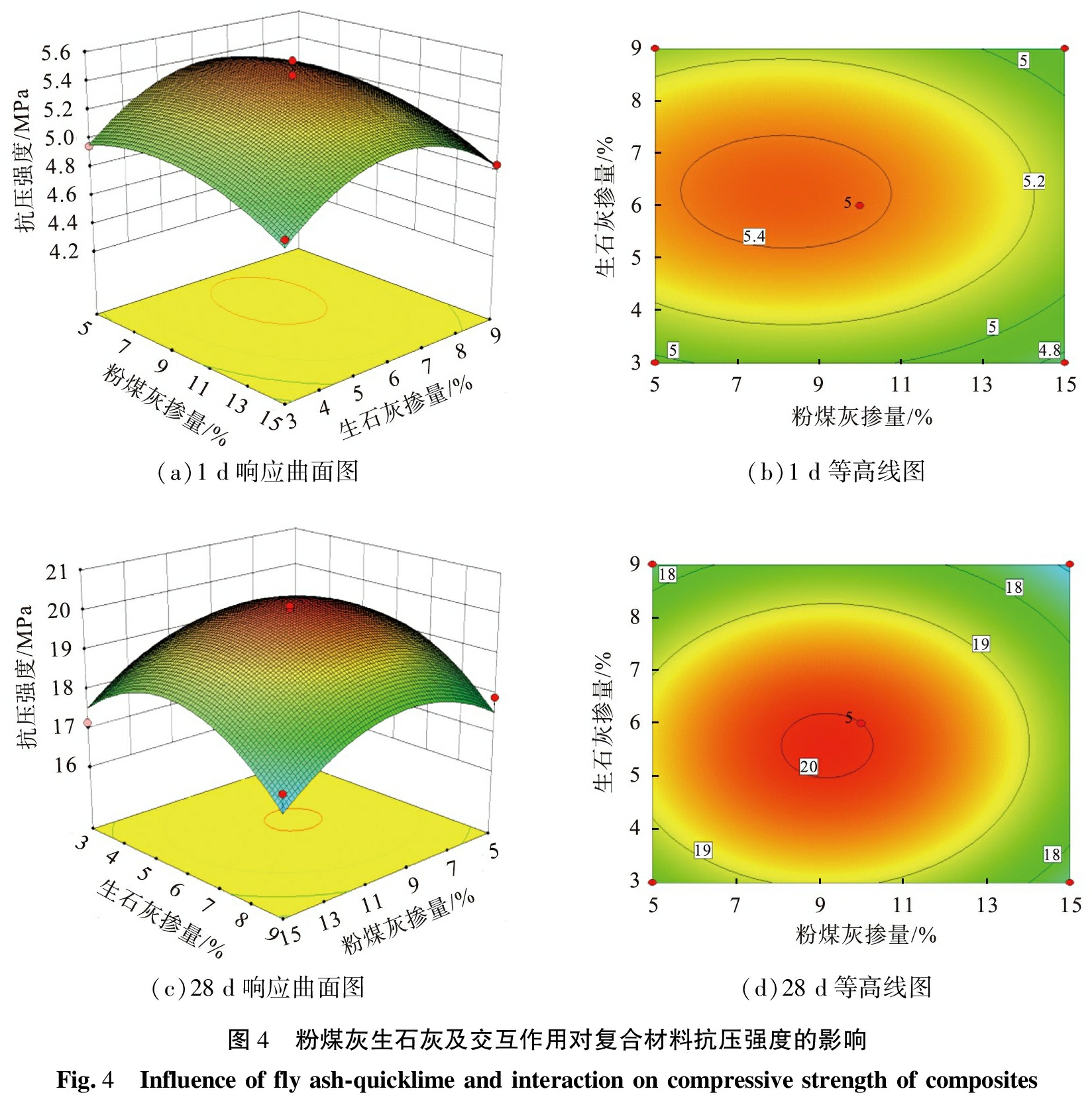

2.5 粉煤灰生石灰及交互作用对复合材料R1和R2的影响

粉煤灰生石灰及交互作用对复合材料R1、R2影响的响应曲面和等高线如图4所示。由图分析可得,粉煤灰、生石灰均存在最佳掺量,生石灰的等高线值分布密集程度均高于粉煤灰,这意味着生石灰影响更大,等高线图椭圆形明显,表明交互作用明显。原因在于生石灰对激发粉煤灰的活性起重要作用,一般情况下粉煤灰仅发挥自身的微集料填充效应,对基体强度的贡献较低,所以生石灰对复合材料的强度影响更大。生石灰的水化产物CH在脱硫石膏基体中溶于水可形成碱性环境,粉煤灰中的活性氧化硅、氧化铝被充分激发,甚至整个体系的反应活性也会被激活,生成更多的CSH凝胶和AFt晶体,填充效应明显,孔结构得到优化,内部缺陷减少,基体强度得到增强,因此二者交互作用明显,验证了文献[20-21]的结论。但是掺量过多,粉煤灰的“二次水化”生成过量的AFt晶体,破坏脱硫石膏水化产物构筑的初始结构,使硬化体内部产生膨胀应力和微小裂缝,强度反而下降,相似规律见文献[22]。

(a)1 d响应曲面图(b)1 d等高线图(c)28 d响应曲面图(d)28 d等高线图图3 水泥生石灰及交互作用对复合材料抗压强度的影响Fig.3 Influence of cement-quicklime and interaction on compressive strength of composites

(a)1 d响应曲面图(b)1 d等高线图(c)28 d响应曲面图(d)28 d等高线图图4 粉煤灰生石灰及交互作用对复合材料抗压强度的影响Fig.4 Influence of fly ash-quicklime and interaction on compressive strength of composites

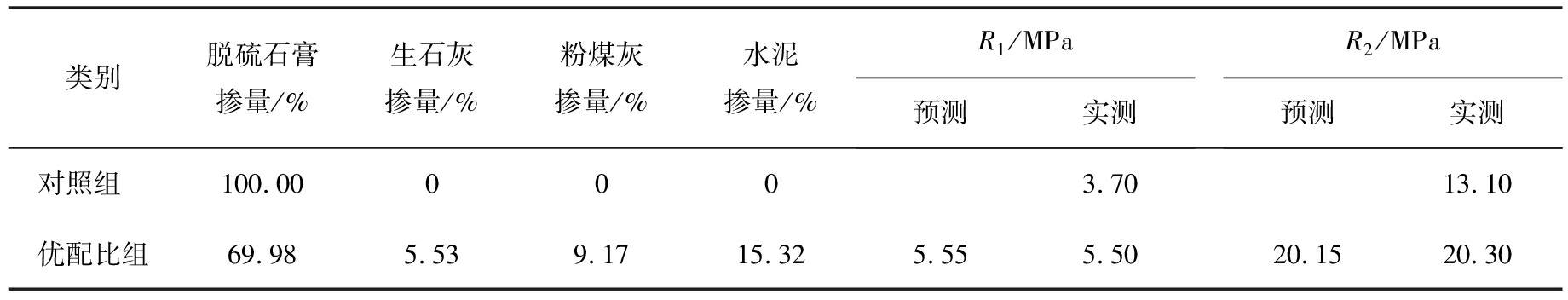

2.6 试验验证

基于试验结果和拟合模型,综合考虑以脱硫石膏基胶凝材料体系的早期和后期力学性能最优为目标,选取R1、R2作为优化目标,得到不同改性剂最优的质量分数分别为:水泥15.32%、粉煤灰9.17%、生石灰5.53%。为了比较改性效果并验证强度模型预测的准确性,以预测优配比组和对照组进行对比试验,试验结果见表10。由表可知,脱硫石膏基胶凝材料经优化改性后强度得到明显改善,R1、R2分别提高了48.65%和67.77%,达到5.50、20.30 MPa。并且预测偏差仅为0.90%和0.74%,表明该模型预测较为准确。

表10 模型预测值与实测值

Tab.10 Results of model prediction and verification test

类别脱硫石膏掺量/%生石灰掺量/%粉煤灰掺量/%水泥掺量/%R1/MPa预测实测R2/MPa预测实测对照组 100.000003.7013.10优配比组69.985.539.1715.325.555.5020.1520.30

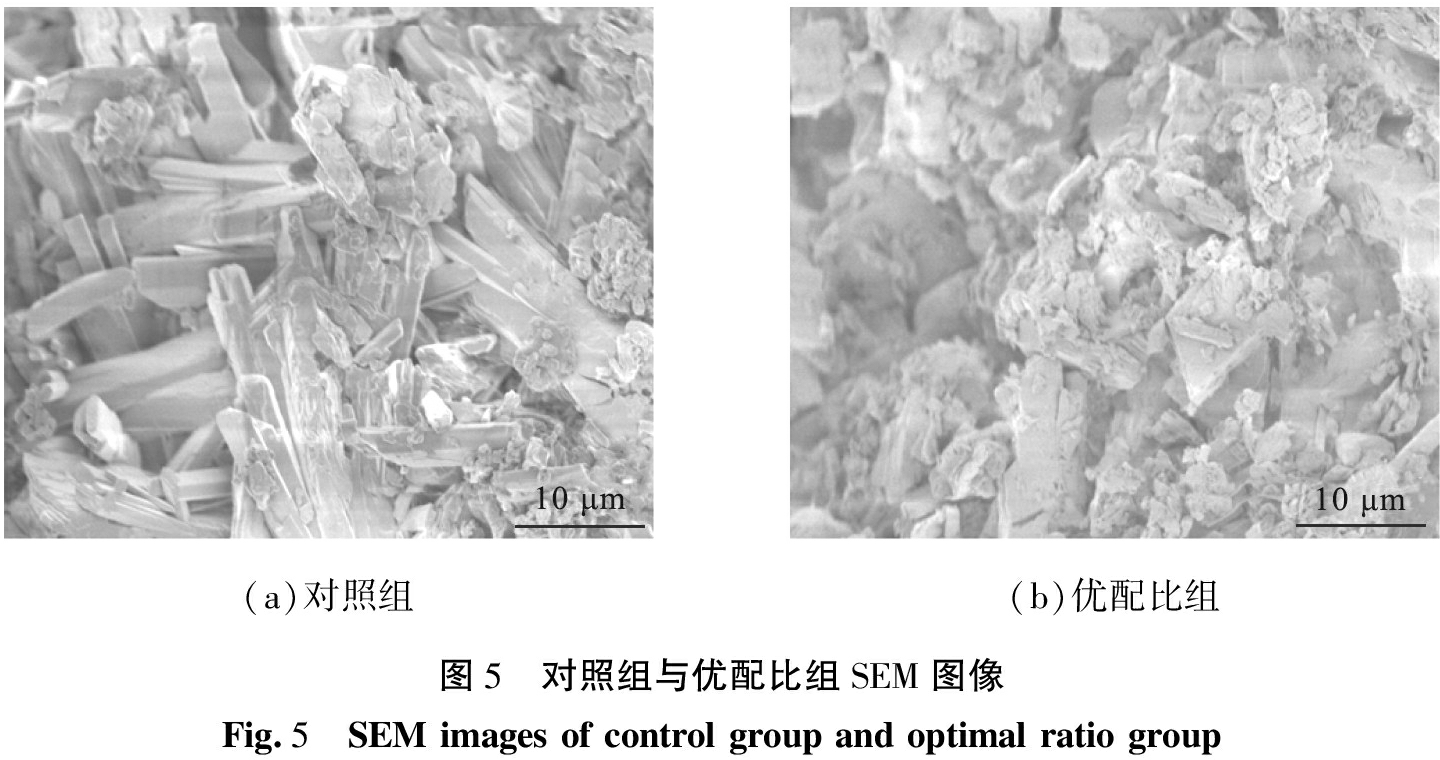

2.7 SEM分析

对照组与优配比组SEM微观形貌如图5所示。由图可知,对照组的水化产物中二水石膏晶体占绝大部分,多呈柱状且尺寸各异,仅有少量凝胶物质镶嵌其中,搭接效果不明显,存在较多的孔隙,结构相对疏松,密实度较低。相较于对照组,优配比组有较大改善,二水石膏晶体的比例减小,凝胶物质的比例增大,二水石膏晶体表面包裹的凝胶物质明显增多,晶体间的孔隙明显减少,搭接程度提高,形成较稳定的网状结构,表明改性效果明显。原因在于生石灰、粉煤灰、水泥和脱硫建筑石膏具有很好的水化交互作用。在整个体系中,脱硫建筑石膏首先发生水化反应生成二水硫酸钙,并与水泥的水化产物水化铝酸钙等进一步反应生成AFt晶体,文献[23]也有相似论述。同时,水泥自身水化生成一定量的CSH凝胶和AFt晶体,粉煤灰在生石灰及二水硫酸钙共同激发下,活性显著提高,火山灰反应进行得更快和更充分,生成更多有利于脱硫石膏基体力学性能的水化产物,另外,粉煤灰的掺入也有利于防止AFt晶体的延迟形成。四元体系形成的晶胶结构具有优异的填充和胶结效应,可优化二水石膏晶体间的搭接程度和内部缺陷,改善孔结构,降低孔隙率,基体更加致密,微观结构得到明显改善,因而强度显著提高。

(a)对照组(b)优配比组图5 对照组与优配比组SEM图像Fig.5 SEM images of control group and optimal ratio group

3 结论

1)水泥与粉煤灰、粉煤灰与生石灰交互作用明显,3种改性剂对复合材料1、28 d抗压强度影响程度均为:水泥>生石灰>粉煤灰。

2)3种改性剂的质量分数分别为:水泥15.32%、粉煤灰9.17%、生石灰5.53%,此时复合材料性能最优。该配比制备的脱硫石膏基胶凝材料基体1、28 d抗压强度分别达到5.50、20.30 MPa。

3)以生石灰、粉煤灰、水泥掺量为因素,采用响应曲面法可以建立以1、28 d抗压强度作为目标的回归模型,该模型预测值与验证结果偏差较小,模型可靠,准确性高,表明采用响应曲面法可有效优化多元复合材料体系的性能设计。

[1]WU S, WANG W L, REN C Z, et al.Calcination of calcium sulphoaluminate cement using flue gas desulfurization gypsum as whole calcium oxide source[J].Construction and Building Materials, 2019, 228: 116676.

[2]闫友静, 张贺, 于世峰.脱硫石膏煅烧工艺及煅烧设备浅析[J].新型建筑材料, 2018, 45(2): 100-102.

[3]何廷树, 亢泽千, 陈畅.甲基硅酸钠对脱硫石膏砌块耐水性能的影响[J].建筑材料学报, 2021, 24(2): 247-253,259.

[4]施鑫, 荣传新, 王彬, 等.改性脱硫石膏基混凝土物理力学性能试验研究[J].科学技术与工程, 2018, 18(21): 288-293.

[5]付建.硅酸盐水泥对建筑石膏强度和耐水性的影响[J].非金属矿, 2019, 42(5): 39-41.

[6]彭红, 吕忠, 姜涛.脱硫建筑石膏-水泥复合胶凝材料制备及性能[J].土木工程与管理学报, 2020, 37(6): 38-43.

[7]杨磊, 井敏, 宋海霞.脱硫建筑石膏耐水性能研究[J].硅酸盐通报, 2016, 35(9): 2787-2792.

[8]李洁, 张付奇, 李刚, 等.生石灰对粉煤灰-石膏复合材料的改性研究[J].非金属矿, 2016, 39(5): 52-54.

[9]GONG Y F, SONG J X, LIN S Y, et al.Design optimization of rubber-basalt fiber-modified concrete mix ratios based on a response surface method[J].Applied Sciences, 2020, 10(19): 6753-6753.

[10]MOHAMMED B S, ACHARA B E, LIEW M S.The influence of high temperature on microstructural damage and residual properties of nano-silica-modified(NS-modified)self-consolidating engineering cementitious composites(SC-ECC)using response surface methodology(RSM)[J].Construction and Building Materials, 2018, 192: 450-466.

[11]周亚超.EPS/石膏轻质保温墙体材料的制备与性能研究[D].开封: 河南大学, 2020.

[12]YANG L, JING M, LU L C, et al.Effects of modified materials prepared from wastes on the performance of flue gas desulfurization gypsum-based composite wall materials[J].Construction and Building Materials, 2020, 257: 119519.

[13]ZHOU Y S, XIE L, KONG D W, et al.Research on optimizing performance of desulfurization-gypsum-based composite cementitious materials based on response surface method[J].Construction and Building Materials, 2022, 341.

[14]WANSOM S, CHINTASONGKRO P, SRIJAMPAN W.Water resistant blended cements containing flue-gas desulfurization gypsum, Portland cement and fly ash for structural applications[J].Cement and Concrete Composites, 2019, 103: 134-148.

[15]江嘉运, 毕菲, 肖姗姗.石膏基复合胶凝材料的物理力学性能研究[J].硅酸盐通报, 2017, 36(11): 7.

[16]张付奇, 李刚, 李洁, 等.复合硅酸盐水泥改善石膏材料耐水性能研究[J].非金属矿, 2016, 39(2): 17-19.

[17]WU Q S, MA H E, CHEN Q J, et al.Preparation of waterproof block by silicate clinker modified FGD gypsum[J].Construction and Building Materials, 2019, 214: 318-325.

[18]黄中怡, 尹健, 马琦, 等.石膏基复合材料改性研究[J].非金属矿, 2022, 45(3): 45-50.

[19]罗双, 付汝宾, 孔德文, 等.掺合料对磷石膏基复合胶凝材料耐水性及强度的影响综述[J].无机盐工业, 2020, 52(11): 6.

[20]ZHANG S Y, ZHAO Y L, DING H X, et al.Recycling flue gas desulfurisation gypsum and phosphogypsum for cemented paste backfill and its acid resistance[J].Construction and Building Materials, 2021, 275: 122170.

[21]耿飞, 桂敬能, 曹欣欣, 等.脱硫石膏基复合胶凝材料的物理力学性能试验[J].南京航空航天大学学报, 2019, 51(1): 124-130.

[22]白锡庆, 李赵相, 马辉, 等.利用脱硫石膏制备石膏基胶凝材料砌块的研究[J].非金属矿, 2016, 39(1): 61-64.

[23]张翔, 何廷树, 何娟.硅酸盐水泥-粉煤灰-脱硫石膏复合材料的性能研究[J].硅酸盐通报, 2014, 33(4): 796-799.