1 空心玻璃微珠结构与发展历史

空心玻璃微珠(hollow glass microspheres,HGM)是一种空心结构的无机非金属球状材料,主要成分是硼硅酸盐,球体粒径范围在10~250 μm,壁厚为1~2 μm,图1为HGM微观结构示意图[1]。除了轻质高强、隔热性好、分散性以及流动性好等特点外,它还具有吸油率低、绝缘性好、耐火耐腐蚀、无毒等一些普通材料不具备的优异性能[2]。HGM最早是由Franklin等于1953年发明研制,1957年研发完成并在美国申请了液相雾化法的专利[3]。20世纪60年代,3M公司在美国申请了空心玻璃微珠固相粉末法的制备技术专利[4]。20世纪70年代后,PQ公司[5-6]和Emerson & Cuming公司[7]对液相雾化法进行了改进。国内于1990年开始进行空心玻璃微珠的生产及研发,掌握了软化学法、粉末法等相关制备技术。

图1 空心玻璃微珠微观结构示意图

Fig.1 Diagram of microstructure of HGM

国际上主要空心玻璃微珠的生产商包括3M、Trelleborg、AkzoNobel和Glaverbel等。国内主要的空心玻璃微珠生产商包括中钢集团马鞍山矿院新材料科技有限公司、山西海诺科技股份有限公司、中科华星新材料有限公司、安徽凯盛基础材料科技有限公司等。

空心玻璃微珠最早应用于石油行业。开采石油时,作为减轻剂在钻井和固井作业中使用。空心玻璃微珠大规模的应用起始于造船、航空等军工领域,随着研究的深入和空心玻璃微珠工业化生产的实现,由于卓越的性能其用途很快的扩展,目前空心玻璃微珠不只是服务于尖端科技,对于建筑材料、塑料、生活用品等民用领域同样具有广泛的用途。

2 空心玻璃微珠制备方法

2.1 玻璃粉末法

图2为玻璃粉末法制备空心玻璃微珠工艺示意图,这种制备方法所使用的基本原料为玻璃粉末,基本步骤如下[8]。

图2 玻璃粉末法制备空心玻璃微珠工艺示意图

Fig.2 Diagram process of preparing HGM by glass powder method

1)将含有发泡剂的玻璃粉末原料进行研磨混合并熔制若干小时后得到熔融的玻璃液,配合料在熔制过程中部分发泡剂受高温影响,分解形成的气体溶解在玻璃液中。

2)玻璃液经水淬、干燥及研磨形成玻璃粉末。

3)玻璃粉末炉中通过温度为上千摄氏度的火焰。其中的气体由于烧结炉环境气氛变化导致溶解的降低而从玻璃内部逸出,同时玻璃熔体受表面张力的作用将逸出的气体封闭形成球形颗粒。

4)冷却固化在收集区得到空心玻璃微珠样品。

以3M公司为代表的生产商掌握着玻璃粉末法绝大多数的专利技术国际市场(如专利US4391646、US3365315等)。20世纪60年代初,美国3M公司以玻璃粉末法提升空心玻璃微珠强度,并在此基础上不断改进。2013年,印度理工学院纳米技术和科学研究中心Dala等[9]利用粉末法制备空心玻璃微珠。以硼硅酸盐玻璃为原料,将原料熔融,冷却后经过洗涤和干燥,球磨为粒径小于120 μm的粉体,再通过空气-乙炔火焰对其火焰球化处理,成功的制备出中空薄壁的空心玻璃微珠。2018年,美国3M公司Doering等[10]在专利中提供了一种利用玻璃粉末法制备空心玻璃微珠的方法,通过使包含玻璃粉和发泡剂的进料组合物通过垂直排列的熔炉来制备空心玻璃微珠。

20世纪80年代初,国内才刚开始关注空心玻璃微珠的研究和发展,2005年,我国申请了第1件粉末法制备技术的发明专利。2017年,蚌埠玻璃工业设计研究院鲍田等[11]采用玻璃粉末法制备了硼硅酸盐空心玻璃微珠,通过配方设计和球化实验,优选制备出4种化学组成的空心玻璃微珠产品,粒度分布在5~100 μm,密度分布在0.2~0.53 g/cm3,抗压强度分布在5.1~62 MPa,并实现了工业化生产。2018年,安徽凯盛基础材料科技有限公司王华文等[12]使用玻璃粉末法制备全海深浮力材料用空心玻璃微珠,从3个角度出发来提高微珠的强度,制备出满足要求的全海深空心玻璃微珠(抗压强度指标≥110 MPa),分别是:1)通过提高空心玻璃微珠球壁玻璃的弹性模量;2)通过筛选去除粒径过大的壁厚更薄的空心玻璃微珠;3)用施加预压力的方法消除有表面缺陷的微珠。2022年,合肥工业大学常仁超等[13]基于玻璃粉末法制备空心玻璃微珠,设计出一种基于螺纹传动原理的压碎装置,对压强以及残余气体成分进行测试和分析。此测试方法为空心玻璃微珠今后的强度预测、应用领域选择以及工艺改良提供了重要的依据和支持。

玻璃粉末法的优点在于其灵活性高,适合多种体系空心玻璃微珠的生产,且产品的质量相比于其他方法有明显提高,在高强度空心玻璃微珠生产上具有较大优势缺点在于其成本相对较高,且产率低。

2.2 喷雾造粒法

喷雾造粒法制备空心玻璃微珠的主要原理是使用压力、离心或气流式雾化器将含有玻璃粉和发泡剂的悬浮液雾化,液滴中的液体在蒸发后成为坯体,将坯体送入烧结炉中烧结形成空心玻璃微珠[14],制备工艺示意图如图3所示。

图3 喷雾造粒法制备空心玻璃微珠工艺示意图

Fig.3 Diagram of preparation of HGM by spray granulation

1997年,美国太平洋西北国家实验室Bruinsma等[15]将正硅酸乙酯、级盐酸和纯水按照一定比例混合,利用喷雾干燥法在600 ℃下热处理3 h得到空心二氧化硅微球,并发现了颗粒的形态取决于制浆液的组成和干燥条件。在1998年和2005年,He等[16]和Cano-C等[17]分别对喷雾干燥的特点进行了探讨,均意识到喷雾干燥具有过程迅速、浆料成粉末的速率快、适应物料广、易于成球、调节方便、产品纯度高、易于控制产品质量等优点,适合大规模生产应用。2016年,Cho等[18]开发了一种简单且应用大规模喷雾干燥的生产无聚集金属氧化物空心纳米球的方法,通过简单的2步后处理工艺,将喷雾干燥工艺制备的前驱体粉末转化为均质金属氧化物空心纳米球。

2007年,曾佑成[19]利用喷雾干燥法及烧结法制备出形貌较好、球形度较高的空心玻璃微珠。具体过程为:首先以硅酸钠、硼的化合物、酸类为主要原料,混合后将浆料送入喷雾干燥机,干燥完成后收集实心球粉料,粒径为5~50 μm;然后将粉料自上而下投入到高温节能炉中,粉料受热发泡形成空心球,空心球在引风机的作用下被回收到收集器中。2012年,Lu等[20]利用喷雾干燥法制备出低成本疏水性空心玻璃微珠。将水玻璃溶液搅拌均匀后,加入硼酸、氢氧化钾等原料,形成混合液后,将浆料喷雾干燥得到成品,用有机硅防水剂对微珠表面进行处理,得到高漂浮率的空心玻璃微珠。2019年,大连交通大学段婷等[21]以废玻璃粉为原料,采用喷雾干燥-火焰烧结法通过对配方和空心化工艺设计得到3种配方的空心玻璃微珠,研究发现加入硫酸镁和硝酸铝使空心玻璃微珠强度提升,烧结温度为900 ℃时,可以获得球形度高、壁厚均匀、外表面光滑的空心玻璃微珠。

喷雾干燥法具有坯体形成稳定方便,生产效率高,产品空心率高,成本相对较低等优势,被广泛认为是一种可以用于工业化生产空心玻璃微珠的方法,但此种方法生产出来的微珠物理和机械性能要低于玻璃粉末法生产的微珠,且化学稳定性差。

2.3 液滴法

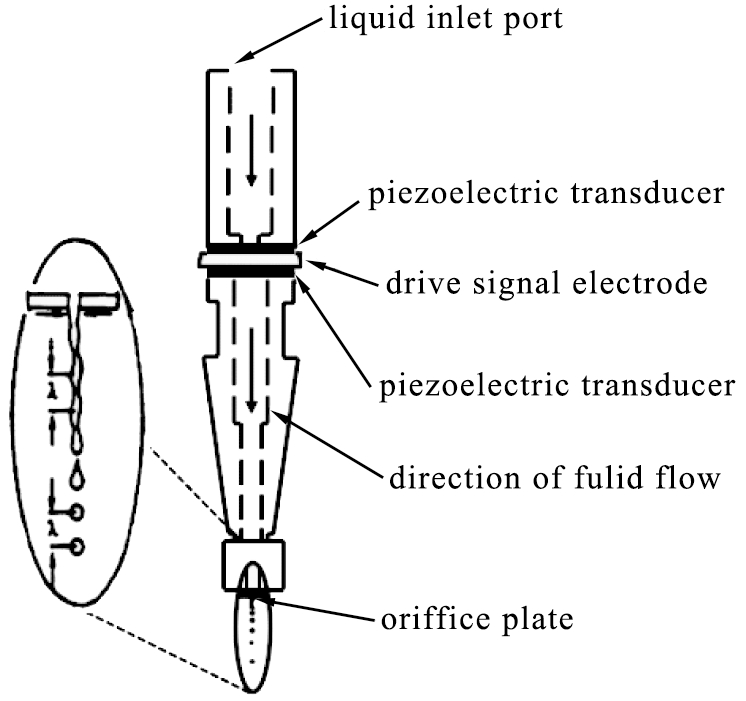

通过液滴法制备空心玻璃微珠主要是利用Rayleigh原理,气体对储液槽中的玻璃原液进行加压使之形成射流,射流在下降过程中进而出现均匀的小液柱,小液柱因表面张力作用最终形成液滴状[22]。制备过程为:原液进入液滴发生器→形成原始液滴→原始液滴进入立式高温炉→封装、发泡、干燥、精炼成型→球壳冷却→收集区得到空心玻璃微珠,液滴成球原理示意图如图4所示[23]。

图4 液滴成球原理示意图

Fig.4 Diagram of droplet forming principle and process

美国劳伦斯·利弗莫尔国家实验室(LLNL)Hendricks等在喷雾干燥制备技术的基础上,在20世纪70年代初设计了液滴发生器和液滴炉设备,并研究了液滴法制备空心玻璃微珠的技术流程和工艺条件[24]。单喷嘴液滴发生器的示意图如图5所示。

图5 单喷嘴液滴发生器及液滴形成过程示意图[22]

Fig.5 Diagram of single nozzle droplet generator and droplet formation process

1999年,中国工程物理研究院邱龙会等[25]利用液滴法制备出了空心玻璃微珠。通过研究微球的结构特点以确定制备微珠所需的操作参数(浆料浓度、温度及换气速度等),获得了粒级为300~450 μm、壁厚为0.7~1.2 μm形貌良好的空心玻璃微珠,定量给出了液滴法制备空心玻璃微珠的直径和壁厚的依存关系。2006年,杜守德等[26]对液滴法制备空心玻璃微珠工艺进行了进一步优化,确定了合理的配方和成球条件,制备的微珠直径在200 μm左右、壁厚为2 μm左右,K2O的物质的量分数大于10%,为神光-Ⅱ物理实验提供了合格的靶球。

液滴法制备技术相比于微珠其他制备方法,在微珠的粒径和壁厚控制、产率和成品率、性能等方面具有独特的优势,是最早发展的ICF靶用空心玻璃微珠制备技术,但此制备方法由于其原料水溶性非常好,限制了球壳的化学稳定性和性能的提高。

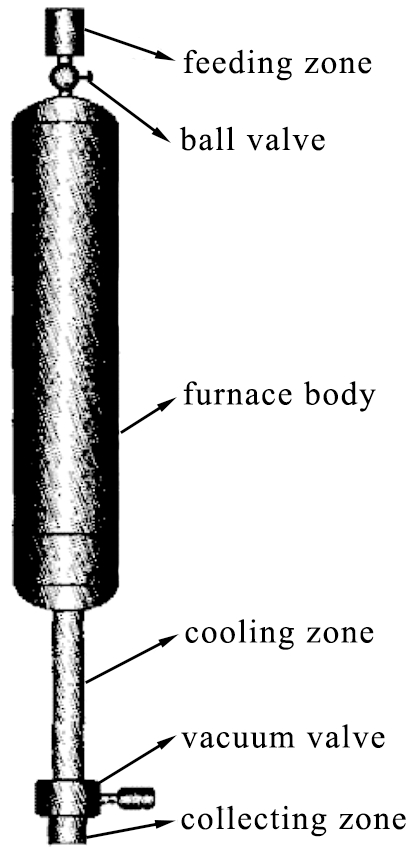

2.4 干凝胶法

干凝胶法又叫金属醇盐法,利用金属醇盐的水解制备空心玻璃微珠。主要过程为:金属醇盐原料加入稀盐酸→加水分解→凝胶化后干燥→粉碎、分级→炉中发泡→空心玻璃微珠成品[27-28]。干凝胶微球制备炉如图6所示。

图6 干凝胶微球制备炉

Fig.6 Xerogel microsphere preparation furnace

空心玻璃微球的主要成型过程是在干凝胶微球制备炉中进行的,炉中粒子从上到下共经历吸热、封装、发泡、精炼、冷却共5个过程。微珠坯体在炉内空心化过程如图7所示。

图7 微珠坯体在炉内空心化过程示意图

Fig.7 Diagram of hollowing process of microbead body in furnace

美国KMS Fusion实验室最早利用干凝胶法来制备空心玻璃微珠,首先制得的干凝胶粒子因温度急速升高在表面包裹一层玻璃液,由于高温作用发泡剂产生气体被封存在外层的玻璃液内,慢慢地在粒子外层形成多个中空液泡,然后因表面张力粒子逐渐形成中空球形、壁厚均匀的玻璃微珠,冷却后得到微珠产品[29]。2000年,Hoppe[28]利用干凝胶法制备空心玻璃微球。以玻璃粉和金属醇盐为主要原料,通过一定比例的混合,加入到稀盐酸溶液,形成干凝胶粒子。凝胶粒子经过高温发泡后形成了以二氧化硅为主要成分的硬质空心玻璃微珠。2006年,阿尔弗雷德大学纽约州立陶瓷学院Schmitt等[30]利用溶胶-凝胶衍生出的硼硅酸盐为主要原料,与过渡金属硫酸铁和硫化铁混合后,在喷雾干燥器中形成空心玻璃微珠前驱体粒子,将前驱体粒子高温火焰煅烧,形成空心玻璃微珠。这种方法结合了溶胶凝胶法、喷雾干燥法以及火焰煅烧法的优势,制备出用于储氢应用的性能优异的空心玻璃微珠。

2006年,中国工程物理研究院激光聚变研究中心漆小波等[31]利用干凝胶法制备空心玻璃微珠,首先对成球的5个过程(加热、封装、发泡、精炼和冷却收缩)进行了详细的研究。通过选取合适的发泡剂及发泡剂含量、适宜的工艺参数,温度、压力及载气组分等,制备出适用于ICF靶实验的高强度和高化学稳定型空心玻璃微珠,直径为100~500 μm,壁厚为0.5~3 μm。2015年,长安大学黄希风[32]利用溶液中的醇盐水解得到稳定的混合溶胶,再利用溶液的界面张力作用将分散在油相的溶胶分散成凝胶小球,通过鼓风干燥,高温烧结,制备出了高折射率的SiO2-TiO2-ZrO2体系空心玻璃微珠。

使用干凝胶法制备空心玻璃微珠,组分选择范围较宽,可以同时引入多种元素改进微珠的性能,能够弥补液滴法的一些不足,但由于干凝胶法使用的金属醇盐原料价格昂贵,成本过高,且产量低、中间过程不易控制,目前以实验室研究为主。

2.5 软化学法

图8所示为软化学法制备空心玻璃微珠工艺示意图,相较于玻璃粉末法,由于引入了水浆悬浮体系,具有反应界面大、物质传递快、生产效率高等优点。基本原理是将助剂加入原料磨制成浆液,经喷雾干燥制备包含分散均匀的玻璃组分和发泡剂的前驱体,进而通过喷烧使得前驱体中的发泡剂气化,从而形成空心玻璃微珠,主要步骤[33]如下。

图8 软化学法制备空心玻璃微珠工艺示意图

Fig.8 Diagram process of preparing HGM by soft chemical method

1)以水为研磨介质(同时也起分散介质及溶剂的作用)对原始化合物组分进行研磨,必要时也使水溶性原料化合物溶解,制得所需的充分分散的均质化浆料。

2)对所得浆料进行快速脱水,形成陶瓷球形粉体前驱体。

3)对所得的前驱体进行分级,可将不符合后续工序粒径要求的前躯物粉体回收再利用。

4)在常压和所需温度下(根据不同体系的熔点、晶粒生长温度以及玻璃化转化温度等进行选择控制),对前驱体进行快速煅烧或热处理,使之形成晶态或非晶态的实心或空心的球形粉体产品。

2002年,中国科学院理化技术研究所张敬杰[33]研究了高折射率玻璃微珠、传感器用玻璃微珠、高硅含量空心微珠的制备方法,对它们的制备工艺过程及相关设备进行了较为系统的研究,确定了相关产品的制备工艺参数。2012年,张敬杰等[34]申请了空心玻璃微珠软化学法制备技术专利,并于2016年获得授权,该专利系统介绍了有关软化学法制备空心玻璃微珠的相关原理及工艺程序,使用软化学法制备最终得到的空心玻璃微珠抗压强度分布在1~50 MPa、真密度为0.1~0.7 g/cm、体积漂浮率大于90%。

3 空心玻璃微珠的应用

空心玻璃微珠作为近年来国内迅速发展起来的新型轻质材料,各项性能十分优异且应用领域广泛,凭借良好的产品性能以及相对低廉的市场价格,应用于航空航天、深海浮力材料、造船、石油、天然气等军工领域,另外在塑料、橡胶、油漆、涂料、建筑材料等民用领域的应用也有很大的比重。其中塑料和橡胶、油漆和涂料、建筑材料是主要的应用行业,合计占85%以上的份额。下面具体介绍几种常见的应用领域。

3.1 在塑料、橡胶、树脂等领域中的应用

在塑料领域,空心玻璃微珠由于轻质高强、兼具反射隔热和保温隔热等特点,常作为填料加入到相关塑料产品中,用来降低塑料的密度、力学性能以及隔热阻燃性能等。在橡胶领域,空心玻璃微珠在橡胶制品中,一方面可以起到降低密度,降低生产成本,获得更大的经济效益,另一方面可以起到补强作用,有效提高橡胶制品的力学性能。在树脂领域,空心玻璃微珠应用更为广泛,包括像涂料、胶黏剂、油漆、泡沫材料等等,在其中加入空心玻璃微珠后,对于产品的密度、隔热、阻燃、强度、硬度等性能均有较大的增强效果。空心玻璃微珠-树脂复合泡沫塑料因抗压强度高、密度小、吸水率低等优点,主要作为浮力材料用于深潜装备中。

2017年,上海海事大学周云等[35]将空心玻璃微珠与碳纤维增强聚合物中空球、环氧树脂以适当比例混合,利用真空浇注工艺开发了一系列三相固体浮力材料,并系统开展了浮力块的设计和制备,应用到深海石油钻采隔水管中,形成了国产化产品。2020年,中国海洋大学吴少惠等[36]系统研究了空心玻璃微珠的体积分数以及模压成型压力对于环氧树脂基浮力材料密度、强度等性能的影响,结果表明,空心玻璃微珠含量的增加可有效降低材料密度,但强度也会相应降低。

3.2 在乳化炸药中的应用

乳化炸药是一类乳胶型含水工业炸药,整体结构可以分为内相与外相,其中外相为油膜,内相是过饱和溶液,呈液滴状被油膜分离[37]。相比于其他种类的炸药,乳化炸药不仅爆轰效果好、抗水能力强且生产上较为安全、污染小,在生活中被广泛应用。

相比于传统的乳化炸药密度调节剂如珍珠盐材料,空心玻璃微珠的成分、直径、密度、强度等性能具有很大的可调整性,更为适合作为乳化炸药的密度调节剂。2011年,中钢集团马鞍山矿山研究院有限公司玻璃微珠公司冯建林等[38]针对国内乳化炸药常采用的密度调节剂存在不易控制、爆轰性能低等问题,系统地研究了空心玻璃微珠的填充对于乳化炸药稳定性、敏化性、殉爆距离、猛度、爆速等性能的影响。结果表明,空心玻璃微珠对于乳化炸药的各项性能起到很好的增强效果,可以作为密度调节剂在乳化炸药中使用。

3.3 在涂料中的应用

空心玻璃微珠在宏观状态下呈现白色粉末状,具有中空薄壁的特性,因为这特殊的结构,使得空心玻璃微珠兼具反射隔热和保温隔热的功能,故在涂料中具有广泛的应用。在建筑涂料中,空心玻璃微珠加入进去主要起到反射隔热的作用;在管道类涂料中,主要起到保温防腐的作用;在机械类涂料中,主要起到耐高温、阻燃等作用。

王金台等[39]通过加入空心玻璃微珠制得的涂料兼具热反射和辐射性能,总结了微珠种类、添加量、粒径对于涂层隔热性能的影响规律,并提出了空心玻璃微珠除了能提高涂料隔热性能外,还具有优异的隔音效果。陈伟红等[40]探究空心玻璃微珠对于涂料防火性能的影响,总结了空心玻璃微珠含量与涂料防火性能直接的影响规律,结果显示,微珠对于涂料的防火性能有明显的增强效果。李小玉等[41]将TiO2包覆的空心玻璃微珠加入到水性隔热涂料研究对隔热性能的影响,结果表明,TiO2包覆的空心玻璃微珠用量越大,涂料的隔热测试结果越好。

3.4 在电磁屏蔽、微波吸收等方面的应用

在吸波材料领域,轻质、高吸收率、宽吸波频段是未来航空航天、电子等众多领域研究的主要方向。空心玻璃微珠因独特的中空薄壁结构,具有密度相对较小的优势,另外在微珠表面包覆金属[42-43],利用壳外金属的吸波能力,从而取代密度较大的金属粉体来制备吸波材料,故空心玻璃微珠在吸波材料的应用上具有广泛的前景。

葛凯勇等[44]以空心玻璃微珠为基体,采用化学镀的方式进行表面金属化处理,制备出表面镀铜、镀银、镀镍的导电粉体,该粉体具有质轻,导电性能好等特点,适合作为电磁防护涂料的导电填料。凌国平等[45]采用化学镀的方式,在空心玻璃微珠表面包覆磁性金属钴,制备了低密度的磁性粉体,研究发现,化学镀钴后的空心玻璃微珠具有优异的软磁和硬磁性能。Shukla等[46]在空心玻璃微珠表面采用化学镀的方式进行镀铜,在表面包覆均匀的铜层,包覆后的粉体可用作导电填料,在聚合物中应用也可以起到电磁屏蔽的效果。张秋宇等[47]报道,采用偶联剂对空心玻璃微珠进行改性处理,再对表面进行化学镀镍后,在医学领域同样具有广阔的应用前景。

4 总结与展望

作为21世纪的“时代空间材料”,空心玻璃微珠具备质量轻、强度高、流动性好,隔热、耐腐蚀等优点,国内外已经开展了大量的基础研究,特别是国内对于制备技术的开发取得了大量成果。在此基础上,近年来应用广度也在不断拓展,一方面在发展增强、隔热、耐磨等复合材料中发挥越来越大的作用,另一方面在新能源产业和生物材料中的应用也获得了快速发展。我国目前在制备高性能空心玻璃微珠领域上与国外仍存在一定差距。首先在微珠的抗压强度、粒径等方面,国内市售空心玻璃微珠还达不到国外高性能微珠的高强度和细粒径水准;其次国内工业化生产的空心玻璃微珠,没有国外的微珠化学稳定性好,精细化控制程度高;最后在微珠应用技术方面,国内与国外相比还不够成熟,存在许多问题亟待解决。通过改进原料配方、优化生产工艺、提高后处理技术等角度进行研究势在必行。同时针对全海深浮力材料、隔热涂料、乳化炸药等方面中的应用技术研究工作也亟待深入进行。

[1]杜娟,华磊,段辉平.中空玻璃微球性质及其应用[J].科技导报, 2013, 31(15): 73-79.

[2]石成利, 梁忠友, 李玉亮.玻璃微珠的制备与应用[J].建筑玻璃与工业玻璃, 2005(2): 28-33.

[3]FRANKLIN V, BURHANS R W.Process of producing hollow particles and resulting product:US2797201[P].1953-10-02[2022-2-19].http://www.google.co.in/patents/US27 97201.

[4]FRANKLIN V, ALFORD H E, CROFT R D.Apparatus for producing hollow glass particles: US3129086[P].1959-12-02[2022-2-19].http://www.google.co.in/patents/US31 29086.

[5]NETTING D I.Method of making hollow spheres by spray drying: US3888957[P].1972-03-17[2022-3-20].http://www.google.co.in/patents/US38 88957.

[6]NETTING D.Hollow spheres consisting of alkali metal silicate and a polysalt: US3794503[P].1972-05-12[2022-3-20].http://www.google.co.in/patents/US37 94503.

[7]HENDERSON C.Spray dried product for feed in the manufacture of hollow glass spheres and process for forming said spray dried product: US3699050[P].1967-08-02[2022-4-25].http://www.google.co.in/patents/US36 99050.

[8]段婷.空心玻璃微珠的制备与性能研究[D].大连: 大连交通大学, 2020.

[9]DALAI S, VIJAYALAKSHMI S, SHARMA P.Preparation of hollow glass microspheres(HGMs)from amber coloured and borosilicate glass frits[C].Advanced Materials Research, 2013: 37-41.

[10]DOERING M, FRIEDRICH S V, GANGNUS B, et al.Method of making hollow glass microspheres: US15756854[P].2016-09-02[2022-5-20].http://www.google.co.in/patents/US15 756854.

[11]鲍田, 王芸, 彭程, 等.玻璃粉末法空心玻璃微珠强度的影响因素[C]//2017年全国玻璃科学技术年会论文集, 2017: 352-359.

[12]王华文, 彭塞奥, 彭小波.全海深浮力材料用空心玻璃微珠的制备方法[J].建材世界, 2018, 39(6): 1-5.

[13]常仁超, 毕海林, 吴俊, 等.空心玻璃微珠内部残余气体分析[J].真空科学与技术学报, 2022, 42(1): 31-36.

[14]娄鸿飞, 王建江, 胡文斌, 等.空心微珠的制备及其电磁性能的研究进展[J].硅酸盐通报, 2010, 29(5): 1103-1108.

[15]BRUINSMA P J, KIM A Y, LIU J, et al.Mesoporous silica synthesized by solvent evaporation: spunfibers and spray-DRIED hollow spheres[J].Chemistry of Materials, 1997, 9(11): 2507-2512.

[16]HE P, DAVIS S S, ILLUM L.Chitosam microspheres prepared by spray drying[J].International Journal of Pharmaceutics, 1999, 187(1): 53-65.

[17]CANO-C M, STRINGHETA P, RAMOS A, et al.Effect of the carriers on the microstructure of mangopowder obtained by spray drying and its functional characterization[J].Innovative Food Science and Emerging Technologies, 2005, 6(4): 420-428.

[18]CHO J S, JU H S, KANG Y C.Applying nanoscale kirkendall diffusion for template-free, kilogram-scale production of SnO2 hollow nanospheres via spray drying system[J].Scientific Reports, 2016, 6(1): 1-10

[19]曾佑成.空心玻璃微珠的制备方法: CN200510121422.5[P].2007-07-04.

[20]LU L, CHEN Z.Preparation method of hydrophobic hollow glass micro bead and hydrophobic hollow glass micro bead thereof: US2012058343[P].2010-06-30[2022-6-11].http://www.google.co.in/patents/US2012058343.

[21]段婷, 李阳, 刘相枫, 等.利用废弃玻璃制备空心玻璃微珠及其强度影响因素的研究[J].功能材料, 2019, 50(11): 11122-11127, 11132.

[22]吴湘锋.空心微珠的制备及其高强轻质树脂基复合材料的结构与性能研究[D].天津: 天津大学, 2011.

[23]漆小波, 张占文, 李波, 等.惯性约束聚变靶用空心玻璃微球的干凝胶法制备技术[J].化工学报, 2013, 64(10): 3477-3492.

[24]胡广才, 李怀曾, 魏胜, 等.玻璃球壳生产工艺研究[J].强激光与粒子束, 1995(2): 183-188.

[25]邱龙会, 傅依备, 汪小琳, 等.液滴法制备高尺度比玻璃微球壳的研究[J].强激光与粒子束, 1999(4): 465-469.

[26]杜守德, 李波, 师韬, 等.高钾空心玻璃微球的制备[J].强激光与粒子束, 2005(7): 1016-1018.

[27]MOH K H, SOWMAN H G, WOOD T E.Sol gel-derived ceramic bubbles: US5077241[P].1991-12-31.

[28]HOPPE M L.Large glass shells from GDP shells[J].Fusion Technology, 2000, 38(1): 42-45.

[29]邓崇浩, 许鑫华.化学法在空心玻璃微珠制备中的应用[J].广州化工, 2010, 38(3): 30-32, 45.

[30]SCHMITT M L, SHELBY J E, HALL M M.Preparation of hollow glass microspheres from sol-gelderived glass for application in hydrogen gas storage[J].Journal of Non-crystalline Solids, 2006, 352(6/7): 626-631.

[31]漆小波, 唐永建, 李波, 等.用于ICF靶的空心玻璃微球的干凝胶法制备[J].强激光与粒子束, 2006(1): 55-60.

[32]黄希风.高折射玻璃微珠的溶胶-凝胶法制备研究[D].西安: 长安大学, 2015.

[33]张敬杰.玻璃微珠软化学制备及其应用研究[D].北京: 中国科学院理化技术研究所, 2002.

[34]张敬杰, 宋广智, 崔燕菲, 等.一种空心玻璃微球软化学制备方法和所制空心玻璃微球及其应用: CN201210056295.5[P].2016-01-06.

[35]周云, 王东胜, 王莉萍, 等.三相固体浮力材料的制备与应用研究[J].功能材料, 2017, 48(10): 10165-10168.

[36]吴少惠, 马荣锋, 吴平伟, 等.空心玻璃微珠/环氧树脂固体浮力材料模压成型工艺及性能[J].复合材料学报, 2020, 37(10): 2401-2408.

[37]张立生, 王喜富, 赵丽杰.浅析空心玻璃微珠在乳化炸药中的应用[J].煤炭技术, 2001(9): 54-55.

[38]冯建林, 许传华, 刘亚辉.高性能空心玻璃微珠填充乳化炸药的研究[J].现代矿业,2011,27(6):37-39.

[39]王金台, 路国忠.太阳热反射隔热涂料[J].涂料工业, 2004(10): 17-19, 62.

[40]陈伟红, 蔡文涛, 王平, 等.空心玻璃微珠改性饰面型防火涂料性能研究[J].化学研究, 2007(1): 28-30.

[41]李小玉, 梁嘉杰, 李丹, 等.TiO2包覆空心玻璃微珠的制备及其在隔热涂料中的应用[J].新型建筑材料, 2020, 47(2): 129-132, 136.

[42]BU F, ZHANG J, YU S, et al.Effective surface pretreatment of hollow glass microspheres via a combined KF roughening and alkali washing strategy for the following metallization[J].Advanced Powder Technology, 2020, 31(6): 2305-2314.

[43]ZHANG J, YANG X, YU S, et al.Roughening of hollow glass microspheres by NaF for Ni electroless plating[J].Surface & Coatings Technology, 2019, 359: 62-72.

[44]葛凯勇, 王群, 毛倩瑾, 等.空心微珠表面改性及其吸波特性[J].功能材料与器件学报, 2003(1): 67-70.

[45]凌国平, 张超, 岳远见.低密度磁性粉末的制备[J].功能材料, 2004(5): 545-547.

[46]SHUKLA S, SEAL S, RAHAMAN Z, et al.Electroless copper coating of cenospheres using silver nitrate activator[J].Materials Letters, 2002, 57(1): 151-156.

[47]ZHANG Q, WU M, ZHAO W.Electroless nickel plating on hollow glass microspheres[J].Surface and Coatings Technology, 2005, 192(2/3): 213-219.