α-Al2O3具有良好的综合性能,被广泛应用于耐火材料[1-2]、 工业陶瓷[3-4]、 复合材料[5]及合金[6]等领域。制备工业氧化铝常用的方法有溶胶-凝胶法[7-10]、 沉淀法[11-12]、 拜耳法[13-14]等,目前,制备工业氧化铝主要采用拜耳法。以拜耳法制备的工业氧化铝或氢氧化铝为原料,经高温煅烧后转变为稳定的煅烧氧化铝;在高温煅烧过程中,工业氧化铝从亚稳相(γ-Al2O3、 θ-Al2O3、 δ-Al2O3、 κ-Al2O3等)逐渐转变为热力学稳定的α-Al2O3,煅烧氧化铝中的主要成分转变为α-Al2O3[15-17]。

以拜耳法生产的工业氧化铝在高温煅烧过程中易形成β-Al2O3[18],造成煅烧氧化铝中杂质Na2O的残留,会影响制品的电绝缘性能、 机械强度及高温性能[19]。为促进工业氧化铝煅烧过程中的晶型转变和Na2O的去除,在煅烧过程中经常加入适量的硼酸(H3BO3)或硼酐、 氯化物(氯化铵、 氯化铝、 氯化镁等)、 氟化物(如氟化铝、 氟化钙、 氟化铵等)作为矿化剂[13,20-21]。

作为煅烧工业氧化铝常用的矿化剂,当添加的H3BO3用量过大时,将有部分B2O3残留于工业氧化铝中,所以,要精确控制H3BO3的用量[22-23]。李峰克等[23]以H3BO3为矿化剂,以工业氧化铝或氢氧化铝为原料,制备的α-Al2O3的化学成分、 物相和粒径都会因制备工艺的不同而发生改变。

本文中以工业氧化铝粉体为原料, 以H3BO3为矿化剂, 以高温煅烧为方法制备α-Al2O3粉体, 探讨煅烧温度、 H3BO3用量对α-Al2O3转相率、 晶粒粒径和形貌以及杂质Na2O含量的影响规律, 为制备所含杂质Na2O最少、 晶粒形态规则、 晶粒表面平整光滑、 晶粒大小均匀、 粒径约1~1.5 μm的α-Al2O3粉体, 确定最佳煅烧温度和H3BO3用量。

1 实验

1.1 仪器设备

制备时所用仪器设备主要有JA2003B型电子天平(上海越平科学仪器制造有限公司); WZM型实验球磨机(宜兴市浩强机械厂); SX13-18-13YL型箱式电阻炉(洛阳市谱瑞慷达耐热测试设备有限公司); CSL16-18-20YZ型箱式电阻炉(洛阳市谱瑞慷达耐热测试设备有限公司)。

颗粒测试与表征时采用ICP-OS型电感耦合等离子体光谱仪(Thermo Fisher Scientific公司)分析工业氧化铝及煅烧氧化铝的化学组成; 采用Mastersizer 2000型激光粒度分析仪(Malvern公司)分析工业氧化铝的粒度分布; 采用X’Pert Pro型X射线粉晶衍射仪(PANalytical公司)分析煅烧氧化铝的物相组成,以Cu Kα为射线源(λ=1.541 8 nm), 工作电压为40 kV,工作电流为40 mA,步长为0.017°,以连续步进方式进行扫描; 采用SU 8010型场发射扫描电子显微镜(Hitachi公司)观察产物粉体的显微形貌。

1.2 试剂材料

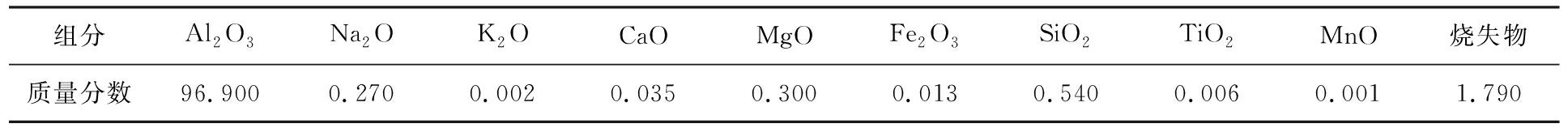

H3BO3(国药集团化学试剂有限公司生产)为分析纯,质量分数≥99.5%。实验用工业氧化铝粉体的化学成分如表1所示。由表可知,试样中最主要的化学成分为Al2O3,质量分数高达96.9%; Na2O为最主要的杂质,质量分数为0.27%。

表1 工业氧化铝粉体的化学成分

Tab.1 Chemical compositions of industrial alumina powder %

组分Al2O3Na2OK2OCaOMgOFe2O3SiO2TiO2MnO烧失物质量分数96.9000.2700.0020.0350.3000.0130.5400.0060.0011.790

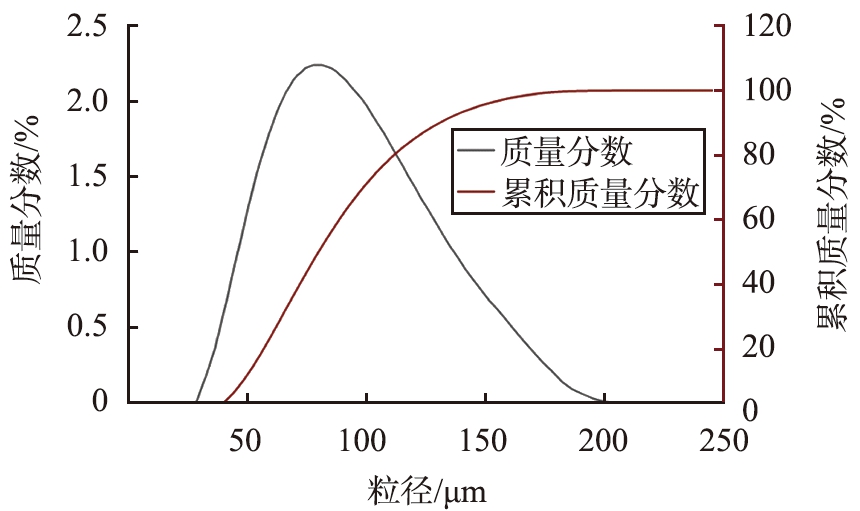

工业氧化铝粉体粒径分布如图1所示。由图可见,工业氧化铝粉体的粒径为29~200 μm,质量分数随粒径的增大呈正态分布;d10为49.1 μm, d50为79.9 μm, d90为128.2 μm。

图1 工业氧化铝粉体的粒径分布

Fig.1 Particle size distribution of industrial alumina powder

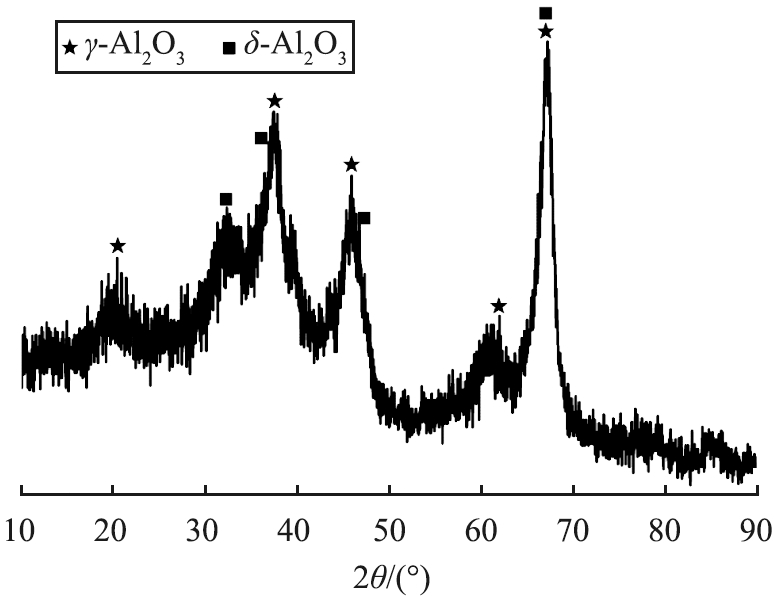

图2为工业氧化铝粉体的XRD图谱。由图可见,工业氧化铝粉体主要由γ-Al2O3、 δ-Al2O3组成,未见α-Al2O3相的特征衍射峰。

图2 工业氧化铝粉体的XRD图谱

Fig.2 XRD pattern of industrial alumina powder

1.3 试样制备

在工业氧化铝粉体中加入矿化剂H3BO3, 在高温煅烧过程中, H3BO3去除Na2O发生的化学反应为

H3BO3=H2O+B2O3,

(1)

Na2O+B2O3=2NaBO2↑+3H2O,

(2)

Na2O+2H3BO3=2NaBO2↑+3H2O

。

(3)

根据式(1)—(3),可计算添加H3BO3的理论质量分数。按照计算结果可知,工业氧化铝如果要去除质量分数为0.1%的Na2O,则需要添加H3BO3的理论质量分数为0.2%,所以设置添加H3BO3的质量分数为0.2%的倍数。

以工业氧化铝为主要原料,将添加矿化剂H3BO3质量分数分别设为0、 0.2%、 0.4%、 0.6%进行配料。将工业氧化铝和H3BO3置于具有聚氨酯内衬的球磨罐中,球料质量比设为3∶1,采用干法进行持续混料60 min,混合均匀的粉料再转入刚玉坩埚中,于温度分别为1 100、 1 200、 1 300、 1 400、 1 450 ℃条件下保温180 min进行煅烧,随炉冷却至室温后得到一系列煅烧工业氧化铝粉体样品,简称试样。

1.4 测试与表征

选取美国标准物质676a α-Al2O3微粉为参比样品,按照有色金属行业标准[24]测定α-Al2O3转相率。α-Al2O3转相率的大小由α-Al2O3质量分数来体现,而α-Al2O3质量分数需要根据(012)、 (116)晶面特征衍射峰的积分强度(峰面积)计算得出。α-Al2O3质量分数的计算公式为

(4)

式中: w为α-Al2O3的质量分数, %; I(012)、 I(116)分别为试样的XRD图谱中的(012)、 (116)晶面特征衍射峰的积分强度(峰面积); I(012)s、 I(116)s分别为参比物质的XRD图谱中的(012)、 (116)晶面特征衍射峰的积分强度, I(012)s、 I(116)s分别为248、 383。

根据XRD图谱和Scherrer公式[25],粒径的计算公式为

(5)

式中: D为粒径, nm; k为常数, 取值为0.89; λ为X射线波长, nm; β为特征衍射峰的宽化度, rad; θ为衍射角度,rad。

2 结果与讨论

2.1 对α-Al2O3转相率的影响

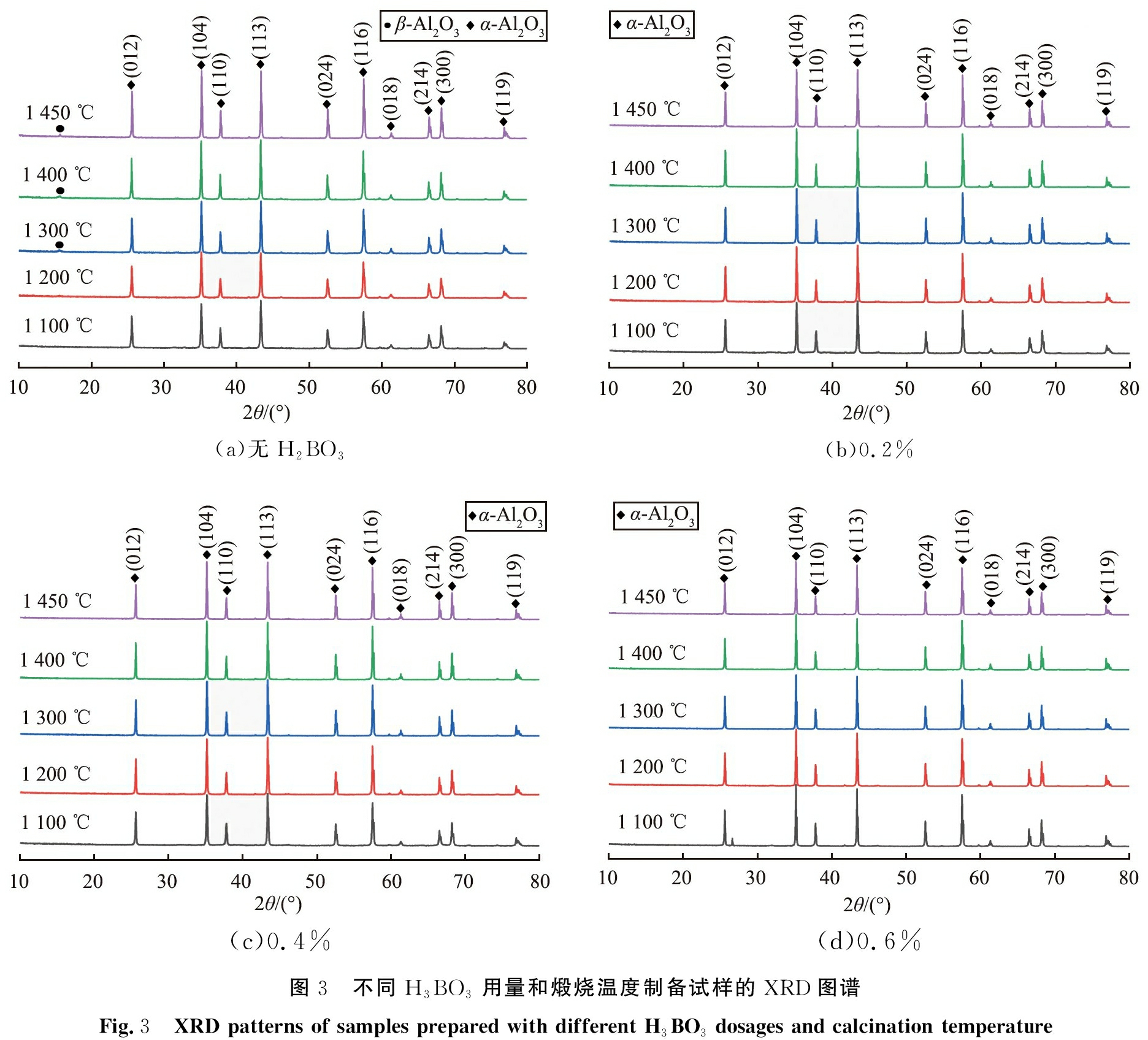

当添加的H3BO3质量分数分别为0、 0.2%、 0.4%、 0.6%时,不同H3BO3用量和煅烧温度制备试样的XRD图谱如图3所示。由图3(a)可见,未添加H3BO3时,试样的XRD图谱主要为α-Al2O3的特征衍射峰,仅在2θ为15.65°、 煅烧温度为1 300、 1 400、 1 450 ℃时可观测到有β-Al2O3的特征衍射峰,原因在于工业氧化铝原料中Na2O与Al2O3反应,在高温下形成了β-Al2O3(分子式为NaAl11O17)。由图3(b)—(d)可见,添加H3BO3时,XRD图谱中均只观察到α-Al2O3的特征衍射峰;H3BO3用量一定时,随着煅烧温度的提高,α-Al2O3的特征衍射峰强度增加,峰形更加尖锐,说明α-Al2O3晶粒粒径变大;煅烧温度一定时,随着H3BO3用量的增大,α-Al2O3的特征衍射峰并无太大变化。

(a)无H2BO3(b)0.2%(c)0.4%(d)0.6%图3 不同H3BO3用量和煅烧温度制备试样的XRD图谱Fig.3 XRD patterns of samples prepared with different H3BO3 dosages and calcination temperature

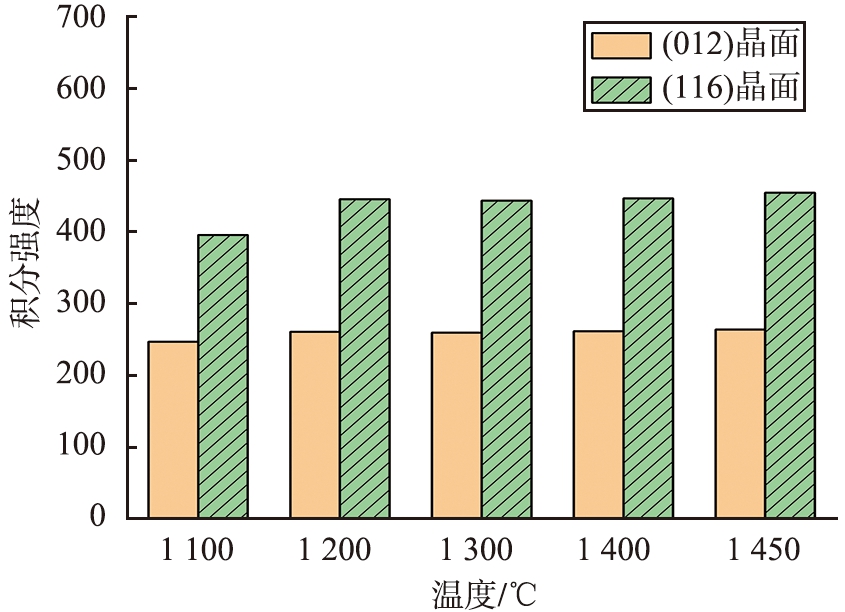

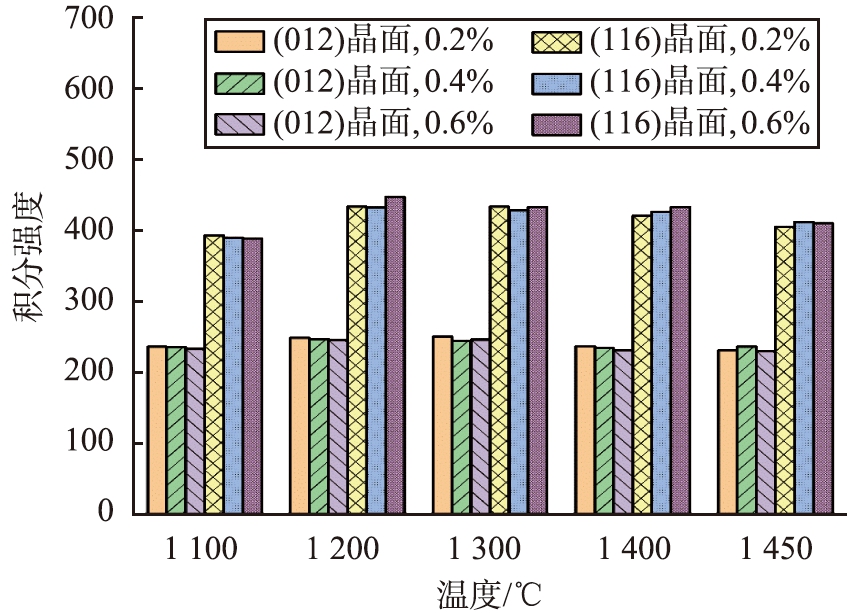

H3BO3用量和煅烧温度对(012)、 (116)晶面衍射峰的积分强度的影响如图4所示。 由图4(a)可以看出, 在无H3BO3条件下, 升高煅烧温度时,α-Al2O3 的(012)、 (116)晶面特征衍射峰的积分强度在1 100、 1 200 ℃时明显增大; 继续升高煅烧温度至1 300、 1 400、 1 450 ℃, α-Al2O3的转相率缓慢增大,当煅烧温度为1 450 ℃时,根据式(4)计算可得α-Al2O3转相率最大可达97.14%,说明随着煅烧温度的提高, 工业氧化铝经过煅烧后几乎全部转变为α-Al2O3相。由图4(b)可以看出,添加H3BO3条件下, α-Al2O3中(012)、 (116)晶面特征衍射峰的积分强度变化趋势与图4(a)相差不多, 可见煅烧温度是影响α-Al2O3转相率的主要因素, 硼酸用量对α-Al2O3转相率影响不大。

(a)无H3BO3

(b)添加不同质量分数的H3BO3

图4 H3BO3用量和煅烧温度对 (012)、 (116)晶面衍射峰的积分强度的影响

Fig.4 Influences of H3BO3 dosages and calcination temperature on integrated intensity of

(012) and (116) crystal diffraction peaks

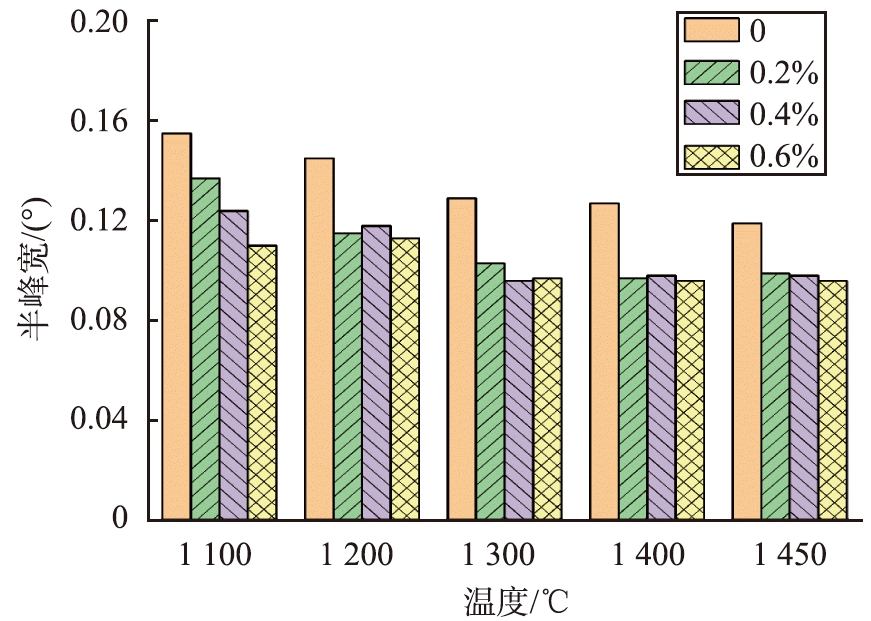

试样中(012)晶面特征衍射峰的半峰宽如图5所示。 由图可见, 未添加H3BO3的情况下, 煅烧温度为1 100、 1 200 ℃时试样中(012)晶面特征衍射峰的半峰宽分别为0.155°、 0.145°, 根据式(5)计算可得平均晶粒粒径分别为84、 135 nm; 说明随着煅烧温度的升高, (012)晶面特征衍射峰的半峰宽逐渐减小, α-Al2O3的晶体逐渐发育长大, 晶形逐渐完善, 粒径逐渐增大。 在同样的煅烧温度条件下, 添加H3BO3后α-Al2O3的(012)晶面特征衍射峰的半峰宽显著减小,根据式(5)计算可得粒径明显增大。提高煅烧温度和添加H3BO3均可促进α-Al2O3晶体的成核,加速α-Al2O3的晶粒生长。

图5 试样的XRD图谱中(012)晶面衍射峰的半峰宽

Fig.5 Width at half maximum of (012) crystal diffraction peak in XRD pattern of samples

2.2 对杂质Na2O含量的影响

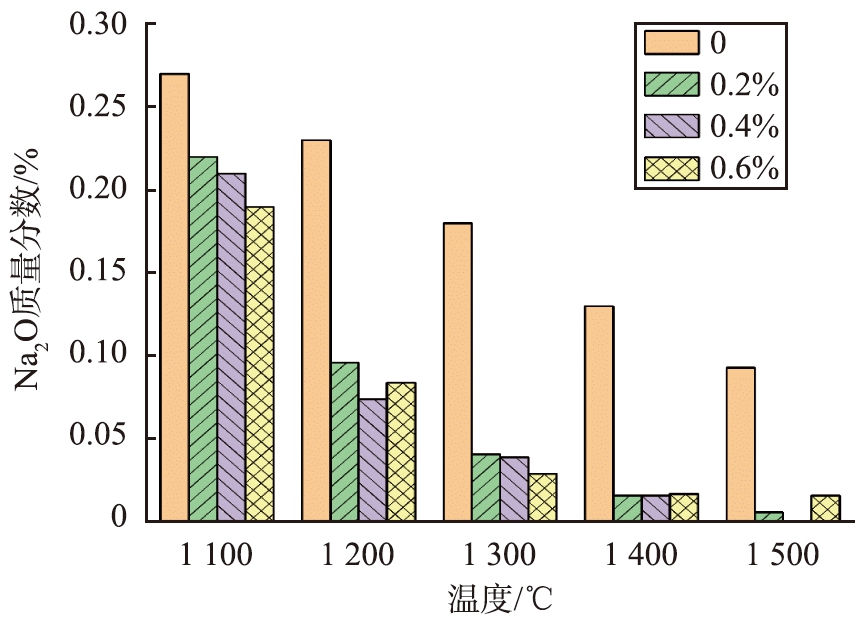

H3BO3在高温下分解形成H2O和B2O3,工业氧化铝中的Na2O与B2O3反应后可形成挥发性的NaBO2, NaBO2的熔点为966 ℃,沸点为1 434 ℃。随着温度的继续升高,NaBO2逐渐挥发,从而达到去除煅烧氧化铝中的Na2O的目的。

不同H3BO3用量和煅烧温度条件下制得的试样中的杂质Na2O含量如图6所示。从图可见, 在不添加H3BO3的情况下, 煅烧温度为1 100 ℃时, Na2O的质量分数为0.27%, 与原料工业氧化铝中的Na2O含量持平; 随着煅烧温度的升高, Na2O含量逐渐减小, 当煅烧温度达到1 450 ℃时, 仍残留质量分数为0.093%的Na2O; 煅烧温度较高时, 虽然部分游离碱在高温下挥发, 但仍有部分Na2O与Al2O3反应形成β-Al2O3。当H3BO3用量一定时, 随着煅烧温度的升高,Na2O含量都在逐渐减小。 添加质量分数为0.2%的H3BO3的条件下, 煅烧温度在1 100、 1 200、 1 300、 1 400、 1 450℃时,Na2O的质量分数分别为0.22%、 0.096%、 0.041%、 0.016%、 0.006%;添加质量分数为0.4%的H3BO3的条件下,煅烧温度在1 100、 1 200、 1 300、 1 400、 1 450℃时,Na2O的质量分数分别为0.21%、 0.074%、 0.039%、 0.016%、 0.001%;添加质量分数为0.6%的H3BO3的条件下,煅烧温度在1 100、 1 200、 1 300、 1 400、 1 450℃时, Na2O的质量分数分别为0.19%、 0.084%、 0.029%、 0.017%、 0.016%。 综上, 随着煅烧温度的升高, Na2O含量迅速减小, H3BO3的加入对煅烧氧化铝中Na2O的去除效果显著, 1 450 ℃是去除杂质Na2O的最佳煅烧温度。

图6 试样中杂质Na2O含量

Fig.6 Contents of impurity Na2O in samples

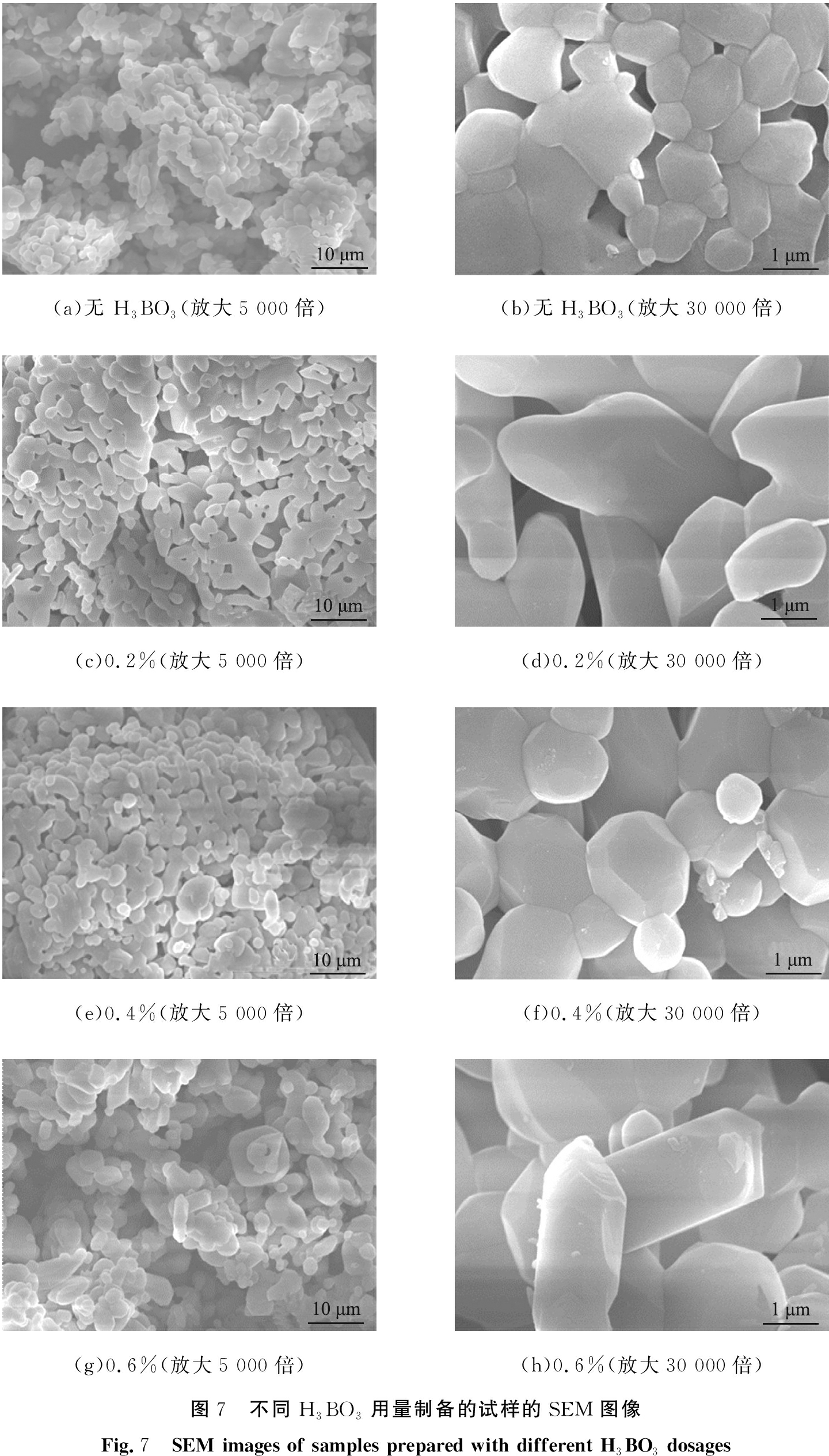

2.3 H3BO3用量对晶粒形貌的影响

H3BO3在高温下易分解产生B2O3,B2O3渗透力强, 沸点高达1 860 ℃, 在一般的烧结条件下很难挥发, 但在高温条件下B2O3起着黏结剂的作用, 使物料烧结成为块状[21]。 在煅烧温度为1 450 ℃的前提下, 将放大倍数分别设为5 000和30 000, 不同H3BO3用量制备的试样的SEM图像如图7所示。 由图7(a)、 (b)可见,不添加H3BO3时,α-Al2O3粒径相对较小,约为0.2~0.5 μm,晶粒呈现2种不同形态,一种是晶界较为分明,晶粒发育成呈半自形晶,部分晶面较为平整光滑,晶粒大小不均;另一种成连续板片状,晶粒表面圆滑,晶粒之间较为疏松,晶界不明显,存在较多孔隙且有明显的烧结,孔多呈近球形。由图7(c)、 (d)可见,当添加的H3BO3质量分数为0.2%时,试样中α-Al2O3晶粒发育较好,煅烧氧化铝粉体颗粒呈疏松多孔状,α-Al2O3晶粒表面较为圆滑,粒径较大,约为1 μm。由图7(e)、 (f)可见, H3BO3质量分数为0.4%时, α-Al2O3晶粒逐渐生长发育为半自形晶、 自形晶, 晶粒形态规则, 晶粒表面平整光滑, 晶粒大小均匀, 粒径约1~1.5 μm。 由图7(g)、(h)可见, H3BO3质量分数为0.6%时,α-Al2O3晶粒进一步生长发育, 部分晶粒之间晶界消失, 晶粒长大, 粒径约为1.5~2 μm, 表面圆滑, 孔隙内有部分晶粒呈板片状结构, 而且有部分B2O3残留, 因此, H3BO3质量分数为0.4%时获得的α-Al2O3颗粒显微形貌尺寸最佳。 综上, 为了制备所含杂质Na2O最少并具有最佳显微形貌尺寸的α-Al2O3, H3BO3质量分数为0.4%,煅烧温度为1 450 ℃。

(a)无 H3BO3(放大5 000倍)(b)无H3BO3(放大30 000倍)(c)0.2%(放大5 000倍)(d)0.2%(放大30 000倍)(e)0.4%(放大5 000倍)(f)0.4%(放大30 000倍)(g)0.6%(放大5 000倍)(h)0.6%(放大30 000倍)图7 不同H3BO3用量制备的试样的SEM图像Fig.7 SEM images of samples prepared with different H3BO3 dosages

3 结论

本文中以工业氧化铝粉体为原料, 以H3BO3为矿化剂, 以高温煅烧为方法制备α-Al2O3粉体, 研究了煅烧温度、 H3BO3用量对α-Al2O3转相率、 杂质Na2O的含量以及晶粒粒径和形貌的影响规律。

1)煅烧温度一定时,H3BO3用量的增大对α-Al2O3的特征衍射峰和Al2O3转相率的影响不大;添加H3BO3后α-Al2O3的(012)晶面特征衍射峰的半峰宽显著减小,根据计算可知粒径明显增大,添加H3BO3均可促进α-Al2O3晶体的成核,加速α-Al2O3的晶粒生长,消除β-Al2O3的特征衍射峰。

2)H3BO3用量一定时, 随着煅烧温度的提高,α-Al2O3的特征衍射峰强度增加, (012)晶面特征衍射峰的半峰宽逐渐减小, α-Al2O3的粒径逐渐增大, 晶形逐渐完善, 煅烧温度是影响Al2O3转相率的主要因素。

3)H3BO3用量一定时,随着煅烧温度的升高,Na2O含量逐渐减小;煅烧温度在1 450 ℃时,添加H3BO3的质量分数分别为0.2%、 0.4%、 0.6%时,杂质Na2O的质量分数分别为0.006%、 0.001%、 0.016%, 说明当煅烧温度为1 450 ℃时, H3BO3的质量分数为0.4%时去除杂质Na2O的效果最为显著。

综上, 为制备含杂质Na2O最少、 晶粒形态规则、 晶粒表面平整光滑、 晶粒大小均匀、 粒径约1~1.5 μm的α-Al2O3粉体,最佳煅烧温度为1 450 ℃,H3BO3质量分数为0.4%。

[1]HOU Q D, LUO X D, XIE Z P, et al. Preparation and characterization of microporous magnesia-based refractory[J]. International Journal of Applied Ceramic Technology, 2020, 17(6): 2629-2637.

[2]GHOSH A, SARKAR R, MUKHERJEE B, et al. Effect of spinel content on the properties of magnesia-spinel composite refractory[J]. Journal of the European Ceramic Society, 2004, 24(7): 2079-2085.

[3]WANG Z M, XIE H W, ZHANG Y, et al. Formation free energy of sodium stannate measured using β-β″-A2O3 ceramic electrolyte[J]. Rare Metals, 2017, 36(11): 905-911.

[4]CAO W B, MAO X, YUAN Y, et al. Sintering kinetics of disperse ultrafine equiaxed α-Al2O3 nanoparticles[J]. Journal of the European Ceramic Society, 2017, 37(13): 4005-4013.

[5]刘奎, 李翔春, 张成荣, 等. 研磨参数对α-Al2O3粉体粒度与分布的影响[J]. 中国粉体技术, 2018, 24(2): 73-80.

[6]ZHANG X H, LIN C G, CUI S, et al. Microstructure and properties of Al2O3 dispersion-strengthened copper fabricated by reactive synthesis process[J]. Rare Metals, 2014, 33(2): 191-195.

[7]刘海清, 杨晓峰, 陈志萍, 等. 制备方法对氧化铝相变路径及粉体形貌的影响[J].中国陶瓷, 2022, 58(2): 20-25.

[8]KHALIL N M, HASSAN M B, EWAIS E M M, et al. Sintering, mechanical and refractory properties of MA spinel prepared via co-precipitation and sol-gel techniques[J]. Journal of Alloys and Compounds, 2010, 496(1/2): 600-607.

[9]CHEN R Y, LI Y B, ZHAO Y, et al. Effect of inorganic acid on the phase transformation of alumina[J]. Journal of Alloys and Compounds, 2017, 699: 170-175.

[10]王丽, 罗婷, 陈新春, 等. 球形微纳米颗粒的制备及其作为润滑油添加剂的抗磨减摩性能研究进展[J]. 中国粉体技术, 2020, 26(1): 53-60.

[11]WU Z S, SHEN Y D, DONG Y, et al. Study on the morphology of α-Al2O3 precursor prepared by precipitation method[J]. Journal of Alloys and Compounds, 2007, 467(1): 600-604.

[12]HUANG J S, CHEN C L, HUANG Z L, et al. Preparation and growth mechanism of the flower-like whiskers of γ-, θ-, and α-Al2O3 phases by homogeneous precipitation/calcination method[J]. Ceramics International, 2021, 47(12): 16943-16949.

[13]田清波, 代金山, 吕志杰. NH4F含量及煅烧工艺对氧化铝相变及α-Al2O3微观形貌的影响[J]. 人工晶体学报, 2015, 44(12): 3737-3741.

[14]ANDREW R. Refining of alumina: the bayer process[M]. Cambridge:Woodhead Publishing, 2019: 49-70.

[15]LEVIN I, BRANDON D. Metastable alumina polymorphs: crystal structures and transition sequences[J]. Journal of the American Ceramic Society, 1998, 81(8): 1995-2012.

[16]SHEN Y Q, LI D Y, XU Y, et al. Influence mechanism of halide additives on phase conversion, morphology, and purity of alumina powders prepared by solid-phase calcination method[J]. Ceramics International, 2022, 48(6): 8403-8408.

[17]AMBARYAN G N, VLASKIN M S, BURYAKOVSKAYA O A, et al. Advanced manufacturing process of ultrahigh-purity α-Al2O3[J]. Sustainable Materials and Technologies, 2018, 17: 00065.

[18]李刚. 低钠α-Al2O3粉体的合成工艺研究[J]. 山东陶瓷, 2017, 40(5): 3-5.

[19]MA J H, ZHAO H H, YU J, et al. Potential application of Bayer alumina with high Na2O content[J]. Materials Letters, 2022, 312: 131703.

[20]RIELLO D, ZETTERSTROM C, PARR C, et al. AlF3 reaction mechanism and its influence on α-Al2O3mineralization[J]. Ceramics International, 2016, 42(8): 9804-9814.

[21]DUDNIK E V, SHEVCHENKO A V, RUBAN A K, et al. Low-temperature synthesis of α-Al2O3[J]. Powder Metallurgy and Metal Ceramics, 2008, 47(7/8): 9-14.

[22]MISIRLI Z, ERKALFA H, OZKAN Q T. Effect of B2O3 addition on the sintering of α-Al2O3[J]. Ceramics International, 1996, 22(1): 33-37.

[23]李峰克. 硼酸在α-Al2O3烧成中的作用影响分析[J]. 铝镁通讯, 2016(3): 6-8.

[24]中华人民共和国工业和信息化部. 煅烧α型氧化铝中α-Al2O3含量的测定 X-射线衍射法: YS/T 976—2014[S]. 北京: 中国标准出版社, 2014.

[25]王雷雷, 王勤隆, 李晶, 等. X射线衍射法测定纳米氧化铝的平均晶粒尺寸[J]. 无机盐工业, 2021, 53(4): 86-89.