农林剩余物主要包括秸秆、果壳以及林木采伐、造材和加工剩余物等,来源丰富,分布广泛,同时也是一种环境友好的可再生资源,有着巨大的利用潜质 [1-3]。如今节能、节材和资源循环利用已经成为工业发展的核心,因此农林剩余物的应用愈发得到重视。纤维板和刨花板是当下农林剩余物高值利用的一个主要方向,普遍使用“三醛树脂胶”来提升其机械性能,但这种胶黏剂会释放对人体健康造成很大危害的甲醛,故具有优良性能的无胶人造板的研发是一个研究重点[4-5]。

贝壳是一种天然的轻质、高强韧材料,主要由质量分数95%的碳酸钙(CaCO3)和5%的有机质组成,这2种硬、软性质截然相反的物质在生物矿化的作用下组成了类似砖-泥的纳米级层状结构,赋予了贝壳非凡的力学性能[6-7]。据研究,这种精细的结构让几乎只由脆性CaCO3构成的贝壳拥有裂纹偏转、矿物桥和裂纹桥接等多种强韧化机理,获得了比CaCO3大2倍的硬度和3 000倍以上的韧性[8-9]。基于贝壳独特的组成结构,以陶瓷、石墨烯、蒙脱土等为硬相,聚合物、合金等为软相的一系列具有优异机械性能的仿贝壳复合材料被开发出来[10-12],因此将贝壳结构应用于木质复合材料或许是提升其材料性能的一种新途径。这方面的研究目前鲜有报道。

基于此,本文中模仿贝壳特殊的砖-泥层状结构,以农林剩余物为原材料,不添加胶黏剂,采用温压成形法制备仿贝壳复合材料,并分析仿贝壳复合材料的自结合机理、热稳定性及强韧化机理。

1 实验

1.1 材料试剂和仪器设备

杨木粉末,自制,将采集于湖南永州的白杨木枝丫经晒干、粉碎、筛分,制成粒度<0.18 mm的粉末。

杨木纤维,自制,将采集于湖南永州的白杨木片经裁切、浸泡、蒸煮、干燥、剥离、筛分,制成直径<0.425 mm、长度为6~8 mm的纤维。

核桃壳颗粒,自制,将购于河南科亿磨料有限公司的核桃壳经风干、粉碎、筛分,制成粒度<0.425 mm的颗粒。

氢氧化钠(NaOH),分析纯,天津恒兴化学试剂制造有限公司。

HX100模压机(武汉华中科技大学热加工工程研究所);WDW-10微机控制电子万能试验机(济南新试金试验机有限公司);XJ-40A冲击试验机(宁夏吴忠材料试验机厂);Nicolet iS20傅立叶红外光谱仪(美国Thermo Fisher公司);STA 2500同步热分析仪(德国Netzsch公司);MIRA3场发射扫描电镜(捷克Tescan公司)。

1.2 方法

1.2.1 仿贝壳结构搭建

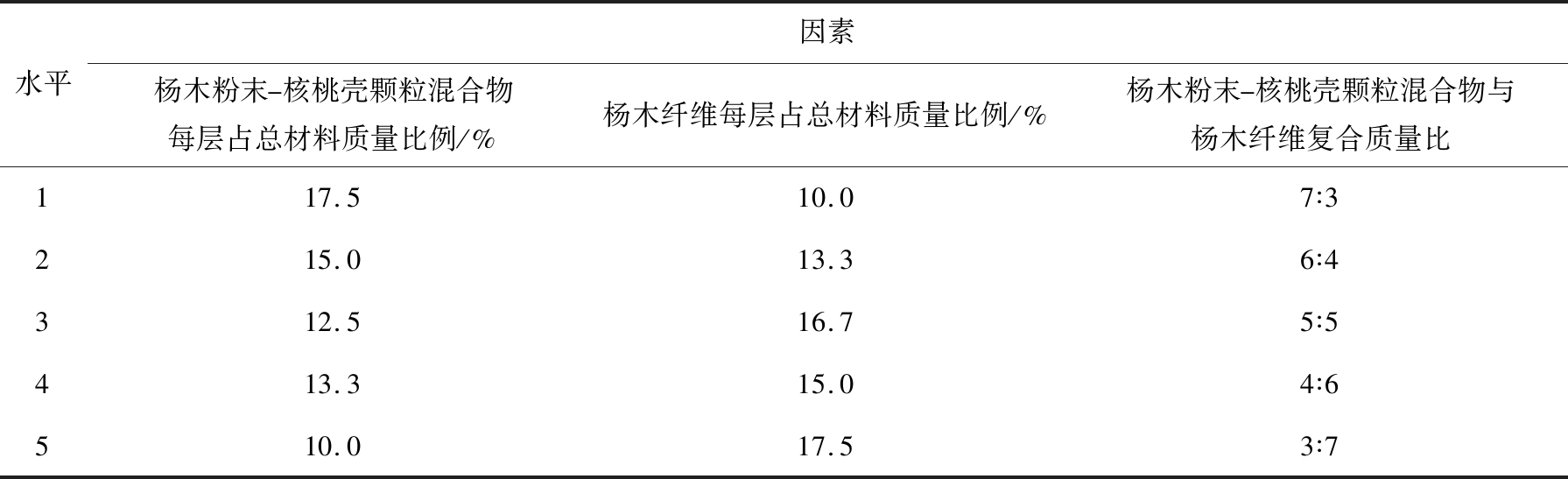

仿贝壳复合材料结构由2种层次上的仿贝壳结构构成,第1层次为构建仿贝壳单层结构,通过混料机混合将高硬度的核桃壳颗粒视为文石片,杨木粉末与核桃壳颗粒按质量比为5∶1的比例,交错嵌入到视为有机质的松软杨木粉末中。图1所示为贝壳珍珠层与仿贝壳单层结构示意图。

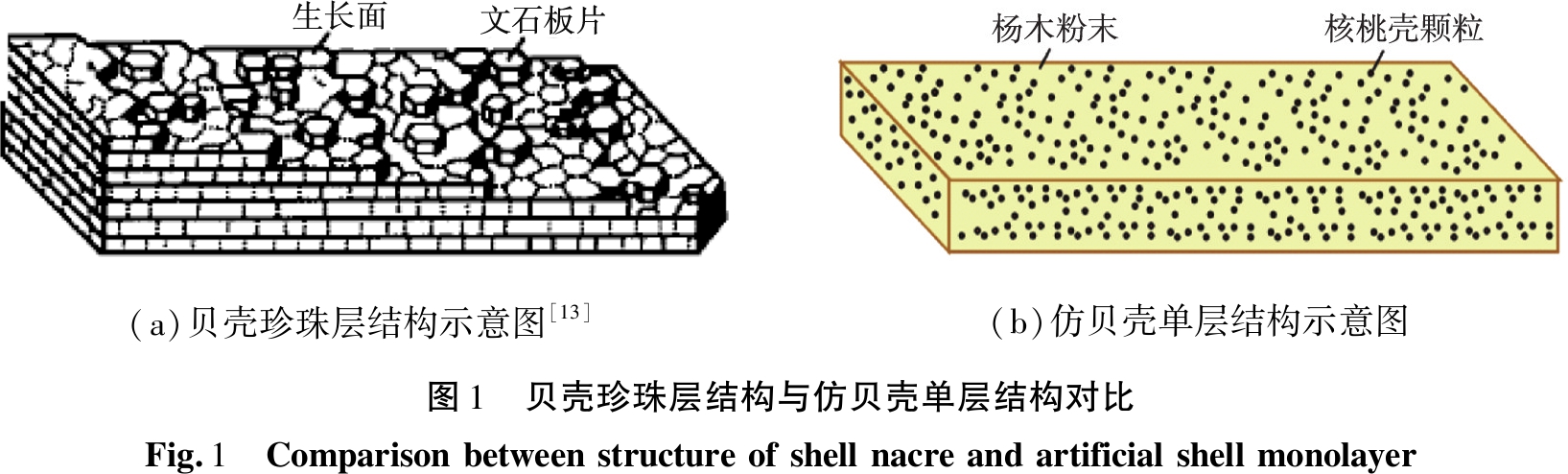

第2层次是将杨木纤维作为仿贝壳复合材料的软相,仿贝壳单层作为硬相,将4层仿贝壳单层和3层无铺装角度的杨木纤维单层交叉堆叠,构建仿贝壳多层结构,见图2。

1.2.2 试件制备

将核桃壳颗粒浸入质量分数为10%的NaOH溶液中,碱处理2 h,过滤后用蒸馏水反复洗涤至pH为7,烘干后得到含水质量分数为12%~15%的核桃壳颗粒。碱处理的目的是去除核桃壳颗粒表面的小分子油脂物质、木质素和半纤维素,提高表面粗糙度,增加其结合力。

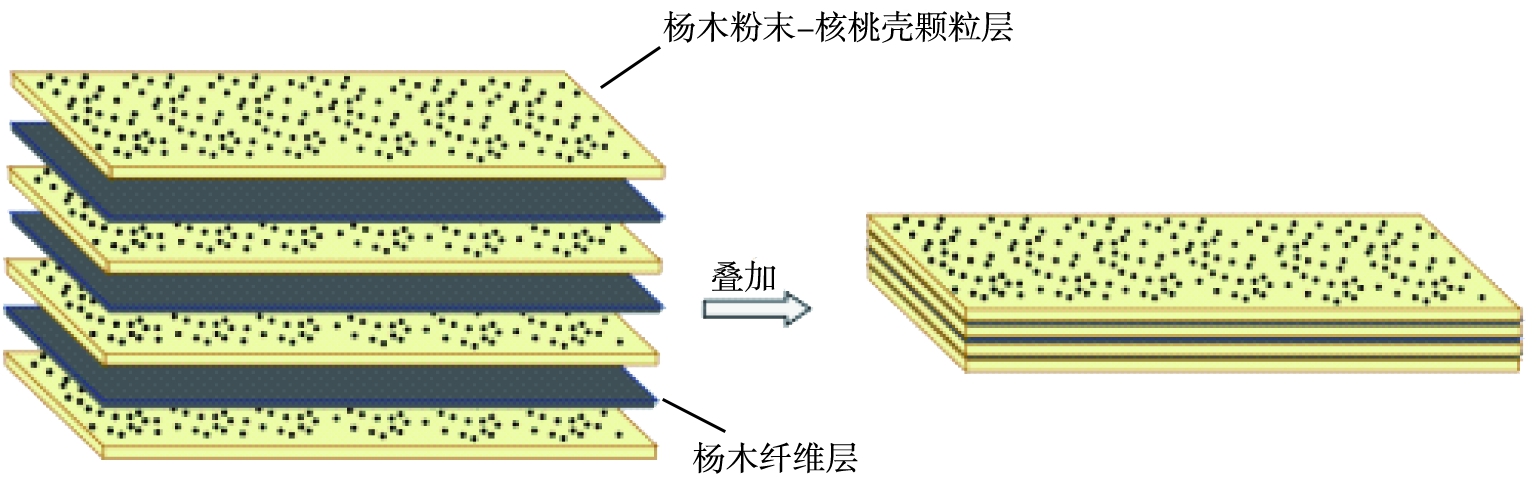

将材料按照图2所示结构在模压机中铺装,以前期对试件进行工艺参数优化的单因素试验结果,即成形温度为160 ℃,成形压力为75 MPa,保温时间为25 min,为试件制备工艺条件,杨木粉末-核桃壳颗粒混合物与杨木纤维复合质量比为试验因素,试件静曲强度、弹性模量、冲击韧性和吸水率为性能指标,进行试验材料质量比优化试验,根据试验结果得到试验材料最优质量比。试验因素与水平见表1。

表1 试验材料质量比优化试验因素与水平

Tab.1 Factors and levels of optimization test for mass ratio of experimental material

水平因素杨木粉末-核桃壳颗粒混合物每层占总材料质量比例/%杨木纤维每层占总材料质量比例/%杨木粉末-核桃壳颗粒混合物与杨木纤维复合质量比117.510.07∶3215.013.36∶4312.516.75∶5413.315.04∶6510.017.53∶7

图2 仿贝壳多层结构示意图

Fig.2 Schematic of multilayer structure of artificial shell

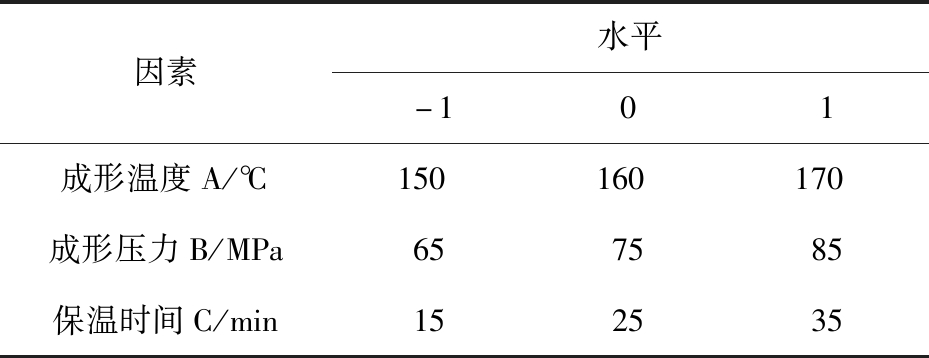

依据响应面法中心组合原理,以前期对试件进行工艺参数优化的单因素试验结果,即成形温度为160 ℃,成形压力为75 MPa,保温时间为25 min,为响应面试验水平中值,试件静曲强度、冲击韧性、吸水率为响应值,设计响应面试验因素与水平,见表2。

表2 响应面试验因素与水平

Tab.2 Foctors and levels of response surface test

因素水平-101成形温度A/℃150 160 170 成形压力B/MPa657585保温时间C/min152535

1.2.3 试件测试与特性表征

根据国标GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》测试试件的静曲强度、弹性模量、冲击韧性和吸水率;运用傅立叶红外光谱仪对试验材料和温压试件进行对比分析,研究温压试件的自结合机理;以试验材料为参照,采用同步热分析仪考察温压试件的热稳定性;运用扫描电子显微镜观察仿贝壳复合材料的断裂形貌,探讨仿贝壳结构所带来的强韧化机理。

2 结果与讨论

2.1 质量比的优化

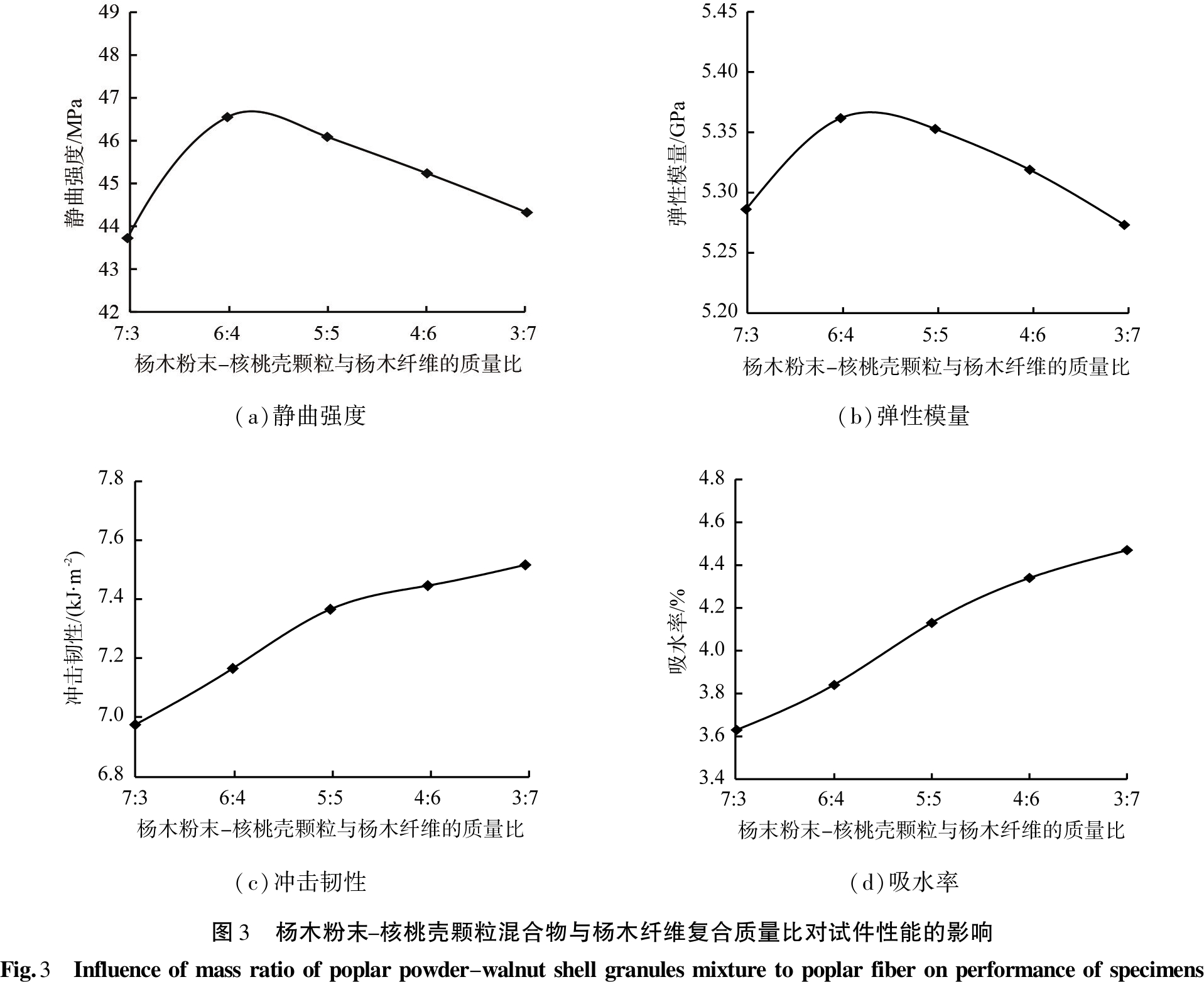

杨木粉末-核桃壳颗粒混合物与杨木纤维复合质量比对试件性能的影响如图3所示。从图3(a)、(b)中可以看出,试件的静曲强度和弹性模量随着质量比的改变呈现先增大后减小的趋势,这可能是因为在弯曲试验中,覆盖在杨木纤维层表面的杨木粉末-核桃壳颗粒层承载的载荷要比杨木纤维层大,而杨木纤维层在压制中会产生较大的回弹力,使杨木粉末-核桃壳颗粒层更加的致密化,因此试件的强度会随着杨木纤维层占总材料质量比例的提高而增加;杨木纤维层本身强度较差,因此随着其质量比例的进一步提高试件强度会逐渐减小。由图3(c)、(d)可以看出,试件的冲击韧性和吸水率随着杨木纤维层占总材料质量比例的提高而逐步增大,这是由杨木纤维优良的塑性以及较差的耐水性导致的。此外,仿贝壳结构所带来的裂纹偏转等机制可能也与试件力学性能的变化有关。

基于试验结果,即随着质量比的改变,试件的静曲强度和弹性模量先增大后减小,存在一个最大值,冲击韧性和吸水率不断增大,没有最值。在保证获得最大强度的前提下,以6∶4作为仿贝壳复合材料杨木粉末-核桃壳颗粒混合物与杨木纤维最优复合质量比。

2.2 响应面优化试验分析

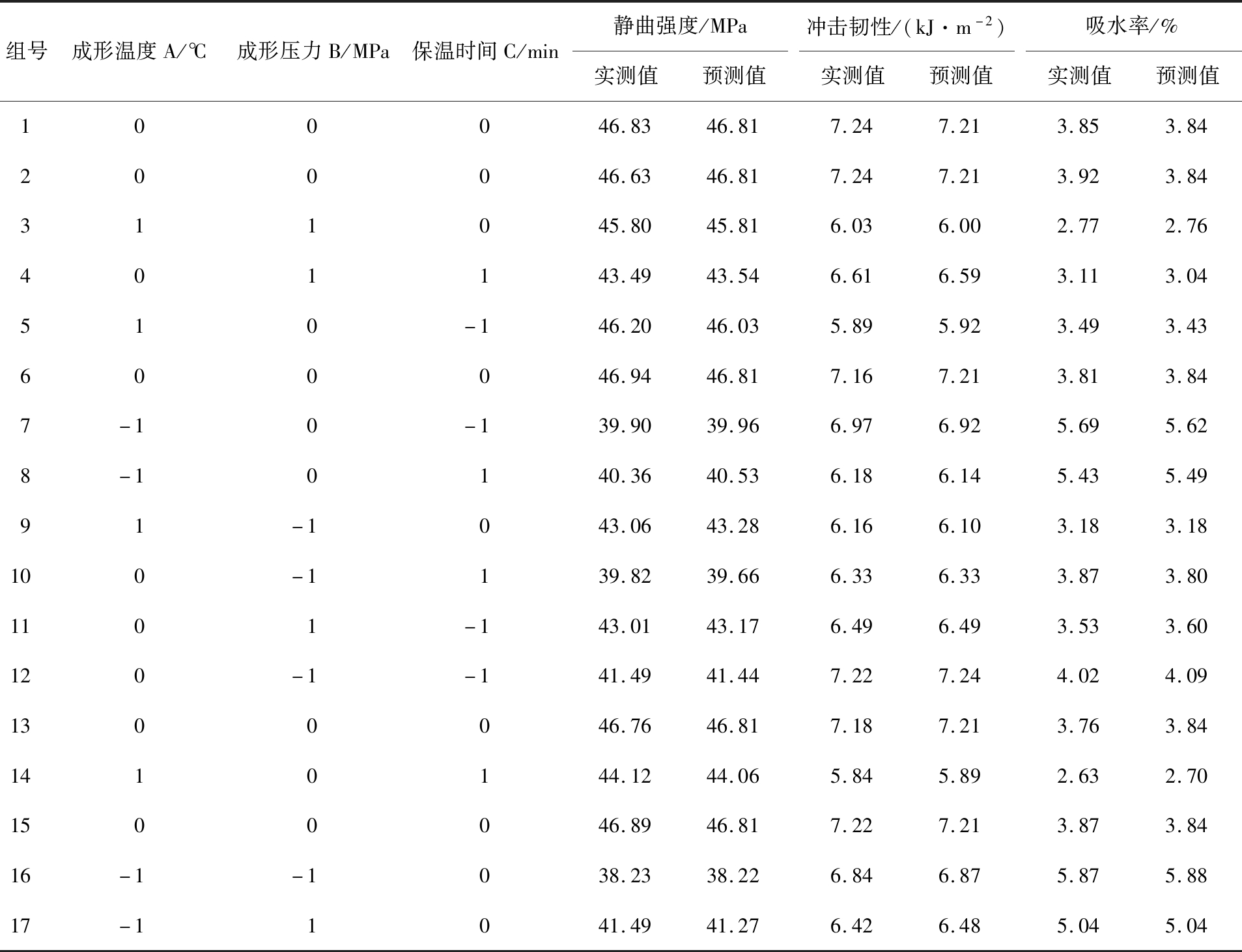

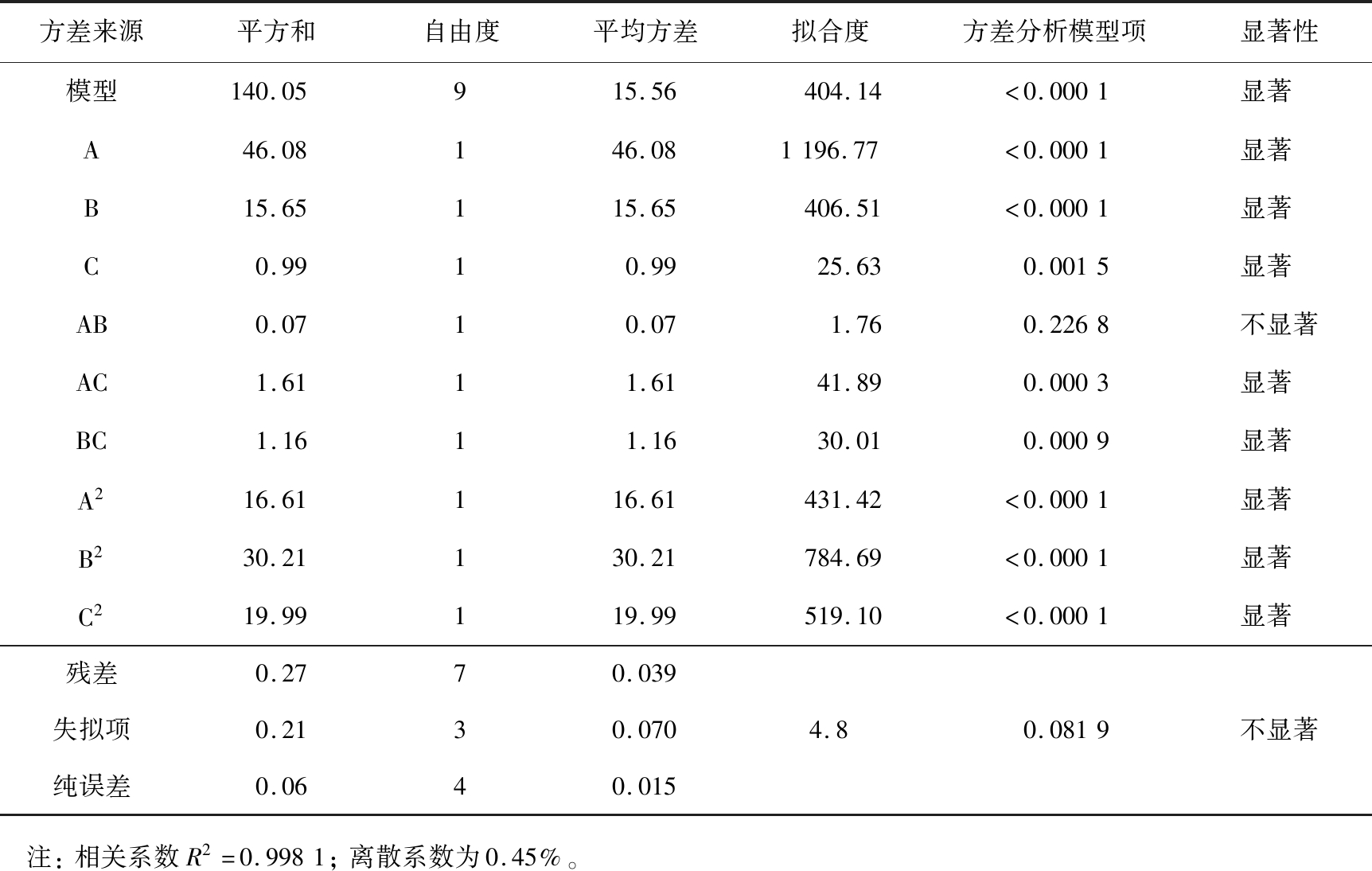

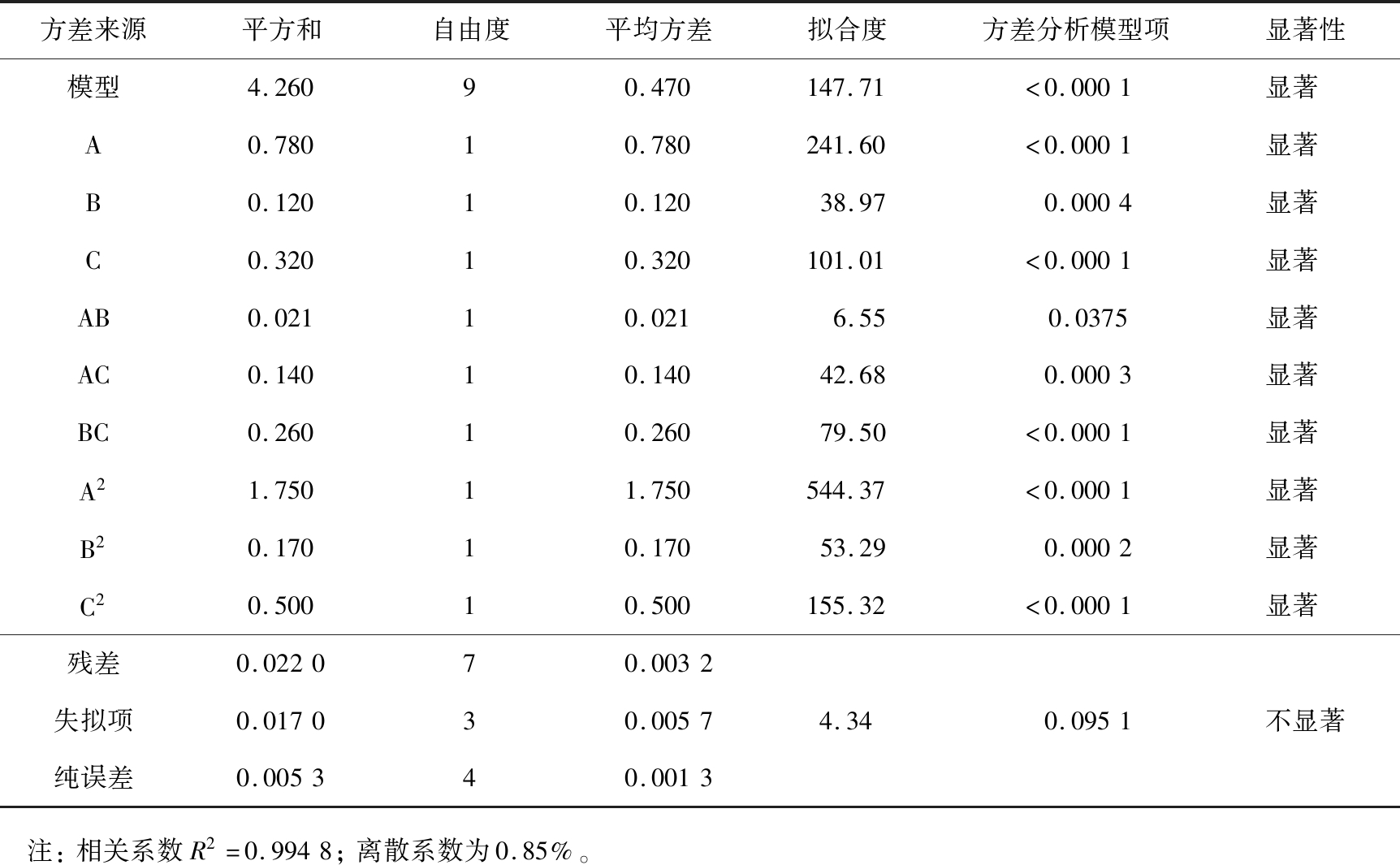

根据表2的因素与水平,运用Design Expert软件中的Box-Behnken中心组合试验设计所提供的试验方案进行试件压制与测试,试验结果见表3。试件静曲强度、冲击韧性和吸水率的数学模型适应性与方差分析见表4—6。

表3 响应面试验设计与结果

Tab.3 Design and results of response surface test

组号成形温度A/℃成形压力B/MPa保温时间C/min静曲强度/MPa实测值预测值冲击韧性/(kJ·m-2)实测值预测值吸水率/%实测值预测值100046.8346.817.247.213.853.84200046.6346.817.247.213.923.84311045.8045.816.036.002.772.76401143.4943.546.616.593.113.04510-1 46.2046.035.895.923.493.43600046.9446.817.167.213.813.847-1 0-1 39.9039.966.976.925.695.628-1 0140.3640.536.186.145.435.4991-1 043.0643.286.166.103.183.1810 0-1 139.8239.666.336.333.873.8011 01-1 43.0143.176.496.493.533.6012 0-1 -1 41.4941.447.227.244.024.0913 00046.7646.817.187.213.763.8414 10144.1244.065.845.892.632.7015 00046.8946.817.227.213.873.8416 -1 -1 038.2338.226.846.875.875.8817 -1 1041.4941.276.426.485.045.04

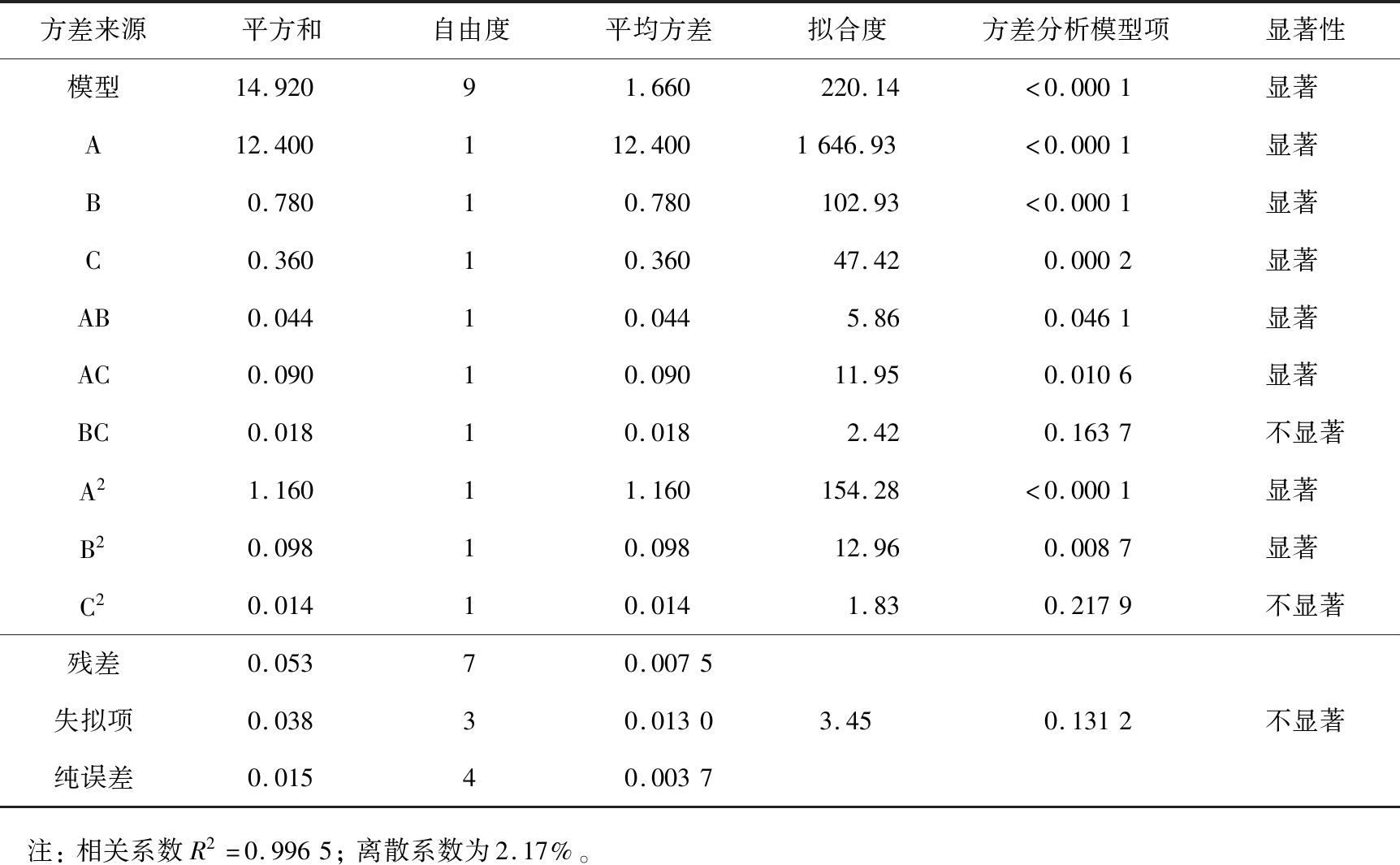

在响应面试验的变异分析中,方差分析模型项显著性水平P<0.05代表检验结果显著,反之则为不显著[14]。从表4—6可以得知,模型P值的检验结果均为显著,失拟项P值的检验结果均为不显著,表明试件静曲强度、冲击韧性和吸水率的数学模型可信度高,可以用于预测试件的实测值;相关系数R2均接近于1,离散系数均小于10%,说明数学模型预测结果与实测值的精确度极高[15-16]。

表4 试件静曲强度数学模型适应性与方差分析

Tab.4 Adaptability and variance analysis of mathematical model of static bending strength

方差来源平方和自由度平均方差拟合度方差分析模型项显著性模型140.05 915.56404.14<0.0001显著 A46.08146.081196.77<0.0001显著 B15.65115.65406.51<0.0001显著 C0.9910.9925.63 0.0015显著 AB0.0710.071.76 0.2268不显著AC1.6111.6141.89 0.0003显著 BC1.1611.1630.01 0.0009显著 A216.61116.61431.42<0.0001显著 B230.21130.21784.69<0.0001显著 C219.99119.99519.10<0.0001显著 残差0.2770.039失拟项0.2130.0704.8 0.0819不显著纯误差0.0640.015 注:相关系数R2=0.9981;离散系数为0.45%。

表5 试件冲击韧性数学模型适应性与方差分析

Tab.5 Adaptability and variance analysis of mathematical model of impact toughness

方差来源平方和自由度平均方差拟合度方差分析模型项显著性模型4.26090.470147.71<0.0001显著 A0.78010.780241.60<0.0001显著 B0.12010.12038.97 0.0004显著 C0.32010.320101.01<0.0001显著 AB0.02110.0216.55 0.0375显著 AC0.14010.14042.68 0.0003显著 BC0.26010.26079.50<0.0001显著 A21.75011.750544.37<0.0001显著 B20.17010.17053.29 0.0002显著 C20.50010.500155.32<0.0001显著 残差0.022070.0032失拟项0.017030.00574.34 0.0951不显著纯误差0.005340.0013 注:相关系数R2=0.9948;离散系数为0.85%。

表6 试件吸水率数学模型适应性与方差分析

Tab.6 Adaptability and variance analysis of mathematical model of water absorption

方差来源平方和自由度平均方差拟合度方差分析模型项显著性模型14.920 91.660220.14<0.0001显著 A12.400 112.400 1646.93<0.0001显著 B0.78010.780102.93<0.0001显著 C0.36010.36047.42 0.0002显著 AB0.04410.0445.86 0.0461显著 AC0.09010.09011.95 0.0106显著 BC0.01810.0182.42 0.1637不显著A21.16011.160154.28<0.0001显著 B20.09810.09812.96 0.0087显著 C20.01410.0141.83 0.2179不显著残差0.05370.0075失拟项0.03830.01303.45 0.1312不显著纯误差0.01540.0037 注:相关系数R2=0.9965;离散系数为2.17%。

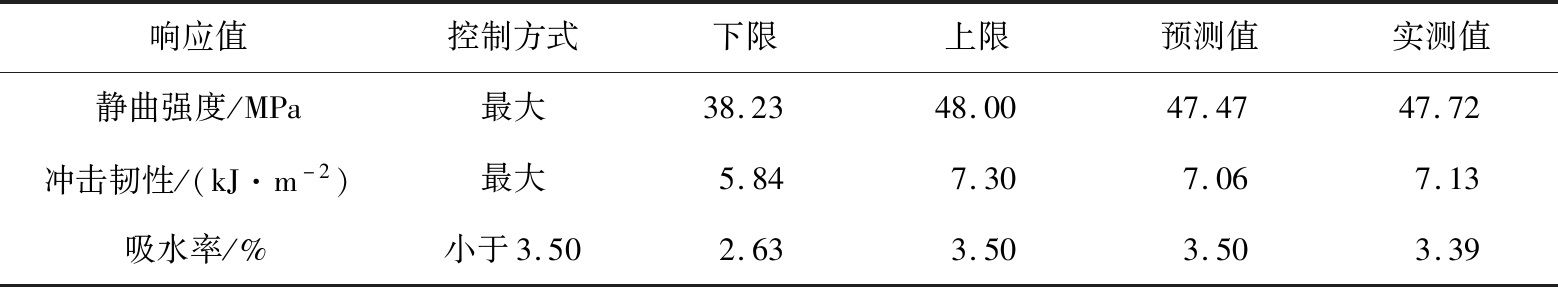

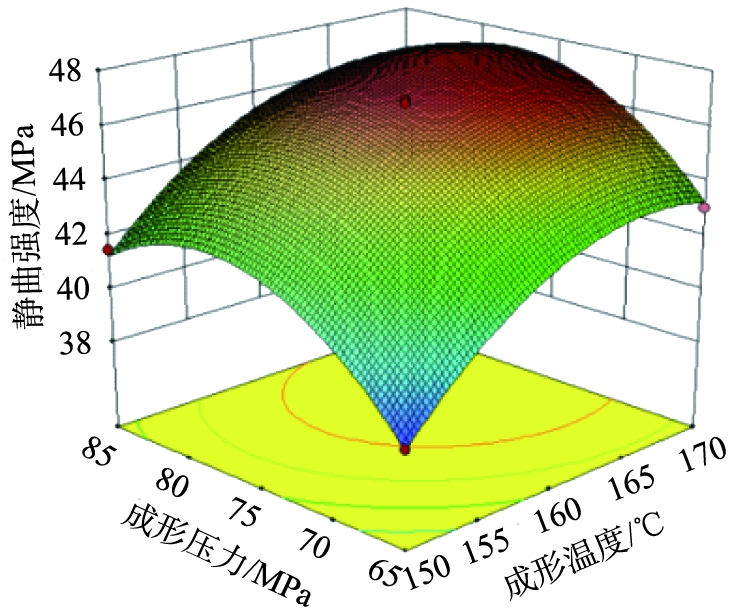

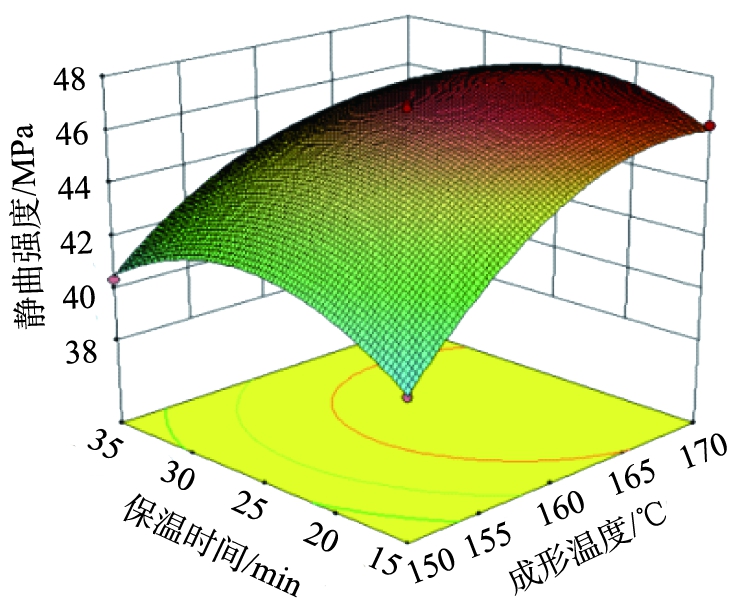

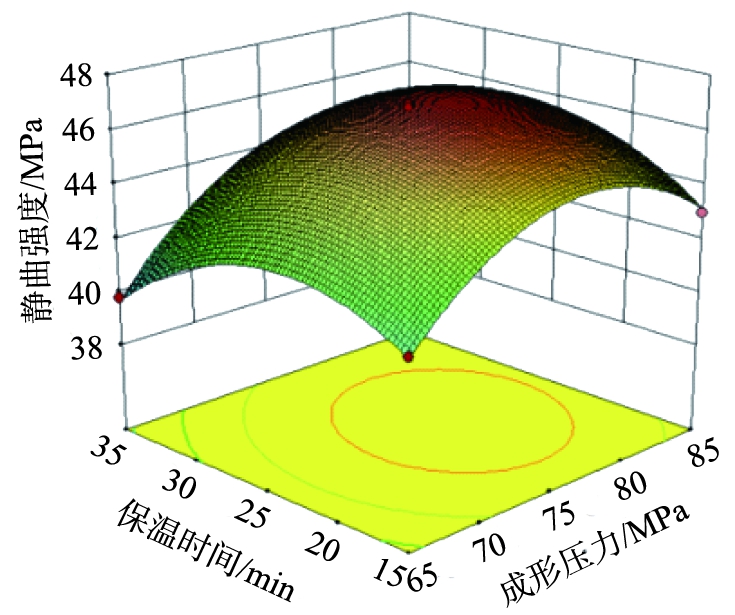

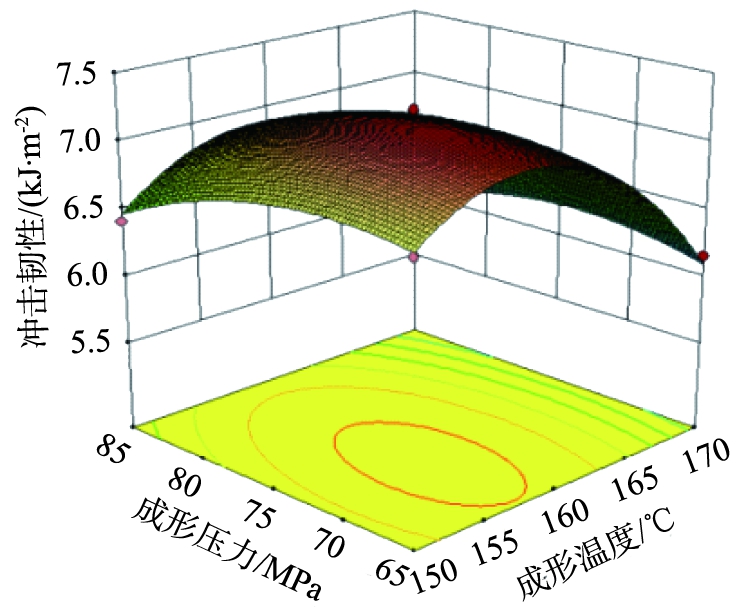

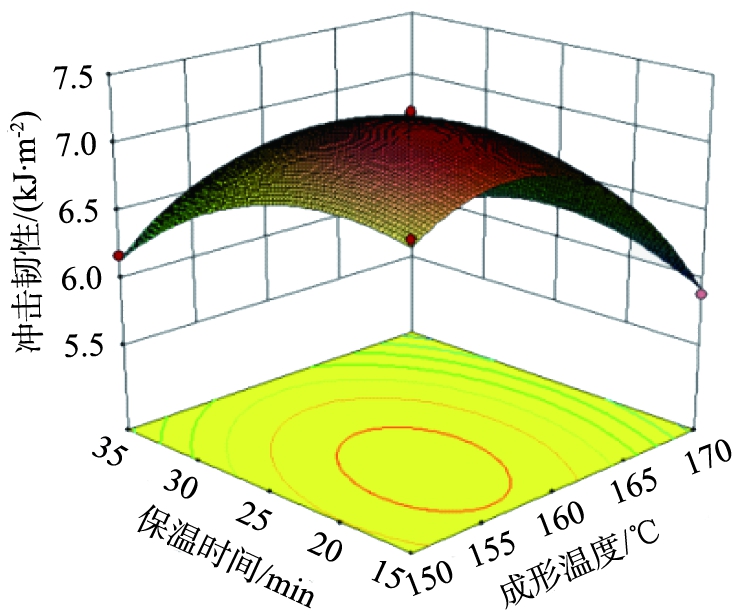

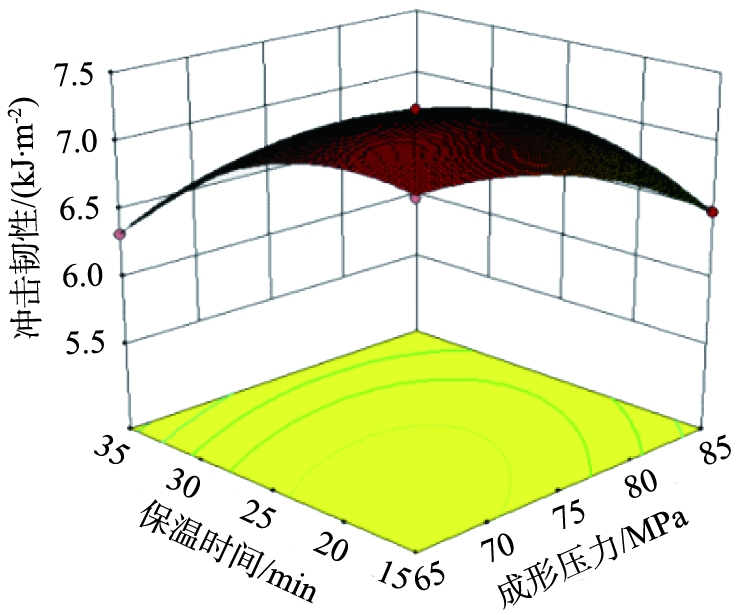

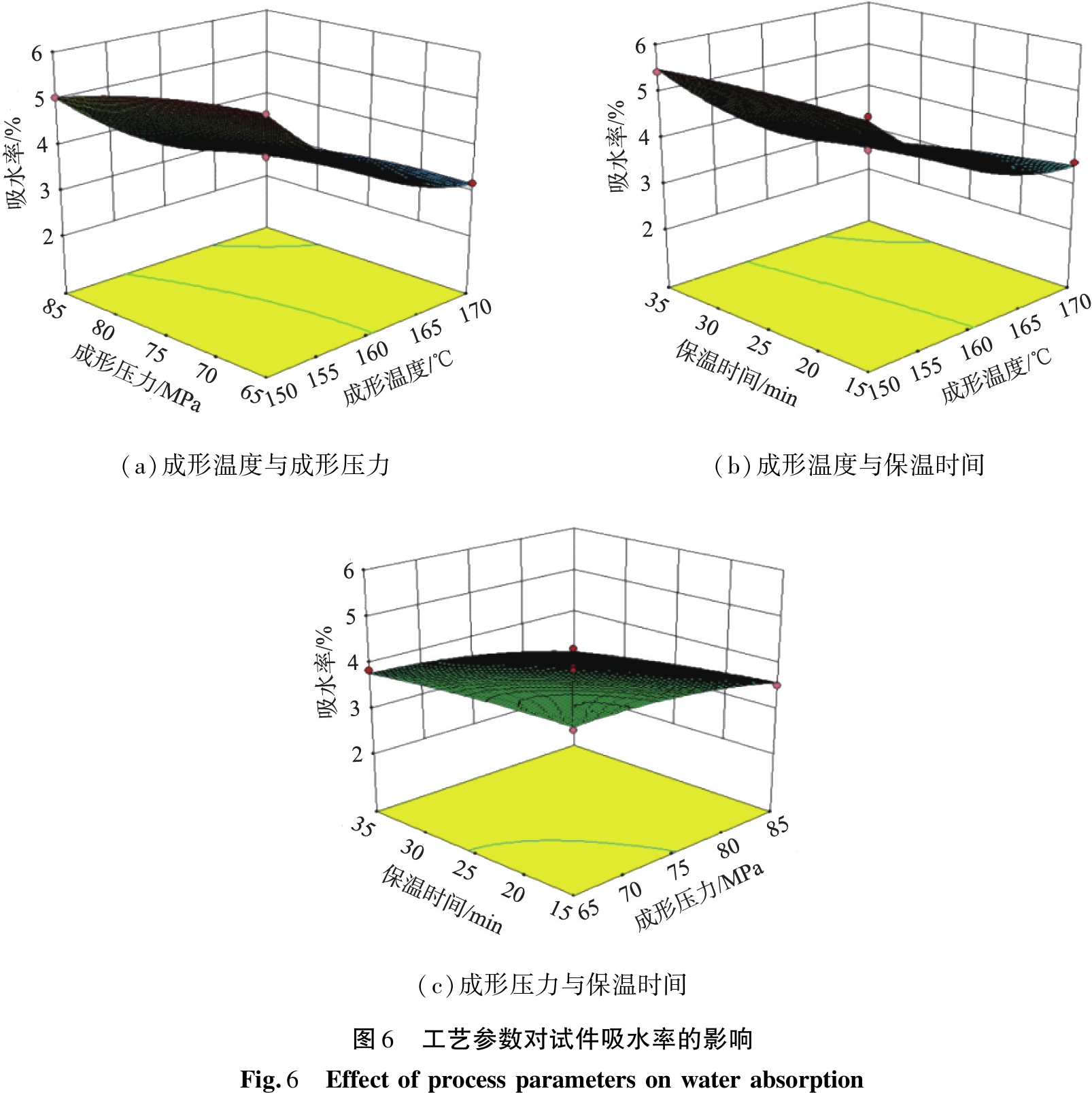

工艺参数对试件静曲强度、冲击韧性和吸水率的影响见图4—6。从图中可以看出,成形温度、成形压力与保温时间交互作用对试件静曲强度、冲击韧性和吸水率都有明显的影响。在给定材料吸水率最大值,使静曲强度和冲击韧性达到最大的原则下,对仿贝壳复合材料工艺参数进行优化,工艺参数优化设置及验证结果见表7。工艺参数的优化结果如下:成形温度为162 ℃,成形压力为77 MPa,保温时间为25 min,此时响应值为:静曲强度为47.47 MPa,冲击韧性为7.06 kJ·m-2,吸水率为3.5%。从表7可以得知,在响应面优化的最佳工艺参数下所制备试件的静曲强度、冲击韧性和吸水率与预测值十分接近,说明响应面试验优化结果可信。

表7 工艺参数优化设置及验证结果

Tab.7 Optimization setting of process parameters and verification test results

响应值控制方式下限上限预测值实测值静曲强度/MPa最大38.2348.0047.4747.72冲击韧性/(kJ·m-2)最大5.847.307.067.13吸水率/%小于3.502.633.503.503.39

(a)成形温度与成形压力

(b)成形温度与保温时间

(c)成形压力与保温时间

图4 工艺参数对试件静曲强度的影响

Fig.4 Effect of process parameters on static bending strength

(a)成形温度与成形压力

(b)成形温度与保温时间

(c)成形压力与保温时间

图5 工艺参数对试件冲击韧性的影响

Fig.5 Effect of process parameters on impact toughness

2.3 红外光谱分析

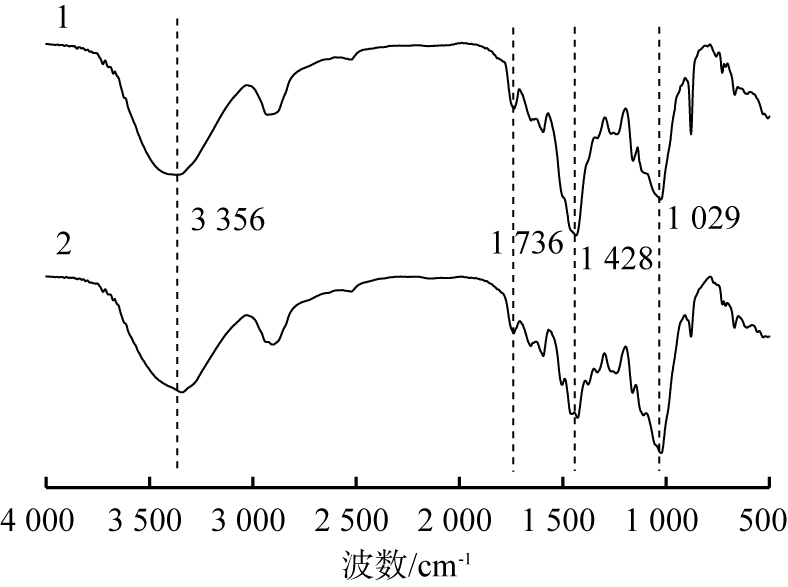

图7所示为试验材料和温压试件的红外谱图,其中曲线1、2分别代表试验材料和温压试件。曲线1中3 356 cm-1处附近的吸收峰在经温压后向低波数移动,峰型变宽,表明木质素和纤维素上的—OH形成了大量的氢键,提高了温压试件的结合强度;曲线1中表征C![]() O伸缩振动的1 736 cm-1处附近的吸收峰强度在温压后减弱,表明易热分解的半纤维素在热压中被分解,并可能生成了能与木质素及自身进行缩合反应的糖醛等产物,加强复合材料的自结合能力。同时,半纤维素的去除也有利于降低温压试件的吸湿性。1 428 cm-1处附近为表征木质素芳香环C—C伸缩振动的吸收峰,曲线2该处的吸收峰强度相较曲线1有明显减弱,说明在温压成形过程中大量木质素发生了一系列反应,生成了一些胶黏物质[17]。曲线2中1 029 cm-1处附近表征半缩醛C—O—C键的吸收峰强度较于曲线1有所增强,可能是因为在温压成形过程中半纤维素的醛类水解产物缩聚生成了许多C—O—C键[18]。以上分析说明,温压成形使杨木粉末、杨木纤维和核桃壳颗粒在没有胶黏剂的情况下,自结合成一个紧密的复合材料,使其拥有优良的力学与物理性能。

O伸缩振动的1 736 cm-1处附近的吸收峰强度在温压后减弱,表明易热分解的半纤维素在热压中被分解,并可能生成了能与木质素及自身进行缩合反应的糖醛等产物,加强复合材料的自结合能力。同时,半纤维素的去除也有利于降低温压试件的吸湿性。1 428 cm-1处附近为表征木质素芳香环C—C伸缩振动的吸收峰,曲线2该处的吸收峰强度相较曲线1有明显减弱,说明在温压成形过程中大量木质素发生了一系列反应,生成了一些胶黏物质[17]。曲线2中1 029 cm-1处附近表征半缩醛C—O—C键的吸收峰强度较于曲线1有所增强,可能是因为在温压成形过程中半纤维素的醛类水解产物缩聚生成了许多C—O—C键[18]。以上分析说明,温压成形使杨木粉末、杨木纤维和核桃壳颗粒在没有胶黏剂的情况下,自结合成一个紧密的复合材料,使其拥有优良的力学与物理性能。

图7 试验材料及温压试件红外光谱图

Fig.7 FTIR spectra of experimental material and specimens formed by warm pressing process

2.4 热失重分析

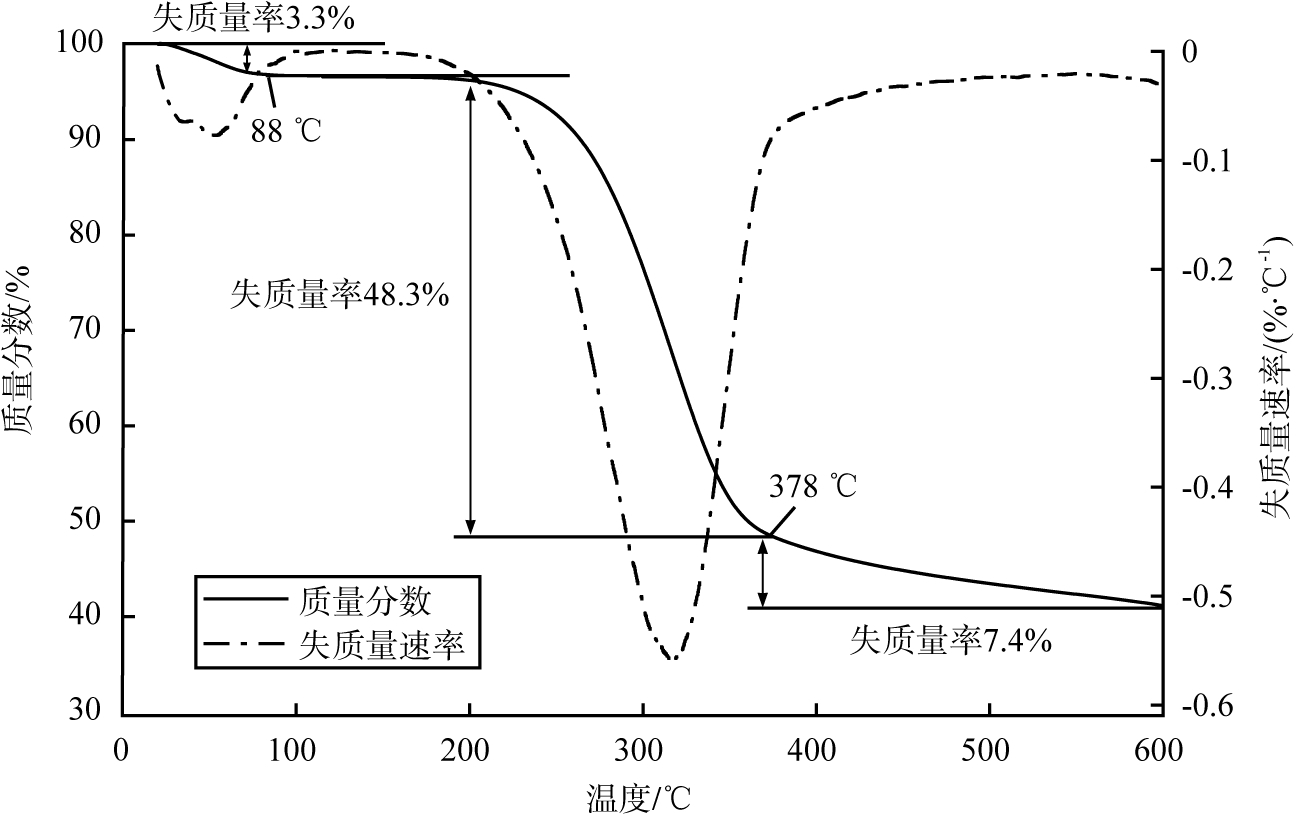

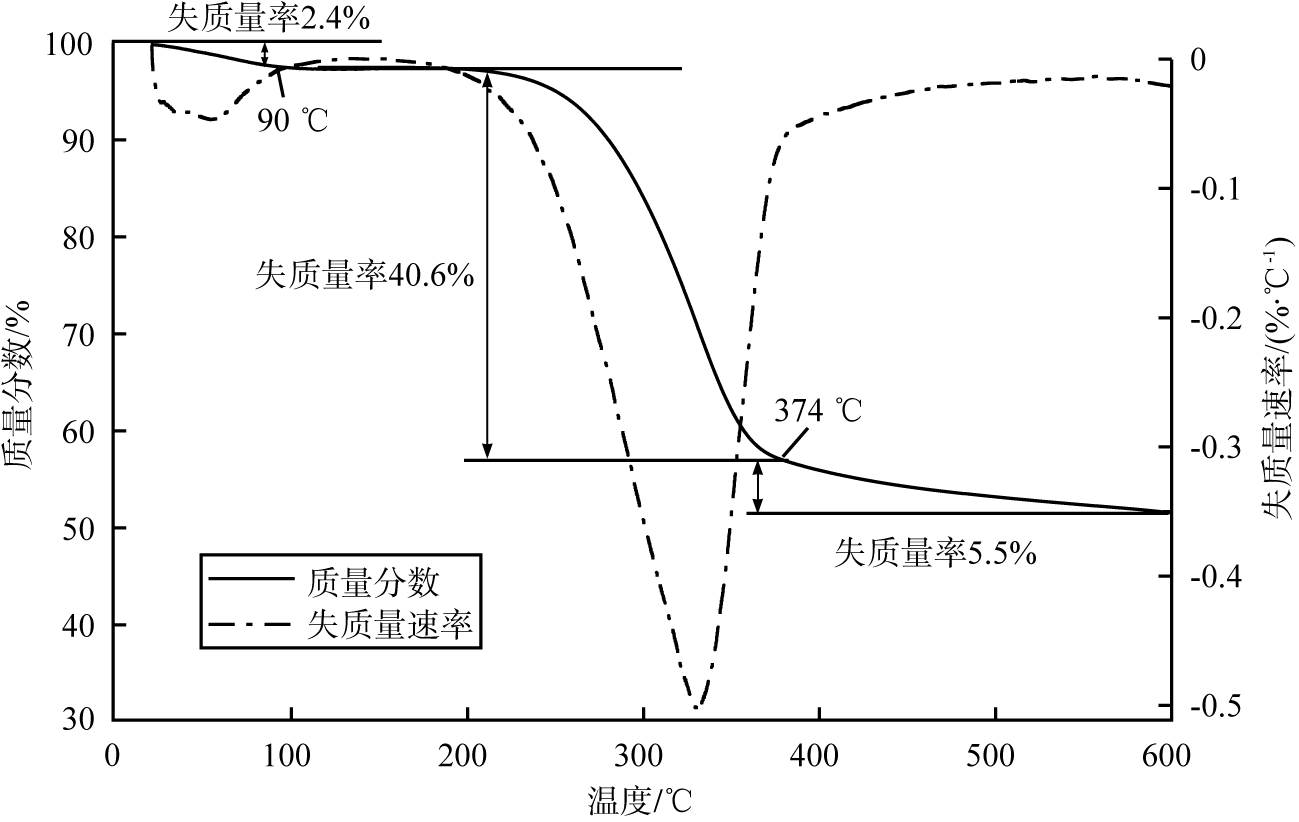

图8为试验材料及温压试件的质量分数和失质量速率曲线。从图中可以看出,试验材料和温压试件的质量分数和失质量速率曲线都十分相似,根据失质量速率曲线出现的2个峰,可以将失质量过程分为3个阶段。

第1个峰出现的温度区间即为失质量的第1阶段,分别对应图8(a)、(b)的20~88、20~90 ℃,其失质量速率峰值和失质量率分别为0.08%·℃-1、3.3%和0.05%·℃-1、2.4%,该阶段质量的损失主要是结合水的蒸发以及部分挥发性物质的挥发,因此可以推定复合材料的吸湿性要低于原料。

(a)试验材料

(b)温压试件

图8 试验材料及温压试件的质量分数及失质量速率曲线

Fig.8 Mass fraction and mass loss rate curves of experimental material and specimens formed by warm pressing process

经过一段平稳的过程后来到了失质量的第2阶段,该阶段质量下降最大,主要是半纤维素、纤维素和木质素的剧烈分解。如图8(a)、(b)所示,第2阶段所对应的范围分别为88~378、90~374 ℃,在这一阶段,温压试件的失质量率为40.6%,明显低于试验材料的48.3%,这可能是因为温压使材料生成了许多难以热解的成分,如半纤维素的降解产物糖醛与木质素进行缩合反应生成的胶黏物质。

第3阶段分别为图8(a)的378~600 ℃和图8(b)的374~600 ℃,从质量分数曲线可以看出:温压试件的失质量率为5.5%,同样小于试验材料的7.4%,该阶段主要是木质素的持续分解。以上分析结果表明,温压成形使仿贝壳复合材料获得了优良的热稳定性与自结合能力。

2.5 扫描电镜分析

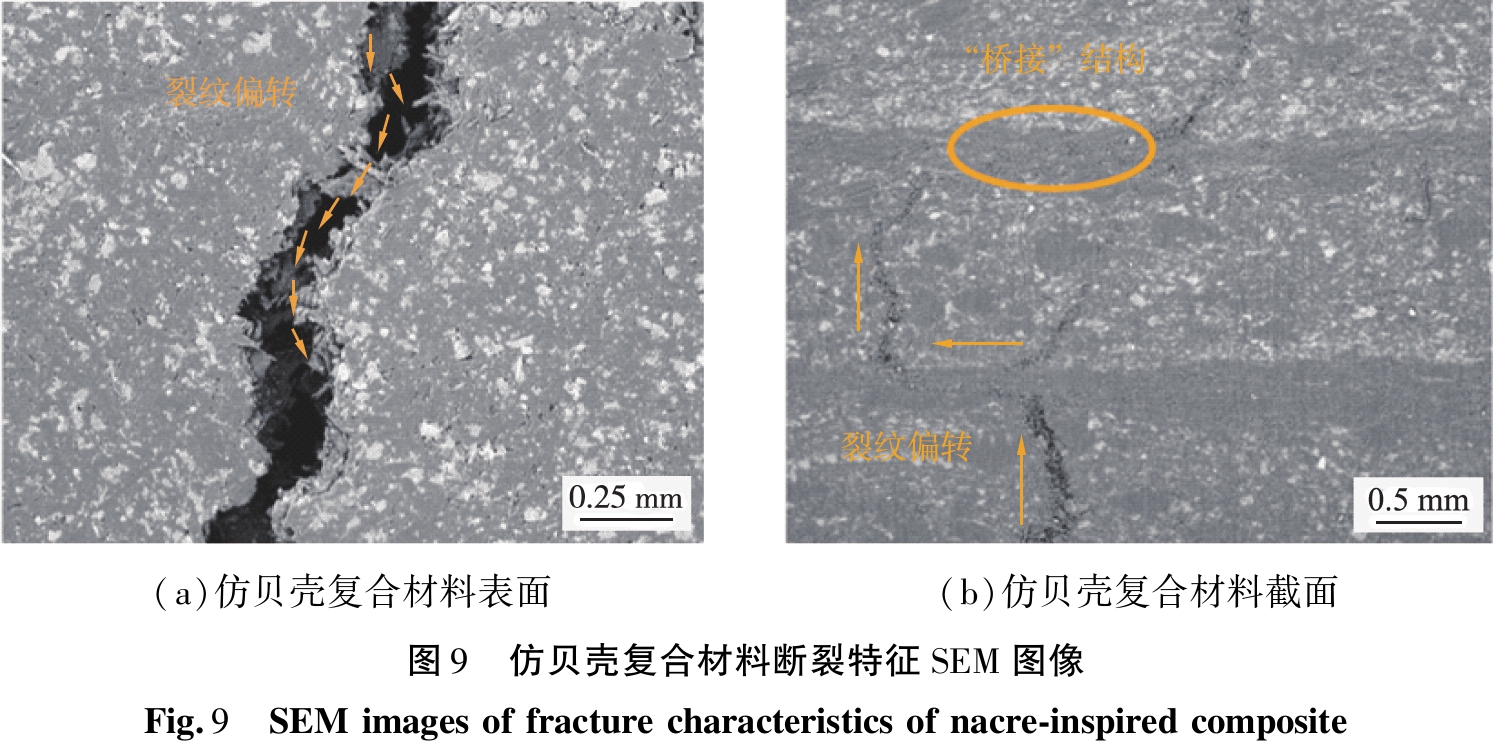

图9所示为仿贝壳复合材料在断裂过程中的裂纹扩展特征。从图9(a)中可以看出,在杨木粉末-核桃壳颗粒层中,由于杨木粉末与核桃壳颗粒的界面结合强度要弱于核桃壳颗粒本身的强度,因此裂纹在扩展过程中会往核桃壳颗粒处发生偏转,这与天然贝壳表面的裂纹偏转特征极为相似[19]。裂纹频繁的偏转会增长裂纹的拓展路径,增大裂纹的扩展阻力,因而提高了材料的韧性[20]。从图9(b)中也能观察到明显的裂纹偏转路径,由于杨木纤维层优良的塑性,能通过变形来吸收断裂能,因此当主裂纹穿过杨木粉末-核桃壳颗粒层遇到杨木纤维层时,会在该层中断或是沿着该层延伸,然后再向下一杨木粉末-核桃壳颗粒层扩展。天然贝壳也同样如此,当裂纹在扩展过程中遇到文石片时,会沿着该有机质层延伸,绕过文石片直到下一有机质层,进而使得裂纹路径发生偏转,消耗更多的能量,强韧自身[21-22]。另外,从图9(b)中还可以看到,在两层已经断裂的杨木粉末-核桃壳颗粒层中间存在没有完全断裂的杨木纤维层,即该层起到了桥接结构的作用,这能减少裂纹尖端的应力集中,增大裂纹拓展的阻力[23]。

综上所述,仿贝壳复合材料有着与天然贝壳十分相似的断裂特征,同时也获得了裂纹偏转、裂纹桥接2种强韧化机理,说明此项研究成功制备了仿贝壳复合材料。

3 结论

1)杨木粉末-核桃壳颗粒混合物与杨木纤维复合质量比对试件性能的影响有明显规律性,在优先考虑试件强度的前提下,6∶4为仿贝壳复合材料杨木粉末-核桃壳颗粒混合物与杨木纤维最优复合质量比。

2)仿贝壳复合材料最佳制备工艺参数如下:成形温度为162 ℃,成形压力为77 MPa,保温时间为25 min。在该工艺条件下制备的仿贝壳复合材料,静曲强度和冲击韧性分别达到了47.72 MPa、7.13 kJ·m-2、吸水率仅为3.39%。

3)温压成形使原料发生了一系列有利于板材结合的化学反应,如大量氢键的形成与糖醛的生成,使原料自结合成一个紧密的复合材料,同时也增强了其疏水性和热稳定性。

4)仿贝壳结构赋予了仿贝壳复合材料裂纹偏转和裂纹桥接2种强韧化机理,使其拥有优良的强度与韧性。

[1]李琛.木质剩余物纤维多孔型材料制备及缓冲特性研究[D].哈尔滨:东北林业大学,2013.

[2]吴义强,李新功,左迎峰,等.农林剩余物无机人造板研究进展[J].林业工程学报,2016,1(1):8-15.

[3]谢光辉,傅童成,马履一,等.林业剩余物的定义和分类述评[J].中国农业大学学报,2018,23(7):141-149.

[4]肖俊华,左迎峰,刘文杰,等.秸秆人造板用胶黏剂研究进展[J].材料导报,2016,30(17):78-83.

[5]PARK S H,LEEM,SEO P N,et al.Effect of resin content on the physiochemical and combustion properties of wood fiber insulation board[J].BioResources,2020,15(3):5210-5225.

[6]LIANG S M,JI H M,LI X W.Thickness-dependent mechanical properties of nacre in cristaria plicata shell:critical role of interfaces[J].Journal of Materials Science &Technology,2020,44(9):1-8.

[7]SHAO Y,ZHAO H P,FENG X Q.Optimal characteristic nanosizes of mineral bridges in mollusk nacre[J].RSC Advances,2014,4(61):32451-32456.

[8]曾凡,张志明,范根莲,等.仿贝壳层状复合装甲材料研究进展[J].中国材料进展,2021,40(3):225-233.

[9]孙娜,吴俊涛,江雷.贝壳珍珠层及其仿生材料的研究进展[J].高等学校化学学报,2011,32(10):2231-2239.

[10]MAO H R,SHEN P,LIU Y H,et al.Nacre-inspired lightweight and high-strength AZ91D/Mg2B2O5w composites prepared by ice templating and pressureless infiltration[J].Journal of Materials Science,2018,53(17):12167-12177.

[11]张亮,王晓敏,刘春华,等.高强高韧超支化聚酰胺胺/氧化石墨烯仿贝壳复合膜[J].合肥工业大学学报(自然科学版),2016,39(8):1117-1122.

[12]SI L,LU Z,YAO C,et al.Nacre-like nanocomposite film with excellent dielectric insulation properties and mechanical strength based on montmorillonite nanosheet and aramid nanofiber[J].Journal of Materials Science,2020,55(14):5948-5960.

[13]季洪梅.加州扁鸟蛤贝壳的结构表征及力学行为研究[D].沈阳:东北大学,2014.

[14]李莉,张赛,何强,等.响应面法在试验设计与优化中的应用[J].实验室研究与探索,2015,34(8):41-45.

[15]黄增尉,徐林冲,袁爱群,等.核-壳结构TiO2@Al2O3制备工艺的优化[J].中国粉体技术,2021,27(2):37-46.

[16]李铁军,王学文,李博,等.基于离散元法的煤颗粒模型参数优化[J].中国粉体技术,2018,24(5):6-12.

[17]金春德,杨巍,韩申杰,等.制造无胶纤维板过程中木质素的变化规律:以酸性蒸气蒸煮热磨制造方法为例[J].东北林业大学学报,2014,42(4):89-92.

[18]郑霞,李新功,吴义强,等.无胶烟秆刨花板喷蒸热压自胶合[J].中国农学通报,2014,30(1):108-113.

[19]侯雪.海洋贝壳的精细结构及其力学性能研究[D].海口:海南大学,2020.

[20]HUANG C J,PENG J S,WAN S J,et al.Ultra-tough inverse artificial nacre based on epoxy-graphene By freeze-casting[J].Angewandte Chemie International Edition,2019,58(23):7636-7640.

[21]CHEN P Y,MCKITTRICK J,MEYERS M A.Biological materials:functional adaptations and bioinspired designs[J].Progress in Materials Science,2012,57(8):1492-1704.

[22]闻章鲁.基于贝壳珍珠层特征的金属仿生设计和电弧增材制造研[D].南京:南京理工大学,2017.

[23]XIANG Y,WANG X,HU X,et al.Achieving ultra-high strengthening and toughening efficiency in carbon nanotubes/magnesium composites via constructing micro-nano layered structure[J].Composites Part A:Applied Science and Manufacturing,2019,119:225-234.