排料堵塞和料腿漏气(反窜气)是工业生产中旋风分离器失效的2个常见故障,故障的表现形式都是分离效率下降和颗粒大量跑损,严重危害下游设备及整个系统的运行。例如,国内某大型费托合成煤间接液化装置在运行初期,受系统负荷波动和出蜡影响,出现液位超标现象,致使高温油气中携带大量催化剂进入旋风分离器,堆积在旋风分离器底部,造成排料堵塞,长时间的堵塞导致整个系统的压降增大,继而分离器失效、大量催化剂跑损,造成内换热件管束堵塞,致使整个装置停工检修[1-3];类似的旋风分离器料腿堵塞或漏气故障在S-Zorb汽油脱硫、催化裂化等装置中也是时有发生[4-5]。

旋风分离器位于高温密闭的反应器内部,只能根据监测的分离器压力信号以及出口颗粒跑损情况来判断旋风分离器的故障情况,往往在装置停工后才能弄清故障原因,以至于错过处理故障的最佳时机[6]。虽然研究人员也针对不同的故障原因提出了多种处理措施[4-8],但这些研究多为故障之后的失效分析,对故障的发生、发展和诊断研究很少。文献[9-12]虽然研究了料腿漏气阶段分离器内流场与压降、效率的关系,但未涉及漏气故障的诊断;有关排料堵塞的旋风分离器内流场与监测压力的关系则尚未见报道,显然不能满足生产现场旋风分离器故障的快速诊断与处理的需要。

本文中以筒锥型旋风分离器为研究对象,综合分析有关旋风分离器排料堵塞和料腿漏气的研究结果,采用动态压力数据信号采集系统,测量旋风分离器下部不同位置堵塞工况下的压降信号,分析压降信号功率谱特征与堵塞位置的关系;同时,运用数值模拟方法对比不同堵塞情况下分离器内的流场和压降,为生产中快速诊断和识别旋风分离器排料堵塞与料腿漏气故障提供技术支持。

1 实验

1.1 装置和测试流程

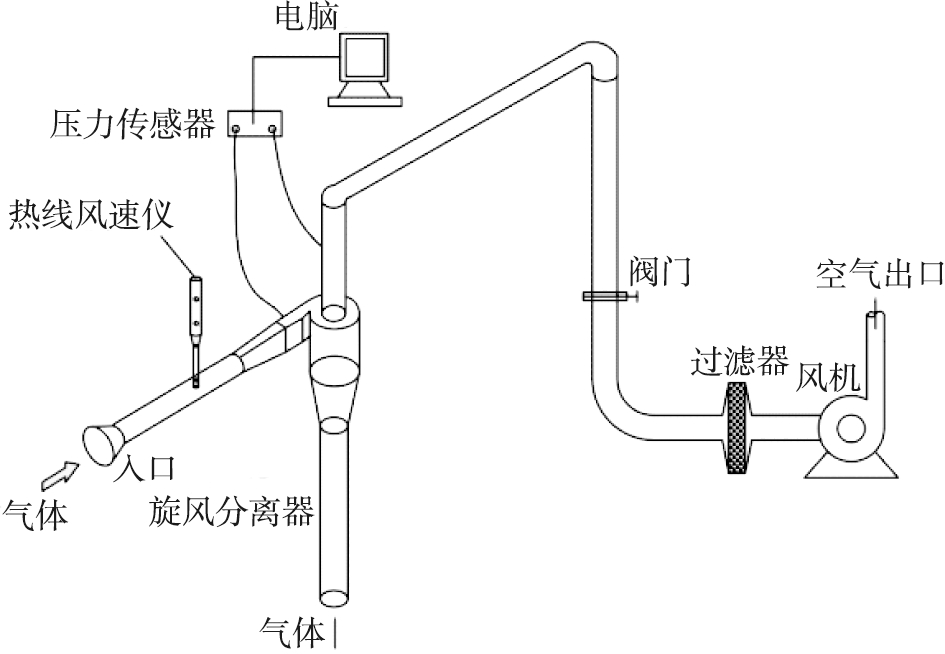

图1所示为实验装置及测试流程图。由图1可知,实验在常温下进行,整个测试系统采用负压式操作;通过调节管道阀门来控制入口气量的大小,入口气速采用热线风速仪测得;进、出口压降由压力信号采集系统(北京传感星空自控技术有限公司)测得,其传感器为CGYL-300B型微差压变送器,信号标定为4~20 mA,量程为0~5 kPa;采集系统为美国NI16路模拟输入系统,采集频率选用1 000 Hz。

图1 实验装置及测试流程图

Fig.1 Experimental equipment and test flow chart

1.2 排料堵塞与料腿漏气

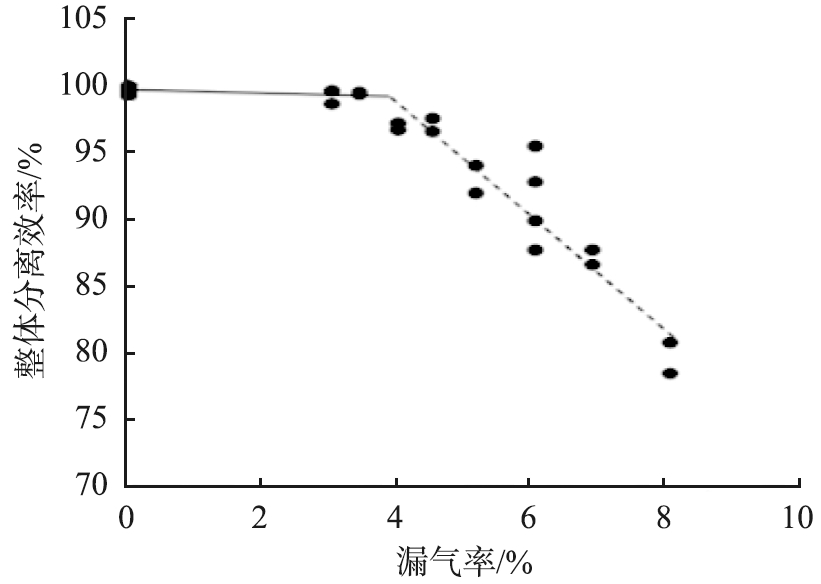

生产中旋风分离器排料堵塞故障分部分堵塞和完全堵塞(堵死)2种。部分堵塞是排料通道被部分卡塞,仍有部分颗粒物料可从分离器排出,因此分离器出口的颗粒的质量浓度升高,但低于入口的颗粒质量浓度。排料完全堵塞时,分离器无法排料,物料在分离器内堆积,分离器出口颗粒质量浓度会快速上升到分离器入口的数值,分离器完全失效,与料腿漏气时的分离效率变化特征不同。旋风分离器的漏气率为料腿漏气量与入口气量的比值。旋风分离器的漏气率与分离效率的关系[8]如图2所示。

图2 旋风分离器的分离效率与漏气率的关系[8]

Fig.2 Relationship between separation efficiency and leakage rate of cyclone separator

由图2可知,有少量漏气时分离效率变化不明显;当漏气率达某一阈值后(这个漏气阈值的数值与分离器的几何结构、尺寸和操作条件有关),分离效率则随漏气率的增加而迅速下降,直至分离完全失效,此时分离器出口的颗粒质量浓度亦与入口相同,因此,仅从分离效率特征不能诊断、识别旋风分离器排料堵塞与料腿漏气故障,还需要考虑其他信息。

2 数值模拟

2.1 三维几何模型

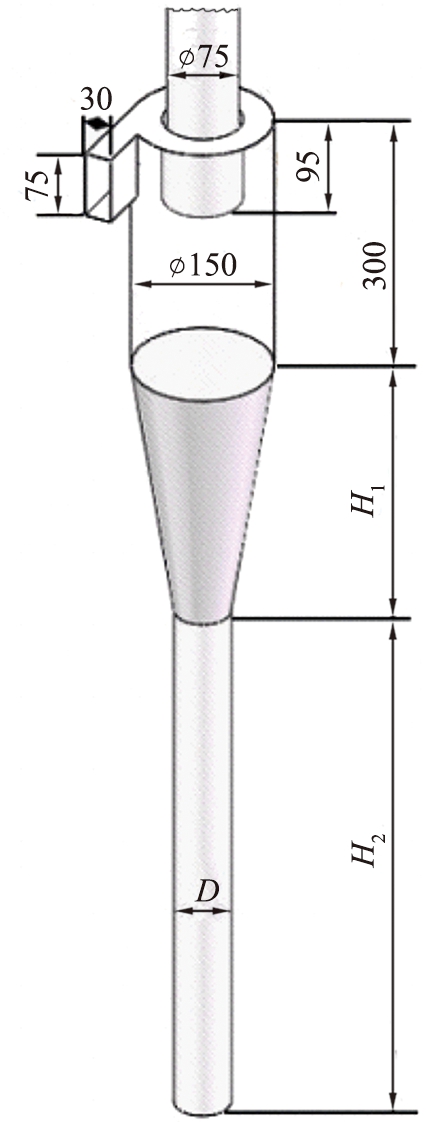

选择筒径为150 mm的筒锥型旋风分离器为研究对象,数值模拟时采用的几何尺寸与实验装置一致。旋风分离器的三维几何模型如图3所示。旋风分离器的工况分为正常、堵塞料腿、堵塞全锥体3种情况,不同工况下旋风分离器的几何尺寸见表1。

图3 旋风分离器三维几何模型

Fig.3 Three dimensional geometry model of cyclone separator

表1 不同工况下旋风分离器的几何尺寸

Tab.1 Geometrical dimensions of cyclone separators under different working conditions

工况D/mmH1/mmH2/mm正常60300600堵塞料腿60300堵塞全锥体150

2.2 网格划分

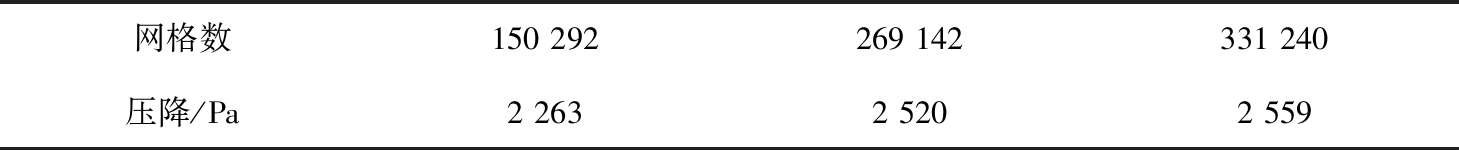

采用软件Gambit 2.4.6对模型进行网格划分。计算网格均采用全局六面体结构化网格,正常工况时分离器模拟压降对网格数的无关性验证结果如表2所示。由表2可以看出,当入口气量为1.57×10-5 m3/h时,网格数由150 292增加到269 142,压降增加了11.42%,而网格数由269 142增加到331 240时,压降仅增加了1.54%,因此,正常工况时分离器的网格数确定为269 142,堵塞料腿时网格数为156 222,堵塞全锥体时网格数为98 821。以筒体上顶盖位置设为Z轴原点,向上为正,向下为负。

表2 模拟压降对网格数的无关性验证结果

Tab.2 Verification results of independence of simulated pressure drop on number of grids

网格数150292269142331240压降/Pa226325202559

2.3 湍流模型

在描述任何流体的运动时,其运动过程都要满足质量守恒、动量守恒和能量守恒三大守恒定律。对于黏性流体而言,可用N-S方程表示这些规律[13],其连续性方程为

(1)

动量守恒方程为

(2)

能量守恒方程为

(3)

式中:ρ为密度,kg/m3;t为时间,s;xi和xj分别为i和j方向的位移,m;ui和uj分别为i和j方向速度分量,m/s;μ为动力黏度,N·s/m2;p为静压,Pa;T为温度,K;k为导热系数,W/(m·K);CP为定压热容,J/(kg·K)。

旋风分离器内的强旋流场具有很强的各向异性特点,研究已证明雷诺应力模型(RSM)可兼顾计算资源和准确性[14]。采用雷诺应力输运方程模型对稳态不可压缩的湍流流动进行模拟时,除了考虑其时均连续及动量方程以外,还需要雷诺应力各分量的输运方程,输运方程式为

(4)

式中:等式左侧2项分别为应力随时间的变化率和对流项,其中![]() 和

和![]() 分别为i方向与j方向的脉动速度,m/s;uk为k方向的速度分量,m/s;xk为k方向位移,m;等式右侧4项中Dij为应力扩散项,Pij为剪力产生项,Fij为压力-应变项,εij为应力耗散项,单位均为N/(m2·s)。这些项需要建立模型方程使方程组封闭,相应模型方程可参考文献[15]。

分别为i方向与j方向的脉动速度,m/s;uk为k方向的速度分量,m/s;xk为k方向位移,m;等式右侧4项中Dij为应力扩散项,Pij为剪力产生项,Fij为压力-应变项,εij为应力耗散项,单位均为N/(m2·s)。这些项需要建立模型方程使方程组封闭,相应模型方程可参考文献[15]。

2.4 模拟条件

采用计算流体力学(computational fluid dynamics,CFD)软件Fluent 2019 R1进行计算。入口边界条件采用速度入口,为了保证与实验条件一致,入口气量设为1.57×10-5 m3/h;出口边界条件采用压力出口;介质为常温常压空气,密度设为1.225 kg/m3,黏度为1.789×10-5 Pa·s。采用SIMPLEC算法求解,压力梯度项采用PRESTO!方法进行处理,各方程对流项采用QUICK差分格式。计算时,监测入口和出口截面的静压差,与实验测得的压降信号进行对比分析。

2.5 模型验证

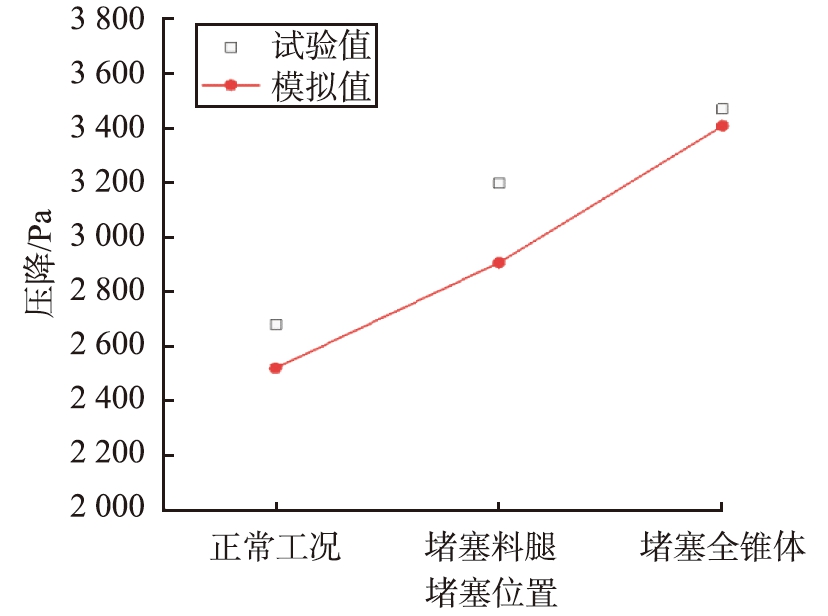

入口气量为1.57×10-5 m3/h时,不同堵塞工况时旋风分离器的压降如图4所示。

图4 不同工况时旋风分离器的压降

Fig.4 Pressure drop value of cyclone separator under different working conditions

由图4可知,数值模拟的压降值与实验值吻合度较高,相对误差在10%以内,表明所采用的计算模型正确,可用于旋风分离器内部流场的分析。模拟时,湍流RSM计算网格内取数据平均值,这样就难以捕捉流动参数较高的湍流脉动部分,致使分离器的模拟压降略低于实验压降。

3 结果与分析

3.1 排料堵塞和料腿漏气时的压降

3.1.1 入口气量和排料堵塞位置对压降的影响

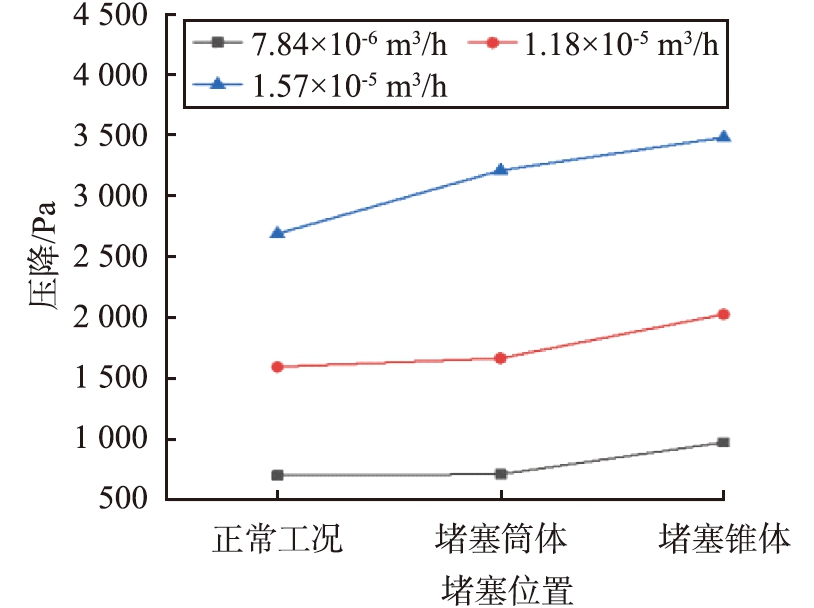

采用实验方法进行测试,入口气量和排料堵塞位置对旋风分离器压降的影响如图5所示。由图5可见,旋风分离器发生排料堵塞后,分离器的时均压降增大;堵塞位置越高,堵塞越严重,时均压降增加越多;入口气量为1.57×10-5 m3/h时的压降最大。

图5 入口气量和排料堵塞位置对与旋风分离器压降的影响

Fig.5 Influence of inlet air volume and discharge blockage position on pressure drop of cyclone separator

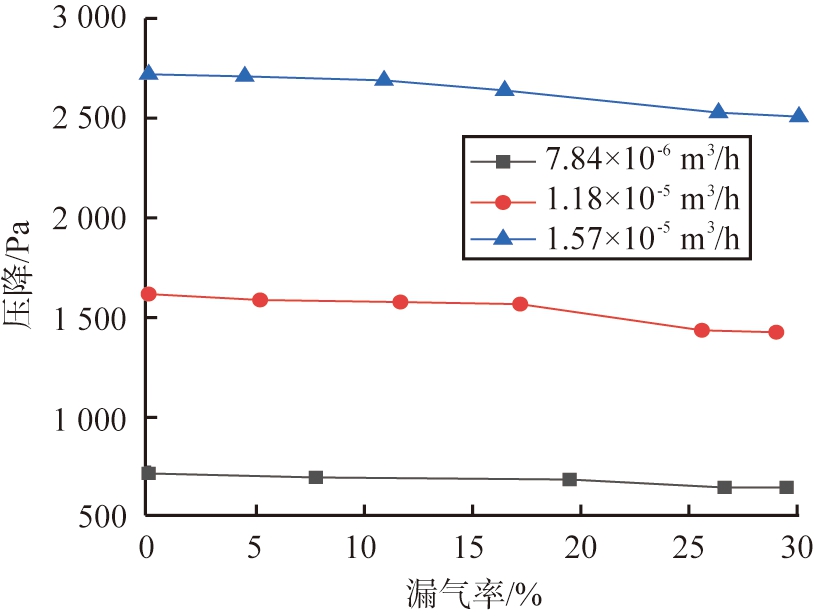

3.1.2 入口气量和料腿漏气率对压降的影响

采用数值方法进行模拟分析,在正常工况条件下,入口气量和料腿漏气率对分离器压降的影响如图6所示。由图6可知,旋风分离器的压降随料腿漏气率的增大而减小,漏气率越大,分离器压降减小就越多。该结论与文献[7-8,11]对料腿漏气现象的研究结果相一致;同时,入口气量为1.57×10-5 m3/h时的压降最大,因此,后续实验测试和数值模拟分析均采用该数值。

图6 入口气量和料腿漏气率对与旋风分离器压降的影响

Fig.6 Influence of inlet air volume and dipleg leakage rate on pressure drop of cyclone separator

旋风分离器发生排料堵塞和料腿漏气故障时的外在表现形式均为分离效率下降和颗粒大量跑损。根据堵塞和漏气后的分离器压降特性,可以快速判断分离失效原因是堵塞还是漏气。

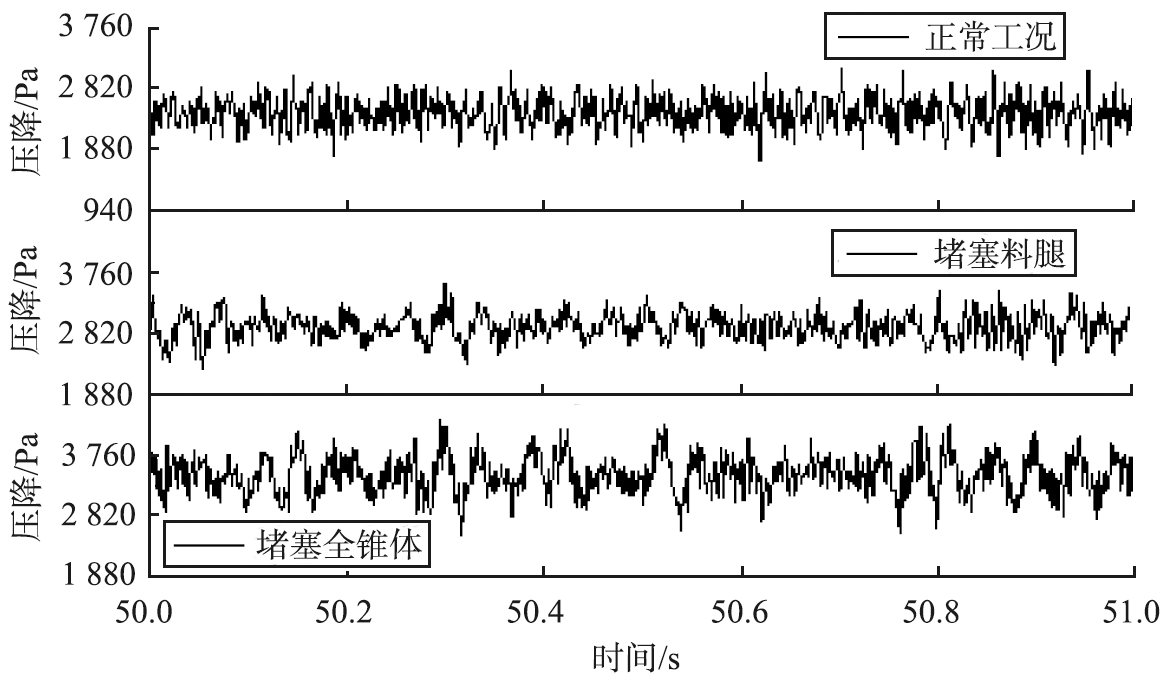

3.1.3 压降信号的时域特征

时域信号能反映出流场内很多流体动态特性信息。实验测试时,入口气量设为1.57×10-5 m3/h,采样频率设为1 000 Hz,每个工况采样时长为180 s,截取50~51 s时的数据进行分析,不同堵塞工况时分离器的瞬时压降信号的时域特征如图7所示。由图7可知,排料堵塞对分离器的进出口间的压降值影响较大,分离器堵塞部位增高时,压降时均值增大。

图7 不同堵塞工况时分离器的瞬时压降信号的时域特征

Fig.7 Temporal characteristics of instantaneous pressure drop signal of separator under different clogging conditions

标准偏差Sd能够较好地反映压降波动相对其时均压降的离散程度,在分析中通常用于表征信号波动的强弱,反映了气流的稳定程度[16]。Sd的计算公式为

(5)

式中:Sd为压降波动的标准偏差,Pa;Δpt为压降,![]() 为平均压降,Pa;N为样本数 。由式(5)的计算可得3种排料堵塞状况下压降波动的Sd,正常工况时为46.65 Pa,堵塞料腿时为49.33 Pa,堵塞全锥体时为107.18 Pa。可见,分离器压降波动的Sd随分离器排料堵塞程度的增加而增大。

为平均压降,Pa;N为样本数 。由式(5)的计算可得3种排料堵塞状况下压降波动的Sd,正常工况时为46.65 Pa,堵塞料腿时为49.33 Pa,堵塞全锥体时为107.18 Pa。可见,分离器压降波动的Sd随分离器排料堵塞程度的增加而增大。

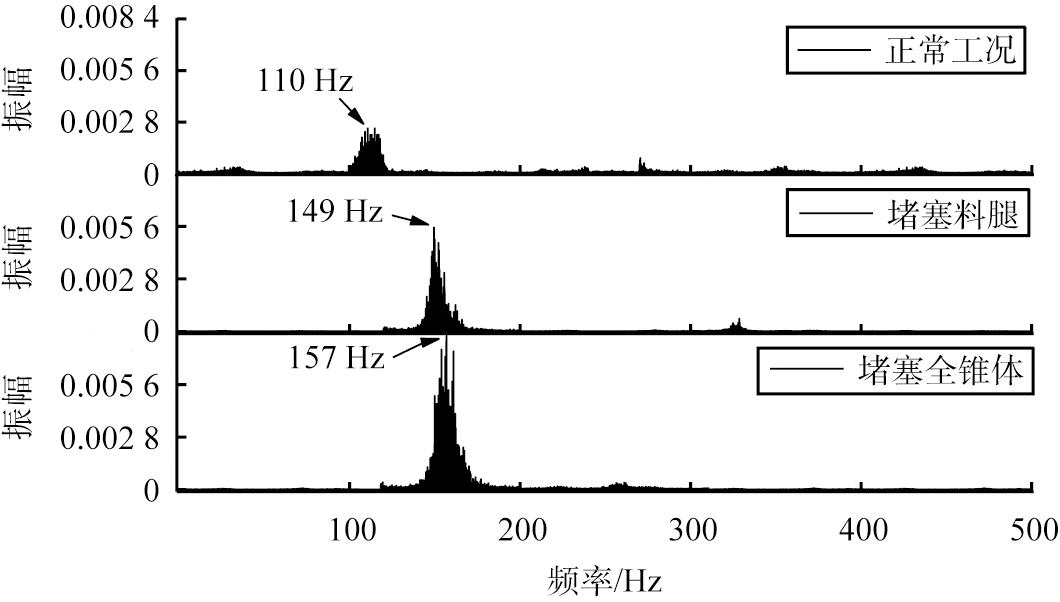

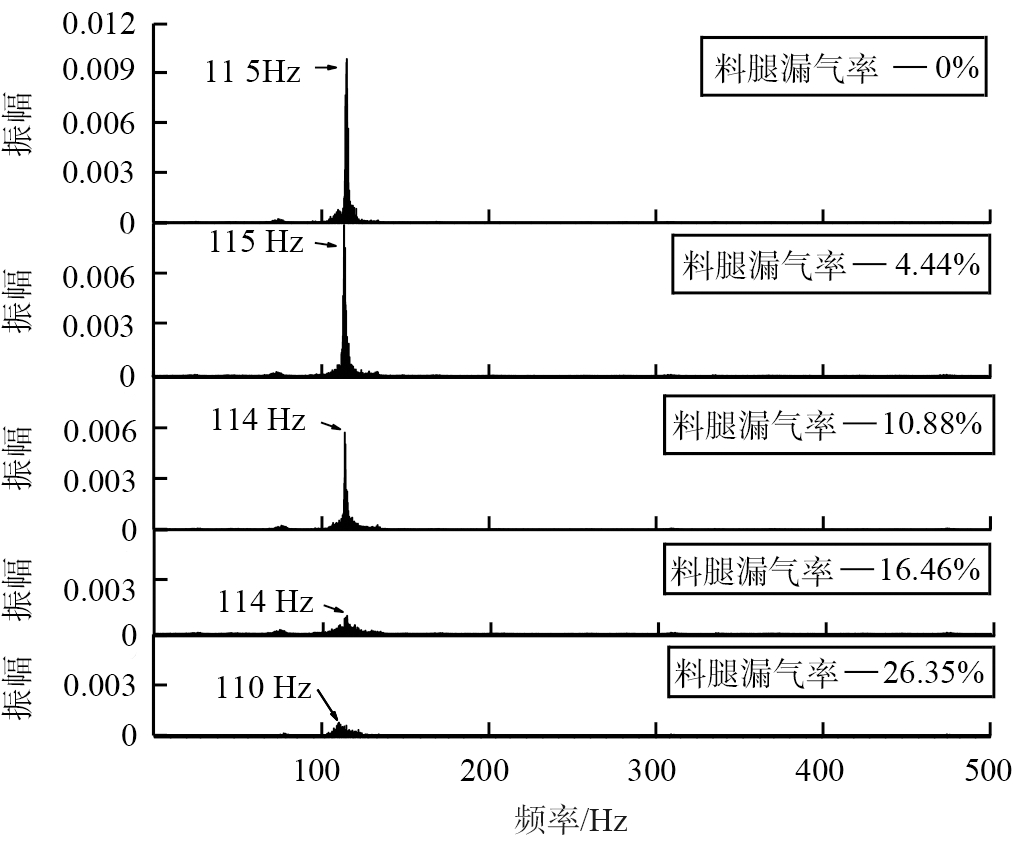

3.1.4 压降信号的信号特征

任何连续信号都可以转换成不同频率正弦波的无限叠加,傅里叶变换算法可将时域信号转换成频域信号,以累加的方式来计算该信号中不同正弦波的频率及幅值[13],因此,利用快速傅里叶变换(fast Fourier transform,FFT)对实验和模拟时的压降时域信号进行分析。

实验测试时,入口气量设为1.57×10-5 m3/h,不同堵塞工况时分离器的压降信号的频谱特征如图8所示。由图8可见,不同堵塞工况的压降信号都只有1个主频,正常工况下主频数值最小;堵塞位置越高,主频数值越大。

图8 不同堵塞工况时分离器压降信号的频谱特征

Fig.8 Spectral characteristics of pressure drop signal of separator under different clogging conditions

入口气量设为1.57×10-5 m3/h,不同料腿漏气率时分离器压降信号的频谱特征如图9所示。由图9可以看出,料腿漏气率对压降信号的主频基本没有影响,每种漏气率条件下也各自只有1个主频,约为114~115 Hz。可见,排料堵塞与料腿漏气时压降信号的频谱特征不同,据此可以进一步区分旋风分离器堵塞或漏气故障。

图9 不同料腿漏气率时分离器压降信号的频谱特征

Fig.9 Spectral characteristics of pressure drop signal of separator with different dipleg leakage rate

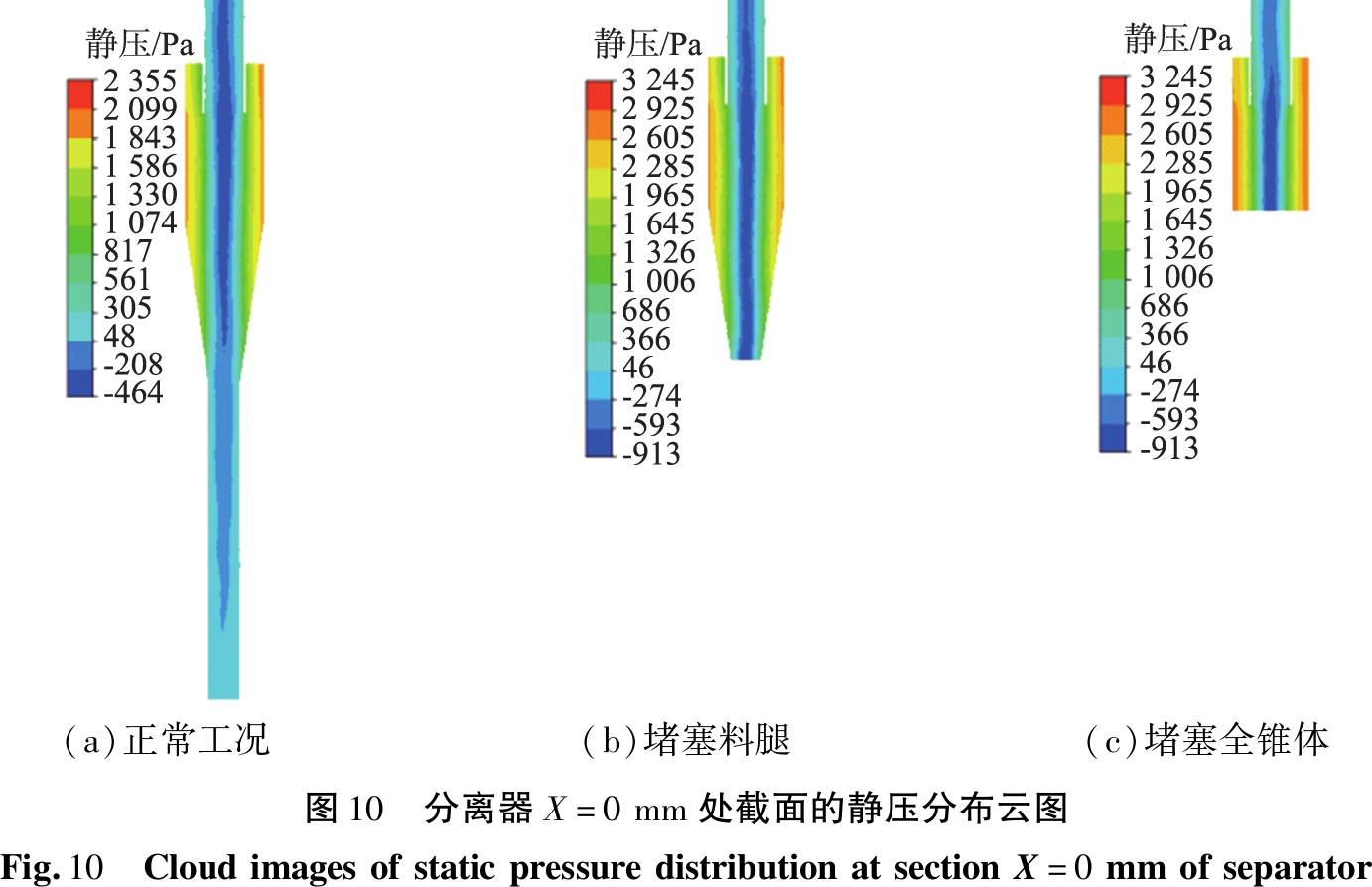

3.2 排料堵塞时的流场模拟

入口气量为1.57×10-5 m3/h时,分离器在X=0 mm处截面的压力分布云图如图10所示。由图10可知,不同工况时分离器的压力分布形式基本一致,都呈现出内负外正的分布特征,表明堵塞料腿和锥体不会改变分离器内、外旋流场的基本形式,但随着堵塞位置面的上升,分离器内静压的内、外差逐渐增大,较大的静压差产生较大的动能损耗,造成压降逐渐增大的趋势[17]。

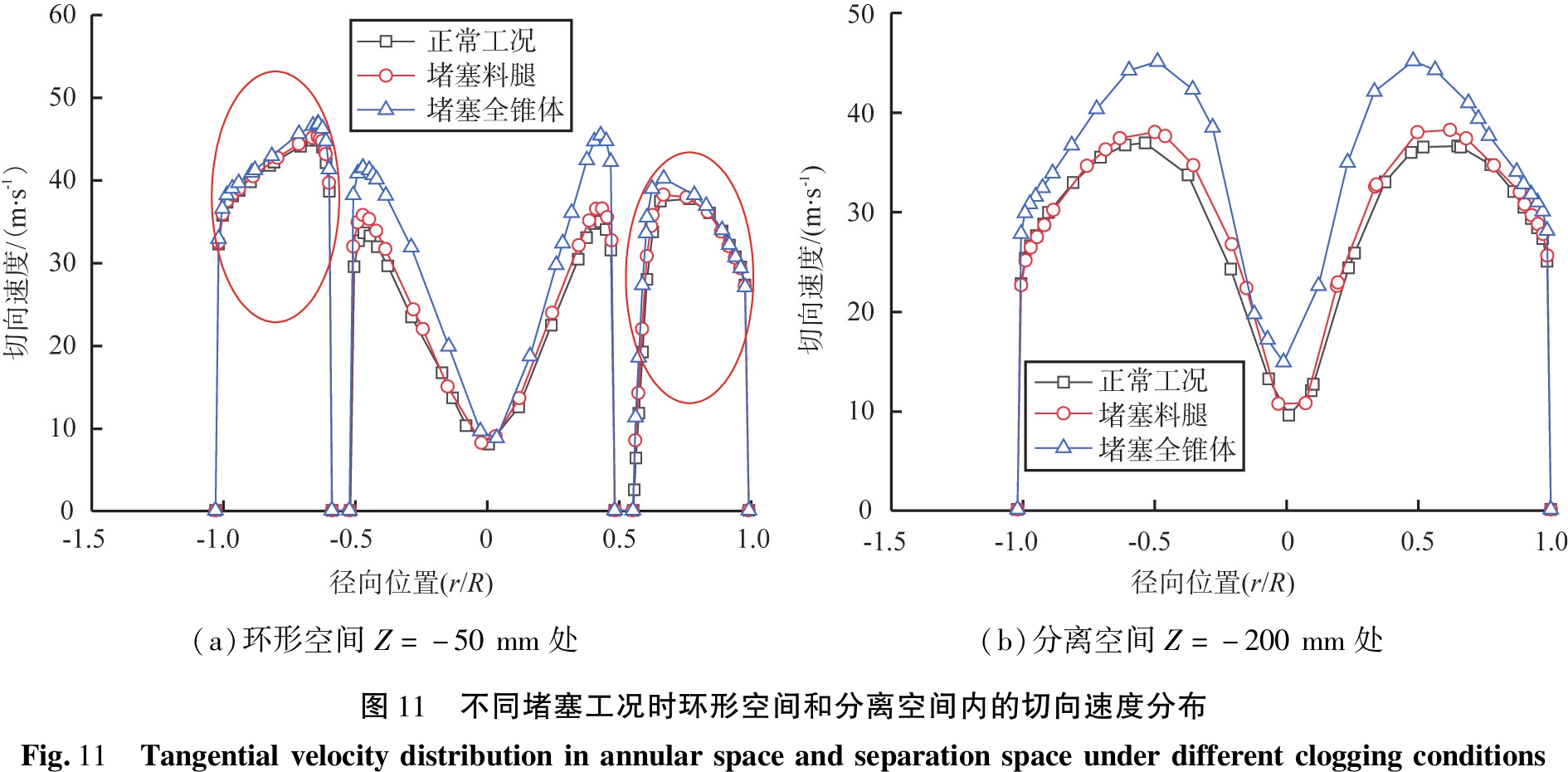

旋风分离器内的切向速度决定了颗粒所受离心力和摩擦损耗的大小,对分离效率和压降的大小具有决定性的影响[18-19]。为揭示排料堵塞增大分离器压降的原因,运用数值方法进行模拟,分离器入口气量设为1.57×10-5 m3/h,不同堵塞工况时分离器在环形空间和分离空间的切向速度分布如图11所示。

由图11可知,在分离器环形空间Z=-50 mm处,切向速度值与正常工况基本相同,说明分离器底部堵塞对分离器顶部环形空间的流场影响很小;但在分离空间Z=-200 mm处的切向速度随堵塞部位的升高而增大,表明分离器内旋转气流的旋转强度变强,气流的摩擦损失增大[20],因此,分离器的压降随着堵塞部位的升高(也即气流流通空间缩小)而增大。

4 结论

排料堵塞和料腿漏气是2个最常见的旋风分离器失效故障。通过实验与数值模拟2种方法,重点研究了发生堵塞故障时旋风分离器的压降和内部流场;同时,综合料腿漏气与旋风分离器压降之间的关系,依据分离器压降时均值和信号主频特征,确定了识别堵塞和漏气故障的简易方法,为生产中旋风分离器失效故障的诊断提供了技术支持。

1)排料堵塞使旋风分离器进出口间的压降增加;堵塞位置越高,分离器的压降时均值越大,压降信号的波动也越大;漏气时分离器时均压降值则随漏气率增加稍有下降。

2)随着排料堵塞位置的升高,分离器压降信号的主频数值逐渐增大;而料腿漏气时,分离器压降信号的主频数值基本不变。

3)监测旋风分离器正常工作到出现故障阶段的压降时间序列信号,分析分离器压降时均值和信号主频的演化特征,能够快速诊断、识别分离器故障的原因:若分离效率恶化伴随时均压降增加、信号主频增大时,可判断为排料堵塞;若伴随着时均压降稍有下降、信号的主频数值基本不变时,则可判断为料腿漏气。

[1]郭中山,王峰,杨占奇,等.400万t/a煤基费托合成装置运行和优化[J].煤炭学报,2020,45(4):1259-1266.

[2]王江.费托合成反应系统压降大的原因及对策[J].化工管理,2020(34):137-138.

[3]张武.费托合成装置改造及工艺优化[J].宁夏工程技术,2021,20(3):285-288.

[4]王明东,齐万松,尚纪兵,等.S-Zorb装置再生器旋风分离器故障分析[J].炼油技术与工程,2017,47(3):45-49.

[5]曹晖,刘雁.催化裂化装置再生器旋风分离器故障原因及措施[J].广东化工,2013,40(1):136-137.

[6]杨智勇,王菁,蔡香丽,等.催化裂化装置旋风分离器工艺故障的原因分析[J].中国粉体技术,2020,26(1):75-80.

[7]郭大江,朱治平,刘志成,等.窜气对旋风分离器性能影响的实验研究和数值模拟[J].锅炉技术,2010,41(2):38-42.

[8]HUANG Y Q,ZHANG M,LYU J F,et al.Effects of gas leakage on the separation performance of a cyclone:part 1:experimental investigation[J].Chemical Engineering Research and Design,2018,136:900-905.

[9]HUANG Y Q,ZHANG M,LYU J F,et al.Effects of gas leakage on the separation performance of a cyclone:part 2:simulation[J].Chemical Engineering Research and Design,2018,136:906-915.

[10]孔文文,严超宇,魏耀东.旋风分离器料腿漏风对压降影响的实验分析[J].化工装备技术,2016,37(4):1-4.

[11]WANG D,SUN L Q,WANG J Y,et al.Experimental study of the dynamic characteristics of a cyclone by hot wire/film anemometry:effects of gas leakage[J].Separation and Purification Technology,2020,251:117365.

[12]宋健斐,王迪,孙立强,等.基于颗粒谱的FCC旋风分离器故障诊断技术的初步探索[J].石油学报(石油加工),2017,33(3):588-594.

[13]张勇.旋流式气液分离器的数值模拟对比[D].北京:中国石油大学(北京),2020.

[14]周发戚,孙国刚,韩晓鹏,等.两种不同入口形式的旋风分离器分离性能的对比研究[J].石油学报(石油加工),2018,34(4):665-672.

[15]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[16]王迪,孙立强,周发戚,等.窜气对旋风分离器流场动态特性的影响[J].工程热物理学报,2019,40(9):2076-2083.

[17]高助威,王娟,王江云,等.基于DPM模型的旋风分离器内颗粒浓度场模拟分析[J].石油学报(石油加工),2018,34(3):507-514.

[18]WEI Q,SUN G G,YANG J X.A model for prediction of maximum-efficiency inlet velocity in a gas-solid cyclone separator[J].Chemical Engineering Science,2019,204(3):287-297.

[19]ZHOU F Q,SUN G G,HAN Z,et al.Experimental and CFD study on effects of spiral guide vanes on cyclone performance[J].Advanced Powder Technology,2018,29(6):3394-3403.

[20]孙国刚,姬忠礼,李秋萍,等.化学工程手册:气固分离[M].3版.北京:化学工业出版社,2019.