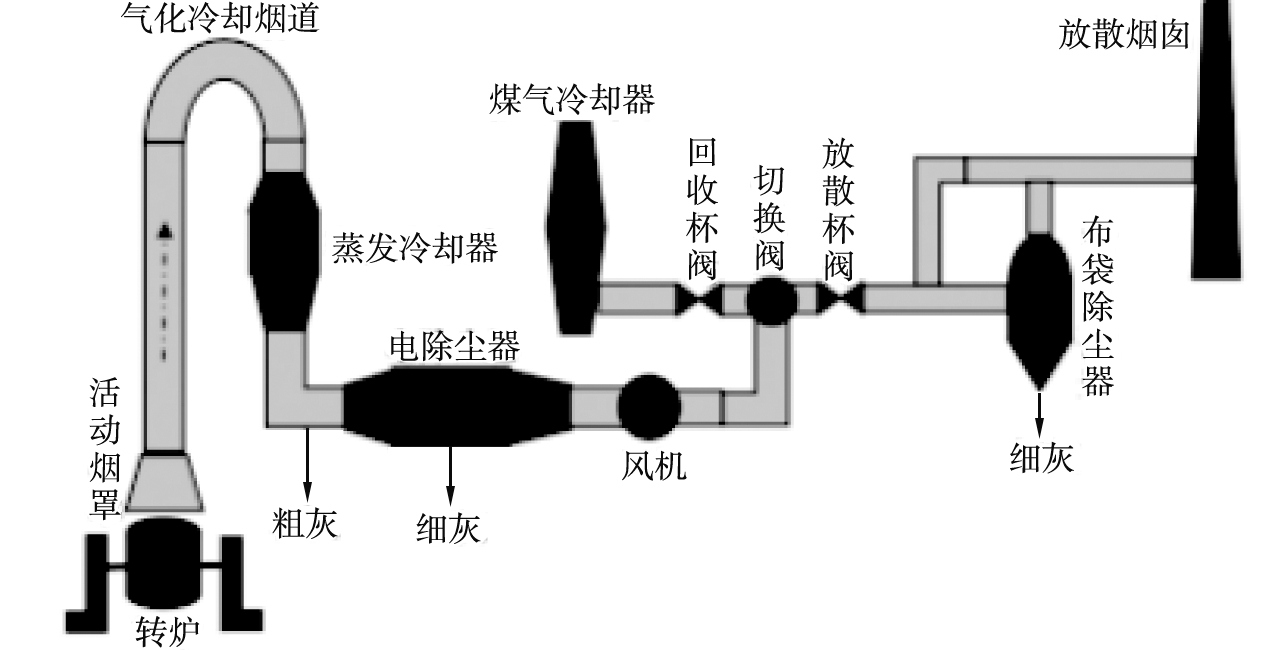

钢铁工业是全球经济发展的核心产业之一,我国作为当今世界上最大的钢铁生产国,2018年粗钢产量占世界总产量的51.34%[1]。钢铁制造过程中产生的废弃颗粒物和二氧化硫是我国大气污染的重要来源,尽管近年来其排放量大幅下降;但由于钢铁产量基数大,因此总排放量仍然很大。为了推动行业高质量发展,助力打赢蓝天保卫战,2019年4月22日,国家发展改革委、生态环境部、工业和信息化部、财政部、交通运输部联合印发了《关于推进实施钢铁行业超低排放的意见》,其中规定生产中的主要污染源颗粒物排放质量浓度每小时均值≤10 mg/m3[1]。传统转炉干法(又称转炉LT法)一次除尘普遍应用于工业除尘,在该除尘系统中,转炉产生的烟气温度高达1 400~1 600 ℃,先由活动烟罩捕集,在气化冷却烟道处对烟气进行首次冷却降温,使烟气温度降至800~1 000 ℃,同时进行热回收。通过蒸发冷却器对烟气进行二次降温[1],转炉LT法在蒸发冷却器处采用直接喷淋降温,降温调质后的烟气含湿量显著提高,甚至达到饱和状态,当烟温大幅波动时,烟气结露现象明显,为了满足电除尘器工作的温度要求,冷却器出口烟气温度一般控制在170~250 ℃。由于粉尘比电阻受粉尘化学成分影响,因此静电除尘器在某些场合并不适用。袋式除尘器的除尘机理决定了袋式除尘器不仅除尘效率高,而且不受粉尘比电阻的影响,因此高效的除尘技术越来越倾向于使用袋式除尘[2-3]。转炉LT法+BF(布袋除尘器)工艺流程如图1所示,是在传统LT法的基础上,在烟囱前端加设布袋除尘器。转炉LT法+BF具有良好的耐腐蚀性、耐温性、对微细颗粒物过滤效率较高以及拒水等级高等性能。滤料作为袋式除尘器的重要组成部分,性能直接关系到袋式除尘器性能的好坏和使用寿命的长短。目前,转炉一次烟气超低排放常用的袋式除尘滤料有氟美斯、聚四氟乙烯(PTFE)、玻纤、芳纶、聚酰亚胺(P84)等。

图1 转炉LT法+BF系统工艺流程

Fig.1 Basic oxygen furnace LT+BF system process flow

1 试验

1.1 主要材料、仪器、设备

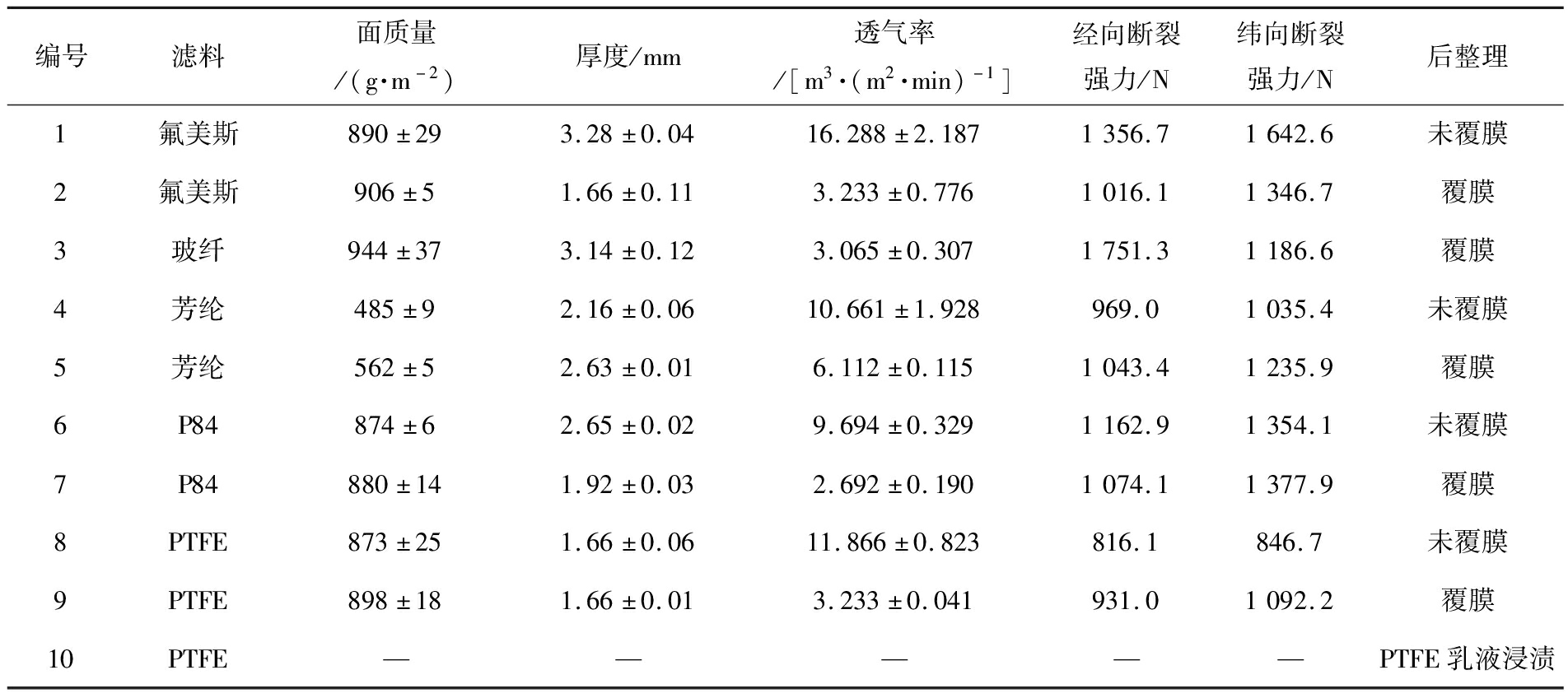

选用不同面质量的氟美斯、PTFE、玻纤、芳纶、P84等9种滤料进行基本性能测试,同时为了探究滤料的拒水性能,另选取PTFE乳液浸渍滤料进行拒水等级测试。所用滤料相关参数见表1[4-6]。

表1 滤料基本性能参数

Tab.1 Basic performance parameters of filter material

编号滤料面质量/(g·m-2)厚度/mm透气率/[m3·(m2·min)-1]经向断裂强力/N纬向断裂强力/N后整理1氟美斯890±293.28±0.0416.288±2.1871356.71642.6未覆膜2氟美斯906±51.66±0.113.233±0.7761016.11346.7覆膜3玻纤944±373.14±0.123.065±0.3071751.31186.6覆膜4芳纶485±92.16±0.0610.661±1.928969.01035.4未覆膜5芳纶562±52.63±0.016.112±0.1151043.41235.9覆膜6P84874±62.65±0.029.694±0.3291162.91354.1未覆膜7P84880±141.92±0.032.692±0.1901074.11377.9覆膜8PTFE873±251.66±0.0611.866±0.823816.1846.7未覆膜9PTFE898±181.66±0.013.233±0.041931.01092.2覆膜10PTFE—————PTFE乳液浸渍

由表可知,经向断裂强力方面,3号滤料最优,为1 751.3 N,8号滤料最差,为816.1 N;纬向断裂强力方面,1号滤料最优,为1 642.6 N,8号滤料最差,为846.7 N。在所测覆膜滤料中,2号滤料透气率标准偏差较大,则离散程度较大,由此可知此覆膜滤料膜的均匀性较差;对于1、4、6、8号滤料在覆膜处理前后,其断裂强力并未出现相同变化趋势且变化程度很小,因此覆膜对滤料断裂强力的影响很小;所测滤料在覆膜前后的面质量对比略有浮动,说明覆膜对于滤料的面质量影响也较小[7]。滤料在覆膜处理后透气率均出现了不同程度的下降,覆膜滤料的透气率主要由膜的孔径和覆膜工艺决定,膜的孔径越小,则滤料的透气率越小,滤料对微细粉尘的阻挡和拦截效果就越好[8-9]。

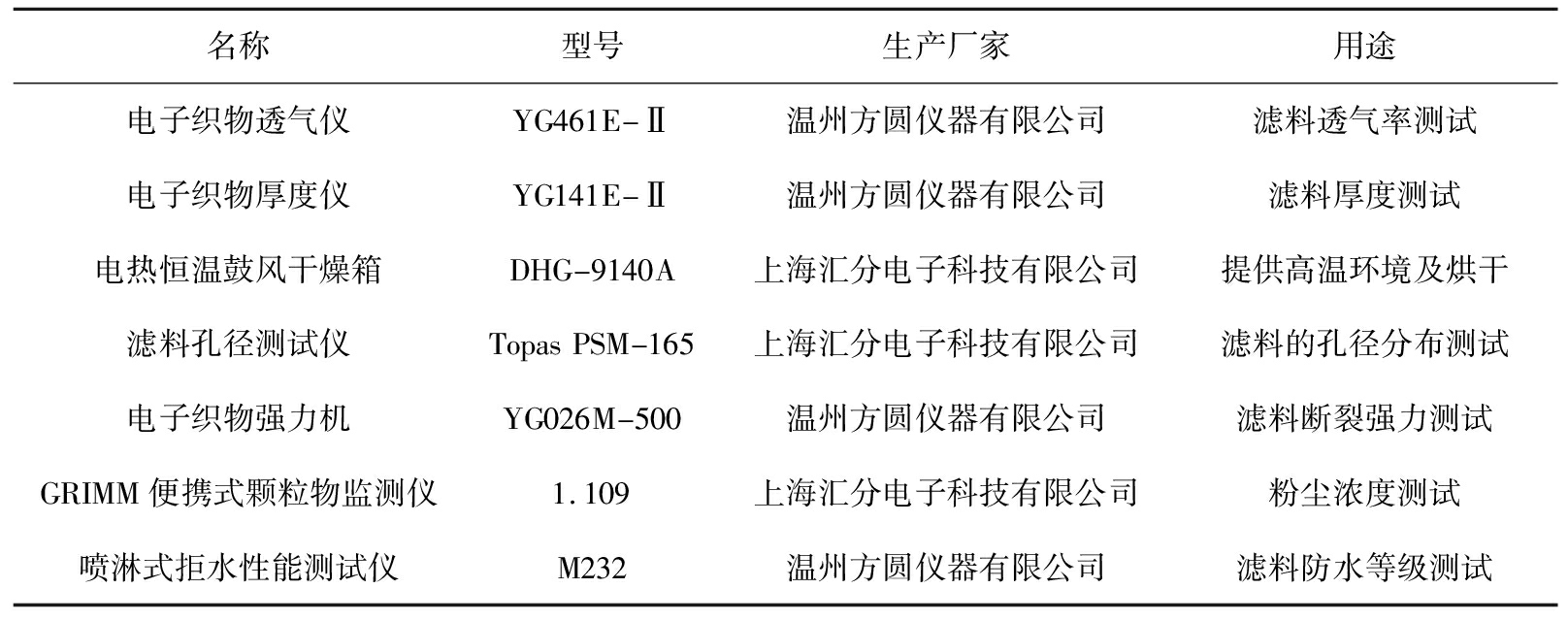

试验仪器相关数据见表2。

表2 试验仪器相关参数

Tab.2 Parameters of test instruments

名称型号生产厂家用途电子织物透气仪YG461E-Ⅱ温州方圆仪器有限公司滤料透气率测试电子织物厚度仪YG141E-Ⅱ温州方圆仪器有限公司滤料厚度测试电热恒温鼓风干燥箱DHG-9140A上海汇分电子科技有限公司提供高温环境及烘干滤料孔径测试仪TopasPSM-165上海汇分电子科技有限公司滤料的孔径分布测试电子织物强力机YG026M-500温州方圆仪器有限公司滤料断裂强力测试GRIMM便携式颗粒物监测仪1.109上海汇分电子科技有限公司粉尘浓度测试喷淋式拒水性能测试仪M232温州方圆仪器有限公司滤料防水等级测试

1.2 方法

1.2.1 滤料的孔径分布

滤料孔径分布采用泡点法[10]进行测试。样品被浸润液完全湿润后,利用滤料孔径测试仪的压缩气体把液体从试样的微孔中吹出。随着压力的增加,气体从样品的一侧放出,会出现大小、数量不等的气泡,通过仪器可判断出对应的压力值为气泡点间的压力。因样品孔径最大处的液体通常被压缩气体最先吹出,利用测定第1个气泡出现时的压力差可计算最大孔径;通过干曲线与湿曲线交点处的压力差值可计算出平均孔径;通过测定多组透过样品的气流流量与压差可计算出试样的孔径分布,计算公式为[11]

(1)

式中:Ki为滤料中第i个孔径,μm;P为浸润剂表面张力,10-5 N;θ为浸润液与孔壁接触角,(°);Pi为瞬时压力,Pa。

1.2.2 滤料的过滤性能

剪取直径为5 cm的圆形滤料3块,取风速为1 m/min,利用GRIMM便携式颗粒物监测仪测量其前、后侧质量浓度和过滤压降,每组测12个数据,取平均值,并计算过滤效率[5]。该滤料测试平台为清洁滤料过滤性能装置。

(2)

式中:η为过滤效率;ρ1为前侧质量浓度平均值,μg/m3;ρ2为后侧质量浓度平均值,μg/m3。

1.2.3 防水性能测试

按照GB/T 4745—2012《纺织品防水性能的检测和评价 沾水法》[12]的要求,将样品在规定大气条件下,调湿4 h后,夹持在喷淋式拒水性能测试仪上。

1)将250 mL的水迅速且平稳地倒入漏斗,持续喷淋25~30 s。

2)喷淋结束后,立即拿开夹持器,将样品正面向下几乎成水平,然后对着一个固体硬物轻轻敲打一下夹持器,水平旋转夹持器180°后再次轻轻敲打夹持器一下。

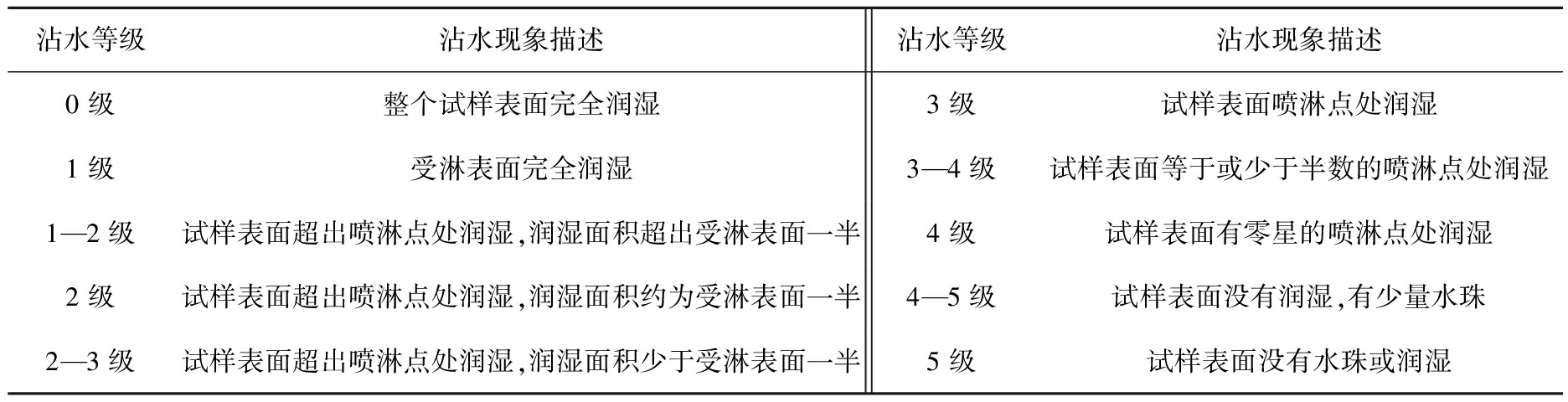

3)表3所示为滤料沾水等级描述:敲打结束后,根据表中沾水现象描述对夹持器上的样品正面润湿程度立即进行评级。

表3 沾水等级描述

Tab.3 Description of water contamination grade

沾水等级沾水现象描述沾水等级沾水现象描述0级整个试样表面完全润湿3级试样表面喷淋点处润湿1级受淋表面完全润湿3—4级试样表面等于或少于半数的喷淋点处润湿1—2级试样表面超出喷淋点处润湿,润湿面积超出受淋表面一半4级试样表面有零星的喷淋点处润湿2级试样表面超岀喷淋点处润湿,润湿面积约为受淋表面一半4—5级试样表面没有润湿,有少量水珠2—3级试样表面超出喷淋点处润湿,润湿面积少于受淋表面一半5级试样表面没有水珠或润湿

4)对样品进行防水性能评价。计算样品沾水等级的平均值,修正至最接近的整数级或半级,按照表4所示的防水性能评价指标对样品进行评价,计算样品沾水等级平均值时,半级以数值0.5计算。

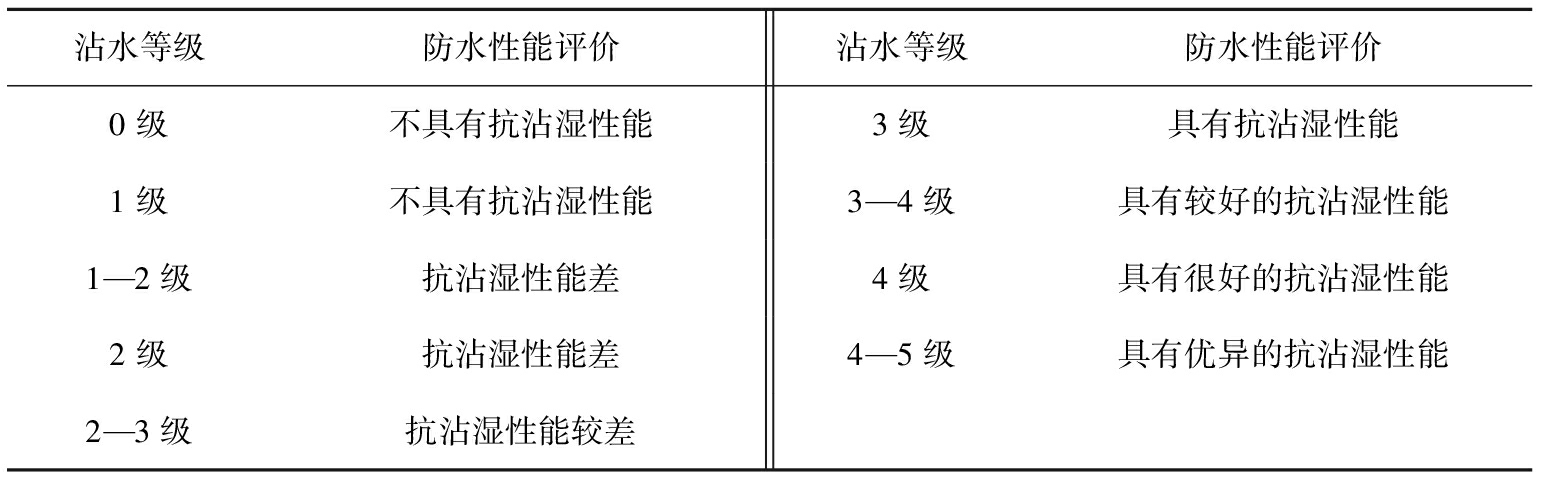

表4 防水性能评价

Tab.4 Waterproof performance evaluation

沾水等级防水性能评价沾水等级防水性能评价0级不具有抗沾湿性能3级具有抗沾湿性能1级不具有抗沾湿性能3—4级具有较好的抗沾湿性能1—2级抗沾湿性能差4级具有很好的抗沾湿性能2级抗沾湿性能差4—5级具有优异的抗沾湿性能2—3级抗沾湿性能较差

2 结果与讨论

2.1 耐酸耐碱性与耐温性测试结果及分析

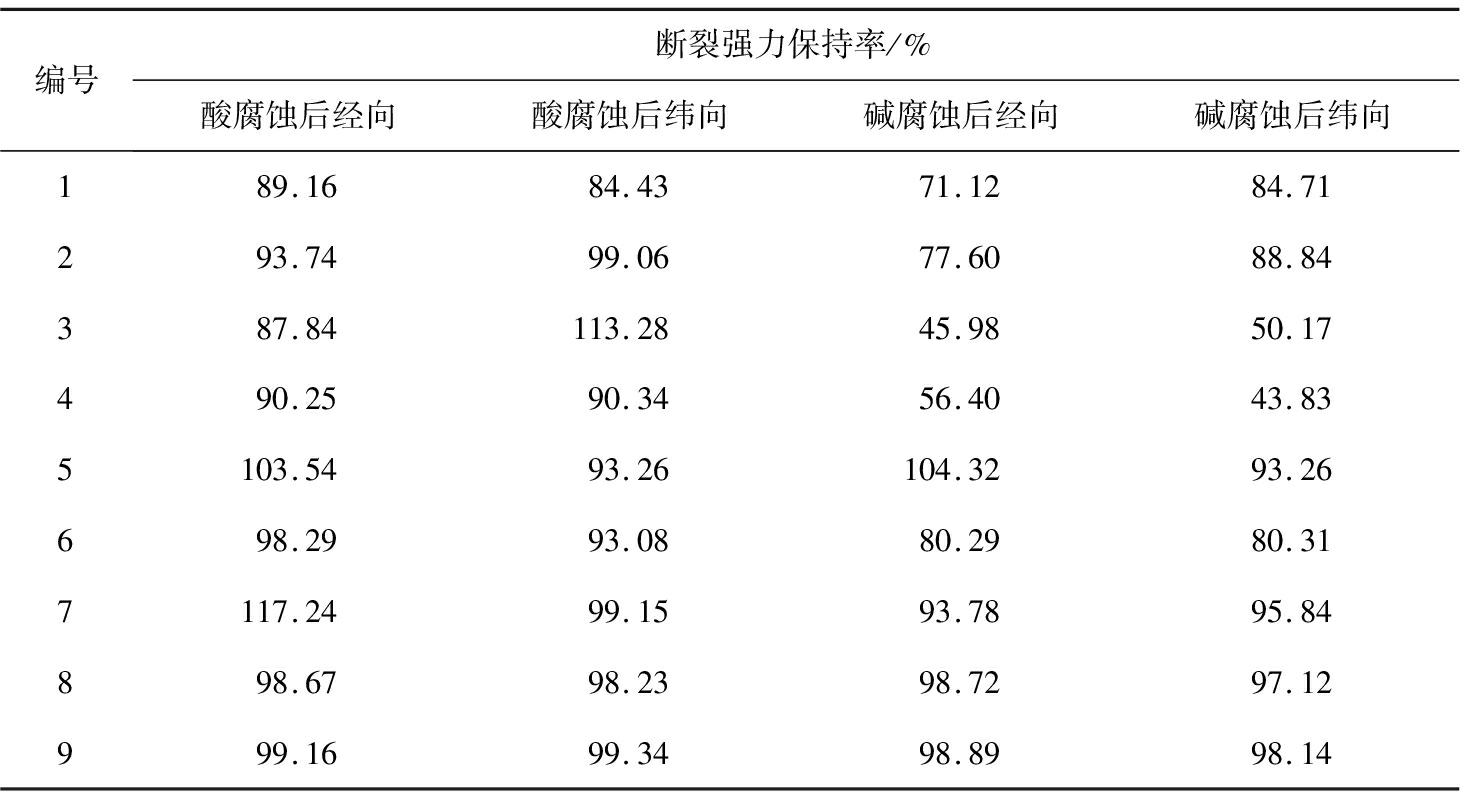

实际除尘环境复杂,排出的SO2等有害气体具有腐蚀作用[13],使得大部分滤料在湿度大和腐蚀强的环境中不能保持基本性能,因此分别配制质量分数为40%的NaOH溶液和60%的H2SO4溶液。按参考标准GB/T 3923.1—2013[4]剪取经、纬向滤料样品在室温为20 ℃、相对湿度为60%条件下放入上述配制溶液中浸泡24 h后,用清水冲洗,并放在电热恒温鼓风干燥箱内进行烘干处理,然后测试其经、纬向断裂强力,同样测3组数据计算平均值,并计算其断裂强力保持率,9种滤料的耐酸耐碱性测试结果如表5所示。

表5 滤料耐酸耐碱性测试

Tab.5 Acid and alkali resistance test of filter material

编号断裂强力保持率/%酸腐蚀后经向酸腐蚀后纬向碱腐蚀后经向碱腐蚀后纬向189.1684.4371.1284.71293.7499.0677.6088.84387.84113.28 45.9850.17490.2590.3456.4043.835103.54 93.26104.32 93.26698.2993.0880.2980.317117.24 99.1593.7895.84898.6798.2398.7297.12999.1699.3498.8998.14

由表可知,1、2号滤料的耐酸耐碱性都一般,经、纬向断裂强力保持率为70%~100%;3号滤料的耐酸性一般,经向断裂强力保持率为85%~90%,耐碱性较差[14],经、纬向断裂强力保持率在50%左右;4号滤料在经过覆膜处理后耐酸性和耐碱性都出现了大幅度的提升;6、7号滤料的耐酸性耐碱性都较好,6号滤料经、纬向断裂强力保持率在80%~100%,7号滤料经、纬向断裂强力保持率在90%~120%;8、9号滤料耐酸耐碱性优异,经、纬向断裂强力保持率≥97%,虽经酸碱处理后8、9号滤料断裂强力保持率较高,但由表1可知其自身经、纬向断裂强力较低,因此酸碱处理后断裂强力并不高。所测滤料覆膜前后的耐酸耐碱性都出现了不同程度的增加,其中4号滤料表现得最明显。综上可知:1、2、5、6、7、8、9号滤料能够较好地适应转炉一次烟气酸碱腐蚀的环境,且覆膜处理对于滤料的耐酸耐碱性有一定的正向影响。

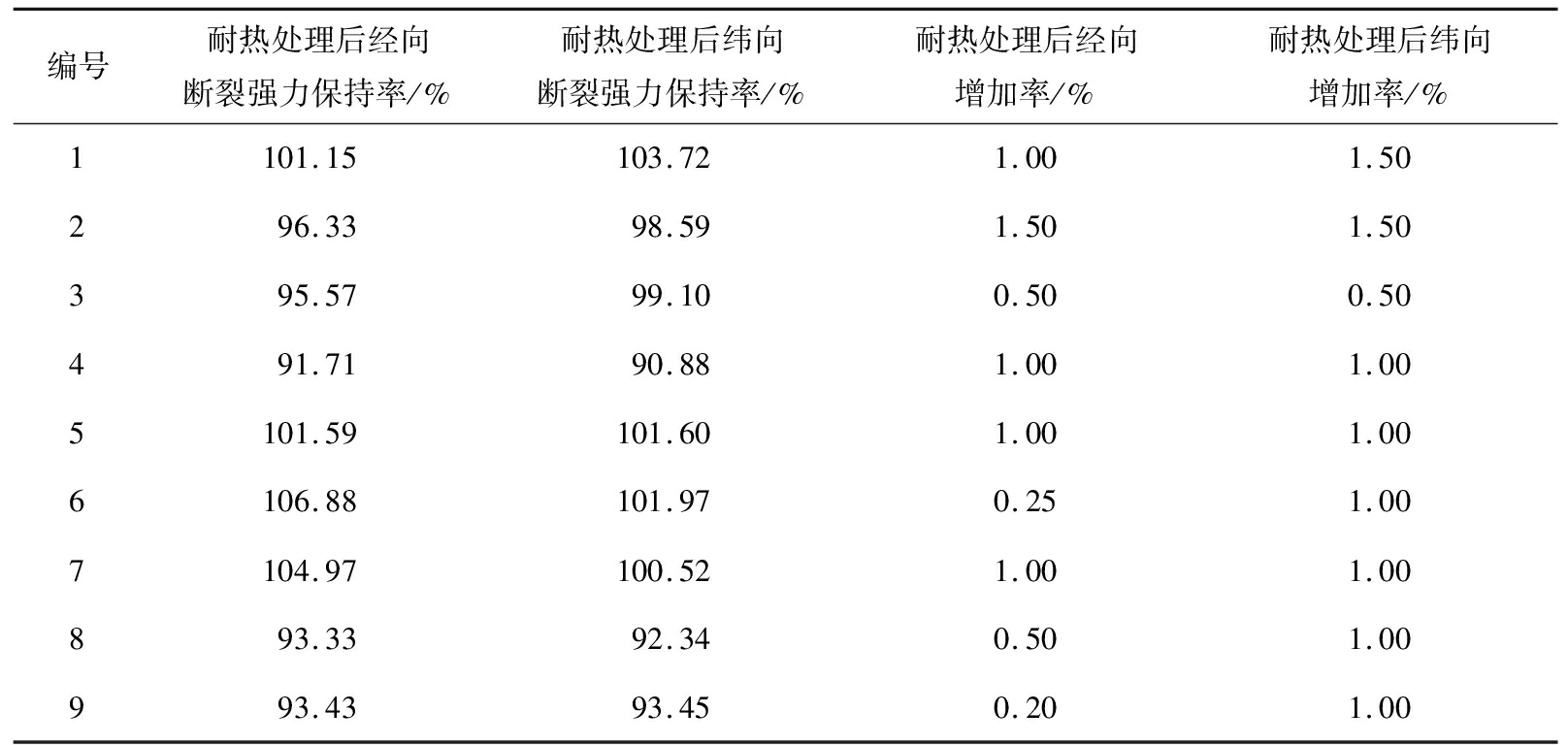

由于转炉一次烟气的处理对工艺有要求,一般滤袋都需要在高温环境中即温度为170~250 ℃条件下进行除尘,因此滤料的耐温性能与滤袋的使用寿命有很大关系[15],试验9种滤料均选用温度为250 ℃,加热24 h的条件,测量其断裂强力,并计算断裂强力保持率。9种滤料的耐温性能测试结果如表6所示。

表6 滤料耐温性能测试结果

Tab.6 Test of temperature resistance of filter material

编号耐热处理后经向断裂强力保持率/%耐热处理后纬向断裂强力保持率/%耐热处理后经向增加率/%耐热处理后纬向增加率/%1101.15 103.72 1.001.50296.3398.591.501.50395.5799.100.500.50491.7190.881.001.005101.59 101.60 1.001.006106.88 101.97 0.251.007104.97 100.52 1.001.00893.3392.340.501.00993.4393.450.201.00

由表可知,在温度为250 ℃高温烘烤24 h条件下,1号和6号滤料具有良好的断裂强力保持率,即≥100%,以及热尺寸稳定性即≤1.5%,说明1号和6号滤料能够在温度为250 ℃的高温烟气环境下使用;3号滤料耐温性能同样优异;试验中当4号滤料在温度为250 ℃条件下连续烘烤24 h后,强力出现了较大幅度下降,约10%,因此4号滤料的耐温性能较差。8、9号滤料在加热至250 ℃后断裂强力发生大幅下降,即≥6.5%,且8号滤料容易在热、高粉尘载重的双重影响下,发生热蠕变现象,影响滤袋使用寿命[16-17],因此8号滤料不适用于转炉一次干式除尘系统烟气环境。综上可知:1、2、3、5、6、7号滤料对于转炉LT法+BF系统的高温烟气环境具有良好的适应性。

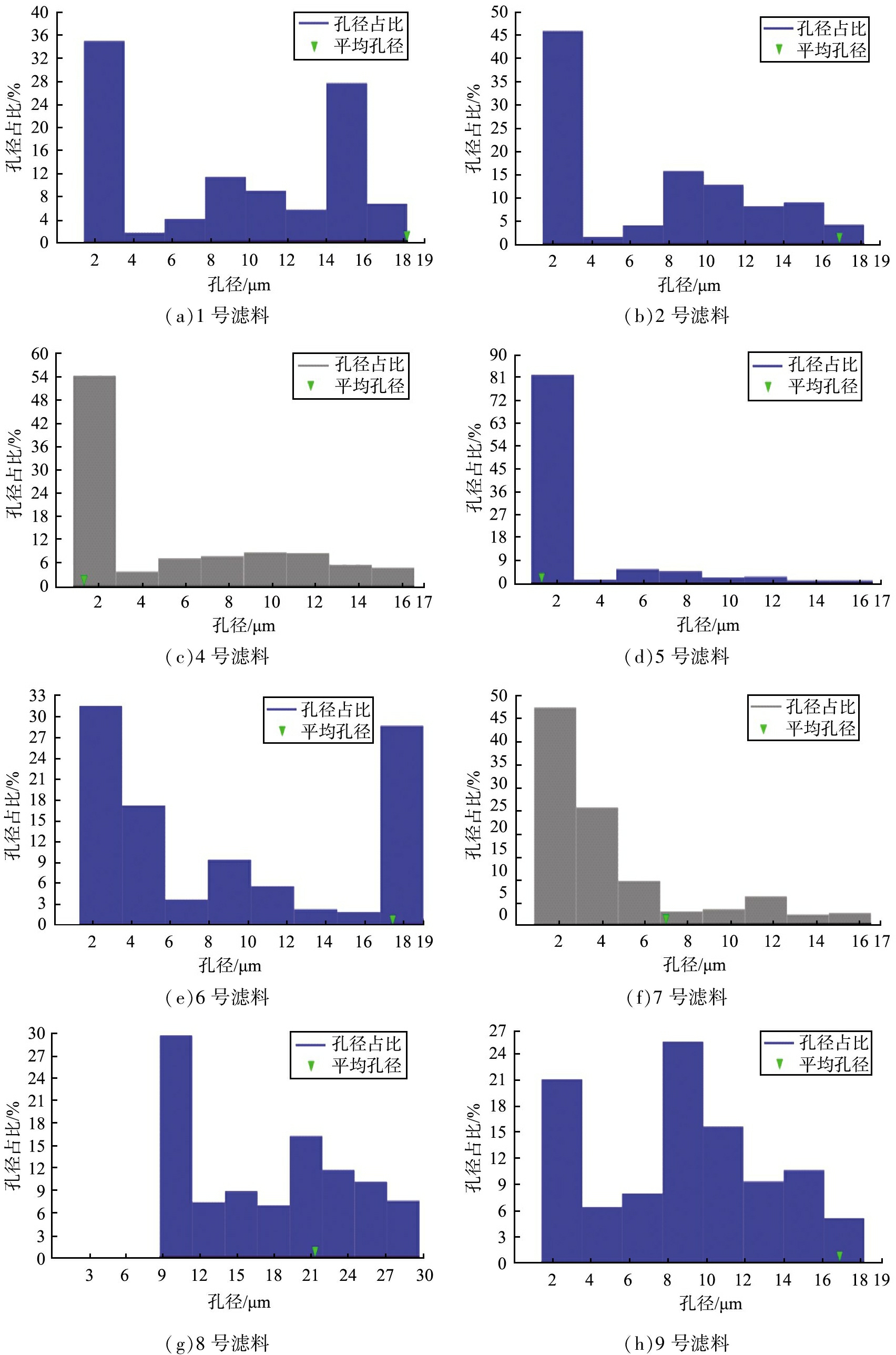

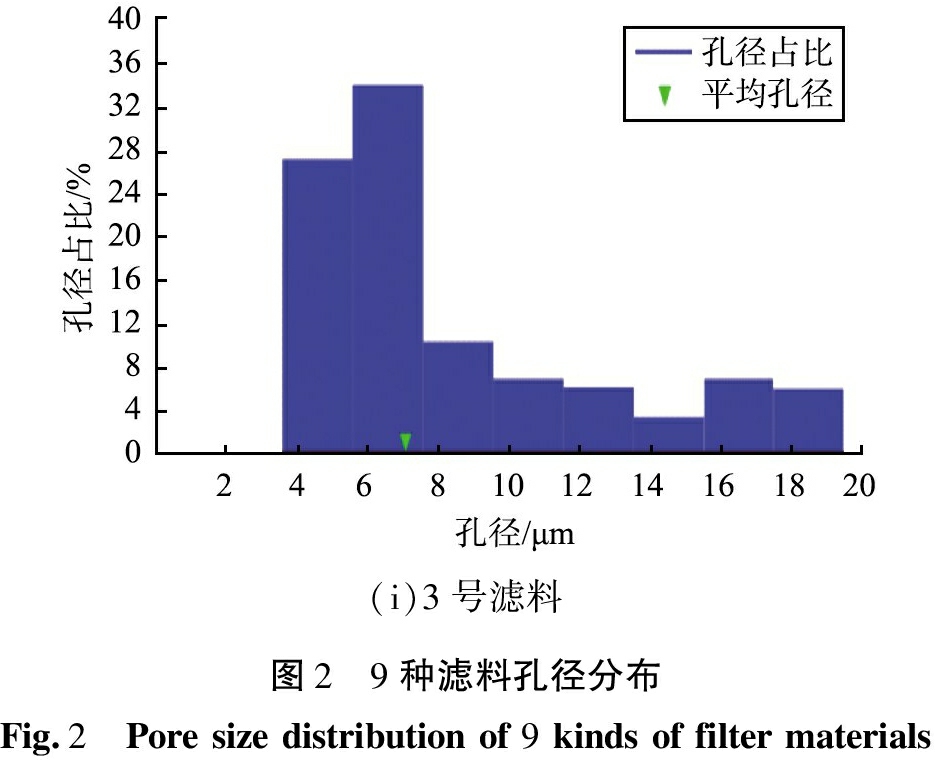

2.2 孔径分布

9种滤料的孔径分布、孔径测试参数如图2、表7所示。由图2和表7可知,3号滤料的孔径在5.57~7.55 μm所占比例最高,为34.002%;4号的孔径在0.79~2.76 μm所占比例最高,为54.057%;5号的孔径在2.76 μm以下占比为81.520%;6号的孔径在1.29~3.50 μm所占比例最高,为31.356%;7号的孔径在0.79~2.76 μm所占比例最高,为47.210%;8号的孔径在8.71~11.35 μm所占比例最高,达到31.501%;9号在7.70~9.79 μm所占比例最高,为25.102%。由图2可知,1、2号滤料的孔径分布类似,孔径分布范围并未变小且覆膜处理后2号滤料孔径分布变化不大,2号滤料孔径分布反映出膜的不均匀问题,与表1中透气率的标准偏差反映的规律一致。结合表1的数据可知:滤料的透气率与其最大孔径有关,总体来说,最大孔径越大,透气率值越大,透气性越好,相同材质下覆膜滤料的孔径分布相对更加集中[8]。

(a)1号滤料(b)2号滤料(c)4号滤料(d)5号滤料(e)6号滤料(f)7号滤料(g)8号滤料(h)9号滤料

(i)3号滤料图2 9种滤料孔径分布Fig.2 Poresizedistributionof9kindsoffiltermaterials

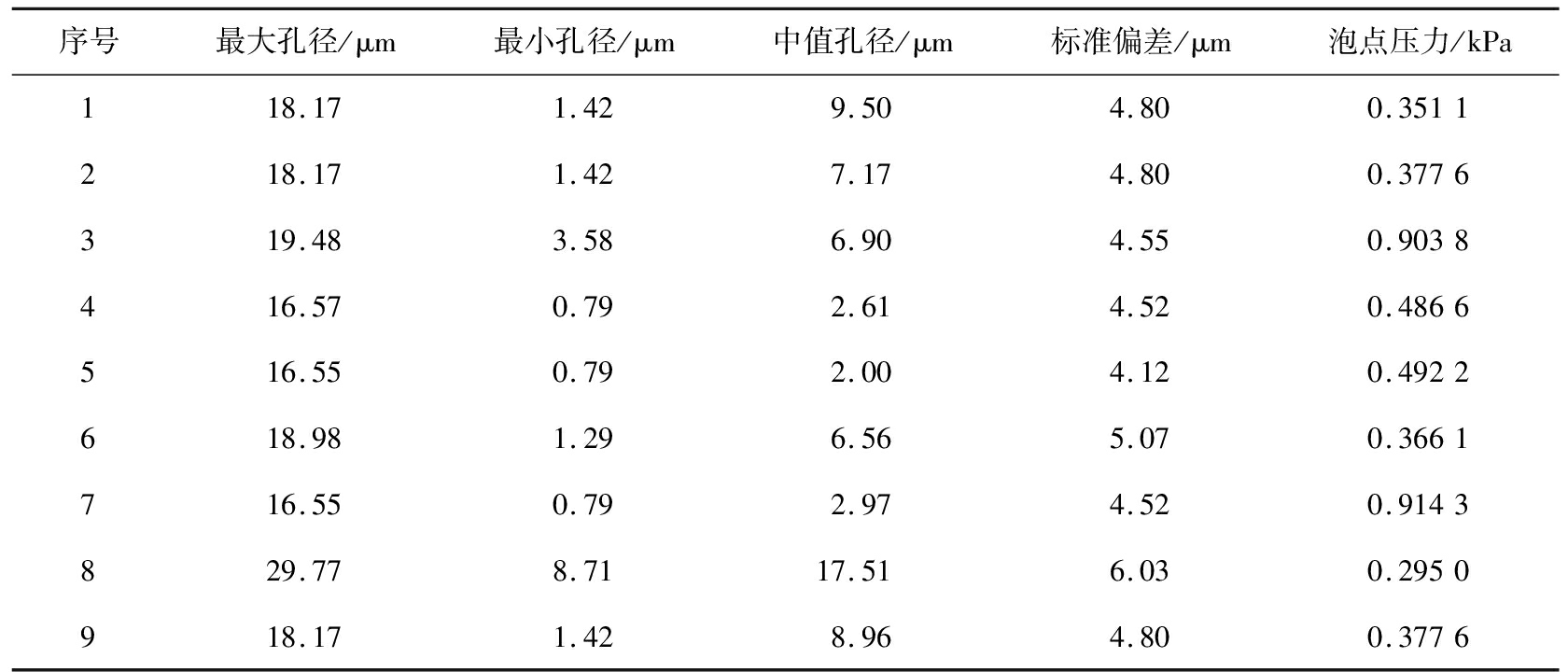

表7 滤料孔径测试参数

Tab.7 Aperture test parameters of filter materials

序号最大孔径/μm最小孔径/μm中值孔径/μm标准偏差/μm泡点压力/kPa118.171.429.504.800.3511218.171.427.174.800.3776319.483.586.904.550.9038416.570.792.614.520.4866516.550.792.004.120.4922618.981.296.565.070.3661716.550.792.974.520.9143829.778.7117.51 6.030.2950918.171.428.964.800.3776

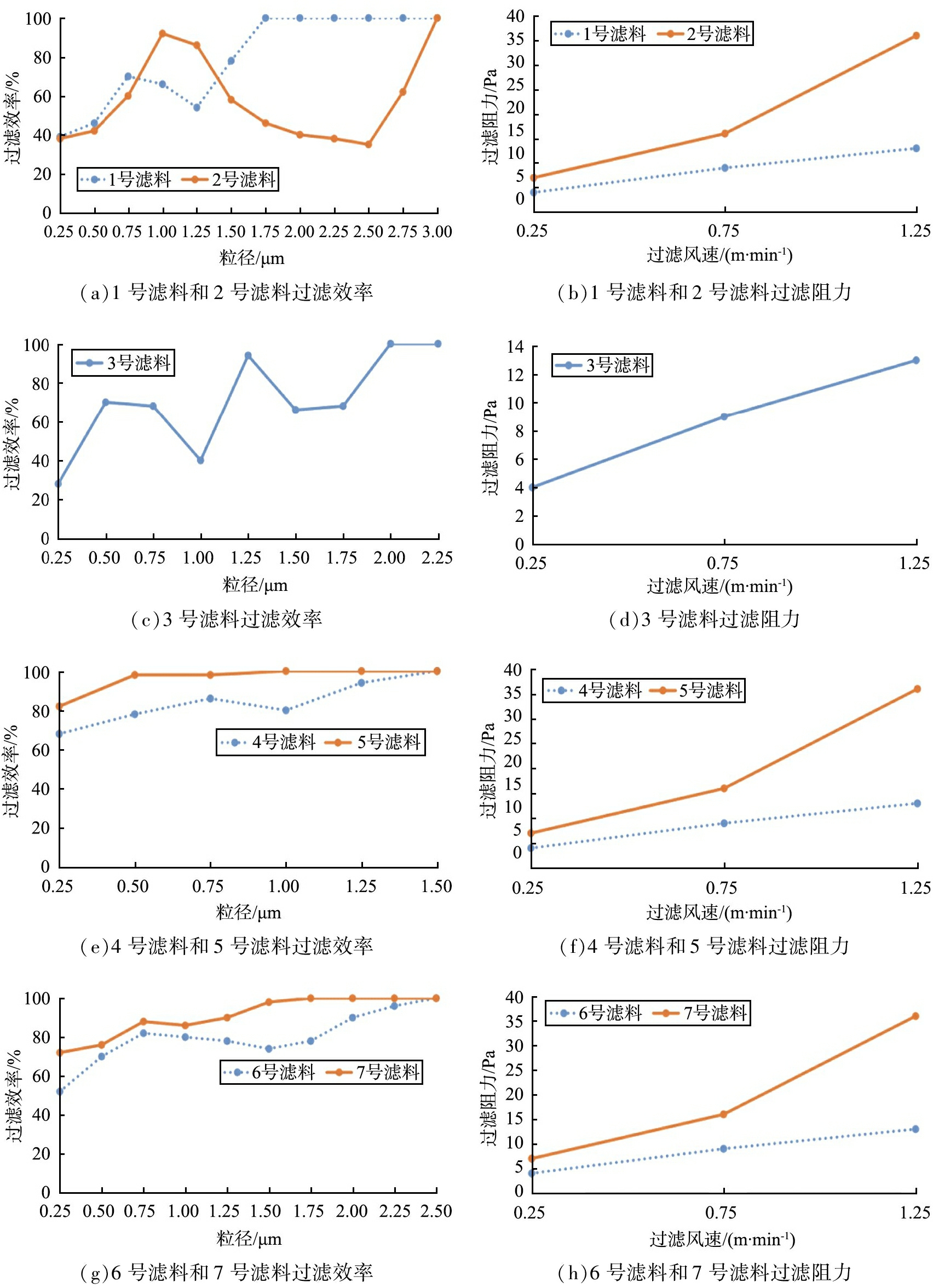

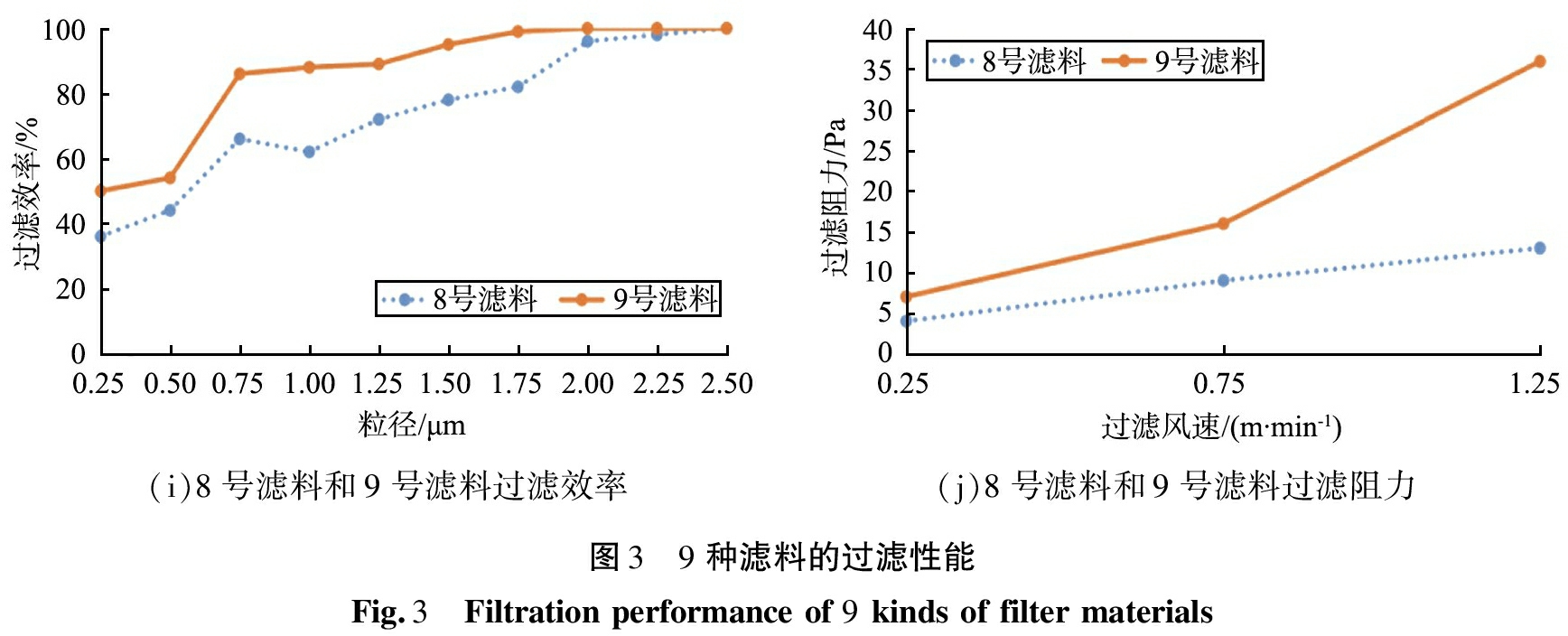

2.3 过滤性能

9种滤料在清洁状态下的过滤性能如图3所示,均选取过滤风速为1 m/min下的过滤效率。

由图3可知:过滤风速为1 m/min时,3号滤料的过滤效率总体上随颗粒物粒径的增大而增大,最易穿透粒径出现在1.00 μm处;4号滤料和5号滤料的平均孔径都较小,当颗粒粒径大于1.30 μm时,2种滤料的过滤效率均达到100%。本试验中,5号滤料对各粒径段颗粒物均保持80%以上的过滤效率;7号滤料对微细颗粒物的过滤效率均在70%以上;8、9号滤料对微细颗粒物的过滤效率总体上随颗粒物粒径的增大而增大,当颗粒粒径大于2.50 μm时,2种滤料对颗粒物的过滤效率均达到100%。由于9号滤料自身孔径较大,中值孔径为8.96 μm,因此该种滤料对于粒径在0.50 μm以下的细颗粒物的过滤效率不高(<60%),且该覆膜滤料对比未覆膜滤料在对细颗粒物的过滤精度方面的优势并不显著。本试验中2号滤料膜的均匀性较差,因而对于微细颗粒物无法发挥膜层表面过滤的优势,表现为覆膜滤料与未覆膜滤料对微细颗粒物的过滤效率相当;另一方面,由于非均匀厚度膜的存在,也造成了滤料过滤效率的波动,同时与4、5号滤料的过滤效率对比,进一步说明了均匀覆膜的重要性。由上述结果可知:未覆膜滤料中,4号滤料过滤效率最高(≥68%),8号滤料最低(≥30%);覆膜滤料中,5号滤料过滤效率最高(≥80%),3号滤料最低(≥28%);同种材质的覆膜滤料对于颗粒物的捕集率要高于未覆膜滤料的[18-19],因为覆膜处理导致滤料的孔隙率变小,所以过滤阻力也随之升高[20-21]。

(a)1号滤料和2号滤料过滤效率(b)1号滤料和2号滤料过滤阻力(c)3号滤料过滤效率(d)3号滤料过滤阻力(e)4号滤料和5号滤料过滤效率(f)4号滤料和5号滤料过滤阻力(g)6号滤料和7号滤料过滤效率(h)6号滤料和7号滤料过滤阻力

(i)8号滤料和9号滤料过滤效率(j)8号滤料和9号滤料过滤阻力图3 9种滤料的过滤性能Fig.3 Filtrationperformanceof9kindsoffiltermaterials

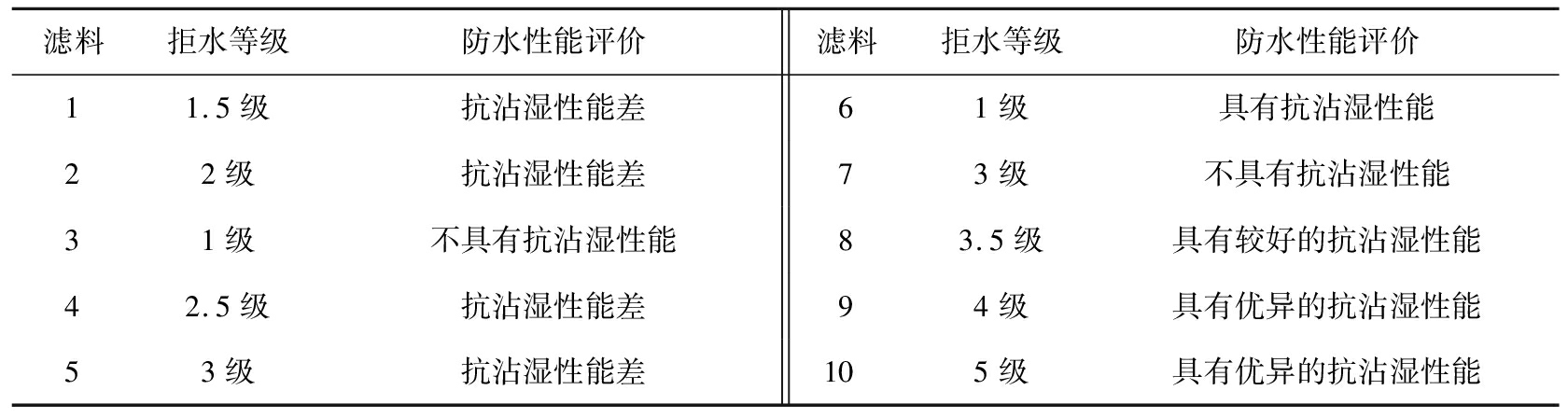

2.4 防水性能

由于转炉LT法是在高湿环境下进行除尘,因此为了模拟转炉LT法+BF系统,对所选9种滤料进行拒水等级测试,并选取1种PTFE乳液浸渍滤料进行拒水等级测试,进而对比探究覆膜处理与PTFE乳液浸渍2种不同工艺对于拒水等级的影响,结果见表8。

表8 防水性能

Tab.8 Waterproof performance

滤料拒水等级防水性能评价滤料拒水等级防水性能评价11.5级抗沾湿性能差61级具有抗沾湿性能22级抗沾湿性能差73级不具有抗沾湿性能31级不具有抗沾湿性能83.5级具有较好的抗沾湿性能42.5级抗沾湿性能差94级具有优异的抗沾湿性能53级抗沾湿性能差10 5级具有优异的抗沾湿性能

由表可知,未覆膜滤料中,8号滤料拒水等级最高,为3.5级,6号滤料最低,为1级;覆膜滤料中,9号滤料最高,为4级,2号滤料最低,为2级;测试的10种滤料中:10号滤料拒水等级最高,为5级,3号滤料和6号滤料的拒水等级最低,为1级。PTFE因其表面的光滑性,本身就具有较好的防水性能[16],滤料在经过覆膜处理后,拒水等级有了一定的提升,但覆膜处理的提升程度不及PTFE乳液浸渍[22]。

3 结论

1)在转炉LT法+BF系统的高温、高湿、酸碱腐蚀环境下,转炉一次烟气超低排放用覆膜滤料相比未覆膜滤料具有较好的适应性。

2)覆膜对于滤料面质量以及断裂强力的影响很小,覆膜滤料的孔径分布范围小于未覆膜滤料的,且覆膜滤料孔径分布更加集中。覆膜处理对于滤料的拒水等级具有一定的正向影响,但影响程度不及进行PTFE乳液浸渍的滤料,因此在长期稳定运行工况下,不能单依靠对滤料进行覆膜处理。该结果可为下一步研发转炉一次烟气超低排放用拒水滤料提供参考。

3)膜自身的均匀性、覆膜工艺等对于滤料的过滤性能、耐酸耐碱性、拒水等级都有一定程度的影响,覆膜滤料相比同材质的未覆膜滤料过滤效率有明显的提高,对于捕集微细颗粒物具有明显优势,过滤阻力也随之增大,且过滤阻力受膜的质量影响也较大,因而膜的均匀性显得尤为重要,对于除尘效率要求高的场合,如颗粒物排放质量浓度≤5 mg/m3时,宜选用覆膜滤料。

[1]杨莹莉, 李静, 丁岳峰, 等.转炉一次除尘超低排放技术应用现状及挑战[J].冶金能源, 2020, 39(5): 60-64.

[2]张卫东, 苏海佳, 高坚.袋式除尘器及其滤料的发展[J].化工进展, 2003(4): 380-384.

[3]桑亮, 孙体昌, 杨景玲, 等.袋式除尘器的发展及其在高温条件下的应用[J].安徽化工, 2006(2): 61-63.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.纺织品织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法):GB/T 3923.1—2013[S].北京:中国标准出版社, 2013.

[5]柳静献, 毛宁, 孙熙.《袋式除尘用滤料技术要求》解读[J].中国环保产业, 2020(2): 29-35.

[6]国家技术监督局.纺织品织物透气性的测定:GB/T 5453—1997[S].北京:中国标准出版社, 1997.

[7]刘娜, 陈香云, 张永锋, 等.烟气净化用针刺滤料耐腐蚀性能研究[J].产业用纺织品, 2021, 39(7): 25-30,37.

[8]GUIMARES A,MARTINS A,PINHO E D,et al.Solving cell infiltration limitations of electrospun nanofiber meshes for tissue engineering applications[J].Nanomedicine, 2010, 5(4):539-554.

[9]聂雪丽, 李清, 沈恒根.钢铁行业袋式除尘用滤料孔径与微细粉尘捕集特性关系研究[J].环境工程, 2016, 34(9): 70-75.

[10]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.机织过滤布泡点孔径的测定:GB/T 24219—2009[S].北京:中国标准出版社, 2009.

[11]倪冰选, 张鹏.非织造布孔径分布及过滤效率研究[J].产业用纺织品, 2012, 30(3): 25-28.

[12]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.纺织品防水性能的检测和评价沾水法:GB/T 4745—2012[S].北京:中国标准出版社, 2012.

[13]CHANG D Q,LIU J X,MAO N,et al.Study on the effect of SO2 in flue gas on PPS filter media used in the baghouse[C]//4th International Conference on Bioinformatics and Biomedical Engineering,Chengdu:IEEE,2010.

[14]娄可宾, 沈恒根, 杜柳柳.燃煤锅炉用高温滤料研究与应用[J].工业安全与环保, 2007(4): 16-19.

[15]杨勇, 宋存义, 童震松, 等.温度对新旧聚苯硫醚滤料力学性能的影响[J].环境工程学报, 2015, 9(10): 5005-5010.

[16]王伟莎.PTFE针刺非织造滤料蠕变性能的研究[D].上海:东华大学, 2013.

[17]谢苏江.聚四氟乙烯的改性及应用[J].化工新型材料, 2002(11): 26-30.

[18]陈强, 沈恒根, 李华.覆膜滤料与常规滤料的性能测试及比较[J].电力环境保护, 2005(2): 30-32.

[19]李清, 沈恒根, 聂雪丽, 等.钢铁企业用涤纶滤料的性能试验研究[J].环境工程, 2016, 34(12): 83-87,92.

[20]刘兴成, 沈恒根.不同后整理工艺方法对袋式除尘器滤料过滤性能的影响[J].环境工程学报, 2016, 10(4): 1913-1918.

[21]刘兴成, 沈恒根, 吕维宁, 等.电解铝用袋式除尘器滤料的试验研究[J].环境工程, 2015, 33(11): 67-71,109.

[22]韩雅岚.涤纶针刺滤料的PTFE乳液整理[D].上海:东华大学, 2013.