循环流化床在高循环流率下运行,提升管压降增大,压力波动增大,立管需要较高的料位克服提升管和旋风分离器的逆压差,容易引起立管震动。立管内料位过高会使物料压实,底部物料被吹空,物料太低会导致返料器窜气,使得分离器分离效率减小,造成大量的床料逃逸[1-5]。为了解决上述问题,目前国内外研究主要是提高循环流化床中旋风分离器的分离效率[6-9],但循环流化床运行过程中,难以避免循环系统的压力波动导致的立管内窜气,影响分离器性能[10]。为此中国科学院工程热物理研究所循环流化床实验室开发了两级分离返料循环流化床新流程。

两级分离返料循环流化床,在单级分离返料结构的基础上增加一级分离器和返料器,可以实现系统高循环流率运行条件下,循环燃料的分级分离进入一级和二级循环回路,通过一级返料器混合返回炉膛,不仅减小了一级返料器的返料负荷,也增加了固体燃料的停留时间,提高系统整体的碳转化率和冷煤气效率。上述流程中一级分离器的性能对系统两级物料分配关系具有重要影响。

分离器是循环流化床颗粒循环的关键部件之一,其压降和分离性能直接影响着循环流化床的稳定运行[11]。Yang等[6]研究了旋风分离器入口气速对分离效率和压降的影响规律,得出存在最大分离效率时的入口气速。Xie等[12]通过运用颗粒图像轨迹方法测量循环流化床的循环流率,得出旋风分离器的负压可以表征循环流化床物料的循环和回流,也可以表征炉膛物料的流化状态。Morin等[7]、Couturier等[13]、Fassani等[14]研究了入口固气质量比对旋风分离器分离效率影响规律,得出随着入口固气质量比的增大,旋风分离器分离效率先增大后减小,存在最大分离器效率时的入口固气质量比的结论。惯性分离器是通过气体与颗粒具有不同的惯性力,实现颗粒分离的一种装置[15]。与旋风分离器相比惯性分离器具有运行阻力小、热惯性弱、制造简单的特点[16]。王肖等[17]研究了颗粒密度、流体流速、颗粒粒径等参数对应用于风洞中含尘气流净化的撞击式惯性气固分离器分离性能的影响。王伟等[18]通过对比常规分离器的特点,提出了一种惯性分离器结构设计的理论模型,理论上解决了细物料难以分离的问题。林小鹏等[19]通过试验研究了撞击式气固分离器气流速度、分离部件结构等对分离器阻力特性和分离效率的影响规律。上述研究是针对旋风分离器和惯性分离器的分离性能,对新型一级低效分离器的研究具有一定参考意义。

学者针对循环流化床中出现的气固流动问题进行了研究。循环流化床循环各个部件的压力波动是气速脉动、气固相互作用和颗粒之间团聚效应综合作用的结果[20-21]。Dong等[22]研究得出:随着操作压力的升高,循环流化床系统的循环流率增大,若分离器捕捉的颗粒不能及时地通过返料器返回炉膛底部,在较高的循环流率下循环流化床会出现运行不稳定[12]。刘仁桓等[23]分析了颗粒单循环回路的压力平衡图与循环流化床装置运行状态,得出料腿内高密度移动床是保证流化床正常运行的必要条件。Chen等[24]通过研究循环流化床压力平衡分布发现,系统的压力平衡主要是通过调节第二级料腿中的物料停留量来维持。王月等[25]研究了通过增加一级返料器,实现立管和提升管较小的压力脉动。Rossbach等[26]运用频率为20~100 kHz的声波来增强提升管内颗粒的分散性,减小颗粒的团簇行为和削弱环核现象,使得提升管压力波动减小。上述研究仅得出影响循环流化床运行稳定性的因素和削弱提升管压力脉动的方法,均未对提升管压力波动和返料器压力波动关系进行研究。

1 试验

1.1 装置

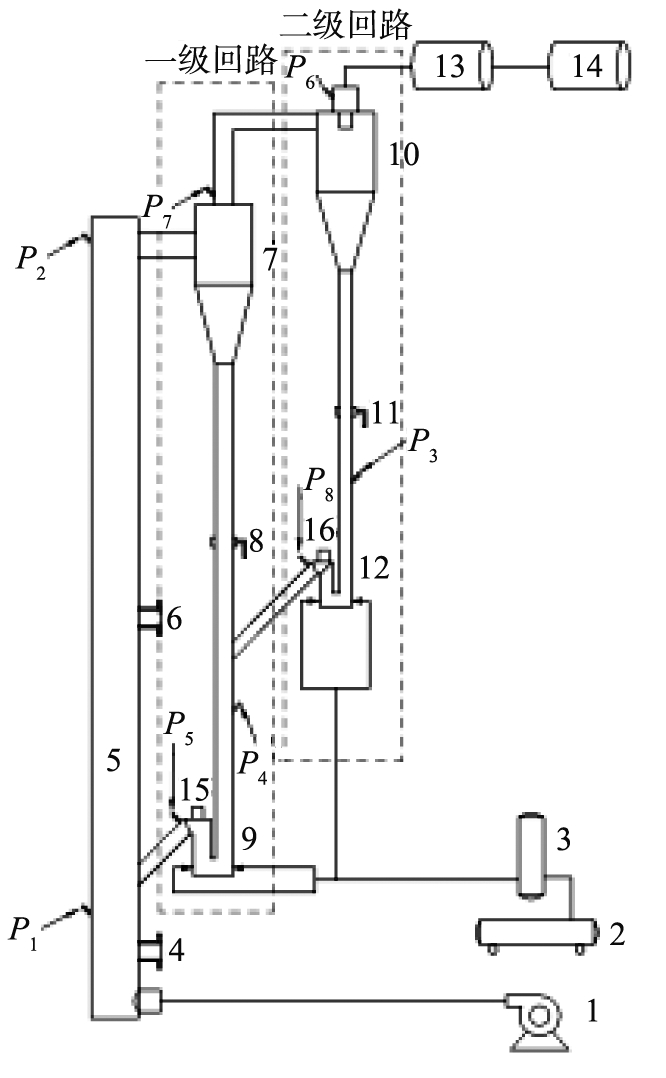

循环流化床冷态试验台示意图如图1所示,试验台可分为炉膛、一级分离返料结构和二级分离返料结构。一级分离返料结构由一级分离器和一级返料器等组成,二级分离返料结构由二级分离器和二级返料器等组成。其中炉膛内径为150 mm,高为3 000 mm。一级分离器为低效分离器,二级分离器为的旋风分离器,筒体直径均为230 mm,筒体高度均为320 mm。一级分离器入口为径向连接筒体,二级旋风分离器入口为切向连接筒体。一级返料器和二级返料器均使用U型返料器,一级返料器下降段和一级立管直径为80 mm,二级立管下降段和二级立管直径为60 mm。一级分离器和二级分离器的试验台使用碳钢材料,其余结构均使用透明亚克力材质,便于观察试验台物料运行情况。

1—一次风机;2—空气压缩机;3—储气罐;4—排料口;5—炉膛;6—加料口;7—一级分离器;8—一级蝶阀;9—一级返料器;10—二级分离器;11—二级蝶阀;12—二级返料器;13—布袋除尘器;14—烟囱;15—一级返料器取样口;16—二级返料器取样口;P1—炉膛底部压力;P2—炉膛顶部压力;P3—一级分离器排气管压力;P4—一级立管稀相区压力;P5—一级返料器出口压力;P6—二级分离器排气管压力;P7—二级立管稀相区压力;P8—二级返料器出口压力。

图1 循环流化床冷态试验台示意图

Fig.1 Schematic diagram of circulating fluidized bed cold test rig

两级分离返料结构的循环流化床床料一级循环回路为:炉膛—一级分离器—一级返料器—炉膛;二级循环回路:炉膛—一级分离器—二级分离器—二级返料器—一级返料器—炉膛。

试验前,通过一级返料器取样口和二级返料器取样口添加床料,至返料器水平段孔口,其余床料通过炉膛加料口加入炉膛内。试验时,开启一次风机,调节流量至设计工况,床料通过一、二级分离器分离后落入返料器下降段,观察一级返料器和二级返料器下降段物料高度,待物料高度超过返料器上升段时,开启返料器松动风和返料风,并调节至设计工况。二级分离器出口废气夹带逃逸的床料经过布袋除尘器后,通过烟囱排出。试验过程中,通过蝶阀测量循环流量,观察记录返料器下降段料位高度。试验结束后,称量除尘器布袋质量,记录、计算布袋质量变化,并对各级返料器内物料进行取样,测量粒径。

1.2 结构和床料

1.2.1 一级分离器结构

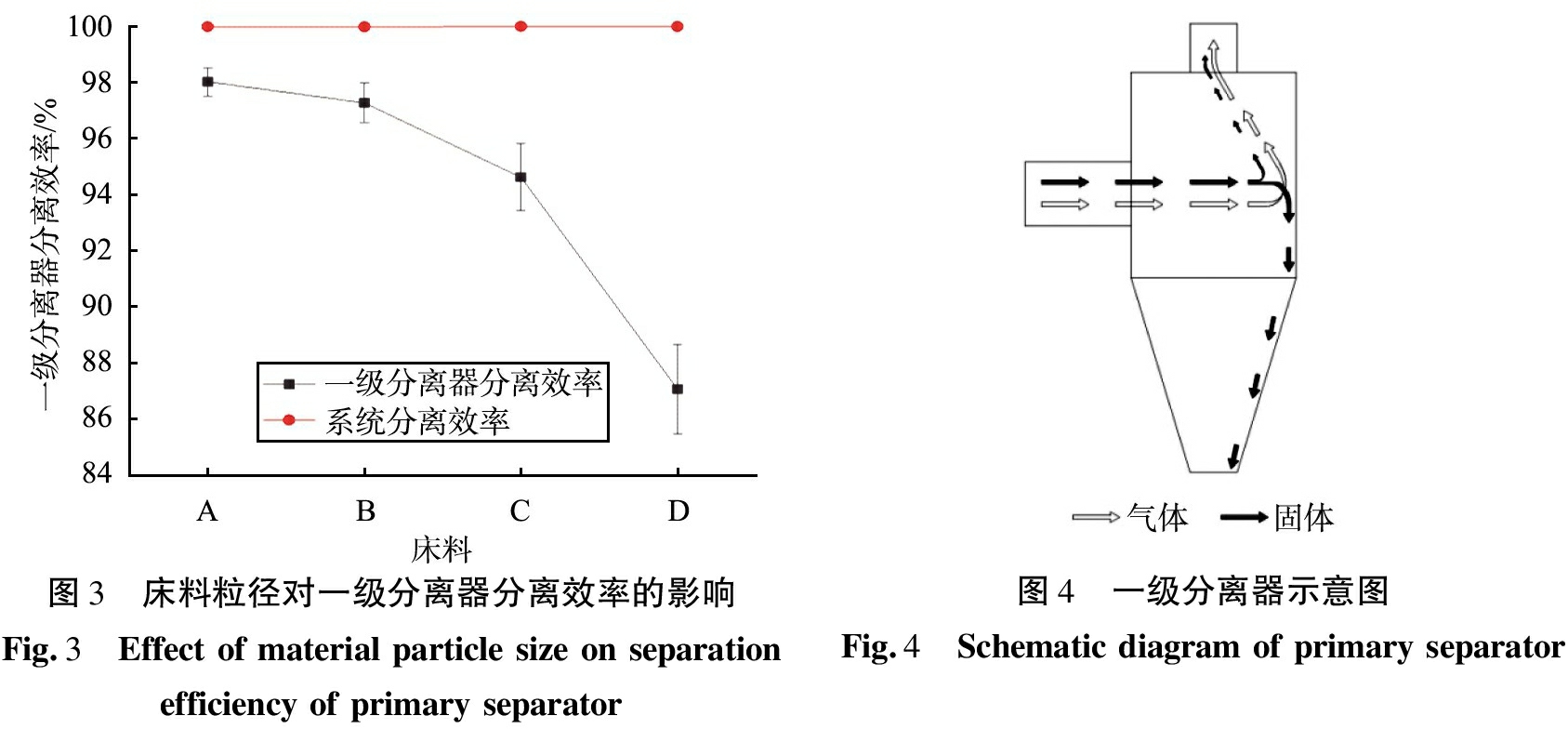

为了研究一级分离器在循环流化床系统运行过程中的分离性能,设计了表1所示的3种不同直径的入口结构。

表1 一级分离器入口结构

Tab.1 Inlet structure of primary separator

结构a结构b结构c入口直径/mm1008173设计风速/(m·s-1)81215

1.2.2 床料选取

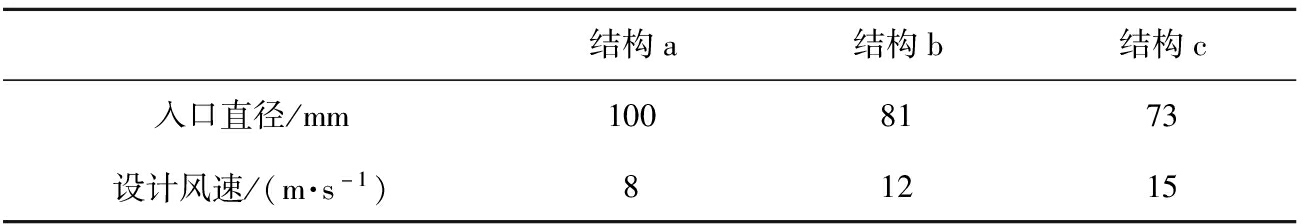

为了研究不同粒径范围的床料在两级分离返料循环流化床中的运行状态,选取如表2所示的4种不同粒径分布的床料,试验循环床料均为石英砂(河北省灵寿县金岸矿产品加工厂),其粒径分布如图2所示。

表2 实验床料

Tab.2 Experimental materials

床料A床料B床料C床料D堆积密度/(kg·m-3)1424.81297.61285.11229.2中位粒径(d50)/μm499.9177.8107.378.1

(a)床料粒径分布(b)床料粒径频率分布图2 实验床料粒径分布Fig.2 Particlesizedistributionofexperimentalmaterial

1.3 方法

1.3.1 循环回路质量流率计算

循环回路质量流率的测量方法是通过蝶阀进行。在试验台稳定运行的工况下,瞬间关闭蝶阀,测量物料堆积一定高度所需时间。为了减小蝶阀的关闭给内部流场带来的影响,蝶阀翻板上开有小孔,并附有纱网,使得气流能过流过蝶阀。循环回路质量流率的计算公式为

Ms=ρshsAsp/t,

(1)

式中:Ms为循环回路质量流率,kg/s;ρs为试验物料的堆积密度,kg/m3;hs为蝶阀料位堆积高度,m;Asp立管截面积,m2;t为料位堆积时间,s。

1.3.2 分离效率计算

分离器的分离效率为分离器捕集的颗粒质量与进入分离器颗粒质量之比。在循环流化床系统中,床料处于循环状态,由于受整个循环系统质量平衡和压力平衡的影响,因此进入分离器器的床料质量处于波动状态。为了更好地衡量分离器在循环回路中的分离效率,本文中运用床料的时均质量流速,计算各级分离器和分离系统的分离效率。

试验数据是通过系统进入稳定运行工况后,通过测量试验台运行1 h布袋收集的物料量、测量一级立管和二级立管的平均质量流率,计算各级分离器捕捉和逃逸的床料质量流速,得出各级分离器和分离器系统的分离效率计算公式。

一级分离器分离效率η1为

(2)

式中:Ms1为一级立管质量流率,kg/s;Ms2为二级立管质量流率,kg/s;Δm为布袋物料收集质量,kg;Δt为运行时间,s。

二级分离器分离效率η2为

(3)

分离器系统分离效率η为

(4)

1.3.3 分离器入口固气质量比计算

运用一级立管质量流率和二级立管质量流率的时均质量流速,计算一级分离器入口固气质量比和二级分离器入口固气质量比。

一级分离器入口固气质量比为

(5)

二级分离器入口固气质量比为

(6)

式中:C1为一级分离器入口固气质量比;C2为二级分离器入口固气质量比;Q为一次风速率,m3/s;ρg为空气密度,kg/m3。

1.3.4 循环回路质量流率比计算

为了定性表达两级分离返料循环流化床物料分配关系,定义循环回路质量流率比:各级循环回路质量流率占系统总循环回路质量流率的百分比。一级循环回路质量流率比,

(7)

二级循环回路质量流率比,

(8)

式中:PC1为一级循环回路质量流率比;PC2为二级循环回路质量流率比。

1.3.5 压差测量

循环流化床压力测点分布见图1,压差测量端口装有金属丝网阻止床料堵塞测压口,压差传感器量程为0~10 kPa,灵敏度为20 Pa/mV,采集频率为10 Hz。试验过程中,待试验工况稳定运行后,开始进行压差测量,采样时间为180 s。

2 结果与讨论

2.1 两级物料分配关系

2.1.1 床料粒径对两级物料分配的影响

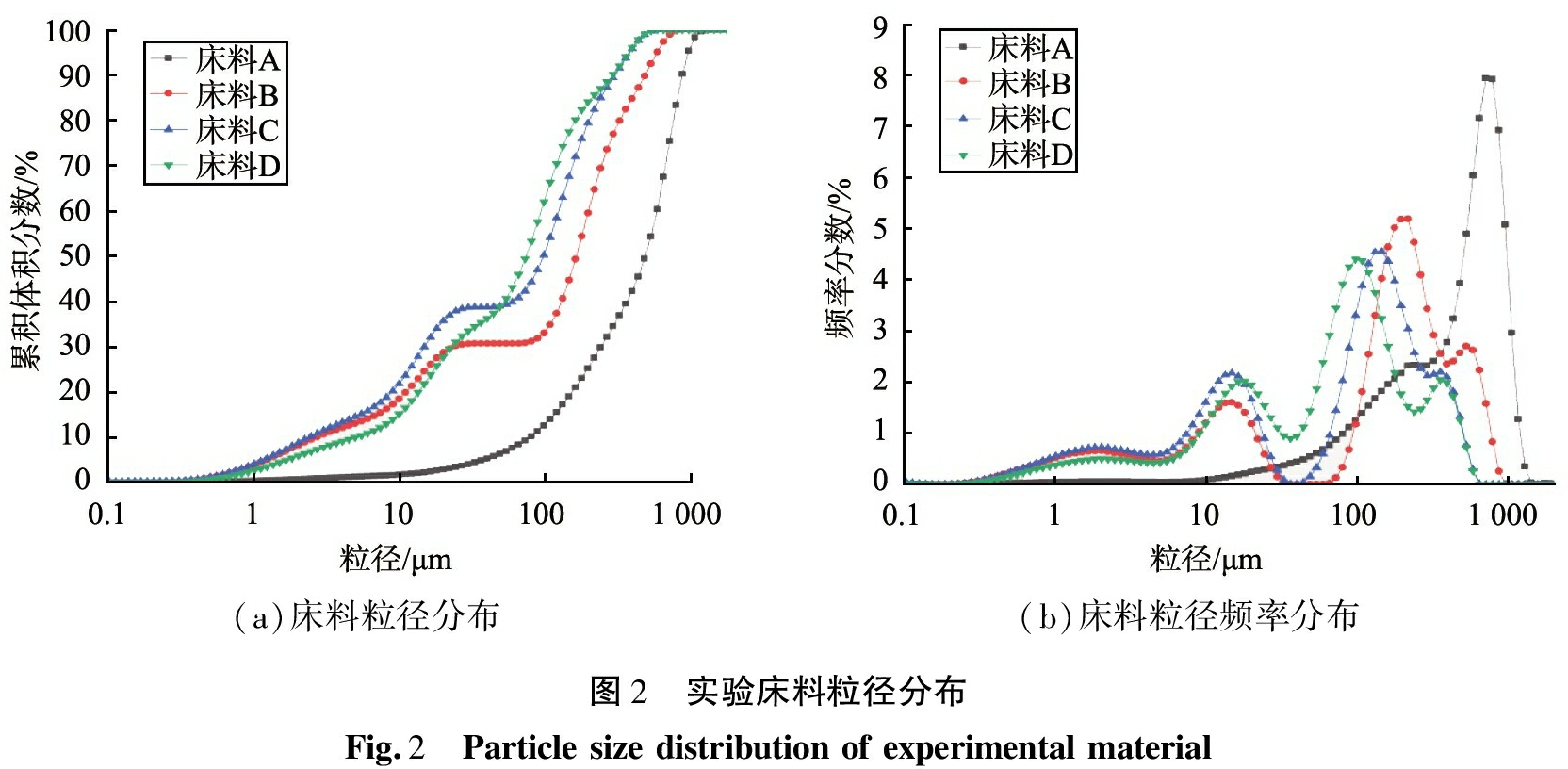

图3所示为床料粒径对一级分离器分离效率的影响规律。在炉膛流化风速为3 m/s,系统运行床料质量为8 kg,系统分离效率维持在大于99.98%的条件下,随着床料中位粒径的减小,一级分离器分离效率从98.02%减小到87.06%。一级分离器入口为径向与分离器筒体中心连接,其分离示意图如图4所示。入口气流载着颗粒进入筒体,大部分颗粒在惯性力的作用下撞击筒体失去能量而被分离,小部分细颗粒因其惯性力较小而被上升气流夹带逃逸。综上,床料中位粒径越小,一级分离器分离效率越低。

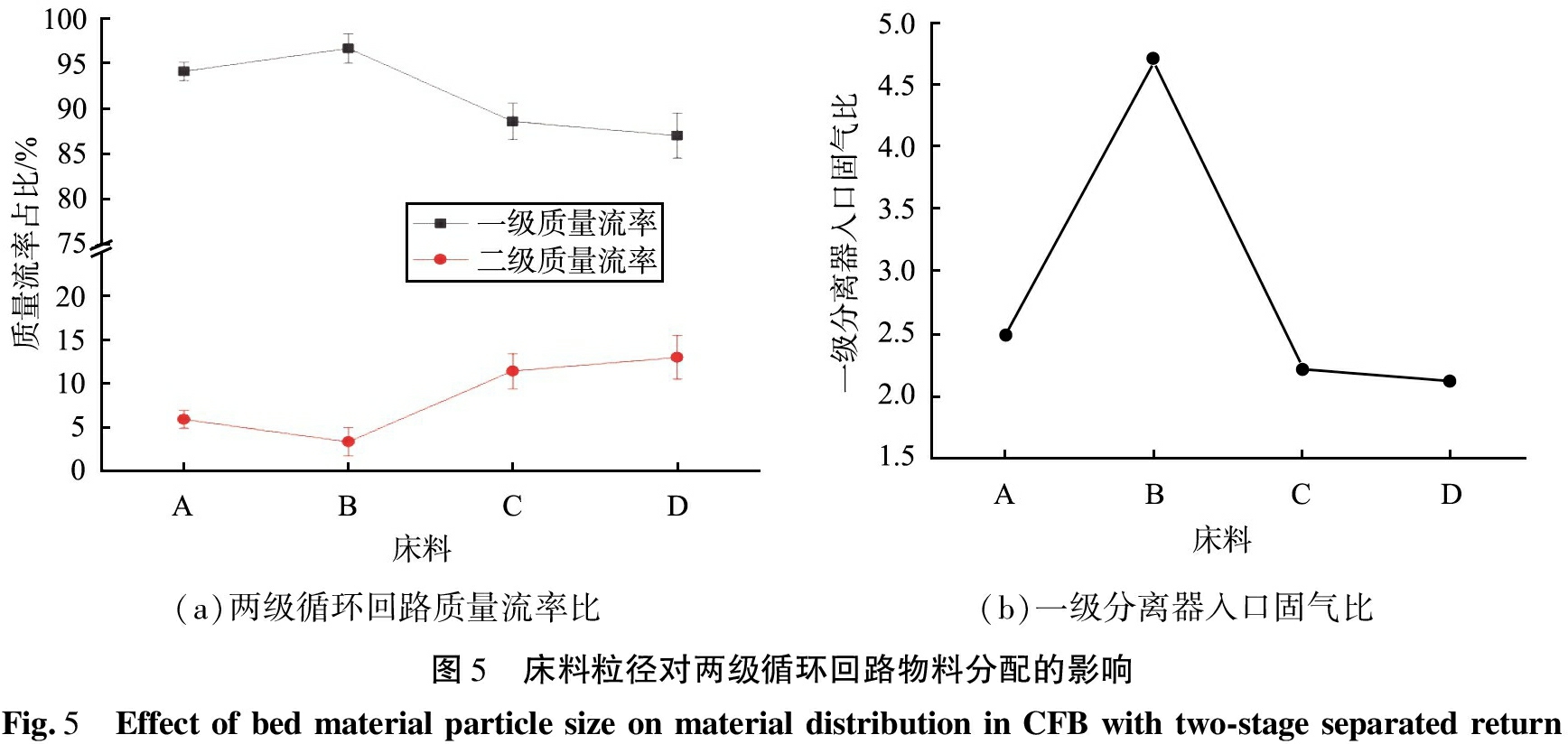

图5所示为床料粒径对两级循环回路物料分配的影响规律。在炉膛流化风速为3 m/s,系统运行床料质量8 kg不变的条件下,随着运行床料中位粒径的减小,在入口固气质量比和床料粒径的综合作用下,一级循环回路质量流率比先增大后减小,二级循环回路质量流率比先减小后增大。在相同的炉膛流化风速条件下,从床料A到床料B,入口固气质量比对一级分离器性能的影响为主导因素。床料B中位粒径小于床料A,流化风对于细颗粒的曳力夹带效应更强[27],流化风夹带更多的细颗粒进入一级分离器,分离器系统循环质量流率增大,一级分离器入口固气质量比增大,分离效率增大,使得床料B一级循环回路质量流率比大于床料A。从床料C到床料D的过程中,床料粒径对一级分离器性能的影响为主导因素,由于一级分离器分离效率随着床料中位粒径的减小,更多的细床料进入二级循环回路,因此二级循环回路质量流率比增大。

图3 床料粒径对一级分离器分离效率的影响Fig.3 Effectofmaterialparticlesizeonseparationefficiencyofprimaryseparator图4 一级分离器示意图Fig.4 Schematicdiagramofprimaryseparator

(a)两级循环回路质量流率比(b)一级分离器入口固气比图5 床料粒径对两级循环回路物料分配的影响Fig.5 EffectofbedmaterialparticlesizeonmaterialdistributioninCFBwithtwo-stageseparatedreturn

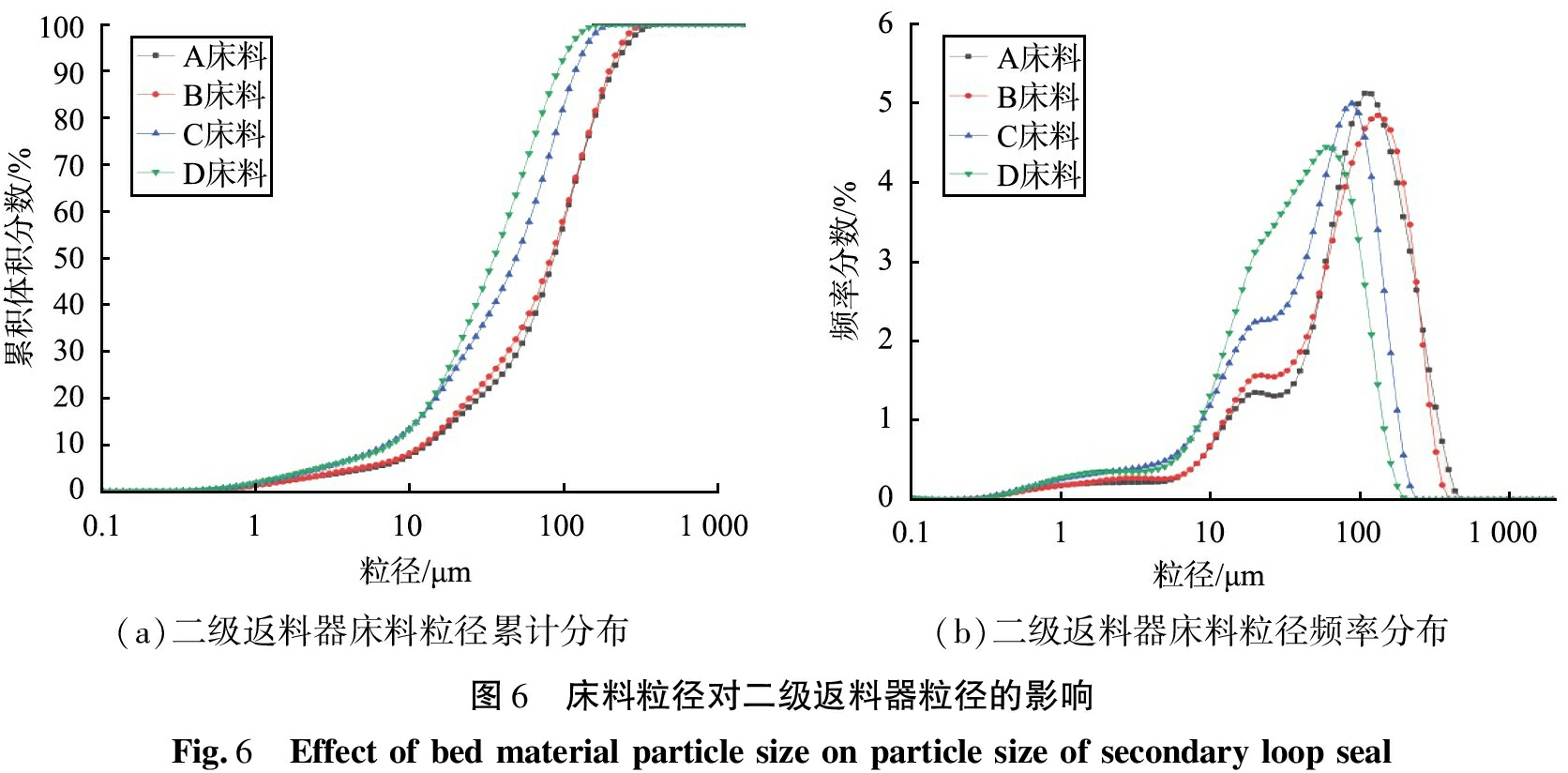

图6所示为床料粒径对二级返料器粒径的影响规律。床料C和床料D二级返料器内中位粒径分别为48、36 μm,Geldart C颗粒体积比分别为35.56%、43.48%,因此当二级返料器内Geldart C类颗粒体积比大于35.56%时,具有较强的黏聚性,难以流化易产生壁面效应[27-28],导致床料C和床料D运行过程中,立管内存积了部分床料,参与系统循环的床料质量减小,一级分离器分离效率减小,一级循环回路质量流率比减小。当床料中位粒径小于107.3 μm,二级返料器内由于床料粒径较小导致返料不畅,影响系统稳定运行。

2.1.2 入口固气质量比对两级物料分配的影响

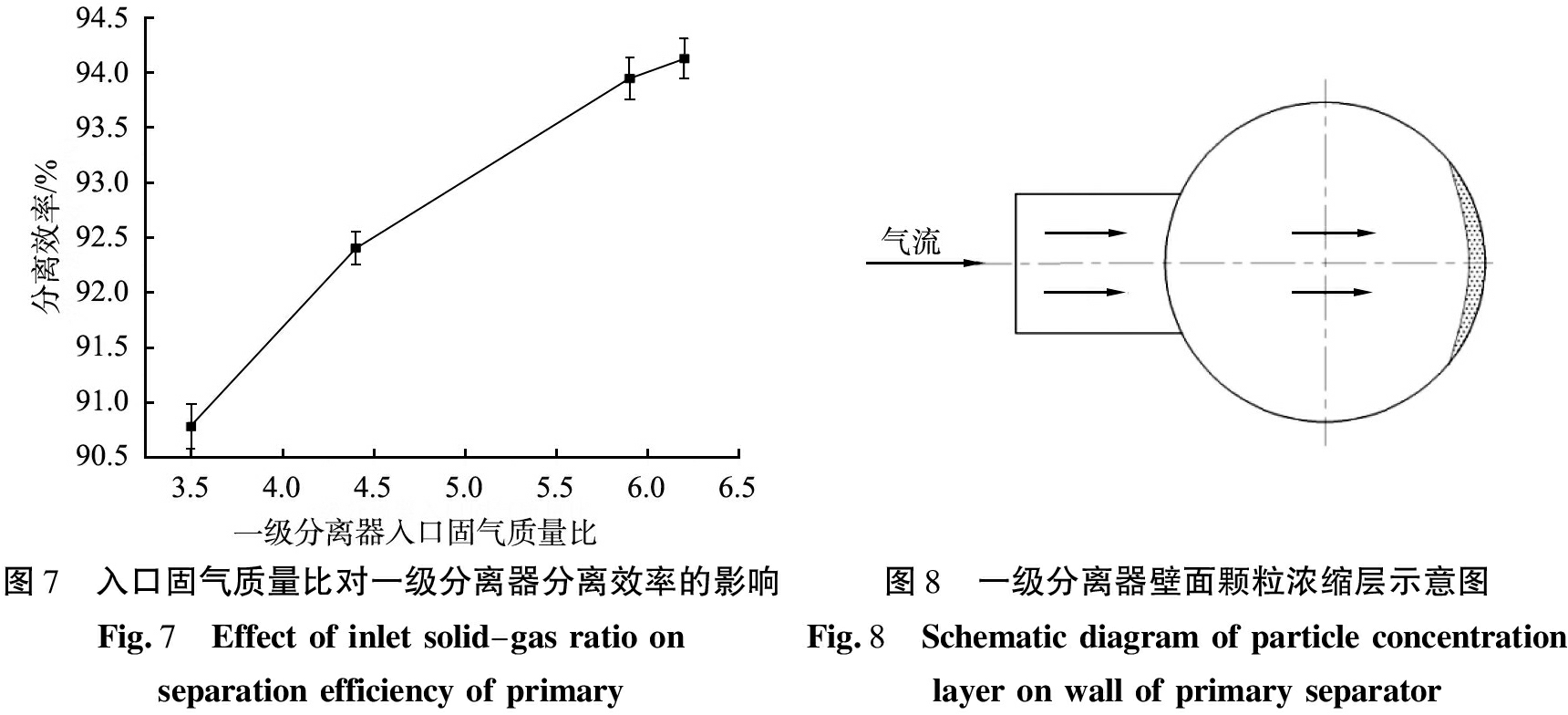

一级分离器为两级分离返料系统的核心部件,一级分离性能直接影响两级回路物料的分配。图7所示为一级分离器入口固气质量比对一级分离器分离效率的影响规律。试验过程中运行床料质量从6 kg增加到9 kg,实现一级分离器入口固气质量比从3.5增大到6.2,分离效率从90.78%增大到94.12%。一级分离器颗粒在撞击筒体壁面处会形成如图8所示的颗粒浓缩层,随着入口固气质量比的增大,颗粒浓缩层含量增大[15],颗粒团聚效应增强,浓缩层内颗粒间碰撞次数增多,分离效率增大。

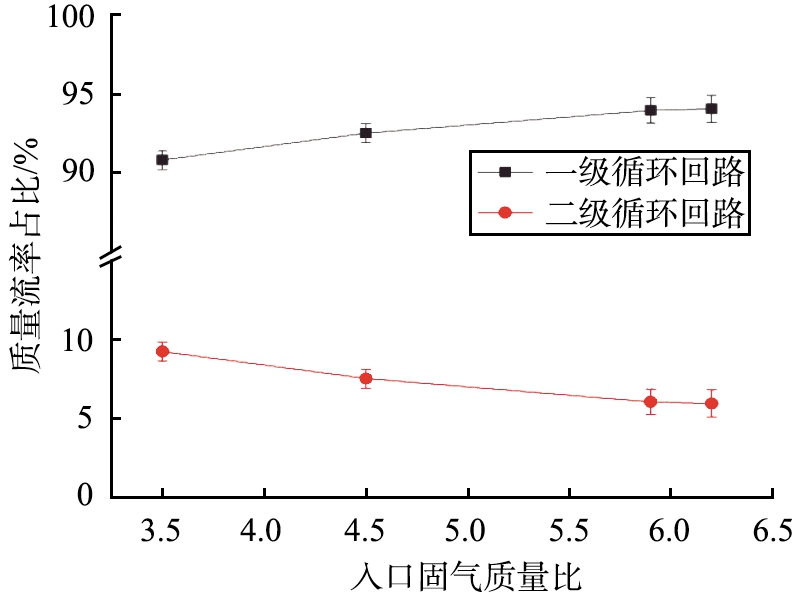

图9所示为两级分离返料循环流化床装置运行状况下,床料为床料B,炉膛流化风速为3.5 m/s,入口固气质量比对两级物料分配的影响规律。入口固气质量比从3.5增大到6.2,一级循环回路质量流率比从90.81%增大到94.04%,增幅为3.23%,二级循环回路质量流率比从9.19%减小到5.96%,降幅为3.23%。随着入口固气质量比的增加,一级循环回路质量流率比增加,循环系统通过增加一级循环回路质量流率来提高系统质量流率。一级分离器入口固气质量比增大,系统循环质量流率增大,一级分离器分离效率增大,故二级循环回路质量流率减小,一级循环回路质量流率比增大。

(a)二级返料器床料粒径累计分布(b)二级返料器床料粒径频率分布图6 床料粒径对二级返料器粒径的影响Fig.6 Effectofbedmaterialparticlesizeonparticlesizeofsecondaryloopseal

图7 入口固气质量比对一级分离器分离效率的影响Fig.7 Effectofinletsolid-gasratioonseparationefficiencyofprimary图8 一级分离器壁面颗粒浓缩层示意图Fig.8 Schematicdiagramofparticleconcentrationlayeronwallofprimaryseparator

图9 入口固气质量比对两级循环回路物料分配的影响

Fig.9 Effect of inlet solid-gas ratio on material distribution in CFB with two-stage separated return

2.1.3 入口风速对两级物料分配的影响

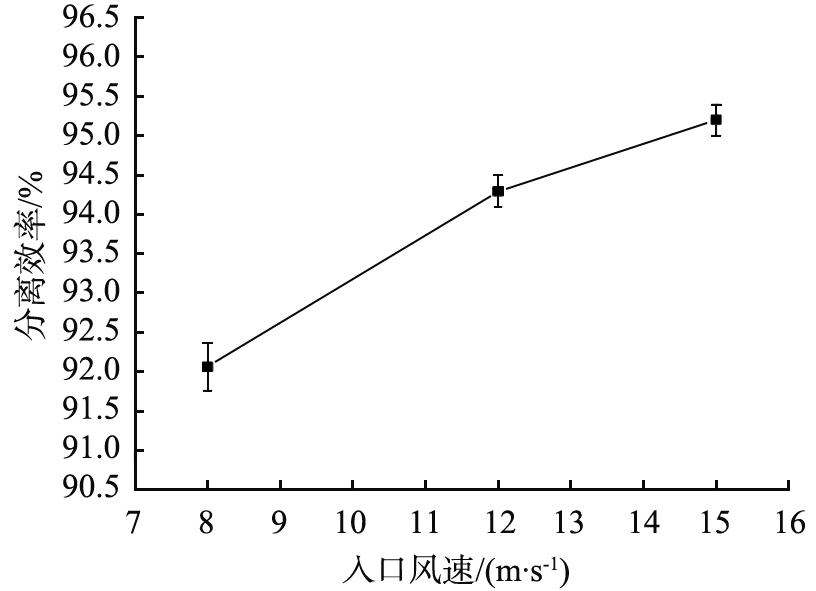

图10所示为入口风速对一级分离器分离效率的影响规律。随着入口风速从8 m/s增大到15 m/s,一级分离器分离效率从92.06%增大到95.20%。入口风速越大,颗粒在一级分离器入口段被气流加速的初始动量越大,颗粒在向上转折的气流内所受的离心加速度越大,而入口总风速率不变,对筒体内平均风速度影响小,筒体内颗粒所受曳力不变,故一级分离器分离效率增大。

图10 入口风速对一级分离器分离效率的影响规律

Fig.10 Influence of inlet gas velocity on separation efficiency of primary separator

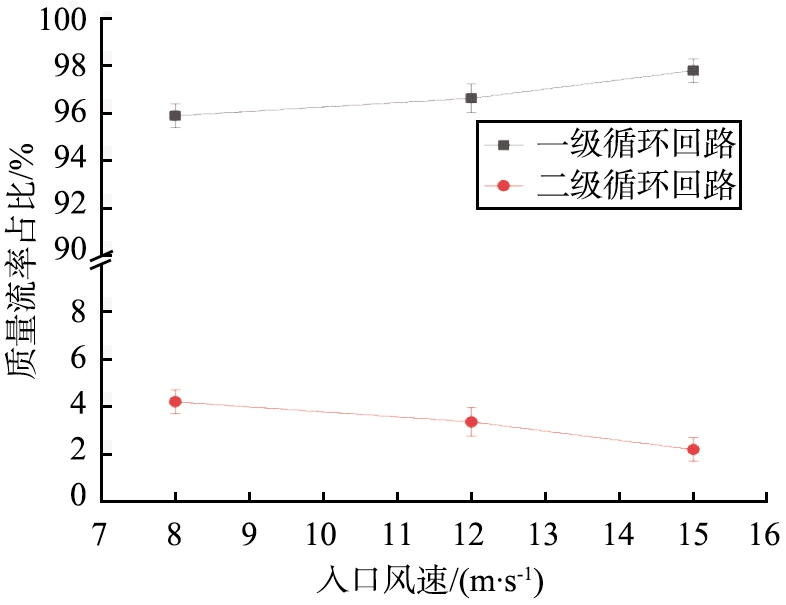

图11所示为固定一级分离器入口风速率为220 m3/h和入口固气质量比为3.5,改变一级分离器入口直径如表1所示a、b、c结构,对应入口风速分别为8、12、15 m/s时的两级分离返料系统的物料分配规律。随着入口风速从8 m/s增大到15 m/s,一级循环回路质量流率比从95.91%增大到97.80%,增幅为1.89%。二级循环回路质量流率比从4.09%减小到2.20%,减幅为1.89%。入口固气质量比恒定时,随着入口风速的增大,一级分离器分离效率增大,床料逃逸到二级循环回路质量流率减小,故二级循环回路质量流率比减小,一级循环回路质量流率比增大。

图11 入口风速对两级循环回路物料分配的影响

Fig.11 Effect of inlet gas velocity on material distribution in CFB with two-stage separated return

2.2 入口固气质量比对二级返料器压力波动的影响

为了考察采用两级分离返料循环流化床,炉膛压力波动对二级循环回路运行稳定性的影响,稳定炉膛流化风速为3.5 m/s,运行床料为床料B,测量了稳定运行过程中炉膛和二级返料器的3 min内压差值。为了定量对比分析入口固气质量比对炉膛和二级返料器运行稳定性的影响规律,计算炉膛和二级返料器压降标准差,其计算公式为

(9)

(10)

式中:δp为压降标准差,kPa;Pi为炉膛或二级返料器第i次采样的压降,kPa;n为压降采样次数,![]() 为压降平均值,kPa。

为压降平均值,kPa。

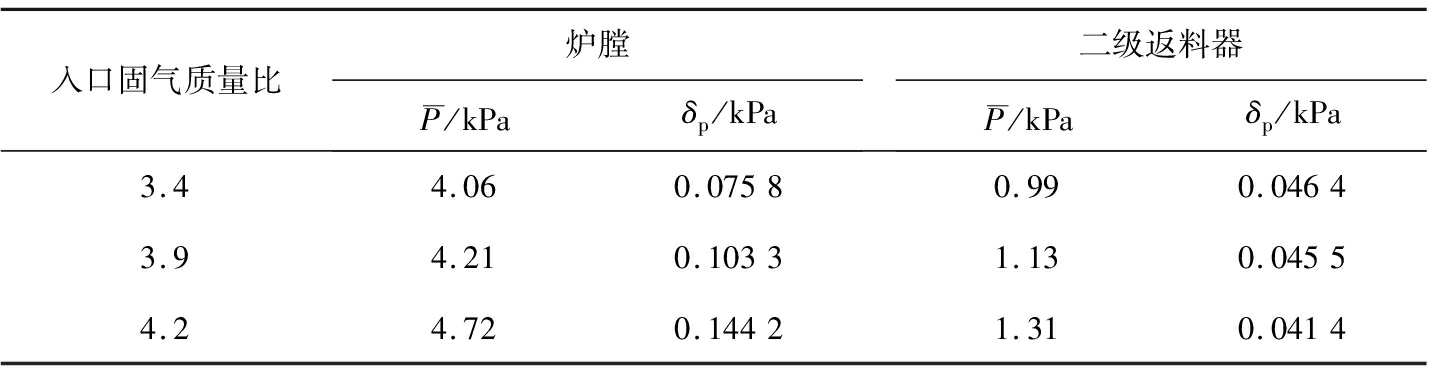

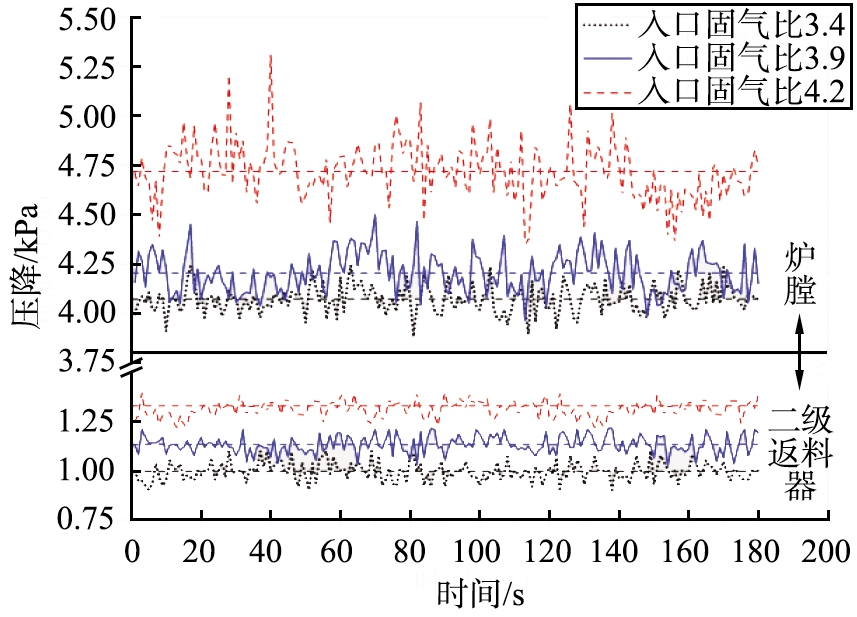

不同入口固气质量比的炉膛和二级返料器压降标准差计算结果如表3所示。

表3 炉膛和二级返料器压降平均值和标准差

Tab.3 Average and standard deviation of pressure drop of riser and secondary loop seal

入口固气质量比炉膛P—/kPaδp/kPa二级返料器P—/kPaδp/kPa3.44.060.07580.990.04643.94.210.10331.130.04554.24.720.14421.310.0414

图12所示为入口固气质量比对炉膛和二级返料器压降的影响规律。由图可知,一级分离器入口固气质量比从3.4增大到4.2,炉膛压降从4.06 kPa增大到4.72 kPa,压降标准差增大,压力波动增大,对应二级返料器压降从0.99 kPa增加到1.31 kPa,压降标准差变化较小,运行较稳定。炉膛的压力波动对二级返料器压力波动影响较小,二级返料器运行稳定,二级循环回路运行稳定。炉膛内的压力波动由低频高幅的不稳定性进料和高频低幅的气泡溃灭时气固两相间相互作用形成,返料器内的压力波动主要是由不稳定排料和下降段气固两相间的相互作用形成[29]。两级分离返料循环流化床系统中二级返料器出口连接一级立管,一级立管内颗粒运动状态为稳定下行的移动床,气固顺流接触气固作用力较小,因此二级返料器排料稳定,压力波动较小。二级返料器低频的压力波动,主要是由二级立管下降段内底部松动风与下行床料之间较强气固逆流相互作用形成。随着入口固气质量比的增大,系统循环流率增加,炉膛进料不稳定性增加,压降标准差增大,而二级循环回路质量流率比减小,二级返料器下降段气固作用减小,一级返料器压力波动增大,因此,一级返料器料封对炉膛的压力波动起到阻尼作用,二级返料器压降压力波动较小,压降标准差维持在0.044 kPa左右。

图12 入口固气质量比对炉膛和二级返料器压降的影响

Fig.12 Effect of inlet solid-gas ratio on pressure drop of riser and secondary loop seal

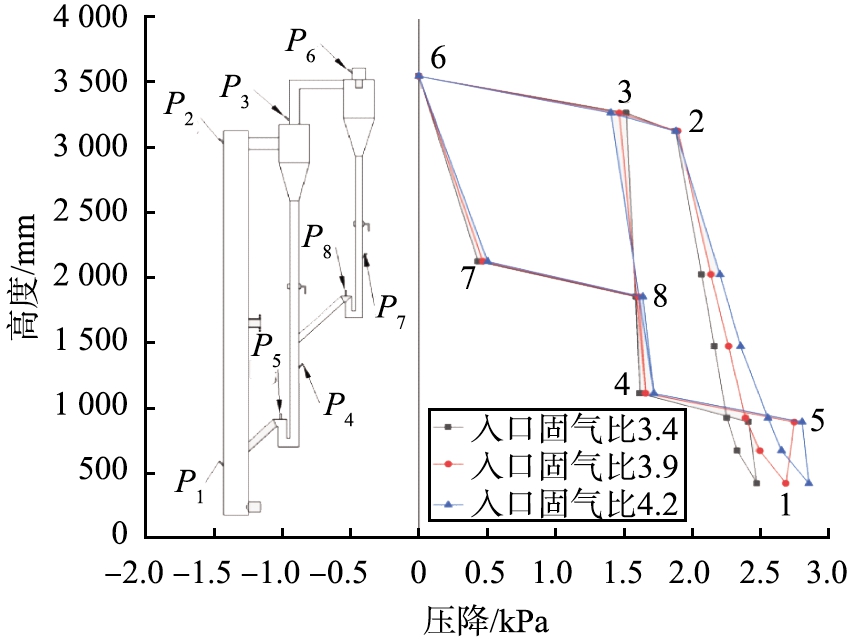

循环流化床系统具有压力自平衡的特性,在较高的系统质量流率下,返料器能够自动调节立管内床料高度和气固滑移速度来维持系统的压力平衡[30]。图13为两级分离返料循环流化床压力平衡曲线,一级循环回路压力平衡公式为

ΔP45=ΔP12+ΔP23,

(11)

式中:ΔP45为一级返料器压降P5-P4,kPa;ΔP12为炉膛压降P1-P2,kPa;ΔP23为一级分离器压降P2-P3,kPa。

二级循环回路压力平衡公式为

ΔP78=ΔP36,

(12)

式中:ΔP78为二级返料器压降P8-P7,kPa;ΔP36为二级分离器压降P3-P6,kPa。

一级返料器平衡炉膛和一级分离器压降,二级返料器平衡二级分离器压降,故一级返料器受炉膛压力波动影响较大,二级返料器对二级分离器和二级循环回路运行稳定性影响较大。运行过程中,若一级返料器若提供逆压差不足以平衡炉膛和一级分离器压降会出现立管窜气现象,由图13可得,一级立管稀相区P4和二级返料器出口处P8的压降小于一级立管稀相区P4和一级分离器排气管P3的压降,一级返料器反窜的气体会进入一级分离器筒体内,影响一级分离器性能,而对二级返料器不产生影响,故随着入口固气质量比的增加,二级返料器压力波动较小,因此,通过一级返料器消减和过滤了炉膛压力的波动,阻止炉膛压力波动传递到二级返料器,两级分离返料循环流化床二级循环回路的运行稳定。

图13 两级分离返料循环流化床压力平衡曲线

Fig.13 Pressure balance curve of circulating fluidized bed with two-stage separated return

3 结论

通过两级分离返料循环流化床冷态试验,研究了不同运行参数对两级物料分配和二级返料器压力波动的影响规律,为循环流化床两级分离返料装置的设计和放大提供基础。

1)随着床料中位粒径从499.9 μm减小至78.1 μm,一级分离器分离效率从97.02%减小至87.06%;在一级分离器入口固气质量比和床料粒径的综合作用下,一级循环回路质量流率比先从94.08%增大至96.63%后减小至87.00%。床料粒径小于107.3 μm,二级循环回路Geldart C类颗粒体积分数大于35.56%,二级立管内物料流化较差,包含较多的细床料,影响循环系统稳定运行。

2)随着一级分离器入口固气比从3.5增大至6.2,一级分离器分离效率从90.78%增大至94.12%,一级循环回路质量流率比从90.8%增大至94.0%。随着一级分离器入口风速从8 m/s增大至15 m/s,一级分离器分离效率从92.06%增大至95.20%,一级循环回路质量流率比从95.9%增大至97.7%。

3)通过两级分离返料,消减了炉膛压降波动对分离器运行的影响。随着炉膛床压增大,一级分离器入口固气质量比增大,炉膛床压波动增大,但二级循环回路压降波动不受影响,压降标准差稳定在0.044 kPa左右。

[1]JIANG H, CHEN H, GAO J, et al.Characterization of gas-solid fluidization in fluidized beds with different particle size distributions by analyzing pressure fluctuations in wind caps[J].Chemical Engineering Journal, 2018, 352(15): 923-939.

[2]KONG H, ZHANG M, DENG B, et al.The mechanism and solving measures for standpipe vibration of the circulating fluidized bed boilers[J].Chemical Engineering Research and Design, 2021, 173: 150-157.

[3]魏耀东, 刘仁桓, 孙国刚.负压差立管内气固流动的不稳定性实验分析[J].过程工程学报, 2003(6): 493-497.

[4]ZHANG J Y, RUDOLPH V.Flow instability in non-fluidized standpipe flow[J].Powder Technology, 1998, 97(2): 109-117.

[5]刘志.立管窜气对旋风分离器分离效率的影响[D].北京: 清华大学, 2015.

[6]YANG J, SUN G, ZHAN M.Prediction of the maximum-efficiency inlet velocity in cyclones[J].Powder Technology, 2015, 286: 124-131.

[7]MORIN M, RAYNAL L, KARRI S B R, et al.Effect of solid loading and inlet aspect ratio on cyclone efficiency and pressure drop: experimental study and CFD simulations[J].Powder Technology, 2021, 377(2): 174-185.

[8]孙国刚, 时铭显.提高旋风分离器捕集细粉效率的技术研究进展[J].现代化工, 2008(7): 64-69.

[9]LIM J H, PARK S I, LEE H J, et al.Performance evaluation of a tangential cyclone separator with additional inlets on the cone section[J].Powder Technology, 2020, 359(1): 118-125.

[10]HUANG Y, ZHANG M, LYU J, et al.Effects of gas leakage on the separation performance of a cyclone:part 1: experimental investigation[J].Chemical Engineering Research and Design, 2018, 136: 900-905.

[11]朱治平.加压循环流化床的实验与模型研究[D].北京: 中国科学院大学, 2008.

[12]XIE H, LIN X, WANG S, et al.Real-time diagnosis of circulation stability for CFB combustion optimization using a novel image trajectory method[J].Fuel, 2021, 305(1): 121-554.

[13]COUTURIER M F, STEVENS D.Capture efficiency of an industrial CFB cyclone[M].Pennsylvania:Circulating Fluidized Bed Technology IV, 1993: 654-659.

[14]FASSANI F L S, GOLDSTEIN L.A study of the effect of high inlet solids loading on a cyclone separator pressure drop and collection efficiency[J].Powder Technology, 2000, 107(1): 60-65.

[15]岑可法, 倪明江, 严建华.气固分离理论及技术[M].杭州: 浙江大学出版社, 1999: 269-270.

[16]BARONE D, LOTH E, SNYDER P.Influence of particle size on inertial particle separator efficiency[J].Powder Technology, 2017, 318: 177-185.

[17]王肖.撞击式气固分离器颗粒运动特性数值模拟和试验研究[D]杭州: 浙江大学, 2017.

[18]王伟, 叶雪平.基于惯性原理的流态化气固分离方法讨论[J].炼油技术与工程, 2016, 46(5): 19-22.

[19]林小鹏, 俞玉玲.新型撞击式气固分离器的冷态优化试验研究[J].山东化工, 2011, 40(1): 42-45.

[20]SUN Z, ZHANG C, ZHU J.Numerical investigations on gas-solid flow in circulating fluidized bed risers using a new cluster-based drag model[J].Particuology, 2021, 63: 9-23.

[21]SAIKIA R, MAHANTA P, DAS H J.Transient hydrodynamics and heat transfer behaviour in a pressurized circulating fluidized bed during abrupt changes in operating pressure[J].International Communications in Heat and Mass Transfer, 2021, 125: 105-296.

[22]DONG P, TU Q, WANG H, et al.Effects of pressure on flow characteristics in a pressurized circulating fluidized bed[J].Particuology, 2021, 59: 16-23.

[23]刘仁桓, 魏耀东, 时铭显.双气路循环流化床压力平衡的实验研究[J].化工机械, 2008, 35(6): 323-326,352.

[24]CHEN H, YANG D, LI H, et al.Study on the overall pressure balance of a downflow circulating fluidized bed system[J].China Particuology, 2006, 4(3): 153-159.

[25]王月, 周祖旭, 朱治平, 等.循环流化床两级返料器冷态试验研究[J].化学工程, 2014, 42(7): 52-56.

[26]ROSSBACH V, PADOIN N, MEIER H F, et al.Influence of ultrasonic waves on the gas-solid flow and the solids dispersion in a CFB riser: numerical and experimental study[J].Powder Technology, 2021, 389: 430-449.

[27]金涌, 祝京旭, 汪展文, 等.流态化工程原理[M].北京: 清华大学出版社, 2001: 36-37.

[28]JIANG Z, FATAH N.New investigation of micro-fluidized bed: the effect of wall roughness and particle size on hydrodynamics regimes[J].Chemical Engineering Journal, 2021, 430(4): 133075.

[29]胡小康, 刘小成, 徐俊, 等.循环流化床提升管内压力脉动特性[J].化工学报, 2010, 61(4): 825-831.

[30]姚宣, 杨石, 晁俊楠, 等.循环流率对循环流化床回路压降影响的实验研究[J].中国电机工程学报, 2010, 30(20): 1-6.