二氧化硅作为粉体材料中的重要一员,随着工业化进程的不断推进,人们对其颗粒形状提出了球化的要求。原因是一方面,球化颗粒具有适当的流动性、低热膨胀系数、高绝缘等特性[1-2];另一方面,球形二氧化硅性能稳定,比表面积大,为多孔结构,可广泛应用于药物载体、生物吸附剂、化妆品、高效液相色谱填料等方面[3-5]。

关于二氧化硅微球的研究已有多年历史,其制备方法也在不断创新[6]。1968年,Stöber等[7]水解正硅酸乙酯(TEOS),并利用其水解缩合反应制备出二氧化硅微球;Chang等[8]在此方法基础上演变出种子生长法,通过种子生长工艺,在氨-水-醇的混合溶液中制备二氧化硅微球。到2003年,Lee等[9]提出聚合诱导胶体团聚(PICA)法,以酸性条件为前提,硅源为硅溶胶或硅酸钠,使尿素与甲醛发生缩聚反应来制备二氧化硅微球。另外还有气相法[10],其反应原理为

SiCl4(g)+2H2+O2![]() SiO2(s)+4HCl(g)。

SiO2(s)+4HCl(g)。

Hu等[11]采用膜乳化法,使用溶胶作为分散相,将位于多孔膜一侧的分散相在压力作用下压入连续相中,从而形成液滴,制得表面褶皱形貌的二氧化硅微球。气体燃烧法多以氢气、乙炔气、天然气等为燃烧气体熔融二氧化硅微粉,经过收缩、冷凝制备二氧化硅微球[2]。喷雾辅助碳化法借助于喷雾干燥,利用九水合硅酸钠与二氧化碳进行反应制备二氧化硅微球[12]。Stöber法和种子生长法多采用TEOS为硅源,其价格昂贵,且本身具有毒性[13],与绿色发展理念不符。PICA法原料利用率低,耗能较大,微球尺寸较小,且用到的甲醛对人体和环境有毒有害;多以四氯化硅作为原料的气相法,其设备及技术要求高,导致生产成本昂贵;膜乳化法需要特殊的生产设备,其中对用于膜乳化的多孔质膜要求极高;气体燃烧法能耗大,且该法需要二氧化硅粉体作为原料,对其粒径要求较高。研究一种既简单方便、绿色环保,又成本低廉、可工业化生产二氧化硅微球的方法就显得尤为重要。

碳化法制备球形二氧化硅是一种新兴的方法,采用二氧化碳与硅酸钠进行反应,相关研究甚少。刘群鸿[14]采用超临界二氧化碳,以连续碳化方式制备出蓬松状二氧化硅;Cai等[15]增加二氧化碳压力使其碳酸化,制备出了二氧化硅产品;胡庆福等[16]制得的高补强的二氧化硅也是在反应过程中沉淀二氧化碳;然而,上述研究制备出的二氧化硅颗粒形貌都不具备球化,无法满足基于球化的功能性研究,且超临界条件对实验条件和成本要求极高,加压方式会加剧实验安全的风险性。Han等[12]利用微反应器,借助喷雾辅助碳化,虽成功制备出了球形度较好的二氧化硅,但原料九水合硅酸钠所含SiO2固含量偏低,直接导致最终产品较少,不利于工业化生产,且二氧化碳从微反应器中上方进料,这不利于原料间的充分反应。

本文中利用自制混合反应器,结合碳化法,利用水玻璃与二氧化碳制备球形规整、分散性较佳、粒度分布窄的多孔二氧化硅微球。考察碳化反应过程中合成温度、硅酸钠流速、硅酸钠浓度、搅拌转速对二氧化硅的球化及其性能的影响,同时探究球化形成的阶段及原因。

1 实验

1.1 试剂与仪器、设备

水玻璃(Na2O·3SiO2,硅酸钠,江西德宏新材料有限公司);二氧化碳(液化空气(昆山)气体科技有限公司);去离子水(实验室自制)。

SP-2000型注射泵(宁波安诺医疗器械科技有限公司);THR20C型离心机(长沙英泰仪器有限公司);HHS-4S型电子恒温不锈钢水浴锅(上海光地仪器设备有限公司);喷雾干燥机(上海鲁绪精工机械设备有限公司);S-4800型场发射扫描电子显微镜(SEM,日本日立公司);ASAP-2460型比表面积孔径测定仪(上海麦克默瑞提克仪器有限公司);LS-230型激光粒度仪(LS,美国贝克曼库尔特公司);JEM-2100透射电子显微镜(TEM,日本电子株式会社)。

1.2 方法

1.2.1 样品制备

样品制备参考文献[12-13,15]进行。配制浓度为0.24 mol/L的水玻璃溶液作为硅源,设置反应器反应温度为50 ℃,转速为150 r/min。以恒定流速0.2 L/min于底部通入CO2气体,其中反应器中烧结网孔径为30 μm。接着通过注射泵以350 mL/h的流速添加水玻璃溶液。不断检测物料反应期间的pH。当pH=8时,即可停止碳化反应。继而,通过持续2 h的85 ℃水浴老化,以及离心、洗涤、分散、喷雾干燥等流程获得最终产物。其中,喷雾干燥时的温度为160 ℃,进料流速为20 mL/min。

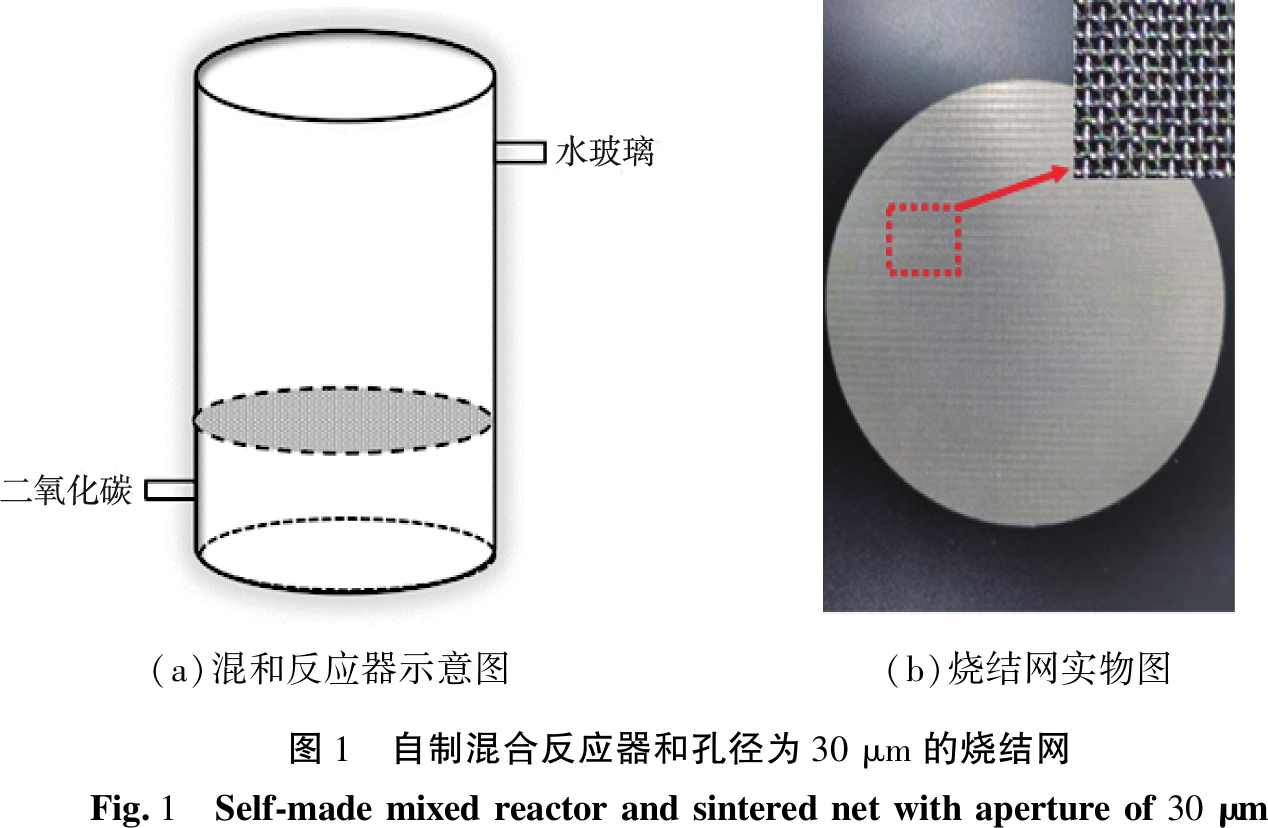

自制混合反应器如图1(a)所示,上部为水玻璃溶液进料口;下部为二氧化碳气体进料口,反应区设有搅拌装置。混合反应器体内设有内腔室,内腔室中水平处设有烧结网,如图1(b)所示。烧结网是该反应器的重要部件,在高效混合和传质效率方面发挥重要作用[17]。

1.2.2 表征

利用SEM观察并比对实验中制备的二氧化硅的形貌、大小及分散状态。利用比表面积孔径测定仪测试二氧化硅微球的比表面积、孔容数值,仪器所用测试方法为氮气吸附法。利用LS分析平均粒径数值及分布情况。利用TEM观察二氧化硅微球颗粒表面具体的微观形貌。

(a)混和反应器示意图(b)烧结网实物图图1 自制混合反应器和孔径为30 μm的烧结网Fig.1 Self-made mixed reactor and sintered net with aperture of 30 μm

2 结果与讨论

2.1 球形二氧化硅的表征

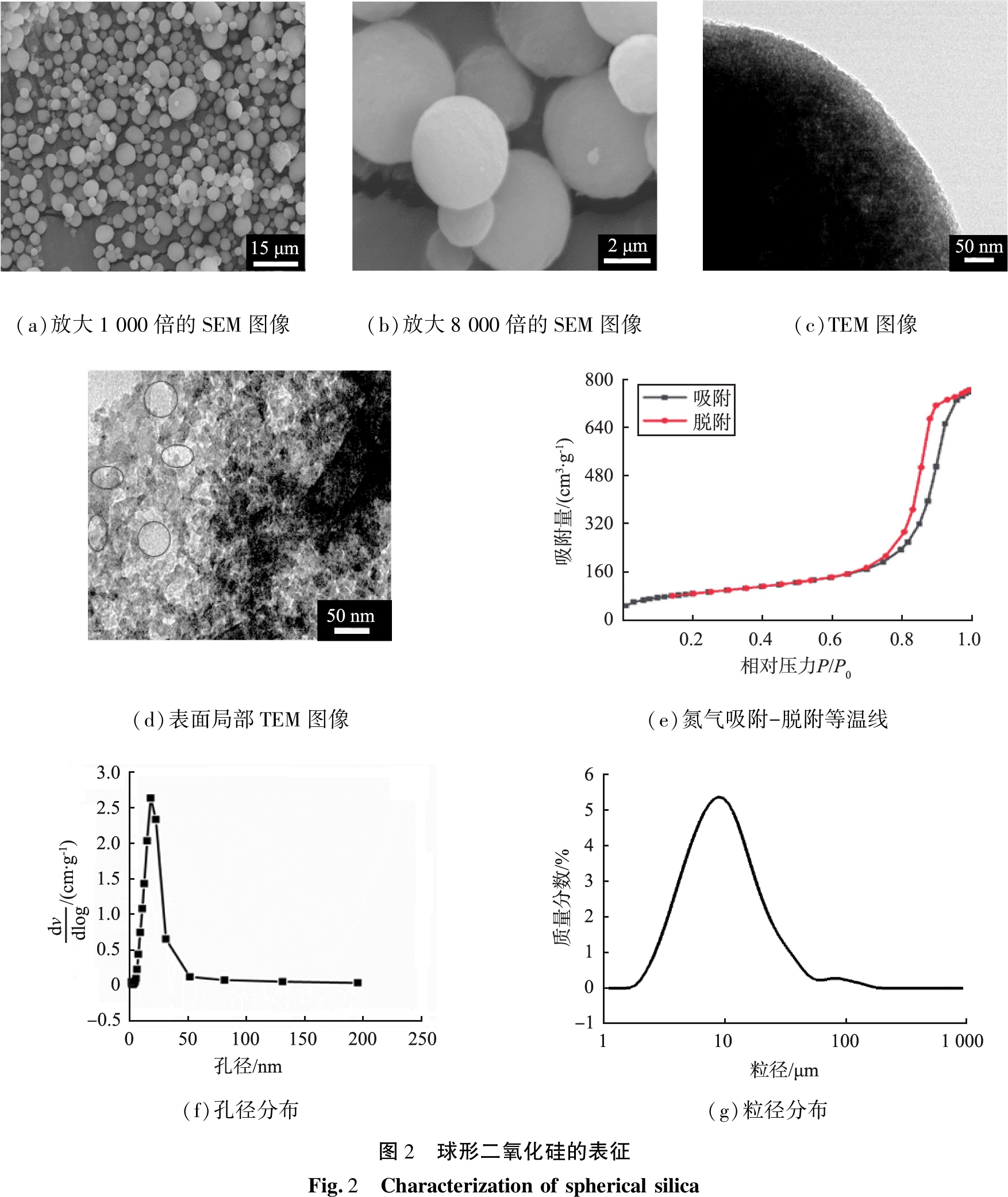

图2所示为球形二氧化硅的SEM、TEM、氮气吸附-脱附等温线、相应的孔径分布及粒径分布表征。由图2(a)、(b)可知,二氧化硅颗粒球形圆整,分散性良好。由图2(c)、(d)可知,颗粒的表面被纳米粒子堆积,表面光滑。由图2(e)可知,氮气吸附-脱附等温线为IV型,且为介孔结构。当吸附平衡压力与吸附气体在该温度下的饱和蒸汽压之比,即P/P0>0.8时,吸附线与脱附线不重合,究其原因为吸附量发生了毛细凝聚现象。P/P0=0.8~1.0时存在吸附滞后现象,相应的孔径分布见图2(f)。由图2(g)可知,所制备的二氧化硅颗粒具有窄的粒径分布,且分散性好。

2.2 合成温度的影响

1)对比表面积、孔容的影响

碳化反应阶段,即硅溶胶的形成阶段对球形二氧化硅形貌、产品性能有重要影响,因此在上述实验的基础上设置各种实验合成参数(见表1),以探究其影响。

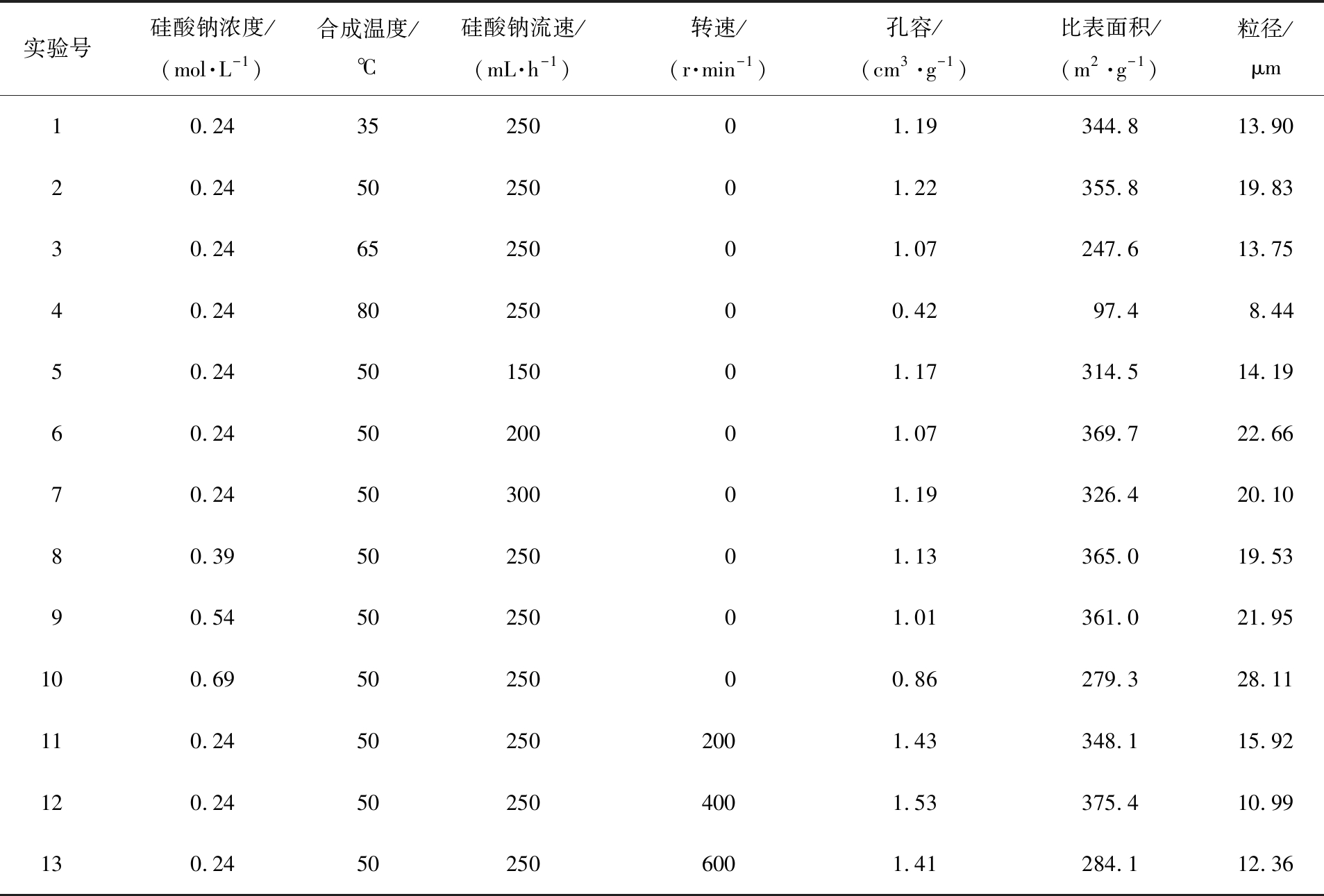

表1 多孔二氧化硅微球的合成参数与测试结果比较

Tab..1 Comparison of synthesis parameters and test results of porous silica microspheres

实验号硅酸钠浓度/(mol·L-1)合成温度/℃硅酸钠流速/(mL·h-1)转速/(r·min-1)孔容/(cm3·g-1)比表面积/(m2·g-1)粒径/μm10.2435250 01.19344.813.9020.2450250 01.22355.819.8330.2465250 01.07247.613.7540.2480250 00.4297.48.4450.2450150 01.17314.514.1960.2450200 01.07369.722.6670.2450300 01.19326.420.1080.3950250 01.13365.019.5390.5450250 01.01361.021.9510 0.6950250 00.86279.328.1111 0.24502502001.43348.115.9212 0.24502504001.53375.410.9913 0.24502506001.41284.112.36

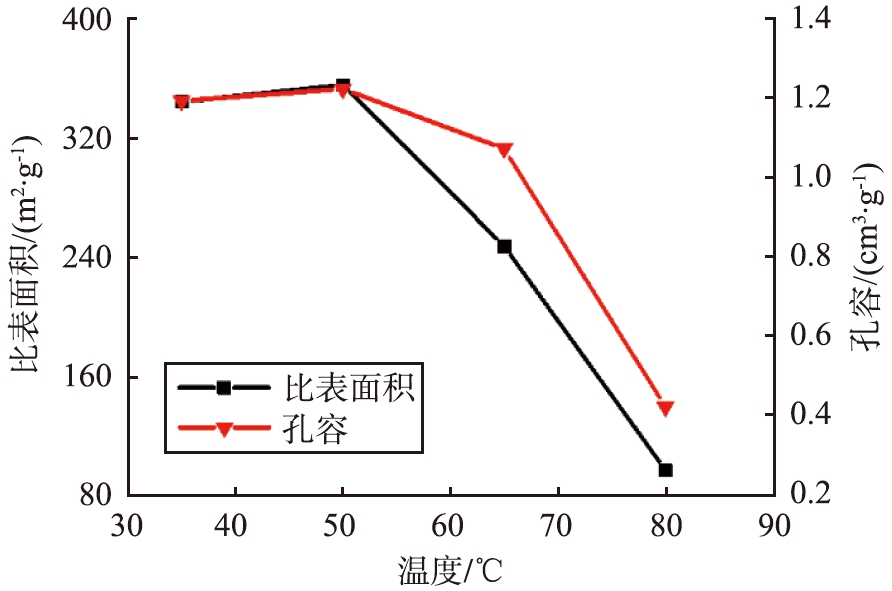

图3所示为合成温度对二氧化硅微球比表面积和孔容的影响。由图可知,比表面积和孔容均随温度先增大而后减小。温度逐渐升高会加速初级粒子的运动并缩短胶凝时间,初始颗粒进行随机堆积,比表面积较大。反应温度过高时,二氧化硅颗粒凝并过快,其内部之间会变得更加紧实,从而造成比表面积减小。孔容最初增大的原因是,当碳化反应形成硅溶胶时,胶团的稳定性较好,孔隙的增加使其孔容增大。温度高于50 ℃时,孔容减小,在80 ℃时,孔容减至最小值。其原因是粒子的表面活性能随温度升高而增加,聚集速率增加后初始颗粒增长较快,但80 ℃时粒子的塌陷会在二氧化硅内部结构中出现,这增加了颗粒之间的连接,使孔容减至最小值[18]。

图3 合成温度对二氧化硅微球比表面积和孔容的影响

Fig.3 Effect of synthesis temperature on specific surface area and pore volume of silica microspheres

2)对球化的影响

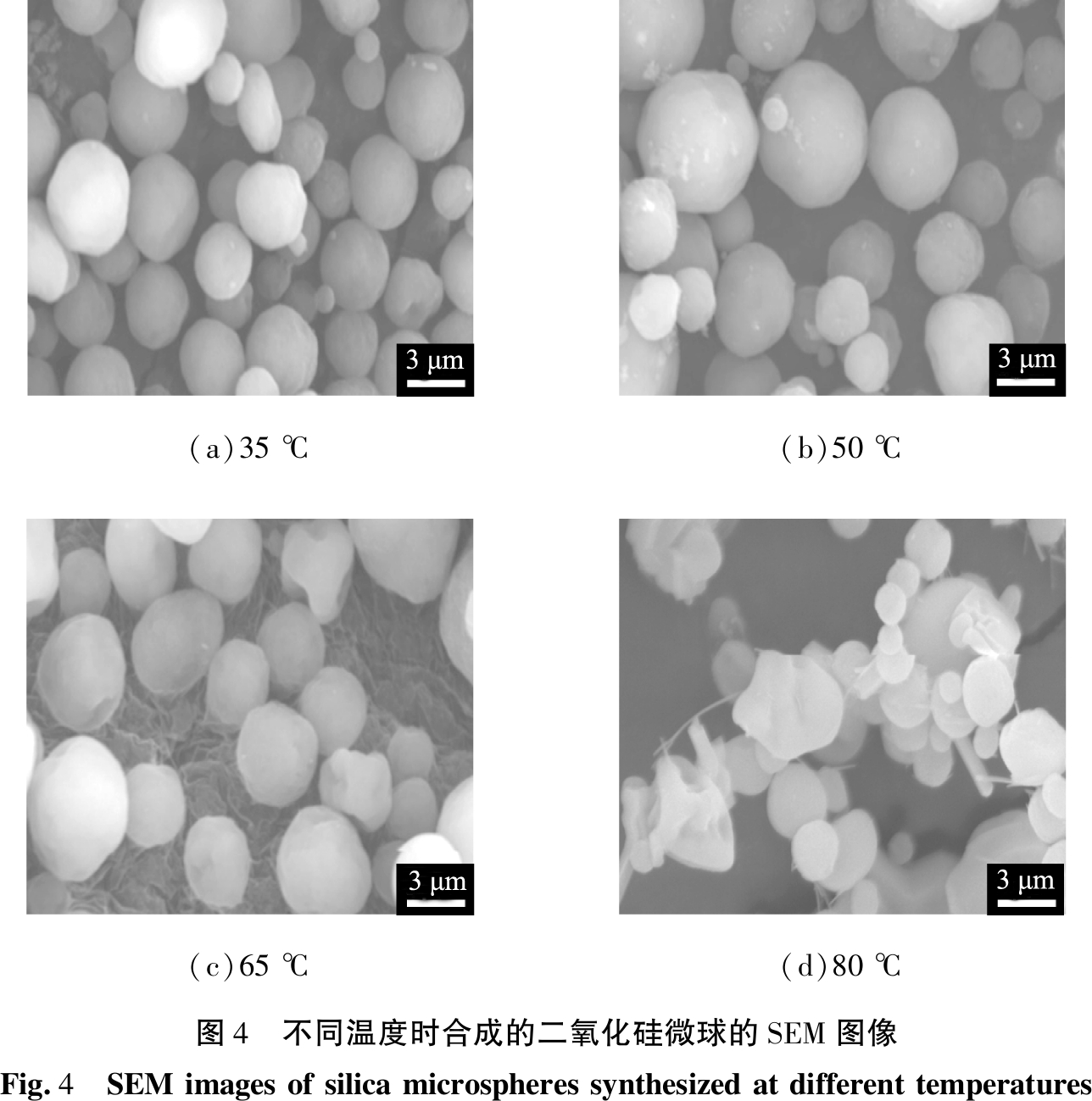

图4为不同温度时合成的二氧化硅微球的SEM图像。由图4(a)、(b)可知,35、50 ℃对应的球形表面形态较为光滑,原因为较高的反应温度会降低系统的过饱和度,而过饱和度较低对其颗粒生长有益[12]。之后球形表面出现褶皱,部分颗粒出现塌陷,见图4(c)。80 ℃时颗粒之间团聚,见图4(d)。原因是温度过高加速了二氧化硅颗粒间的团聚,粒子在生长阶段变得不稳定。

(a)放大1 000倍的SEM图像(b)放大8 000倍的SEM图像(c)TEM图像(d)表面局部TEM图像(e)氮气吸附-脱附等温线(f)孔径分布(g)粒径分布图2 球形二氧化硅的表征Fig.2 Characterization of spherical silica

3)对粒径的影响

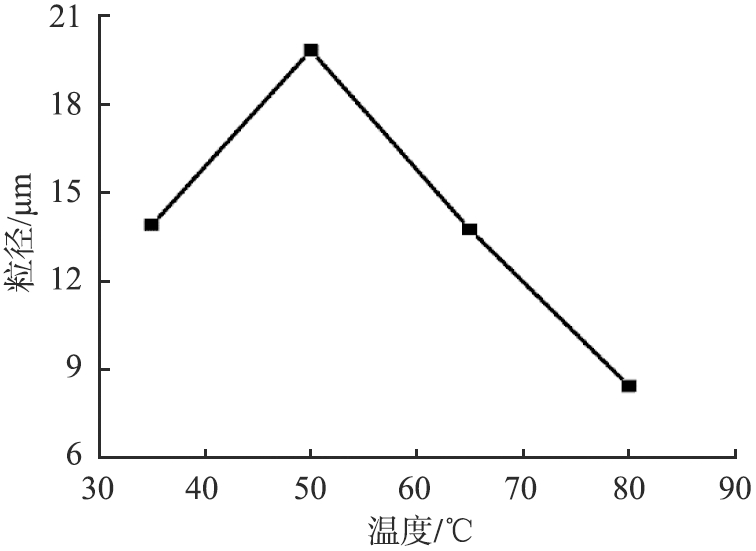

图5所示为合成温度对二氧化硅微球粒径的影响。由图可知,二氧化硅颗粒的粒径随温度升高呈现出先增大后减小的趋势。原因是反应温度升高,二氧化碳气体分子间运动加剧,碰撞概率增大,且从烧结网底部冒出气泡的尺寸也随之增加。自制混合反应器内传质效率降低,过饱和度因而降低。随后产生的硅酸盐倾向于沉积在已生成的二氧化硅颗粒上,因而颗粒的粒径会增大,但是温度过高,会加快二氧化硅颗粒之间的凝并,从而导致在反应容器内形成硅凝胶,使硅凝胶结构均一度降低,孔道收缩,粒径减小。

图5 合成温度对二氧化硅微球粒径的影响

Fig.5 Effect of synthesis temperature on particle size of silica microspheres

2.3 硅酸钠流速的影响

1)对比表面积、孔容的影响

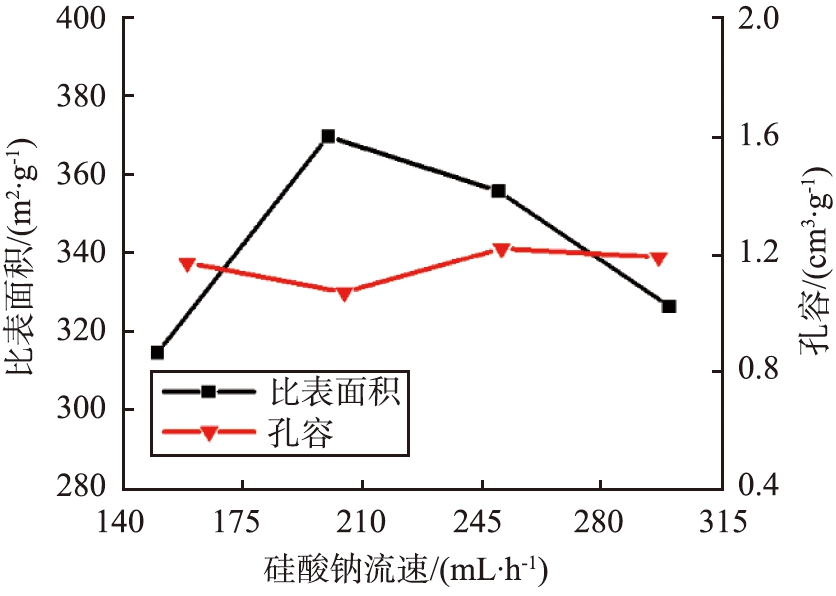

图6所示为硅酸钠流速对二氧化硅微球比表面积和孔容的影响。由图可知,硅酸钠流速增大时,比表面积先增大后减小,而孔容基本维持在1.2 cm3/g附近。比表面积先增大的原因为硅酸钠溶液流速较小时,反应体系内硅酸钠含量较少,pH相对较小,则溶液的OH-较少,这降低了寡聚体连接点,导致较小的初始颗粒。比表面积而后减小的原因是pH随硅酸钠流速增大而变大,寡聚体连接点增加,导致初始颗粒变大。系统pH的增大是有极限的,这归因于系统过饱和度。

图6 硅酸钠流速对二氧化硅微球比表面积和孔容的影响

Fig.6 Effect of sodium silicate flow rate on specific surface area and pore volume of silica microspheres

2)对球化的影响

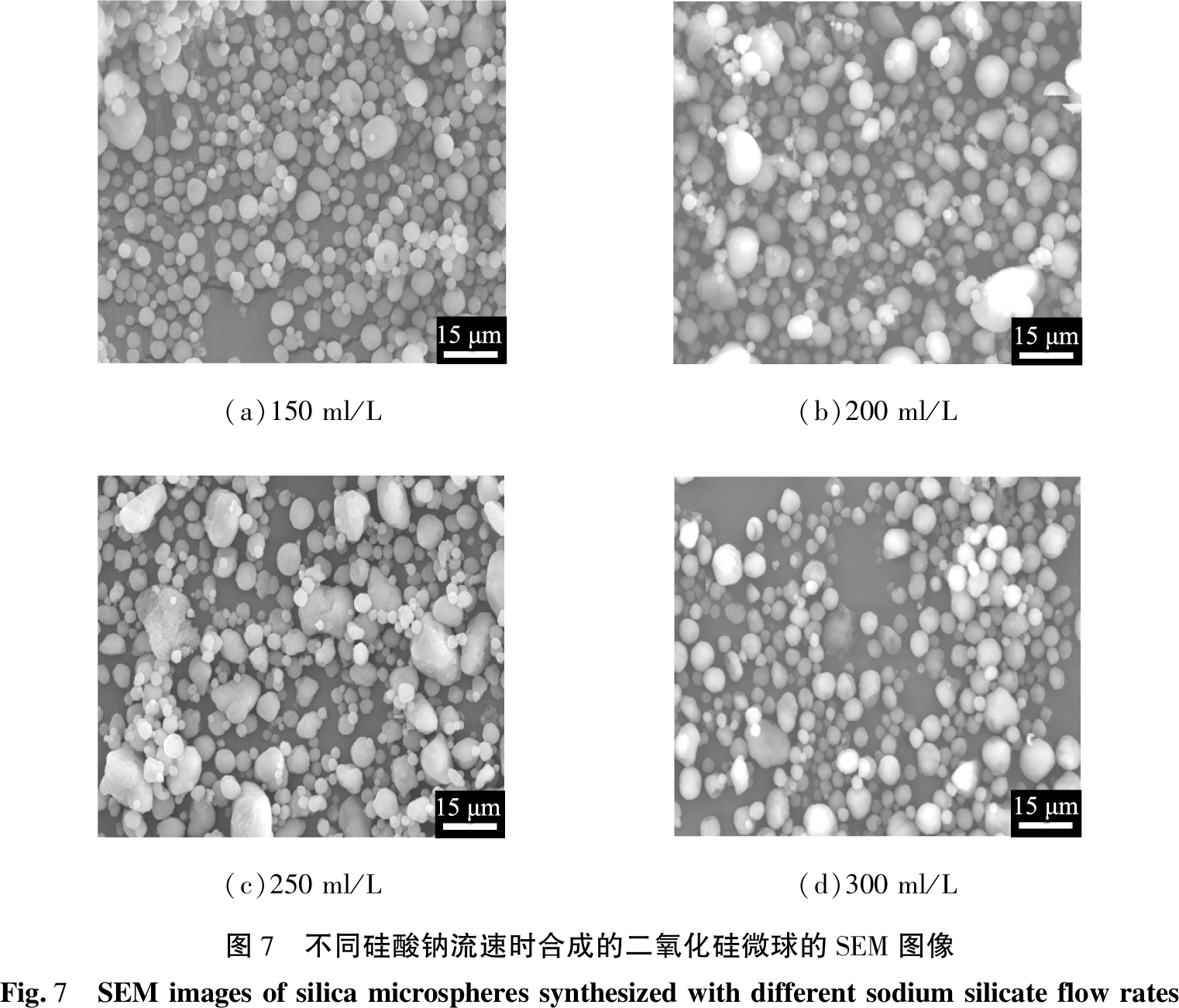

图7为不同硅酸钠流速时合成的二氧化硅微球的SEM图像。由图7(a)可知,当硅酸钠流速为150 mL/h时,二氧化硅球化和粒径分布较佳。而后增大硅酸钠流速时会出现一些聚集块,如图7(b)、(d)所示。推测原因为流速增大过快会使反应体系的pH不断增大至饱和状态,二氧化碳气体流速不变,硅酸钠不能与其充分进行反应。

(a)35 ℃(b)50 ℃(c)65 ℃(d)80 ℃图4 不同温度时合成的二氧化硅微球的SEM图像Fig.4 SEM images of silica microspheres synthesized at different temperatures

(a)150 ml/L(b)200 ml/L(c)250 ml/L(d)300 ml/L图7 不同硅酸钠流速时合成的二氧化硅微球的SEM图像Fig.7 SEM images of silica microspheres synthesized with different sodium silicate flow rates

3)对粒径的影响

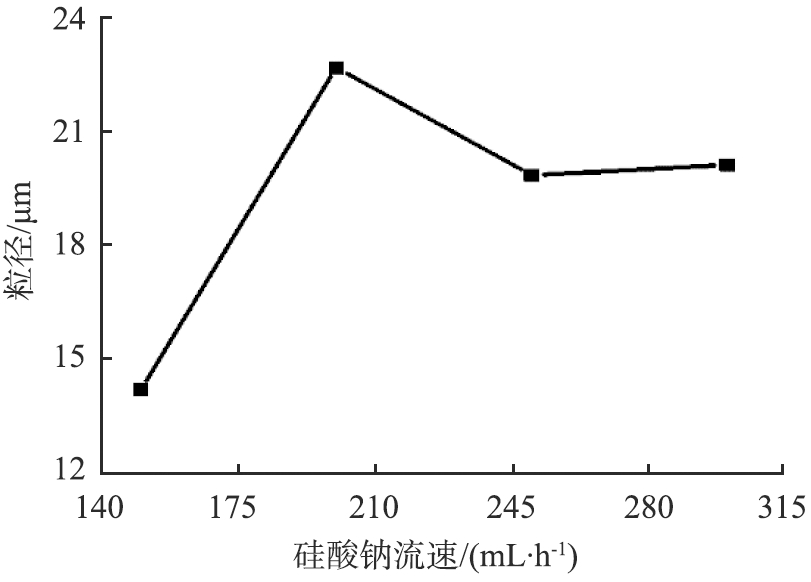

图8所示为硅酸钠流速对二氧化硅微球粒径的影响。由图可知,硅酸钠流速增大时,二氧化硅微球的粒径先增大后减小。硅酸钠流速较小时,反应器内的硅酸钠含量少,影响二氧化硅颗粒的成核率,二氧化硅颗粒结合较多的水以生长为主,会造成一定的团聚,因此粒径变大。硅酸钠流速逐渐增大时,其液滴尺寸会变小,表面传质会变大,对混合效果有益[19],但过度增大流速时,反应体系的pH不断增大至饱和状态,二氧化碳气体不能均匀地与硅酸钠进行充分反应。

图8 硅酸钠流速对二氧化硅微球粒径的影响

Fig.8 Effect of sodium silicate flow rate on particle size of silica microspheres

2.4 硅酸钠浓度的影响

1)对比表面积、孔容的影响

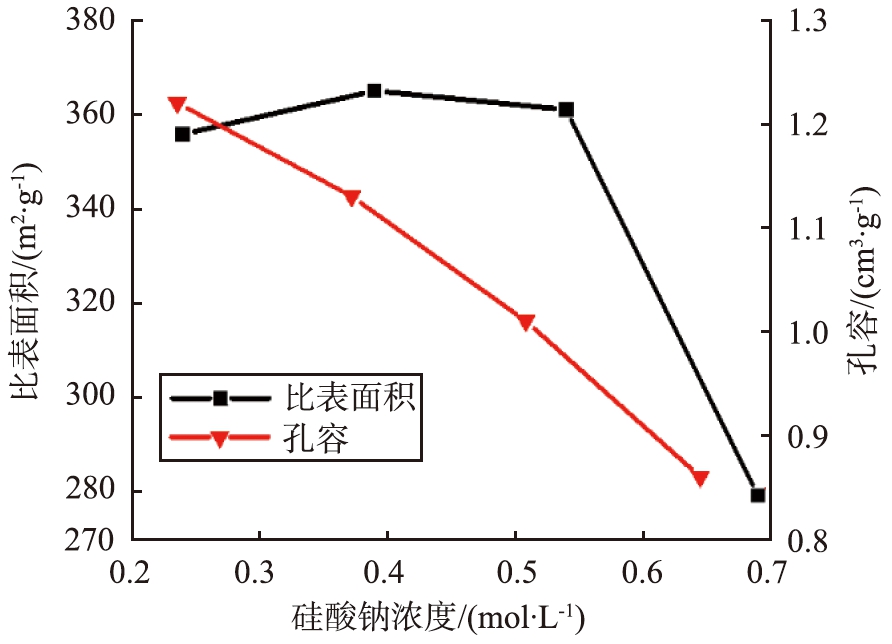

图9所示为硅酸钠浓度对二氧化硅微球比表面积和孔容的影响。由图可知,当硅酸钠浓度增大时,比表面积先增大后减小,而孔容则不断减小。比表面积的增大与硅溶胶生长速度有关,当硅酸钠浓度增大以达到适宜的沉淀生长速度时,硅溶胶生长会加快,但继续增大时,反应系统内的溶胶微粒无法较好地分散,随即产生团聚现象,造成比表面积减小[20]。对于孔容,硅酸钠浓度不断增大时,溶液黏度变大,凝胶堵塞现象出现,过饱和度继续增加,在后续老化过程中,颗粒之间的连接点增多。当颗粒长大时,会出现部分大孔,因此孔容会减小。

图9 硅酸钠浓度对二氧化硅微球比表面积和孔容的影响

Fig.9 Effect of sodium silicate concentration on specific surface area and pore volume of silica microspheres

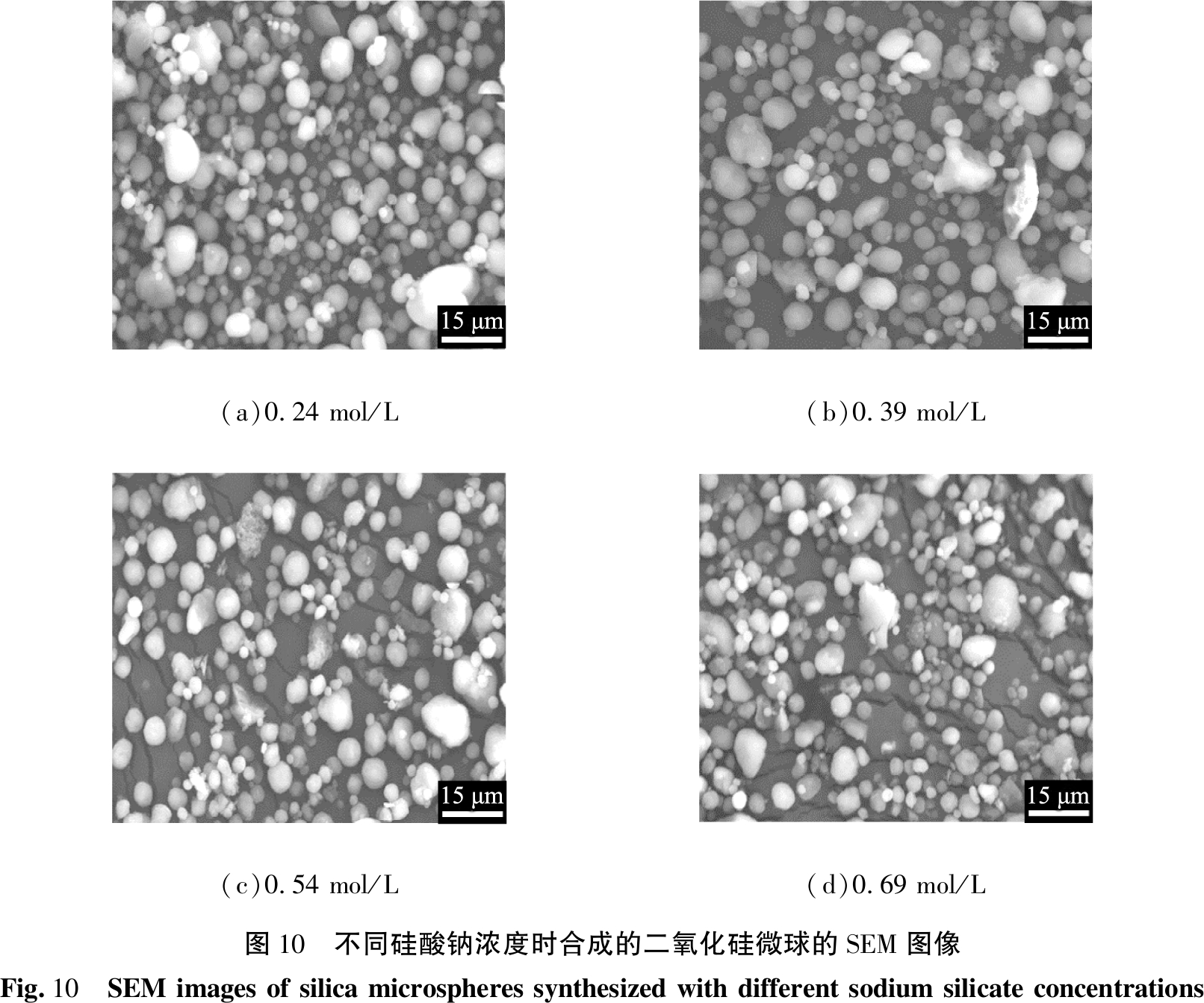

2)对球化的影响

图10所示为硅酸钠浓度时合成的二氧化硅微球的SEM图像。由图可知,硅酸钠浓度为0.24~0.69 mol/L时均可制备出二氧化硅微球,因此较大浓度对量化生产二氧化硅微球提供有力支撑。其中球化较佳时,硅酸钠浓度为0.24 mol/L,然而,硅酸钠浓度不能过大,原因是过大的硅酸钠浓度会导致物料在反应容器内短时间形成硅凝胶,不利于反应的进行;且过大的硅酸钠浓度会使二氧化硅快速缩合[12],无法制备出球形二氧化硅。

(a)0.24 mol/L(b)0.39 mol/L(c)0.54 mol/L(d)0.69 mol/L图10 不同硅酸钠浓度时合成的二氧化硅微球的SEM图像Fig.10 SEM images of silica microspheres synthesized with different sodium silicate concentrations

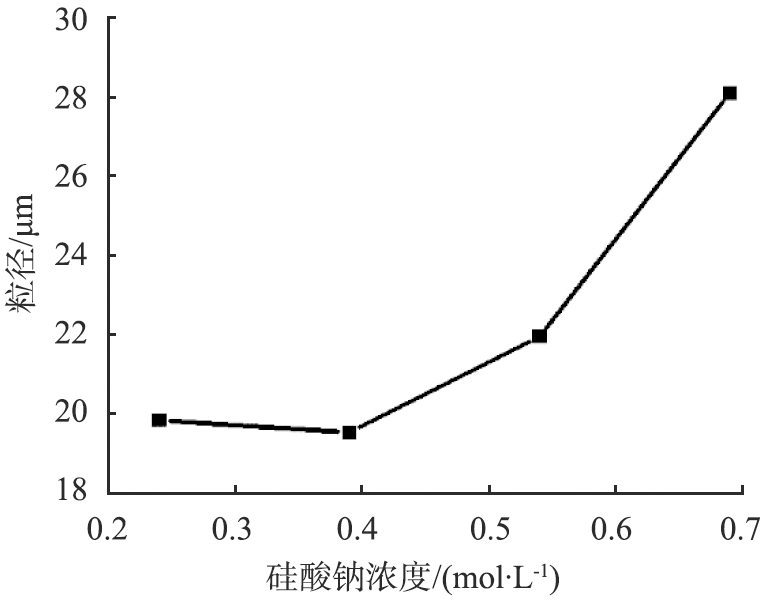

3)对粒径的影响

图11所示为硅酸钠浓度对二氧化硅微球粒径的影响。由图可知,粒径随硅酸钠浓度的增加而增加。原因如下:硅酸钠浓度较小时,反应器内含有少量的硅酸单体,晶核之间聚合变慢,导致粒径变小;当硅酸钠浓度较大时,粒径因反应器内所含有的硅酸单体增多而变大,但是硅酸钠浓度也不能过大,否则会在反应体系中短时间内形成硅凝胶,最终无法制备出球形二氧化硅。

图11 硅酸钠浓度对二氧化硅微球粒径的影响

Fig.11 Effect of sodium silicate concentration on particle size of silica microspheres

2.5 搅拌转速的影响

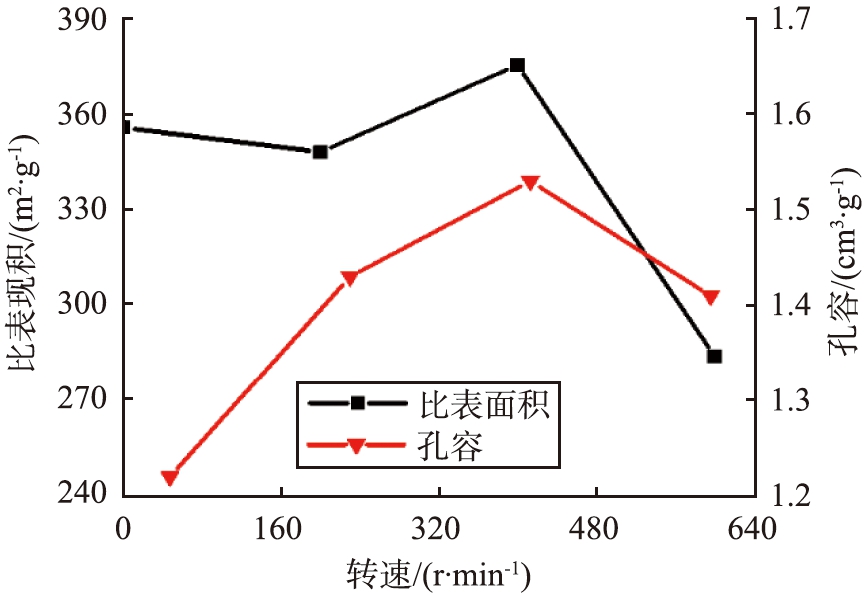

1)对比表面积、孔容的影响

图12所示为搅拌转速对二氧化硅微球比表面积和孔容的影响。由图可知,比表面积和孔容均随转速的增加而先增大后减小。原因如下:当转速较小时,反应体系达不到充分混合的效果,且存在死角,因此数值较小。当转速不断增大时,可改善反应体系的混合效果,但过力搅拌会在一定程度上破坏原本的均质混合效果,且使反应器壁上粘连反应物质,使其得不到充分反应。

图12 搅拌转速对二氧化硅微球比表面积和孔容的影响

Fig.12 Effect of stirring speed on specific surface area and pore volume of silica microspheres

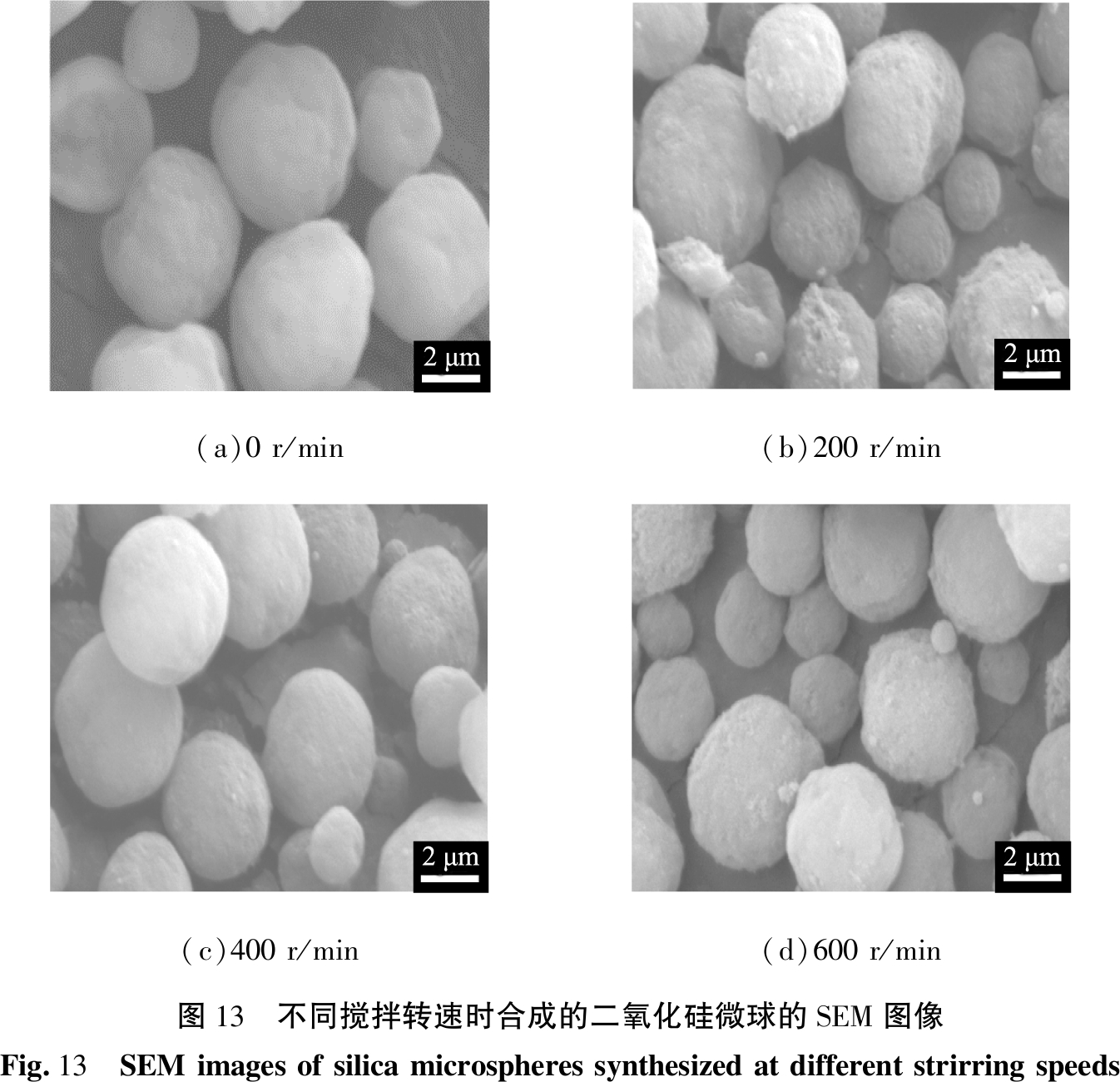

2)对球化的影响

图13为不同搅拌转速时合成的二氧化硅微球的SEM图像。由图可知,当转速为400 r/min时,二氧化硅颗粒球化出色,表面光滑;当转速小于或大于400 r/min时,二氧化硅表面出现粗糙。可见适宜的搅拌会提升反应体系的混合性能,使其球形规整。

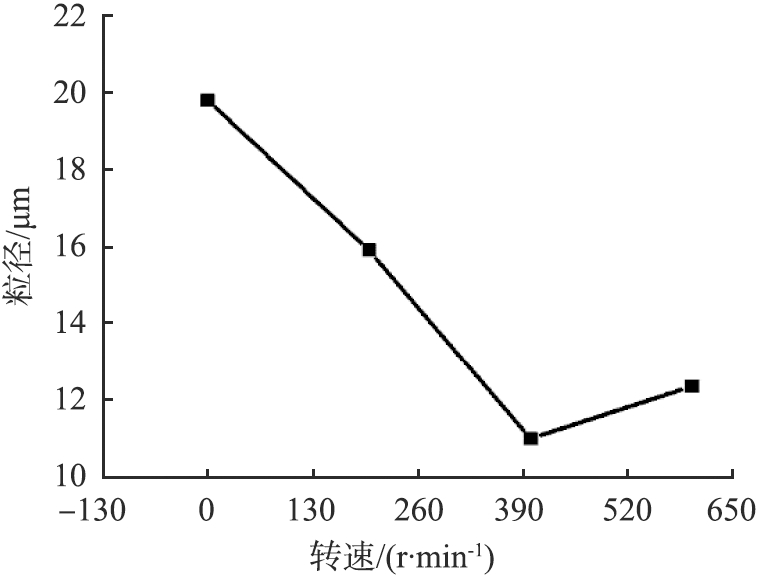

3)对粒径的影响

图14所示为搅拌转速对多孔二氧化硅微球粒径的影响。由图可知,粒径随转速的增加先逐渐减小,原因是随着转速的增大,反应体系的混合效果得到改善,物料反应较为充分,结块减小。而后转速为600 r/min所对应的粒径略微增大,其原因可能是还未反应完全的二氧化硅因较大转速产生的离心力而被吸附在反应器壁上,脱离反应体系后无法充分反应,产生结块,粒径增大。

(a)0 r/min(b)200 r/min(c)400 r/min(d)600 r/min图13 不同搅拌转速时合成的二氧化硅微球的SEM图像Fig.13 SEM images of silica microspheres synthesized at different strirring speeds

图14 搅拌转速对二氧化硅微球粒径的影响

Fig.14 Effect of stirring speed on particle size of silica microspheres

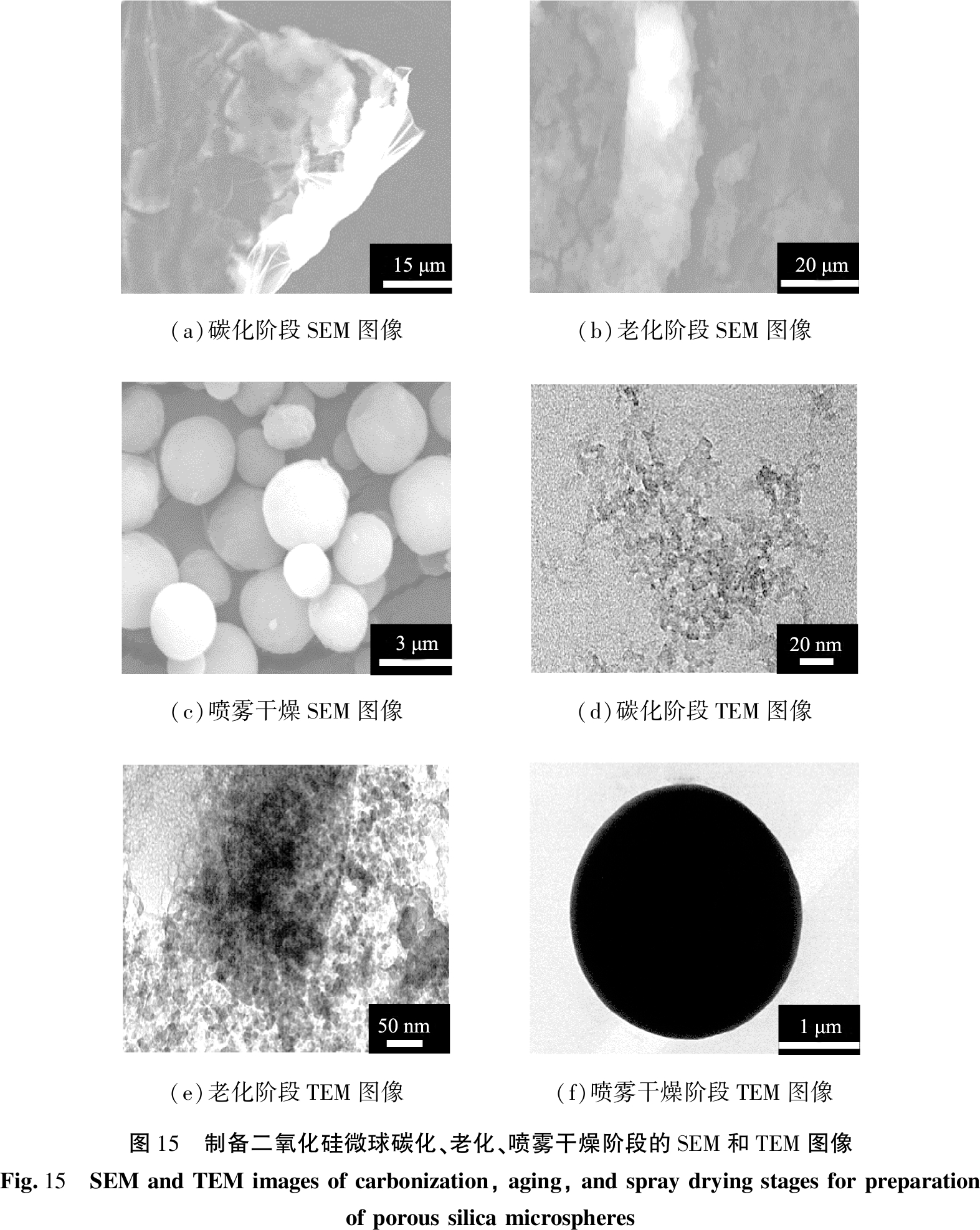

2.6 二氧化硅微球形成阶段及原因探究

制备二氧化硅微球的3个阶段主要集中在碳化、老化、喷雾干燥,其SEM、TEM图像如图15所示。由图15(a)、(d)可以看出,碳化阶段开始形成硅溶胶,在相对缓慢的缩合反应下,二氧化硅粒子聚集为低聚物,而在此后的老化阶段,较高温度下,缩合反应加快,二氧化硅粒子生长快速,生长为硅凝胶。由图15(b)、(e)可以看出,在老化阶段凝胶的骨架结构得到强化,在此阶段位于硅凝胶表面的颗粒不断进行溶解、沉降到凝胶内部颗粒之间,硅凝胶结构才得以向粗大化发展。喷雾干燥阶段的高温会产生热空气,雾化液滴与其接触时驱动水快速蒸发,引起硅凝胶的进一步凝结并且收缩变形,导致形成二氧化硅微球[12,21]。在喷雾干燥阶段形成球形形貌,见图15(c)、(f)。

(a)碳化阶段SEM图像(b)老化阶段SEM图像(c)喷雾干燥SEM图像(d)碳化阶段TEM图像(e)老化阶段TEM图像(f)喷雾干燥阶段TEM图像图15 制备二氧化硅微球碳化、老化、喷雾干燥阶段的SEM和TEM图像Fig.15 SEM and TEM images of carbonization, aging, and spray drying stages for preparation of porous silica microspheres

3 结论

1)制备的球形二氧化硅球形规整,分散性较佳,粒度分布窄,为介孔结构,尺寸为微米级。

2)二氧化硅微球的比表面积随温度、硅酸钠流速、硅酸钠浓度、转速的增大而减小;孔容随温度升高和转速的增大而减小,随硅酸钠浓度增大而增大,而硅酸钠流速对其影响较弱。球化分别较佳的在合成参数条件包括温度为50 ℃,硅酸钠流速为150 mL/h,硅酸钠浓度为0.24 mol/L,转速为400 r/min,粒径随温度的升高和硅酸钠流速的增大而减小,随硅酸钠浓度增大而增大,转速适宜有助于减小粒径。

3)喷雾干燥阶段辅助形成球形,其中较小的硅酸钠浓度及较慢的缩合反应是球形形成的原因。

下一步,将会对反应容器烧结网的位置、搅拌桨类型、二氧化碳流速等因素进行研究,以探究对二氧化硅微球表面形貌及其性能的影响。

[1]CHEN J Y,PAN Z D,WANG Y M.Preparation of submicron-sized quasi-spherical silica particles via ultrafine grinding with chemical-dissolution assistance[J].Powder Technology,2018,339(11):585-594.

[2]HOU H C,JI Z J,ZHONG X,et al.Spheroidizing mechanisms and simulation of spherical silica in oxygen-acetylene flame[J].Advanced Powder Technology,2018,29(3):789-795.

[3]WON H S,KENNETH S S,GALEN D S,et al.Nanotechnology,nanotoxicology,and neuroscience[J].Progress in neurobiology,2009,87(3):133-170.

[4]GALARNEAU A,JAPICHELLA J,BONHOMME K,et al.Controlling the morphology of mesostructured silicas by pseudomorphic transformation:a route towards applications[J].Advanced Functional Materials,2006,16(13):1657-1667.

[5]YANG L M,WANG Y J,LUO G S.Preparation and functionalization of mesoporous silica spheres as packing materials for HPLC[J].Particuology,2008,6(3):143-148.

[6]吴家胜.微米级球形二氧化硅粉体的控制制备研究[D].南京:南京理工大学,2009.

[7]STÖBER W,ARTHUR F,BOHN E.Controlled growth of monodisperse silica spheres in the micron size range[J].Academic Press,1968,26(1):62-69.

[8]CHANG S M,LEE M,KIM W S.Preparation of large monodispersed spherical silica particles using seed particle growth[J].Journal of Colloid And Interface Science,2005,286(2):536-542.

[9]LEE C I,LEE S W,LEE Y,et al.Preparation and characterization of mesoporous silica spheres by polymerization induced colloid aggregation method[J].Studies in Surface Science and Catalysis,2003,146:193-196.

[10]ROUESSAC V,FERREIRA P,DURAND J.Preparation of silica membranes inside macroporous alumina tubes by PECVD for hydrogen selectivity[J].Separation and Purification Technology,2003,32(1):37-43.

[11]HU Y N,HAO D X,GONG F L,et al.Facile one-pot emulsion/sol-gel method for preparing wrinkled silica microspheres[J].Particuology,2021,56(6):33-42.

[12]HAN C L,HU Y P,WANG K,et al.Synthesis of mesoporous silica microspheres by a spray-assisted carbonation microreaction method[J].China Particuology,2020,50(3):173-180.

[13]余政炎,黄宏伟.正硅酸乙酯的水解缩聚反应及其应用[J].杭州化工,2009,39(1):37-40.

[14]刘群鸿.二氧化硅连续碳化反应方法[C]//中国化工学会.2015年中国化工学会年会论文集.北京:中国学术期刊电子出版社,2015.

[15]CAI X,HONG R Y,WANG L S,et al.Synthesis of silica powders by pressured carbonation[J].Chemical Engineering Journal,2009,151(1):380-386.

[16]胡庆福,李国庭,王金阁,等.CO2沉淀法制取高补强白炭黑[J].现代化工,2000(6):31-33.

[17]ZHANG G C,ZHANG X F,LV J,et al.Zeolite capillary microreactor by flow synthesis method[J].Catalysis Today,2012,193(1):221-225.

[18]余慧明,陈雪梅.大孔容高分散沉淀二氧化硅的制备及改性[J].涂料工业,2008,38(4):7-10.

[19]张龙,文彬. 球形二氧化硅微粉制备新工艺[J].长春工业大学学报(自然科学版),2012,33(5):559-566.

[20]刘超文,徐广通,邹亢,等.介孔二氧化硅微球的制备及其形成机理探究[J].硅酸盐通报,2018,37(9):2787-2793.

[21]李亚丹.新型微反应器制备纳米二氧化硅粉体[D].北京:北京化工大学,2013.