人造岗石是以大理石碎料、石粉、有机树脂(如不饱和聚酯树脂)、固化助剂和颜料进行固化成型的人造石[1]。在人造岗石生产过程中,由于需要对固化后的岗石进行切割和水淋降温,因此会产生大量包含碳酸钙废渣的废石浆[2-3]。分析经沉淀絮凝后的浓缩液中,固体废弃物的组分主要为方解石、白云石,不饱和树脂和少量的助剂[4]。

为了改善岗石废渣引起的环境问题,目前产业中将岗石废渣作为水泥、 混凝土等原料。许胜才等[5]报道了将岗石矿渣用于混凝土中,改善混凝土性能,并达到废物利用的效果;李映德等[6]以废大理石粉体为原料,低温烧结制备人造石,研究莫来石纤维和片状氧化铝对人造石的增强增韧及其机理。目前,国内学者利用人造岗石废渣中各组分的特点,采用酸处理岗石废渣实现岗石废渣高值化利用。刘彦明[7]采用硫酸(质量分数为98%)代替废酸,通过酸化、氧化合成的方法合成石膏粉,制备出抗折强度为3.8 MPa、抗压强度为13 MPa的建筑石膏板;汤泉等[8]采用甲酸处理岗石废渣,合成甲酸钙晶体,制备的甲酸钙晶体呈八面体形状,平均粒径为1 μm。酸处理主要是依靠H+与岗石废渣中的方解石、白云石反应,形成硫酸钙或者甲酸钙。目前的报道中只关注处理废渣的工艺,对H+与岗石废渣的反应过程和反应机理却鲜有报道。鉴于此,本文中采用盐酸处理人造岗石废渣,探讨不同反应时间对人造岗石废渣表面结构、组分和形貌的影响规律,阐述H+与岗石废渣的反应过程和反应机理。

1 实验

1.1 酸处理岗石废渣

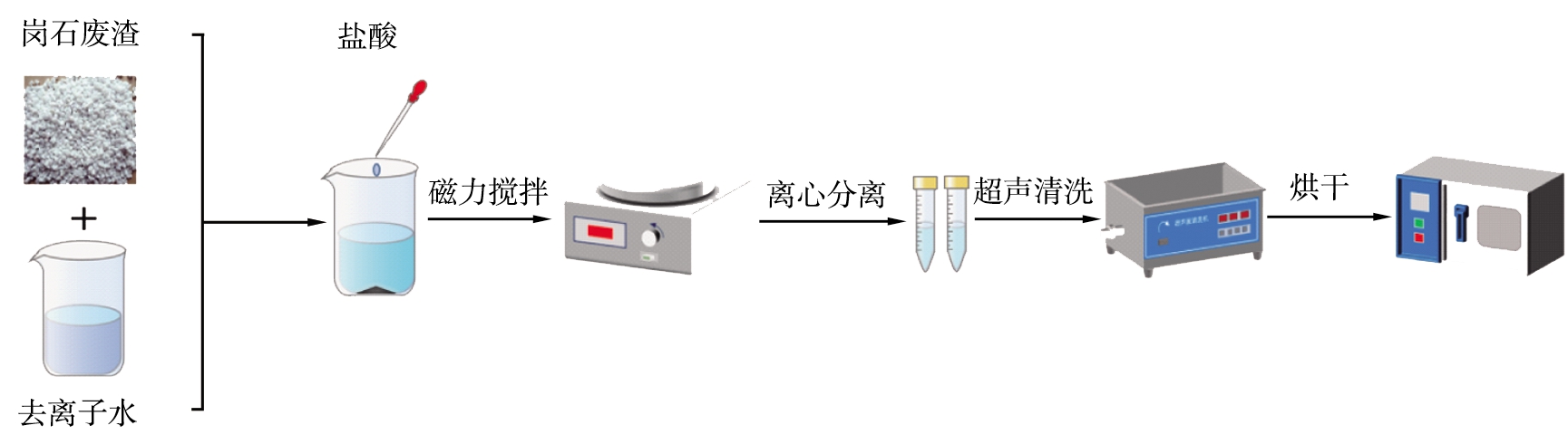

配置质量分数为45%的岗石废渣溶液,放置于磁力搅拌器上搅拌,采用质量分数为36%的盐酸调节岗石废渣溶液,使溶液的pH值为3。反应时间分别为1、 3、 5、 7、 10 h,在反应过程中保证体系的pH值保持在3~4之间,反应结束后经去离子水、 乙醇清洗后,置于培养皿中80 ℃烘干。具体工艺流程图如图1所示。

图1 酸处理岗石废渣工艺流程图

Fig.1 Engineering flow diagram of granite waste slag in acid treatment

1.2 测试与表征

采用D/max ШA型X射线衍射仪(XRD,日本理学电机公司)和红外光谱仪(FTIR,美国珀金埃尔默股份有限公司)对样品进行物相分析。XRD的测试条件: 工作电流为30 mA,工作电压为40 kV,CuKa射线; FTIR的测试范围为400~4 000 cm-1。采用JXA-733型扫描电子显微镜(SEM,日本电子株式会社)观察样品表面形貌;采用STA449C型综合热分析仪(TG,德国耐驰公司)对样品进行热重分析。测试条件:空气环境,升温速度为20 ℃/min。采用Quan-tachrome NoveWin2型物理吸附仪(BET,美国康塔公司)分析样品比表面积, 样品预先在18 Pa、473 K下脱气4 h, N2为吸附质,采用BET公式计算样品的比表面积, 根据BJH方程由吸附-脱附曲线计算样品的最大孔隙体积。

2 结果与讨论

2.1 FTIR图谱

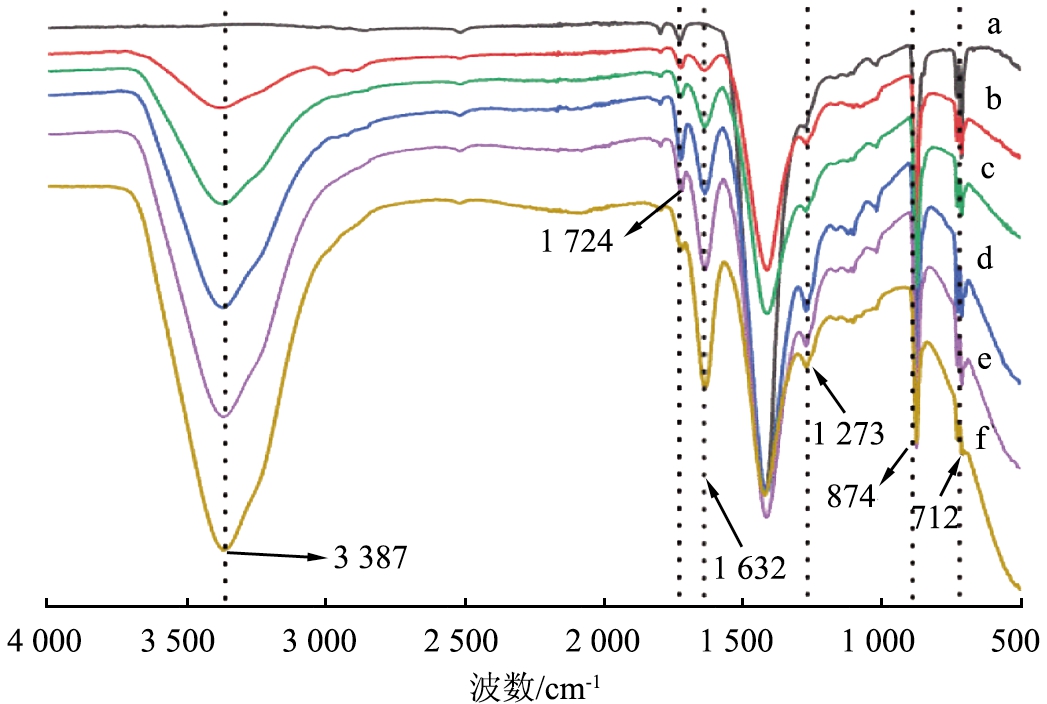

图2为岗石废渣样品经酸处理不同时间后的FTIR图谱。酸处理时间为0、 1、 3、 5、 7、10 h,分别对应图中的a、 b、 c、 d、 e、 f曲线。由图可以看出,712 cm-1和874、 1 273、 1 450、 1 632、 1 724 cm-1分别对应方解石晶体中的ν4和ν2吸收峰、C—O伸缩振动、碳酸盐矿物![]() C

C![]() C双键和C

C双键和C![]() O伸缩振动的红外特征峰[9]。其中, ν2峰强而尖锐, ν4峰尖锐, 但强度不及ν2, 它们与C—O键的弯曲振动有关[10];1 632 cm-1的红外特征峰相对强度随反应时间的增加而逐渐增强。随反应时间的增加,其中粉体表面热固性树脂占比逐渐增加;而C

O伸缩振动的红外特征峰[9]。其中, ν2峰强而尖锐, ν4峰尖锐, 但强度不及ν2, 它们与C—O键的弯曲振动有关[10];1 632 cm-1的红外特征峰相对强度随反应时间的增加而逐渐增强。随反应时间的增加,其中粉体表面热固性树脂占比逐渐增加;而C![]() O伸缩振动的红外特征峰相对强度变化趋势与之相反,表明随着反应的进行岗石,废渣粉体表面碳酸钙占比逐渐减少。

O伸缩振动的红外特征峰相对强度变化趋势与之相反,表明随着反应的进行岗石,废渣粉体表面碳酸钙占比逐渐减少。

图2 岗石废渣样品经酸处理不同时间后的FTIR图谱

Fig.2 FTIR patterns of granite waste residue samples treated with acid for different times

2.2 XRD图谱

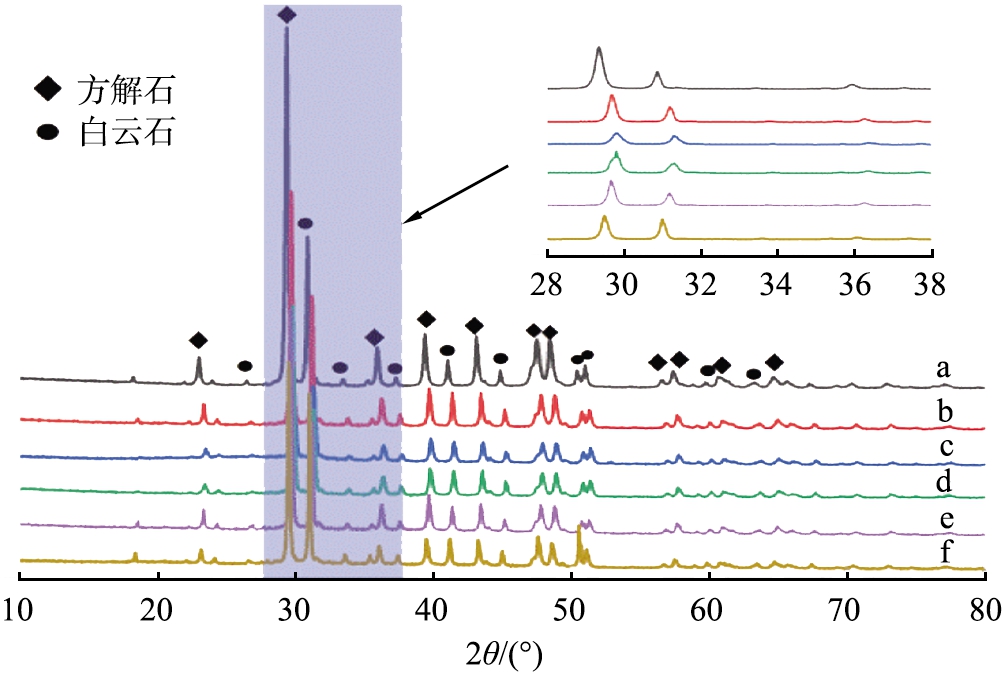

岗石废渣经酸处理不同时间后的XRD图谱如图3所示,酸处理时间分别为0、 1、 3、 5、 7、 10 h。由图可以看出,2θ为23°、 29°、 31°、 36°、 39°、 43°、 47°、 47.5°、 57°、 58°、 61°、 64°的衍射峰分别对应方解石(012)、 (104)、 (006)、 (110)、 (1 1-3)、 (202)、 (024)、 (018)、 (122)、 (1 0 10)、 (119)、 (300)晶面;2θ为24°、 31°、 33°、 37°、 41°、 45°、 50°、 51°、 58°、 63°的衍射峰分别对应白云石的(012)、 (104)、 (006)、 (110)、 (113)、 (107)、 (018)、 (116)、 (211)、 (214)晶面,表明岗石废渣中无机填料主要是方解石和白云石;另外,这2种填料的XRD特征峰半高宽较窄,表明岗石废渣中方解石和白云石结晶程度好。

图3 岗石废渣样品经酸处理不同时间后的XRD图谱

Fig.3 XRD patterns of granite waste residue samples treated with acid for different times

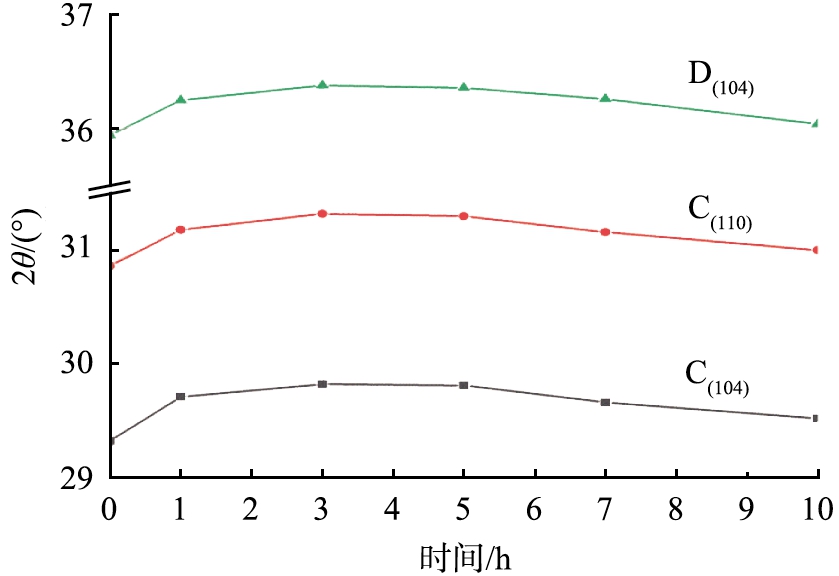

随反应时间的增加,方解石(104)晶面峰位 (C(104))、 方解石(110)晶面峰位 (C(110))、 白云石(104)晶面峰位(D(104))如图4所示。由图可以看出,随酸处理时间的增加C(104)、 C(110)、 D(104)均呈先增加再减少的趋势。当处理时间为3 h时,C(104)、 C(110)、 D(104)特征峰红移分别为0.5°、 0.46°、 0.44°,方解石和白云石的XRD特征峰峰位的偏移是因为晶体中形成大量缺陷。结合图形的变化趋势,说明酸刻蚀反应包括白云石和方解石晶体中缺陷的形成(选择性溶解)和缺陷消失的过程(全部溶解)。

图4 方解石(104)、 (110)和白云石(104)晶面特征峰的峰位变化图

Fig.4 Peak position changes of calcite (104), calcite (110) and dolomite (104) characteristic peaks

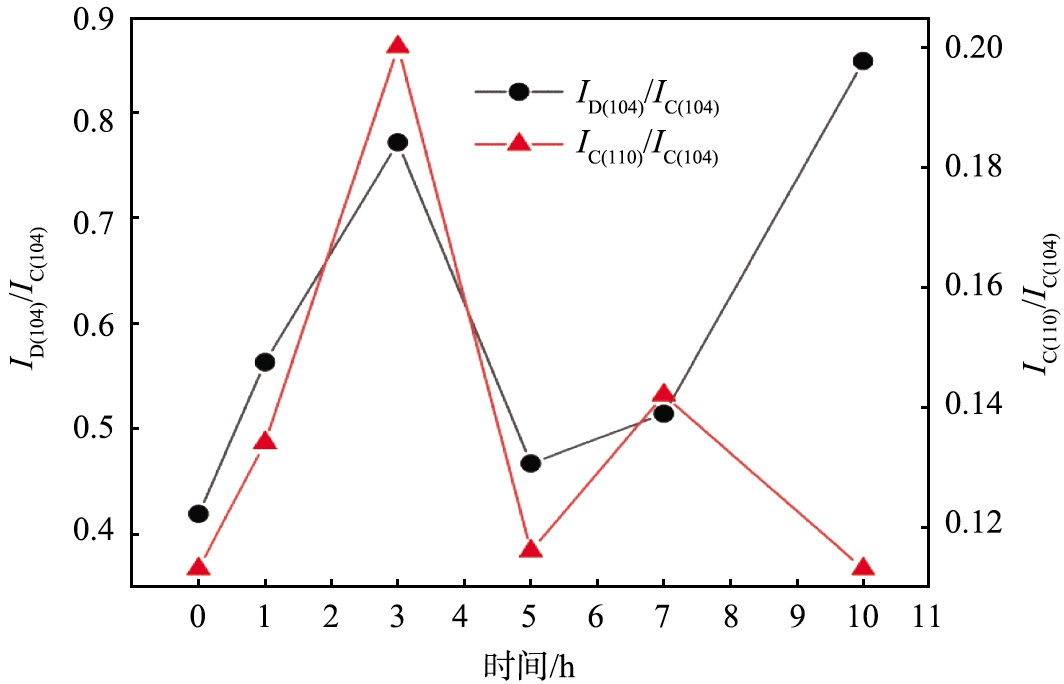

图5为白云石(104)晶面与方解石(104)晶面,方解石(110)晶面与(104)晶面XRD特征峰相对强度的变化趋势图。为了研究酸刻蚀过程中方解石和白云石的相对含量,并分析白云石(104)晶面与方解石(104)晶面XRD特征峰相对强度比ID(104)/IC(104)。由图可以看出,ID(104)/IC(104)值随酸处理时间的增加呈增加(0~3 h)、 降低(3~5 h)和增加(5~10 h)的趋势,表明在酸处理岗石废渣过程中,岗石废渣残留的无机粉体中方解石相对含量先降低再增加然后降低,即H+交替与方解石和白云石反应。为了研究酸刻蚀对方解石结构的影响规律,分析方解石(110)、 (104)晶面XRD特征峰相对强度比IC(110)/IC(104),由图可以看出, IC(110)/IC(104)值随酸处理时间的增加呈增加(0~3 h)、 降低(3~5 h)、 增加(5~7 h)和降低(7~10 h)的趋势,表明在酸处理岗石废渣过程,H+交替与方解石(104)、 (110)晶面上排列的粒子反应。另外,图中2条曲线的变化趋势相近,即H+首先与方解石(104)晶面上排列的粒子反应,再与白云石晶面上排列的粒子反应,然后与方解石(110)晶面上排列的粒子反应。

图5 白云石(104)晶面与方解石(104)晶面、方解石(110)晶面与(104)晶面XRD特征峰相对强度变化趋势图

Fig.5 XRD pattern of phase pair strength of dolomite (104) and calcite (104)

surfaces and calcite (110) and (104) surfaces

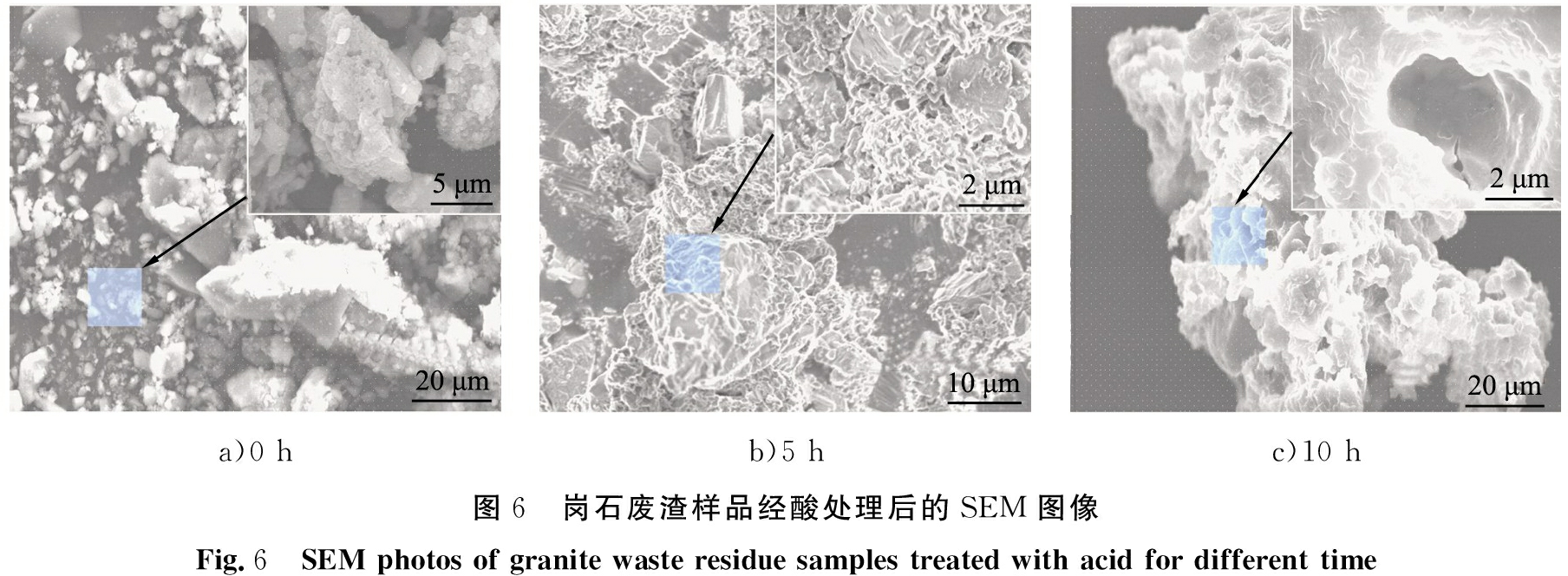

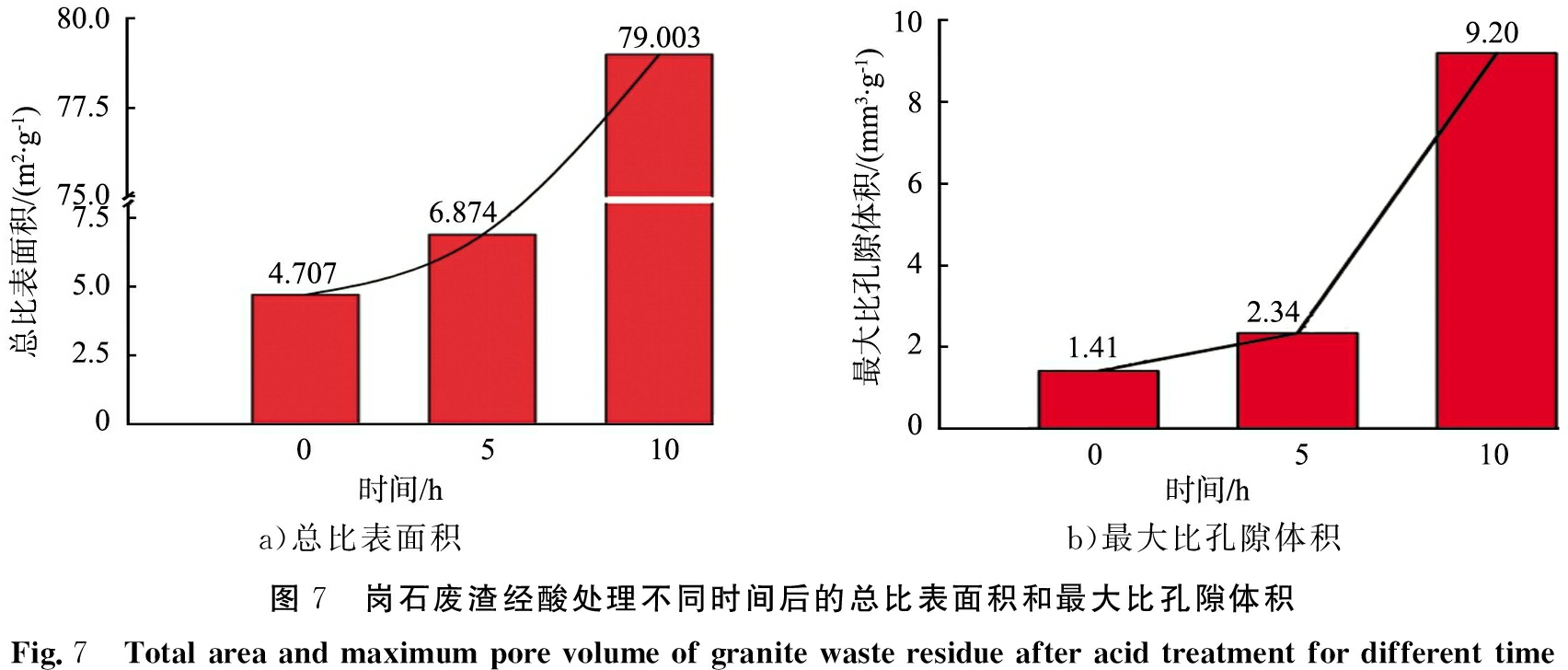

2.3 酸刻蚀岗石废渣表面形貌分析

图6为岗石废渣经酸处理不同时间后的SEM图像。由图可以看出,当岗石废渣未经酸处理时,岗石废渣原料呈颗粒状分布,且粒度大小不一,表面孔隙较少; 当岗石废渣经酸处理10 h后,岗石废渣样品的表面已经产生了孔洞,且随反应时间增加,孔径逐渐变大。为了分析孔径变化规律,采用BET分析岗石废渣经酸处理不同时间后的总比表面积和最大孔隙体积,如图7所示。当酸处理时间由0 h增加到10 h时,岗石废渣的总比表面积分别为4.707、 6.874、 79.003 m2/g,最大比孔隙体积分别为1.41、 2.34、 9.2 mm3/g,表明随酸处理时间的增加,岗石废渣样品表面孔隙增加且孔洞变大(同SEM分析一致)。

a)0 hb)5 hc)10 h图6 岗石废渣样品经酸处理后的SEM图像Fig.6 SEM photos of granite waste residue samples treated with acid for different time

a)总比表面积b)最大比孔隙体积图7 岗石废渣经酸处理不同时间后的总比表面积和最大比孔隙体积Fig.7 Total area and maximum pore volume of granite waste residue after acid treatment for different time

2.4 TG图谱

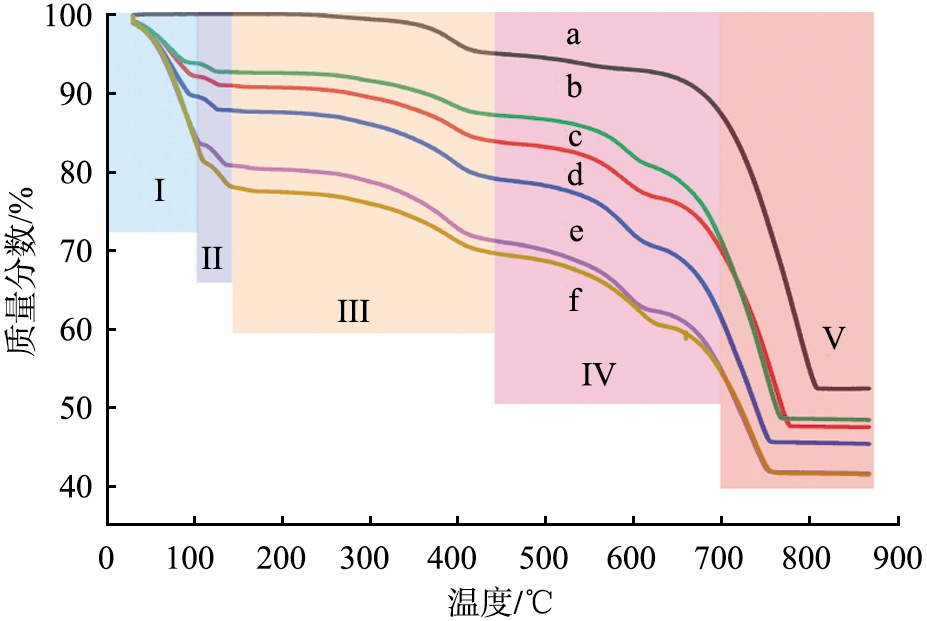

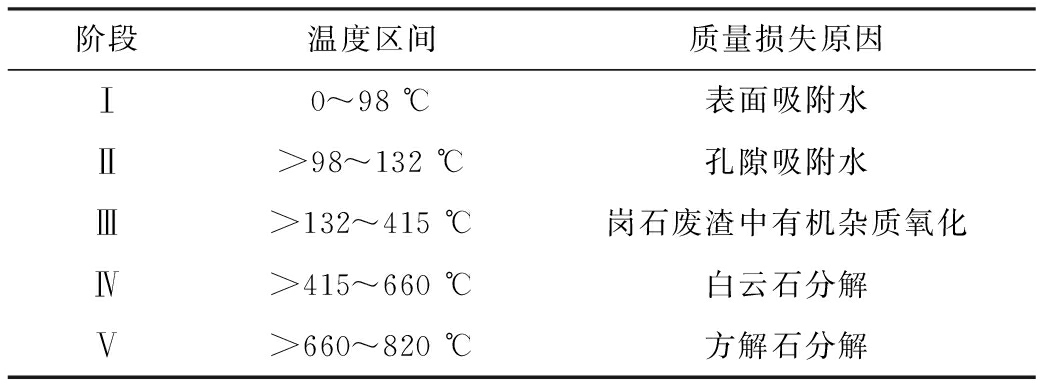

图8为岗石废渣样品经酸处理不同时间后的TG曲线,酸处理时间分别为0、 1、 3、 5、 7、 10 h。由图可以看出,岗石废渣热质量损失分为5个阶段,不同阶段的质量损失原因如表1所示。当温度在Ⅰ区域(0~98 ℃)和Ⅱ区域(>98~132 ℃)时,质量损失是由于样品中表面吸附水和孔隙吸附水的蒸发所致;当温度在Ⅲ区域(>132~415 ℃)时,质量损失是由于岗石废渣中的有机杂质完全氧化分解所致; 当温度在Ⅳ区域(>415~660 ℃)时,质量损失是由于岗石废渣中的白云石分解所致[11-13]; 当温度在Ⅴ区域(>660~820 ℃)时,质量损失是由于岗石废渣中方解石分解所致[14-15]。

图8 岗石废渣样品经酸处理不同时间后的TG曲线

Fig.8 TG curves of granite waste residue samples treated with acid for different times

表1 TG曲线中不同区域的质量损失原因

Tab.1 Reasons for weightlessness in different regions in TG

阶段温度区间质量损失原因Ⅰ0~98 ℃表面吸附水Ⅱ>98~132 ℃孔隙吸附水Ⅲ>132~415 ℃岗石废渣中有机杂质氧化Ⅳ>415~660 ℃白云石分解Ⅴ>660~820 ℃方解石分解

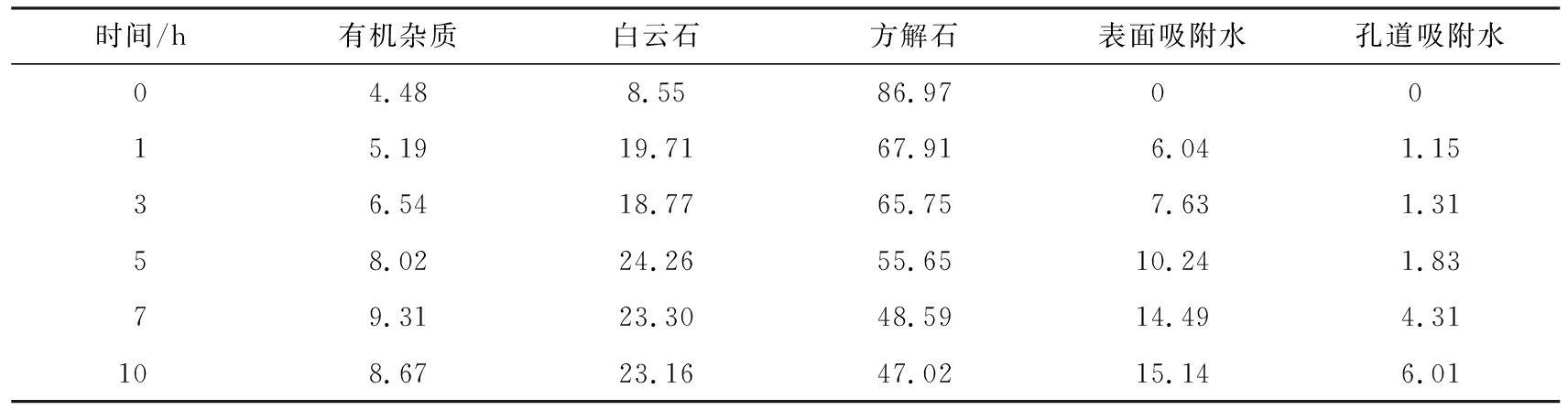

岗石废渣经过不同时间酸处理后的组分如表2所示。由表可以看出,不同样品中的有机杂质、水的相对含量大致都随着酸处理时间的增加而增大,白云石的相对含量呈现出增加—减少—增加—减少的趋势,表明酸刻蚀反应中白云石和方解石是交替与H+反应的。

表2 岗石废渣经过不同时间酸处理后组分的质量分数

Tab.2 Content of each component of granite waste residue after acid treatment at different time %

时间/h有机杂质白云石方解石表面吸附水孔道吸附水04.488.5586.970 0 15.1919.7167.916.041.1536.5418.7765.757.631.3158.0224.2655.6510.241.8379.3123.3048.5914.494.3110 8.6723.1647.0215.146.01

方解石的相对含量随着酸处理时间的增加而减小,原因是: 1)酸刻蚀时间的增加导致岗石废渣样品中方解石大量消耗,酸刻蚀过程的首选方向是消耗方解石(与XRD分析一致); 2)岗石废渣样品经酸刻蚀后表面孔隙增大,孔洞增多,导致样品中水的相对含量增大,造成无机填料相对含量减小。

2.5 讨论

岗石废渣是树脂包裹的无机填料(白云石和方解石)结构,H+只能与其中无机填料反应,反应式如下:

2HCl+CaCO3![]() CaCl2+CO2↑+H2O

CaCl2+CO2↑+H2O

4HCl+CaMg(CO3)2![]() CaCl2+MgCl2+2CO2↑+2H2O

CaCl2+MgCl2+2CO2↑+2H2O

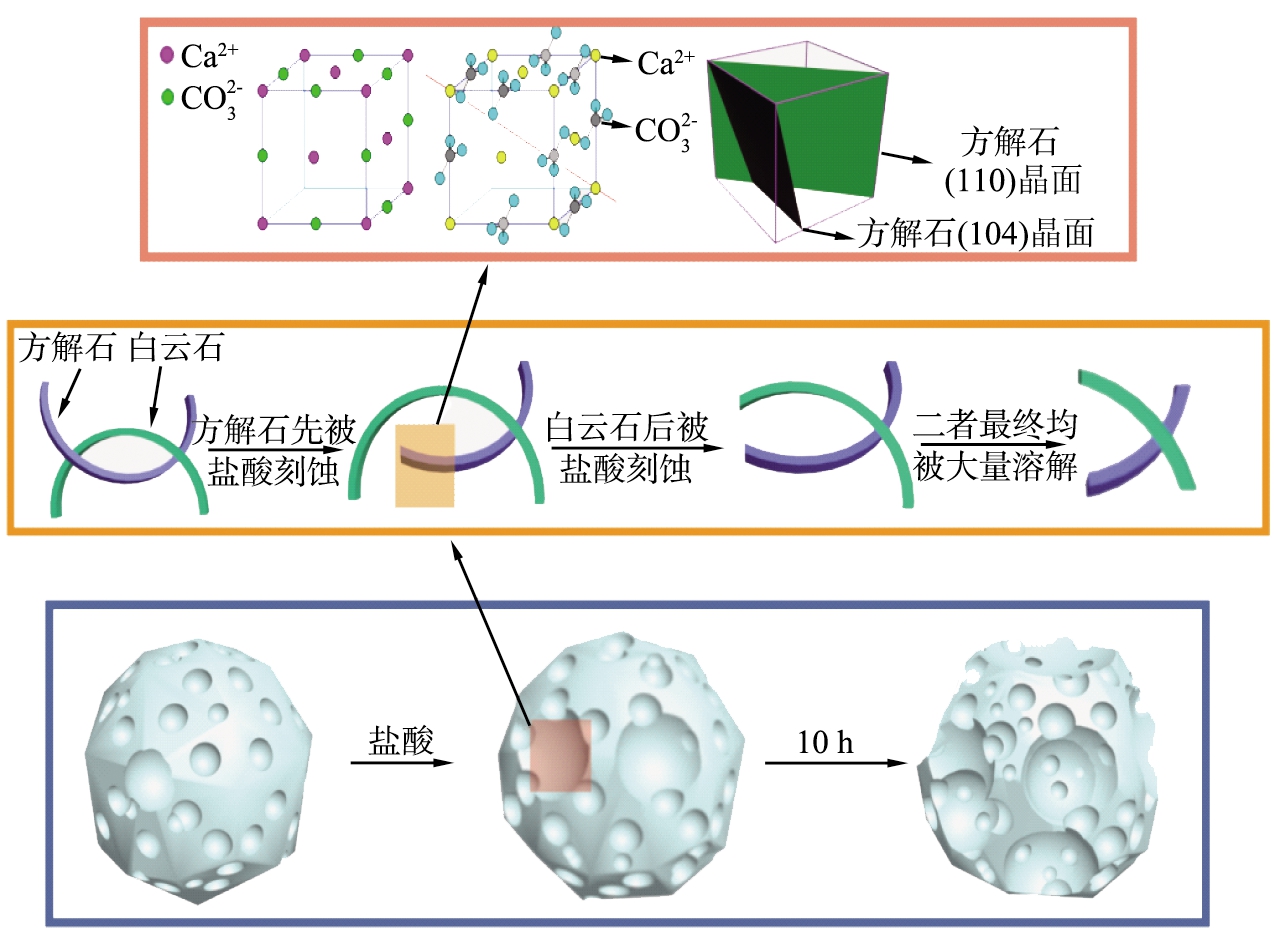

岗石废渣酸处理反应机理图如图9所示。反应的过程分为3个步骤: 1)H+向岩石表面进行传递; 2)H+在岩石表面发生化学反应; 3)反应产物(如Ca2+、 Mg2+、 CO2)向液体中传递。

图9 岗石废渣样品的酸处理反应机理图

Fig.9 Acid treatment reaction mechanism diagram of granite waste residue sample

当岗石废渣反应处于平衡状态,且其表面无堆积物时,H+向岩石表面的传递速率等于Ca2+或Mg2+离开岩石表面传递速率的2倍,也等于H+在废渣表面的化学反应消耗速率。当H+与废渣表面接触,与方解石反应速率要大于与白云石的反应速率,且H+首先与方解石(104)晶面上排列的粒子反应,再与白云石反应,然后与方解石(110)晶面上排列的粒子反应。在反应第3步骤,因为方解石(104)晶面属于非密排面,面密度较小,H+易扩散进入其中,与格点中![]() 反应;当密排晶面(110)周围非密排晶面上的粒子和白云石反应消耗完,H+与密排晶面的接触面积增大,且逐渐扩散到晶面之间,方解石(110)晶面上排列的粒子才开始逐渐与H+反应,而树脂与H+不反应。随着无机填料的消耗,逐渐在岗石废渣表面形成孔洞结构(见图6 c)),且随着酸反应时间的增加孔洞逐渐变大。由于H+传递速率决定反应速率,因此随孔洞变大,酸刻蚀速率逐渐减小(见图9)。

反应;当密排晶面(110)周围非密排晶面上的粒子和白云石反应消耗完,H+与密排晶面的接触面积增大,且逐渐扩散到晶面之间,方解石(110)晶面上排列的粒子才开始逐渐与H+反应,而树脂与H+不反应。随着无机填料的消耗,逐渐在岗石废渣表面形成孔洞结构(见图6 c)),且随着酸反应时间的增加孔洞逐渐变大。由于H+传递速率决定反应速率,因此随孔洞变大,酸刻蚀速率逐渐减小(见图9)。

3 结论

采用盐酸处理人造岗石废渣,探讨不同反应时间对人造岗石废渣表面结构、组分和形貌的影响规律,得到的主要结论如下:

1)酸刻蚀岗石废渣过程包括在白云石和方解石晶体中缺陷形成(选择性溶解)和缺陷消失的过程(全部溶解),且随着反应时间的增加反应速率逐渐降低。

2)H+首先与方解石(104)晶面上排列的粒子反应,再与白云石反应,然后与方解石(110)晶面上排列的粒子反应,逐渐在岗石废渣表面形成孔洞结构。

3)岗石废渣的总比表面积由4.707 m2/g增加到79.003 m2/g,最大比孔隙体积由1.41 cm3/g增加到9.2 cm3/g。

4)本实验通过酸处理将岗石废渣制备成多孔材料,可用于墙面涂料的填料等建筑材料,在多孔材料表面沉积碘氧化铋(BiOI)或进行化学镀处理,可以使其具有光催化特性或某些金属性质。

[1]李桂山, 张金团, 王痛快, 等. 人造岗石产业废粉混凝土抗折强度试验研究[J]. 福建建筑, 2020(6): 82-86.

[2]王建昭, 刘广录, 卢金山, 等. 大理石废料制备人造石的研究[J]. 科技风, 2017(9): 155-157.

[3]钟煜, 曾荣, 陶从喜, 等. 利用岗石污泥替代石灰石的生产实践[J]. 水泥工程, 2021(1): 41-43.

[4]邹雪群. 广西发展石材、碳酸钙千亿元产业的探索和思考[J]. 石材, 2017(9): 5-8.

[5]许胜才, 沈家喜, 张怀阳, 等. 人造岗石废弃石粉对混凝土性能影响研究[J]. 科技创新与应用, 2019(19): 39-43.

[6]李映德, 邹传明, 卢金山, 等. 大理石粉体低温烧结人造石的强韧化研究[J]. 硅酸盐通报, 2018, 37(12): 3971-3976.

[7]刘彦明. 人造岗石切割屑制备石膏板的工艺与机理研究[D]. 北京: 中国地质大学(北京), 2018.

[8]汤泉, 莫福旺, 画莉, 等. 人造岗石废渣合成甲酸钙晶体的工艺研究[J]. 人工晶体学报, 2020, 49(9): 1728-1734.

[9]张晓莹. 改性二水石膏/二氧化硅复合材料在树脂基人造大理石中的应用研究[D]. 武汉: 武汉理工大学, 2008.

[10]张亦凡. 类白云石结构碳酸盐的低温合成及微结构研究[D]. 合肥: 中国科学技术大学, 2020.

[11]WANG Y F,CHEN X P, ZHANG S J, et al. Recycling of spent pot lining first cut from aluminum Smelters by utilizing the two-step decomposition characteristics of dolomite[J]. Materials, 2020, 13(22): 5283-5283.

[12]FILKOSKI R V, PETROSKI I J, GJURCHINOVSKI Z. Energy optimisation of vertical shaft kiln operation in the process of dolomite calcination[J]. Thermal Science, 2018, 22(5): 2123-2135.

[13]MUBAROK M Z, KURNIAWAN C A. Synthesis of magnesia powder from east java dolomite through leaching, Precipitation and Calcination[J]. Advanced Materials Research, 2015, 4041: 550-554.

[14]ZUNINO F, COURJAULTE B, SCRIVENER K. The impact of calcite impurities in clays containing kaolinite on their reactivity in cement after calcination[J]. Materials and Structures, 2020, 53(2): 1244-1256.

[15]YU S H, LI H, YAO Q Z, et al. Preparation of mesoporous calcite with hierarchical architectures[J]. Materials Letters, 2015, 160: 167-170.