随着社会的发展与科技的进步,以及包括计算机类(computer)、 通信类(communication)、 消费类(consumer)的3C类电子产品与新能源电动车推广与普及,锂离子电池作为该类设备的“心脏”,其可逆电容量和稳定性起着至关重要的作用。锂离子电池的负极材料主要是石墨类材料[1-2]。据调研显示,2015—2020年的中国负极材料产量逐年递增,且在2020年预计负极材料产量超过45万t,占全球的85%。天然石墨因容易获取和优异的电化学特性被应用在锂离子电池负极[3],然而,天然石墨与电解液反应生成固体电解质膜(solicl electrolyte interphase, SEI)膜[4-6],降低可逆电容量[7];同时,基于石墨自身层间依靠微弱的范德华力连接, 反复充电的情况下, 石墨片层容易剥离[6,8], 导致可逆容量变小与化学稳定性变差[9]。学者们研究发现,球形石墨具有粒度分布集中、 振实密度大、 比表面积小、 循环稳定和更高的可逆电容量等特点[10]。天然石墨必须经过整形改性处理才能很好地提升电化学性能。

目前, 国内外石墨整形设备主要有气流磨与机械磨, 其球化效果均来源于机械力的作用[11]。 杨玉芬等[12]和郝向阳等[13]采用不同的设备与对天然石墨球化处理12 h, 振实密度从0.79 g/cm3提升至0.86 g/cm3; 刘建国等[14]采用多次粗磨、 多次细磨和多次球化的方法制备球形石墨, 其产率为52.73%, d50=15.99 μm,振实密度为1.06 g/cm3;邓成才等[15]采用周期式搅拌磨湿法研磨4 h、 粒径小于75 μm的产率为42.22%的球形石墨;王国平等[16]采用自制研磨机整形12 h获得符合要求的球形石墨,其振实密度由0.76 g/cm3提升到1.02 g/cm3;王靖等[17]采用气流涡旋粉碎机成套系统对天然石墨进行球化处理,最后确定整形次数达到6为最佳整形次数。除了以上设备,高速气流冲击式造粒机也被用于石墨球形化处理[18-19]。总之,一方面振实密度较大的球化石墨需要更长的球化时间或者多种复合工艺,目前该情况多处于实验研发阶段;另一方面是国内外大多数企业采用多级联机的复合工艺或利用旋风去细粉的工艺生产符合使用指标的球形石墨。以上方法可获得较大的振实密度,但均是以降低成品率为代价。此外,根据市场供应情况来看,随着新能源汽车的迅速推广与发展,球形石墨类负极材料将在较长一段时间出现供不应求的现象。

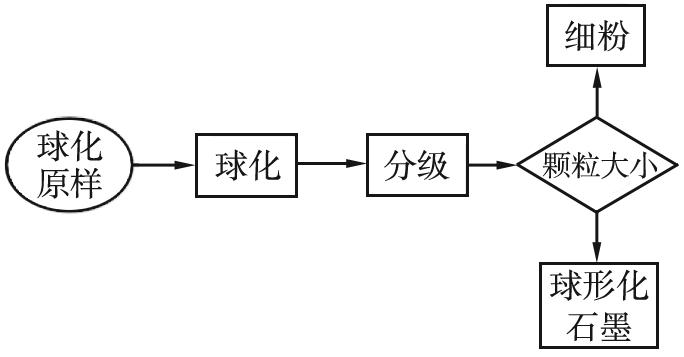

由于市场上使用的球形石墨的平均粒径为14~25 μm[20],且国内外许多企业均在实验并生产平均粒径为16 μm的球形石墨,因此,本文中基于颗粒粒度控制的角度,采用球化-分级机一体式球化工艺,通过研究球化轮转速、 分级轮转速、 风量和球化时间4个工艺参数对石墨球化的影响,获得同时满足振实密度和产率的石墨球化产品。

1 实验

1.1 原料

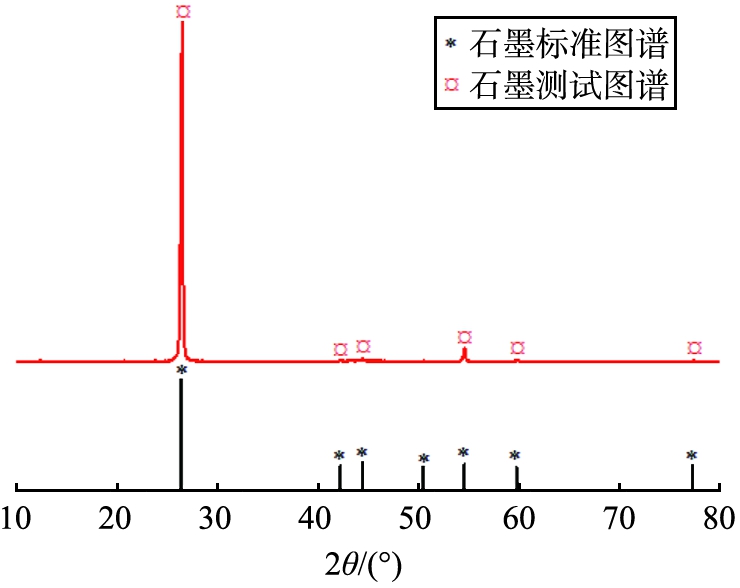

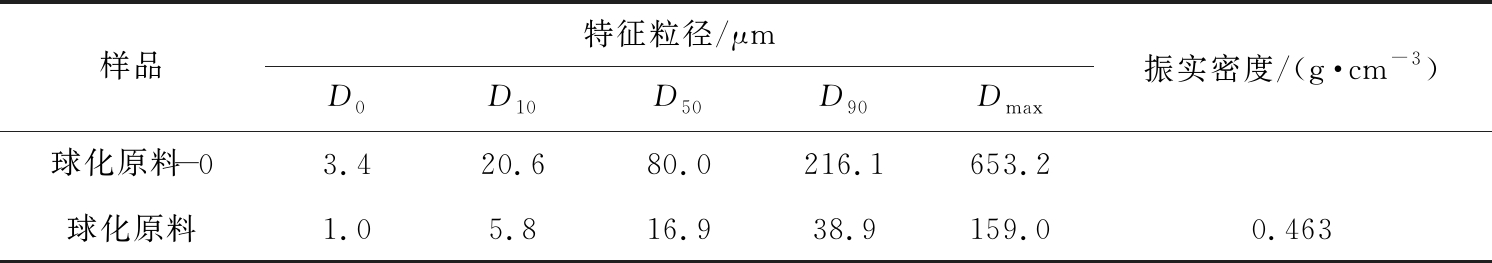

采用某天然石墨(产自黑龙江省鸡西市),其固有含碳量为94.83%、 灰分为3.54%、 挥发分为1.37%、 水分为0.26%(均为质量分数)。此外,通过原料的物相分析,其衍射峰均对应石墨标准卡片上的峰,从物相成分上表明原料的石墨品位高,如图1所示。D50为80 μm的球化原料-0经过LNI-66A粉碎机(绵阳流能粉体设备有限公司)粉碎与分级制得球化原料,并测得球化原料粒度分布与振实密度,见表1。

图1 样品的XRD物相检测图

Fig.1 XRD patterns of raw materials

表1 原样的粒径分布与振实密度

Tab.1 Particle size distribution and tap density of raw materials

样品特征粒径/μmD0D10D50D90Dmax振实密度/(g·cm-3)球化原料-03.420.680.0216.1653.2球化原料1.05.816.938.9159.00.463

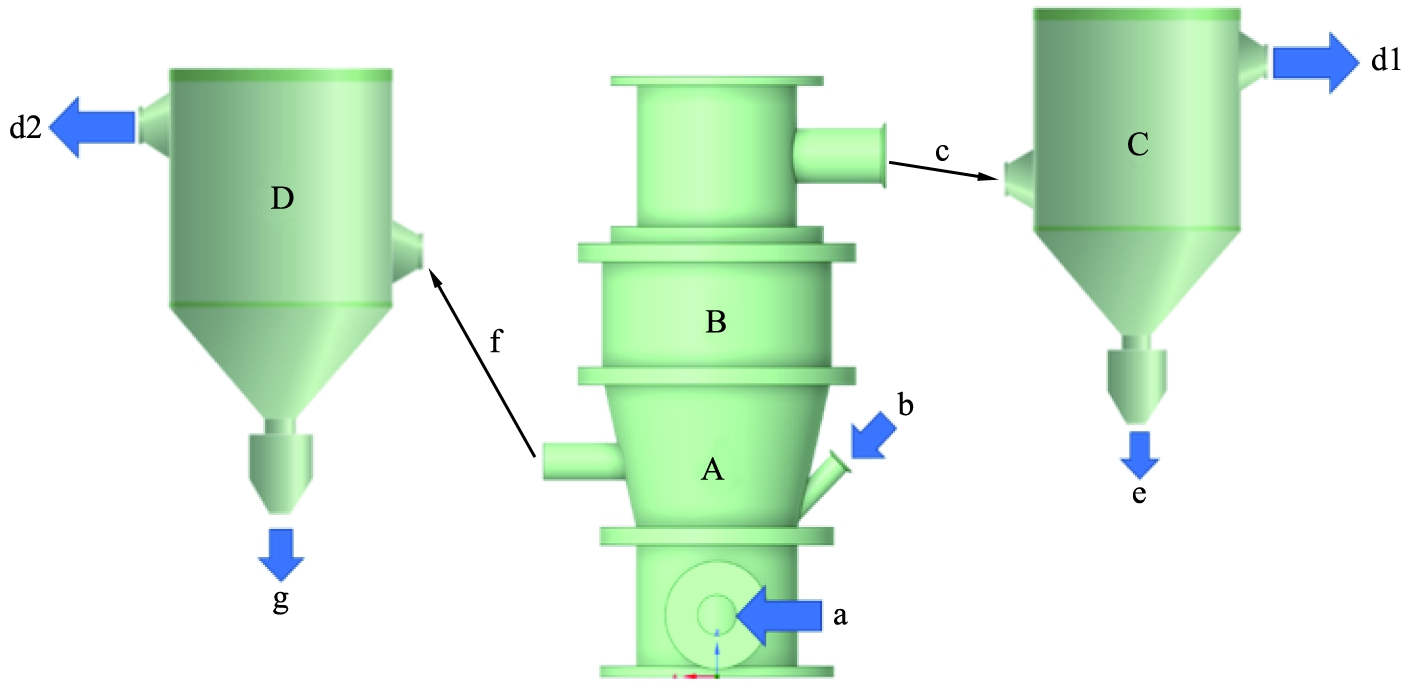

1.2 球化设备及工艺

天然石墨球化实验设备为LNP-18A整形实验机(绵阳流能粉体设备有限公司),设备及工艺示意图分别如图2、 3所示。设备运行时,在引风机的抽吸作用下,球化系统成负压状态,空气从进气口a进入系统,运输物料。物料从进料口b被吸入球化机A处,在旋转的球化轮作用下进行碰撞、 摩擦、 剪切和弯曲折叠等形式的球化。与之同时,粉体物料因气流曳力的作用会在球化机与分级机构成的球化腔中预先粗、 细分层,较大粒径颗粒在重力作用下留在球化区球化,而较小粒径的颗粒在旋转的分级机B处受到离心力与气流曳力的作用实现分级。穿过分级机的含细粉流体c在细粉收集器C处气固分离,产生过滤气体d1与细粉e。物料在球化腔完成球化后,在引风机的作用下,含成品的流体f在成品收集器D中分离球形石墨成品g与过滤气体d2。

A—球化机;B—分级机;C—细粉收集器;D—成品收集器; a—进气口;b—进料口;c—含细粉流体;d1, d2—过滤气体;e—细粉;f—含成品流体;g—成品。

图2 球形化设备示意图

Fig.2 Schematic diagram of spherical equipment

图3 球化工艺流程图

Fig.3 Spheroidization process flow chart

1.3 球化实验及表征

实验前,将石墨球化原样混匀,并用电子台秤称取2 kg,作为一次参数实验的原料。实验时,主风门全开,设置球化轮、分级轮和引风机对应的参数值,然后启动球化设备。系统稳定后测得的主风门空气流量,然后加入制备好的石墨球化原样,加料结束后采用电子计时器记录球化时间,同时记录设备运行的电流。实验结束后,取出对应收集器的物料并计算出成品率。然后采用马尔文3000激光粒度仪(马尔文仪器有限公司)测试原样和球形石墨的粒度分布,采用BT-301振实密度仪(丹东百特仪器有限公司)测定石墨粉体的振实密度,并采用西南科技大学分析测试中心的ULTRA55场发射扫描电子显微镜(SEM,德国蔡司仪器公司)和IN VIA激光拉曼光谱仪(英国雷尼绍公司)分别对微观形貌和结晶性测定。

2 结果与与讨论

2.1 球化轮转速变化对石墨球化的效果

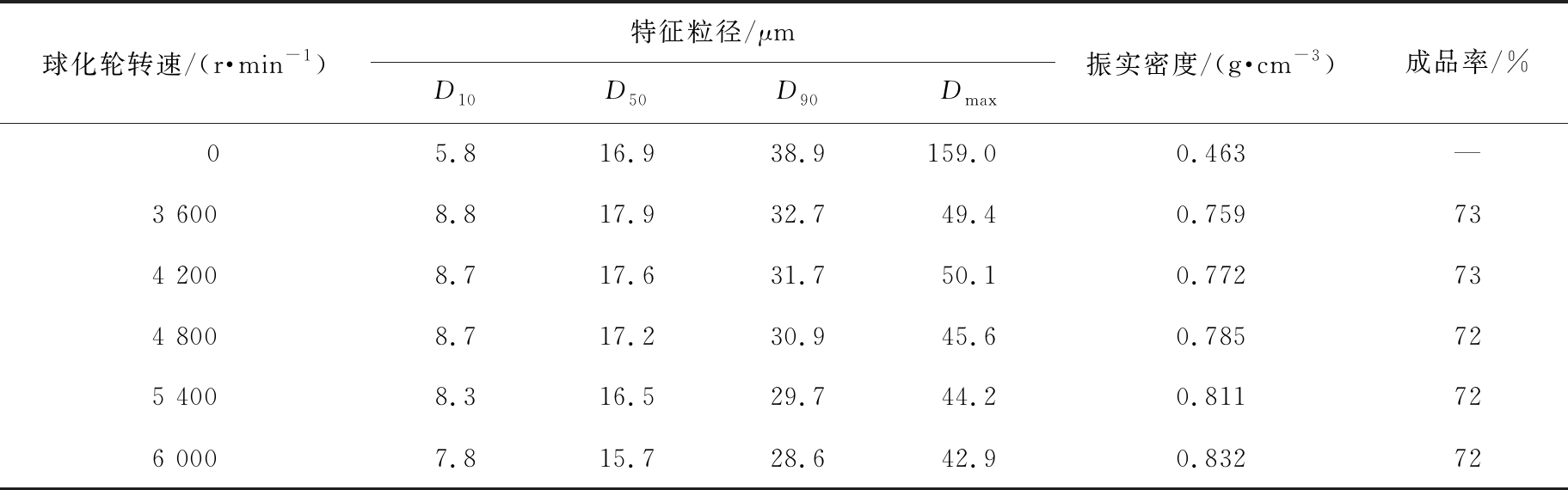

为了研究球化轮转速变化对天然石墨球化效果的影响,在风门风量为4.54 m3/min、 分级机转速为3 900 r/min条件下,通过变频器改变球化轮转速,加料2 kg,球化处理60 min,结果如表2所示。

表2 球化轮转速对球化效果的影响

Tab.2 Influence of rotation speed of spheroidizing wheel on spheroidizing effect

球化轮转速/(r·min-1)特征粒径/μmD10D50D90Dmax振实密度/(g·cm-3)成品率/% 05.816.938.9159.0 0.463—3 6008.817.932.749.40.759734 2008.717.631.750.10.772734 8008.717.230.945.60.785725 4008.316.529.744.20.811726 0007.815.728.642.90.83272

结果显示,球化轮转速在3 600~6 000 r/min时,随着球化轮转速的增大,振实密度提升7.62%, Dmax、 D90、 D50、 D10分别减小14.37%、 12.54%、 12.29%、 11.36%,而成品率略有减小。可见,球化轮主要作用于较粗颗粒,进而提升振实密度。其中,由于受到分级轮的强制分级作用,严格控制着球化区粉体粒径的下限,因此细粒级颗粒占比变化最小。此外,由各转速下的累积粒度可知,粗颗粒粒径减小最明显,其原因是粒径较大的颗粒同时在重力与气流曳力的共同作用下富集在球化区下部,故石墨与球化轮以及颗粒与颗粒之间受到碰撞、剪切和摩擦作用更强烈,从而使粗颗粒粒径变小,粒径分布变窄。在风量与分级轮转速固定的情况下,对成品粒度下被控制,而球化轮转速的增加未使成品率降低,可见,球化轮转速在3 600~6 000 r/min时,粒径的减小是由于球化作用而不是粉碎,故振实密度得以提高。

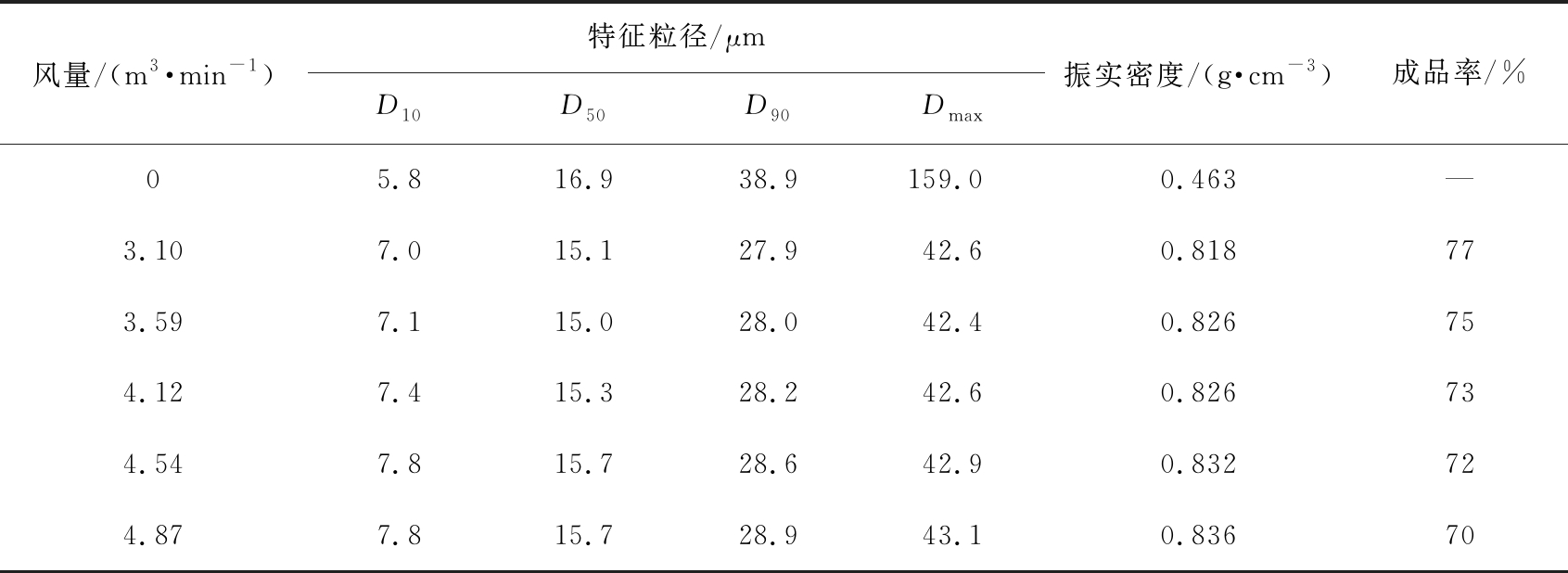

2.2 风量变化对天然石墨球化的影响

根据球化轮转速探究实验得知, 转速为6 000 r/min时球形石墨的球化最好。 选择在球化轮转速为6 000 r/min、 分级机转速为3 900 r/min的条件下, 改变主风门的空气流量, 加料2 kg, 球化处理60 min, 探究风量对石墨球化效果的影响。测得的特征粒径、 振实密度和成品率如表3所示。

表3 风量变化对球化效果的影响

Tab.3 Influence of air volume change on spheroidization

风量/(m3·min-1)特征粒径/μmD10D50D90Dmax振实密度/(g·cm-3)成品率/%05.816.938.9159.0 0.463—3.107.015.127.942.60.818773.597.115.028.042.40.826754.127.415.328.242.60.826734.547.815.728.642.90.832724.877.815.728.943.10.83670

通过控制系统的进风量对石墨进行球化发现,在风量提升57.1%,球化石墨的成品率减小7%,D10、 D50、 D90和Dmax均增加且分别提升11.43%、 3.97%、 3.58%和1.17%,振实密度从0.818 g/cm3增大至0.836 g/cm3。可见,风量对粒度分布和成品率的影响较大,特别是对细粒级的球形石墨影响最大。风量的变化直接影响球化腔的流场,那么从流体运动的角度来看,风量的增加会提升球化区和分级区的流场紊乱度,有利于粉体的分散,同时也增加了颗粒之间以及颗粒与设备的球化作用,从而增大振实密度。与此同时,气流颗粒受到的气流曳力增加,增强了粉体颗粒的气流跟随性,使得颗粒更容易穿过分级轮,脱离球化腔,最终导致球化石墨的粒径增大且成品率减少。

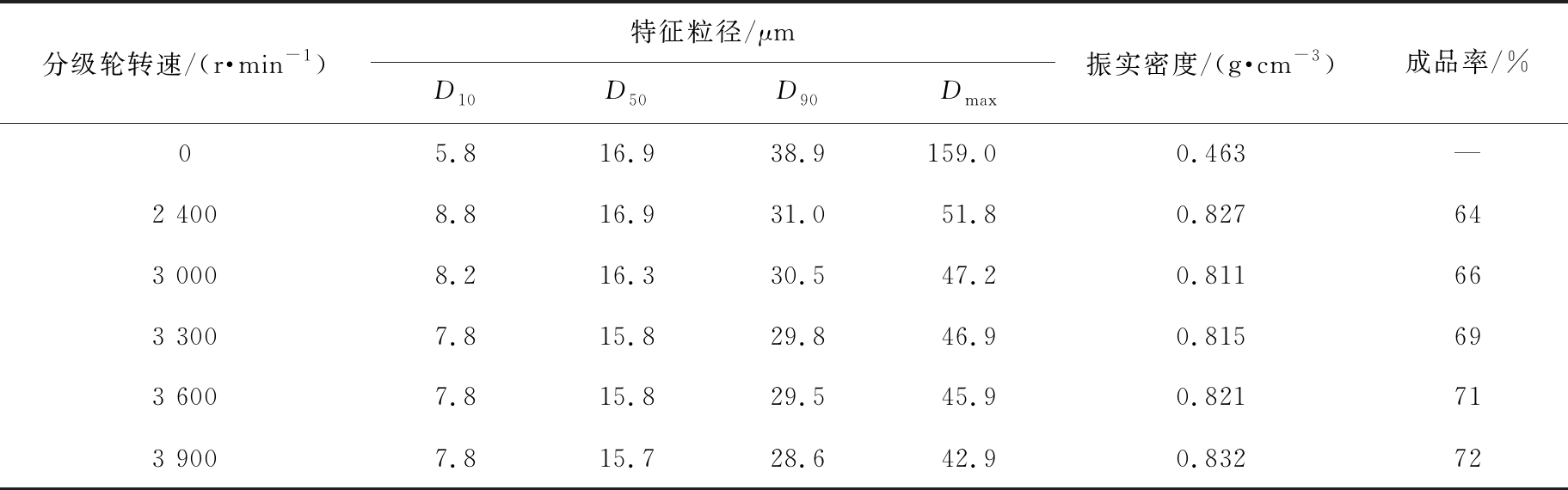

2.3 分级机转速变化对天然石墨整形的影响

在风量为4.54 m3/min时,球化石墨的振实密度与成品率较高,粒度分布更加集中,故选择球化轮转速为6 000 r/min,风量为4.54 m3/min,改变分级轮转速,加料2 kg,球形化处理60 min。实验结果如表4所示。

表4 分级轮转速对球化效果的影响

Tab.4 Influence of rotation speed of classification wheel on spheroidization

分级轮转速/(r·min-1)特征粒径/μmD10D50D90Dmax振实密度/(g·cm-3)成品率/%05.816.938.9159.0 0.463—2 4008.816.931.051.80.827643 0008.216.330.547.20.811663 3007.815.829.846.90.815693 6007.815.829.545.90.821713 9007.815.728.642.90.83272

由表可知,分级轮转速从2 400 r/min升至3 900 r/min,D10、 D50、 D90和Dmax均呈减小趋势且粒度分布变窄,其中,D10与Dmax减小程度最为显著,分别减小11.36%与17.18%。此外,振实密度和成品率随分级机转速增大而增大。根据分级机工作原理[21]可知,在风量不变的情况下,随着分级轮转速的增大,一方面会增强分级区颗粒的碰撞和剪切摩擦作用,另一方面会使得颗粒的切割粒径变小,即分级区将产生并截留更多的细粒级颗粒,使得更多的颗粒留在球化腔变为成品,因此成品率增大。此外,分级区中颗粒粒径越大,惯性力也会越大,那么在分级区的球化与粉碎作用也越强,使得Dmax的显著减小且粒度分布更加集中。综上分析,分级轮转速对石墨粉体的粒径分布控制以及颗粒在分级区的碰撞摩擦作用,使得球形石墨的振实密度也随其转速的增大而增大。

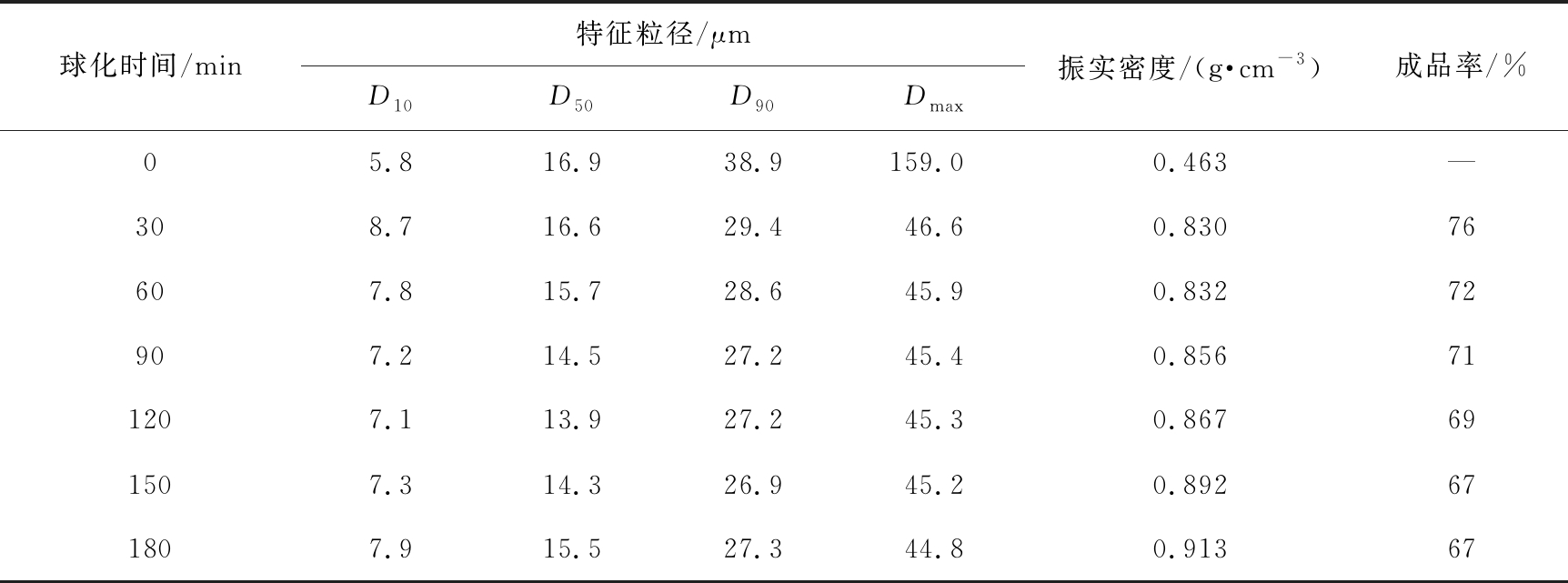

2.4 球化时间对石墨球化效果的影响

在球化轮转速为6 000 r/min、 分级轮转速为3 900 r/min、 风量为4.54 m3/min和原料质量为2 kg的条件下,球化处理不同的时间,其球化效果如表5所示。

表5 不同球化时间对石墨球化效果的影响

Tab.5 Influence of different spheroidization time on spheroidization effect of graphite

球化时间/min特征粒径/μmD10D50D90Dmax振实密度/(g·cm-3)成品率/%05.816.938.9159.0 0.463—308.716.629.446.60.83076607.815.728.645.90.83272907.214.527.245.40.856711207.113.927.245.30.867691507.314.326.945.20.892671807.915.527.344.80.91367

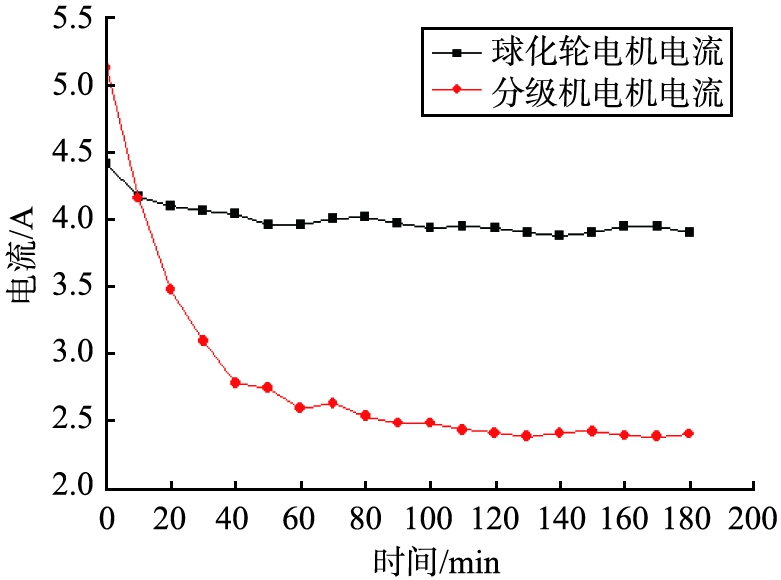

球化时间实验结果显示,在球化时间180 min内, 随着时间增加, 振实密度提升10%且与原料相比增大了, 成品率减低接近10%, D10、 D50先减小后增大, 而Dmax递减。 根据球化轮和分级轮的电机电流(见图4)可以看出, 原料进入球化腔后球化作用与剔除细粉同时发生, 在60 min之前, 两者的负载变化梯度较大,而在60~120 min逐渐趋于平稳,说明在前120 min大量的细粉穿过分级轮,使得30 min的D10值最大。由此可见,在120 min前大量细粉来不及排出球化腔,与之同时在球化轮的作用下使粗颗粒减小且生成一部分细颗粒,故D10、 D50、 D90和Dmax均减小,粒度分布变窄,振实密度增大,成品率降低。在120 min后,分级轮电机电流趋于平稳,说明此时球化腔内大部分细粉已经排除,使得分级机的负载保持稳定。其原因是,一方面球化轮对石墨未进行体积粉碎,而是颗粒表面少数凸起部位修饰或卷曲包裹更紧凑,故产生细粉产生量少,另一方面是在球化腔内,随着时间的推移,分散更加充分,且分级机附近的低气固浓度有利于颗粒穿过分级轮,因此,仍有部分细粒级颗粒在气流曳力的作用下逃离球化腔,使得成品率下降,球化石墨的D10与D50增大,而Dmax依然减小,故粒度分布更窄,颗粒形貌更加规整,振实密度进一步提升。

图4 球化机与分级机电流随时间的变化

Fig.4 Change of current with time in spheroidizer and classifier

2.5 天然石墨球化前、 后对比

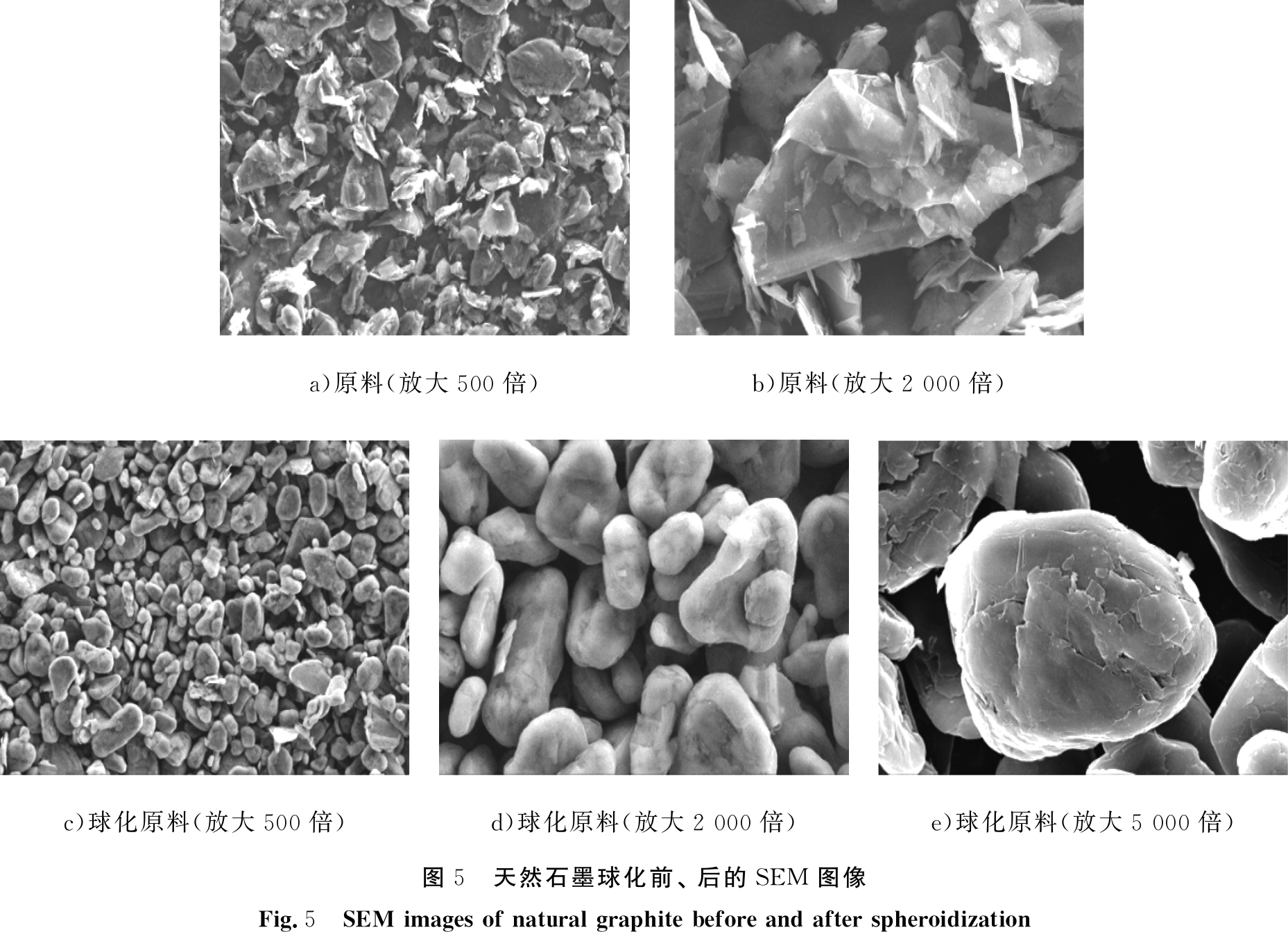

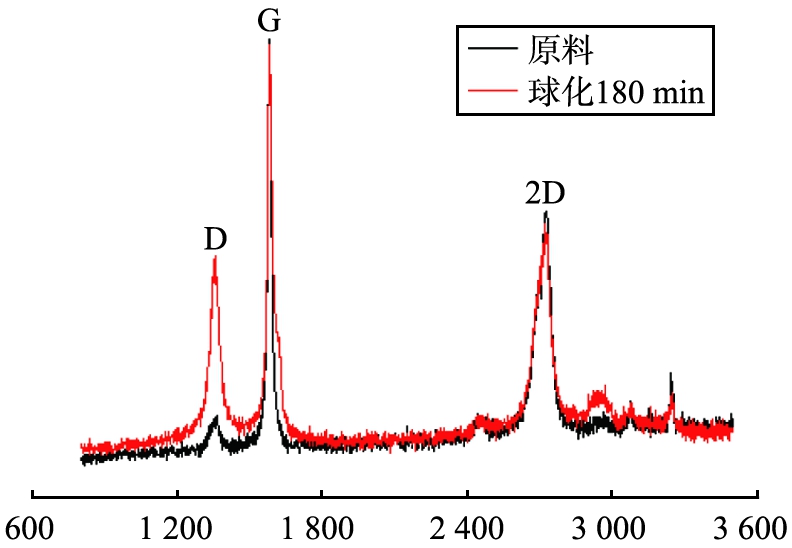

为了直观观察天然石墨球化前、 后变化, 本文中通过场发射扫描电子显微镜和激光拉曼光谱仪分别对球化前、 后石墨物料的微观形貌与结晶性检测, 结果分别如图5、 6所示。 图5 a)与图5 b)分别是球化原料在扫描电镜下500倍与2 000倍的颗粒微观形貌, 图5 c)、 图5 d)和图5 e)分别是上述球化180 min后球形石墨在500倍、 2 000倍和5 000倍下颗粒微观形貌的SEM图像。图6中的2条曲线分别表示球化原料与球化180 min的球形石墨。

a)原料(放大500倍)b)原料(放大2 000倍)c)球化原料(放大500倍)d)球化原料(放大2 000倍)e)球化原料(放大5 000倍)图5 天然石墨球化前、 后的SEM图像Fig.5 SEM images of natural graphite before and after spheroidization

图6 天然石墨球化前、 后的拉曼光谱图

Fig.6 Raman photographs of natural graphite before and after spheroidization

原料与球化后的石墨颗粒的微观形貌充分说明球化效果显著。 由图5 a)、 图5 b)可以看出, 原料呈片层状和块状, 颗粒的边角尖锐不规则且混有许多小碎屑石墨。 由图5 c)、图5 d)和图5 e)可以得出, 原料经过球化处理后石墨颗粒呈球形和类球形,石墨颗粒尖锐棱角消失且规整圆润,且颗粒粒度更加集中,没有原料中的不规则的碎屑。图5 b)和图5 e)清晰地表明,球化过程中片层状石墨经过球化作用后,弯曲包裹密实成球形和类球形的石墨。

图6为天然石墨球化前后的拉曼光谱图。由图可知,球形石墨D峰变化最明显,其他峰基本没有变化。对于天然石墨的拉曼光谱,D峰与石墨的缺陷和无序性有关,G峰表示石墨片层的六元环结构,ID/IG表示石墨的无序程度。原料的ID/IG为0.108,球化180 min后球形石墨的ID/IG为0.485。可见,天然石墨的去棱角化和卷曲包裹球化过程一定程度改变了原有的π电子共轭有序结构,使无序性增加。结合图5 e)可知,无序性增加源于球形颗粒包裹表面卷曲的石墨层,增加了颗粒的边缘,也说明了石墨球化过程中的弯曲包裹和去棱角化的球化机理。

3 结论

1)球化轮转速与球化时间的增加提升振实密度显著。石墨在球化轮转速为6 000 r/min时未达到体积粉碎强度,而是摩擦去除边角或分散的作用;球化时间少于120 min时排出主要为细粉,而球化时间大于120 min后主要发生颗粒表面修饰和密实。

2)分级轮转速与风量主要影响球形石墨的成品率与粒径分布,其中分级轮转速对粒径的影响程度大于风量的变化。

3)在球化轮转速为6 000 r/min、 分级轮转速为3 900 r/min和风量为4.54 m3/min的条件下整形180 min后,球形石墨的振实密度从0.463 g/cm3增大至0.913 g/cm3,成品率为67%。

[1]王灿, 马盼, 祝国梁, 等. 锂离子电池长寿命石墨电极研究现状与展望[J]. 储能科学与技术, 2021, 10(1): 59-67.

[2]田晓鸿. 石墨烯制备及其在新能源汽车锂离子电池负极材料中的应用[J]. 粘接, 2021, 45(1): 183-186.

[3]马倩倩. 天然石墨发展及其利用现状[J]. 中国粉体工业, 2018, 84(4): 1-4.

[4]FRANZ D, PHILIPP M, JEONGSIK Y, et al. A multistage mechanism of lithium intercalation into graphite anodes in the presence of the solid electrolyte interface[J]. ACS Applied Materials & Interfaces, 2018, 10(16): 14063-14069.

[5]万静, 沈珍珍, 文锐, 等. 锂电池电极过程的原位电化学原子力显微镜研究进展[J]. 中国科学: 化学, 2021: 1-17.

[6]李红菊. 锂离子电池球形石墨负极材料倍率性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2014.

[7]简志敏, 刘洪波, 石磊, 等. 微氧化处理对球形石墨结构及电化学行为的影响[J]. 无机材料学报, 2012, 27(2): 151-156.

[8]LIN N, JIA Z, WANG Z, et al. Understanding the crack formation of graphite particles in cycled commercial lithium-ion batteries by focused ion beam-scanning electron microscopy[J]. Journal of Power Sources, 2017, 365: 235-239.

[9]MANUEL M, SARVENAZ F, MANFRED R, et al. Morphology and texture of spheroidized natural and synthetic graphites[J]. Carbon, 2017, 111: 764-773.

[10]YOSHIO M, WANG H, FUKUDA K, et al. Improvement of natural graphite as a lithium-ion battery anode material, from raw flake to carbon-coated sphere[J]. Journal of Materials Chemistry, 2004, 14: 1754-1758.

[11]何鹏, 张国旺, 肖骁, 等. 天然石墨球形化设备应用现状与展望[J]. 中国非金属矿工业导刊, 2020, 4: 6-9.

[12]杨玉芬, 陈湘彪, 盖国胜, 等. 天然石墨球形化工艺研究[C]//中国颗粒学会2004年年会暨海峡两岸颗粒技术研讨会会议文集,北京: 科学出版社, 2004: 319-323.

[13]郝向阳, 盖国胜, 杨玉芬, 等. 锂离子电池用天然石墨颗粒的整形[C]//第十三届中国高技陶瓷学术年会摘要集, 大连: 2004: 59-60.

[14]刘建国, 张军, 张红英. 国内某石墨精矿球形化试验研究[J]. 矿产保护与利用, 2019, 39(6): 28-31.

[15]邓成才, 张凌燕, 何保罗, 等. 湿法制备隐晶质球形石墨的研究[J]. 非金属矿, 2014, 37(2): 19-21.

[16]王国平, 张伯兰, 瞿美臻, 等. 改性球形天然石墨锂离子电池负极材料的研究[J]. 合成化学, 2005, 3: 249-253.

[17]王靖, 高惠民, 焦玄, 等. 吉林某隐晶质石墨球形化整形及提纯试验研究[J]. 硅酸盐通报, 2018, 37(10): 3244-3247.

[18]OHZEKI K, SAITO Y, GOLMAN B, et al. Shape modification of graphite particles by rotational impact blending[J]. Carbon, 2005, 43(8): 1673-1679.

[19]田中贵将, 菊地雄二, 小野宪次. 高速气流冲击式粉体表面改性装置——HYBRIDIZATION系统及应用[J]. 化工进展, 1993, 4: 10-20.

[20]吴其修, 李佳坤, 刘明东, 等. 改性天然鳞片石墨锂离子电池负极材料的研究[J]. 广州化工, 2014, 17: 76-77.

[21]陈海焱. 流化床气流粉碎分级技术的研究与应用[D]. 成都: 四川大学, 2007.