煤粉燃烧过程中约有93.8%的硫元素最终转化为二氧化硫[1]。我国每年由煤炭燃烧产生的二氧化硫约占其总排放量的90%[2]。《全面实施燃煤电厂超低排放和节能改造工作方案》[3]要求2020年以前燃煤电厂烟尘、 二氧化硫、 氮氧化物排放的质量浓度分别低于10、 35、 50 mg/m3。控制硫元素排放的措施可分为燃烧前脱硫、燃烧中脱硫和燃烧后烟气脱硫(FGD)3种方式[4]。目前,一般电厂对SO2排放的控制措施为FGD,其中又以湿法烟气脱硫(WFGD)为主,但FGD面临着副产物处理成本高、设备占地面积大等相关问题[5-6]。煤粉预热燃烧中硫的转化控制是降低SO2排放的关键技术。

煤中硫存在形态众多,其释放规律较其他元素复杂。前人对碱金属物质、 热解气氛等对硫元素释放的影响规律开展了大量研究。Cheng等[7]发现碱金属能使有机硫(主要是脂肪族和芳香族硫)结构中的C—S键更加稳定,断裂所需温度升高。陈传敏等[8]发现在富氧条件下SO2的排放量随着钙与硫物质的量比的增大而逐渐减少,但是过低的SO2质量浓度使得CaSO4在低温下的分解更容易进行,反而在一定程度上降低了钙的固硫作用。但陈建平等[9]在对混煤的研究中却发现SOX的生成与氧气质量浓度并不是单调的增减关系,排放规律不明确。

中国科学院工程热物理研究所循环流化床实验室提出了高效清洁的预热燃烧技术,并对此开展了十几年的研究[10-13]。该技术以循环流化床作为预热装置,在循环流化床中以较低的过量空气系数的风量将煤粉预热至800 ℃以上,预热燃料再送入下行燃烧室进行完全燃烧。煤粉预热的同时可实现燃料改性,并降低氮氧化物的排放。煤粉预热燃烧的实验研究表明,在无非选择性催化还原(SNCR)和选择性催化还原(SCR)脱硝的情况下,煤粉燃烧的NOX原始排放质量浓度可低于50 mg/m3,具有明显的技术优势,但对煤粉预热燃烧过程中硫的析出迁移转化规律还未开展深入研究。本文中利用气相色谱仪、 气体分析仪、 X射线光电子能谱等仪器,从宏观和微观2个层面探索煤粉在预热燃烧中硫元素析出转化特性,为燃煤硫排放控制技术的进步提供数据支撑。

1 实验

1.1 仪器与装置

测试仪器主要有带FPD检测器的气相色谱仪(GC9790—plus,浙江福立公司)、 Gasmet气体分析仪(芬兰Gasmet公司)、 X射线光电子能谱(XPS,Thermo Fisher公司)。

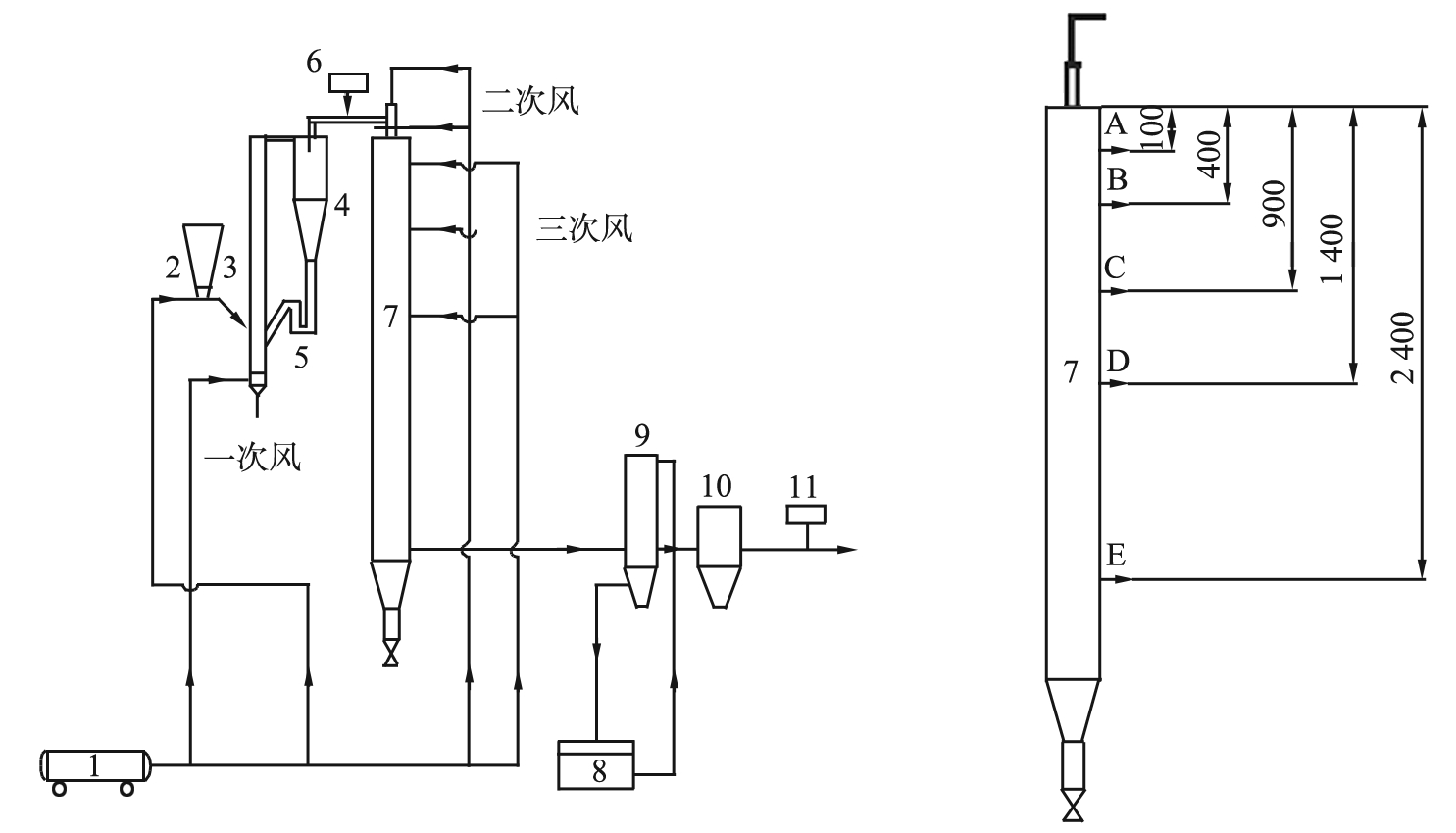

30 kW预热燃烧实验装置如图1所示。该装置由3个部分组成:用于燃料预热的循环流化床(CFB)、 预热燃料发生主要燃烧反应的下行燃烧室(DFC)以及辅助系统。CFB为自热式,其提升管直径为80 mm, 高度为1 500 mm。DFC直径为260 mm,高度为3 000 mm。一次风供入循环流化床,用于提供物料流化和预热反应的主要气体;二次风从DFC顶部供入,为预热燃料燃烧提供助燃气体;三次风从DFC喷口下600 mm处采样点供入,用于燃料燃尽。在炉膛二次风通入后,三次风通入之前的区域称为还原区,三次风通入后到炉膛尾部的区域称为燃尽区。旋风分离器出口设有一个取样口;沿 DFC顶部从上至下设置A、 B、 C、 D、 E共5个采样点,分别位于距DFC顶部100、 400、 900、 1 400、 2 400 mm处。

1—空压机;2—螺旋给料机;3—提升管;4—旋风分离器;5—返料器;6—取样口;

7—下行燃烧室;8—水箱;9—冷却水装置;10—烟气除尘器;11—烟气分析仪。

图1 30 kW预热燃烧实验装置

Fig.1 30 kW preheating combustion experiment device

1.2 原料和工况

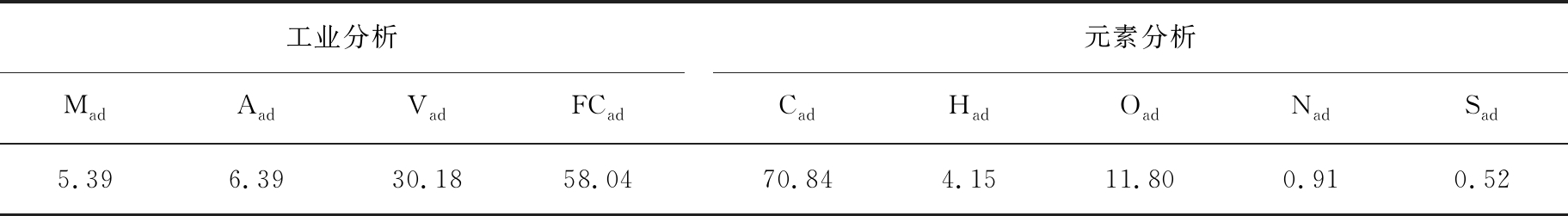

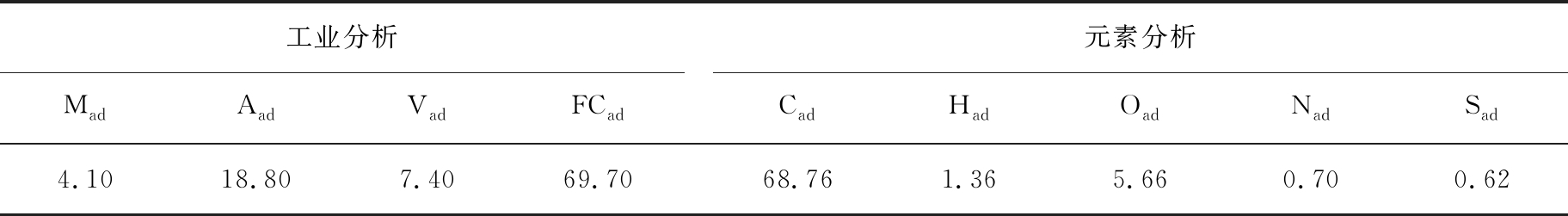

实验原料为粒径0~355 μm的陕西神木烟煤,其工业分析和元素分析结果见表1,由表1可知神木烟煤属于低硫煤。

表1 神木烟煤的工业分析和元素分析

Tab.1 Industrial analysis and elemental analysis of Shenmu bituminous coal %

工业分析MadAadVadFCad元素分析CadHadOadNadSad5.396.3930.1858.0470.844.1511.800.910.52

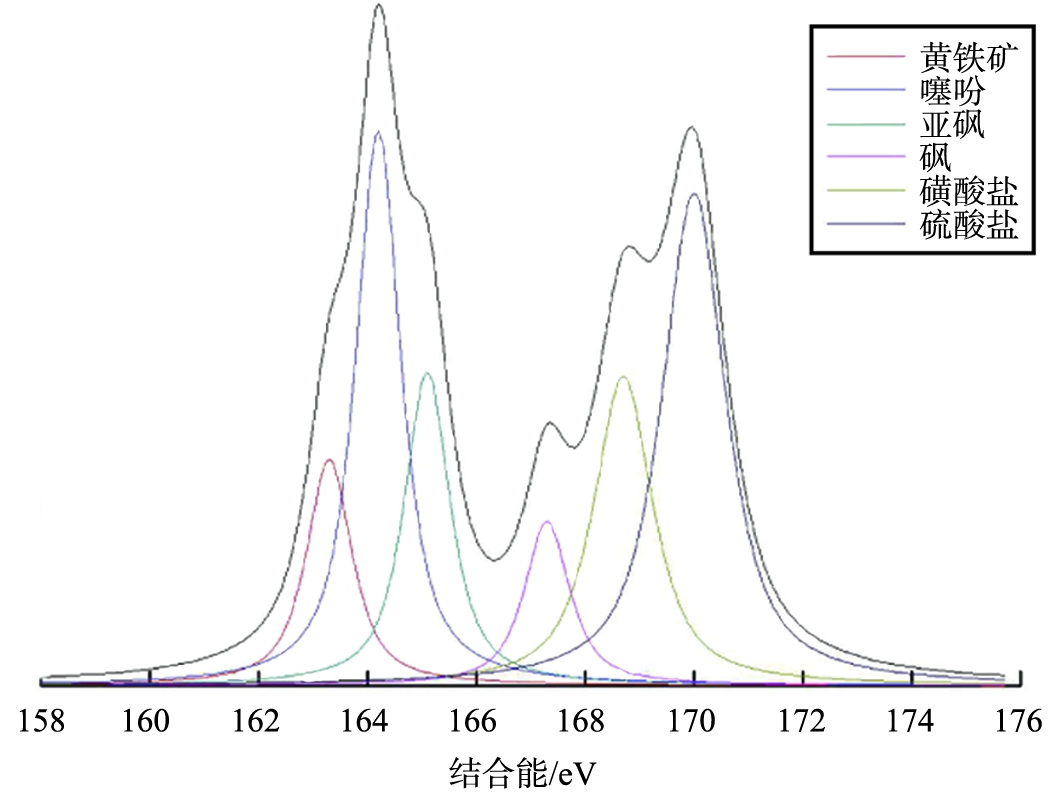

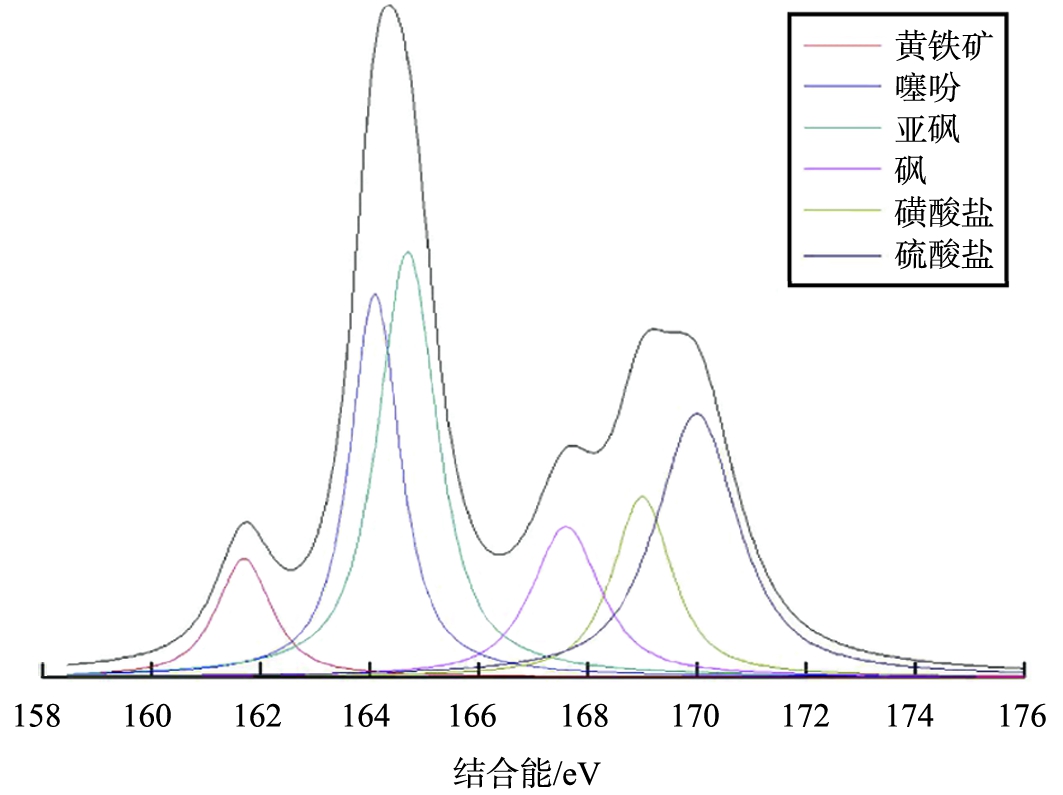

图3为神木烟煤的XPS分峰拟合曲线。根据文献[14-15]可知分峰参数为:163.1 eV对应于黄铁矿硫(pyrite,FeS2),164.2 eV对应于噻吩硫(thiophene,R—SH2),165.3 eV对应于亚砜(sulfoxide,R—S=O—R′), 167.4 eV对应于砜(sulfone, R—SO2—R′), 168.7 eV对应于磺酸盐(sulfonate, R—SO3H), 169.9~170.2 eV对应于硫酸盐(sulfnate,RSO4)。各峰的面积占比代表该物质的质量分数。煤中硫元素质量分数小于1%时,往往以有机硫为主[16],因此,由图3可知,神木烟煤中存在黄铁矿、 噻吩、 亚砜、 砜、 磺酸盐和硫酸盐6种固态硫。

图2 神木烟煤XPS分峰拟合曲线

Fig.2 XPS peak fitting of Shenmu bituminous coal

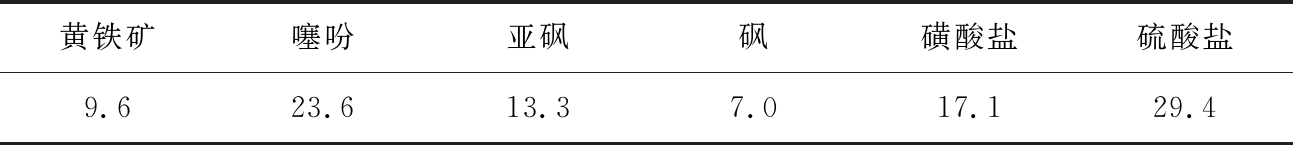

神木烟煤中固态硫的质量分数如表2所示。 由表2可知, 神木烟煤中黄铁矿质量分数最低, 为9.6%; 硫酸盐质量分数最高, 为29.4%; 噻吩质量分数为23.6%。

表2 神木烟煤中固态硫的质量分数

Tab.2 Mass fraction of solid sulfur in Shenmu bituminous coal %

黄铁矿噻吩亚砜砜磺酸盐硫酸盐9.623.613.37.017.129.4

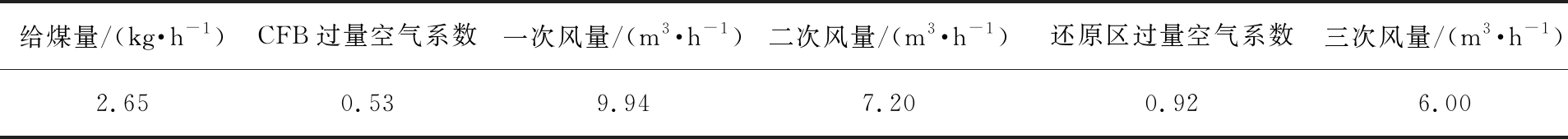

实验工况见表3。CFB过量空气系数和还原区过量空气系数为实际风量与理论风量的比值。

表3 实验工况

Tab.3 Experimental conditions

给煤量/(kg·h-1)CFB过量空气系数一次风量/(m3·h-1)二次风量/(m3·h-1)还原区过量空气系数三次风量/(m3·h-1)2.650.539.947.200.926.00

2 结果与讨论

2.1 预热阶段硫元素转化特性

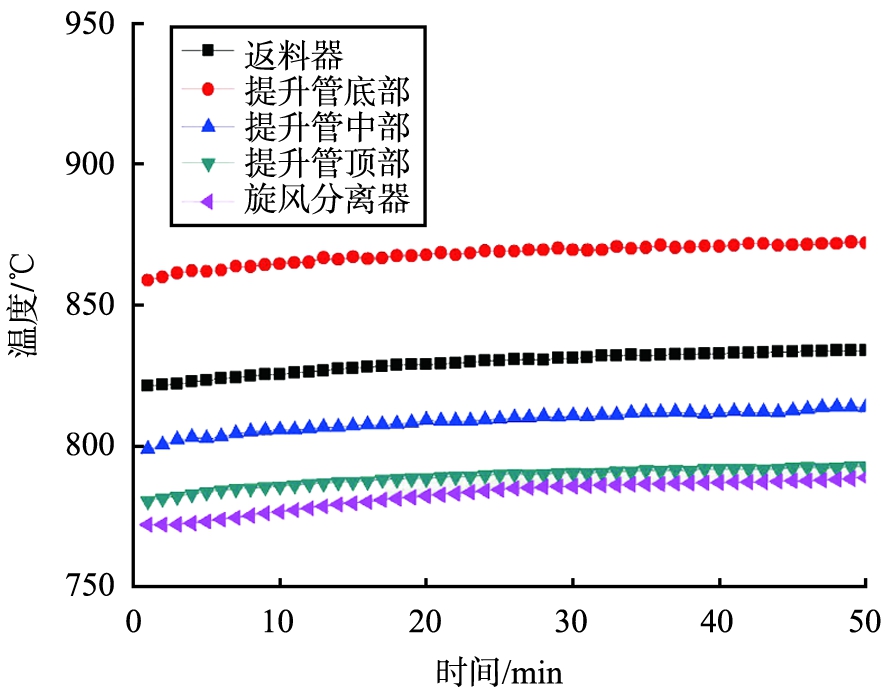

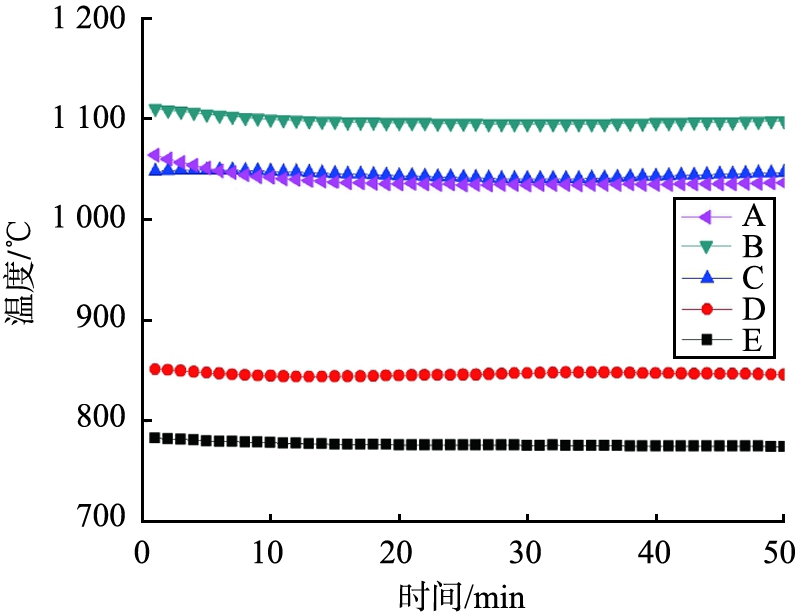

循环流化床温度随时间的变化规律如图3所示, 由图3可知, CFB运行温度稳定, 取提升管底部、 中部和顶部的平均温度为预热温度, 则预热温度约为822 ℃。

图3 CFB温度随时间的变化规律

Fig.3 Variation of CFB temperature with time

在CFB中煤粉发生部分气化和部分热解生成半焦和预热煤气。半焦中固态硫的XPS分峰拟合曲线见图4。从图4可知,半焦中固态硫依然为黄铁矿、 噻吩、 亚砜、 砜、 磺酸盐和硫酸盐6种形态,但是各自的质量分数发生的了变化。半焦中6种固态硫的质量分数见表4。

图4 半焦XPS分峰拟合曲线

Fig.4 XPS peak fitting curve of semi-coke

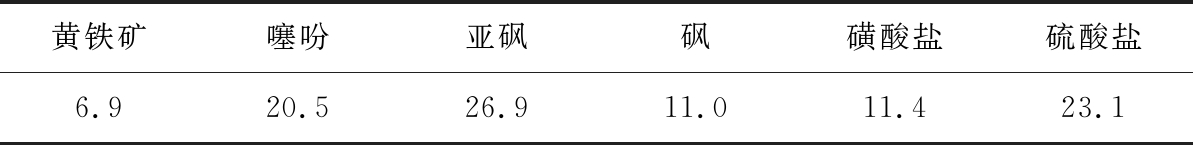

表4 半焦中6种固态硫的质量分数

Tab.4 Mass fraction of solid sulfur in semi-coke%

黄铁矿噻吩亚砜砜磺酸盐硫酸盐6.920.526.911.011.423.1

由表4可以看出,黄铁矿质量分数最小,为6.9%;噻吩质量分数最大,为26.9%;硫酸盐质量分数为23.1%。对比表2和表4可知,煤粉预热后,黄铁矿、 噻吩、 磺酸盐和硫酸盐质量分数降低,亚砜和砜质量分数增大。砜类的质量分数增加是由于H2与噻吩类有机硫发生反应导致R—S键断裂,使有机物之间的链接发生转化[17]。

半焦的工业分析和元素分析如表5所示。

表5 半焦的工业分析和元素分析

Tab.5 Industrial analysis and elemental analysis of semi-coke %

工业分析MadAadVadFCad元素分析CadHadOadNadSad4.1018.807.4069.7068.761.365.660.700.62

根据表5,采用灰平衡法计算X元素的转化率[18]CX为

(1)

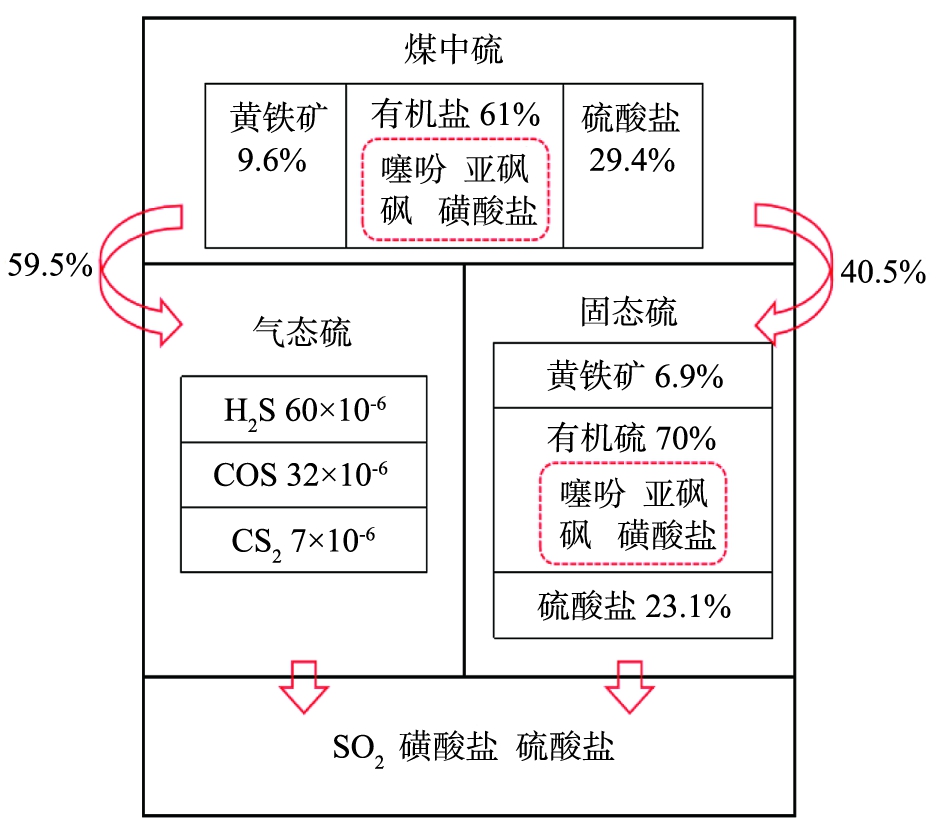

式中:X1为神木烟煤中的X元素的质量分数,A1为神木煤中的灰分质量分数,X2为预热燃料中的X元素质量分数,A2为预热燃料中的灰分质量分数。根据式(1)的计算结果,在预热过程中,煤中硫元素中的59.5%转化为含硫气体,经测量煤气中的含硫气体以H2S、 COS和CS2的形式存在,其中,H2S体积分数为0.06‰,COS为0.032‰,CS2为0.007‰。H2S主要来源于黄铁矿和有机硫(以二烷基硫化物、 烷基硫化物、 二硫化物和芳基硫化物为代表[19])的氢化反应。COS是由煤粉部分燃烧产生的大量CO与黄铁矿反应生成,化学反应方程式为

FeS2+CO![]() FeS+COS。

FeS+COS。

(2)

2.2 燃烧阶段硫元素转化特性

DFC各采样点温度随时间的变化规律如图5所示。由图5可知,燃烧实验过程中,DFC温度稳定,预热煤气和半焦燃烧状况良好。在各采样点温度中,由于二次风和煤气、半焦混合后仍有较高的风速,因此温度最高点为采样点B。

图5 DFC种各采样点温度随时间的变化规律

Fig.5 Variation law of temperature with time at sampling points in DFC

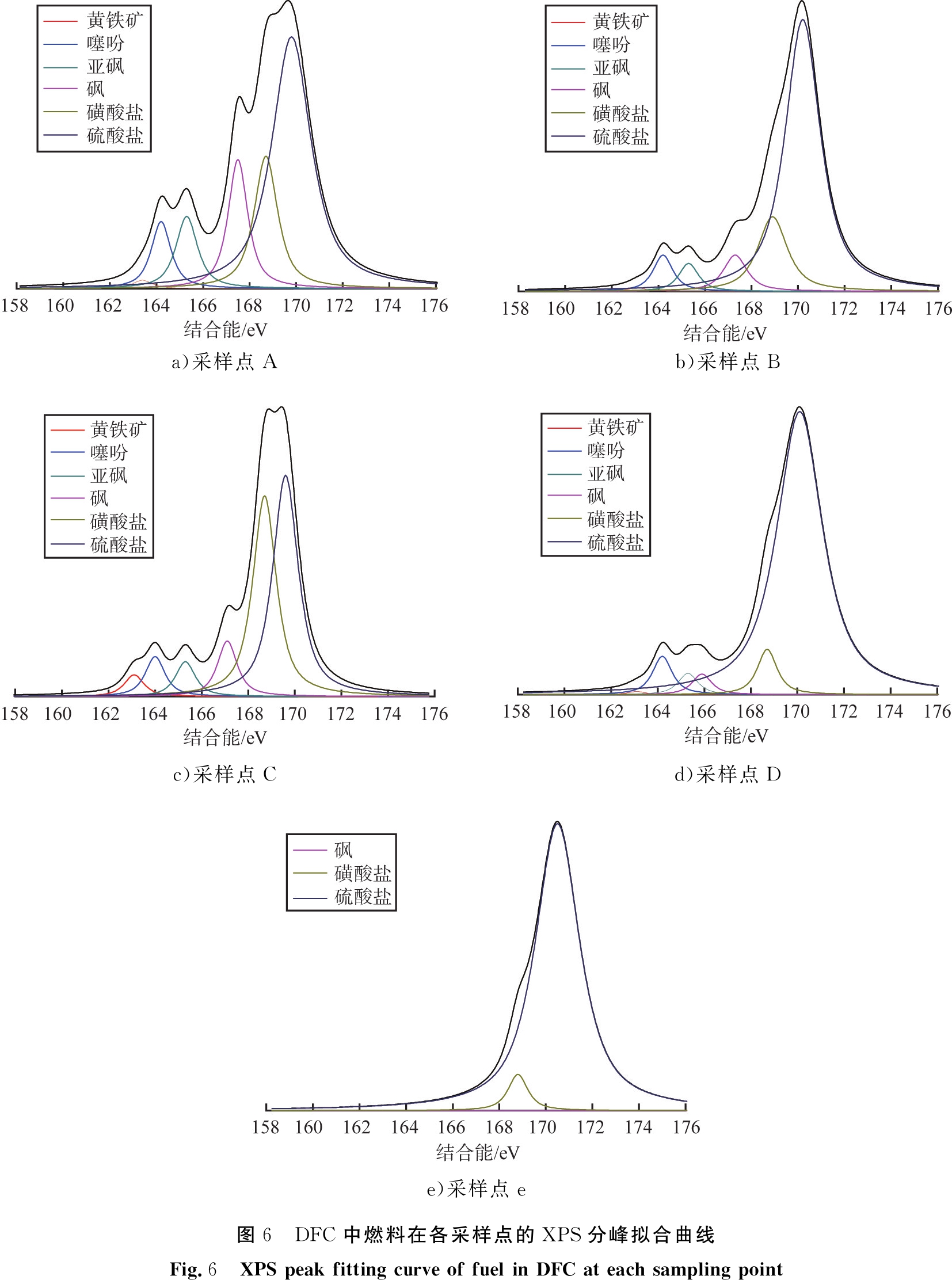

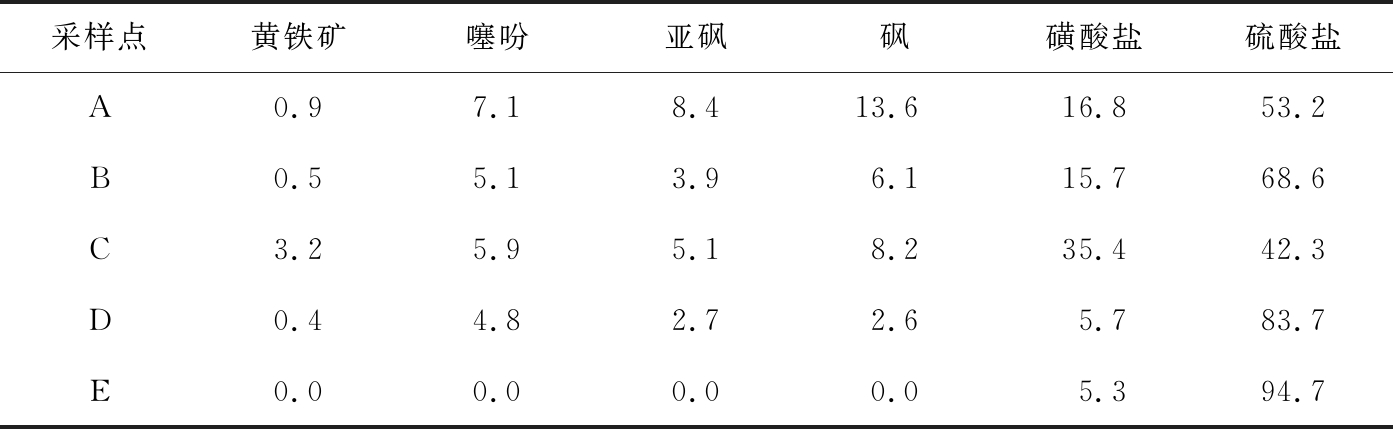

燃烧实验过程中,对DFC沿程各采样点进行固体和气体取样分析。图6为DFC中燃料在各采样点的XPS分峰拟合曲线。DFC中燃料在各采样点固态硫的质量分数见表6。

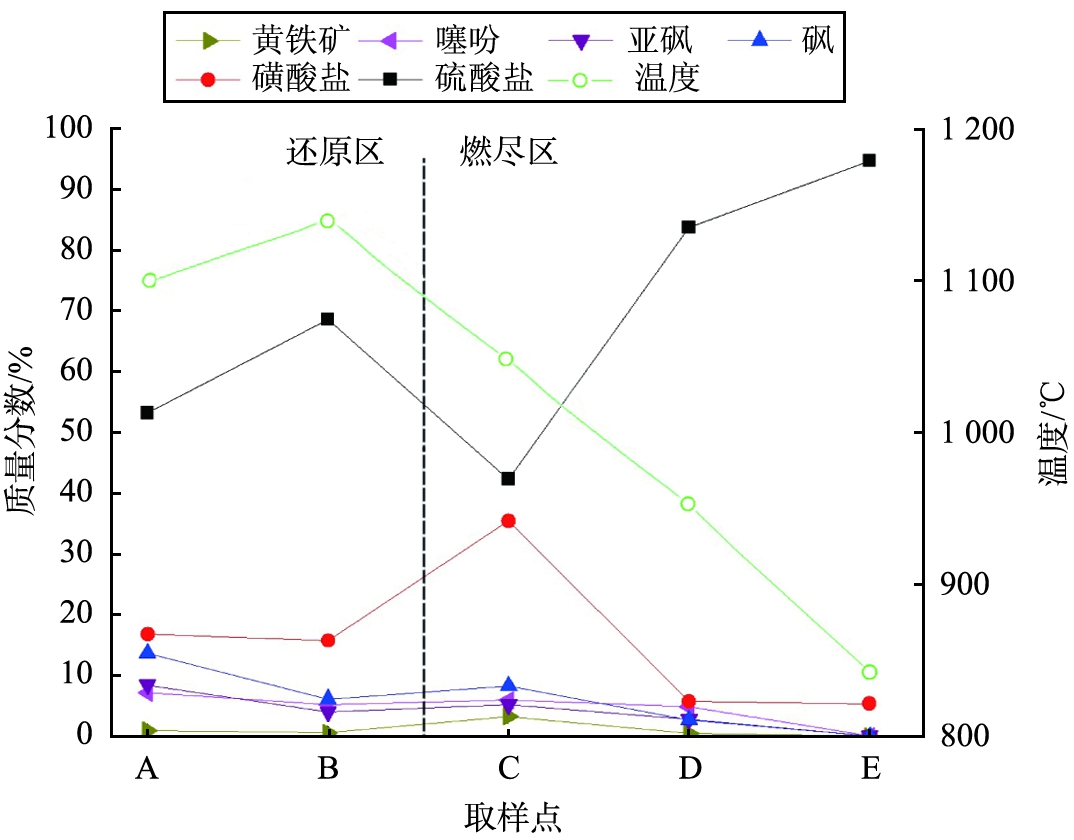

根据图5和表6,绘制出图7,观察DFC中各采样点的温度和固态硫元素质量分数的关系。从图7可以看出,在还原区,温度对硫元素的影响较大,当温度达到1 100 ℃时,在采样点B各形态硫元素出现了第一个峰值,表明固态硫在此处发生了大量的分解,这与图6和表6的结果一致;在燃尽区,氧气浓度对硫元素的影响大于温度的影响,所以硫元素的释放过程与温度变化趋势并不相同,由于氧化剂的增多,硫元素的质量分数均在采样点C出现了第二个峰值。

a)采样点Ab)采样点Bc)采样点Cd)采样点De)采样点e图6 DFC中燃料在各采样点的XPS分峰拟合曲线Fig.6 XPS peak fitting curve of fuel in DFC at each sampling point

表6 DFC中燃料在各采样点固态硫的质量分数

Tab.6 Mass fraction of solid sulfur in DFC fuel %

采样点黄铁矿噻吩亚砜砜磺酸盐硫酸盐A0.97.18.413.6 16.853.2B0.55.13.96.115.768.6C3.25.95.18.235.442.3D0.44.82.72.65.783.7E0.00.00.00.05.394.7

图7 DFC中各采样点的温度和固态硫元素质量分数

Fig.7 Temperature and mass fraction of solid sulfur in DFC fuel at each sampling point

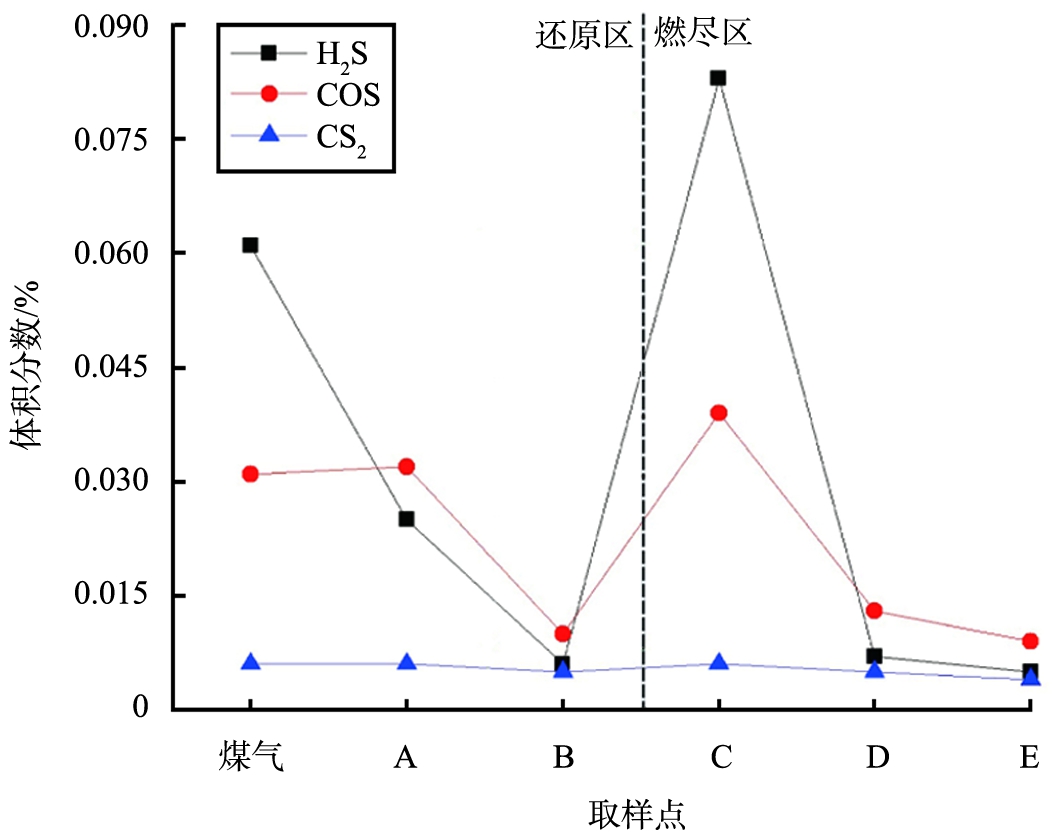

图8为DFC中各采样点含硫气体的体积分数。由图8可知,在还原区,H2S体积分数明显减小,这是因为H2S中易断裂的H—S键在能够被快速氧化,COS体积分数先略有增大然后再明显减小,CS2体积分数不变;在燃尽区,由于过量空气系数大于1,造成噻吩、亚砜、砜和磺酸盐的快速分解产生H2S和COS,造成了二者体积分数的短暂增大,随后又进一步被氧化。在E点处,H2S、 COS和CS2的体积分数均不大于0.01‰,可以忽略不计;尾部烟气中SO2的质量浓度为209 mg/m3。

图8 DFC中各采样含硫气体的体积分数

Fig.8 Sulfur-concentrated gas distribution in DFC at each sampling point

2.3 硫元素的转化特性

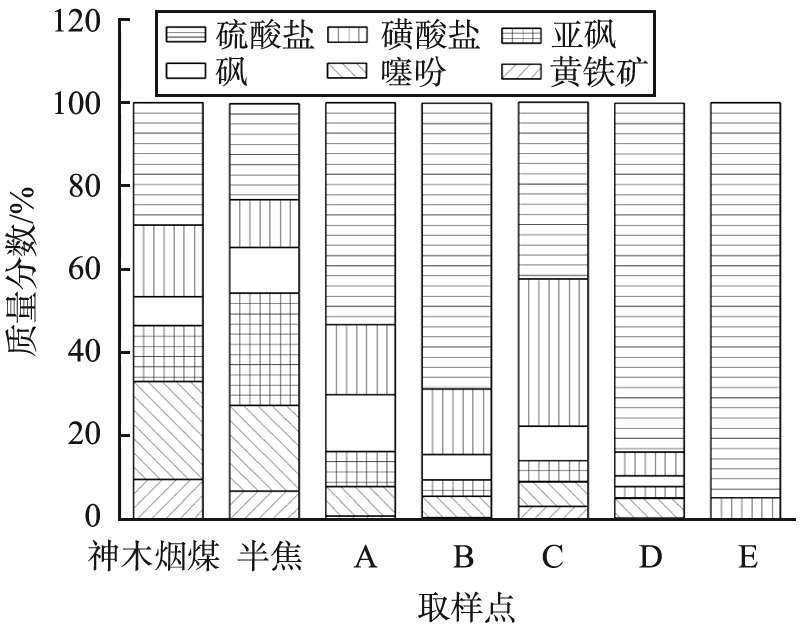

图9为预热燃烧实验过程中固态硫的质量分数分布图。由图9可知,预热和燃烧过程中,6种固态硫的质量分数不断发生变化:黄铁矿在B点时几乎完全分解,在C点出现短暂增大后迅速在E点减小为0;噻吩随采样距离增加而降低并在E点减小为0;亚砜、砜和磺酸盐在采样距离增加过程中,在从A到B的过程中减小,在从B到C过程中增大,在从C到E过程中减小,亚砜和砜在E点降低为0,磺酸盐在E点质量分数减小为5.3%;硫酸盐在从A到C过程中先增大后减小,在从C到E过程中持续增大,增大的原因是由于三次风携带大量氧化剂进入燃尽区,使未在还原区内完全燃烧的燃料在该区域内充分燃烧,致使硫酸盐在该区域出现了明显的分解[20],同时部分碱性氧化物与SO2之间也会发生反应,将硫元素以硫酸盐的形式固定下来。

图9 预热燃烧实验过程中固态硫的质量分数分布图

Fig.9 Mass fraction distribution of solid sulfur during the preheating combustion experiment

图10为预热燃烧过程中硫元素的转化路径。煤中硫元素经过预热之后转化成2个部分:一部分是含硫气体,以H2S、 COS和CS2的形式存在;另一部分是固态硫,以黄铁矿、 噻吩、 亚砜、 砜、 磺酸盐和硫酸盐的形式存在。在DFC中经历燃烧过程后,最终排放也分为2个部分:含硫气体转化为二氧化硫,固态硫转化为硫酸盐和磺酸盐。

图10 预热燃烧实验过程中硫元素的转化路径

Fig.10 Sulfur conversion path during preheating combustion experiment

3 结论

神木烟煤在预热燃烧过程中硫的转化特性总结如下:

1)神木烟煤中存在黄铁矿、 噻吩、 亚砜、 砜、 磺酸盐和硫酸盐6种固态硫。黄铁矿质量分数最小,为9.6%;硫酸盐质量分数最大,为29.4%;噻吩质量分数为23.6%。

2)在预热过程中,煤中硫元素的40.5%的存在于半焦中,59.5%转化为含硫气体。半焦中固态硫依然为6种形态,但是各自的质量分数发生了变化,黄铁矿、 噻吩、 磺酸盐和硫酸盐质量分数减小,亚砜和砜质量分数增大。含硫气体以H2S、 COS和CS2的形式存在,其体积分数分别为0.060‰、 0.032‰、 0.007‰,黄铁矿的分解是H2S和COS的主要来源。

3)在燃烧过程种的还原区,H2S体积分数明显减小,当温度达到1 100℃时,固态硫发生了大量分解;在燃尽区,由于氧化剂的增多,噻吩、 亚砜、 砜和磺酸盐的快速分解产生H2S和COS;在燃尽区仅有磺酸盐和硫酸盐2种固态硫,H2S和COS的体积分数均不大于0.010‰,尾部烟气中SO2的质量浓度为209 mg/m3。

[1]吴忠标, 应洪仓. 电厂煤粉炉燃煤二氧化硫转化率研究[J]. 重庆环境科学, 2001(1): 35-36.

[2]周桂萍, 叶春松. 火电厂二氧化硫排放量试验研究[J]. 热力发电, 2003, 32(5): 56-57, 1.

[3]环境保护部,国家发展和改革委员会,国家能源局. 全面实施燃煤电厂超低排放和节能改造工作方案[R/OL]. 北京: 中华人民共和国生态环境部, (2015-12-11)[2021-03-09]. http://www.mee.gov.cn/gkml/hbb/bwj/201512/t20151215_319170.htm.

[4]冯兆兴, 安连锁, 李永华, 等. 煤粉燃烧污染物排放特性的试验研究[J]. 动力工程, 2007(3): 427-431.

[5]KORALEGEDARA N H, PINTO P X, DIONYSIOU D D, et al. Recent advances in flue gas desulfurization gypsum processes and applications: a review[J]. Journal of Environmental Management, 2019, 251: 109572.

[6]CHANG G Q, SONG C Y, WANG L. A modeling and experimental study of flue gas desulfurization in a dense phase tower[J]. Journal of Hazardous Materials, 2011, 89(1/2): 134-140.

[7]CHENG S, QIAO Y, HUANG J C, et al. Effect of alkali addition on sulfur transformation during low temperature pyrolysis of sewage sludge[J]. Proceedings of the Combustion Institute, 2017, 6(2): 253-2261.

[8]陈传敏, 赵长遂, 赵毅, 等. O2/CO2气氛下燃煤过程中SO2排放特性实验[J]. 东南大学学报(自然科学版), 2006(4): 546-550.

[9]陈建平, 于向东. 煤炭燃烧产生SOX的控制技术[J]. 辽宁工程技术大学学报, 2003(S1): 60-61.

[10]朱建国, 吕清刚, 牛天钰, 等. 煤粉高温空气燃烧与氮氧化物生成特性[J]. 工程热物理学报, 2009, 30(8): 1411-1414.

[11]OUYANG Z Q, LIU W, MAN C B, et al. Experimental study on combustion, flame and NOX emission of pulverized coal preheated by a preheating burner[J]. Fuel Processing Technology, 2018, 179: 197-202.

[12]YAO Y, ZHU J G, LV Q G, et al. Experimental study on preheated combustion of pulverized semi-coke[J].Journal of Thermal Science, 2015, 24(4): 370-377.

[13]ZHU S J, LYU Q G, ZHU J G. Experimental investigation of NOX emissions during pulverized char combustion in oxygen-enriched air preheated with a circulating fluidized bed[J]. Journal of the Energy Institute, 2019, 92(5): 1388-1398.

[14]LI D, ZHANG C, XIA J, et al. Evolution of organic sulfur in the thermal upgrading process of shengli lignite[J]. Energy and Fuels, 2013, 27(6): 3446-3453.

[15]ZHANG L J, LI Z H, HE W J, et al. Study on the change of organic sulfur forms in coal during low-temperature oxidation process[J]. Fuel, 2018, 222: 350-361.

[16]石坚. 煤中各种形态硫的测定及相关问题探索研究[J]. 黑龙江科技信息, 2011(12): 22.

[17]LIU F R, XIE L L, GUO H Q, et al. Sulfur release and transformation behaviors of sulfur-containing model compounds during pyrolysis under oxidative atmosphere[J]. Fuel, 2014, 115: 596-599.

[18]OUYANG Z Q, ZHU J G, LU Q G. Experimental study on preheating and combustion characteristics of pulverized anthracite coal[J]. Fuel, 2013, 113(2): 122-127.

[19]GU Y, YPERMA J, REGGERS G, et al. Characterisation of volatile organic sulphur compounds release during coal pyrolysis in inert, hydrogen and CO2 atmosphere[J]. Fuel, 2016, 184: 304-313.

[20]许继峥. 低NOX燃烧工况下煤中硫的析出与转化[D]. 保定: 华北电力大学, 2015.