垃圾焚烧能有效实现生活垃圾的无害化、减量化与资源化[1]。2019年中国的生活垃圾处理量约有2.4×109 t,其中进行焚烧处理的约占51%[2]。城市固体垃圾焚烧飞灰(municipal solid waste incineration fly ash,MSWI fly ash)含有重金属盐以及二口恶英等高浸出毒性物质,被划分为危险固体废弃物[3]。

城市固体垃圾焚烧飞灰(简称垃圾飞灰)处理方法主要有热处理法、 分离法和固化稳定法[4]。 热处理法一般是将硅铝添加剂添加到垃圾飞灰中, 使得垃圾飞灰玻璃化, 形成一种均一的无晶玻璃体[5]。 Ito[6]使用旋流床添加SiO2, 实现垃圾飞灰的减容、 减毒和稳定的玻璃化。 Park等[7]在1 500 ℃温度下添加质量分数为5%的SiO2, 垃圾飞灰形成了具有优良物理性能与耐浸出性的玻璃。 Li等[8]在1 450 ℃温度下添加底灰或碎玻璃,将垃圾飞灰转化为低碱度、 低浸出和高抗压的无定形玻璃。Rani等[9]在1 600 ℃温度时添加质量分数分别为21.9%、 8.3%的SiO2和Al2O3, 进行直流等离子弧熔化后垃圾飞灰形成完全非晶态的均质惰性玻璃。 李润东等[10]使用电热式熔融法, 在1 460 ℃温度下添加质量分数为10%的CaO, 垃圾飞灰玻璃化析晶量最少。 夏旻等[11]添加质量分数分别为30%~35%的石英、 55%~75%的玻璃粉, 升温中垃圾飞灰晶相由单[SiO4]变为多[SiO4]结构硅酸盐, 并在1 400 ℃温度下形成[Si—O]骨架的网络结构玻璃体。 陶应翔[12]在垃圾飞灰添加玻璃与煤灰等, 降低了熔融温度, 同时也改善了产物的熔融性与浸出毒性。 综上, 在垃圾飞灰热处理过程中, 硅铝添加剂降低了熔融温度, 同时提升了玻璃体产物的性能。

硅灰又称微硅粉, 是电炉冶炼硅铁与工业硅的烟气中产生的飞灰, 外观为灰白色极细粉末, 其85%以上成分为非晶SiO2[13]。 本文中本着“以废治废”的理念, 选用硅灰作为垃圾飞灰的玻璃形成添加剂制备混合灰, 对原料进行表征, 分析混合灰的熔融特性与热处理过程, 采用XRD、 SEM-EDS、 ICP-MS等表征分析热处理产物性状, 预期得到垃圾飞灰添加硅灰后熔融特性、 热处理过程、 热处理产物性状的变化。

1 实验

1.1 原料分析

实验样原料为垃圾飞灰和硅灰,实验前对样品进行干燥与研磨。垃圾飞灰与硅灰的平均粒径分别为17.7、 12.1 μm;自然堆积密度分别为0.58、 0.29 g/cm3。

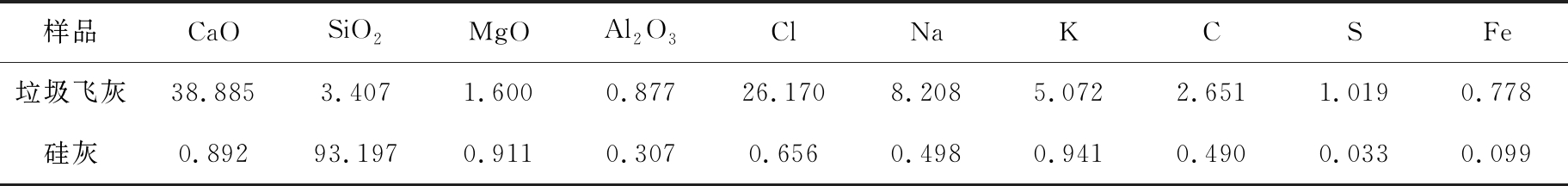

根据XRF与元素分析,垃圾飞灰和硅灰的组分见表1。 由表1可知, 垃圾飞灰的主要元素有钙、 氯、 钠、 钾等, 并富集了锌、 锰、 铅、 铜、 铬等重金属元素; 硅灰中主要成分为SiO2, 含有少量的杂质元素。

表1 垃圾飞灰和硅灰的组分

Tab.1 Components of MSWI fly ash and silica fume %

样品CaOSiO2MgOAl2O3ClNaKCSFe垃圾飞灰38.8853.4071.6000.87726.1708.2085.0722.6511.0190.778硅灰0.89293.1970.9110.3070.6560.4980.9410.4900.0330.099

四元碱度的计算公式[14]为

(1)

式中: R4为四元碱度; m1、 m2、 m3、 m4分别为CaO、 MgO、 SiO2和Al2O3的质量,g。计算得到垃圾飞灰的四元碱度为9.45(呈碱性),硅灰的四元碱度为0.02(呈酸性),因此两者在共处理中能够实现一定程度的酸碱中和。

图1为垃圾飞灰与硅灰的XRD谱图。由图1可知,垃圾飞灰包含的主要矿物为钙盐与氯化物,如CaCO3、 CaSO4、 KCaCl3、 NaCl、 KCl等;硅灰的主要矿物是无定形二氧化硅。

图1 垃圾飞灰与硅灰的XRD谱图

Fig.1 XRD spectra of MSWI fly ash and silica fume

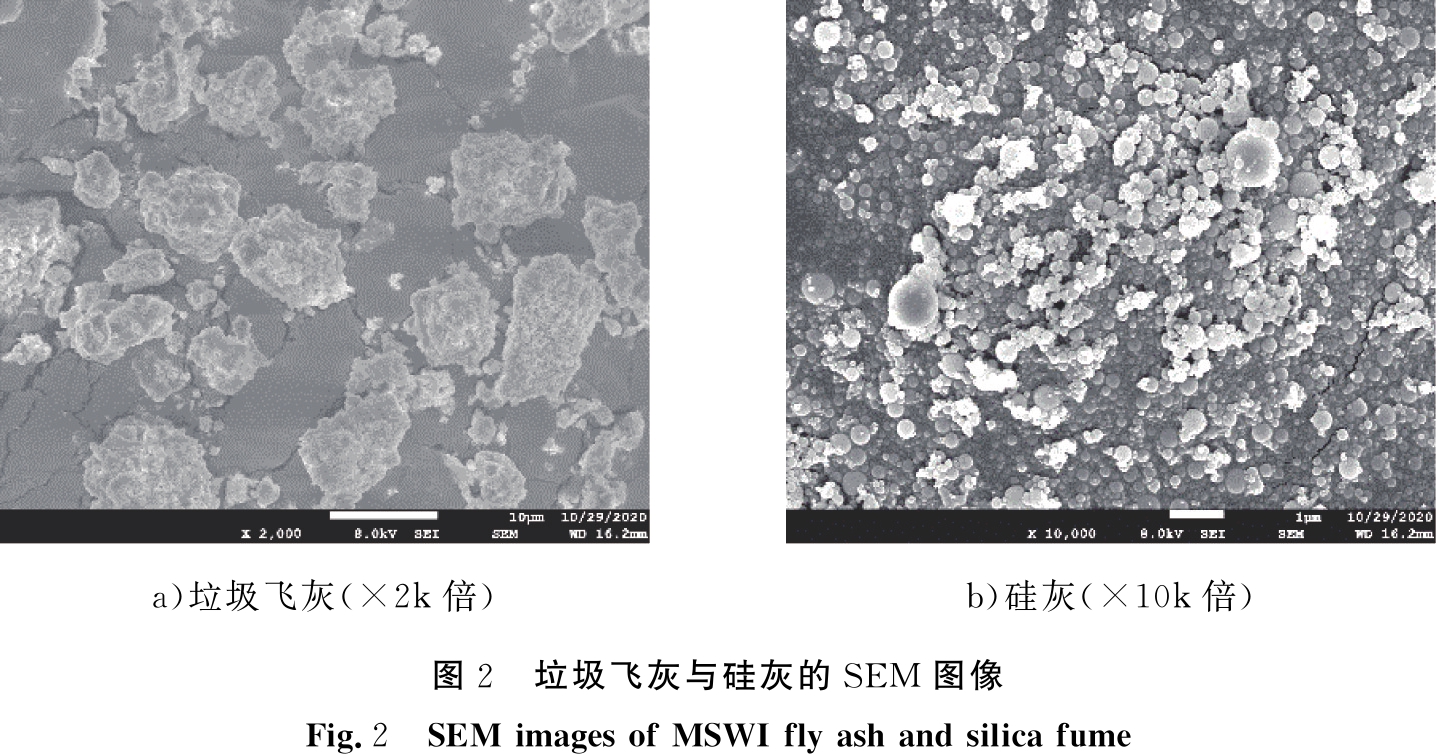

图2为垃圾飞灰与硅灰的SEM图像。由图2可见,垃圾飞灰颗粒粒径大小不一, 形状不规则, 表面粗糙疏松多孔;硅灰的球形极细颗粒聚团现象较为明显。

a)垃圾飞灰(×2k倍)b)硅灰(×10k倍)图2 垃圾飞灰与硅灰的SEM图像Fig.2 SEM images of MSWI fly ash and silica fume

1.2 混合灰样品的制备

分别称取(50±0.1) g垃圾飞灰,设定垃圾飞灰与硅灰的质量比分别为10∶0、 9∶1、 8∶2、 7∶3、 6∶4,得到5种混合灰样品,混合灰样品中相应的硅灰质量分数分别为0、 10%、 20%、 30%、 40%。

1.3 混合灰熔融特性的温度指标

反映混合灰熔融特性的主要温度指标有变形温度(DT)、 软化温度(ST)、 半球温度(HT)和流动温度(FT)。本实验中以流动温度(FT)作为混合灰的代表性熔融温度指标,以此来确定混合灰最低熔融温度对应的硅灰质量比。

1.4 混合灰热处理过程的分析指标

混合灰使用耐高温坩埚盛装, 放入最高可加热到1 400 ℃的马弗炉, 从室温加热至终温(1 200、 1 300 ℃)后保温10 h, 冷却至室温后称量产物的质量。失质量率w的计算公式为

(2)

式中: m0为混合灰加热前的质量, g; m1为混合灰加热后的质量, g; mfa为垃圾飞灰加热前的质量,g。

采用自然堆积法在加热前测定坩埚的容积、混合灰样品的体积以及加热后坩埚剩余容积。减容率R的计算公式为

(3)

式中: V0为混合灰的自然堆积体积, m3; Ve为坩埚的容积,m3; Vr为自然堆积法测加热后坩埚的剩余容积, m3。

1.5 表征混合灰热处理产物的仪器和标准

采用X射线衍射仪(XRD)、 扫描电子显微镜(SEM)和能谱仪(EDS)考察混合灰在1 200、 1 300 ℃温度下的热处理后再破碎研磨后产物的矿物组成、微观表面形貌以及表面元素构成。按照HJ 299—2007标准,采用电感耦合等离子体质谱仪(ICP-MS)检测热处理后的玻璃体产物的重金属质量分数与浸出浓度的变化。

2 结果与讨论

2.1 混合灰的熔融温度

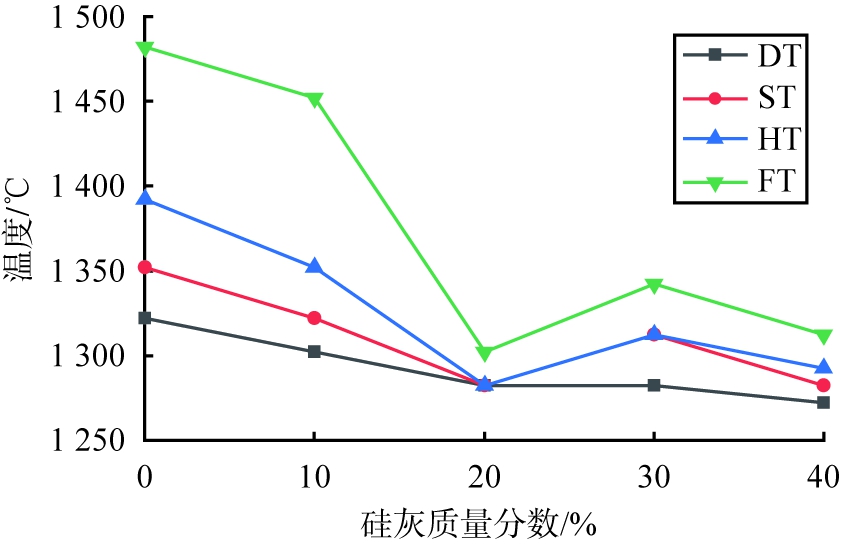

硅灰质量分数对混合灰熔融温度的影响如图3所示。

图3 硅灰质量分数对混合灰熔融特性的影响

Fig.3 Effect of silica fume mass fraction on melting characteristics of mixed ash

由图3可知,混合灰的熔融温度位于1 200~1 500 ℃的区间内,随着硅灰质量分数的增加,混合灰的流动温度(FT)先降低后升高;硅灰质量分数约为20%时,混合灰的流动温度最低,约为1 300 ℃。产生上述结果的原因在于:硅灰质量分数分别为0、 10%、 20%、 30%、 40%时,混合灰四元碱度对应值分别为2.77、 1.48、 0.93和0.63;混合灰为中性时(R4=1)其主要成分CaO与SiO2几乎全部形成了低温共熔物,所以熔融温度最低;而混合灰为碱性(R4>1)或酸性(R4<1)时,残余的CaO或SiO2会提高熔融温度,所以熔融温度都较高。综上,随着硅灰质量分数的增加,混合灰的流动温度(FT)先降低后升高;硅灰质量分数约为20%时,混合灰的流动温度最低,约为1 300 ℃。

2.2 混合灰热处理产物生成的影响因素

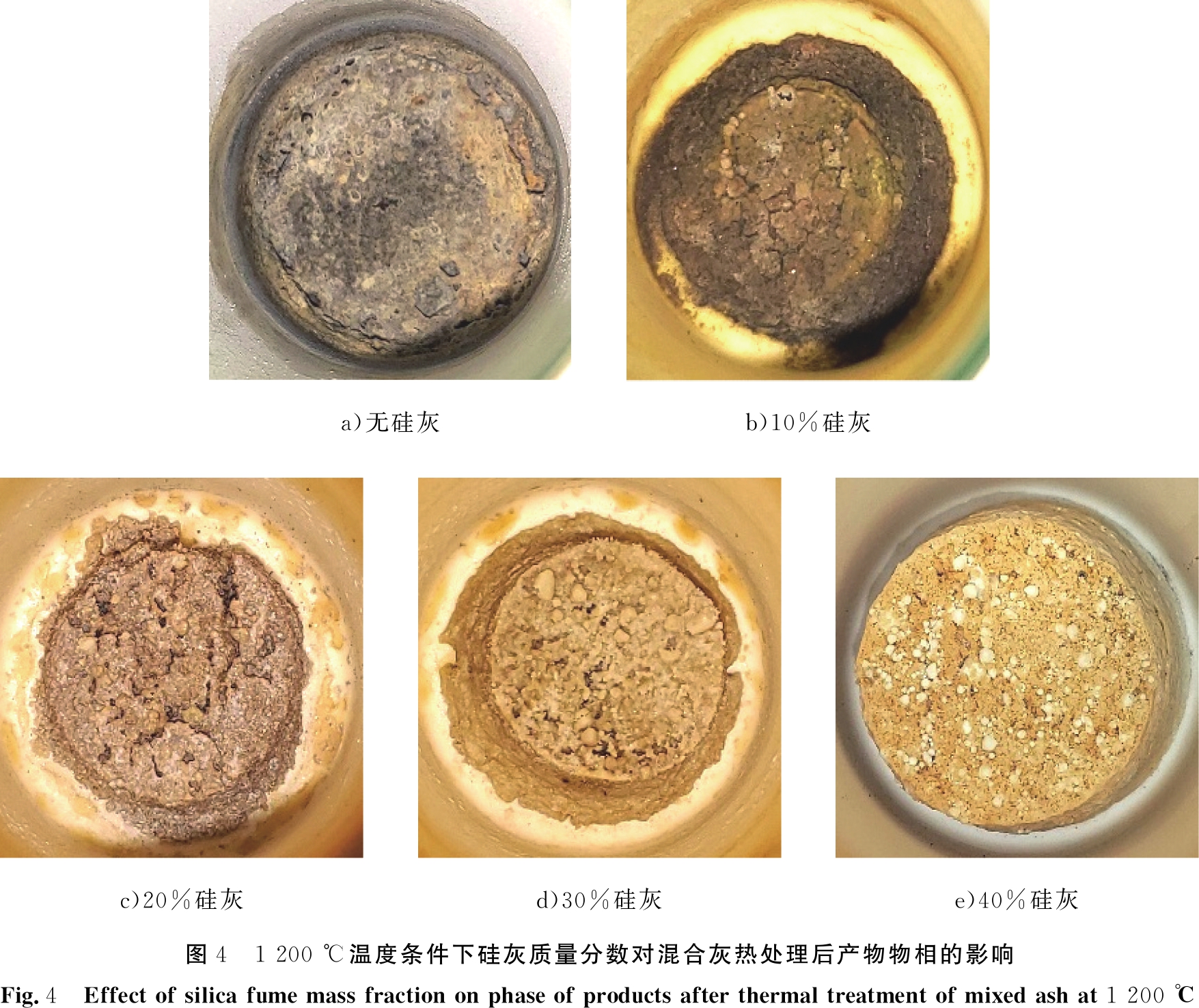

在1 200 ℃温度条件下进行热处理时,硅灰质量分数对混合灰烧结体物相的影响如图4所示。

a)无硅灰b)10%硅灰c)20%硅灰d)30%硅灰e)40%硅灰图4 1 200 ℃温度条件下硅灰质量分数对混合灰热处理后产物物相的影响Fig.4 Effect of silica fume mass fraction on phase of products after thermal treatment of mixed ash at 1 200 ℃

由图4可知,硅灰质量分数为0、 10%、 20%、 30%、 40%时,混合灰烧结体的颜色分别为深灰色、棕黑色、棕色、棕黄色与米黄色;随着硅灰质量分数的增加,混合灰烧结体颜色变浅,形状变得平整规则,硬度与致密度减小,混合灰均未产生熔融现象。这是由于,在200 ℃温度条件下,混合灰均未达到最低的变形温度,硅灰质量分数的增加一方面稀释了混合灰中重金属的浓度,另一方面,SiO2与NaCl等氯化物会发生如下反应:

xSiO2+2xNaCl+M2Ox![]() xSiO2·Na2O+2MClx,

xSiO2·Na2O+2MClx,

(4)

式中,M代表重金属元素。反应生成硅酸盐复盐时释放出的氯离子与重金属结合,增加了重金属氯化物的产生与挥发,导致热处理产物中重金属含量的减少,因此混合灰烧结体产物颜色随之变浅。

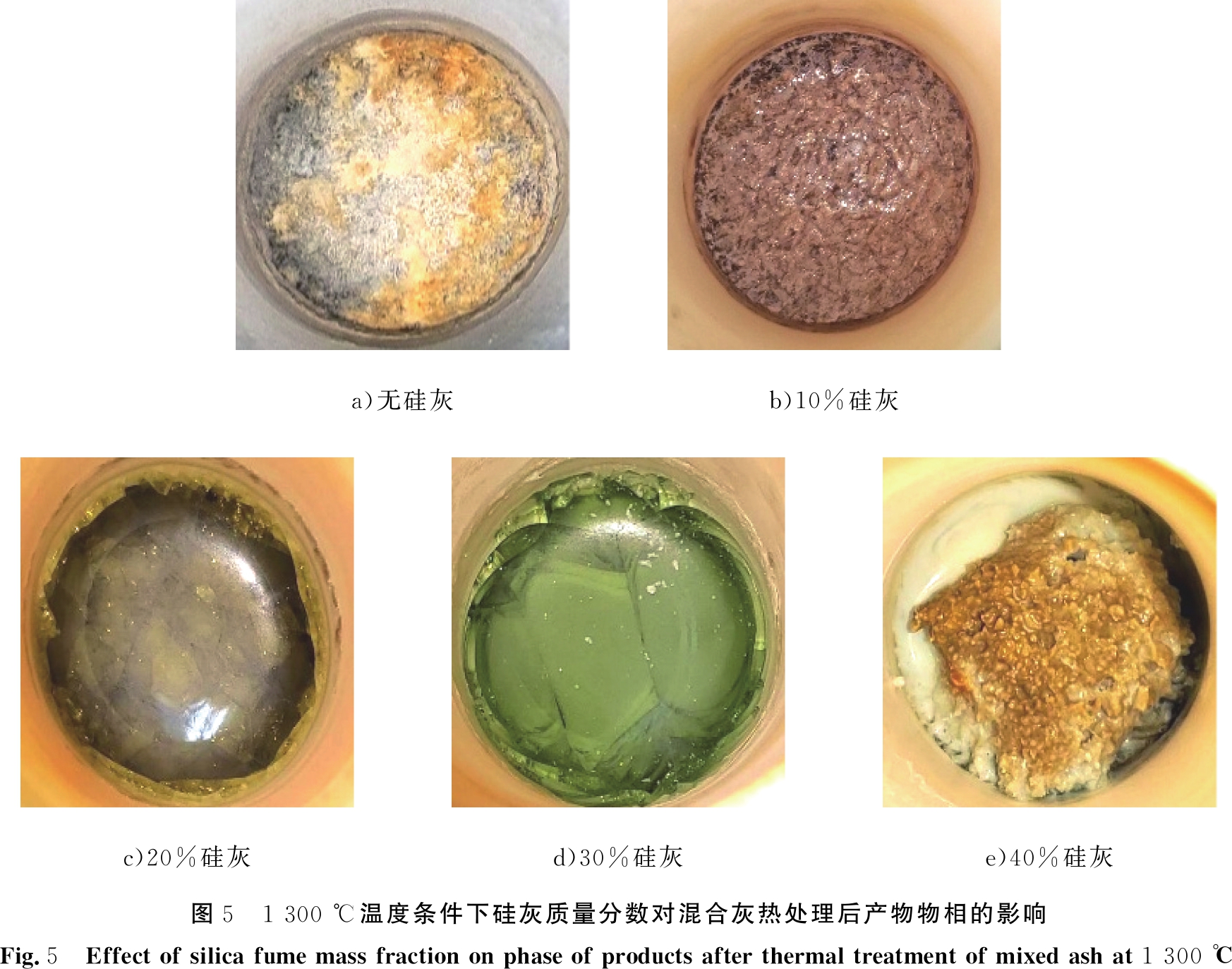

在1 300 ℃温度条件下进行热处理时, 硅灰质量分数对混合灰热处理后产物物相的影响如图5所示。 由图5可知, 在温度为1 300 ℃条件下进行热处理时, 硅灰质量分数分别为0%、 10%、 20%、 30%、 40%时, 混合灰产物分别为灰白色熔渣、 介于熔渣与玻璃体的棕红色过渡相、 黄绿色玻璃体、 翠绿色玻璃体、 黄灰色烧结体与乳白色玻璃体共存这5种情况, 硅灰质量分数的增加导致产物的形态差异较大, 混合灰均有不同程度的熔融。 这是由于, 四元碱度R4约为1时, 中性混合灰的主要成分形成低温共熔体后, 在1 300 ℃时达到熔融温度后形成玻璃体; 硅灰质量分数增大后R4<1, 酸性混合灰形成低温共熔体玻璃化的同时, 多余硅灰中SiO2无法形成低温共熔体, 从而未熔融保持为烧结体; 玻璃体对Cr元素的固定作用较强, 因而混合灰产物以呈现绿色为主, 熔渣中含有的Cu元素会使混合灰产物呈现红色。

a)无硅灰b)10%硅灰c)20%硅灰d)30%硅灰e)40%硅灰图5 1 300 ℃温度条件下硅灰质量分数对混合灰热处理后产物物相的影响Fig.5 Effect of silica fume mass fraction on phase of products after thermal treatment of mixed ash at 1 300 ℃

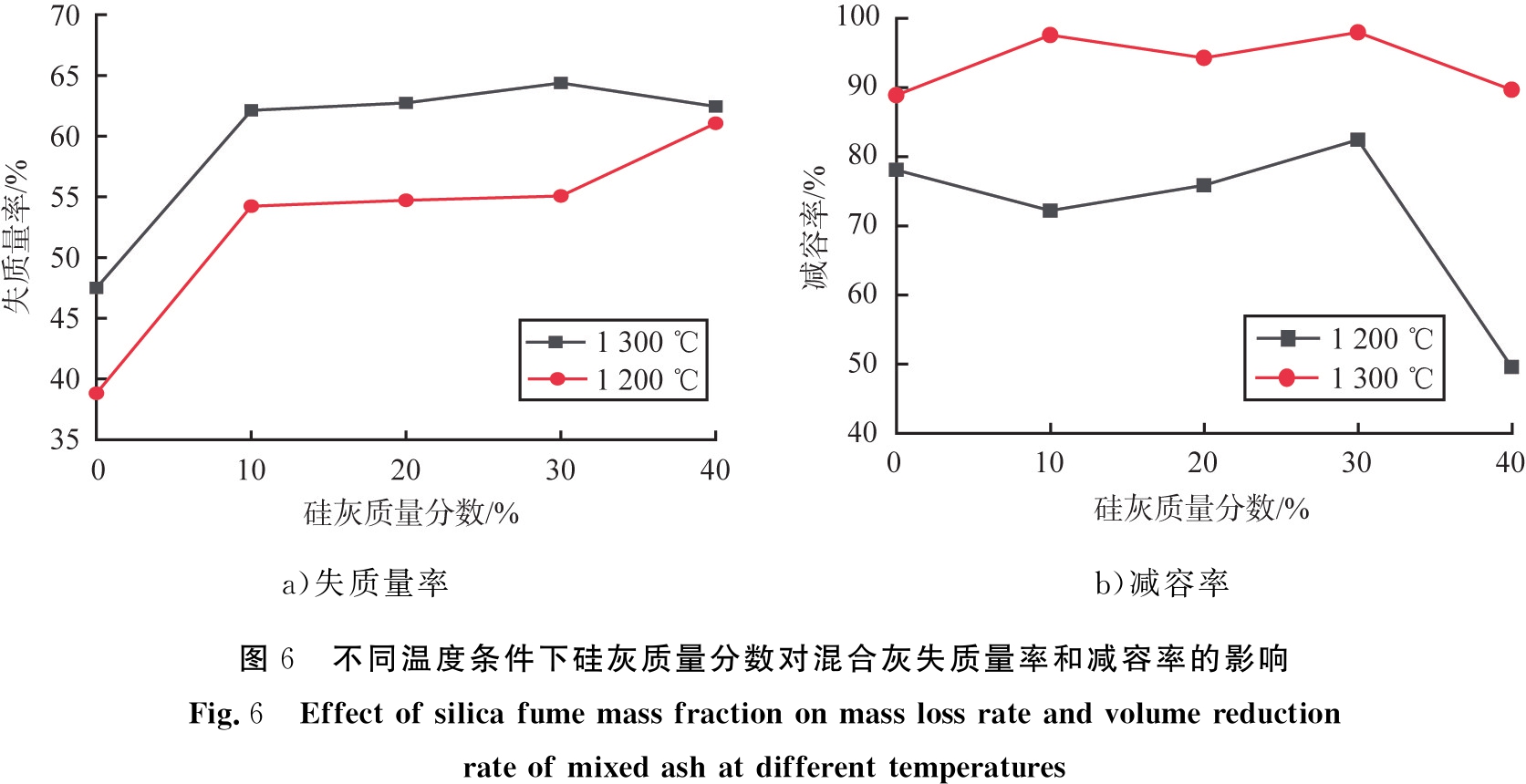

不同温度条件下硅灰质量分数对混合灰失质量率与减容率的影响如图6所示。由图6可以看出,在1 200 ℃温度条件下,随着硅灰质量分数的增大,混合灰的失质量率先急剧增大后、保持一段平稳期后又继续增大,而减容率变化趋势较平稳,先缓慢增大而后缓慢减小;在1 300 ℃温度条件下,随着硅灰质量分数的增大,混合灰的失质量率先增大而后保持稳定,减容率先平稳变化后急剧减小。

a)失质量率b)减容率图6 不同温度条件下硅灰质量分数对混合灰失质量率和减容率的影响Fig.6 Effect of silica fume mass fraction on mass loss rate and volume reduction rate of mixed ash at different temperatures

由图6可知,增大硅灰质量分数和提高热处理温度有利于减小混合灰质量,这是由于氯化物盐与碳酸盐等进行了分解与挥发反应[15],化学反应式为

2MClx+xH2O![]() M2Ox+2xHCl,

M2Ox+2xHCl,

(5)

4MClx+xO2![]() 2M2Ox+2xCl2,

2M2Ox+2xCl2,

(6)

2MClx+xSiO2+xH2O![]() M2(SiO3)x+2xHCl,

M2(SiO3)x+2xHCl,

(7)

CaCO3![]() CaO+CO2。

CaO+CO2。

(8)

由式(5)—(8)可知,增大硅灰质量分数和提高热处理温度达到一定数值时,化学反应达到饱和,即四元碱度逐渐接近为1,玻璃化达到最大化,之后失质量率不再增大;同理,提高温度和适当的硅灰质量分数能增加减容率,但过量的硅灰有反作用,只有在满足四元碱度约为1的中性条件下,硅灰中的SiO2与垃圾飞灰中的CaO等才会形成低温共熔物,进而玻璃化形成密度较大的致密玻璃体,过量的硅灰会产生未熔融的多孔硅灰SiO2烧结体,而硅灰的堆积密度小于垃圾飞灰,这就增加了热处理产物的体积,降低了减容率。

综上,混合灰热处理产物实现玻璃化的最佳条件为:硅灰质量分数为20%~30%, 温度为1 300 ℃。此时四元碱度位于1附近的中性,并且失质量率与减容率达到最大值。

2.3 混合灰热处理产物的表征与分析

2.3.1 XRD谱图及化学反应机理分析

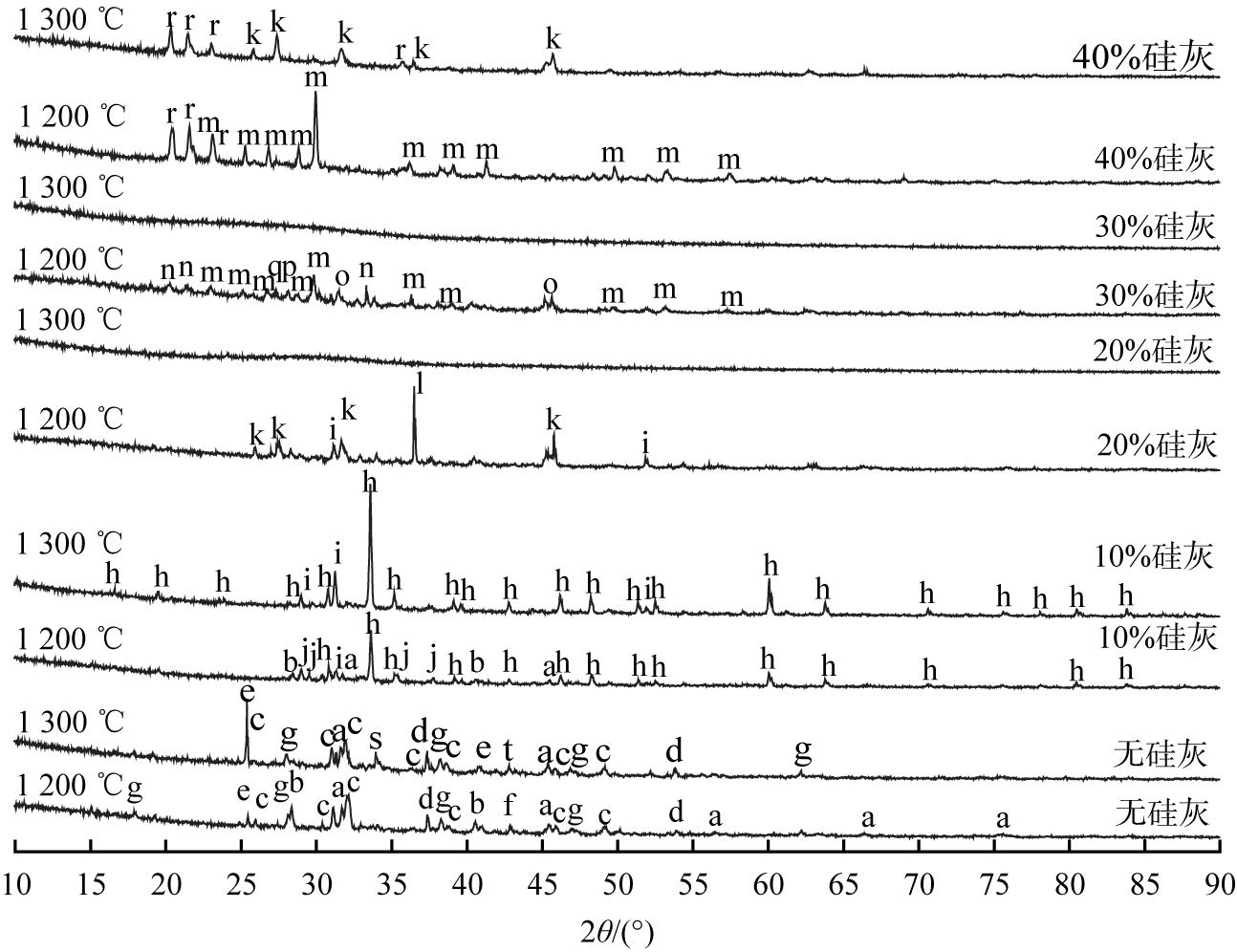

采用X射线衍射仪考察在1 200、 1 300 ℃温度条件下混合灰热处理产物的矿物组成。不同温度和不同硅灰质量分数条件下混合灰热处理后产物的XRD谱图如图7所示。

由图7可知,未添加硅灰时产物的成分较为复杂,有大量残留的垃圾飞灰原始成分,如NaCl、 KCl、 CaSO4等残留,矿物的改造效果较差,形成较多的含氯矿物,产生的部分化学反应有

KCaCl3![]() CaCl2+KCl,

CaCl2+KCl,

(9)

3CaSO4+3SiO2+CaCl2+6CaCO3![]() Ca10(SiO4)3(SO4)3Cl2+6CO2,

Ca10(SiO4)3(SO4)3Cl2+6CO2,

(10)

CaCl2+H2O![]() CaClOH+HCl。

CaClOH+HCl。

(11)

添加硅灰后,硅酸盐复盐成为主要晶体成分,原始垃圾飞灰的成分基本全部转化为非晶相共熔物与硅酸盐复盐,氯元素有部分残留,发生的化学反应为

4SiO2+7CaO+MgO+CaCl2![]() Ca8Mg(SiO4)4Cl2。

Ca8Mg(SiO4)4Cl2。

(12)

a—NaCl;b—KCl;c—Ca10(SiO4)3(SO4)3Cl2;d—CaO;e—CaSO4;f—MgO;g—CaClOH;h—Ca8Mg(SiO4)4Cl2;

i—Ca2Mg(Si2O7);j—Ca10Si6O21Cl2;k—Ca3(Si3O9);l—Mg3(OH)2(Si4O10);m—CaSiO3;n—NaCa2(Al5Si5O20)6H2O;

o—Ca3PCl3;p—K2Ca(CO3)2;q—Al2(SiO4)O;r—SiO2;s—Na2CaSiO4;t—KAlSiO4。

图7 不同温度和不同硅灰质量分数条件下混合灰热处理后产物的XRD谱图

Fig.7 XRD patterns of products after thermal treatment of mixed ash at different temperatures and different silica fume mass fraction

随着硅灰质量分数的增大,含氯矿物基本消失,四元碱度R4趋于1,混合灰热处理产物衍射峰的强度逐渐下降,共熔物熔融形成非晶相物质。在1 300 ℃温度条件下,硅灰质量分数为20%~30%时,混合灰热处理产物无明显衍射峰,即全部熔融形成了均一无晶玻璃体。中性区域内形成的低熔点假硅灰石以及硅灰石为主的低温共熔物在温度为1 300 ℃时即可玻璃化,发生的化学反应为

3SiO2+3CaO![]() Ca3(Si3O9),

Ca3(Si3O9),

(13)

SiO2+CaO![]() CaSiO3。

CaSiO3。

(14)

但硅灰质量分数过大时,四元碱度R4<1呈酸性,只有部分SiO2与垃圾飞灰中的CaO等形成低温共熔物后熔融,剩余的SiO2形成鳞石英等矿物,混合灰热处理产物衍射峰强度有所回升,因此,硅灰质量分数过少或过多时,使得四元碱度R4>1或R4<1,形成了碱性或酸性反应条件,混合灰都无法全部形成低温共熔物并在较低温度下玻璃化。

综上, 随着混合灰中硅灰质量分数的增大, 热处理产物中含氯矿物减少, 硅酸盐矿物增加, 并且在混合灰的四元碱度R4趋近于1呈中性时时, 混合灰形成低温共熔体并在较低温度下形成均一相无晶玻璃。

2.3.2 表面分析

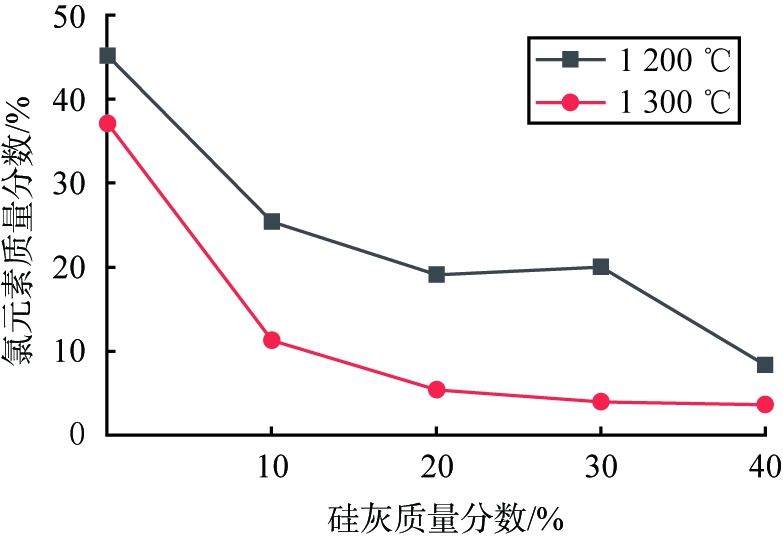

采用能谱仪(EDS)考察在1 200、 1 300 ℃温度条件下混合灰热处理产物的表面氯元素的质量分数。不同温度和不同硅灰质量分数条件下混合灰热处理后产物的表面氯元素质量分数如图8所示。

由图8可知,产物表面的氯元素质量分数随硅灰质量分数的增大而显著减小,在热处理温度升高后降低的幅度更明显。这一现象与矿物组成中含氯矿物的变化吻合,氯元素从产物表面离开的途径主要有氯化物盐的挥发与分解为氯化氢气体。硅灰质量分数低时R4>1(呈碱性),氯化物挥发与氯化氢析出反应主要为式(5)、(6),反应速率较低,反应平衡受到抑制,表面碱性成分将氯化氢重新吸收;R4=1(中性)与R4>1(酸性)时,反应式(7)占主导地位,反应速率与平衡状态优于碱性条件,在较高热处理温度下反应完全,绝大部分氯元素被去除,而且中性或酸性的成分不会再吸收氯化氢。综上,硅灰质量分数的增加与热处理温度的升高有利于表面氯元素的脱除。

图8 不同温度和不同硅灰质量分数条件下混合灰热处理后产物的表面氯元素质量分数

Fig.8 Surface chlorine mass fraction of products after thermal treatment of mixed ash at

different temperatures and different silica fume mass fraction

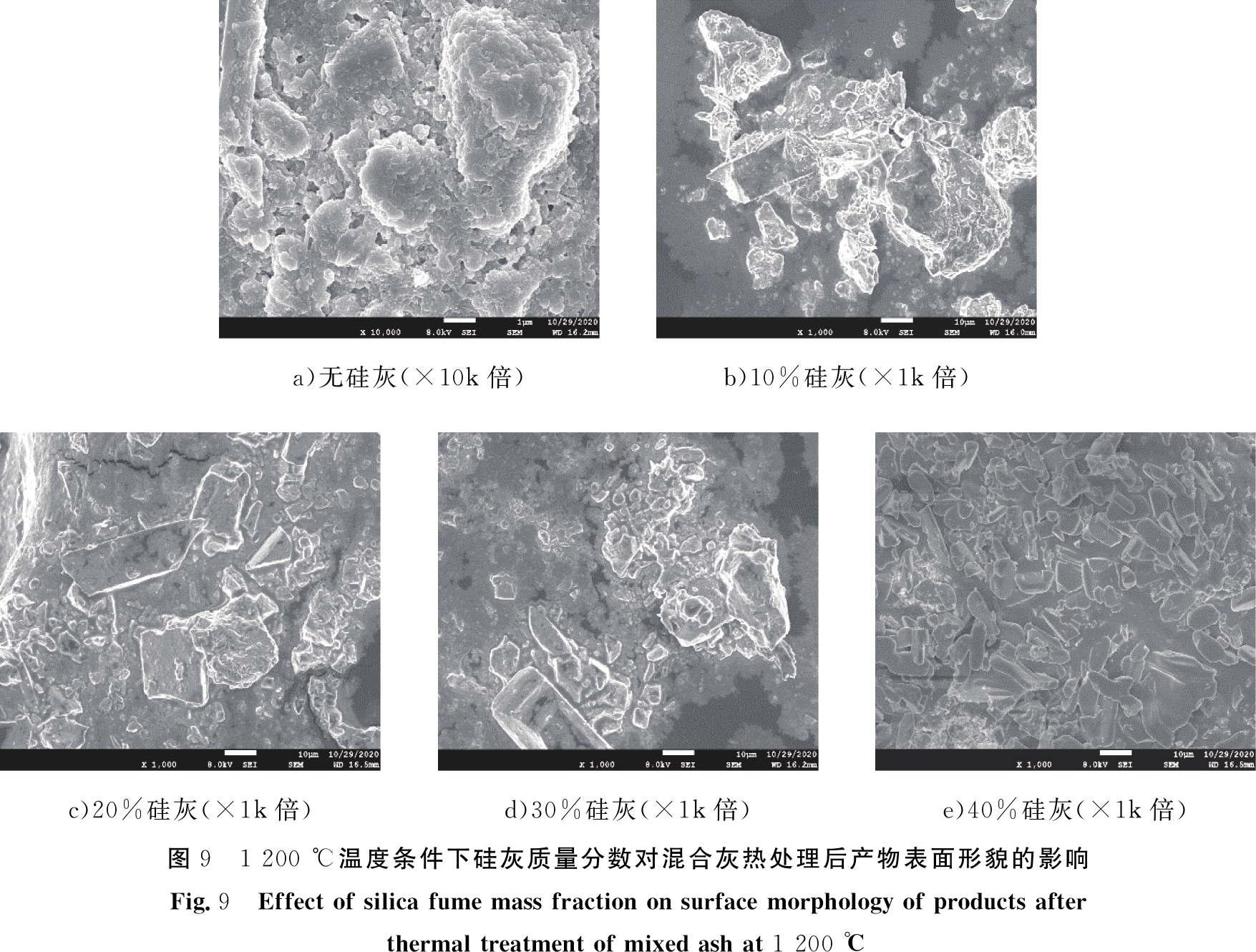

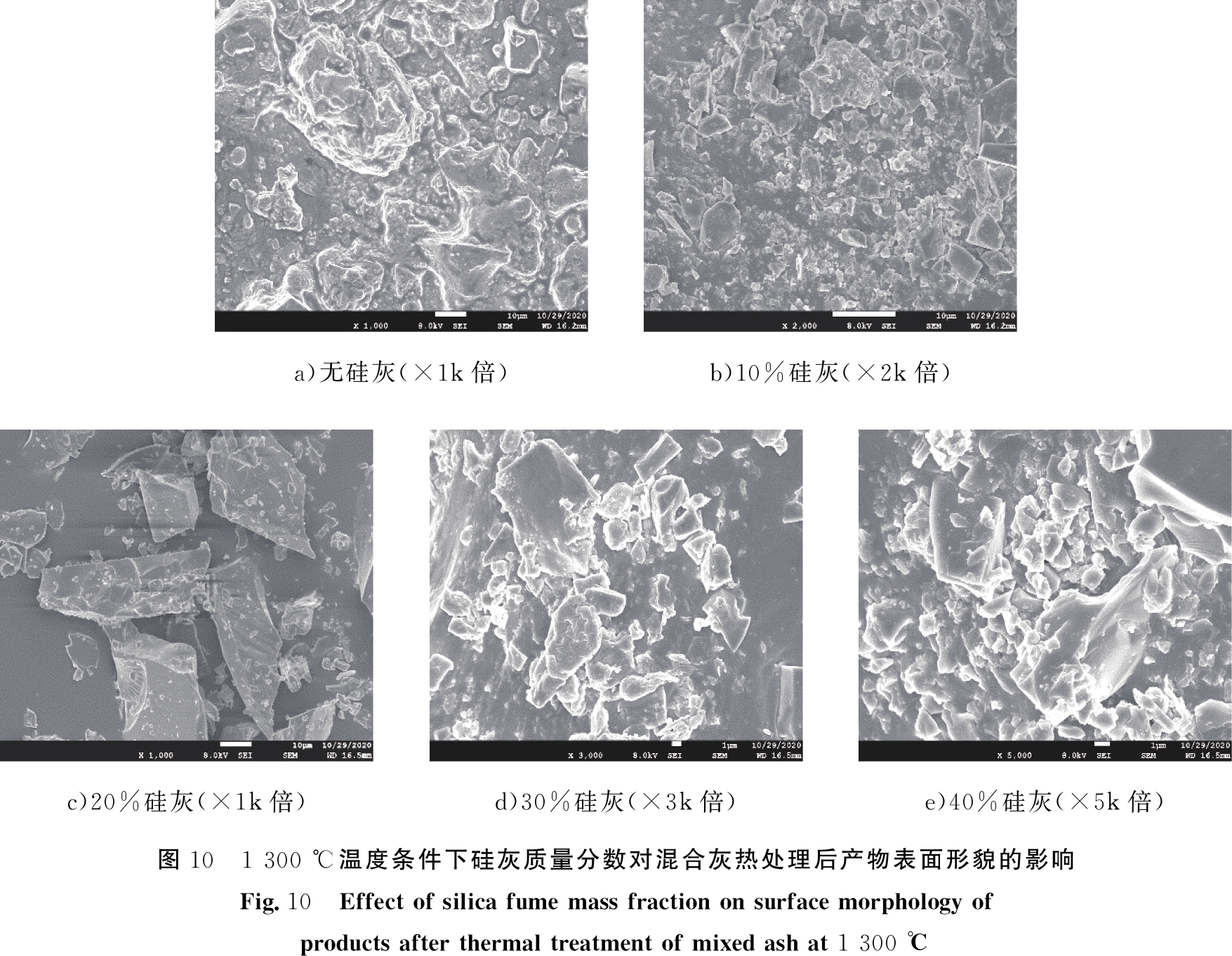

采用扫描电子显微镜考察在1 200、 1 300 ℃温度条件下混合灰热处理产物的微观形貌。1 200、 1 300 ℃温度条件硅灰质量分数对混合灰热处理后产物表面形貌的影响如图9、 10所示。

由图9、 10可见,当混合灰中硅灰的质量分数低于20%时,R4>1呈碱性,1 200 ℃温度条件下热处理后形成表面粗糙、疏松多孔的不规则结构,1 300 ℃温度条件下部分颗粒熔融后表面变平滑;当混合灰中硅灰的质量分数位于20%~30%时,R4位于1附近呈中性,1 200 ℃温度条件下混合灰热处理产物为表面平整有棱角的较大颗粒,1 300 ℃温度条件下产物熔融后形成典型的玻璃颗粒;当混合灰中硅灰的质量分数大于30%时,R4>1呈酸性,1 200 ℃温度条件下热处理产物的颗粒破碎,1 300 ℃温度条件下形成表面平滑无棱角的细碎小颗粒。碱性混合灰的热处理产物的粗糙多孔表面有较强的吸附作用,不利于氯化物与氯化氢从固相产物表面脱离;中性与酸性混合灰的热处理产物表面光滑,吸附作用较弱,有利于氯元素的脱除。综上,只有混合灰的四元碱度为1附近(呈中性)时,热处理产物才能形成有棱角的平滑玻璃状颗粒。

a)无硅灰(×10k倍)b)10%硅灰(×1k倍)c)20%硅灰(×1k倍)d)30%硅灰(×1k倍)e)40%硅灰(×1k倍)图9 1 200 ℃温度条件下硅灰质量分数对混合灰热处理后产物表面形貌的影响Fig.9 Effect of silica fume mass fraction on surface morphology of products after thermal treatment of mixed ash at 1 200 ℃

a)无硅灰(×1k倍)b)10%硅灰(×2k倍)c)20%硅灰(×1k倍)d)30%硅灰(×3k倍)e)40%硅灰(×5k倍)图10 1 300 ℃温度条件下硅灰质量分数对混合灰热处理后产物表面形貌的影响Fig.10 Effect of silica fume mass fraction on surface morphology of products after thermal treatment of mixed ash at 1 300 ℃

2.3.3 产物的浸出毒性

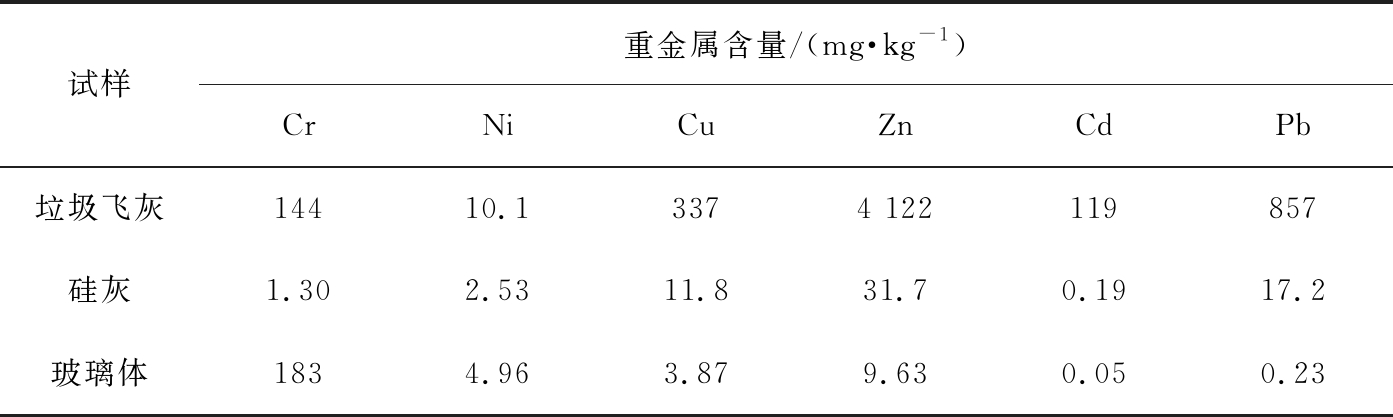

在硅灰质量分数为20%、1 300 ℃的温度条件下混合灰热处理后得到的玻璃体产物与原料(垃圾飞灰、硅灰)的重金属含量如表2所示。

表2 重金属含量

Tab.2 Content of heavy metals

试样重金属含量/(mg·kg-1)CrNiCuZnCdPb垃圾飞灰14410.13374 122119857硅灰1.302.5311.831.70.1917.2玻璃体1834.963.879.630.050.23

由表2可知,垃圾飞灰的重金属含量都很高;硅灰的重金属含量均较低;与垃圾飞灰相比,玻璃体中的重金属Cu、 Zn、 Cd、 Pb含量减少了90%以上,Ni减少50%左右,而Cr几乎未减少;在热处理过程中,混合灰中的重金属以氯化物的形式脱离固相挥发为气相。可见,热处理过程对Cu、 Zn、 Cd、 Pb的脱除效果优良,而对Ni、 Cr的脱除效果较差。

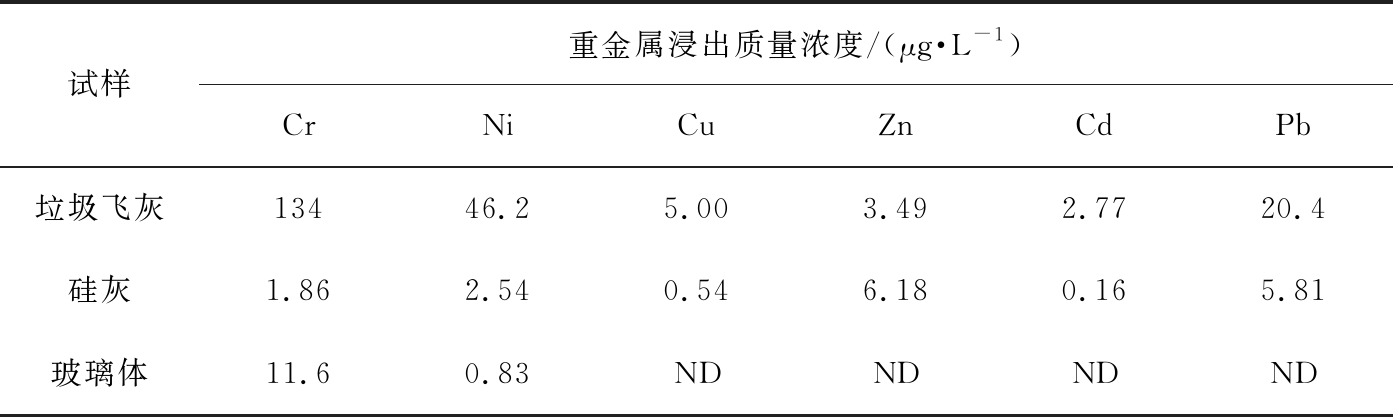

按照HJ 299—2007标准,采用电感耦合等离子体质谱仪检测垃圾飞灰、硅灰与玻璃体产物中的重金属Cr、 Ni、 Cu、 Zn、 Cd和Pd的浸出质量浓度。硅灰质量分数为20%的混合灰在1 300 ℃的温度条件下进行热处理得到的玻璃体产物与原料(垃圾飞灰、硅灰)的重金属浸出质量浓度如表3所示。

表3 重金属浸出质量浓度(HJ 299—2007)

Tab.3 Leaching mass concentration of heavy metals(HJ 299—2007)

试样重金属浸出质量浓度/(μg·L-1)CrNiCuZnCdPb垃圾飞灰13446.25.003.492.7720.4硅灰1.862.540.546.180.165.81玻璃体11.60.83NDNDNDND

由表3可知,按照HJ 299—2007标准,垃圾飞灰的重金属浸出质量浓度均较高,尤其是Cr、 Ni与Pb的浸出质量浓度极高;硅灰的Zn、 Pb的浸出质量浓度较高;玻璃体的各重金属浸出质量浓度均极低且远小于标准值。这说明热处理产生玻璃体的过程中,Cu、 Zn、 Cd、 Pb被脱除后,Cr、 Ni等重金属被有效封装在玻璃体中。重金属的固化稳定极大降低了玻璃体产物的浸出毒性。

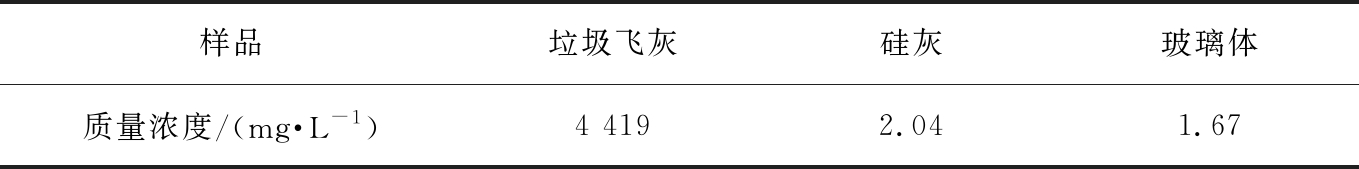

按照固液比为1∶50进行水溶后,采用电感耦合等离子体质谱仪检测垃圾飞灰、硅灰与玻璃体产物的氯离子浸出质量浓度。硅灰质量分数为20%的混合灰在1 300 ℃的温度条件下热处理,得到的玻璃体产物与原料(垃圾飞灰、硅灰)的氯离子浸出质量浓度如表4所示。

表4 氯离子浸出质量浓度(固液比为1∶50)

Tab.4 Leaching mass concentration of Chloride ion (solid-liquid ratio is 1∶50)

样品垃圾飞灰硅灰玻璃体质量浓度/(mg·L-1)4 4192.041.67

由表4可知,在固液比为1∶50时,垃圾飞灰的氯离子浸出质量浓度极高;而硅灰与玻璃体几乎无氯离子浸出。在热处理过程中,氯元素以氯化物蒸气、氯化氢、氯气等形式进入气相,剩余氯元素被热处理形成的玻璃体封装固定,使其在水溶液的浸出量可忽略不计。综上,混合灰热处理产物中的重金属与氯元素的浸出毒性基本消失。

3 结论

1)随着硅灰质量分数的增加,混合灰的流动温度先降低后升高;硅灰质量分数约为20%时,混合灰的流动温度最低,约为1 300 ℃。

2)混合灰热处理产物实现玻璃化的最佳条件为:硅灰质量分数为20%~30%, 温度为1 300 ℃,此时四元碱度约为1(呈中性),混合灰的失质量率与减容率达到最大值,混合灰热处理过程形成低温共熔体,热处理产物为均一相无晶玻璃。

3)混合灰热处理过程中,Cu、 Zn、 Cd、 Pb被脱除,Cr、 Ni等重金属被有效封装在玻璃体中;氯元素以氯化物蒸气、 氯化氢、 氯气等形式进入气相,剩余氯元素被玻璃体封装固定,因而混合灰热处理产物中的重金属与氯元素的浸出毒性基本消失。

[1]张英民, 尚晓博, 李开明, 等. 城市生活垃圾处理技术现状与管理对策[J]. 生态环境学报, 2011, 20(2): 389-396.

[2]中华人民共和国国家统计局. 中国统计年鉴[M]. 北京: 中国统计出版社, 2020.

[3]FERRARO A, FARINA I, RACE M, et al. Pre-treatments of MSWI fly-ashes: a comprehensive review to determine optimal conditions for their reuse and/or environmentally sustainable disposal[J]. Reviews in Environmental Science and Bio/Technology, 2019, 18(3): 453-471.

[4]QUINA M J, BORDADO J C, QUINTA-FERREIRA R M. Treatment and use of air pollution control residues from MSW incineration: an overview[J]. Waste Management, 2008, 28(11): 2097-2121.

[5]LINDBERG D, MOLIN C, HUPA M. Thermal treatment of solid residues from WTE units: a review[J]. Waste Management, 2015, 37(3): 82-94.

[6]ITO T. Verification of fly ash by swirling-flow furnace[J]. Waste Management, 1996, 16(5): 453-460.

[7]PARK Y J, HEO J. Verification of fly ash from municipal solid waste incinerator[J]. Journal of Hazardous Materials, 2002, 91(1): 83-93.

[8]LI C T, HUANG Y J, HUANG K L, et al. Characterization of slags and ingots from the verification of municipal solid waste incineration ashes[J]. Industrial and Engineering Chemistry Research,2003, 42(11): 2306-2313.

[9]RANI D A, GOMEZ E, BOCCACCINI A R, et al. Plasma treatment of air pollution control residues[J]. Waste Management, 2007, 28(7): 1254-1262.

[10]李润东, 张海军, 王雷, 等. 垃圾焚烧飞灰熔渣理化特性研究[J]. 热力发电, 2009, 38(9): 20-23, 28.

[11]夏旻, 赵由才, 张瑞娜, 等. 高钙垃圾焚烧飞灰熔融熔渣物相结构转变研究[J]. 有色冶金设计与研究, 2018, 39(4): 85-90.

[12]陶应翔. 添加剂对垃圾焚烧飞灰高温熔融的影响研究[D]. 哈尔滨: 哈尔滨工业大学, 2019.

[13]张波. 不同形态硅灰在高强混凝土中的作用机理[D]. 北京: 清华大学, 2015.

[14]GENG C, LIU J G, WU S C, et al. Novel method for comprehensive utilization of MSWI fly ash through co-reduction with red mud to prepare crude alloy and cleaned slag[J]. Journal of Hazardous Materials, 2020, 384: 121315-121315.

[15]衣静, 刘阳生. 垃圾焚烧烟气中氯化氢产生机理及其脱除技术研究进展[J]. 环境工程, 2012, 30(5): 50-54, 113.