吡啶和3-甲基吡啶是吡啶合成过程的主要产物,具有较高的化学和生物反应活性,因此被广泛地用于合成医药、农药、香料、饲料添加剂、橡胶助剂、染料、表面活性剂、食品添加剂、黏结剂、合成材料[1]。获取吡啶的途径可以分为分离法和化学合成法,由于分离法成本较高且产品质量较差,因此目前工业上广泛采用醛氨法来合成吡啶碱。醛氨法采用甲醛溶液、乙醛和氨气作为原料,ZSM-5分子筛作为催化剂,在反应温度约为450 ℃下进行反应,采用流化床反应器作为醛氨法合成吡啶碱的反应装置。目前,长期困扰吡啶碱合成的工程技术难题是,反应器进料分布器在运行过程中频繁结焦并导致停工,严重影响了装置的稳定和长周期运转。与之相比,国外Reily公司吡啶碱合成反应器的运行周期则在1 a以上;然而,受限于国外的技术垄断,无法通过现有报道的方法来解决吡啶碱合成反应器进料分布器结焦问题[2]。

我们课题组通过在一套内径为14 mm、 高度为3 500 mm的提升管热态实验装置上,考察进料喷嘴结焦情况随进料温度的变化,结果表明,当进料温度低于120 ℃时,进料喷嘴不存在结焦问题;结合以往工作[3-4],发现醛类原料在高温和无催化剂环境下聚合结焦,是导致吡啶碱反应器进料分布器结焦堵塞的主要原因。基于这一结果,课题组提出一种新型的耦合流化床反应器用于吡啶碱合成,并申请了专利[5]。该新型反应器采用特殊的低温进料系统,有效地避免了醛类原料在进料装置内的结焦。中试规模实验结果表明,该类反应器能够有效地解决结焦问题,同时提高了产品的选择性和收率[3-4]。为了进一步指导该类反应器的商业化设计,需要针对该新型耦合反应器关键进料区域展开深入研究。吡啶碱合成反应属于典型的快速强放热反应,大部分反应在反应器进料段就已经完成,因此,进料段内多相流体力学行为、接触与反应对产品收率、选择性具有非常显著的影响。

以往针对进料段流动行为研究结果表明,喷嘴射流对反应结果的影响较大。通过优化喷嘴射流的操作条件,如射流速度和射流角度[6-10],可以提高进料区域内气、固相接触效率,从而提高反应收率;然而,由于射流随着操作条件变化较为明显,其流动行为随着流域和时空的变化而不断变化,射流形状并不稳定,因此关于进料段内流动行为研究报道较少。现有报道主要给出了催化裂化提升管进料段内的宏观流动行为特征。

Yan等[6-7]通过光纤法测量了提升管进料区域内颗粒浓度分布特性,结果表明,喷嘴射流的存在使得射流影响区域内的两相结构偏离环-核结构,具体表现在射流影响区域内颗粒浓度呈现出边壁区域浓度低、 中心区域浓度高的特点,Yan等将该区域称为喷嘴射流影响区域。Fan[8-9]、 E等[10]通过氦气示踪实验,测量了提升管进料区域内射流浓度场的分布,结果表明喷嘴射流的存在使得该区域内的原料浓度分布变得复杂,在提升管反应器进料区域内存在4种分布曲线,即明显的M型分布、 不明显的M型分布、 骤变型分布和抛物线型分布,分别对应原料和预提升风弱混合、 中度混合、 较高程度混合和全混。除实验手段外,流体力学模拟也被广泛地应用到提升管进料段流动结构的预测中。Chen等[11]采用能量最小化多尺度曳力模型和两相流模型,利用计算流体力学模拟手段,预测了催化裂化提升管进料段气固两相的混合特性。模拟结果表明,在进料区域,喷嘴射流沿着径向呈现出M型分布,催化剂颗粒沿着径向呈现出W型分布,最终局部的催化剂与原料匹配比则呈现出W型分布。Chen还发现通过增加喷嘴射流流速可以缩短喷嘴射流影响区域,然而,过高的喷嘴射流速度则会造成催化剂颗粒的损耗及较高边壁返混。通过对比原料与催化剂逆流接触和原料与催化剂顺流接触油剂匹配指数,Chen发现逆流接触有利于缩短射流影响区域,提高反应效率。

以上研究结果给出了催化裂化提升管反应器进料段内宏观的流动结构和两相匹配行为,同时提供了复杂流场的表征和预测手段,如光纤法、氦气示踪法、高速摄像法、计算机流体力学模拟等,然而缺少针对吡啶碱新型耦合反应器进料段汇合区内流动行为的研究,故此,需要针对吡啶碱合成新型耦合反应器汇合区域特殊的流动行为,采用现有实验手段对其进行表征。

1 进料段流动结构实验

1.1 实验装置

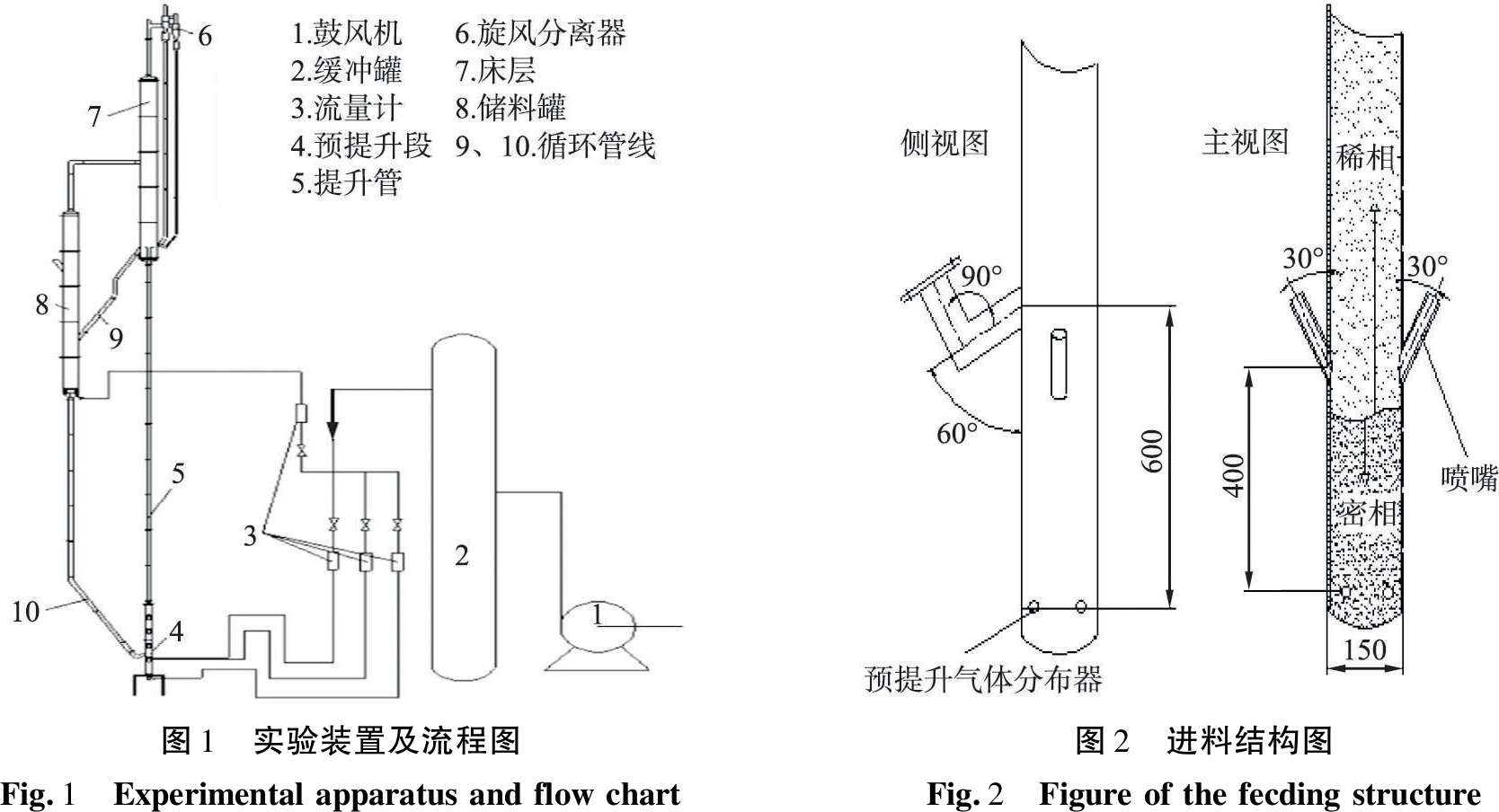

图1为实验装置及流程图。 如图所示, 该冷态实验装置主要由催化剂再生系统、 提升管-床层耦合反应器和供风系统组成。 催化剂的再生系统由料仓和循环管线组成, 料仓的直径为300 mm, 高为5 m, 循环管线的直径为80 mm。 提升管-床层耦合反应器由3部分组成, 分别为预提升进料段、 提升管段和床层段。

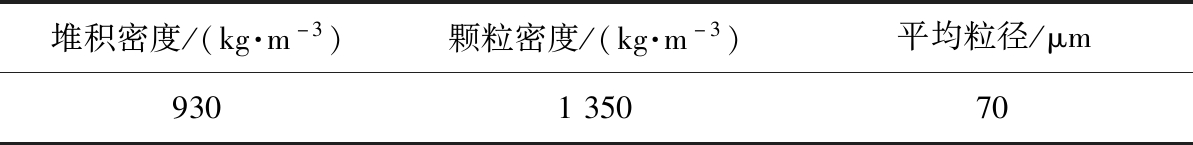

图2为进料结构图。 提升管段的内径为80 mm, 高度为12.5 m; 床层段的直径为300 mm, 高度为5 m。 实验采用空气作为流化介质,由罗茨鼓风机压缩后通过缓冲罐,然后进入提升管-床层耦合反应器和料仓。如图1所示,料仓内的催化剂经由催化剂循环管线引入预提升进料段内,在提升风的作用下,催化剂向上流动经过提升管进入床层反应器内。部分催化剂在床层中发生自由沉降与气体分离,剩余部分被旋风分离器分离,并通过料腿进入床层底部,然后通过催化剂循环管线流回料仓。

图1 实验装置及流程图Fig.1 Experimentalapparatusandflowchart图2 进料结构图Fig.2 Figureofthefecdingstructure

1.2 冷态实验介质

实验介质为气、 固两相, 气相为常温常压空气, 颗粒为催化裂化(FCC)催化剂。 催化剂的物性如表1所示。

表1 催化剂的物性参数

Tab.1 Physical properties of the catalysts

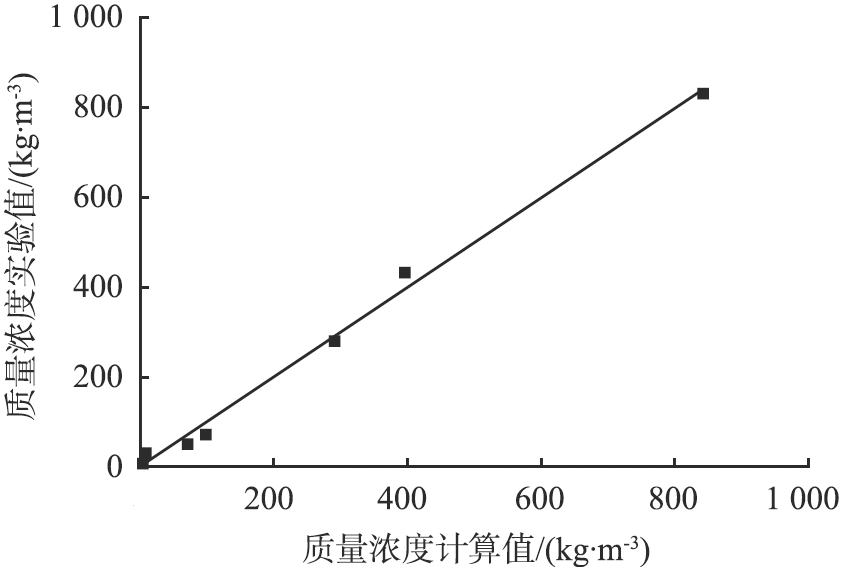

堆积密度/(kg·m-3)颗粒密度/(kg·m-3)平均粒径/μm930135070

1.3 实验测量方法

颗粒速度和颗粒浓度采用光纤法测量。本实验采用PV6D型光纤测量仪,测量催化剂的颗粒浓度和颗粒速度分布。PV6D型光纤测量仪的电压信号与催化剂的颗粒浓度存在一定的关系,在使用PV6D

图注:h—测点距离预提升分布环的轴向度度;H—进料段出口距离预提升分布环的高度;r—径向测点距离进料段轴线长度;R—进料段半径。

图3 光纤测点布置图

Fig.3 The distribution of probe measure points

型光纤测量仪之前,需要对其进行标定。本实验采用式(1)来表达催化剂浓度与光纤电信号之间存在的关系[12]:

ρ=k1Vk2,

(1)

式中, ρ为催化剂浓度, kg/m3; V为PV6D光纤电压信号值, V; k1、 k2为模型参数。

本实验采用压差传感器测量压差,并通过式(2)计算出催化剂浓度,将该浓度作为标准浓度。

ΔP=ρ*gh,

(2)

式中, ρ*为通过压力传感器测量获得的催化剂浓度, kg/m3; ΔP为压差值, Pa; g为万有引力常数,9.8 N/kg。

在用压力传感器测量压差的同时,用光纤测量仪来测量截面的颗粒浓度,记录对应的电压值,光纤测量的轴、径向位置。图3为光纤测点布置图。

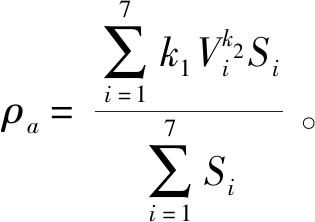

图4 催化剂质量浓度计算值与实验值对比

Fig.4 Comparison between the experiment and calculation result of catalysts concentration

每个截面测量7个测点,这7个测点的电压值通过式(1)计算得出每个测点的催化剂浓度,然后采用式(3)计算出该截面的催化剂浓度平均值:

(3)

式中, Vi为测点i的电压值, V; Si为测点i对应的环面积, m2。

令压差测量催化剂质量浓度等于光纤测量结果,通过MATLAB回归,得出k1=10.15, k2=2.78。图4为计算值与实验值的对比图。

1.4 实验操作条件

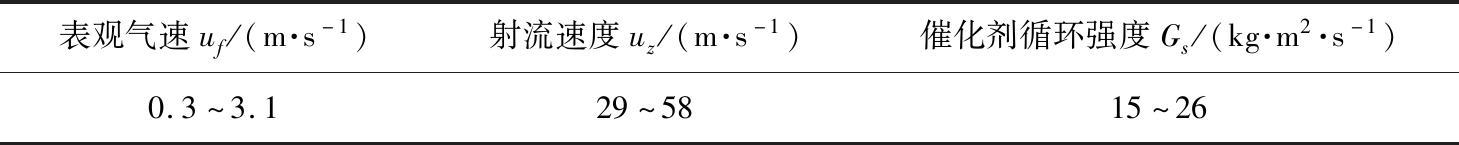

本实验主要考察不同表观气速uf,不同喷嘴射流速度uz,不同催化剂循环强度Gs操作条件下颗粒浓度的轴、 径向分布特性。表2给出了实验条件操作范围。

表2 实验条件操作范围

Tab.2 Range of the operating conditions

表观气速uf/(m·s-1)射流速度uz/(m·s-1)催化剂循环强度Gs/(kg·m2·s-1)0.3~3.129~5815~26

图5 颗粒质量浓度的轴向分布

Fig.5 The solid concentration axial distribution

2 结果与分析

2.1 总体流动特性

预提升进料段的总体流动特性主要通过分析颗粒浓度的轴向分布获取。 为了方便后续描述,将测量截面的轴向无因次位置h/H为0.05、 0.15、 0.20、 0.25、 0.35、 0.45、 0.65分别称为截面1—7。 图5为颗粒质量浓度轴向分布图。 如图5所示, 随着轴向位置的增加, 曲线1所示的颗粒浓度急剧降低, 从620 kg/m3(第1最高点)减少到280 kg/m3,然后, 随着轴向高度的增加,缓慢增加到320 kg/m3,到截面4达第2最高点。随着轴向高度的增加而逐渐降低,从320 kg/m3减少到60 kg/m3。本实验中预提升进料段底部环管分布器仅通入少量气体,对应的表观气速为0.2 m/s,对于空气-FCC催化剂气固体系而言属于典型的鼓泡床流动[13-17]。

通过对比曲线1、 2、 3可以发现, 随着射流速度的增加, 截面1的颗粒浓度基本不变, 说明喷嘴射流未对该截面产生明显的影响; 而截面2的颗粒浓度随着喷嘴射流速度的增加, 从510 kg/m3减少到460 kg/m3再到80 kg/m3,尤其是射流速度为58 m/s时,颗粒循环量比其他速度时的大,但颗粒浓度反而最低,说明射流长度随着射流速度的增加逐渐增加,受其影响截面2的颗粒浓度逐渐降低;截面3为喷嘴射流引入点,该截面的颗粒浓度也随着射流速度的增加而降低,变化趋势与截面2类似;截面4到截面7区域内,颗粒浓度随着射流速度的增加而减小,其变化趋势较为平稳,属于典型的快速床流动。根据以上分析,可以将预提升进料段沿着轴向分为底部密相区(截面1)、 喷嘴射流影响区(截面2、 3)和快速流动区(截面4到截面7)。

2.2 底部密相区域的流动特性

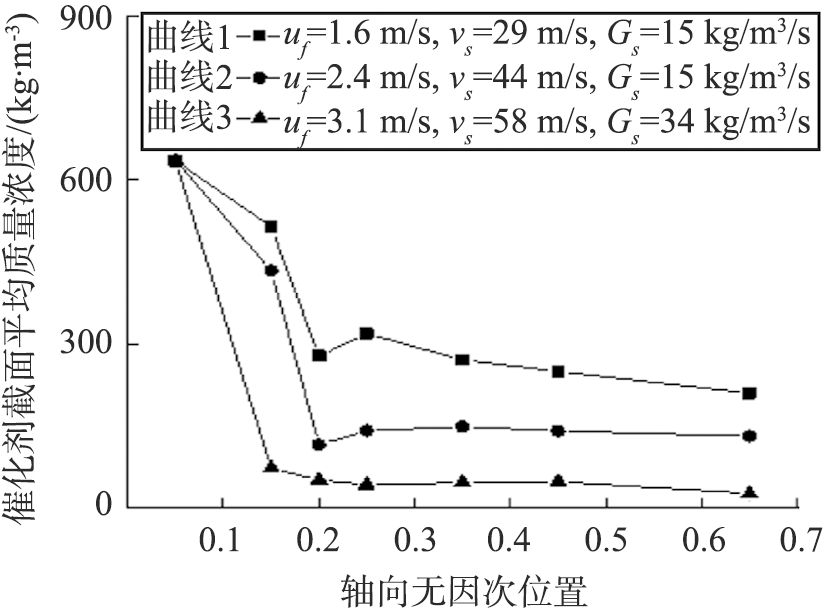

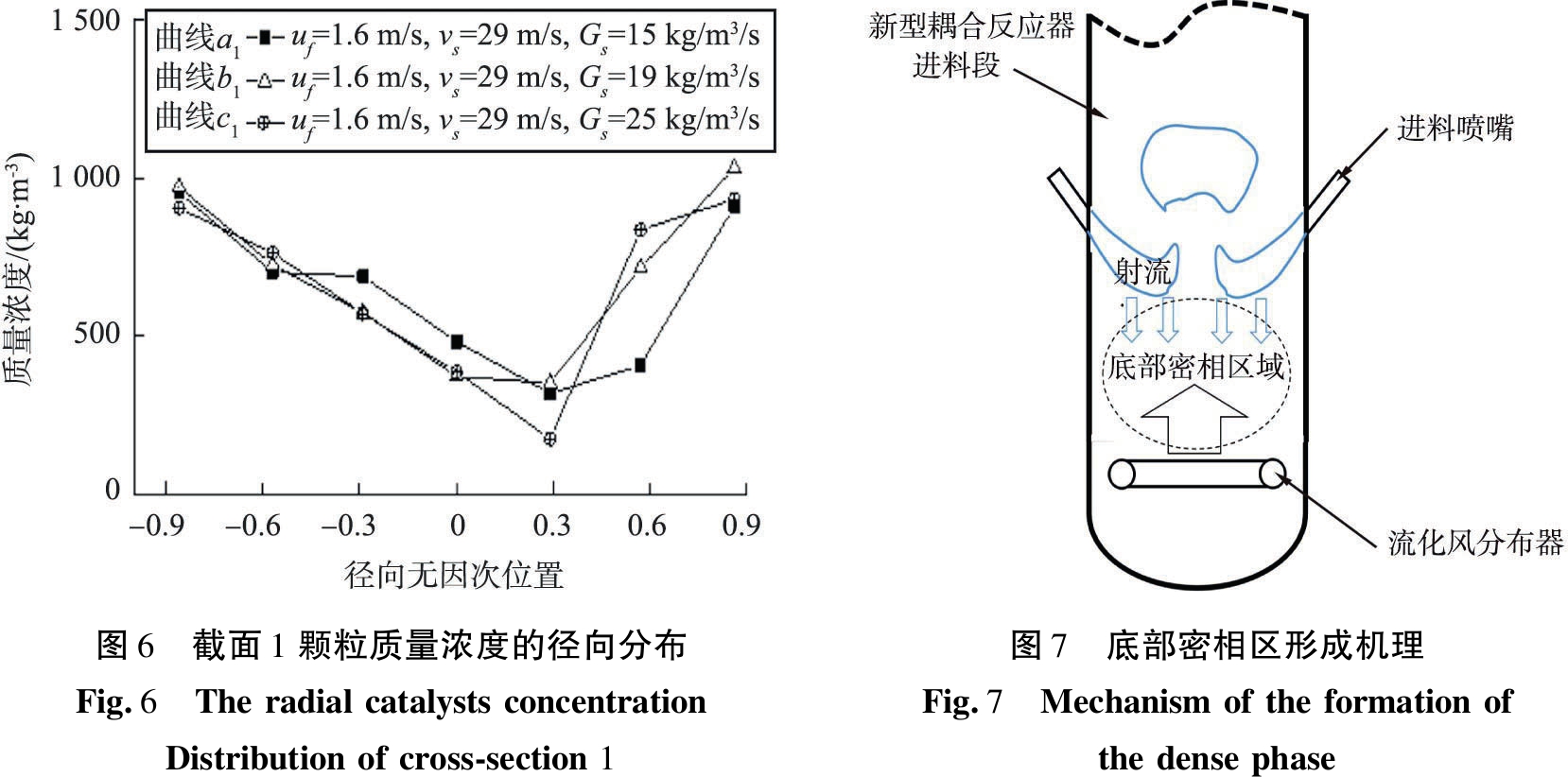

截面1的颗粒质量浓度的径向分布图如图6所示。 由图可以看出, 颗粒浓度在该截面呈现出边壁区域高、 中心区域低的特点。 随着径向位置的增加, 颗粒质量浓度逐渐降低, 从径向位置径向无因次位置r/R=-0.87处的930 kg/m3, 降低至径向位置r/R=0.3处的318 kg/m3; 随着径向位置进一步的增加, 颗粒浓度开始增加, 在径向位置r/R=0.87处的颗粒浓度已经达到930 kg/m3。

底部密相区的形成与预提升进料段内特殊结构密切相关。图7为底部密相区形成机理图。如图所示,预提升进料结构由预提升分布环和进料喷嘴组成。

图6 截面1颗粒质量浓度的径向分布Fig.6 TheradialcatalystsconcentrationDistributionofcross-section1图7 底部密相区形成机理Fig.7 Mechanismoftheformationofthedensephase

进料射流是原料气体高速流出喷嘴时形成的。一般而言,气体刚流出喷嘴时速度很快,具有一定的“刚性”,催化剂颗粒很难进入到射流内部,然后射流会快速扩散,相应的“刚性”减小,一些颗粒开始进入到射流内部,此时射流内部气体开始参与反应[18-19]。在射流的尽头,气体运动速度由于快速衰减,已经不足以维持完整的射流。在湍动的催化剂的剪切作用下,射流会断裂并形成一个个小的气穴,类似地,催化剂颗粒也会进入到气穴中,因此,催化剂集中于射流下方区域。另一方面,由预提升分布环提供的预提升风表观气速较低,进一步导致预提升分布环临近区域催化剂浓度较高。因此,综合以上2个因素可以看出,底部密相区是在进料射流和预提升风的综合作用下形成的。

图8 截面2颗粒质量浓度的径向分布

Fig.8 The radial catalysts concentration distributionof cross-section 2

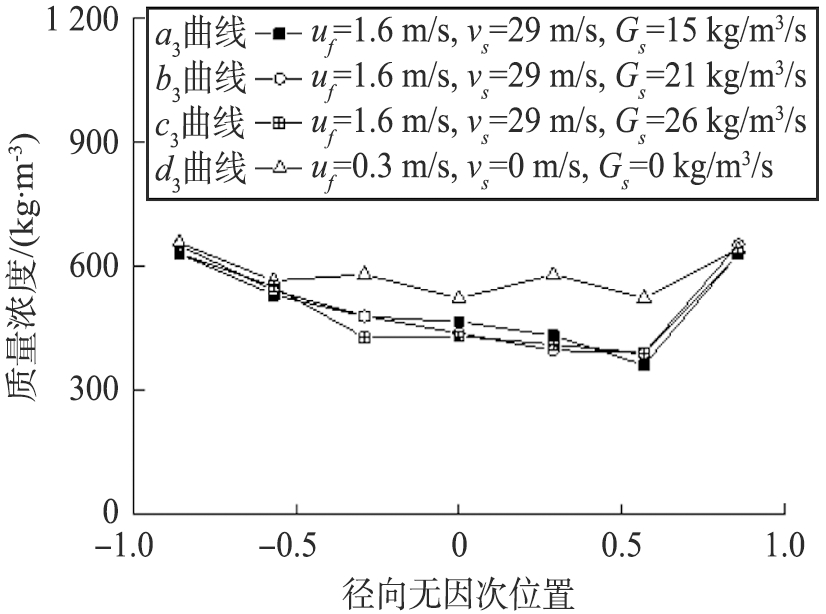

2.3 喷嘴射流影响区的流动特性

喷嘴射流影响区主要包含截面2、 3、 4。截面2颗粒质量浓度径向分布图如图8所示。由图可知,与截面1相比该截面的颗粒浓度径向分布较为均匀。通过对比曲线a3和曲线d3, 可以看出受到喷嘴射流的影响,截面2径向区域-0.57<r/R<0.57内的颗粒浓度,明显低于对应鼓泡床内颗粒浓度,这说明喷嘴射流对截面2的影响主要集中在径向区域-0.57<r/R<0.57。 通过对比图8中的曲线a3、 b3和c3,可以得出,催化剂循环强度的变化对截面2颗粒浓度的径向分布影响较小。

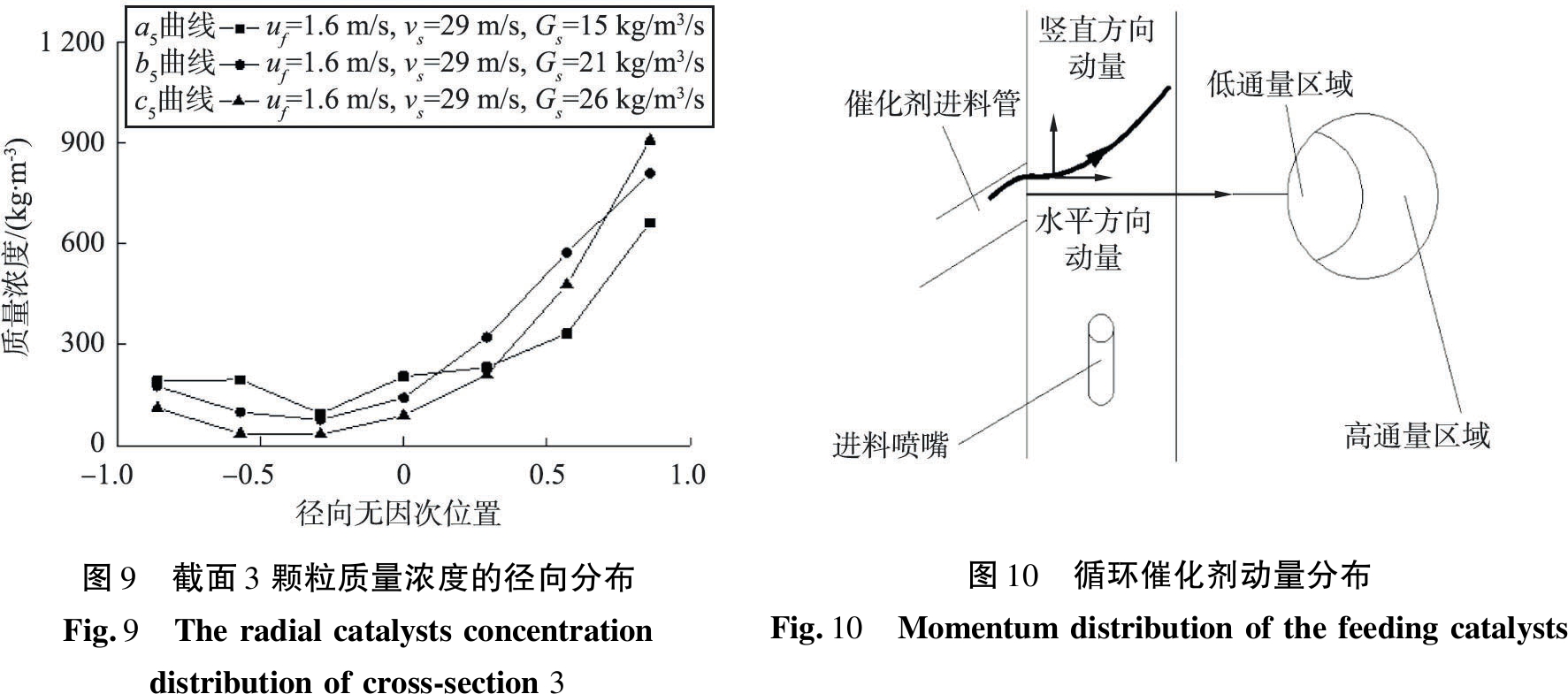

图9为截面3颗粒质量浓度径向分布图。 由图可以看出, 随着径向位置从r/R=-0.87变化到r/R=-0.29, 颗粒质量浓度从200 kg/m3降低到80 kg/m3; 随着径向位置由r/R=-0.29增加到r/R=0.87, 颗粒浓度从80 kg/m3增加到560 kg/m3, 其中在径向区域-0.87<r/R<0.3颗粒浓度明显较低(300 kg/m3)。整体而言该截面的催化剂更倾向于分布于一侧,即径向位置r/R=0~0.87区域内,这是受到了进料催化剂的影响。

图10为循环催化剂动量分布图。如图所示,循环催化剂流股具有横向和纵向的动量,其横向动量导致更多的颗粒从靠近r/R=-1位置处被携带,进而导致高催化剂通量区和低催化剂通量区的形成,因此,靠近再生斜管一侧的催化剂浓度较低,而远离再生斜管一侧的催化剂浓度较高。

图9 截面3颗粒质量浓度的径向分布Fig.9 Theradialcatalystsconcentrationdistributionofcross-section3图10 循环催化剂动量分布Fig.10 Momentumdistributionofthefeedingcatalysts

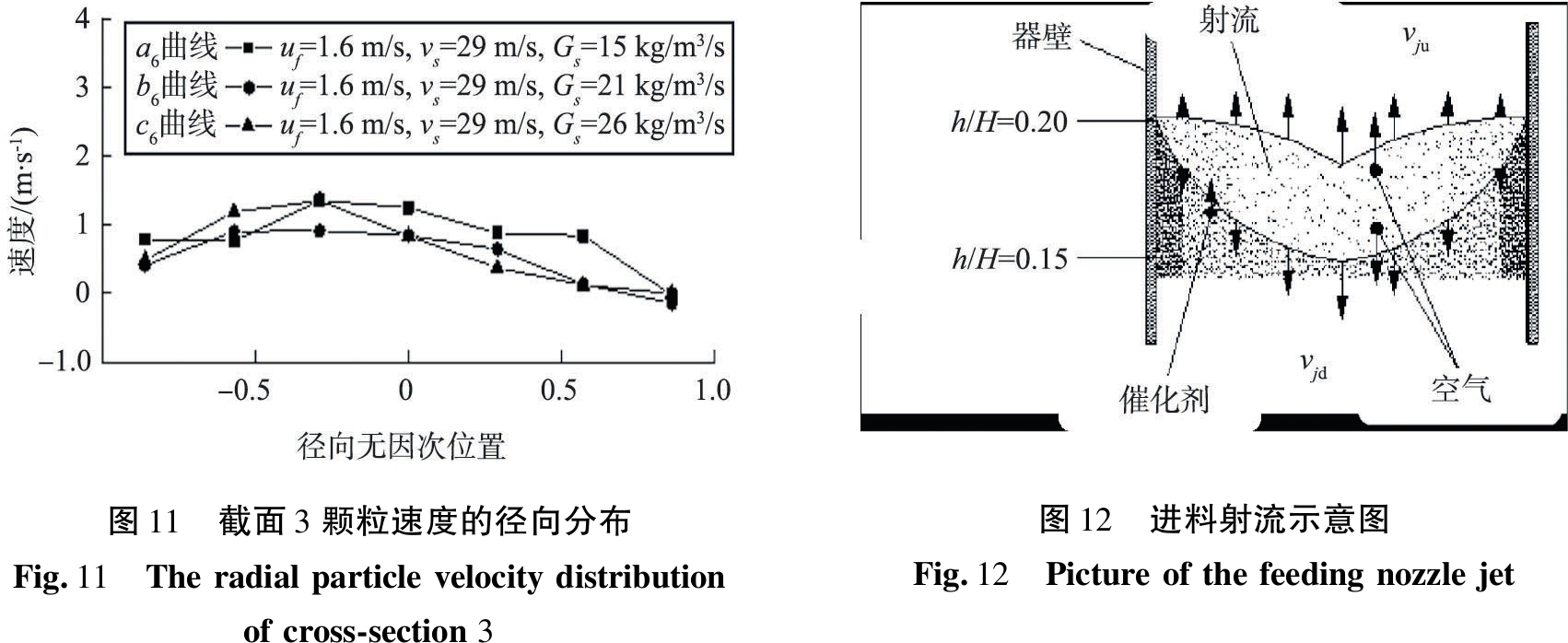

截面3颗粒速度的径向分布图如图11所示。由图可看出,随着径向位置从r/R=-0.87变化到r/R=-0.29, 颗粒速度从0.78 m/s增加到1.35 m/s。当径向位置进一步增加到r/R=0.87时,颗粒速度从1.35 m/s降低到-0.1 m/s。相对截面2、 3的颗粒速度明显增加,主要原因是,在轴向区间截面2和截面3之间,喷嘴射流由最开始的斜向下流动转化成了向上流动。

图12为进料射流示意图。如图所示,两股喷嘴射流在截面2和截面3之间汇合,汇合后射流内部气体(空气)开始向压力较低的射流外部扩散,因此使得喷嘴射流内的气体有了向外的速度vj,vj分为向上的速度vju和向下的速度vjd。由于在2股喷嘴射流汇合处(r/R=0)有更多的动能转化为静压,因此,该汇合处的静压增加,导致该径向位置的vju和vjd相对较大。由于射流上方的压力低于射流下方的压力,因此喷嘴内部的气体大部分流向喷嘴射流上方,剩下一部分气体向射流下方流动并与预提升风汇合,速度逐渐降为0之后又重新向上流动。

图11 截面3颗粒速度的径向分布Fig.11 Theradialparticlevelocitydistributionofcross-section3图12 进料射流示意图Fig.12 Pictureofthefeedingnozzlejet

如图12所示,在射流内部,催化剂浓度低,原料浓度高。对于吡啶碱合成反应,其醛类原料由喷嘴进入,以射流的形式进入预提升进料段。由于预提升进料段内反应温度较高,因此醛类原料会在射流内部发生短暂的副反应,即醛类原料聚合生成焦炭,这是降低反应转化率最主要的因素之一,应通过调整操作条件进一步降低射流影响区域的轴向范围。

截面4的颗粒质量浓度的径向分布图如图13所示。 由图中的曲线b7可以看出, 随着径向位置从r/R=-0.87变化到r/R=0, 颗粒的质量浓度从250 kg/m3降低到73 kg/m3; 随着径向位置由r/R=0进一步变化到r/R=0.87, 颗粒的质量浓度从73 kg/m3增加到527 kg/m3。 与截面3相类似, 该截面的催化剂更倾向于分布于一侧, 只不过是密度的变化相对较小, 这同样是由于催化剂循环管线非对称布置所造成的。

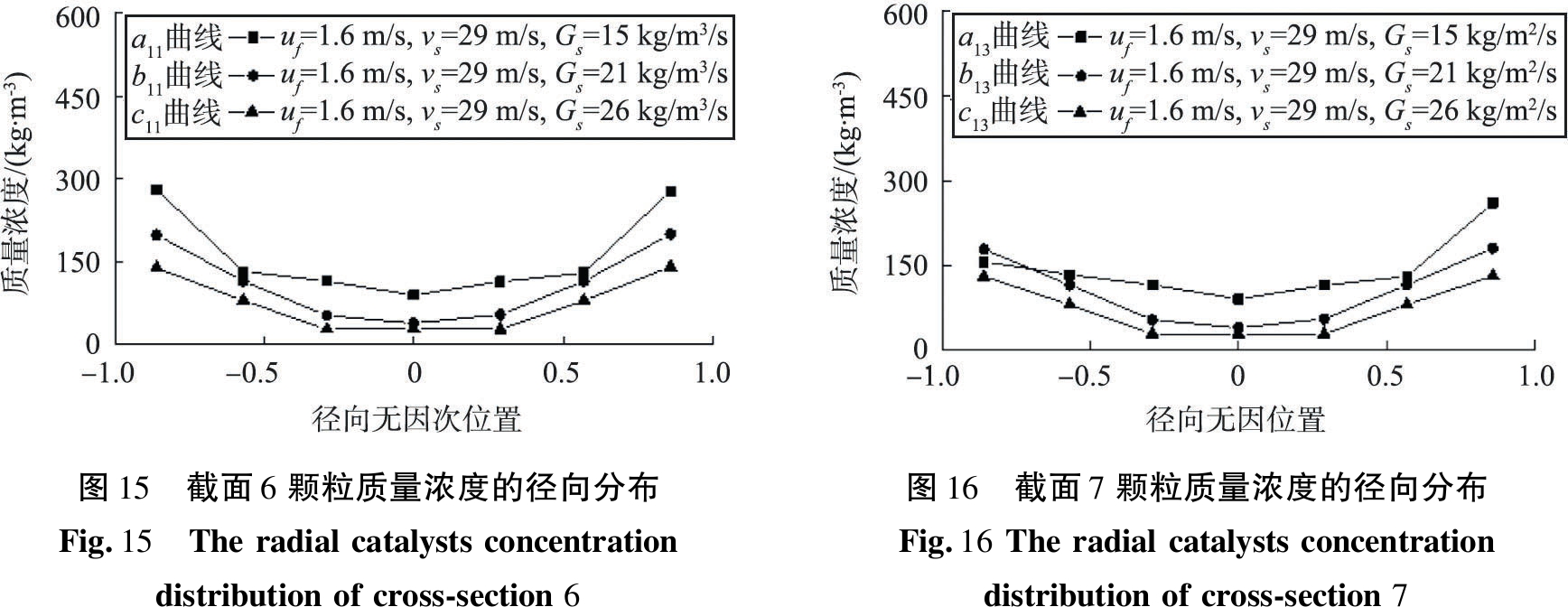

2.4 快速床流动区域

快速床流动区域主要包括截面5、 6、 7。图14、 15、 16分别为截面5、 6、 7颗粒质量浓度的径向分布图。由图14—16可以看出,该截面的催化剂浓度径向分布呈现出典型的环-核结构,且随着轴向位置提高环型区域在缩小,说明该区域存在颗粒加速过程。图14—16可以看出,随着催化剂循环强度的增大,该区域内颗粒浓度提高。这是由于催化剂循环强度提高,使得较多的催化剂颗粒存在于预提升进料段内,进而使得该区域催化剂浓度提高。对于吡啶碱合成反应,该区域内流动结构具有返混低、 催化剂浓度分布均匀等特点,能够有效地提高反应选择性,因此,应通过调整操作条件手段提高快速流动区域在预提升进料段内所占比例。

图13 截面4颗粒质量浓度的径向分布Fig.13 Theradialcatalystsconcentrationdistributionofcross-section4图14 截面5颗粒质量浓度的径向分布Fig.14 Theradialcatalystsconcentrationdistributionofcross-section5

图15 截面6颗粒质量浓度的径向分布Fig.15 Theradialcatalystsconcentrationdistributionofcross-section6图16 截面7颗粒质量浓度的径向分布Fig.16Theradialcatalystsconcentrationdistributionofcross-section7

3 结论和讨论

通过对吡啶碱合成耦合反应器预提升进料段内流动结构进行实验研究,发现进料射流和预提升风的存在使得该区域的流动变的复杂。

底部密相区域存在于预提升分布环和进料喷嘴之间,该区域催化剂浓度较高,与典型的鼓泡流化床具有类似的流动特性。喷嘴射流影响区域集中于进料射流引入点附近,该区域内射流浓度较高而催化剂浓度较低,是导致吡啶碱合成发生结焦反应的主要区域,因此应通过调整操作条件尽可能减小喷嘴射流影响区域的区间。进料射流以上区域属于典型的快速床流动,催化剂浓度较喷嘴射流影响区有所提高,径向流动结构属于典型的环-核结构,通过扩大快速床流动区域范围能够有效的提高吡啶碱合成的选择性。

[1]杨益军. 中国农药供应的历程、特点和主要趋势[J]. 今日农药, 2018(9): 36-39.

[2]REDDY K S K, SRINIVASAKANNAN C, RAGHAVAN K V. Catalytic vapor phase pyridine synthesis: a process review[J]. Catal Sur Asia, 2012, 16(1):28-35.

[3]ZHOU S, LIU Z, QIN D, et al.Investigation of pyridine synthesis in a fast fluidized bed reactor[J]. Ind & Eng Chem Res, 2018, 57(4): 1179-1187.

[4]ZHOU S, LIU Z, QIN D, et al. Optimal reaction conditions for pyridine synthesis in riser reactor[J]. Chin J Chem Eng, 2018, 26(7): 1499-1507.

[5]刘梦溪,卢春喜,周帅帅. 一种气固流化床催化剂混合装置: 中国, 108579625 A[P]. 2018-09-01.

[6]YAN Z, FAN Y, WANG Z, et al. Dispersion of feed spray in a new type of FCC feed injection scheme[J]. AIChE J, 2016, 62(1): 46-61.

[7]YAN Z, FAN Y, BI X, et al. Dynamic behavior of feed jets and catalyst particles in FCC feed injection zone[J]. Chem Eng Sci, 2018, 189: 380-393.

[8]FAN Y, YE S, CHAO Z, et al. Gas-solid two phas flow in FCC riser[J]. AIChE J, 2002, 48(9): 1869-1887.

[9]FAN Y, E C, SHI M, et al. Diffusion of feed spray in a fluid catalytic cracker riser[J]. AIChE J, 2010, 56(4): 858-868.

[10]E C, FAN Y, ZHANG K, et al. Concentration profile of jet gas in the feed injection zone of a FCC riser[J]. Prog Nat Sci, 2008, 18(10): 1285-1291.

[11]CHEN S, FAN Y, WANG W, et al. CFD optimization of feedstock injection angle in a FCC riser[J]. Chem Eng Sci, 2016, 153: 58-74.

[12]HERBERT P M, GAUTHIER T A, BRIENS C L, et al. Application of fiber optic reflection probes to the measurement of local particle velocity and concentration in gas-solid flow[J]. Powder Technol, 1994, 80: 243-252.

[13]张玉伟, 刘小成, 徐祥, 等. 高固体通量下的双床气固流动实验研究[J]. 当代化工, 2018, 47(12): 2485-2490.

[14]刘骁. 加压鼓泡流化床压力及颗粒浓度波动特性研究[D]. 南京: 东南大学, 2018.

[15]黄宏继. 鼓泡流化床气固两相流化特性的实验研究[D]. 重庆: 重庆大学, 2018.

[16]胡东芳, 韩国栋, 黄正梁, 等. 基于声发射信号递归分析的气固流化床流型转变[J]. 化工学报, 2017, 68(2): 612-620.

[17]周泉, 姜从斌, 崔坤达, 等. 斜分布板对鼓泡流化床流动特性的影响与数值模拟[J]. 中国粉体技术, 2020, 26(2): 13-19.

[18]YAN Z, FAN Y, BI X, et al. Dynamic behavior of feed jets and catalysts in FCC feed injection zone[J]. Chem Eng Sci, 2018, 189: 380-393.

[19]许峻, 范怡平, 钱筱婕, 等. 催化裂化提升管进料段喷嘴射流运动-扩散特性的分析[J]. 化工学报, 2020, 71(4): 1450-1459.