废旧橡胶轮胎属于固体废物中的一大类,同时也是可利用的资源及可循环利用的高分子材料[1]。高炉渣是炼钢过程中得到的主要副产品,排渣温度高且产量大,含有丰富的热量[2],利用高炉渣余热来热裂解废旧轮胎颗粒将会有良好的社会与经济效益。国外在废旧轮胎颗粒裂解油化方面开展了大量工作[3-4];我国的研究及应用也发展迅速,陆续也发表了一些专利[5],但大多数反应装置工艺流程较为简单、采用回转窑式装置来裂解废旧轮胎,存在着不能连续生产和其他一系列问题。因为流化床反应装置能够很好地传热与传质,所以经常被应用于煤燃烧与催化裂解等方面[6]。

目前, 国内外对利用轮胎颗粒裂解产生的裂解油与从高温炉渣中进行换热的工艺, 进行了大量的实验研究。 Kordoghli等[3]对橡胶废料制取氢气进行分析研究; Al-Salem等[4]对利用废旧轮胎进行热裂解的成分进行分析, 并优化了实验方法; Zhou等[7]对流化床反应炉的一些设计参数进行了分析与研究; Kyari等[8]对不同种类轮胎热裂解产生的裂解气成分进行实验研究。 Liu等[9]对高炉渣余热回收的传热特性进行实验研究。 康永[10]对废轮胎的热裂解行为进行研究; 隋莹[11]进行废旧轮胎制取液体燃料的实验研究; 戴贤明[12]对废旧轮胎热解过程及产物特性进行试验研究;范一鸣等[13]对高温熔渣颗粒运动和换热特性的数值进行分析研究。 本文中设计了高炉渣余热裂解废旧轮胎流化床, 并进行了实验研究, 验证了本设计的合理性。 本设计利用流化床的优点, 不但解决了废旧轮胎回收及高炉渣余热利用的问题, 而且保证了利用高炉渣余热裂解轮胎颗粒生产的连续性, 从而能耗得以降低, 生产效率得以提高。

1 工艺流程

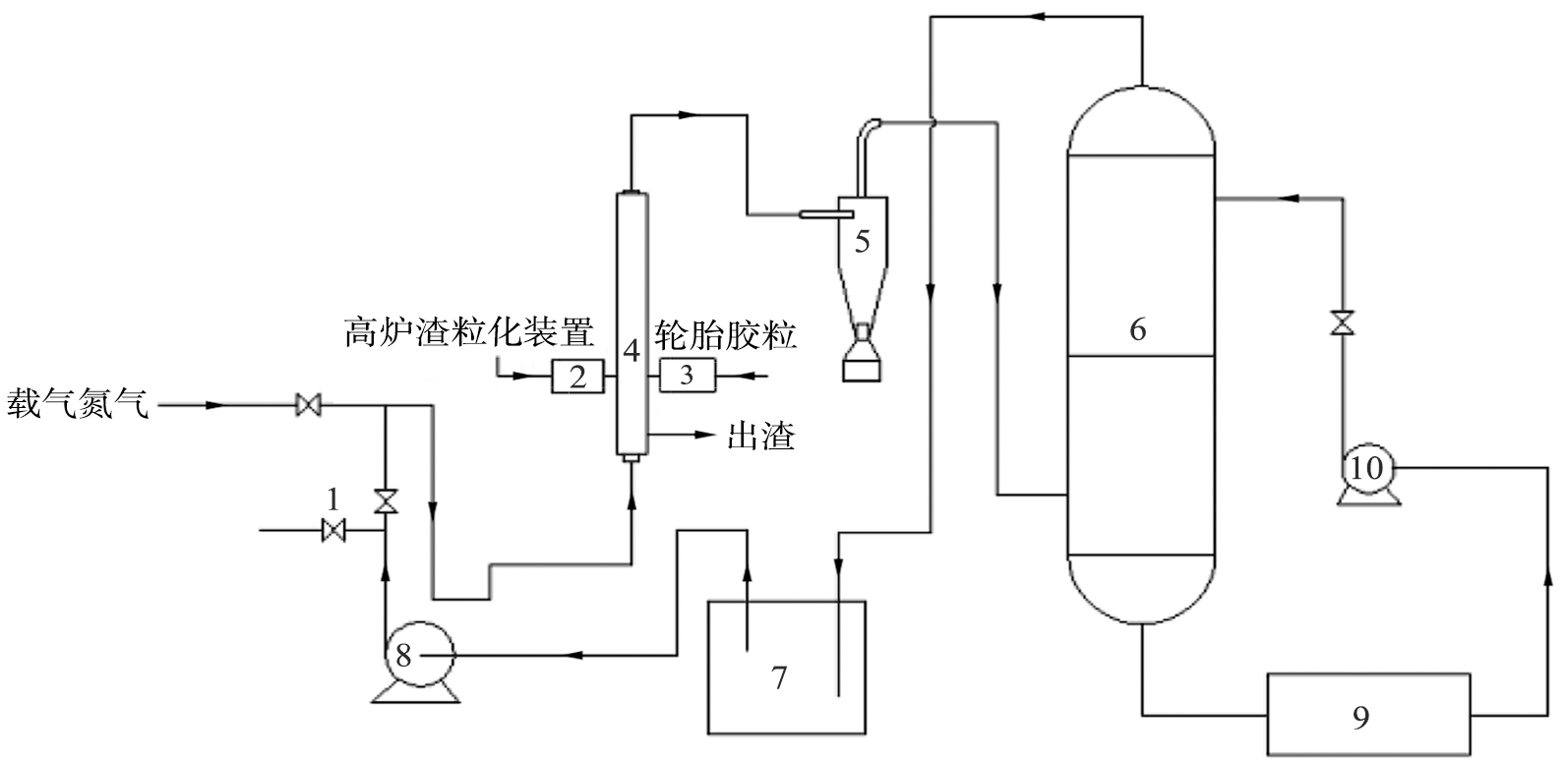

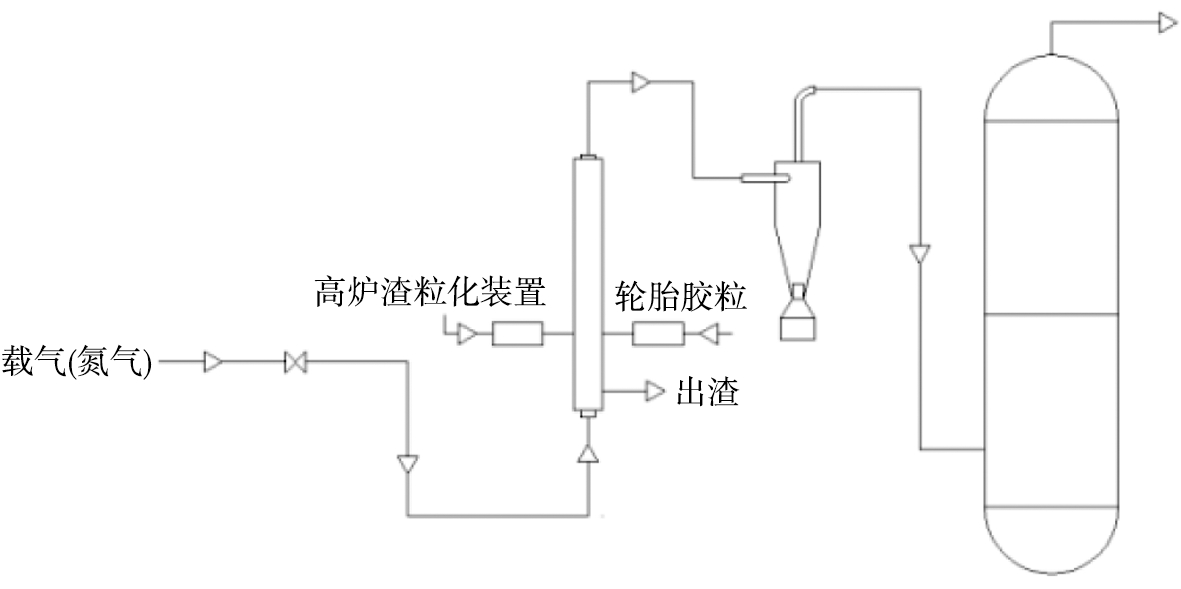

图1为高炉渣余热裂解废旧轮胎颗粒的工艺流程图。废旧轮胎颗粒由螺旋进料器进入流化床,高温熔融状态下的炉渣经过粒化装置粒化后进入流化床,从高温炉渣换热后的热氮气作为载气,废旧轮胎颗粒在流化床内反应产生大量气体产物。气体产物从流化床出气口进入旋风分离器,旋风分离器将未除净的杂质分离,裂解后产生的废渣从流化床下端排出。产生的气体经过旋风分离后,进入冷却器内充分冷凝,得到油品。剩余的不凝气体经压缩后送回流化床内加以利用。

1—放空阀;2—高炉渣粒化装置;3—胶粒进料机;4—流化床反应器;5—旋风分离器;6—冷却器;7—缓冲罐;8—循环风机;9—液体储存罐;10—循环泵。

图1 高炉渣余热裂解废旧轮胎颗粒工艺流程图

Fig.1 Process flow chart of waste tire pellet cracking by waste heat from blast furnace slag

2 流化床的设计

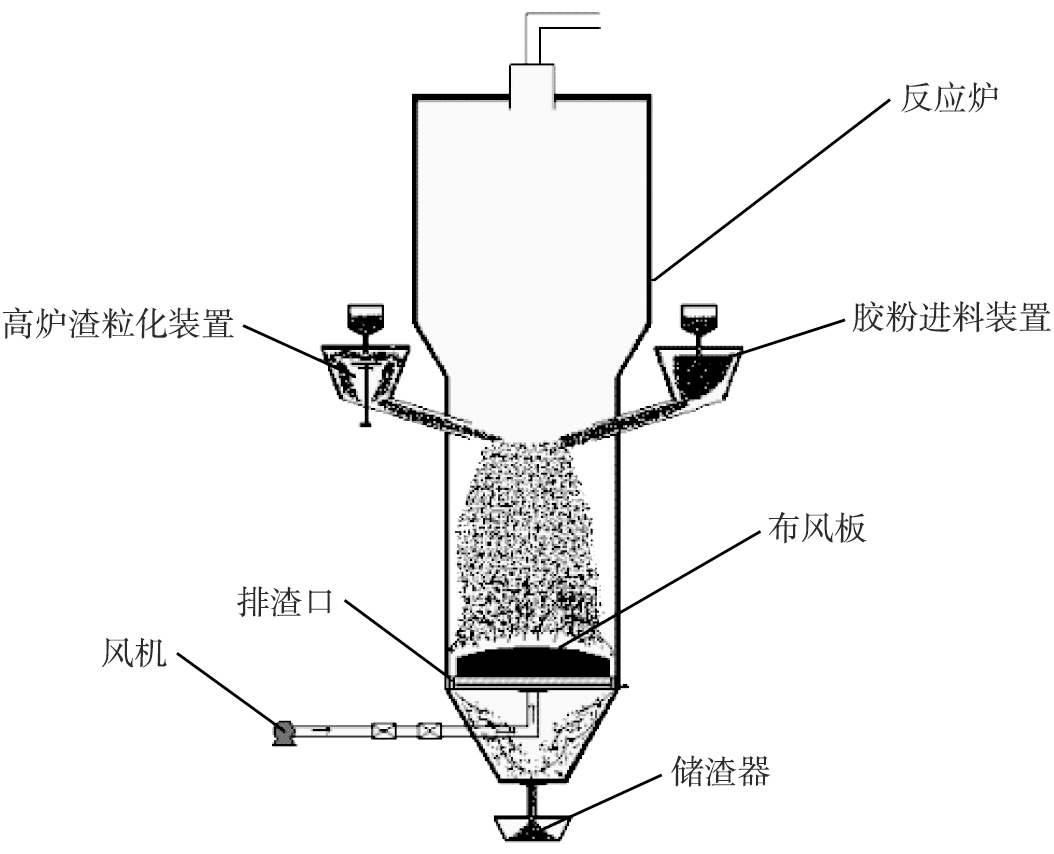

轮胎由橡胶(60%~65%,质量分数,下同)、 炭黑(25%~35%)以及制造过程中添加的促进剂和填料等组分组成。本设计的裂解原料为废旧轮胎颗粒,热源为高温炉渣的余热。高炉渣余热裂解轮胎颗粒的流化床总体结构示意图如图2。

2.1 轮胎颗粒热裂解反应原理

轮胎的热裂解是指在无氧或缺氧工况及合适的温度下, 废旧轮胎颗粒受热生成裂解油和裂解气, 并形成炭黑的过程。 在热裂解过程中, 不同温度下, 热裂解的反应不同, 产物构成与有机物成分也存在差异。 胡春晓等[14]使用回转窑实验装置, 将高炉渣与废旧轮胎颗粒混合裂解, 实验结果表明, 在裂解温度为450~650 ℃时, 裂解油收率较高。

2.2 操作条件

每天工作20 h,处理能力6 t/d,处理效率300 kg/h。反应温度为500 ℃,反应压力为0.101 3 MPa(绝对压力), 载气为氮气, 加热后的氮气温度可以达到700 ℃。 高炉渣在进入流化床时的温度为1 100 ℃, 废旧轮胎颗粒在进入到流化床时,温度为20 ℃,裂解气的排出温度为450 ℃。氮气在500 ℃下,密度ρg=0.450 kg/m3,等压热容Cp=1.127 kJ/(kg·K),动力黏度μ=3.616×10-5(N·s)/m2。废旧轮胎颗粒的密度ρt=1 200 kg/m3,比热容C=1.904 kJ/(kg·K),颗粒以任意方式堆积,平均直径dp=3×10-3 m, 空隙率ε=0.450,堆积密度ρp=390 kg/m3。

图2 高炉渣余热裂解轮胎颗粒流化床的总体结构示意图

Fig.2 Overall structure diagram of fluidized bed for cracking tire particles with blast furnace slag waste heat

2.3 床体的设计及计算

2.3.1 操作气速的确定

1)临界流化速度umf 。当流化床内载气的气流速度刚达到使得床层开始流化时的气流速度,称为临界流化速度umf。首先计算阿基米德数Ar[15]。热解流化床的操作温度较高,高温下气体的密度、黏度都发生显著变化。氮气在反应温度为500 ℃下,密度为ρg=0.450 kg/m3,等压热容变为Cp=1.127 kJ/(kg·k),动力黏度为μ=3.616×10-5(N·s)/m2。将数据带入到式(1)中,

(1)

式中: μ为气体的动力黏度, Pa·s; ρp为颗粒的密度, kg/m3; ρg为气体的密度, kg/m3; dp为胶粒粒径, m; g为重力加速度,g=9.80 m/s2。得出Ar≈128 274。

再根据阿基米德数进而推算出雷诺数,

1 650Re+24.5Re=Ar; Re=0.776。

当颗粒雷诺数Re<20时,

(2)

将数据带入式(2)中得

umf=0.58 m/s 。

2)颗粒终端速度ut。当废旧轮胎颗粒在流化床介质气体中自由下落时,随着下降速度的加快,所受气体对轮胎颗粒的曳力(即气体阻力)最终与颗粒所受的升力和重力平衡,轮胎颗粒做匀速运动,此时的轮胎颗粒降落的速度称为终端速度。依据雷诺数的不同,计算公式也存在差异[16]。

斯托克斯区,

(3)

过渡区,

(4)

牛顿区,

(5)

将数据带入式(4)得

ut=7.55 m/s 。

3)操作气速u。流化床实际操作速度u应处于临界流化速度umf与自由沉降速度ut之间,依据经验选取操作气速u为2 m/s。

2.3.2 流化床筒体直径的确定

首先进行热量衡算[17],根据设计要求,每小时向床内投入轮胎颗粒质量m=300 kg。废旧轮胎颗粒加热到反应温度500 ℃所需热量为

Q1=CmΔt=2.742×105 kJ/h 。

裂解反应所需的热量为1 994 kJ/kg,由此得出单位时间的反应热为ΔH=5.982×105 kJ/h,未被热解所利用的热量以10%计, Q=9.596×105 kJ为为每小时反应所需要的热量。所需载气氮气的质量流量为

(6)

式中: t1为加热后的氮气温度; t2为裂解气排出温度; Cp为等压热容。将数据带入到式(6)中得到

m1=3 405.10 kg/h 。

经换算后,标准状况下氮气的体积流量为

流化床筒体直径

(7)

式中: V为标准状况下气体体积流量, m3/h; P为绝对压力, Pa; T为热力学温度, K; u为以T、 P计的表观速度, m/s。将数据带入到式(7),求得DR=1.17 m,取流化床筒体直径为1.2 m。

2.3.3 扩大段直径的确定

在裂解轮胎颗粒过程中会产生大量的裂解气体,在流化床上部有一段筒体直径会变大,这是为了降低流化气速,使小颗粒不容易被气体带出。这一段流化床筒体直径是根据不容许被气体吹出流化床的最小颗粒的直径确定的。

1)要求粒径大于0.3 mm的颗粒在流化床内不被吹出去。假设在过渡区,将dmin=0.3×10-3带入到式(4)中计算得颗粒带出速度

ut=0.75 m/s,

雷诺数Re=2.70>0.4,故所得ut有效。

2)根据实验可知[11],轮胎裂解不同产物的产率分别为:裂解气(12%~15%)、 油品(42%~45%)、 残炭(35%~38%)、 水(约5%)。取流化床内产物的平均相对分子质量为255,求得流化床出口的气体平均密度为

(8)

产物气体体积流量计算公式为

(9)

求得V2=66.28 m3/h。

在出口温度下氮气密度为0.454 kg/m3,已求得质量流量m1=3 405.10 kg/h,由此得到流化床出口的气体体积流量

(10)

因此流化床排出气体总流量为

V总=V1+V2=7 566.50 m3/h。

(11)

3)流化床扩大段直径为

(12)

将数据带入到式(12)得DL=1.76 m,故取扩大段直径DL=1.80 m。

2.3.4 流化床高度的计算

流化床的总高度包含4个部分的高度。估算膨胀比在确定流化床高度的设计中具有重要的地位。

根据经验公式(13)对膨胀比R[18]进行估算:

(13)

将数据代入后得R=2.4。为了使废旧轮胎颗粒流化状态正常,取轮胎颗粒的空隙率εf=0.90。

当轮胎颗粒达到临界流化状态时的空隙率:

εmf=1-R(1-εf)=0.76 。

1)流化床床层高度Hf。根据公式(14)计算出固体颗粒的体积

(14)

其中 ρmf=(1-εf)ρt=288 kg/m3, m为加工质量, εmf为临界流化空隙率。

再由公式(15)

(15)

得到临界流化时的床高Hmf=0.92 m。

流化床床层高度为

Hf=R×Hmf=2.4×0.92=2.21 m 。

2)分离段高度HD。采用经验函数估算

HD=(2.7D-0.36R-0.7)exp(0.74uDR-0.23)DR,

(16)

将数据带入到式(16)中求得HD=2.84 m。

3)扩大段高度HL。根据经验,流化床体的扩大段高度一般取其直径的3~4倍,在本设计中取扩大段高度为其直径的3.5倍,HL=3.5×1.8=6.30 m。

4)锥形底高度H1。锥形底角度为α=90 °,则

计算得出H1=0.60 m。

5)流化床反应装置总高H。高炉渣余热裂解轮胎颗粒流化床的总高为

H=Hf+HD+HL+H1=11.95 m。

2.4 流化床裂解炉的主要构件

1)分布板。分布板的主要作用是将流化气体均匀分布到床层,并且起到支撑流化颗粒的作用[19]。本设计的分布板开孔率为2.5%,制作分布板的材料为304耐高温不锈钢。

2)旋风分离器。旋风分离器是分离气体中固体颗粒的装置,影响旋风分离器分离性能的主要物性参数是颗粒的中位粒径、 密度[20]。本设计中采用的是单级旋风分离器,为外部采购的构件。

3)冷却器。冷却器是利用轮胎颗粒裂解产生的气体中各种成分冷凝温度不同,在低温下对氢气以外的成分进行冷凝,从而分离出重油、轻油和其他物质。

3 实验验证

3.1 冷态实验

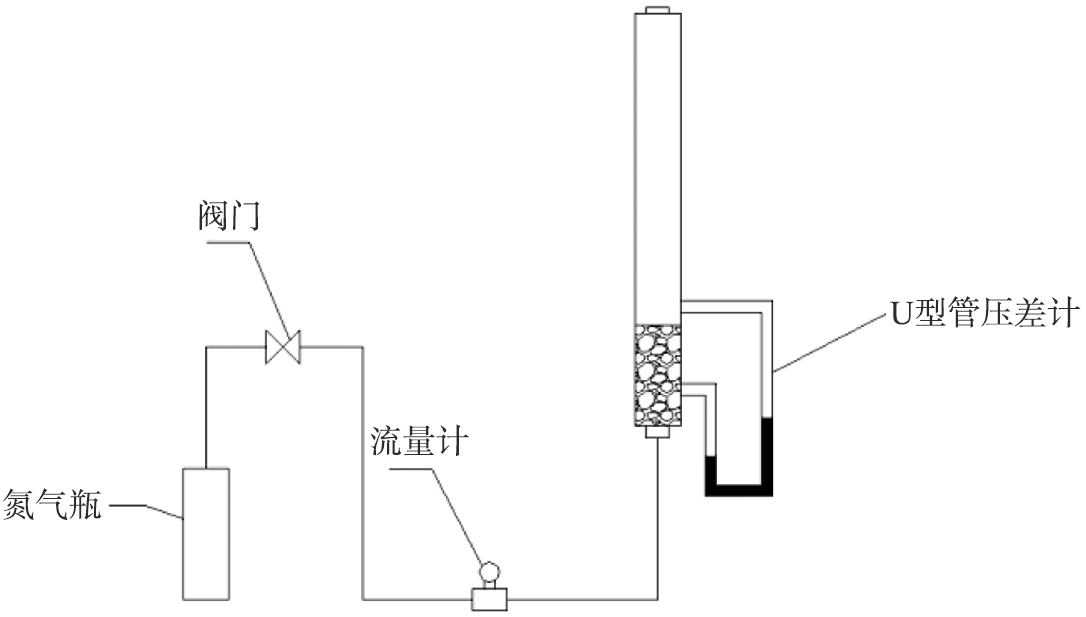

为了验证所计算的最小流化速度和操作流化速度等参数是否合理,按照结构尺寸1∶10的比例,制作高炉渣余热裂解轮胎颗粒流化床的有机玻璃冷态实验装置。以此观察不同流速氮气下,床内物料的流化情况,冷态实验的结构示意图如图3所示。

图3 冷态实验的结构示意图

Fig.3 Structure diagram of cold experiment

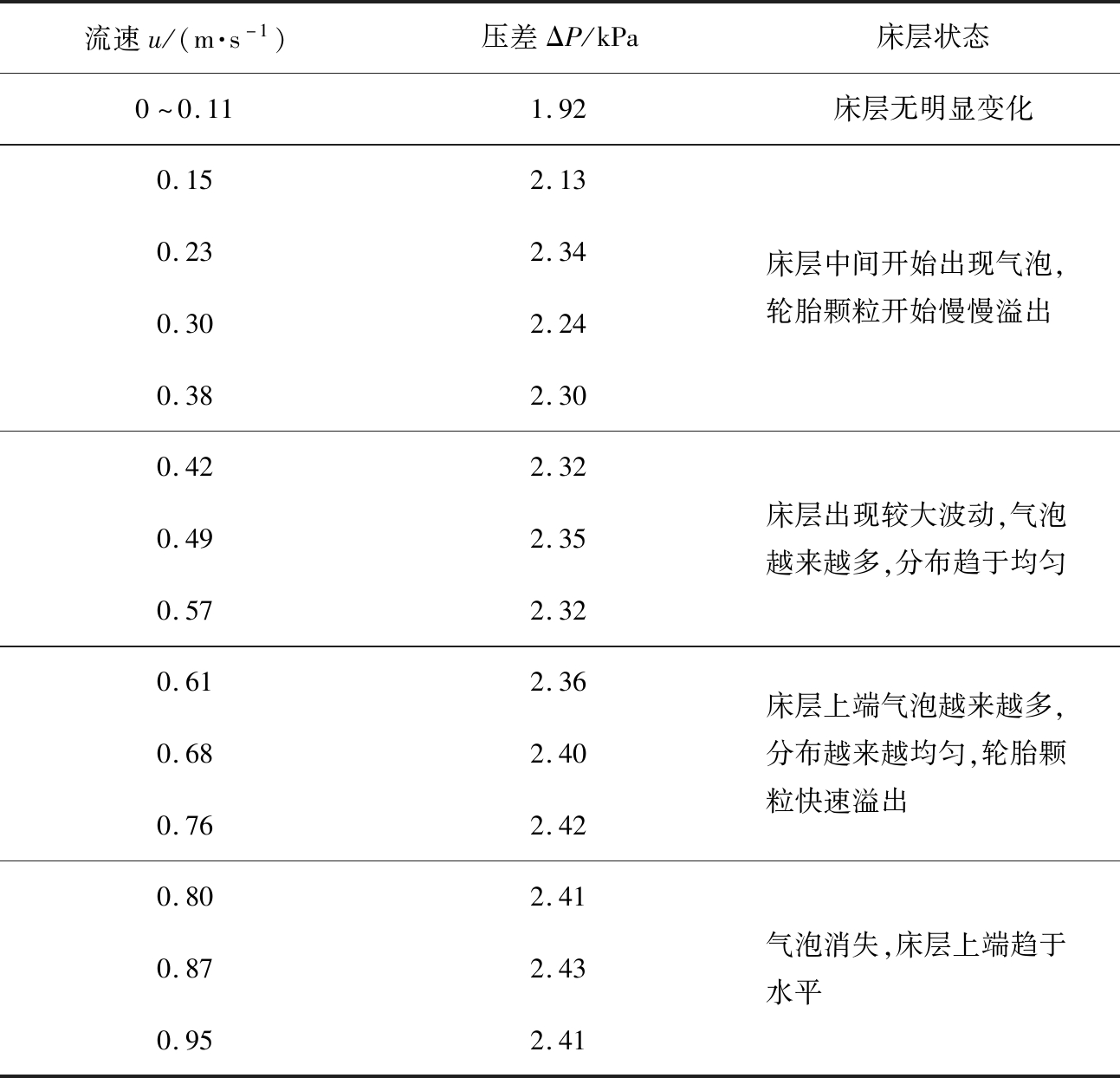

取管内高度为120 mm高炉渣,按照体积比1∶1将高炉渣颗粒与轮胎颗粒充分混合后,加入到冷态实验装置中。利用阀门调节氮气流量,并记录流量计示数,然后将流量计示数换算成流速。通过观察气体流速与压力差的曲线波动确定临界点,压力差主要包括分布板压差和流化层压差。分布板压差主要是用来说明流化床内床料是否涌动,显示床料的运动状态;流化层压差主要说明床体内床料的流化状态[21]。调节氮气流速由小到大,观察实验装置中高炉渣颗粒与轮胎颗粒流动状态,并记录氮气流速与压差变化。分布板压差随氮气流速的变化曲线如图4所示。流化层压差和床层状态随氮气流速变化情况如表1所示。

图4 不同氮气流速下分布板压差变化曲线

Fig.4 Variation curve of pressure difference of distributed plates under different nitrogen velocity

表1 床层状态随氮气流速的变化

Tab.1 Variation of bed state with nitrogen velocity table

流速u/(m·s-1)压差ΔP/kPa床层状态0~0.111.92床层无明显变化0.152.130.232.340.302.240.382.30床层中间开始出现气泡,轮胎颗粒开始慢慢溢出0.422.320.492.350.572.32床层出现较大波动,气泡越来越多,分布趋于均匀0.612.360.682.400.762.42床层上端气泡越来越多,分布越来越均匀,轮胎颗粒快速溢出0.802.410.872.430.952.41气泡消失,床层上端趋于水平

为了更直观地观察床层状态随氮气流速的变化,绘制出不同氮气流速下流化层压差的变化曲线,如图5所示。

图5 不同氮气流速下流化层压差的变化曲线

Fig.5 Variation curve of pressure difference of fluidized bed at different nitrogen velocity

因为气体的密度、黏度随温度的变化而变化,但是,反应管横截面积一定,由冷态试验可知,室温时氮气流量可利用等压理想气体方程,计算出高温下实际流化速度为

式中: Q1为室温时氮气流量, m3/h; T1为室温, K; T2为床内气体温度, K; Q2为床内气体流量, m3/h; d为反应管直径, m; u为操作流化速度, m/s。

从图4、 5可以看出,压力差随氮气流速的增加,呈现不断增大的趋势。当流速增大到0.23 m/s左右时,压差明显减小,说明临界流化速度在0.23 m/s左右。通过公式换算后,得到高温下实际临界流化速度为0.61 m/s,与计算结果接近。在氮气流速超过0.68 m/s后,床层压差波动不大,经过公式换算后,得到高温下实际操作流化速度为1.79 m/s,所以选择操作气速为2 m/s合理。

3.2 热态实验

在进行冷态实验后,确定了合适的流化风速,之后进行热态实验,检验该设计的合理性以及进料装置、 分布板、 旋风除尘和冷凝装置的稳定运行情况。根据日处理能力确定单位时间内的进料量,然后研究不同温度对裂解油产率的影响。

图6为热态实验结构示意图。废旧轮胎颗粒由螺旋进料器进入到流化床,高温炉渣经过粒化装置进入到流化床,从高温炉渣换热后的热氮气作为载气,使废旧轮胎颗粒在流化床内得到充分反应,产生大量气体产物。产生的气体经过旋风分离后进入冷却器内充分冷凝,得到油品。

图6 热态实验结构示意图

Fig.6 Schematic diagram of thermal experiment structure

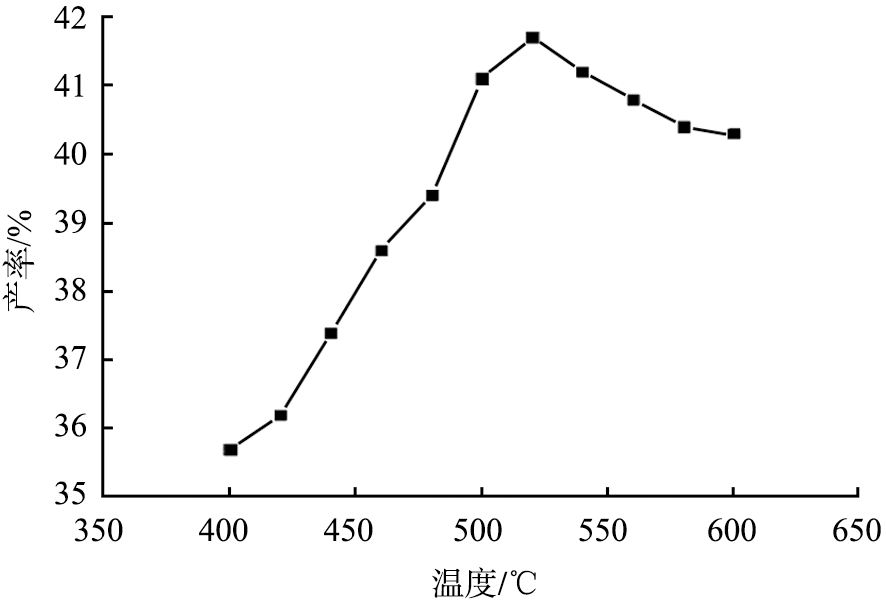

温度不但影响轮胎颗粒裂解过程,而且还影响最后的产物。当温度在400 ℃以下时,热裂解反应很慢,产物主要是炭黑和不可凝气体。当温度在450~600 ℃时,裂解油的产率先随温度的升高而增加,达到峰值后,又随温度的升高而减少。这主要是因为随着温度的升高,裂解油会发生二次裂解使得裂解油的产量减小[22]。

图7 裂解温度对裂解油产率的影响

Fig.7 Influence curve of cracking temperature on cracking oil yield

热态实验考察了400~600 ℃不同温度对轮胎颗粒裂解油产率的影响, 并验证所假设的裂解温度是否合理。 图7为裂解温度对裂解油产率的影响。 从图中可以看出, 从400 ℃开始, 随着温度的升高裂解油的产率也在不断提高, 在温度达到520 ℃左右时, 裂解油产率接近峰值, 之后温度继续升高, 裂解油的产率下降, 说明温度在520 ℃时, 轮胎裂解反应效果较好, 与假设的裂解温度接近, 表明设计参数合理。

本文中设计的流化床反应装置能够利用高炉渣余热将废旧轮胎颗粒快速热解,从而得到商业价值较高的裂解油,并有较高的裂解油产率。冷态与热态实验表明流化床床体设计参数合理,进料装置及流化床其他构件运行稳定。

4 结论

为了解决废旧轮胎处理不当造成的环境问题与高炉渣余热利用不充分的问题,设计了一种利用高炉渣余热裂解废旧轮胎颗粒的流化床。通过操作数据与流化床尺寸的设计计算和完成设计后进行的冷态与热态实验得出了以下结论:

1)通过计算临界流化速度umf与颗粒终端速度ut,确定了高炉渣余热裂解轮胎颗粒流化床的操作气速u为2 m/s。

2)通过热量衡算,确定了流化床筒体直径DR=1.2 m, 扩大段直径DL=1.8 m;通过膨胀比确定了流化床床层高度Hf、 分离段高度HD、 扩大段高度HL和锥形底高度H1,从而确定了流化床裂解炉总高H=11.95 m。

3)首先进行冷态实验,得出流化床临界流化速度应在0.61 m/s左右,与计算结果接近;在氮气流速超过1.79 m/s后,床层压差波动不大,证明设计的流化床操作气速为2 m/s合理。

4)最后进行热态实验,得出在裂解温度达到520 ℃左右时,裂解油产率接近峰值,与假设的裂解温度500 ℃接近,表明设计的裂解温度为500 ℃合理。

[1]董诚春. 废旧轮胎资源综合利用[J]. 中国轮胎资源综合利用, 2016, 224(2): 47-50.

[2]吕义文, 朱恂. 高温液态熔渣离心粒化余热回收技术[J]. 中国基础科学, 2020, 22(2): 28-35.

[3]KORDOGHLI S, KHIARI B, PARASCHIV M, et al. Production of hydrogen and hydrogen-rich syngas during thermal catalytic supported cracking of waste tyres in a bench-scale fixed bed reactor[J]. International Journal of Hydrogen Energy, 2019, 44(22): 11289-11302.

[4]Al-SALEM S M, LETTIERIP, BAEYENS J. Kinetics and product distribution of end of life tyres (ELTs) pyrolysis: a novel approach in polyisoprene and SBR thermal cracking[J]. Journal of Hazardous Materials, 2009, 172(2/3): 1690-1694.

[5]钱伯章. 废旧轮胎综合利用概况(二)[J]. 橡胶科技市场, 2009, 7(17): 6-10.

[6]刘志成, 李鹏, 朱治平. 加压循环流化床气固流动特性冷态试验[J]. 中国粉体技术, 2017, 23(3): 81-85.

[7]ZHOU Y, ZHU J. Prediction of dense phase voidage for group C+ fluidized bed reactor[J]. Chemical Engineering Journal, 2020, 402: 126217.

[8]KYARI M, CUNLIFFEA, WILLIAMS P T. Characterization of oils, gases, and char in relation to the pyrolysis of different brands of scrap automotive tires[J]. Energy & Fuels, 2005, 19(3): 1165-1173.

[9]LIU J X, YU Q B, DOU C X, et al. Experimental study on heat transfer characteristics of apparatus for recovering the waste heat of blast furnace slag[J]. Advanced Materials Research, 2010, 97(101): 2343-2346.

[10]康永. 废轮胎的热裂解处理工艺工程化分析[J]. 橡塑技术与装备, 2020, 46(13): 39-44.

[11]隋莹. 气体热载体热解废旧轮胎的提油新工艺[J]. 橡塑技术与装备, 2015, 41(4): 45-48.

[12]戴贤明. 废轮胎热解过程及产物特性试验研究[D]. 武汉: 华中科技大学, 2009.

[13]范一鸣, 王景甫. 气淬高温熔渣颗粒运动和换热特性的数值分析[J]. 过程工程学报, 2019, 19(4): 685-692.

[14]胡春晓, 袁熙超, 王俊芝, 等. 基于高炉渣余热回收的废旧轮胎裂解实验研究[J]. 现代化工, 2018, 38(1): 162-164.

[15]程祖田. 流化床燃烧技术及应用[M]. 北京: 中国电力出版社, 2013: 36-52.

[16]王重庆. 反应过程与设备[M]. 北京: 中国石化出版社, 2008: 48-65.

[17]胡玉莹, 陈海峰, 钟转转. 聚乙烯废塑料流化床裂解炉的设计[J]. 环境工程, 2013(4): 80-84.

[18]刘道德. 化工设备的选择与工艺设计[M]. 3版. 长沙: 中南大学出版社, 2003: 42-59.

[19]周继良, 王臣, 徐辉, 等. 流化床反应器的流动模型[J]. 中国冶金, 2007, 17(9): 39-43.

[20]惠胜利, 姬广勤, 金有海, 等. 循环流化床锅炉用旋风分离器性能的实验研究[J]. 中国粉体技术, 2008, 14(2): 42-44.

[21]谭树凯. 生物质流化床气化炉设计及实验研究[D]. 大连: 大连理工大学, 2016.

[22]SCOTT D S, PISKORZ J. The flash pyrolysis of aspen-poplar wood[J]. Canadian Journal of Chemical Engineering, 2010, 60(5): 666-674.