燃煤电厂制粉系统主要负责为锅炉提供合格的煤粉, 是入炉煤掺配和锅炉燃烧的中间环节, 因此, 保证制粉系统的优良性能至关重要。 目前, 国内燃煤电厂一直在发展掺煤燃烧, 造成实际煤质与设计煤质偏差大, 入炉煤质越来越差[1]。 现有制粉系统在燃用劣质煤种后, 运行中出现了制粉出力不足、 能耗偏高、 煤粉细度偏粗、 煤粉均匀性指数低等问题, 进而产生诸多锅炉燃烧问题, 如灰渣可燃物超标、 煤粉着火推迟、 火焰中心升高、 排烟温度升高和减温水量增大等, 这些问题对制粉系统性能提出了更高的要求。

近年来, 国内外学者对制粉系统开展了广泛的研究,主要从磨煤机、分离器、煤粉管道及风粉调平等方面优化制粉系统的性能[2-5]。如黄钢英等[6]将某电厂双轴向粗粉分离器改为动态粗粉分离器,改善了锅炉燃烧状况,但应对电厂煤质变化,对双进双出磨煤机制粉系统有针对性的性能优化研究相对较少[7]。虽有学者从分离器挡板开度、钢球加装量等方面对制粉系统性能进行整体优化,给出了磨煤机分离器开度的最优值,为电厂运行提供指导,但是未能从根本上解决问题[8]。

本文中针对某电厂制粉系统因煤质变化引起的实际问题展开研究,提出一种新型粗粉分离技术并对其出口的煤粉管道系统进行优化,从根本上提高制粉系统性能指标,为燃烧不同煤种提供技术保障。

某电厂机组锅炉采用2台600 MW超临界参数变压直流本生锅炉,每台炉配有24个旋流煤粉燃烧器和6台双进双出磨煤机,设计燃用贫煤,采用双调节轴向型分离器。近年来,该电厂燃用煤种偏离设计值程度较大,发热量低,造成制粉系统出力低、厂用电率高,机组必须在6台磨煤机全部运行的情况下才能达到满负荷。因为没有备用制粉系统,无论哪套制粉系统设备故障,都会影响机组带负荷能力,因此,亟需对该电厂的制粉系统进行深入研究和分析,找出存在的问题并对制粉系统进行优化改造,提高制粉系统出力,降低制粉单耗,为锅炉配送高品质合格的煤粉,从而提升锅炉燃烧效率,提高电厂经济效益[9]。

1 制粉系统存在问题及分析

针对该电厂制粉系统,分别选择锅炉上、中、下进入炉膛的A、B、E制粉系统进行性能测试[10]。测试分析发现,3套制粉系统改造前均存在以下问题。

1.1 粗粉分离器出口煤粉管道的问题

该电厂制粉系统的磨煤机的出力、 最佳风煤比均按无烟煤煤种设计, 且煤粉管直径都已定型。 经测试试验发现, 改烧烟煤后, 煤粉管道流速达到33 m/s(远大于设计值28 m/s), 此时风压已达到极限值9 500 Pa, 制粉系统出力仍然不足。 分析原因发现, 原煤粉管道的直径小, 通风阻力大, 限制了制粉系统出力, 因此要提高出力, 必须降低整个管网系统的阻力。

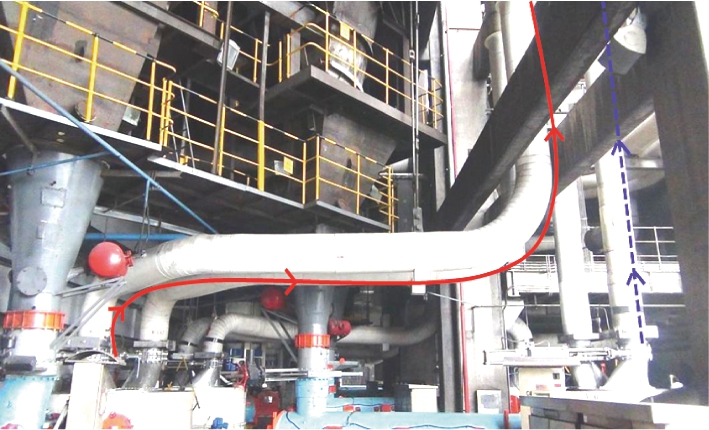

同时,经过对现场煤粉管道实际考察发现,双进双出磨煤机两端分离器出口管道偏差严重(如图1所示),驱动端分离器出口煤粉管道路径长,且弯头数目多,而非驱动端分离器出口煤粉管道路径短,且弯头数目少,使得同一台磨两端分离器出口煤粉管道阻力相差比较大。现场通过调节缩孔这种常规的方法进行阻力调平,但这种对压降较低的管道进行节流的调平方法,会造成煤粉管网系统压降进一步升高,通风能力降低,磨煤机出力下降。

图1 改造前磨煤机两端分离器出口煤粉管道

Fig.1 Pulverized coal pipe at outlet of separator at

both ends of ball mill before reformation

1.2 粗粉分离器的问题

粗粉分离器是制粉系统中的关键设备,其运行状况对制粉系统影响很大,在现场系统运行中发现回粉量大、煤粉粗,为此需要对粗粉分离器进行重点测试试验。

1)通过试验研究发现, 改造前, 制粉系统最大出力均值为44.3 t/h, 分离器效率均值为 47.28%, 制粉单耗均值为22.07 kW·h/t, 分离器及出口管道压降分别为2 170、 3 140、 2 505 Pa(包含分离器出口弯头和调节缩孔、 部分管道)。 试验数据表明, 改造前, 粗粉分离器存在阻力大、 效率低、 性能差等问题。

2)分离器挡板特性试验。 将上挡板调节至35 °, 下挡板调节至65 °, A、B、E制粉系统在高出力状态下运行, 煤粉均匀性差且煤粉偏粗: 煤粉均匀性指数均值为0.97; A制粉系统出力在51.3 t/h时, 煤粉细度R90为19.8%, B制粉系统出力在40.7 t/h时, 煤粉细度R90为18.38%, E制粉系统出力在40.8 t/h时, 煤粉细度R90为17.05%。此时上、 下挡板已经到达调节极限,如若继续调节上、 下挡板,减小开度,分离器阻力将增加,出力急剧下降,因此分离器存在上、下挡板的调节特性差的问题,难以满足电厂掺配掺烧和变煤种对合格煤粉细度的需求[11]。

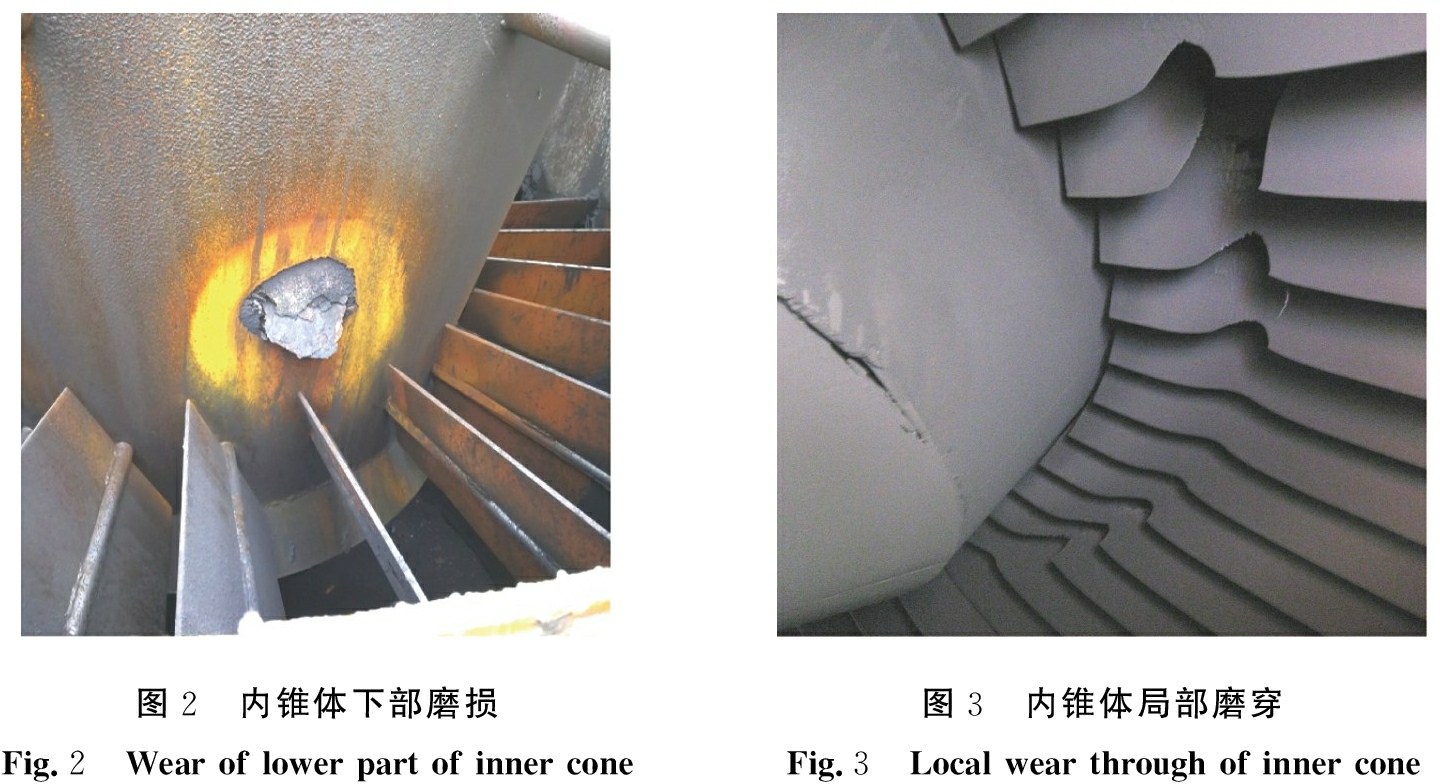

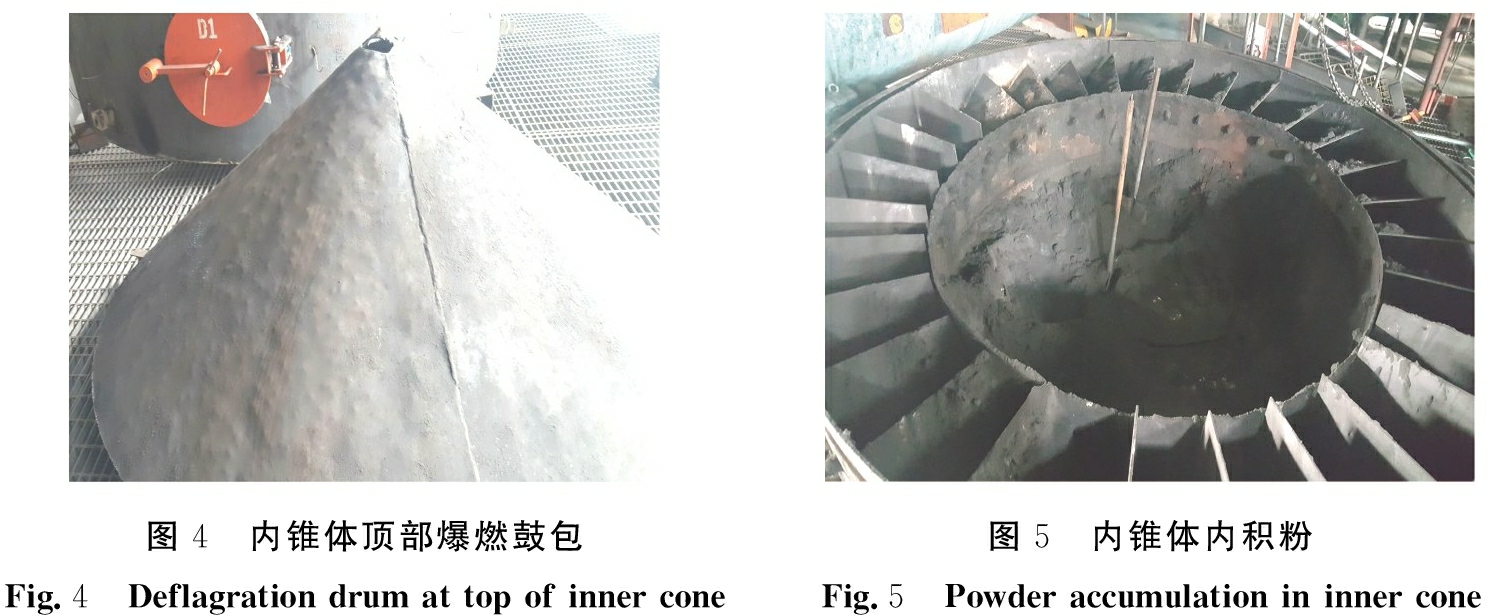

3)分离器磨损问题。 粗粉分离器现场使用情况表明, 双挡板分离器下挡板磨损严重, 尤其在靠近内锥体下挡板上部周边区域, 见图2。 个别分离器的内锥体磨穿造成煤粉直接进入内锥中, 见图3。 长期在内锥内部爆燃使内锥体顶部鼓包, 见图4。 在拆卸下来的分离器内锥体内也沉积大量可能自燃的煤粉, 见图5。 由此可知, 上述问题使粗粉分离器在运行过程中存在重大安全隐患, 迫切需要进行优化改造。

图2 内锥体下部磨损Fig.2 Wear of lower part of inner cone图3 内锥体局部磨穿Fig.3 Local wear through of inner cone

图4 内锥体顶部爆燃鼓包Fig.4 Deflagration drum at top of inner cone图5 内锥体内积粉Fig.5 Powder accumulation in inner cone

由上述分析可知:改造前,制粉系统存在阻力大,出力不足,制粉单耗高,分离器性能较低且存在安全隐患,煤粉细度整体偏粗、均匀性差等问题。

2 系统优化

通过现场测试试验,结合锅炉机组在运行中的数据分析,该电厂在燃用劣质煤种后,粗粉分离器性能不高和出口煤粉管道阻力大是导致制粉系统性能不佳、出力不足的主要原因。针对该电厂制粉系统存在的上述问题,采用气固分离技术,即基于先进的旋涡理论和计算流体动力学(CFD)相结合的方法,对影响分离器性能的关键技术进行了深入研究,研发新型高效旋惯耦合式粗粉分离器[12],并将其应用于制粉系统优化改造中,从根本上解决粗粉分离器对劣质煤粉的不适应性,同时对制粉系统中分离器出口煤粉管道进行降阻优化设计,配合粗粉分离器减小系统阻力,提高制粉系统的出力。

2.1 煤粉管网设计优化

针对该电厂制粉系统管网,降低阻力有2种方法:一种是将整个煤粉管道更换为大直径管道;另一种是对磨煤机两端分离器出口煤粉管网进行调平,降低通风阻力大的一端煤粉管道阻力,从而使整个管网系统阻力降低,提高通风出力。如采用第1种方式,将整个煤粉管道更换为大直径管道,工作量大,投资费用高,因此,本次改造采用对双进双出磨煤机驱动端和非驱动端分离器出口管道进行调平优化的方案,对磨煤机阻力大的一端分离器出口管道及关键部位进行结构优化降阻:增大分离器出口关键部位的煤粉管道直径;对扭曲管路进行重新设计,改变管道路线,减少弯头数量;把现有弯头更换为大曲率半径弯头。

2.2 粗粉分离器优化设计

考虑到原双挡板轴向粗粉分离器存在撞击分离效果差、 阻力大、 内锥磨损严重、 分离器顶盖处煤粉颗粒聚集以及2层挡板调节受限等缺点, 采用新型旋惯耦合式粗粉分离器设计, 合理利用分离器进口空间, 设计先进的旋惯耦合分离装置, 优化改进分离器内部结构, 均流内部流场, 减小流体阻力, 结构设计上消除内锥磨损和积粉问题, 并增设除软性物质装置等新技术。 新型粗粉分离器设计原理和技术如下。

1)在分离器进口设计一套可调节的一级高效分离叶片装置[12],采用百叶窗调节装置,配合旋流叶片实现一级粗颗粒分离,较粗颗粒直接从百叶窗旋出,旋流叶片可调节角度形成一级分离。此处设计有效地利用入口管内的空间,且离心分离叶片可调节;形成的离心作用使流场偏离内锥且不再撞击内锥,减小了阻力,消除了内锥下部的磨损;入口管下部增加均流叶片消除煤粉浓度偏差,同时也起到防止软性物质堵塞问题[13]。

2)取消下挡板,在分离器外锥体内壁处设计一层小挡板,彻底消除了下挡板磨损问题,也减小了原粗粉分离器在下挡板处的阻力[14]。增加的小挡板能够有效地阻挡因离心作用在外锥体内壁处运动的不合格的煤粉颗粒,阻挡下来的粗颗粒直接进入回粉管内,小挡板与入口管离心旋流叶片巧妙配合,有效地保证分离器底部形成一级分离效率。

3)原粗粉分离器中气流因撞击作用分离,能耗大,粗颗粒中夹带的细颗粒也被撞击分离至回粉管,分离效率低,回粉量大。改进后的一级分离入口形成的离心分离使流场偏离内锥体且不再直接撞击内锥,撞击部分产生的增压消失,将内锥体下部由倒阶梯型撞击帽改为锥形导流帽,起到较好的导流作用,在保证旋涡稳定性同时,进一步增大分离器上部分离流场的均匀性[15]。

4)改变外锥体上部结构,形成一定倾斜角,一方面起到导流作用,使流体更好地过渡到出口管,配合分离器出口管设计为下粗上细的圆台状,大幅度地减小了出口处的压降,同时消除了内锥体顶端易出现煤粉颗粒聚集的安全隐患。

5)粗粉分离器底部入口管处加格栅,一方面阻挡杂物进入分离系统,另一方面可以有效地均分气流,使进入分离器的气流更加均匀,有利于提升分离效果,同时在一定程度上缓解了出口浓度偏差问题。

6)在上挡板增加调节连杆, 该连杆可通过电机和减速机统一调节上挡板角度, 并可接入DCS系统, 根据机组的负荷和煤质实现煤粉细度的远程调节。

3 优化改造效果及分析

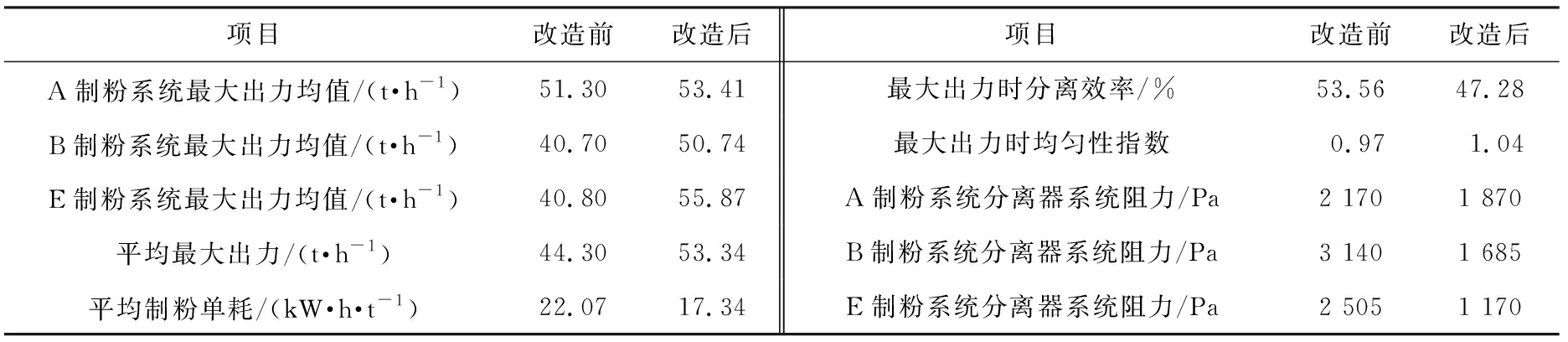

该电厂双进双出磨煤机直吹式制粉系统,经过改前、改后大量试验工况的研究,获得了准确可靠的试验数据,通过对这些数据进行分析,总结改造效果见表1。

1)制粉系统改造前,A、 B、 E制粉系统最大出力均值为44.3 t/h,制粉单耗均值为22.07 kW·h/t。改造后平均最大出力为53.34 t/h,提高了20%,改造后制粉单耗分别为16.81 、18.67、16.54 kW·h/t,平均制粉单耗为17.34 kW·h/t, 制粉单耗平均减小了4.73 kW·h/t, 节能效果明显, 有效降低了厂用电率。

2)制粉系统优化改造后最大出力时分离器效率为53.56%, 与改造前制粉系统对比, 分离器相对平均效率提高约13.3%(改造前, 分离器效率为47.28%)。 由同工况对比可知,改造后分离器效率提升显著。

3)改造后煤粉均匀性指数提高了0.07,煤粉品质更优。

4)制粉系统改造前, A、 B、 E制粉系统出力在51.3、 40.7、 40.8 t/h时,分离器上、 下挡板开度在35 °、65 °时,煤粉细度R90分别为19.8%、 18.38%、 17.05%。 制粉系统改造后, A制粉系统出力在53.12 t/h时, 分离器挡板开度在50 °、 40 °时,煤粉细度R90分别为16.70%、 11.46%; B制粉系统出力在50.74、 39.22、 30.58 t/h时,分离器挡板开度在50 °时,煤粉细度R90分别为17.24%、 16.13%、 11.97%; E制粉系统出力在55.87、 41.81、 30.22 t/h时,分离器挡板开度在50 °时,煤粉细度R90分别为14.50%、 10.03%、 9.47%。上述试验数据表明,改造后,分离器挡板调节特性较好,分离器上挡板为50 °时,尚能提供合格的煤粉,关小开度,得到的煤粉细度更优(相比改造前,分离器挡板为35 °时得到的煤粉细度较差,且挡板已无调节空间)。优化改造后的制粉系统可为燃烧不同煤种提供合格的煤粉细度,且煤粉细度可以灵活调整,为提高劣质煤的燃尽度和锅炉燃烧效率均提供了有效技术支持。

表1 改造前后试验结果对比

Tab.1 Comparison of test results before and after transformation

项目改造前改造后项目改造前改造后A制粉系统最大出力均值/(t·h-1)51.3053.41最大出力时分离效率/%53.5647.28B制粉系统最大出力均值/(t·h-1)40.7050.74最大出力时均匀性指数0.971.04E制粉系统最大出力均值/(t·h-1)40.8055.87A制粉系统分离器系统阻力/Pa2 1701 870平均最大出力/(t·h-1)44.3053.34B制粉系统分离器系统阻力/Pa3 1401 685平均制粉单耗/(kW·h·t-1)22.0717.34E制粉系统分离器系统阻力/Pa2 5051 170

5)A、B、E制粉系统改造后,最大出力下分离器系统(包含缩孔和部分弯头、管道)压降分别减小300、 1 455、 1 335 Pa,与改造前相比,制粉系统压降显著减小。

由以上分析可知,制粉系统优化改造后,粗粉分离器效率明显提升,制粉系统出力大幅度提高,制粉单耗降低,节能效果显著;分离器挡板调节性能好,使得制粉系统燃用多煤种时能够得到细度理想的煤粉;优化后的煤粉管网,配合高效的粗粉分离器,使得制粉系统阻力进一步减小,出力进一步提高。同时,改造后现场运行2年,经多次检查分离器内部未出现磨损和积粉,安全隐患彻底消除,因此该直吹式制粉系统优化改造,从根本上解决了制粉系统因煤质变化出现的各种问题,为锅炉安全高效燃烧提供了有效保障,产生了良好的经济效益。

4 结论

通过对该电厂制粉系统深入分析和研究,找出了制粉系统存在的技术瓶颈问题,基于先进的旋涡理论,采用气固分离技术研发出高效旋惯耦合粗粉分离器和煤粉管道的优化技术并在该电厂示范应用,结论如下。

1)煤粉管网优化,针对双进双出磨煤机两端分离器出口煤粉管阻力偏差大的问题,通过对磨煤机阻力较大一端分离器出口管道进行结构优化,有效减小系统阻力,增加了通风能力,提升了制粉出力。

2)新型旋惯耦合粗粉分离器的设计,合理引入了旋惯耦合分离装置,优化了分离器内部流场,改进了内锥结构,优化了分离器出口等。改造后,系统阻力明显减小,磨煤机最大出力、分离器效率、煤粉均匀性指数显著提高,且分离器挡板调节特性较好,可为燃烧不同煤种提供合格的煤粉细度。

3)后续将对制粉系统整体进行优化创新,解决当前燃煤电厂煤质多变以及煤粉严重偏离设计值造成的制粉系统出力不足、 能耗高、 煤粉品质差等问题。同时,对中速磨直吹式制粉系统开展相关研究。

[1]李培, 梁增同, 高振罡, 等. 某电厂600 MW机组锅炉掺烧劣质煤制粉系统优化调整试验研究[J]. 热力发电, 2013, 42(5): 64-68.

[2]夏季, 彭鹏, 华志刚, 等. 燃煤电厂分磨掺烧方式下磨煤机组合优化模型及应用[J]. 中国电机工程学报,2011, 32(29): 1-8.

[3]余战英, 谭厚章, 蒋红利, 等. 轴向粗粉分离器结构优化和分离特性的研究[J]. 动力工程, 2000, 20(6): 980-983.

[4]侯凡军, 张利孟, 高振罡, 等. 直吹式制粉系统送粉管道粉量分配特性试验研究[J]. 山东电力技术, 2018, 45(5): 61-65.

[5]吕宏彪, 聂涛, 黄孝彬, 等. 基于新型风粉在线监测的锅炉精细调平及优化技术[J]. 华电技术, 2016, 38(11): 35-37.

[6]黄钢英, 李永华, 杨小海. 粗粉分离器的优化改造及试验研究[J]. 发电设备, 2012, 26(6): 431-433.

[7]李淑宏, 刘定坡, 马瑞, 等. 双进双出磨煤机制粉系统性能优化试验研究[J]. 沈阳工程学院学报, 2015, 11(4): 324-328.

[8]葛铭, 刘龙, 孙俊威, 等. 双进双出磨煤机制粉系统优化试验研究[J]. 电力科技与环保, 2020, 36(1): 57-59.

[9]边青, 谭厚章, 余战英, 等. 火电厂粗粉分离器的改型设计与应用[J]. 现代电力, 2003, 20(4): 13-16.

[10]肖杰, 刘跃珍. 直吹式制粉系统煤粉取样方法探讨[J]. 热力发电, 2008, 37(7): 30-34.

[11]吕太, 丁帅, 程超. 粗粉分离器挡板开度对煤粉粒子分离特性影响的数值研究[J]. 东北电力大学学报, 2016, 36(2): 39-44.

[12]马治安, 曹文广, 王珍, 等. 旋惯耦合式粗粉分离器: 中国: 201720122303.X [P]. 2017-11-17.

[13]石战胜, 孙正睿, 段翠佳, 等. 高效粗粉分离器研究及应用[J]. 华电技术, 2018, 40(8): 11-13.

[14]曹文广, 华亮, 张高山. 粗粉分离器内颗粒运动分析[J]. 资源节约与环保, 2017, 46(10): 83-85.

[15]孙建斌. 中储式制粉系统粗粉分离器改造及应用[J]. 河南科技, 2014, 11: 77.