超细粉体的制备主要是通过固相法中的机械粉碎法来实现大批量的工业生产[1-2]。机械粉碎方法中,球磨机是工业中普遍使用的一种粉碎设备,主要利用物料自身的势能和动能,使粉磨物料呈抛物线降落的过程中,被筒体中高速运动的钢球剧烈冲击、研磨而被粉碎[3-4]。该工艺的不足之处在于,粉磨过程伴随着高能耗和高铁损,且不能粉碎黏性或湿度较大的物料。蒸汽动能磨是近年来发展起来的一种新型超细粉体的加工设备,其以过热蒸汽为动力和粉磨介质,带动物料高速运动并相互碰撞,粉碎至要求细度即可被分级轮分离,后随气流被除尘器收集而得[5-6]。蒸汽动能磨设备加工简单,生产成本较低,可实现成品的规模化生产,不仅可以粉磨含水率不高于50%的湿物料,也可干式粉磨高纯加工各种物料;同时,成品粒径动态可调,粒度分布可实现按需调整[7-8]。

粉煤灰已成为现代混凝土组成中不可缺少的第六组分,其加入不仅可显著改善混凝土的和易性,改善后期力学性能,且对耐久性的提升大有裨益。这主要是由于粉煤灰具有一定的火山灰活性,可与水泥的水化产物氢氧化钙发生二次水化反应生成C-S-H凝胶,提高浆体强度和体系的密实度[9-10]。 研究表明,将粉煤灰进行超细粉碎,不但可以有效提高水泥浆体的早期强度,同时超细粉煤灰颗粒还可以更好地发挥其填充效应,进一步提高浆体的密实度,减小其孔隙率[11-13]。

目前粉煤灰的细化仍然以球磨为主,粉磨效率低,成本高,且由于磨细粉煤灰颗粒粒度分布不均等原因,故通过磨细的技术措施提升粉煤灰的活性受到很大限制。

本文中以粉煤灰为研究对象,通过对球磨工艺和蒸汽动能磨粉碎工艺所得的超细粉煤灰的粉体性能进行表征和比较,明确不同粉碎工艺对超细粉煤灰颗粒群分布特征的影响规律,为超细粉煤灰的生产和加工提供技术参考。

1 试验

1.1 原料

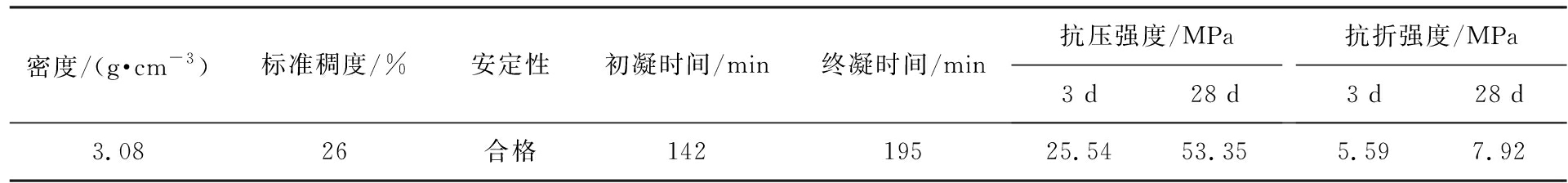

1)水泥,选用山东鲁城水泥有限公司生产的P·I 42.5硅酸盐水泥,其相关性能见表1。

表1 水泥的性能参数

Tab.1 Performance parameters of cement

密度/(g·cm-3)标准稠度/%安定性初凝时间/min终凝时间/min抗压强度/MPa3 d28 d抗折强度/MPa3 d28 d3.0826合格14219525.5453.355.597.92

2)粉煤灰,选用贵州某电厂排放的粉煤灰,粒径D50=24.5 μm。

1.2 超细粉煤灰的制备

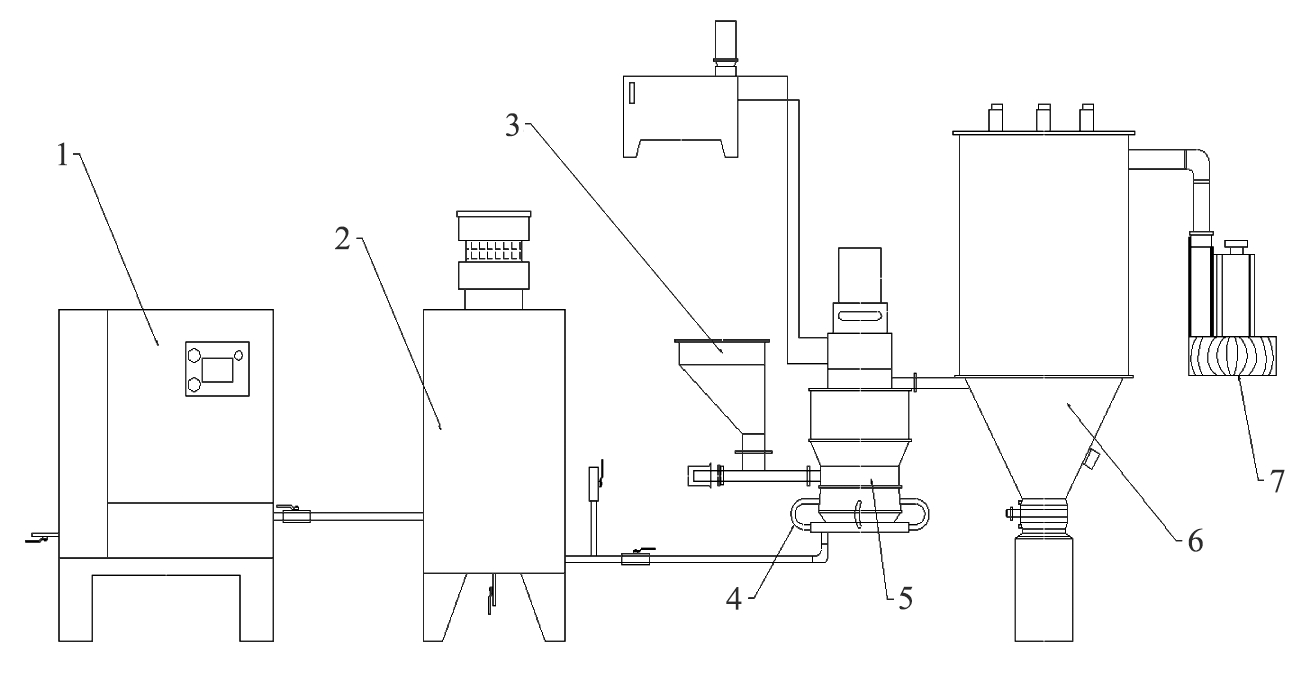

采用蒸汽动能磨粉碎工艺和球磨工艺对粉煤灰原料(记为FA0)进行超细粉碎。粉碎设备有:西南科技大学与四川省绵阳流能粉体设备有限公司联合研发的LNGS-80型蒸汽动能磨,工艺示意图见图1;无锡建仪仪器机械有限公司生产的SM-500试验磨(球磨机)。

1—锅炉;2—加热器;3—加料仓;4—超音速喷管;5—粉碎腔;6—袋式除尘器;7—引风机;8—分级机。

图1 蒸汽动能磨工艺示意图

Fig.1 Schematic diagram of steam jet milling process

在蒸汽动能磨的粉碎压力为0.5 MPa、 蒸汽温度为260 ℃、 分级轮转速分别为300、 1 200 r/min条件下, 将FA0分别粉碎至D50为11.6、 5.14 μm的2种粒径, 分别记为Z1和Z2; 采用球磨机分别球磨30、 80 min, 得到2种平均粒径与蒸汽动能磨制备的成品相近的粉煤灰, 分别记为Q1和Q2, 化学组分见表2。

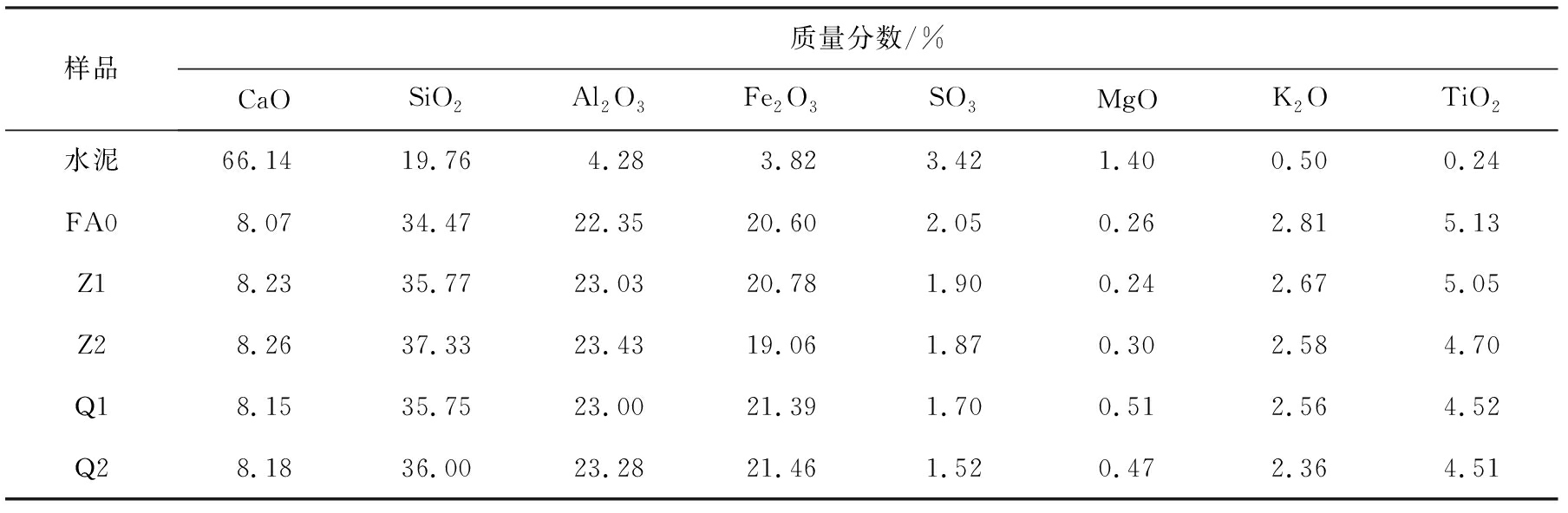

表2 水泥和粉煤灰的化学组分

Tab.2 Chemical composition of cement and fly ash

样品质量分数/%CaOSiO2Al2O3Fe2O3SO3MgOK2OTiO2水泥66.14 19.764.283.823.421.400.500.24FA08.0734.4722.3520.602.050.262.815.13Z18.2335.7723.0320.781.900.242.675.05Z28.2637.3323.4319.061.870.302.584.70Q18.1535.7523.0021.391.700.512.564.52Q28.1836.0023.2821.461.520.472.364.51

1.3 方法

1.3.1 粉煤灰颗粒性能的测定

粉煤灰颗粒粒径数量分布采用Mastersizer 3000马尔文激光粒度分析仪(马尔文仪器有限公司)进行测试,其矿物组成采用Ultima IV X射线衍射仪(日本理学株式会社)进行分析,颗粒形貌采用Sigma300扫描电子显微镜(卡尔·蔡司股份公司)进行观察,在水中的Zeta电位采用Zetasizer Nano Zs90纳米粒径电位分析仪(马尔文仪器有限公司)进行测定。

1.3.2 粉煤灰活性指数的测定

粉煤灰活性指数根据GB/T 1596—2017附录C《粉煤灰强度活性指数试验方法》中规定的方法测定, 将标准配比的原料通过搅拌而形成的浆体注入长、 宽、 高为40 mm×40 mm×160 mm的长方体钢模中成型,24 h后脱模,在温度为(20±1)℃、相对湿度大于95%的标准养护箱中养护至28 d,依据GB/T17671—1999《水泥胶砂强度检验方法(ISO法)》测试试样的抗压强度,并根据活性指数公式计算出活性指数。

2 结果与讨论

2.1 不同粉碎工艺制备的粉煤灰粒径比较

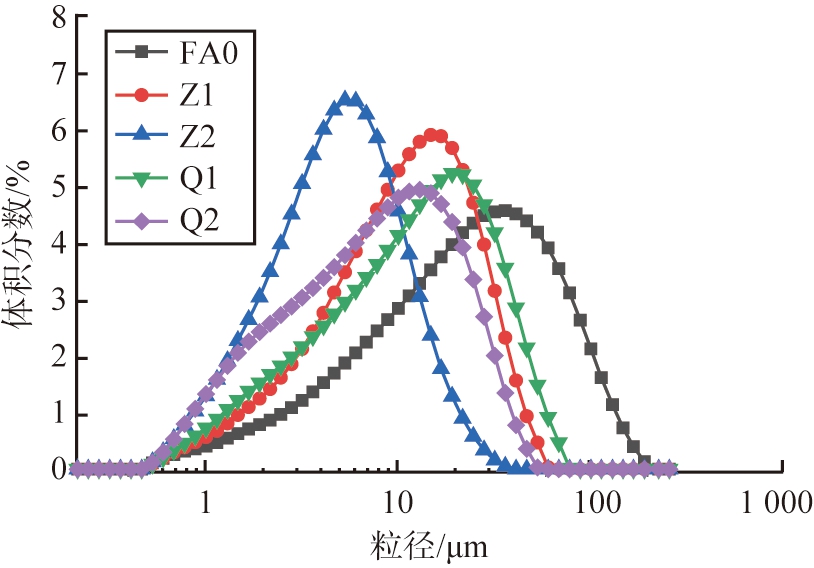

对FA0、Z1、Z2、Q1和Q2等5个样品进行颗粒粒径测试,同时依据GB/T 208—2014《水泥密度测定方法》测定粉煤灰密度,并按照GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》测定粉煤灰需水量,结果见图2、表3和表4。

图2 不同粉碎工艺下粉煤灰的粒径分布图

Fig.2 Particle size distribution diagram of fly ash

under different crushing processes

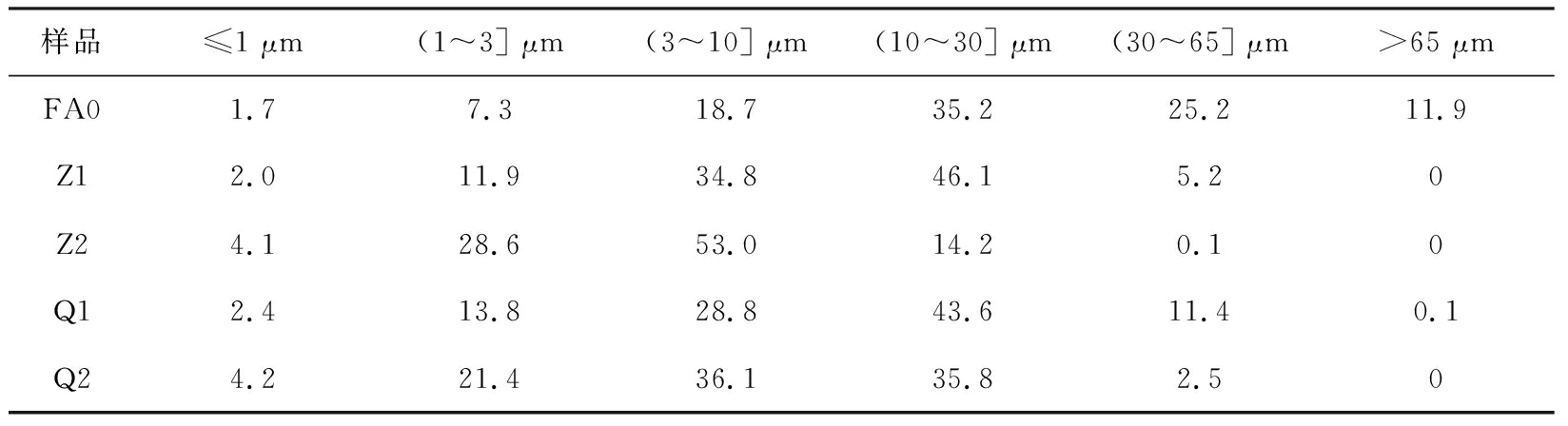

从图2、表3和表4可以看出,2种粉磨工艺制度下,粉煤灰原料中>65 μm颗粒被全部磨细,大于30 μm颗粒含量明显减少,说明2种工艺对粉煤灰粗颗粒的磨细效果相当。采用蒸汽动能磨粉碎粉煤灰,其颗粒粒度随分级轮转速的增大而减小,颗粒粒度分布曲线也较为平滑,颗粒粒径分布较窄。这是由于蒸汽动能磨在粉碎的过程中,以过热蒸汽为动力介质,不仅可以有效减少颗粒的相互团聚,还可以带动粗颗粒相互碰撞粉碎,颗粒达到要求细度即被分级机分离,从而实现物料的高效粉碎和成品的规模化生产。采用球磨机粉碎粉煤灰,球磨时间从30 min增加到80 min,粉煤灰细颗粒含量虽然增多了,但粒径在1~10 μm之间的细颗粒含量变化,并没有蒸汽动能磨制备的成品大。当球磨时间超过80 min后,粉煤灰细颗粒含量只有略微的增多,变化幅度不大。这是因为球磨机筒体内没有分散介质,粉煤灰颗粒相互团聚,同时球磨是依靠钢球与钢球之间的碰撞力来实现物料粉碎,粉碎效率低[14]。

表3 不同粉碎工艺下粉煤灰的粒度分布表

Tab.3 Particle size distribution table of fly ash under different crushing processes %

样品≤1 μm(1~3] μm(3~10] μm(10~30] μm(30~65] μm>65 μmFA01.77.318.735.225.211.9Z12.011.934.846.15.20Z24.128.653.014.20.10Q12.413.828.843.611.40.1Q24.221.436.135.82.50

表4 不同粉碎工艺下粉煤灰的物理性质

Tab.4 Physical properties of fly ash under different crushing processes

样品D10/μmD50/μmD90/μm密度/(g·cm-3)需水质量/gFA03.9224.582.32.247122.0Z12.7811.629.62.500123.0Z21.195.1413.02.520123.5Q12.3912.937.32.450123.0Q21.587.1522.72.490124.5

2.2 不同粉碎工艺制备的粉煤灰矿物组成比较

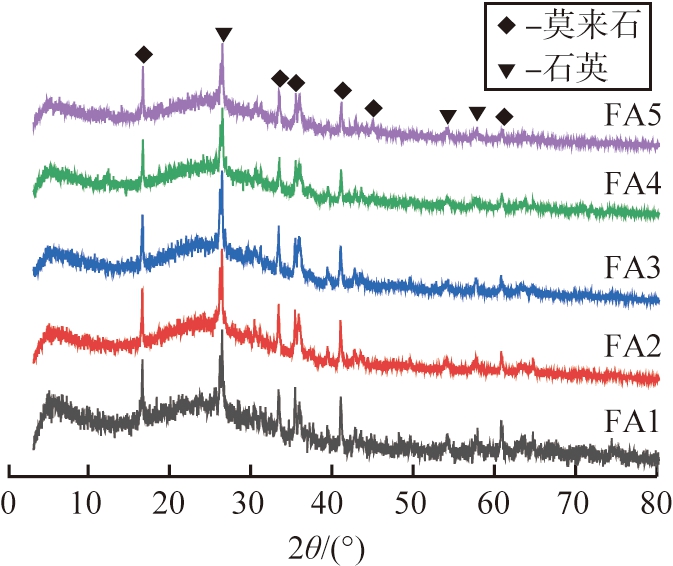

对FA0、 Z1、 Z2、 Q1和Q2等5个样品进行矿物组成分析,其结果见图3。

图3 不同粉碎工艺下粉煤灰的矿物组成

Fig.3 Mineral composition of fly ash under

different crushing processes

从图中可以看出, 粉煤灰含有莫来石、 石英等晶体矿物和大量的玻璃体。 从Z1和Z2、 Q1和Q2这2组可以看出, 粉煤灰中石英的含量(2θ在25 °~30 °之间)逐渐增多, 这是因为随着粒径的减小, 粉煤灰中越来越多的球形玻璃微珠被粉碎, 更多被包裹的石英释放出来。 Z2的粒径与Q2相近, 但Z2中的莫来石的含量(2θ在30 °~40 °之间)高于Q2, 这是由于蒸汽动能磨粉碎的超细粉煤灰粒径小且分布均匀, 大的球形玻璃微珠基本都被粉碎, 更多的莫来石释放出来。

2.3 不同粉碎工艺制备的粉煤灰颗粒形貌比较

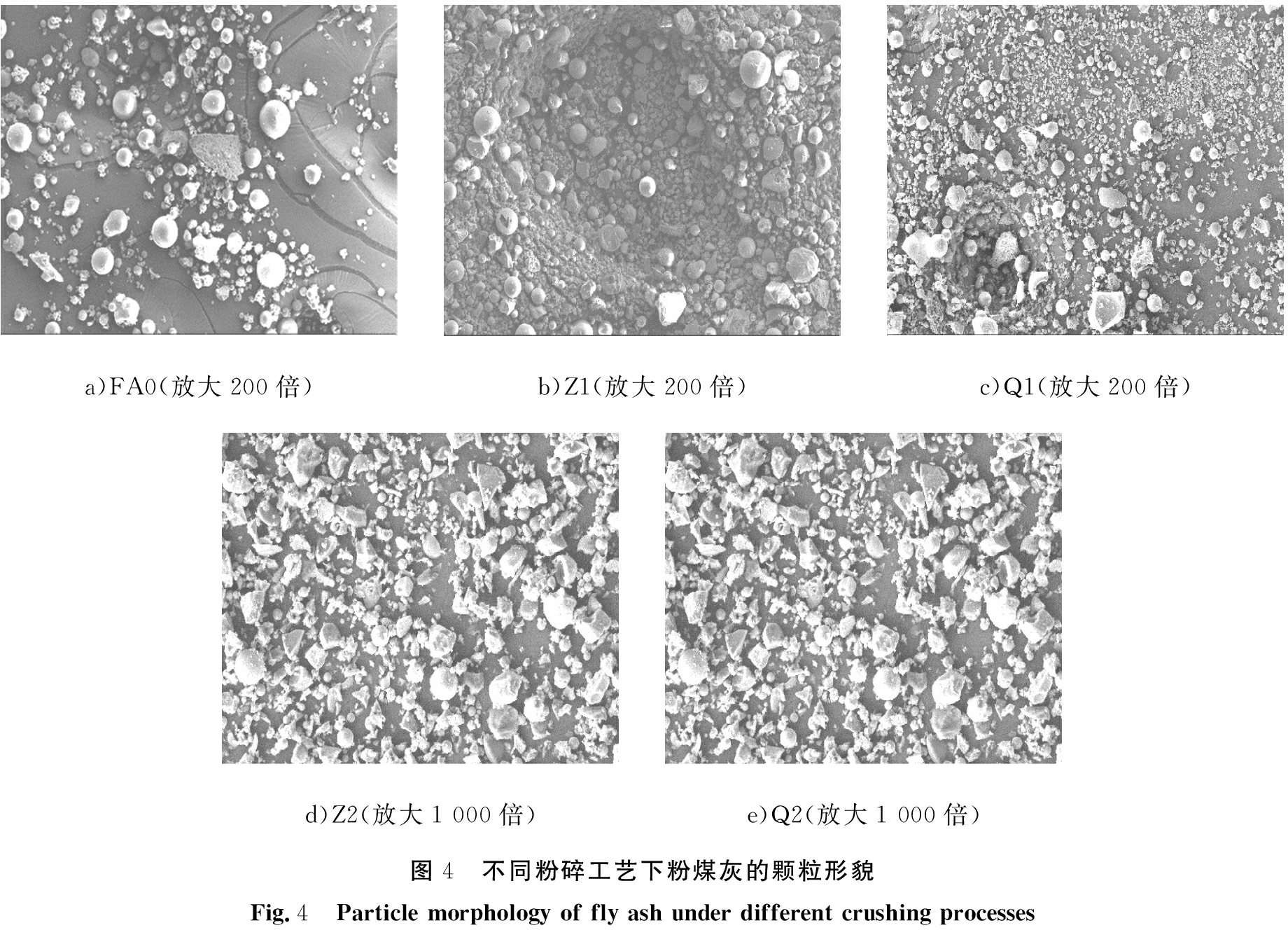

蒸汽动能磨和球磨机粉碎的粉煤灰的颗粒形貌见图4。

a)FA0(放大200倍)b)Z1(放大200倍)c)Q1(放大200倍)d)Z2(放大1 000倍)e)Q2(放大1 000倍)图4 不同粉碎工艺下粉煤灰的颗粒形貌Fig.4 Particle morphology of fly ash under different crushing processes

从图中可以看出,粉煤灰原料(FA0)中含有的球形玻璃微珠最多,大小不一的玻璃微珠交错分布。在扫描电镜200放大倍数下发现,由于Q1球磨时间较长,少量玻璃微珠被破碎,Z1中的玻璃微珠含量略大于Q1。在扫描电镜1 000倍数下发现,蒸汽动能磨制备的超细粉煤灰Z2的玻璃微珠基本都被破碎,只存在一些细小微珠,球磨机制备的超细粉煤灰Q2由于粒径分布大,粉碎不完全,还有部分大的玻璃微珠未被粉碎,玻璃微珠含量略大于Z2,同时Z2中的小部分细颗粒为不规则的块状,大部分细颗粒趋向于规则的球状,而Q2除去大颗粒和玻璃微珠,其粉碎而成的细颗粒大多为不规则的块状和针刺状,小部分趋向于规则的球状。这是由于蒸汽动能磨是通过来自3个方向的过热蒸汽来达到粉碎的目的,可以最大程度保留颗粒的球形度,而球磨却只能通过钢球的相互碰撞来实现粉碎,成品的球形度较低。

2.4 不同粉碎工艺制备的粉煤灰Zeta电位

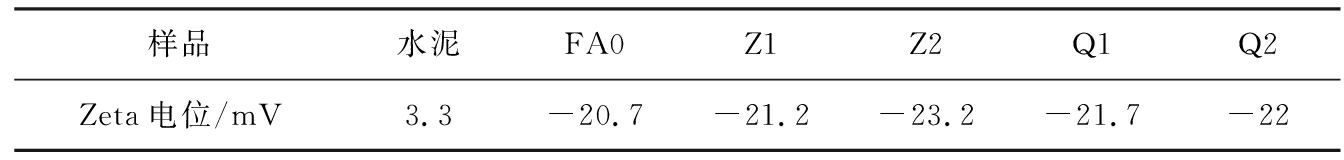

采用Zetasizer Nano Zs90纳米粒径电位分析仪测定蒸汽动能磨和球磨机粉碎的粉煤灰在水中的Zeta电位, 结果见表5。

表5 不同粉碎工艺下粉煤灰的Zeta电位

Tab.5 Zeta potential of fly ash under different crushing processes

样品水泥FA0Z1Z2Q1Q2Zeta电位/mV3.3-20.7-21.2-23.2-21.7-22

Zeta电位是反映颗粒之间排斥力或吸引力大小的度量。 通常Zeta电位绝对值越大, 其颗粒之间的静电排斥力也就越大, 体系就越稳定, 更容易溶解或分散, 反之则更容易凝聚(Zeta电位绝对值大于40 mV,视为体系稳定性较好)。从表5中可以看出,粉煤灰的Zeta电位绝对值随着粒径的减小而增大,但其绝对值均小于40 mV,分散性较差;其中水泥Zeta电位为+3.3 mV,在水泥复合胶凝材料中会与带负电荷的粉煤灰发生“异相凝聚”效应,加快粉体间的团聚[15]。

2.5 不同粉碎工艺制备的粉煤灰活性指数比较

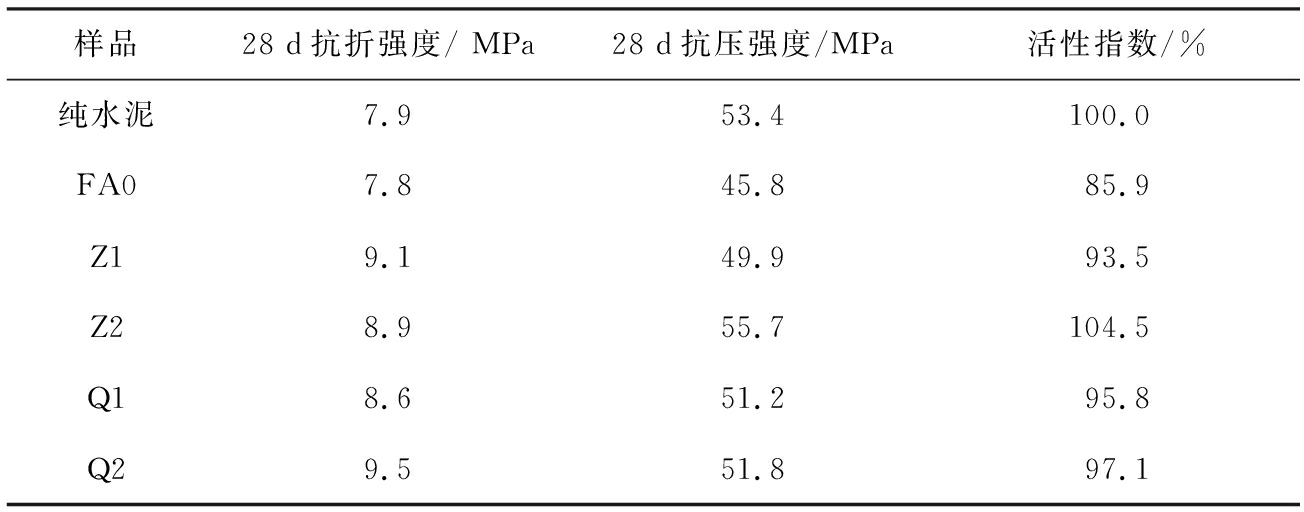

将FA0、 Z1、 Z2、 Q1、 Q2分别等量替代质量分数为30%的硅酸盐水泥,以相同的水胶比,根据GB/T 1596—2017附录C《粉煤灰强度活性指数试验方法》中规定的方法测定粉煤灰的活性指数,结果见表6。

表6 不同粉碎工艺下粉煤灰的活性指数

Tab.6 Activity index of fly ash under different crushing processes

样品28 d抗折强度/ MPa28 d抗压强度/MPa活性指数/%纯水泥7.953.4100.0 FA07.845.885.9Z19.149.993.5Z28.955.7104.5 Q18.651.295.8Q29.551.897.1

从表中可以看出,粉煤灰掺入会造成胶砂水泥强度的下降,掺质量分数为30%的FA0组活性指数仅为85.9%。对比2种粉磨工艺制度下的得到的4组粉煤灰可知,随着细度的增大,粉煤灰的活性明显提高,掺入30%的Z2组活性指数可达104.5%,比FA0组的强度提高了21.7%,其规律并没有因为粉碎工艺和粉碎介质的不同而发生改变。由图1、表3可知,Z1与Q1的中位粒径相近,但由于球磨机的粉碎时间长,细颗粒即使团聚也会部分粉碎,使得Q1中的细颗粒(<5 μm)相对比Z1中的多,其强度比Z1组略高2.2%;Z2的中位粒径略小于Q2,由于蒸汽动能磨粉碎的物料粒径分布集中,Z2中细颗粒明显多于Q2,其强度比Q2高出7.6%。

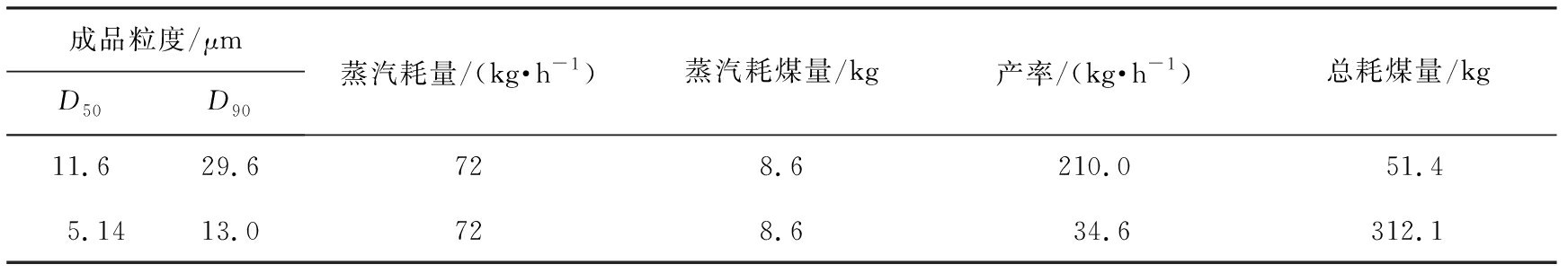

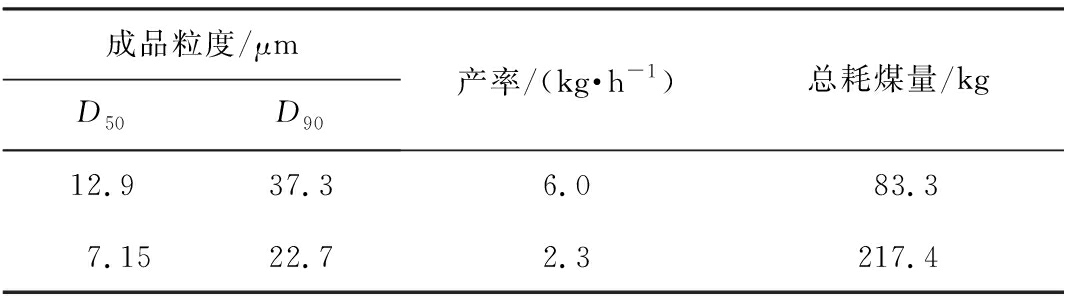

2.6 不同粉碎工艺能耗比较

选择低成本、高效率的粉碎设备符合我国的可持续发展战略,同时,可以为企业节省能耗支出,带来更大的收益。根据LNGS-80型蒸汽动能磨的设备参数(总功率6.7 kW、蒸汽耗量72 kg/h)和生产情况,以及SM-500试验磨(球磨机)的设备参数(总功率1.5 kW)和生产情况,计算出生产1 t成品的标煤总耗量,结果见表7、表8。

表7 蒸汽动能磨的运行参数

Tab.7 Operating parameters of steam jet mill

成品粒度/μmD50D90蒸汽耗量/(kg·h-1)蒸汽耗煤量/kg产率/(kg·h-1)总耗煤量/kg11.629.6728.6210.051.45.1413.0728.634.6312.1

表8 球磨机的运行参数

Tab.8 Operating parameters of ball mill

成品粒度/μmD50D90产率/(kg·h-1)总耗煤量/kg12.937.36.083.37.1522.72.3217.4

其中,蒸汽动能磨的蒸汽耗煤量如下:常温常压下1 kg、 20 ℃的水加热到250 ℃的水蒸气,需消耗标煤(热值为29 307 kJ/kg的煤炭)0.12 kg,计算过程共分为3个步骤:根据热能公式(1),20 ℃的水加热到100 ℃的水需吸收的热量Q=3.36×105 J;100 ℃的水加热到100 ℃的水蒸气需吸收热量Q=2.26×106 J;100 ℃的水蒸气加热到250 ℃的水蒸气需吸收热量Q=2.93×105 J,3个阶段共吸收热量2.889×106 J。考虑到燃煤锅炉19%的热量损耗[16],所以每小时产生72 kg蒸汽需消耗8.6 kg标煤,每小时风机与分级机消耗电能6.7 kW,换算成标煤为2.2 kg(1 kW·h=0.32 kg标煤,下同),共消耗10.8 kg。球磨机每小时消耗电能1.5 kW,换算成标煤为0.5 kg。

Q=cmΔt,

(1)

式中: c为该物质的比热容; m为该物质的质量; Δt为物体温度的变化量。

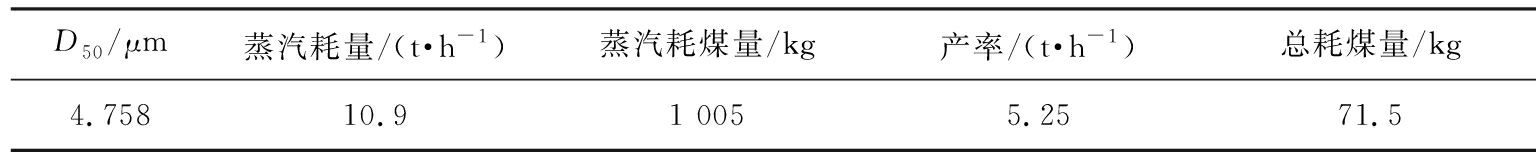

以超细粉煤灰中位粒径在5 μm左右为例,根据贵州某工厂的LNGS-10T型蒸汽动能磨的设备参数(总功率168 kW、蒸汽耗量10.92 t/h)及其制备的D50为5.11 μm的超细粉煤灰的生产情况,计算出生产1 t成品的标煤总耗量,结果见表9。

一般1 t低品位过热蒸汽的发电量为100 kW·h, 传输过程自身耗电7.8 kW·h[17], 于是将蒸汽发电量92.2 kW·h/t折算成蒸汽能耗计入设备的总能耗中, 所以LNGS-10T型蒸汽动能磨每小时使用10.9 t过热蒸汽需消耗电能1 005 kW,换算成标煤为321.6 kg,风机与分级机消耗电能168 kW,换算成标煤为53.8 kg,共消耗375.4 kg。

表9 蒸汽动能磨的运行参数

Tab.9 Operating parameters of steam jet mill

D50/μm蒸汽耗量/(t·h-1)蒸汽耗煤量/kg产率/(t·h-1)总耗煤量/kg4.75810.91 0055.2571.5

由表7、 8可以看出, 同种粉碎工艺下, 设备的能耗随着粒径的减小而明显增大。 当制备的粉煤灰中位粒径在12 μm左右时, 蒸汽动能磨的产量为球磨机的35倍, 其单位耗煤量只有球磨机的61.7%; 当制备的粉煤灰中位粒径在7 μm左右时,蒸汽动能磨的产量为球磨机的15倍,其单位耗煤量是球磨机的143.6%,但是蒸汽动能磨可以将粉煤灰粉磨至更细粒度,而球磨机将粉煤灰粉磨至7 μm左右就很难磨至更细。从表7、 9可以看出,由于LNGS-10T型蒸汽动能磨使用了低品位过热蒸汽,大大降低了生产成本,制备的成品在相同粒径下,其单位耗煤量仅为LNGS-80型蒸汽动能磨的22.9%。

3 结论

1)从粉煤灰的粒径分布、矿物组成、颗粒形貌和Zeta电位可以看出,不同粒径的磨细粉煤灰矿物组成和Zeta电位差异不大,其粒径分布和颗粒形貌对其活性的影响更显著。

2)粉煤灰的活性随着粒径的减少而明显提高,掺入质量分数为30%、 D50为5.14 μm的超细粉煤灰,其活性指数可达104.5%。

3)蒸汽动能磨制备的超细粉煤灰单位耗煤量与球磨机相近,但是蒸汽动能磨的超细粉煤灰颗粒粒径分布均匀,细颗粒的球形度更好,其活性也明显高于球磨机制备的超细粉煤灰。

[1]缐海. 超细粉体及超细粉碎技术简述[J]. 新疆有色金属, 2013, 36(S1): 103-104.

[2]申盛伟, 汪洋, 朱兵兵, 等. 超细粉体制备技术研究进展[J]. 环境工程, 2014, 32(9): 102-105, 124.

[3]曹敏丽. 不同粉磨工艺对粉煤灰性能的影响[D]. 西安: 西安建筑科技大学, 2014.

[4]陈剑锋, 肖飞凤. 球磨机的发展方向综述[J]. 中国矿业, 2006, 15(8): 94-97.

[5]李广建, 杨飞, 付海峰, 等. 蒸汽动能磨制备超细固硫灰及其应用研究[J]. 化工矿物与加工, 2019, 48(10): 56-60.

[6]陈海焱, 胥海伦. 用电厂过热蒸汽制备微细粉煤灰的实验研究[J]. 现代电力, 2003(5): 6-9.

[7]付海峰, 李天翮, 秦文茜, 等. 蒸汽动能磨超细电炉镍铁渣试验[J]. 钢铁钒钛, 2019, 40(6): 77-83.

[8]ZHANG M X, CHEN H Y. Steam jet mill: a prospective solution to industrial exhaust steam and solid waste[J]. Environmental Science and Pollution Research, 2018, 25(18): 1-13.

[9]王成启. 高掺量粉煤灰混凝土水化进程的试验研究[J]. 混凝土, 2001(3): 23-25.

[10]刘润清, 孙斯慧, 杨元全. 粉煤灰粒径分布对硅酸盐水泥水化性能的影响[J]. 中国粉体技术, 2017, 23(5): 83-86.

[11]CHINDAPRASIRT P, JATURAPITAKKUL C, SINSIRI T. Effect of fly ash fineness on compressive strength and pore size of blended cement paste[J]. Cement and Concrete Composites, 2005(27): 425-428.

[12]FERRARIS C F, OBLA K H, HILL R. The influence of mineral admixures on the rheology of cement paste and concrete[J]. Cement and Concrete Research, 2001(31): 245-255.

[13]BENTZ D P, FERRARIS C F, GALLER M A, et al. Influence of particle size distributions on yield stress and viscosity of cement-fly ash pastes[J]. Cement and Concrete Research, 2012(42): 404-409.

[14]何顺爱, 朱晓燕, 安磊. 不同粉磨制度对粉煤灰粉体流动性的影响[J]. 粉煤灰, 2012, 24(2): 1-3.

[15]冯博, 冯其明, 卢毅屏. 绿泥石与黄铁矿的异相凝聚机理[J]. 中南大学学报(自然科学版), 2015, 46(1): 14-19.

[16]刘建航. 我国燃煤工业锅炉现状及分析[J]. 洁净煤技术, 2017, 23(4): 107-113.

[17]李丽. 低压余热蒸汽发电的可行性探讨[J]. 中小企业管理与科技(上旬刊), 2010(1): 169-170.