为了解决TiO2在涂料、 塑料、 橡胶等应用领域存在着光化学活性强、 分散性及分散稳定性较差的不足,采用表面包覆硅、铝等办法[1-3],可以改善其耐酸性、 分散性,增强在酸性条件下的耐腐蚀性;还可以提升其光学性能,提高产品的室外使用寿命,达到提高颜料的耐候性、 分散性和分散稳定性的目的,充分发挥TiO2优异的颜料性能。衡量钛白粉表面包膜应用性能可以采用传统日光暴晒12个月,然后测定其耐候性的方法,也可以采用人工加速老化2个月的实验法, 还可以通过测定酸溶率来评价钛白表面包膜效果。

在TiO2颗粒表面包覆氧化铝的研究中, 通常采用铝盐与酸反应生成氧化铝水合物,在TiO2表面形成一层包覆层。Liu等[4]以Al2(SO4)3为包覆剂,探究了不同包覆量对TiO2表面包覆层的影响,并通过表征手段得知TiO2表面包覆层是以新型化学键键合在TiO2表面。李礼[5]通过研究发现,反应在酸性条件下沉积为无定型,碱性条件下沉积为勃姆石型Al2O3。吴健春等[6]通过实验发现,氧化钛包铝后产品的电阻率大、吸油量较小,改善了氧化钛的应用性能。李海艳等[7]研究了不同的包覆剂加入方式对TiO2的包覆影响,发现并流法制备的氧化铝水合物包覆层最为均匀、致密,能够改善TiO2的表面性质,减小吸油量以及比表面积,有效地改善颜料性能。曾成华等[8]利用液相沉积法,以偏铝酸钠和硅酸钠为包覆剂,在TiO2表面形成双包覆层,改善TiO2的白度以及分散性。

不同因素对于包覆后产品各性能影响的研究较多,但是如何优化工艺参数从而降低产品酸溶率的研究尚未见报道。本文中在探索单因素实验中各因素对于产品酸溶率影响的基础上,采用响应面实验优化并流法制备核-壳结构TiO2@Al2O3的工艺条件,以降低TiO2酸溶率,改善产品的紫外吸收、 水分散性、 分散稳定性等性能。

1 实验

1.1 主要材料、试剂、仪器设备

金红石型TiO2(工业级,广西蓝星大华化工有限公司);偏铝酸钠(分析纯,上海麦克林生化科技有限公司);六偏磷酸钠、NaOH(均为分析纯,天津市大茂化学试剂厂)。

JEM-2100F透射电子显微镜(日本电子株式会社); SUPRA 55 Sapphire场发射扫描电子显微镜(德国卡尔蔡司公司); Smartlab日本理学XRD衍射仪(日本理学公司); ESCALAB 250Xi型X射线光电子能谱仪(美国赛默飞世尔科技有限公司), Magna-FT-IR 550Ⅱ傅里叶变换红外光谱仪(美国尼高力仪器公司); PerkinElmer Lambda 950紫外可见分光光度计(美国珀金埃尔默公司)。

1.2 样品制备

在去离子水中加入金红石型TiO2,搅拌打浆,加入六偏磷酸钠(与TiO2的质量比为0.003), 调节并保持pH值在9~10之间, 加热搅拌, 在设定温度下以并流法分别加入偏铝酸钠溶液、 稀硫酸, 保持上述pH值条件反应一段时间, 再经陈化、 过滤、 洗涤、 150 ℃干燥, 然后研磨得到样品。 按照文献方法[9]测定酸溶率Y和水分散性能。 酸溶率计算公式为

(1)

式中: m1为已溶解的TiO2的质量, g; m0为溶解前TiO2的质量,g。

1.3 产品的表征

采用扫描电子显微镜观察产品的颗粒形貌, 同时采用能谱仪进行元素定性分析; 采用 XRD衍射仪进行物相分析; 高分辨透射电子显微镜HTEM分析产物的核壳结构; 采用傅里叶变换红外光谱FT-IR分析表面基团; X射线光电子能谱XPS分析元素结合能变化; 紫外可见分光光度计测试样品紫外漫反射。

1.4 单因素实验

采用单因素法,分别考察TiO2初始质量浓度(分别为50、 100、 150、 200、 250、 300、 400、 500 g/L)、 包覆量(质量分数分别为1%、 2%、 3%、 4%、 5%、 6%)、 pH值(分别为7、 8、 9、 9.5、 10、 11、 12)、 搅拌速率(分别为150、 200、 250、 300、 350 r/min)、 温度(分别为30、 40、 50、 60、 70、 80、 90 ℃)、 包覆时间(分别为10、 30、 60、 90、 120 min)、 陈化时间(分别为1、 5、 12、 18、 24、 36 h)等对产品酸溶率的影响。

1.5 响应面实验

在单因素实验基础上, 选择TiO2初始质量浓度为200 g/L、 包覆时间为60 min、 搅拌速率为300 r/min, 采用响应面Design-Expert 8.0.6按照中心组合(CCD)设计四因素五水平方案,其中pH值(A)分别为9、 9.5、 10、 10.5、 11,温度(B)分别为70、 75、 80、 85、 90 ℃,包覆剂用量质量分数(C)分别为3%、 3.5%、 4%、 4.5%、 5%,陈化时间(D)分别为12、 18、 24、 30、 36 h,并以酸溶率Y为考核指标进行实验优化。

2 结果与讨论

2.1 单因素实验

2.1.1 pH值对酸溶率的影响

pH值对产品酸溶率的影响结果如图1所示。从图中可看到,酸溶率随pH值的增大先减小后增大,当pH=10时,酸溶率值最小。包覆过程存在以下反应:

2NaAlO2+H2SO4+(n-1)H2O=Al2O3·nH2O↓+Na2SO4,

pH值较小时,氧化铝水合物的生成速度太快,易于自相成核生长、包覆物析出,使其与TiO2键合包覆效率下降,酸溶率较大;当pH=11~12时,硫酸与偏铝酸钠易于生成三羟铝石,在碱性条件下不稳定,导致包覆物生成量减少无法在TiO2颗粒表面形成键合包覆层, 致使酸溶率增大; 而在pH=10左右时, 硫酸与偏铝酸钠溶液生成的沉淀物为稳定的勃母石, 更易与TiO2键合在颗粒表面形成一层均匀的壳层。

2.1.2 温度对酸溶率的影响

温度对酸溶率的影响结果如图2所示。从图中可看到,酸溶率随着反应温度升高而减小,50 ℃后减小幅度变小,90 ℃时酸溶率最小。这是因为低温时,偏铝酸钠与硫酸反应速度较慢,生成氧化铝水合物的速度也慢,导致氧化铝与TiO2键合速度降低;随着温度提高,氧化铝成核速度增大,加速与TiO2的键合过程,酸溶率减小;50 ℃后氧化铝自身生长速度也随着加快,对键合反应贡献不明显,因此酸溶率减小不显著。

图1 pH值对酸溶率的影响Fig.1 Effect of pH value on acid solubility图2 温度对酸溶率的影响Fig.2 Effect of temperature on acid solubility

2.1.3 搅拌速率对酸溶率的影响

搅拌速率对酸溶率的影响结果如图3所示。从图中可看到,酸溶率随着搅拌速率的增大而减小。这是因为搅拌速率增大,有利于成核的氧化铝分散在TiO2颗粒表面发生键合作用形成均匀的壳层,酸溶率也随之减小;当搅拌速率大于300 r/min后,酸溶率的变化幅度较小,可能是此时对氧化铝分散、键合作用影响不大。因此,结合能耗,控制300 r/min的搅拌速率较为宜。

2.1.4 包覆量对酸溶率的影响

包覆量对产品酸溶率的影响结果如图4所示。从图中可看到,随着包覆量的增大酸溶率逐渐减小。这是因为TiO2颗粒表面的羟基易与氧化铝水合物形成Al—O—Ti化学键,键合在TiO2颗粒表面,从而形成均匀致密的氧化物膜。当包覆量逐渐增大时,形成的氧化物包覆膜增多,酸溶率减小;当包覆量大于4%后,TiO2颗粒表面已经键合上Al2O3,再增加Al2O3的量,酸溶率的减小已不明显。

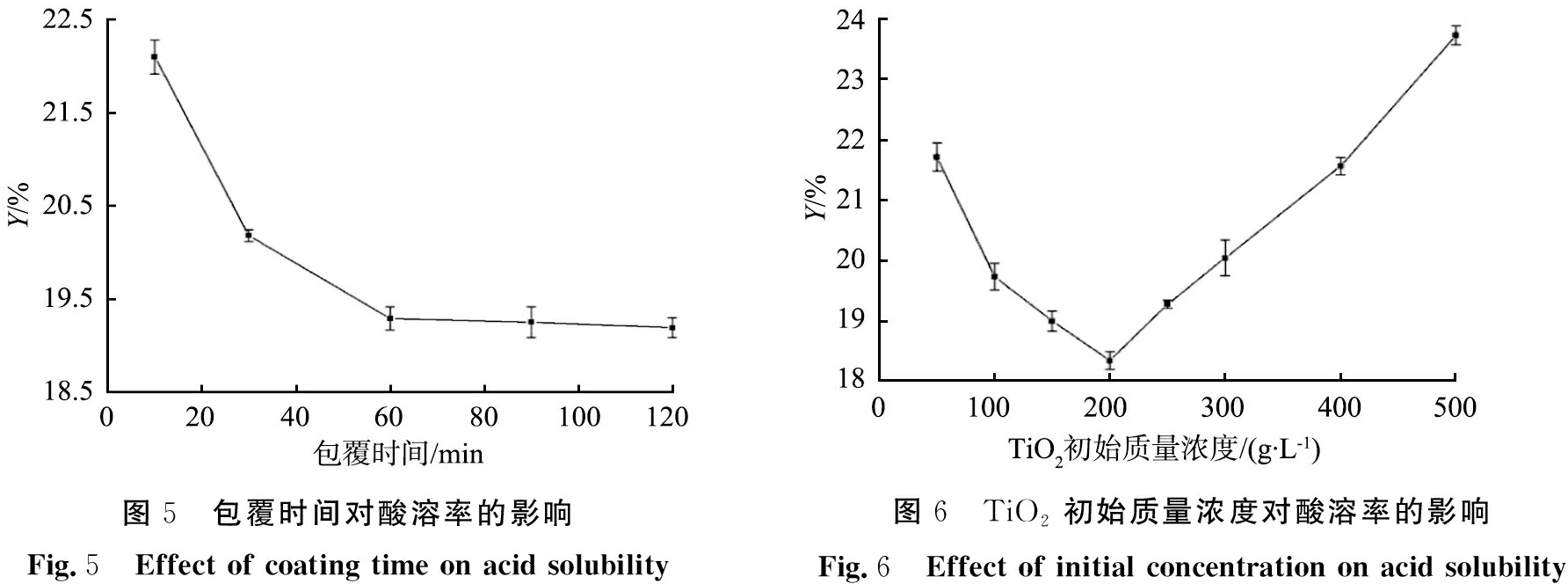

2.1.5 包覆时间对酸溶率的影响

包覆时间对产品酸溶率的影响结果如图5所示。从图中可看到,随着包覆时间的增加酸溶率逐渐减小。因为包覆时间较短时,偏铝酸钠与硫酸生成的氧化铝水合物没有足够的时间与TiO2发生键合作用,难以在TiO2颗粒表面形成包覆层;随着时间的增加,氧化铝有足够的时间在TiO2颗粒表面完成Al—O—Ti化学键合形成包覆层,使得产物酸溶率减小,包覆时间大于60 min,化学键合基本完成,酸溶率不再变化。

图3 搅拌速率对酸溶率的影响Fig.3 Effect of stirring speed on acid solubility图4 包覆量对酸溶率的影响Fig.4 Effect of dosage of coating agent on acid solubility

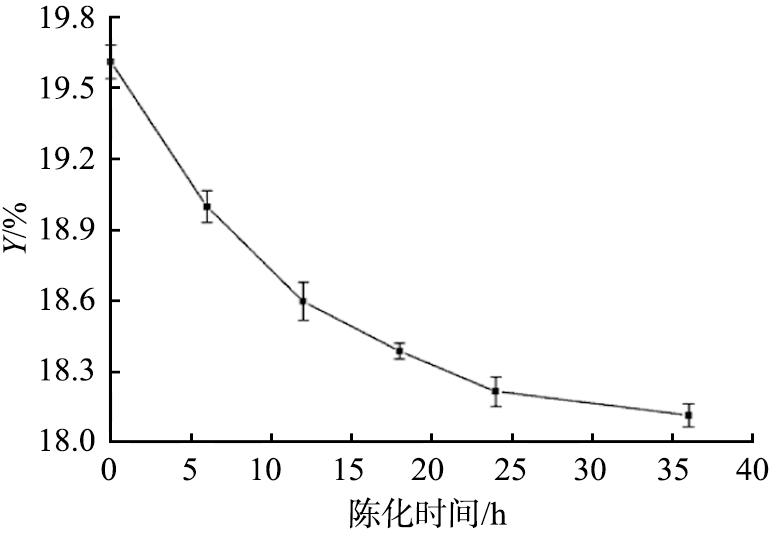

2.1.6 TiO2初始质量浓度对酸溶率的影响

TiO2初始质量浓度对产品酸溶率的影响结果如图6所示。 由图可知, 酸溶率随着TiO2初始质量浓度的升高先减小后增大, 200 g/L时酸溶率达到最小值。 这是因为包覆量一定时, TiO2初始浓度越低, 氧化铝水合物易过饱和, 其生成速率大于异相沉积速度, 使得Al2O3晶体自身成核生长, 无法沉积到TiO2颗粒表面发生键合反应形成包覆层, 酸溶率较大; 随着质量浓度升高,TiO2粒子与氧化铝水合物的碰撞概率增大, 在TiO2颗粒表面完成化学键合形成包覆层, 酸溶率减小; 当TiO2初始质量浓度大于200 g/L时, TiO2粒子与氧化铝水合物的局部碰撞概率减小, 氧化铝水合物无法在TiO2颗粒表面键合, 壳层致密性变差, 酸溶性增大。

图5 包覆时间对酸溶率的影响Fig.5 Effect of coating time on acid solubility图6 TiO2初始质量浓度对酸溶率的影响Fig.6 Effect of initial concentration on acid solubility

图7 陈化时间对酸溶率的影响

Fig.7 Effect of aging time on acid solubility

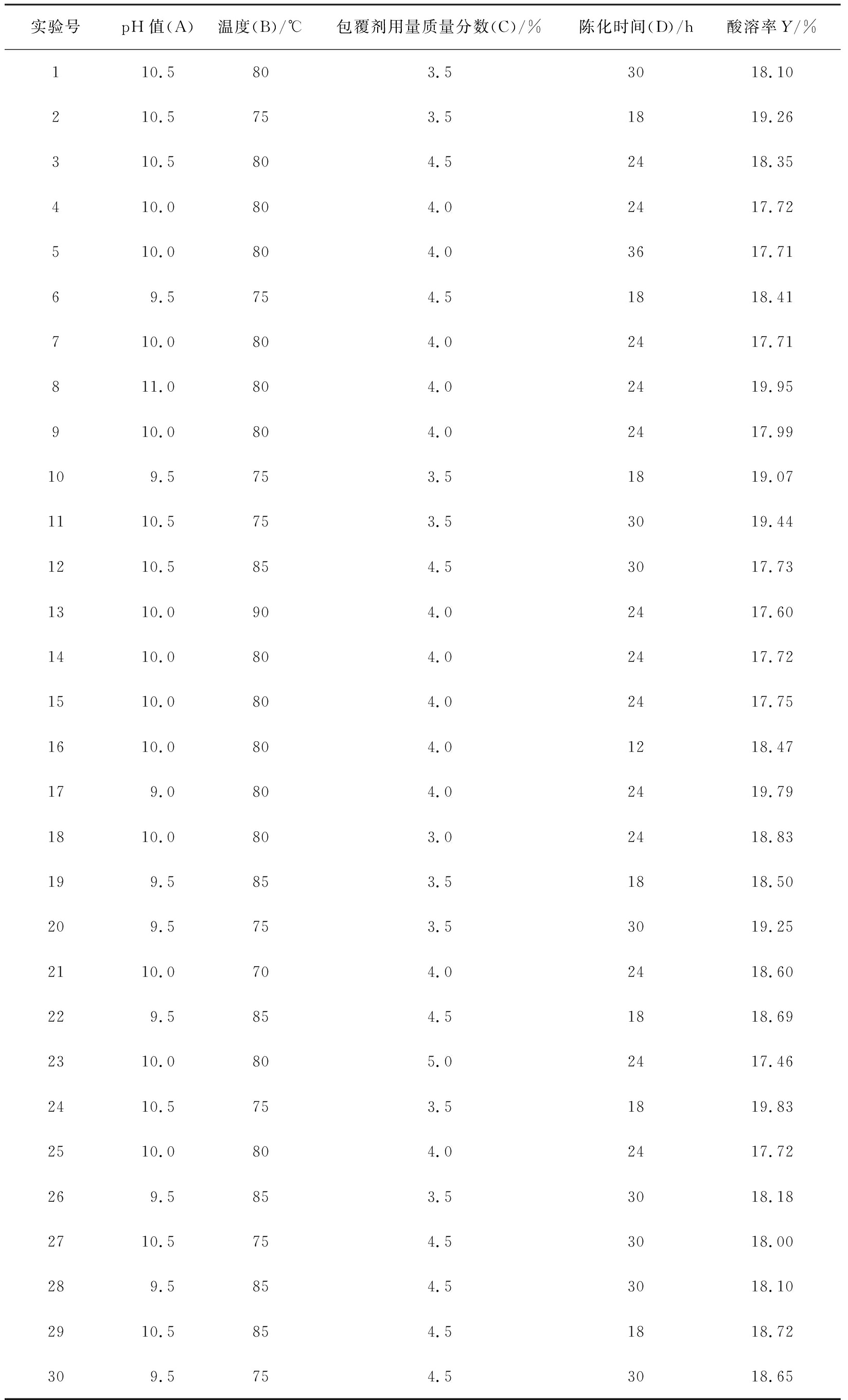

2.1.7 陈化时间对酸溶率的影响

陈化时间对产品酸溶率的影响结果如图7所示。从图中可知,酸溶率随着陈化时间的增加而减小。这可能是陈化时间的增加有利于键合到TiO2颗粒表面的氧化铝水合物的生长,增加了包覆层的致密性,使得酸溶率减小。

2.2 响应面实验

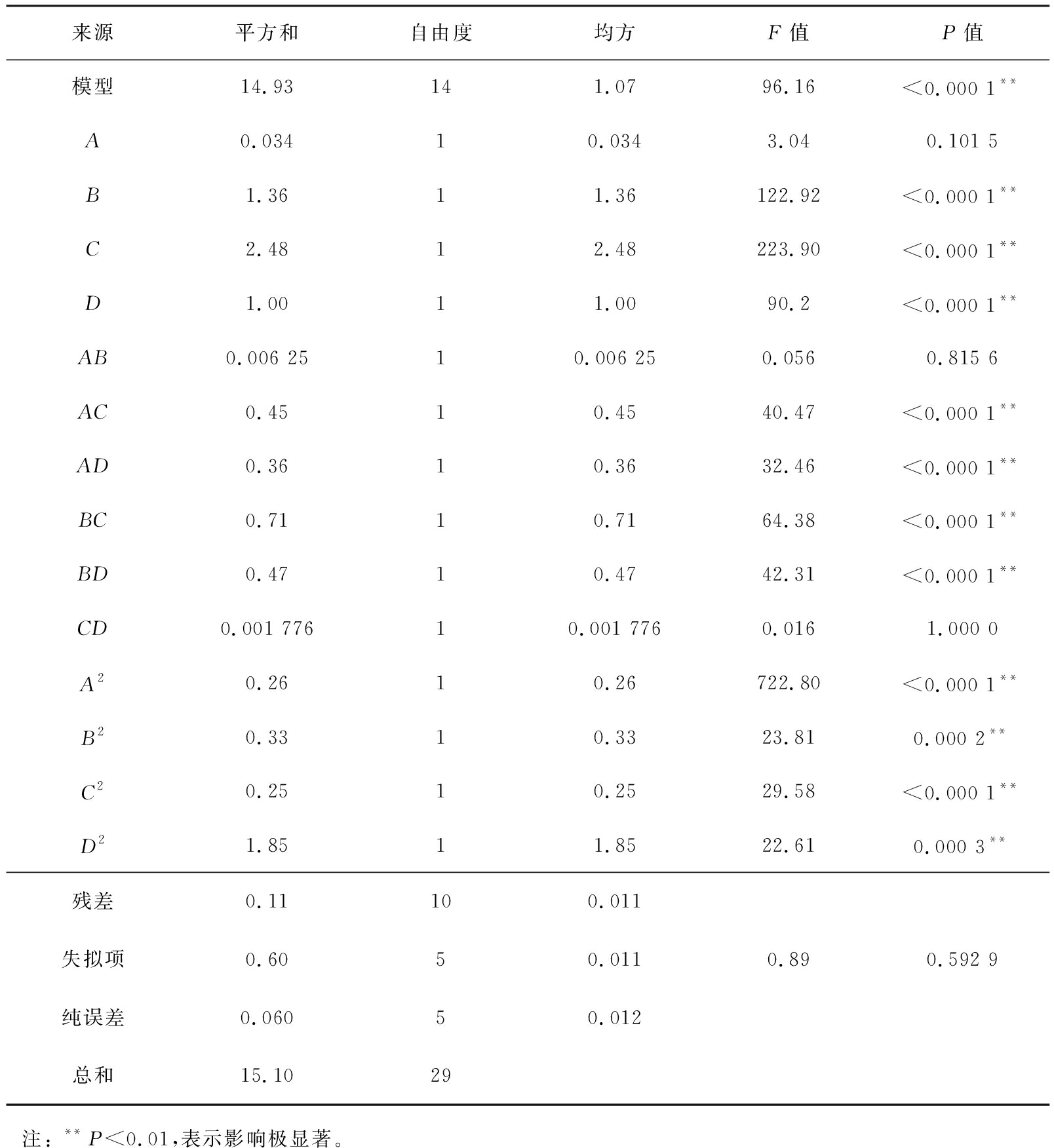

响应面实验结果见表1。 其中AB表示因素pH值和温度的交互效应影响, 二次项A2表示pH值的二次效应影响, 以此类推。 表2为回归模型方差分析。

表1 响应面实验结果

Tab.1 Results of response surface test

实验号pH值(A)温度(B)/℃包覆剂用量质量分数(C)/%陈化时间(D)/h酸溶率Y/% 110.5803.53018.10210.5753.51819.26310.5804.52418.35410.0804.02417.72510.0804.03617.7169.5754.51818.41710.0804.02417.71811.0804.02419.95910.0804.02417.99109.5753.51819.071110.5753.53019.441210.5854.53017.731310.0904.02417.601410.0804.02417.721510.0804.02417.751610.0804.01218.47179.0804.02419.791810.0803.02418.83199.5853.51818.50209.5753.53019.252110.0704.02418.60229.5854.51818.692310.0805.02417.462410.5753.51819.832510.0804.02417.72269.5853.53018.182710.5754.53018.00289.5854.53018.102910.5854.51818.72309.5754.53018.65

表2 回归模型方差分析

Tab.2 Variance analysis of regression model

来源平方和自由度均方F值P值模型14.93141.0796.16<0.000 1**A0.03410.0343.040.101 5B1.3611.36122.92<0.000 1**C2.4812.48223.90<0.000 1**D1.0011.0090.2<0.000 1**AB0.006 2510.006 250.0560.815 6AC0.4510.4540.47<0.000 1**AD0.3610.3632.46<0.000 1**BC0.7110.7164.38<0.000 1**BD0.4710.4742.31<0.000 1**CD0.001 77610.001 7760.0161.000 0A20.2610.26722.80<0.000 1**B20.3310.3323.810.000 2**C20.2510.2529.58<0.000 1**D21.8511.8522.610.000 3**残差0.11100.011失拟项0.6050.0110.890.592 9纯误差0.06050.012总和15.1029注: **P<0.01,表示影响极显著。

图8 模型预测值与实际值比较

Fig.8 Comparison between predicted value and

actual value of model

图8为模型预测值与实际值比较结果。从表2的方差分析结果可以看到,模型的P值<0.000 1,F值为96.16,说明模型显著;模型的失拟项0.592 9大于0.05,说明不存在失拟因素;模型相关系数![]() 两者均接近1。

两者均接近1。

结合图8实际值与理论值对比结果可以看到, 该模型的预测结果与实验结果吻合度较好; 变异系数CV=0.57%<10%, 说明模型稳定性好; 信噪比(AP)为32.810>4, 说明模型的精度高, 得到回归的响应面二次多项式方程为:

Y=17.77+0.037A-0.24B-0.32C-0.20D+0.000625AB-0.17AC-0.15AD+

0.21BC-0.17BD+0.54A2 +0.098B2+0.11C2+0.096D2。

通过比较4因素的均方值,得到影响酸溶率的4个因素的顺序为包覆量、 温度、 陈化时间、 pH值。优化工艺为:包覆量为4.5%, 温度为83 ℃, pH值为10, 陈化时间为28 h, 酸溶率为17.40%。

2.3 产物的表征

2.3.1 XRD分析

TiO2和TiO2@Al2O3的XRD图如图9所示。由图可看到,TiO2@Al2O3的衍射峰与TiO2基本没有差别,在2θ为27.45 °、 36.09 °、 41.25 °、 54.33 °处有特征衍射峰,分别与金红石型TiO2的(110)、(101)、(111)、(211)晶面相对应,与卡片号JCPDS 21-1276相吻合,说明两者均为金红石型TiO2,核-壳结构的生成没有改变TiO2的晶型,此外TiO2@Al2O3未发现勃母石型Al2O3的特征峰,应该是包覆量较少的缘故[4,10-11]。

2.3.2 XPS分析

图10为包覆前后产品的全谱扫描X射线光电子能谱图。从图中可以看到,包覆前只有Ti、O的特征峰,包覆后除了Ti、O的特征峰外,还分别在结合能为74.4、 117.9 eV位置处出现了Al2p和Al2s的特征峰,说明包覆后样品中存在Al2O3。包覆后Ti2p的特征峰强度有所减弱,可能是因为TiO2表面包覆Al2O3引起的。

图9 TiO2和TiO2@Al2O3的XRD图谱Fig.9 XRD patterns of TiO2 and TiO2@Al2O3图10 TiO2包覆前后的光电子能谱图Fig.10 Photoelectron spectroscopy of TiO2 before and after coating

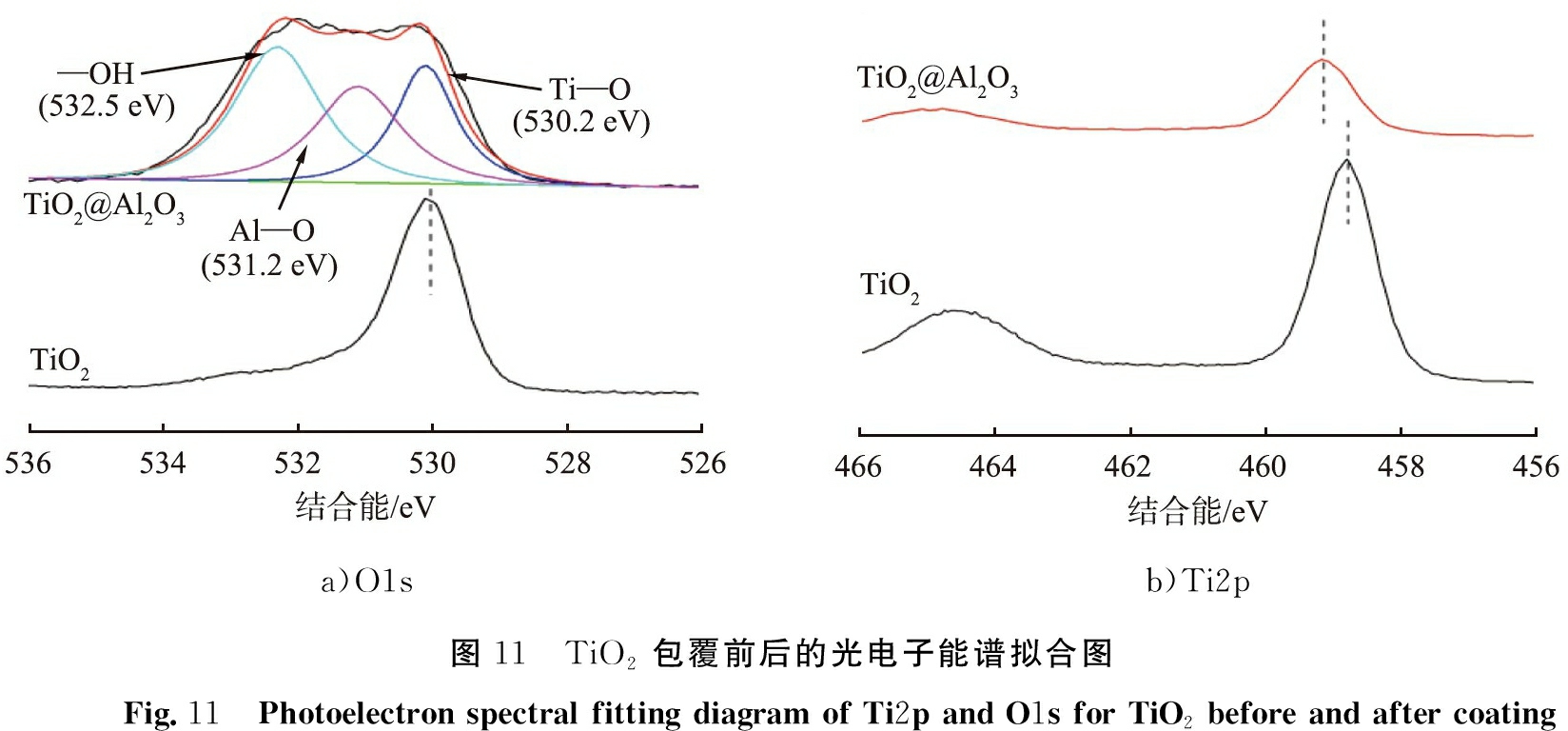

图11为TiO2包覆前后O1s和Ti2p拟合图。从图11 a)中可以看到,TiO2包覆前O1s的结合能为530.0 eV,TiO2包覆后的O1s结合能530.2、 531.2、 532.2 eV,分别归属于Ti—O、Al—O、—OH键, 其中Ti—O键由包覆前后由530.0 eV改变为530.2 eV, 发生+0.2 eV的位移, 根据电荷势能模型[12-13], Ti的电负性小于Al, Al—O—Ti键的形成后, Ti的价电子偏向Al—O, 使得Ti的外层电子密度和屏蔽效应减小, 而增大电子结合能, 发生化学位移。 从图11 b)可以看到, 与TiO2的Ti2p结合能458.7 eV相比, TiO2@Al2O3的Ti2p结合能为459.1 eV, 位移了+0.4 eV, 与上述Al—O—Ti键的形成后O1s的电子结合能在包覆后发生位移的结论一致。

2.3.3 SEM和EDS分析

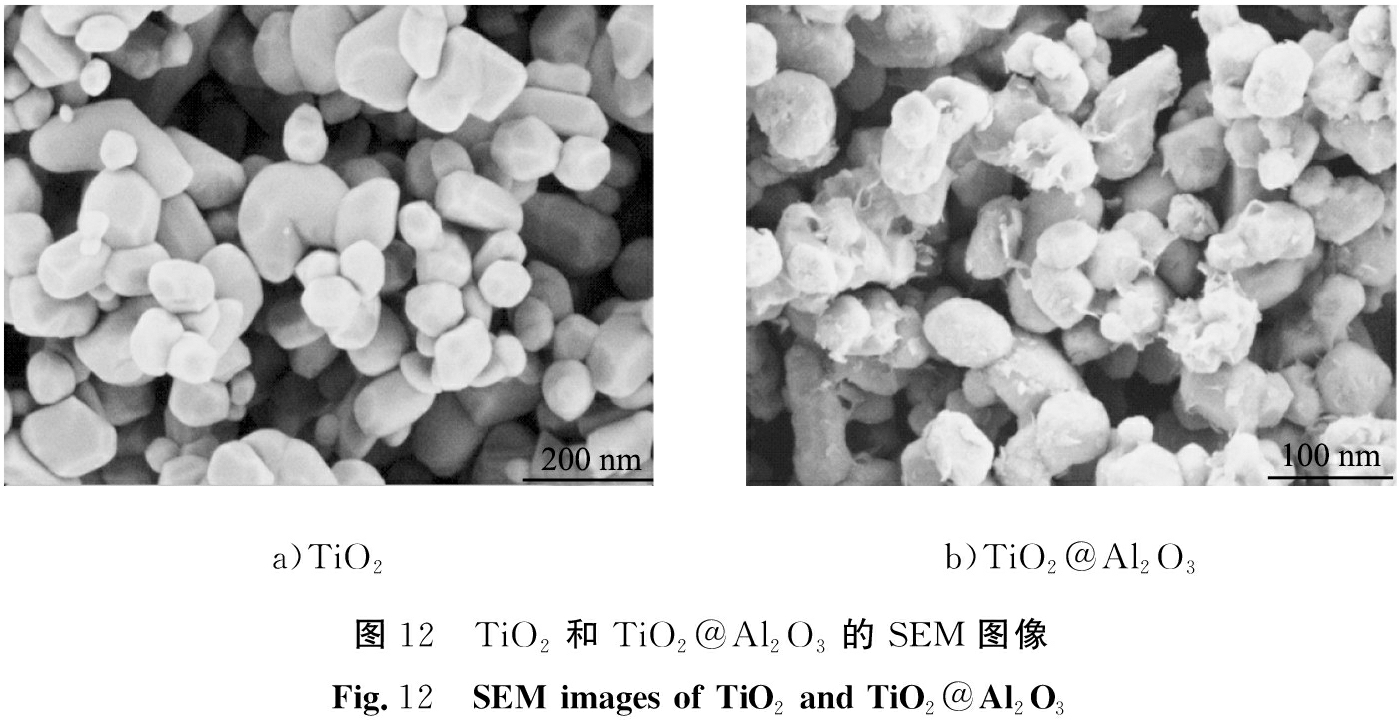

TiO2和TiO2@Al2O3的扫描电镜图如图12所示。 由图清晰可见, TiO2颗粒表面光滑、 棱角分明、 边缘清晰,TiO2@Al2O3颗粒表面较为粗糙且有丝状物, 边缘模糊, 说明TiO2颗粒表面有新的物质。再由图13中两者的能谱图可以看到, TiO2能谱只出现Ti、 O 2种元素, TiO2@Al2O3在此基础上增加了Al元素,说明TiO2@Al2O3中有铝的化合物,通过计算铝钛原子比为0.04∶1, 与实验包覆量4.5%接近。

2.3.4 TEM分析

图14为TiO2和TiO2@Al2O3的TEM图像。从图中可看到,TiO2清晰的晶格结构,且颗粒表面光滑,无包覆物;而TiO2@Al2O3颗粒表面有丝状物,从局部放大图可看到颗粒有明显的核-壳结构,且壳层连续、均匀,壳层厚度约6 nm。

a)O1sb)Ti2p图11 TiO2包覆前后的光电子能谱拟合图Fig.11 Photoelectron spectral fitting diagram of Ti2p and O1s for TiO2 before and after coating

a)TiO2b)TiO2@Al2O3图12 TiO2和TiO2@Al2O3的SEM图像Fig.12 SEM images of TiO2 and TiO2@Al2O3

a)TiO2b)TiO2@Al2O3图13 TiO2和TiO2@Al2O3能谱图Fig.13 Energy spectrum diagram of TiO2 and TiO2@Al2O3

2.3.5 FT-IR分析

TiO2和TiO2@Al2O3的红外光谱如图15所示。由图中可看到,两者在400~800 cm-1处均有一强吸收峰,为Ti—O—Ti的振动峰,而在1 628 cm-1处是TiO2颗粒表面—OH弯曲振动吸收峰。TiO2@Al2O3在1 064 cm-1处出现的是由勃母石(AlOOH)中Al—O键的伸缩振动峰[14],在3 500 cm-1左右处出现的是壳层氧化铝水合物的H—O—H吸收峰。

a)TiO2b)TiO2局部放大图c)TiO2@Al2O3d)TiO2@Al2O3局部放大图图14 TiO2和TiO2@Al2O3的TEM图像Fig.14 TEM images of TiO2 and TiO2@Al2O3

2.4 性能测试

2.4.1 UV屏蔽能力性能

图16为TiO2和TiO2@Al2O3的紫外-可见吸收光谱图。 从图中可看到, 在400~800 nm的可见光区, 两者均没有吸收, 但在200~400 nm的紫外光区, TiO2@Al2O3对紫外的吸收小于TiO2的, 说明包覆Al2O3后可以抑制TiO2颗粒对紫外线的吸收, 核-壳结构TiO2@Al2O3可以更保持较高的紫外线屏蔽能力, 延长TiO2的使用寿命, 提高其应用性能。

图15 TiO2和TiO2@Al2O3的红外光谱图Fig.15 FT-IR spectra of TiO2 and TiO2@Al2O3图16 TiO2和TiO2@Al2O3的紫外可见吸收光谱Fig.16 UV-Vis absorbance spectra of TiO2 and TiO2@Al2O3

2.4.2 水分散性及稳定性

同时将TiO2和TiO2@Al2O3分别倒入水中,可以看到TiO2明显分层,而TiO2@Al2O3整体呈现浑浊状未发现分层,说明TiO2@Al2O3的自分散性较优。测定了质量分数0.05%的TiO2水溶液在波长λ=430 nm处的吸光值,结果见表3,根据吸光值和TiO2的分散性的正比关系[10],可以判断其分散性。

表3 TiO2和TiO2@Al2O3的水分散性及稳定性

Tab.3 Water dispersibility and stability of both TiO2 and TiO2@Al2O3

样品沉降高度/mm1 d2 d3 d4 d沉降1/4用时/h吸光度TiO2815.523.5301090.165TiO2@Al2O35.511.517221540.186

由表可知, TiO2的吸光度为0.165, TiO2@Al2O3的为0.186, 因此TiO2@Al2O3分散性优于TiO2; 比较静置同样时间下的沉降高度可知, TiO2@Al2O3的沉降高度要低于TiO2, 且TiO2沉降1/4用时为109 h, TiO2@Al2O3沉降1/4用时为154 h, 增加了45 h, 说明TiO2@Al2O3的分散稳定性比TiO2更好, 因此TiO2@Al2O3有望在水性涂料等领域提高TiO2的应用性能。

3 结论

1)采用并流法以偏铝酸钠为铝源、金红石型TiO2为核制备核-壳结构TiO2@Al2O3,改善TiO2的酸溶率及分散性。

2)通过单因素实验和响应面优化工艺, 确定影响酸溶率的因素顺序为包覆量、 温度、 陈化时间、 pH值。 较优工艺为:TiO2初始质量浓度为200 g/L, 搅拌速率为300 r/min, 包覆时间为60 min, 包覆量为4.5%, pH=10, 温度为83 ℃, 陈化时间为28 h,酸溶率值为17.4%。

3)TiO2@Al2O3壳层为厚度6 nm左右的勃母石型Al2O3,以Al—O—Ti键合在TiO2表面, 可以抑制TiO2颗粒的紫外线吸收能力,提高其水分散性以及分散稳定性。

[1]ZHAO X X, LI J, LIU Y H, et al. Preparation and mechanism of TiO2-coated sillite composite pigments[J].Dyes and Pigments, 2014, 108(9): 84-92.

[2]BARBOSE J S, NETO D M A, FREIRE R M, et al. Ultrafast sonochemistry-based approach to coat TiO2 commercial particles for sunscreen formulation[J].Ultrasonics Sonochemistry, 2018, 48: 340-348.

[3]董雄波, 杨重卿, 孙志明, 等. 钛白粉无机包覆改性现状及发展趋势[J]. 无机盐工业, 2017, 49(5): 5-8.

[4]LIU Y, ZHANG Y, GE C, et al. Evolution mechanism of alumina coating layer on rutile TiO2 powders and the pigmentary properties[J]. Applied Surface Science, 2009, 255(16): 7427-7433.

[5]李礼. 二氧化钛表面包覆氧化铝的形态和机理分析[J]. 无机盐工业, 2013, 45(8): 27-29.

[6]吴健春, 李礼, 陈新红, 等. 氧化铝包覆方式对钛白性能的影响[J]. 钢铁钒钛, 2014, 35(4): 20-23.

[7]李海艳, 冯炜光, 杨易邦, 等. 包膜剂添加方式对钛白粉包覆铝膜的影响[J]. 科学技术与工程, 2017, 17(33): 314-318.

[8]曾成华, 钟玉凤. 硅铝包膜工艺条件对金红石型钛白粉水分散性影响的研究[J]. 矿物岩石, 2014, 34(3): 19-22.

[9]徐林冲. TiO2、 CaCO3表面无机包覆工艺的研究[D]. 南宁: 广西民族大学, 2020.

[10]张茹慧, 周大利, 蒋凤舟, 等. 钛白粉铝包膜的结构特性及对水分散性的影响[J]. 钢铁钒钛, 2016, 37(3): 35-40, 47.

[11]吕波. SiO2、 Al2O3表面修饰TiO2结构分析与光催化研究[J]. 钢铁钒钛, 2016, 37(2): 55-61.

[12]PANWAR K, JASSAL M, AGRAWAL A K. TiO2-SiO2 Janus particles with highly enhanced photocatalytic activity[J]. RSC Advances, 2016, 6(95): 92754-92764.

[13]赵志娟, 刘芬, 邱丽美, 等. 纳米粒子尺寸效应引起的内层电子结合能位移[J]. 物理化学学报, 2008, 24(9): 1685-1688.

[14]刘于民. 二氧化钛表面功能化及应用研究[D]. 镇江: 江苏大学, 2011.