近年来,纳米SiO2、纳米TiO2等纳米材料被广泛应用于水泥混凝土行业[1-6]。其中,纳米SiO2因具有高火山灰反应活性、晶核效应、填充效应等特性更备受关注,但纳米SiO2颗粒分散困难,团聚形成的微米级团聚体不仅不能发挥其纳米颗粒的特有优势,并且其通过火山灰反应形成的C-S-H凝胶胶结作用有限,在水泥基材料中形成弱的界面过渡区进而损害整体性能,大大限制了其应用[7-9]。

众多研究表明,水泥基材料中分散性好的纳米SiO2反应活性更高,其晶核效应、填充效应及火山灰反应活性可得到更高程度的发挥[10-11],因此,及时准确地分析纳米SiO2在水泥基材料中的分散性并对其进行有效调控就变得十分重要。

目前,研究纳米粉体分散特性的方法很多[12-13],如激光粒度分析法、基于Stokes定律的沉降法、筛分法、显微镜法等,这些方法各有其优势与弊端。其中,以激光为光源的激光衍射散射式粒度仪是发展最成熟的粒度测量技术之一[14-15],其测试分析时间短,仅约15~90 s;可实现微软环境下全自动运行及实时采集,自动化程度高;测量结果准确性和重复性高,因而应用广泛。

本文中首先对纳米SiO2粉体颗粒的预处理过程进行条件优化,确定最佳超声功率;然后通过设计表面活性剂的4种添加顺序,探究超声脉冲与表面活性剂协同分散方式对水泥液相中纳米SiO2颗粒分散性的影响;借助Beckman Coulter LS13320激光粒度仪和超声分散手段,探究水泥液相中纳米SiO2粉体颗粒的分散性问题。

1 实验

1.1 原料及仪器

原料:P·I型硅酸盐水泥(中国建筑材料科学研究总院有限公司,比表面积为354 m2/kg),P·I型硅酸盐水泥化学成分见表1;纳米SiO2粉体(上海阿拉丁生物科技股份有限公司:亲水性气相纳米SiO2 Hydrophilic-300型),纳米SiO2的物理性质见表2;表面活性剂为聚羧酸系减水剂(PCEs);溶剂为去离子水。

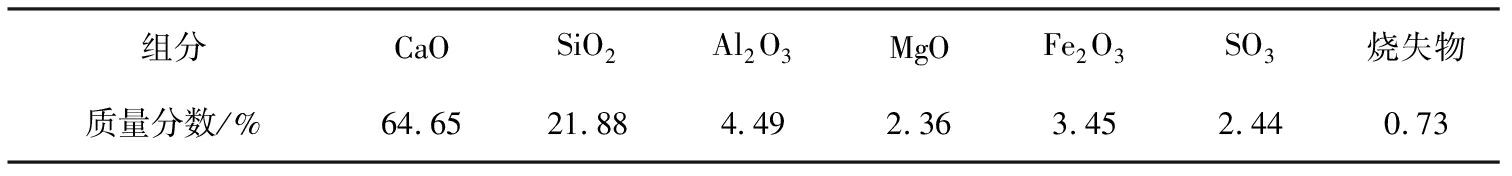

表1 P·I型硅酸盐水泥化学成分

Tab.1 Chemical composition of P·I portland cement

组分CaOSiO2Al2O3MgOFe2O3SO3烧失物质量分数/%64.6521.884.492.363.452.440.73

表2 纳米SiO2的物理性质

Tab.2 Physical properties of nano-SiO2

材料直径/nm比表面积/(m2·kg-1)质量分数/%SiO27^40300 00099.8

仪器:Beckman Coulter LS13320激光粒度仪;D8 Advance X-ray衍射仪(德国 Bruker 公司);扫描电子显微镜(SEM,JSM-7016F,日本);透射电子显微镜(TEM,JEM-2010,日本)。

1.2 过程

为了与实验组进行对比,对原材料纳米SiO2的原始粒径和形态进行复核测试。对纳米SiO2颗粒进行X射线衍射测试,分析其物相组成,阳极靶材为Cu靶,测试条件为加速电压40 kV,加速电流20 mA,步长0.02 °,驻留时间1 s,狭缝宽度0.6 mm; 采用扫描电子显微镜和透射电子显微镜观察分散后的纳米SiO2颗粒形貌。

采用超声脉冲技术分散纳米SiO2颗粒。超声波所产生的高频机械振动作用于液体时会使其形成微泡,微泡长大后变为空化气泡,这种“空化”作用会产生局部的高温高压及巨大的冲击力,同时,微射流还会导致纳米粉体表面能降低,以上均会促进颗粒的分散[16]。基于先前的研究结果,最优超声时间被确定为5 min[17]。为确定最佳超声功率,设计240、300、360、480、600 W 5种超声功率进行试验。

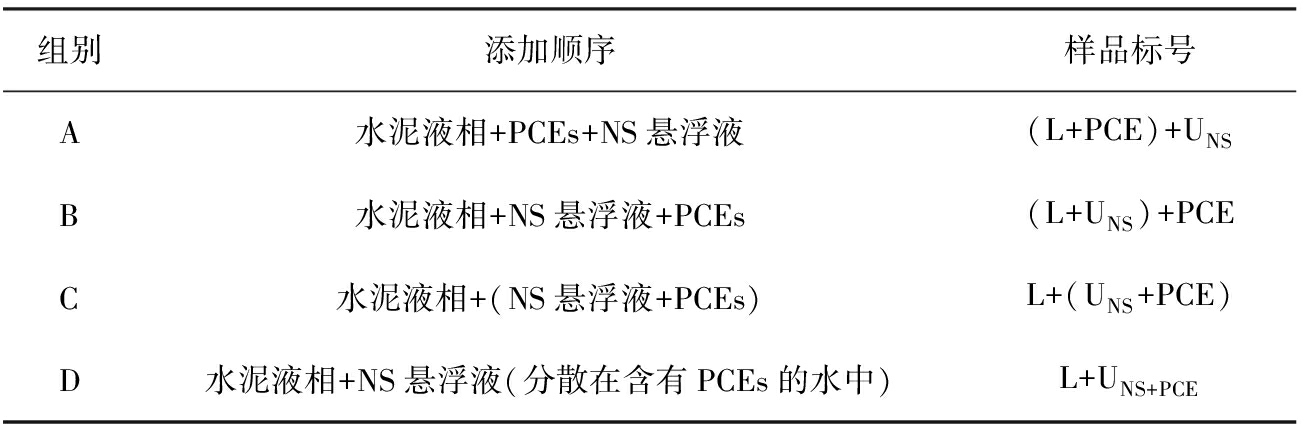

为了分析表面活性剂添加顺序对纳米SiO2粉体在水泥液相中分散性的影响,设计了4种添加顺序,表面活性剂不同添加顺序如表3所示。

表3 表面活性剂不同添加顺序

Tab.3 Different mixing sequences of surfactant

组别添加顺序样品标号A水泥液相+PCEs+NS悬浮液(L+PCE)+UNSB水泥液相+NS悬浮液+PCEs(L+UNS)+PCEC水泥液相+(NS悬浮液+PCEs)L+(UNS+PCE)D水泥液相+NS悬浮液(分散在含有PCEs的水中)L+UNS+PCE

由表3可知,首先制备水和水泥的质量比为5的水泥净浆; 然后静置10 min后进行离心处理(离心转速为10 000 r/min),取其上清液;将超声分散的纳米SiO2与上清液以1∶1的质量比、按表3的表面活性剂添加顺序进行混合,手动搅拌1 min后,要在1 min内用LS13320激光粒度仪测定水泥液相中纳米SiO2的粒度。

2 结果与讨论

2.1 纳米SiO2性能表征

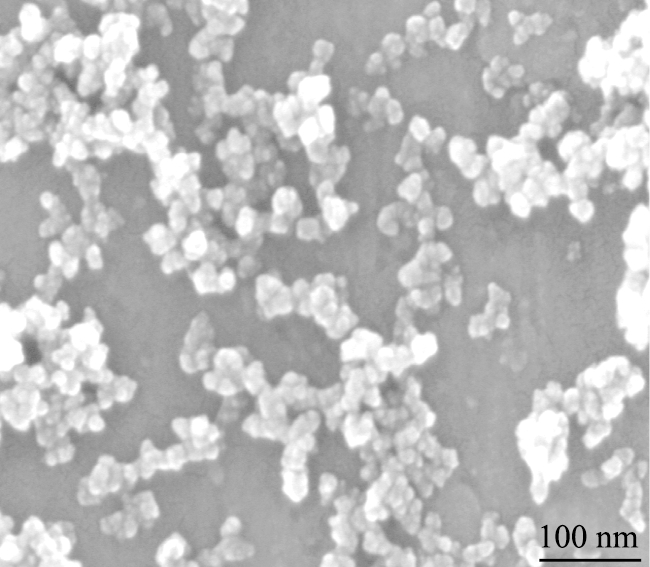

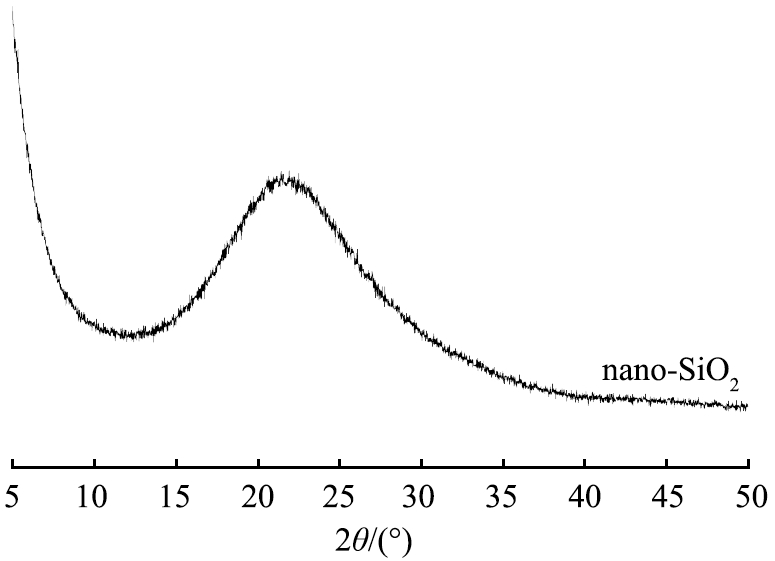

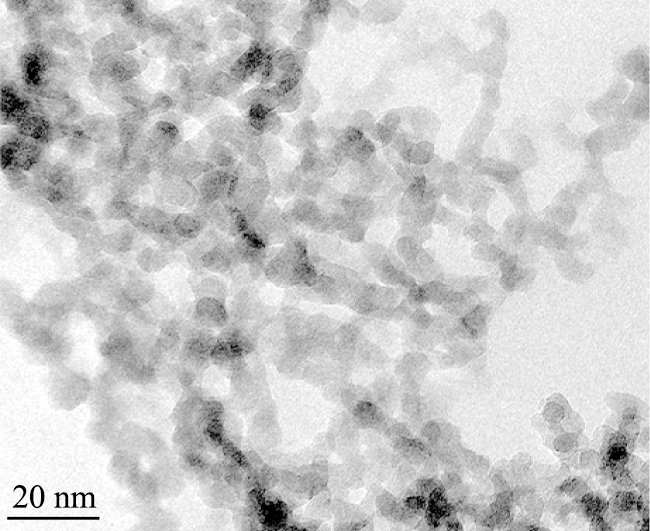

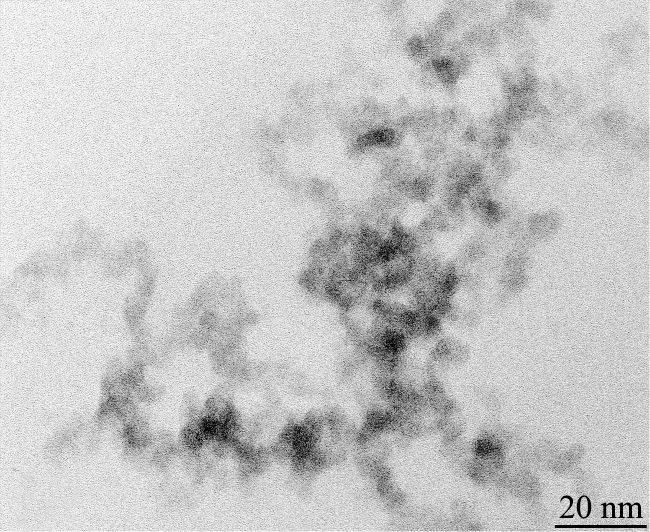

图1为纳米SiO2的SEM图像,图2为纳米SiO2的XRD图谱。

图1 纳米SiO2的SEM图像

Fig.1 SEM image of nano-SiO2图2 纳米SiO2的XRD图谱

Fig.2 XRD pattern of nano-SiO2

由图1可知,纳米SiO2单个颗粒粒径分布均匀,约为20 nm,但明显存在颗粒团聚现象,这主要是因粉体颗粒小、比表面能大而造成的。

由图2可知,只在衍射角约为21.8° 附近的低衍射角区有一个衍射峰,表明该纳米SiO2粉体为无定形状态。

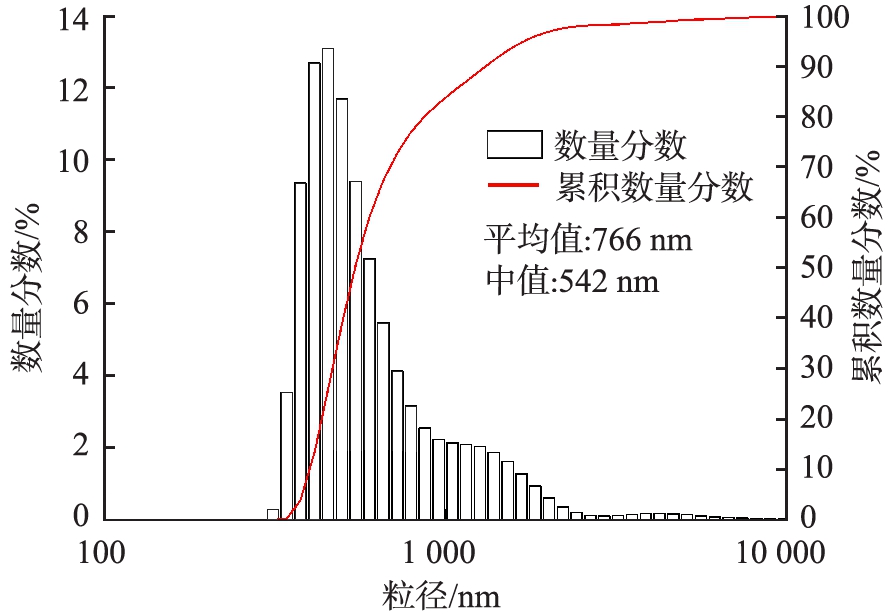

图3为原料纳米SiO2的激光粒度分布图,可以看出纳米SiO2颗粒平均粒径约为766 nm,进一步说明分散在去离子水中的纳米SiO2颗粒存在明显的颗粒团聚现象,这与图1中SEM测试结果一致。

图3 原料纳米SiO2的激光粒度分布图

Fig.3 Particle size distribution of nano-SiO2

2.2 最佳超声功率的确定

胶体理论证实,对于粒度分布在1~100 nm之间的粉体颗粒,在水中或分散剂中形成的分散液趋于成为溶胶溶液。选取的纳米SiO2粉体平均粒径约为20 nm,具备形成稳定溶胶溶液的先决条件;但因为存在着严重的团聚现象,所以应该采取适当的技术手段避免其形成粒度超过100 nm的团聚体。为了制得纳米SiO2的均匀溶胶体系,选择超声技术实现该目标。表4为试验所选用的5种超声功率对应的能量值。

表4 5种超声功率对应能量值

Tab.4 Corresponding energy values for different ultrasound powers

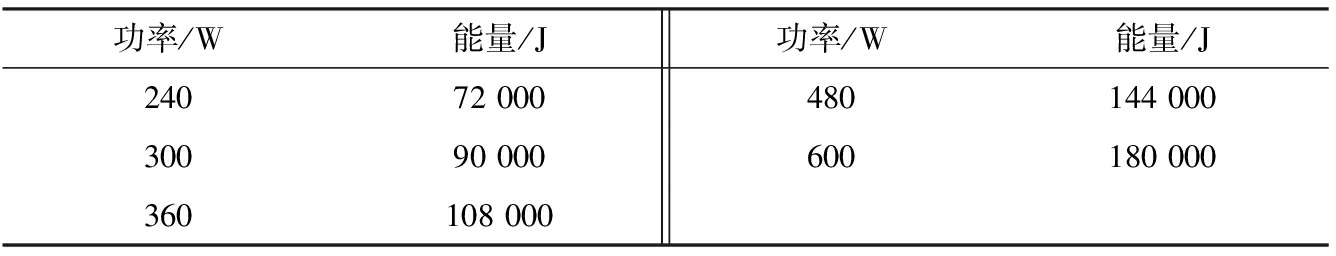

功率/W能量/J功率/W能量/J24072 000480144 00030090 000600180 000360108 000

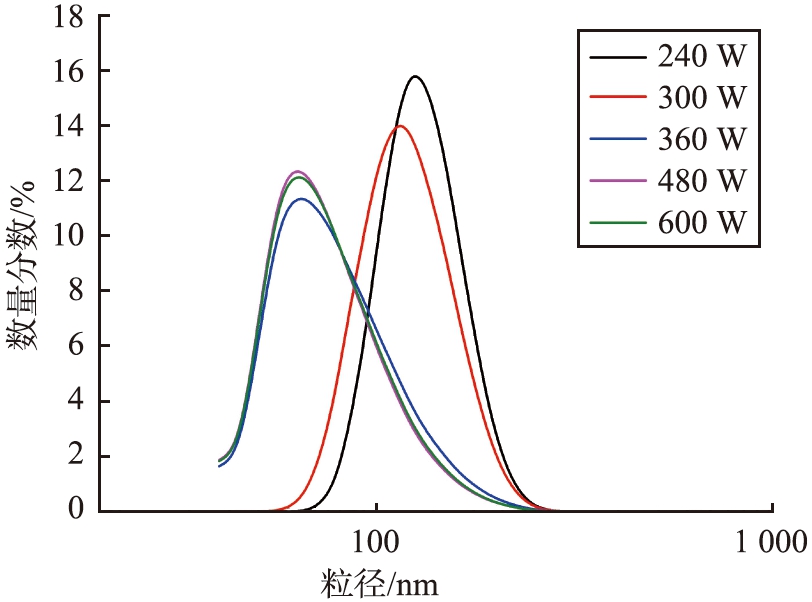

图4和图5分别为不同超声功率下纳米SiO2颗粒的粒度分布及平均粒径变化。从图4、图5可以看出,超声分散5 min后,240、300 W功率下纳米SiO2在水溶液中平均粒径(数量分布)为130~140 nm,而360、480、600 W超声功率分散5 min后的平均粒径范围为80~85 nm,静置24 h后,平均粒径为83~90 nm,不同超声功率分散的纳米SiO2在水溶液中平均粒径基本保持不变,表明质量分数为1%的NS分散拌合水中所形成的悬浮液已经成为稳定的胶体系统。

图4 不同超声功率下纳米SiO2的粒度分布

Fig.4 Particle size distributions of nano-SiO2 under different ultrasonic powers

图5 不同超声功率下纳米SiO2的平均粒径

Fig.5 Average particle sizes of nano-SiO2 under different ultrasonic powers

由此可见,360、480、600 W超声功率下可以有效降低纳米SiO2的团聚程度,并使其粒度分布控制在80~90 nm范围内,可均匀形成稳定溶胶。

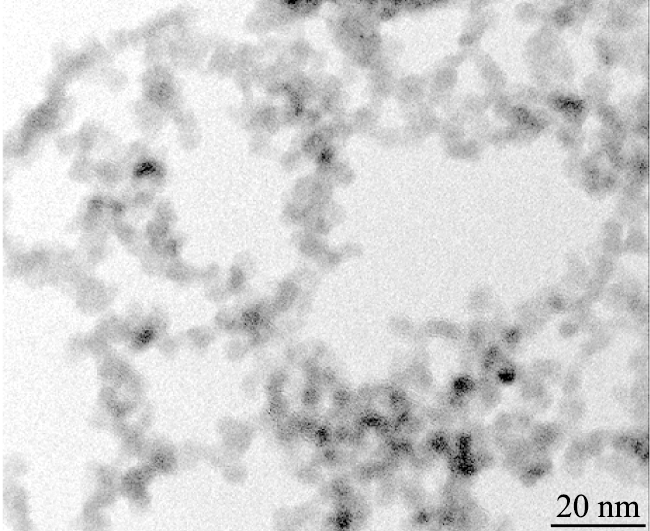

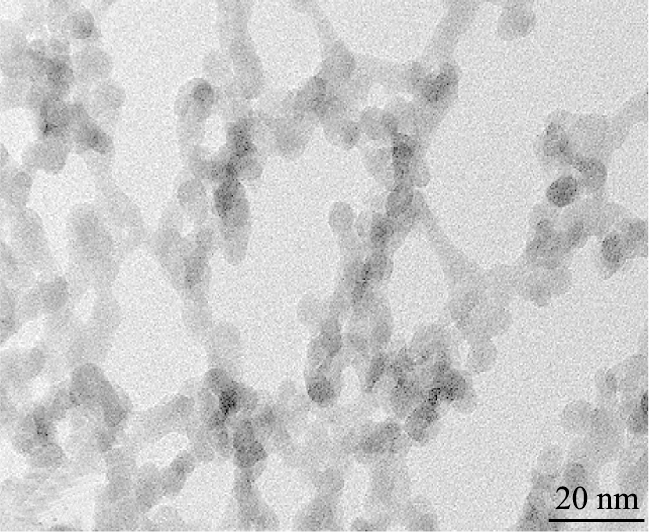

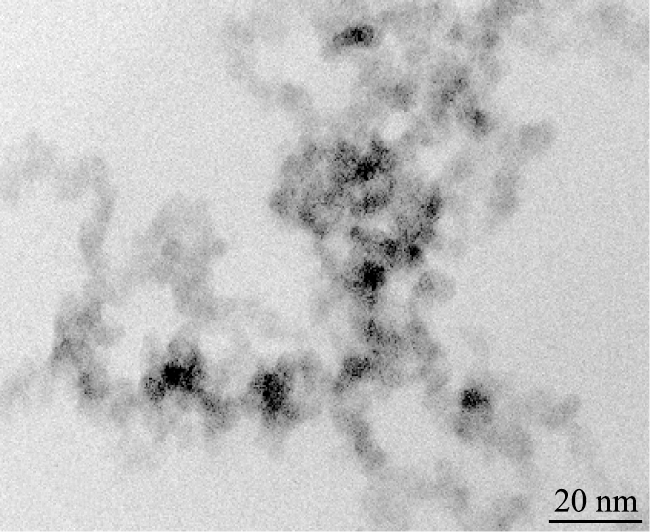

图6为超声5 min后不同超声功率下纳米SiO2溶胶的TEM图像。可以看出,240、300 W功率下纳米SiO2溶胶存在明显的颗粒团聚现象;360 W功率下团聚体尺寸减小,分布也更加均匀;随着功率增至480、600 W,纳米SiO2颗粒团聚现象又逐渐加剧,说明超声功率并非越高越好。

a)240 W

b)300 W

c)360 W

d)480 W

e)600 W

图6 超声5 min后不同超声功率下纳米SiO2的TEM图像

Fig.6 TEM images of nano-SiO2 at different ultrasonic power after 5 min of ultrasound

图6同时也可以验证,构成纳米SiO2溶胶团聚体的颗粒单元的平均尺寸约为20 nm,与原料纳米SiO2的SEM测试结果一致。也有研究表明,过长的超声时间或过高的超声功率会导致纳米颗粒的再团聚[18-20]。基于上述实验结果,同时从节能角度考虑,确定获得纳米SiO2最佳粒度分布的实验条件为超声时间5 min、超声功率360 W。

2.3 表面活性剂添加顺序的确定

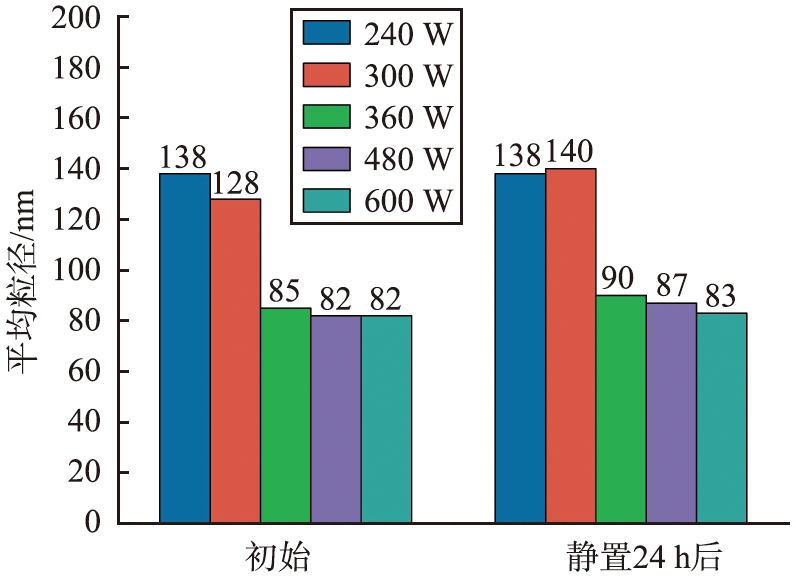

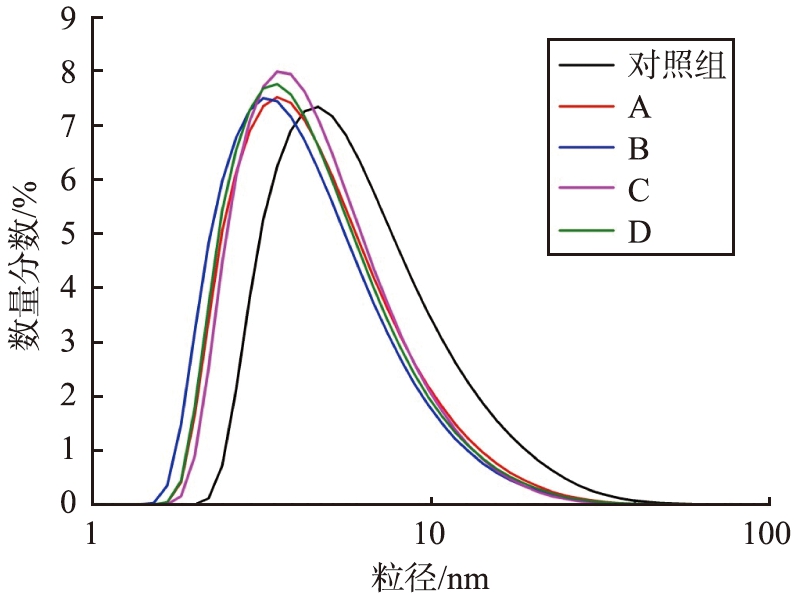

图7为表面活性剂不同添加顺序时水泥液相中纳米SiO2的粒度分布。可以看出,B组样品中纳米SiO2平均粒径最小,纳米SiO2分散性优于其他各组样品。

图7 表面活性剂不同添加顺序时水泥液相中纳米SiO2粒度的分布

Fig.7 Particle size distribution of nano-SiO2 in cement liquid phase under different mixing sequence of surfactant

由图7可知,A组添加方式分散效果差,一方面是因为PCE优选用于分散水泥颗粒而被大量消耗,另一方面是后引入的纳米SiO2在PCE不充分的条件下会因各种离子 (如![]() 等)的桥接作用团聚为微米级颗粒,降低了其分散性;C组则可能因为纳米SiO2颗粒和PCE的同时引入,减少了纳米SiO2颗粒与水泥水化体系充分接触的机会,纳米SiO2颗粒与PCE的优先结合不仅会增大颗粒尺寸而且会降低纳米SiO2颗粒的反应活性;D组中纳米SiO2与表面活性剂接触的时间最长,二者结合的可能性更高,形成大分子、大颗粒的概率大大提高,因此该添加方式中纳米SiO2粒径最大,很大程度地降低了后续的反应活性。

等)的桥接作用团聚为微米级颗粒,降低了其分散性;C组则可能因为纳米SiO2颗粒和PCE的同时引入,减少了纳米SiO2颗粒与水泥水化体系充分接触的机会,纳米SiO2颗粒与PCE的优先结合不仅会增大颗粒尺寸而且会降低纳米SiO2颗粒的反应活性;D组中纳米SiO2与表面活性剂接触的时间最长,二者结合的可能性更高,形成大分子、大颗粒的概率大大提高,因此该添加方式中纳米SiO2粒径最大,很大程度地降低了后续的反应活性。

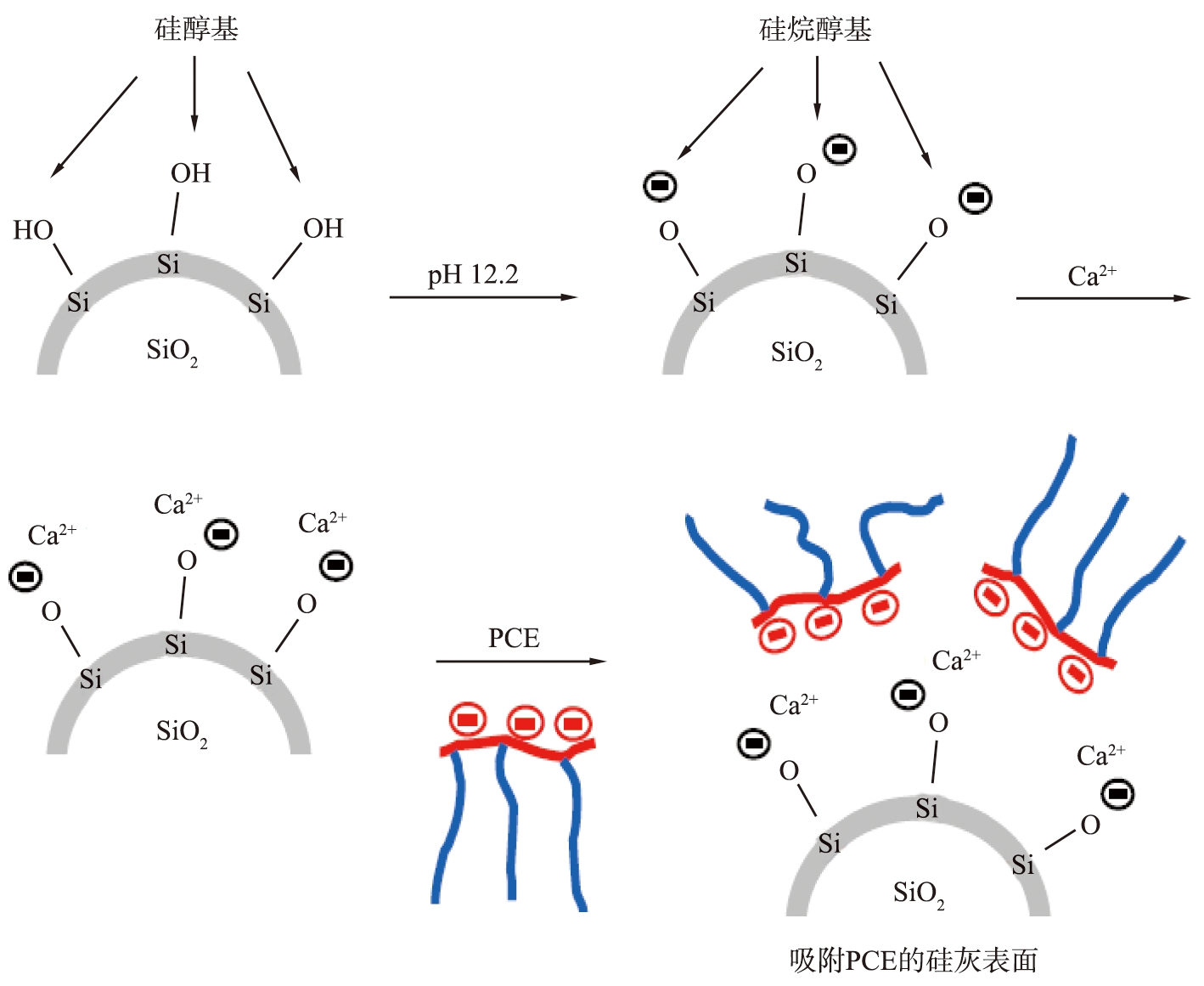

对B组样品的测试结果,其合理的解释为表面活性剂PCE吸附到纳米SiO2颗粒表面时具有空间位阻效应[21],减水剂PCE的空间位阻作用示意图如图8所示。

图8 减水剂PCE的空间位阻作用示意图

Fig.8 Schematic diagram of spatial steric hindrance of water reducer PCE

一般而言,纳米SiO2掺加到水泥基材料中时,水泥水化体系中的Ca2+会吸附到纳米SiO2表面,形成桥梁结构进而连接更多的纳米SiO2颗粒导致其进一步团聚,而减水剂PCE阴离子型表面活性剂的特性使其可以与Ca2+静电吸附,包裹在纳米SiO2颗粒周围,起到空间位阻作用,从而阻止纳米SiO2颗粒的团聚。

综上所述,超声与表面活性剂协同分散是一种有效的纳米SiO2分散方式。B组表面活性剂的添加顺序为:水泥液相+NS悬浮液+PCEs,也就是说首先在纳米SiO2加入到水泥液相,之后再加入表面活性剂,这种添加顺序更有利于纳米SiO2分散性。

3 结论

采用LS13320静态光散射激光粒度仪研究了纳米SiO2在水泥液相中的分散性,得出以下结论:

1)纳米SiO2单个颗粒粒径约为20 nm,虽然分布均匀,但明显存在颗粒团聚现象。

2)超声脉冲与表面活性剂协同作用为最佳分散方式。获得纳米SiO2最佳粒度分布的实验条件为超声时间5 min、超声功率360 W。

3)在纳米SiO2加入到水泥液相之后再加入表面活性剂,这种添加顺序更有利于纳米SiO2分散性。

[1]刘铁军,乔国富,邹笃建.纳米SiO2对混凝土材料阻尼性能的改良研究[J].功能材料,2011,42(7):1184-1188,1192.

[2]LI G Y.Properties of high-volume fly ash concrete incorporating nano-SiO2[J].Cement and Concrete Research,2004,34(6):1043-1049.

[3]曹培,李秀艳,赵敏南,等.SiO2-TiO2纳米复合材料的制备及其应用研究[J].硅酸盐通报,2014,33(12):3213-3218.

[4]WANG X F,HUANG Y J,WU G Y,et al.Effect of nano-SiO2,on strength,shrinkage and cracking sensitivity of lightweight aggregate concrete[J].Construction and Building Materials,2018,175:115-125.

[5]WANG D,HOU P K,ZHANG L N,et al.Photocatalytic and hydrophobic activity of cement-based materials from benzyl-terminated-TiO2 spheres with core-shell structures[J].Construction and Building Materials,2017,148:176-183.

[6]LAVERGNE F,BELHADI R,CARRIAT J,et al.Effect of nano-silica particles on the hydration,the rheology and the strength development of a blended cement paste[J].Cement and Concrete Composites,2019,95:42-55.

[7]KONG D Y,DU X F,WEI S,et al.Influence of nano-silica agglomeration on microstructure and properties of the hardened cement-based materials[J].Construction and Building Materials,2012,37(7):7-15.

[8]KONG D Y,CORR D J,HOU P K,et al.Influence of colloidal silica sol on fresh properties of cement paste as compared to nano-silica powder with agglomerates in micron-scale[J].Cement and Concrete Composites,2015,63:30-41.

[9]RONG Z D,SUN W,XIAO H J,et al.Effects of nano-SiO2 particles on the mechanical and microstructural properties of ultra-high performance cementitious composites[J].Cement and Concrete Composites,2015,56:25-31.

[10]RECHES Y,THOMSON K,HELBING M,et al.Agglomeration and reactivity of nanoparticles of SiO2,TiO2,Al2O3,Fe2O3,and clays in cement pastes and effects on compressive strength at ambient and elevated temperatures[J].Construction and Building Materials,2018,167(10):860-873.

[11]CHEN Y.A review on the effects of nanoparticles on properties of self-compacting concrete[J].IOP Conference Series:Materials Science and Engineering,2018,452(2):022134.

[12]AGUBRA V,OWUOR P,HOSUR M.Influence of nanoclay dispersion methods on the mechanical behavior of E-glass/epoxy nanocomposites[J].Nanomaterials,2013,3(3):550-563.

[13]MENG Q Y,ZHENG X,WU D M.Analysis of nanogranule dispersion using the ISBS method[J].The European Physical Journal Applied Physics,2007,38(3):239-242.

[14]BLOTT S J,CROFT D J,PYE K,et al.Particle size analysis by laser diffraction[J].Geological Society London Special Publications,2007,232(1):63-73.

[15]MILLER B A,SCHAETZL,RANDALL J.Precision of soil particle size analysis using laser diffractometry[J].Soil Science Society of America Journal,2012,76(5):1719-1727.

[16]SYUNSUKE S,HAYATO K,AZHAR U M,et al.Comparison of dispersion behavior of agglomerated particles in liquid between ultrasonic irradiation and mechanical stirring[J].Ultrasonics Sonochemistry,2018,40 (Pt A):822-831.

[17]蔡亚梅.纳米SiO2的分散性及其改性水泥基材料防护层的制备及性能研究[D].济南:济南大学,2017.

[18]MANDZY N,GRULKE E,DRUFFEL T.Breakage of TiO2 agglomerates in electrostatically stabilized aqueous dispersions[J].Powder Technology,2005,160(2):121-126.

[19]BAVEYE P,LABA M.Aggregation and toxicology of titanium dioxide nanoparticles[J].Environ Health Perspect,2008,116(4):A152-A152.

[20]CHOWDHURY I,HONG Y,WALKER S L.Container to characterization:impacts of metal oxide handling,preparation,and solution chemistry on particle stability[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2010,368(1/2/3):91-95.

[21]PLANK J,SCHROEFL C,GRUBER M,et al.Effectiveness of polycarboxylate superplasticizers in ultra-high strength concrete:the importance of PCE compatibility with silica fume[J].Journal of Advanced Concrete Technology,2009,7(1):5-12.