在过去的40年里的发展,大气污染(特别是PM2.5的污染)已成为我国近年来一个突出的环境问题[1],不仅损害人们的身体健康,还打乱了正常的生产、生活秩序,严重影响经济以及社会的发展。

由于滤筒除尘器具有除尘效率高、阻力小、价格低、占地面积小等优点,因此在除尘领域中广泛地被应用,已经逐渐成为控制大气污染的主要设备之一[2-5]。除尘器在运行过程中,随着粉尘的积累运行阻力增大,因此需要定期对其过滤材料进行清洗,以使其保持良好的工作状态。脉冲喷吹清灰是一种有效且应用广泛的清灰方式[6]。清灰效果的好坏与滤筒除尘器的除尘效率、系统运行阻力、滤筒使用寿命等各项经济指标息息相关。

学者们对滤筒除尘器脉冲喷吹清灰过程中影响滤筒清灰效果的因素做了大量研究,发现清灰效果除了与滤筒自身的构造 (如褶皱的数量[7]、形状[8]、滤筒形状[5,9]、滤芯长度[10]与材质等)有关外,还主要受喷吹系统结构参数(孔管截面积比[11-12]、喷嘴形式[12-13]、喷吹距离)、喷吹条件(喷吹压力和脉冲阀等)和粉尘物性条件(黏性、密度、粒度[14]等)的影响。

关于滤筒清灰系统的影响因素,研究学者大多关注于滤筒自身结构和各种喷吹工况参数,而对于脉冲气流偏斜对滤筒清灰性能的相关研究较少。在脉冲喷吹清灰过程中,当压缩气流通过喷吹管上的喷孔喷出时,由于气流流动惯性,喷吹气流将发生偏斜现象,不仅会造成滤筒清灰的不均匀性,还会缩短滤筒的使用寿命。Andersen等[15]、胡家雷[16]、钟丽萍等[17]通过CFD模拟初步研究了喷嘴气流偏斜现象; 刘侹楠等[18]针对单孔脉冲气流的偏斜现象进行了初步的探索,发现气流偏斜对清灰均匀性的影响比较大。

工程上采用的喷吹管一般设计为多孔喷吹。由于喷吹管上各喷孔的出流不均匀[3],不同喷吹口的气流偏斜对滤筒的影响将呈现不同的规律,因此,本文中以多孔喷吹口气流的偏斜现象为研究对象,综合采用纹影仪观测、常压下喷吹实验测量的方法,测试分析不同喷吹压力和不同喷吹距离条件下多孔气流偏斜对滤筒清灰性能的影响。

1 实验

1.1 装置

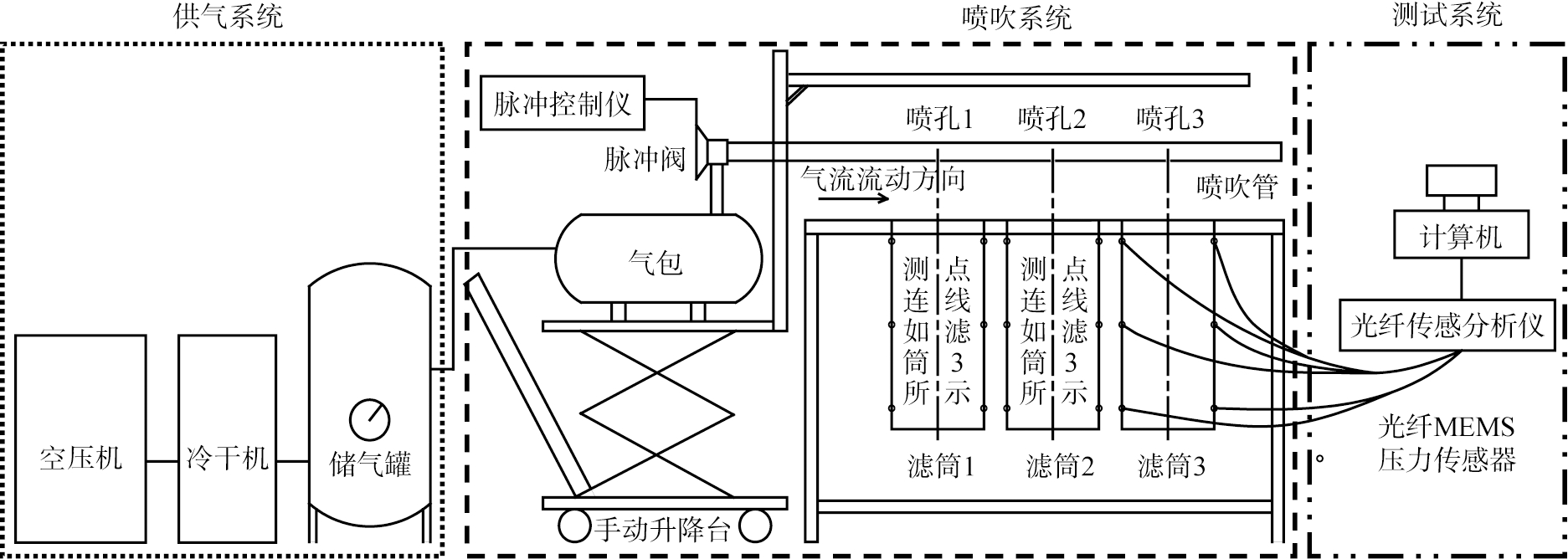

脉冲喷吹实验平台示意图如图1所示。由图1可知,实验平台一共由3个部分组成,即供气系统、喷吹系统、测试系统。供气系统由空气压缩机(型号WW-0.9/10B-Q)、冷干机组成,提供干燥压缩空气;喷吹系统包括1″电磁脉冲阀(型号DMF-ZM-25)、脉冲仪(SXC-8A1)、气包(容积为24 L,壁厚为7.5 mm)、3个聚氯乙烯覆膜滤筒(内径120 mm、外径180 mm、长度1 000 mm、褶皱数78、过滤面积4 m2),喷吹管(长1 200 mm、直径28 mm),3个喷孔(间距为270 mm、直径均为14 mm),手动升降台(调节喷孔与滤筒之间的距离);测试系统包含光纤MEMS压力传感器(型号KA-FPP90)、光纤传感分析仪和一台计算机(安装有OSA软件),对滤筒侧壁所受到的压力进行测量。

图1 多孔喷吹实验平台示意图

Fig.1 Schematic diagram of porous jet experimental platform

1.2 方法

鉴于文献[5-6,9-14,19]均将滤筒侧壁压力峰值作为衡量滤筒清灰性能的指标,因此采用光纤MEMS压力传感器测量侧壁压力峰值。光纤MEMS压力传感器与光纤传感分析仪连接,将传感器所受到的压力经由分析仪传入计算机,在OSA软件上以波形图和数据的形式显示出来。

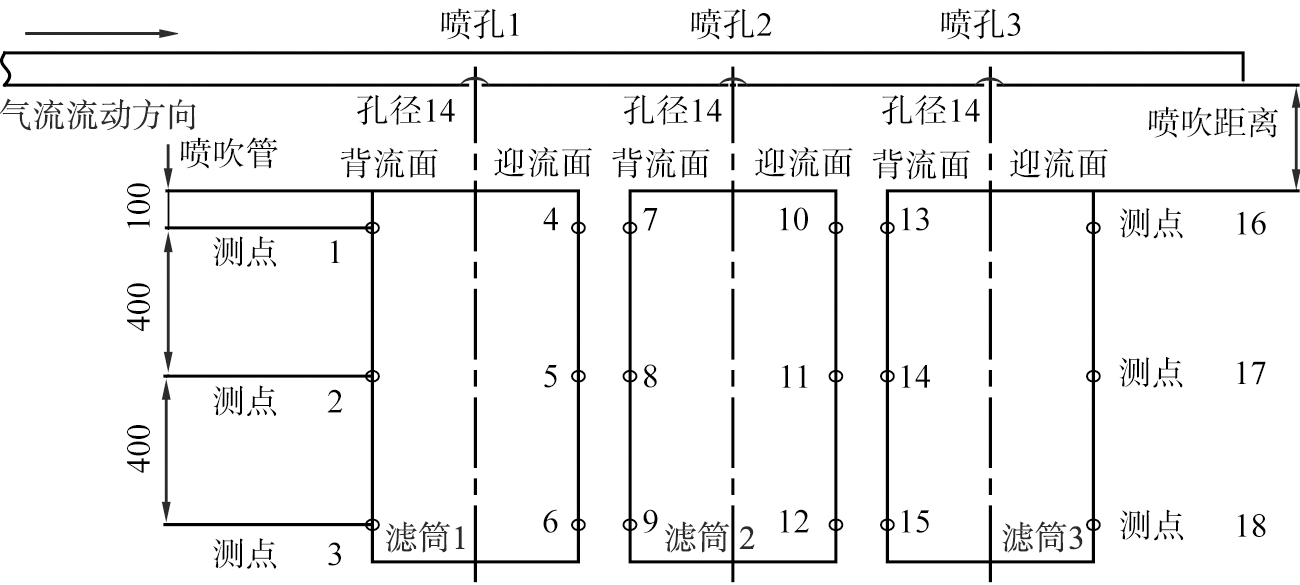

为了保证实验的准确性,每组实验重复7次,去掉最小值与最大值,求取平均值。文献[6,11-13]在进行侧壁压力峰值测试时,默认喷吹气流为轴对称的锥形形状,因此只在滤筒一侧布置测点。为了更好地研究气流偏斜对滤筒侧壁压力的影响,本文中将沿着滤筒长度方向,在迎流面和背流面(将迎着喷吹气流的滤筒面定义为迎流面,反之为背流面)的上、中、下各部分别布置测点,不仅可以测试喷吹气流偏斜对滤筒迎流面与背流面在径向上压力的影响,还可以测试出在滤筒上、中、下各部在轴向上的影响。一共3个喷孔,对应3个滤筒,共设18个测点。

喷孔及测点分布示意图如图2所示。

图2 喷孔及测点分布示意图

Fig.2 Distribution diagram of holes and measuring points

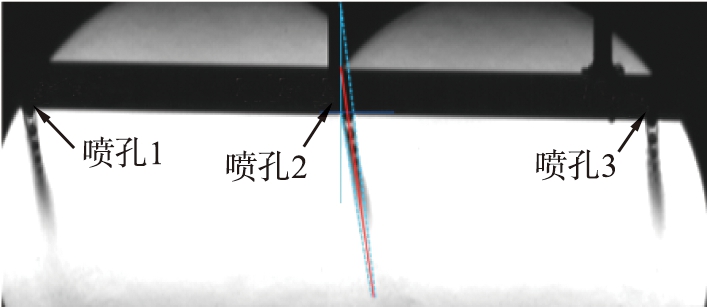

由图2可以看出,测点与滤筒口的距离分别为100(测点1、4、7、10、13、16)、500(测点2、5、8、11、14、17)、900 mm(测点3、6、9、12、15、18)。即迎流面上测点为:4、5、6、10、11、12、16、17、18; 背流面上测点为1、2、3、7、8、9、13、14、15。 由于压缩气体从喷孔高速喷出,气流密度变化较大,肉眼无法观测,因此采用纹影仪来对喷出的气体流动状态进行拍摄观察。纹影仪利用光在被测流场中的折射率梯度正比于流场气流密度的原理,将流场中密度梯度的变化转变为记录平面上相对光强的变化。纹影仪拍摄现场如图3所示。

图3 纹影仪拍摄现场

Fig.3 Schlieren measuring scene

2 结果与讨论

2.1 喷吹压力对喷吹气流偏斜角度的影响

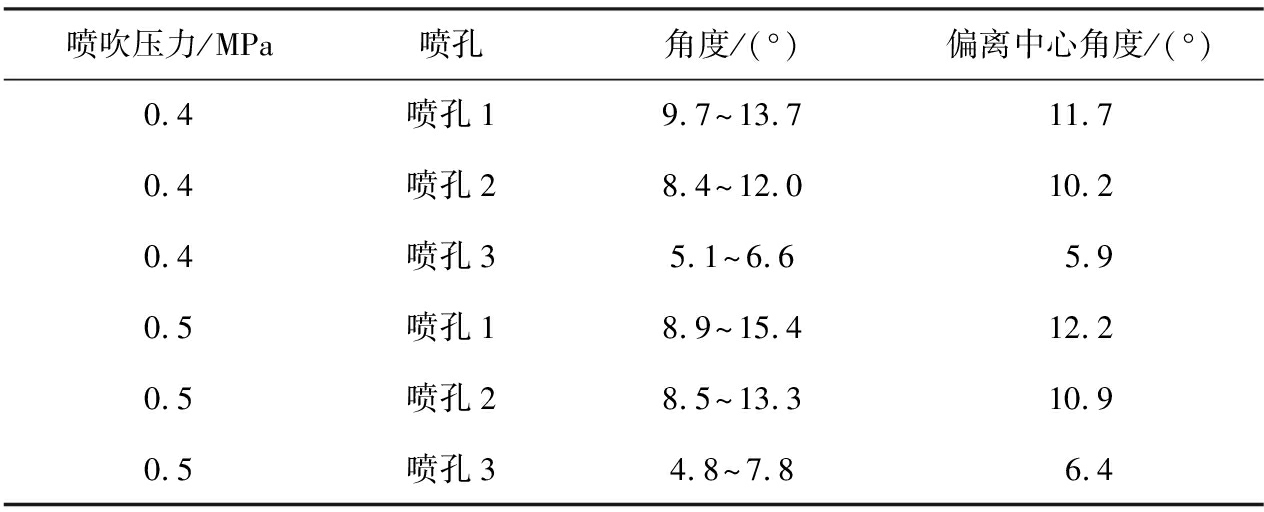

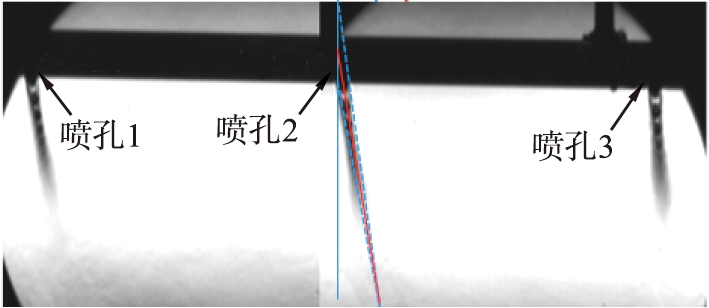

在脉冲喷吹压力分别为0.4、0.5 MPa时,采用纹影仪对3个喷吹管上的喷孔气流情况进行拍摄,得到不同喷吹压力条件下喷吹气流的偏斜角度图像,如图4所示。由图4可以看出,角度范围为2条蓝色虚线与蓝色竖直实线所成角度; 偏离中心角度为红色实线与蓝色实线所成角度,喷吹气流的偏斜程度采用角度范围和偏离中心角度相结合的方法来表示。不同脉冲喷吹压力条件下各喷孔气流的偏斜角度如表1所示。

表1 不同喷吹压力条件下各喷孔气流的偏斜角度

Tab.1 Deflection angle of porous jet under different jet pressure conditions

喷吹压力/MPa喷孔角度/(°)偏离中心角度/(°)0.4喷孔19.7^13.711.70.4喷孔28.4^12.010.20.4喷孔35.1^6.65.90.5喷孔18.9^15.412.20.5喷孔28.5^13.310.90.5喷孔34.8^7.86.4

a)喷吹压力为0.4 MPa

b)喷吹压力为0.5 MPa

图4 不同喷吹压力条件下喷吹气流偏斜角度图像

Fig.4 Images of deflection angle of porous jet under different jet pressure conditions

由图4和表1可知,沿着气流流动方向,各喷孔处的气流偏斜程度逐渐减小,即喷孔1>喷孔2>喷孔3;用0.4、0.5 MPa压力条件下二者偏离中心角度之差除以0.4 MPa时的偏离中心角度,记为偏斜角度增大程度,则3个喷孔的偏斜角度增大程度分别为4.3%、6.9%、8.5%,可见喷吹气流的速度和流量受到喷吹压力的影响,随着喷吹压力的增大各喷孔的气流偏斜程度增大。

上述结论的合理解释为:喷吹管内气流的速度方向与喷吹管轴向一致,当气流到达喷孔时,由于喷吹管内和喷孔之间存在静压差,产生了一个沿喷孔轴向方向的分速度,因此气流实际流向就会与喷孔轴向形成一个夹角,产生喷吹气流的偏斜现象。而喷吹气流沿着喷吹管方向流动的过程中,顺着喷吹管轴向的速度会慢慢减小,喷吹管末端轴向速度几乎为零; 与喷孔之间的静压差增大,由静压差产生的径向速度增大,气流速度方向与喷孔轴向夹角逐渐减小[17]。另外,随着喷吹压力的增大,喷吹管轴向上气流流动的速度变大[18],与喷孔轴向的速度合成后,偏离喷孔轴向的程度增大,导致了偏斜角度增大。

综上,由纹影仪图像可知:沿着喷吹管方向,喷吹气流偏斜角度减小;随着喷吹压力增大,3个喷孔的气流偏斜角度均增大。

2.2 喷吹压力对滤筒侧壁各测点压力峰值的影响

测量滤筒各测点的侧壁压力峰值,研究喷吹压力的变化对滤筒侧壁压力的影响规律。

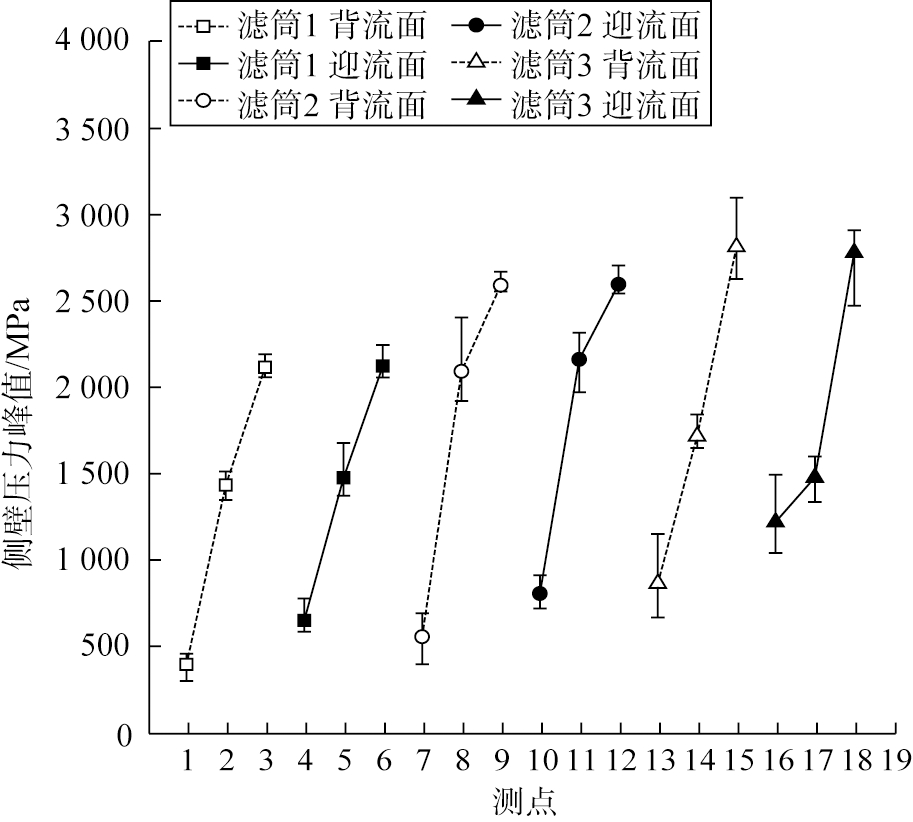

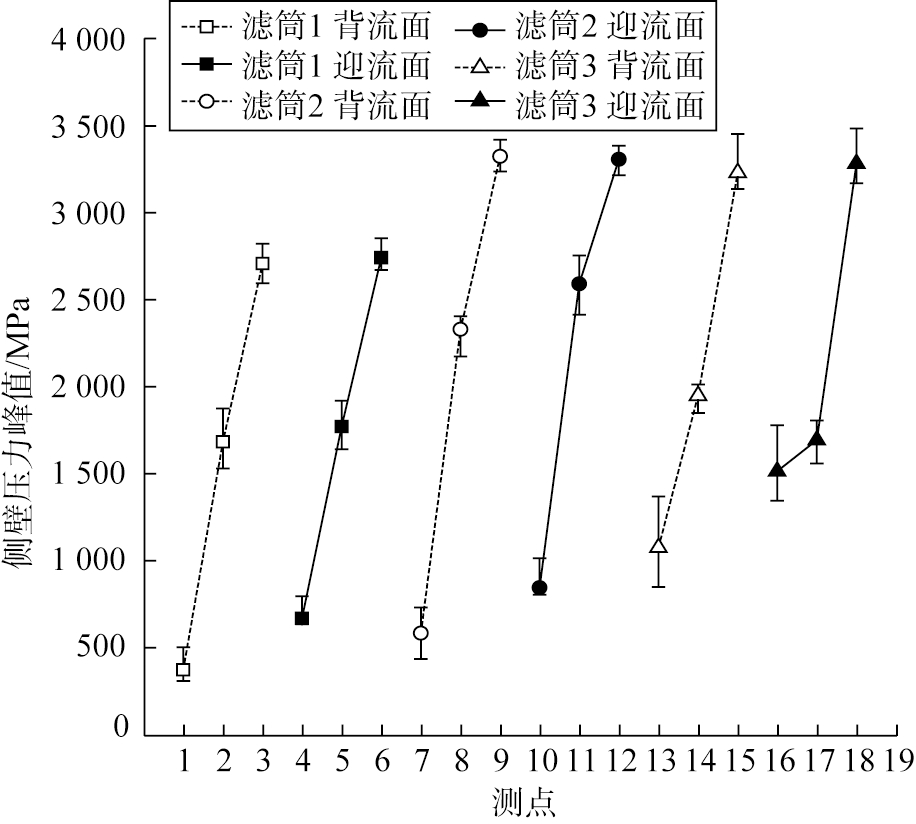

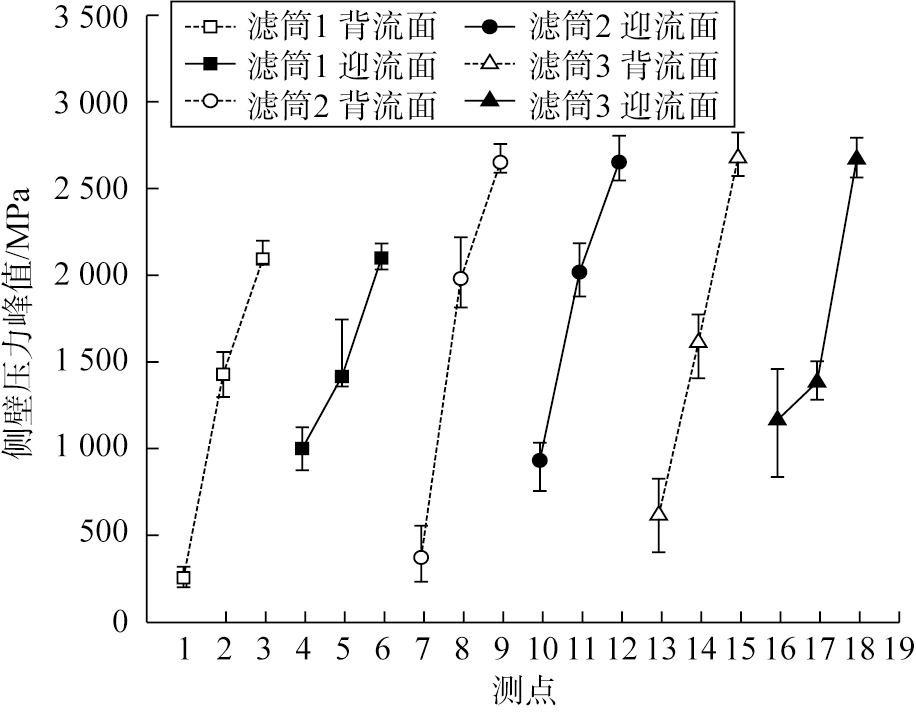

设定喷吹距离为120 mm,喷吹压力分别为0.4、0.5 MPa时3个滤筒侧壁各测点压力峰值如图5所示。由图5可知,3个滤筒迎流面上各测点压力峰值均大于背流面;随着喷吹压力增大,侧壁压力峰值增大[9,16-17,19]。

a)0.4 MPa

b)0.5 MPa

图5 不同喷吹压力条件下3个滤筒侧壁各测点压力峰值

Fig.5 Peak pressure of each measuring point on side wall of 3 filter cartridges under different jet pressure conditions

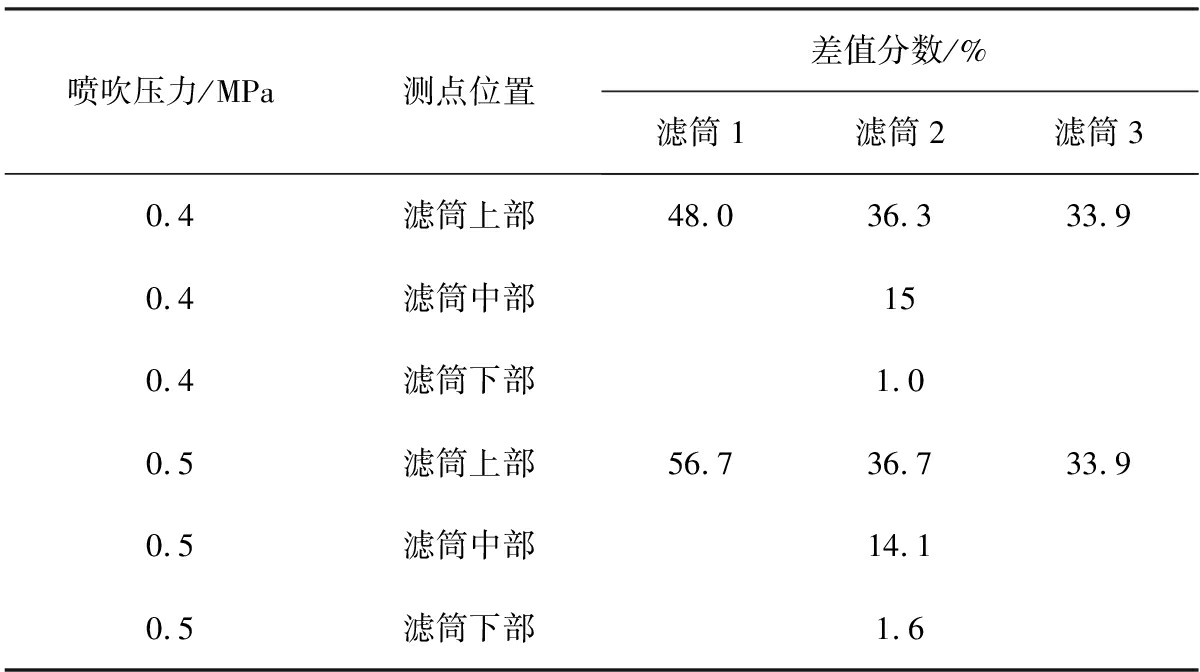

以同一滤筒相同部位迎流面与背流面上2个测点的侧壁压力峰值的差值与二者平均值之比即差值分数来定量表示气流偏斜对滤筒侧壁测点的压力峰值的影响。3个滤筒侧壁各测点的压力峰值差值分数如表2所示。

表2 3个滤筒侧壁各测点的压力峰值差值分数

Tab.2 Percentage of peak pressure difference of each measuring point on side wall of 3 filter cartridges

喷吹压力/MPa测点位置差值分数/%滤筒1滤筒2滤筒30.4滤筒上部48.036.333.90.4滤筒中部150.4滤筒下部1.00.5滤筒上部56.736.733.90.5滤筒中部14.10.5滤筒下部1.6

由表2可以看出,同一滤筒的上部测点的压力差值峰值分数明显远大于中、下部。这是由于喷吹气流在刚进入滤筒时,总体气流偏斜趋势明显,因此滤筒上部的迎流面与背流面压力差距较大; 随着喷吹气流继续向滤筒内部运动,脉冲气流与诱导气流逐渐均匀混合,使得滤筒中、下部迎流面背流面峰值差距减小。还可以看出,沿气流流动方向,3个滤筒侧壁压力峰值差距依次减小,即3个喷孔的气流偏斜程度逐渐降低,滤筒清灰均匀性逐渐提高。

综上,实验测试结果与纹影仪拍摄图像相吻合,均说明了随着喷吹压力增大,喷吹气流偏斜角度增大,迎流面与背流面压力峰值差距增大,作用在滤筒上的气流偏斜现象越明显,滤筒整体的清灰均匀性降低,清灰性能变差。

2.3 喷吹距离对滤筒侧壁各测点压力峰值的影响

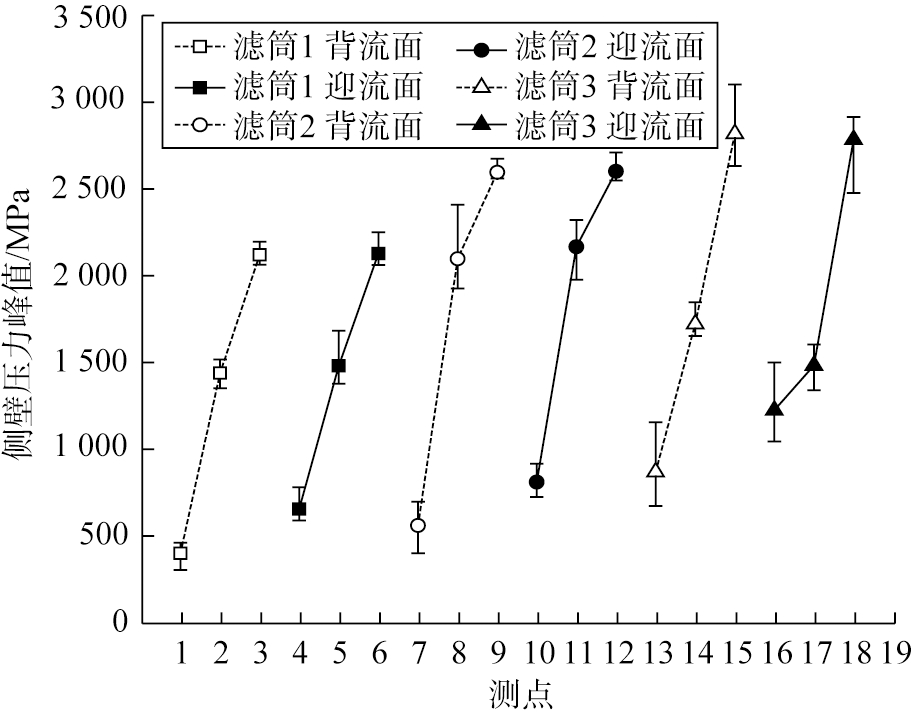

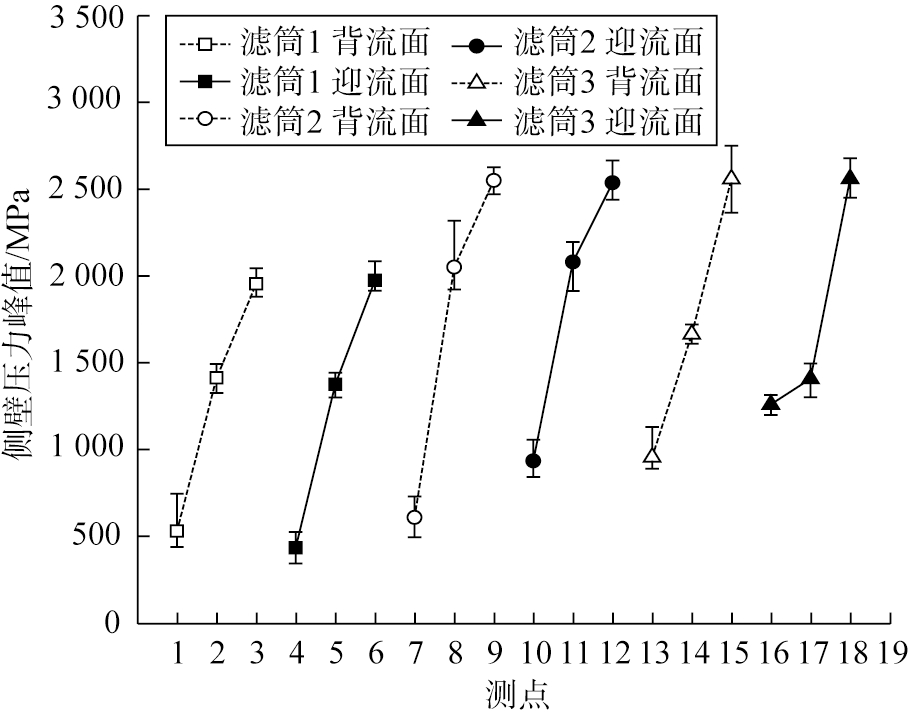

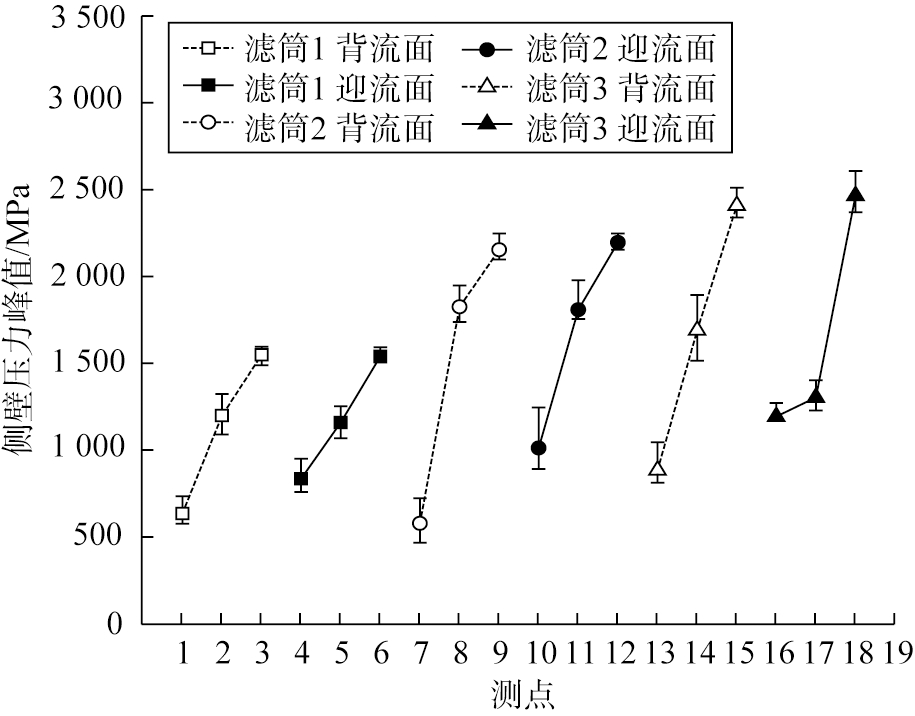

由于喷吹距离会影响喷吹气流作用在滤筒侧壁的范围,因此设定喷吹压力为0.4 MPa,喷吹距离分别设为60、120、180、240 mm,研究喷吹距离对3个滤筒侧壁各测点压力峰值的影响,如图6所示。

a)60 mm

b)120 mm

c)180 mm

d)240 mm

图6 不同喷吹距离时3个滤筒侧壁各测点压力峰值

Fig.6 Peak pressure of each measuring point on side wall of 3 filter cartridges under different jet distance conditions

由图6可知,随着喷吹距离的增大,各测点的压力峰值先增大、后减小,同一滤筒迎流面与背流面的侧壁压力峰值差值呈现先减小、后增大的规律;在喷吹距离为180 mm时,两侧壁的测点压力峰值差值最小,滤筒清灰性能最佳。

针对上述现象的合理解释为:在喷吹距离较小时,气流偏斜直接会使得迎流面受到的压力冲击大于背流面;随着喷吹距离的增大,喷吹气流到达滤筒口的距离增大,相比于喷吹距离小时,喷吹气流与诱导气流混合更加均匀充分,从而滤筒迎流面与背流面所受压力冲击差距减小;随着喷吹距离的继续增大,由于存在气流的偏斜,喷吹距离过大会使得喷吹气流不能完全进入滤筒内部,产生逸出,从而在继续增大喷吹距离后,迎流面与背流面的压力峰值差距增加。

3 结论

1)由纹影仪图像可知:沿着喷吹管方向,喷吹气流偏斜角度减小;随着喷吹压力增大,3个喷孔的气流偏斜角度均增大。

2)随着喷吹压力增大,喷吹气流偏斜角度增大,迎流面与背流面压力峰值差距增大,作用在滤筒上的气流偏斜现象越明显,滤筒整体的清灰均匀性降低,清灰性能变差。

3)随着喷吹距离增大,3个滤筒侧壁各测点压力峰值整体呈现先增大再减小的规律,同一滤筒呈现侧壁压力峰值差距先减小再增大的趋势;在喷吹距离为180 mm时,两侧壁的测点压力峰值差值最小,滤筒清灰性能最佳。

[1]朱格.中国大气污染健康风险的驱动因素与城市特征研究[D].南京:南京大学,2019.

[2]YAN C P,ZHANG M X,LIN L Y,et al.An analysis of a reverse pulse cleaning process using high-flow pleated fabric filter cartridges[J].Process Safety and Environmental Protection,2018,113:264-274.

[3]LI S H,ZHOU F B,XIE B,et al.Influence of injection pipe characteristics on pulse-jet cleaning uniformity in a pleated cartridge filter[J].Powder Technology,2018,328:264-274.

[4]CHEN S W,CHEN D R.Annular-slit nozzles for reverse flow cleaning of pleated filter cartridges[J].Separation and Purification Technology,2017,177:182-191.

[5]杨燕霞,张明星,秦文茜,等.脉冲喷吹内置锥形滤筒的清灰性能[J].中国粉体技术,2019,25(1):76-80.

[6]秦文茜,张明星,康彦,等.脉冲喷吹金属滤袋的压力分布影响因素分析[J].环境工程学报,2020,14(2):465-472.

[7]张梅梅.滤筒褶皱数对脉冲滤筒除尘器性能影响的研究[D].绵阳:西南科技大学,2015.

[8]CHEN S W,WANG Q,CHEN D R.Effect of pleat shape on reverse pulsed-jet cleaning of filter cartridges[J].Powder Technology,2017,305:1-11.

[9]张明星,李倩倩,李雪,等.脉冲喷吹扁式方框滤筒除尘器的清灰性能[J].环境工程学报,2017,11(4):2377-2383.

[10]王岩,张明星,李倩倩,等.脉冲喷吹2 000 mm长滤筒的清灰性能[J].环境工程学报,2015,9(12):5951-5956.

[11]毕远霞,张留祥,钱云楼.喷嘴总面积与喷吹管截面积比对滤袋清灰性能的影响[J].环境工程学报,2017,11(7):4210-4216.

[12]QIAN Y L,CHEN H Y,DAI H D,et al.Experimental study of the nozzle settings on blow tube in a pulse-jet cartridge filter[J].Separation and Purification Technology,2018,191:244-249.

[13]YAN C P,LIU G J,CHEN H Y.Effect of induced airflow on the surface static pressure of pleated fabric filter cartridges during pulse jet cleaning[J].Powder Technology,2013,249:424-430.

[14]LI S H,WANG F,XIN J,et al,Study on effects of particle size and maximum pressure drop on the filtration and pulse-jet cleaning performance of pleated cartridge filter[J].Process Safety and Environmental Protection,2019,123:99-104.

[15]ANDERSEN B O,NIELSEN N F,WALTHER J H.Numerical and experimental study of pulse-jet cleaning in fabric filters[J].Powder Technology,2016,291:284-298.

[16]胡家雷.滤筒除尘器脉冲清灰系统的数值模拟研究[D].西安:西安建筑科技大学,2017.

[17]钟丽萍,党小庆,劳以诺,等.脉冲袋式除尘器喷吹管内压缩气流喷吹均匀性的数值模拟[J].环境工程学报,2016,10(5):2562-2566.

[18]刘侹楠,林龙沅,颜翠平,等.脉冲喷吹清灰过程的喷吹气流偏斜影响[J].中国粉体技术,2018,24(4):77-82.

[19]LI Q Q,ZHANG M X,QIAN Y L,et al.The relationship between peak pressure and residual dust of a pulse-jet cartridge filter[J].Powder Technology,2015,283:302-307.