颗粒分级是指将具有不同粒径、 密度、 形状的颗粒按照其物理性质的差异进行分割。 传统的颗粒分级方法是利用筛网进行振动筛分,但筛分机占地面积大,颗粒破碎严重,结构复杂,通常适用于1 000 μm以上的粗级选粉[1]。 随着粉体技术的不断发展,适用于超细粉体分级的流体分级技术受到广泛关注,它是根据颗粒在流体中运动时所受的合力不同,进而产生不同的运动轨迹而分离的方法[2]。

由于湿法分级耗水量大,二次污染严重,且分级后的产品需经过干燥处理,能耗较大,易造成颗粒团聚,因此干法分级(空气分级)应用领域更为广泛[3]。

空气分级机型结构种类繁多,按其是否具有转动部件可分为静态分级机和动态分级机[4]两大类。静态分级机结构简单,造价低,维护方便,只依靠固定的内构件实现气流运动进行分级;动态分级机内部装有风扇或转笼,利用其形成的离心力场与气流相互配合进行分级。相比于静态分级机,动态分级机分级粒径更小,分级效率更高,但结构复杂,操作难度较大[5-7]。近年来,伴随着新工艺的应用和环保标准的提高,颗粒分级要求日益严格,开发简单、高效的新型分级机已成为亟待实现的目标。

林亮[6]论述了涡流空气分级机的工作原理,并对3种不同类型的涡流空气分级机进行了简单的分析和对比;何富军等[8]综合分析操作参数和结构参数对涡流分级机分级精度的影响,为实际生产中提高分级机的性能提供了一定的理论依据;李征宇[9]总结了目前工业中的涡流分级机,并对它们的工艺流程、结构进行概述。但目前大多数分析均以动态分级机为主,对静态分级机流型特点和研究进展的归纳较少;且这些分析往往单纯地注重对工业装置的介绍或对分级机性能的改进,能够结合两者的综述较少。

鉴于此,本文中在已有研究的基础上对不同类型的分级机进行全面的剖析,包括空气分级机的评价标准、 各类空气分级机的代表机型及其改进、 新机型的提出及其研究现状等,最后展望了新型空气分级机的发展趋势,力求为今后进一步的研究和工业设计提供借鉴。

1 分级机性能评价标准

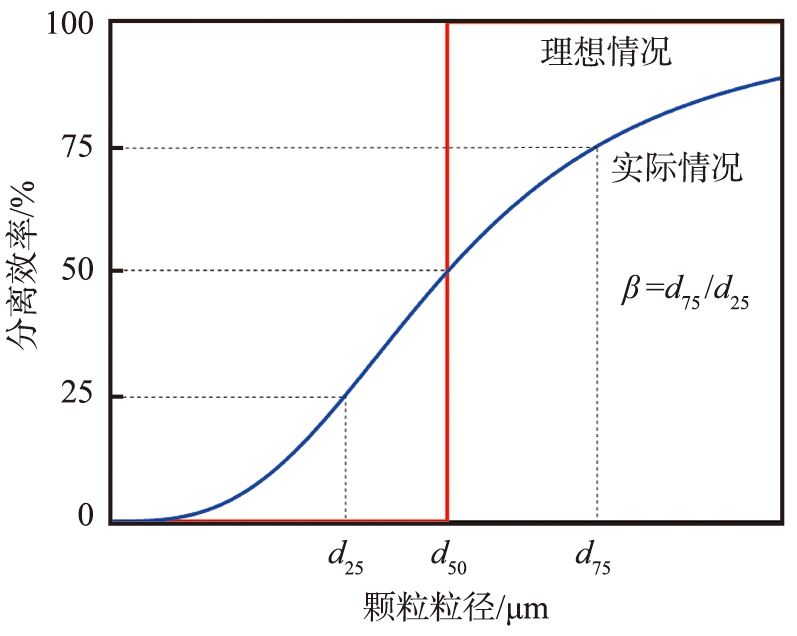

空气分级机的一般机制如下:待分级的粒料悬浮在气流中,颗粒受到气流曳力与重力、离心力、浮力、Magnus力、Basset力、Saffman剪切提升力等[10]的相互作用。若颗粒很小,则气流曳力占主导地位,颗粒将跟随气流一起运动,并被分为细组分;其余颗粒将偏转到粗组分[11]。图1为典型的部分分级效率曲线[12],纵坐标的部分分级效率Sd定义为粗组分中直径为d的颗粒质量与进料中的该种颗粒质量之比。对于精准的分级过程,细颗粒的Sd应该尽可能的低,粗颗粒的Sd应该尽可能的高。

由部分分级效率曲线得到2个主要的评价指标:

1)切割直径d50,通常将分级器内受力平衡的颗粒尺寸称为切割尺寸d50。理论上此种颗粒将在装置内永久悬浮,但由于各种随机因素(空气湍流、粒子碰撞),其各有50%的概率进入细组分或粗组分中,因此在图1中分级效率为50%的粒径即为切割直径。 对于理想的分级机,若d<d50,Sd=0; d>d50,Sd=1,但没有任何一种分级机能表现出理想的性能,总会有一些小颗粒进入粗颗粒,一些大颗粒保留在细颗粒中,从而得到典型的S形曲线[13]。对于粒径小于150 μm的超细粉体分级[14],d50应接近于细组分平均粒径,d50越小,分级机的分离性能越好。

2)分级精度指数β:定义β=d75/d25,即部分分级效率为75%的粒径与部分分级效率为25%的粒径之比。由图1可知,理想状态下的分级精度β=1; 而在实际分级过程中,β值介于1.4~2.0之间,可以认为分级精度较好; 当β<1.4时,分级精度很高[8]。

图1 部分分级效率曲线示意图

Fig.1 Schematic diagram of partial classification

efficiency curve

此外,以d50为界,粒径在d50以上的颗粒为粗颗粒,粒径在d50以下的颗粒为细颗粒,构造牛顿分级效率,能综合考察粗细颗粒的分离程度,确切地反映分级设备的分级性能,其数学表达式[15]为

(1)

式中:xf为原料中粗颗粒的质量分数;xa为细粉中粗颗粒的质量分数;xb为粗粉中粗颗粒的质量分数。下文中的分离效率皆指牛顿分离效率,以便与部分分离效率区分。

2 静态分级研究进展

静态分级机内部无运动的部件,根据与气流曳力方向相反的合力,可分为重力分级机和惯性分级机、流化床分级机等。

2.1 重力分级机结构形式和改进

2.1.1 垂直流型分级机

传统的垂直流型分级机是以颗粒在空气中带出速度为基础的垂直圆柱腔室的形态[11],内部无任何内构件。颗粒从顶部或侧面进入,填满分离腔,并与自下而上的气流逆向接触。在上升气流中,粒子的受力主要为垂直方向上的重力和曳力。由于粗颗粒的带出速度大于气流速度,所以逆气流向下运动;而细颗粒随气流一起上升。此类分级机分离精度不高,且受气流紊流的影响较大。其根本原因在于分离腔内部气流分布不均匀,产生了气泡。气泡尾涡携带着细颗粒一起上升,同时为了填补细颗粒上升留下的空隙,周围的颗粒发生涡流旋转,使分离腔内部流场混乱,降低了分离效率[16-17]。

由于内构件可以起到破碎气泡,抑制颗粒返混的作用[18],因此许多学者在其内部添加内构件以优化分离腔内的流场。 Chyang等[19]在分离腔底部安装了多孔板气体分布器,同时在分离腔内均匀布置了多层由金属丝网编织成的格栅,实验结果表明,降低表观气速、 减小格栅间距和格栅孔径、 增加格栅数量可以显著提高分离效率,分离效率从最初的20%一度跃升至最佳操作条件下的91%。 王海波[20]同样指出,降低气速有利于颗粒分级,但由于粗颗粒对细颗粒的滞留效应,单纯的改变气速无法使分级精度得到明显改善; 实验所用的4种挡板均可以拓宽适宜分级的操作气速范围,同时明显改善分级精度; 但相比于格栅,多孔挡板对分级精度提升得更明显,全气速范围内都可以得到纯的粗颗粒,细颗粒中粗颗粒的质量分数不高于20%。 陈丽丽[21]的研究结果表明,降低挡板开孔率、 增加挡板间距,二元颗粒分级效率显著提高; 相比之下,挡板孔径对二元颗粒分级的影响较小。 挡板开孔率、 板间距越大,床层平均压力脉动越小,对气泡破碎作用越强; 而改变孔径对床层平均压力脉动影响较小。

除了添加内构件以外,为了改善单级操作效率低的问题,Kaiser等[22]开发了折线式分级器,将原来单一的垂直腔室改造成多个具有矩形截面的倾斜支管,并将它们串联在一起。 折线式分级机及颗粒模型示意图如图2所示,图中的这些支管被布置成垂直锯齿形通道,颗粒从装置中部进料,与空气发生多次错流接触,从而提高分离效率,平均处理量为5~15 t/(m2·h)。但该机型缺点也很明显,分离腔内的流场在转折点上方形成固有漩涡,增大装置的压降和能耗;同时细颗粒被气流拖拽着向上运动,部分会重新与粗颗粒混合。

图2 折线式分级机及颗粒模型示意图

Fig.2 Schematic diagram of zigzag classifier

and particle pattern

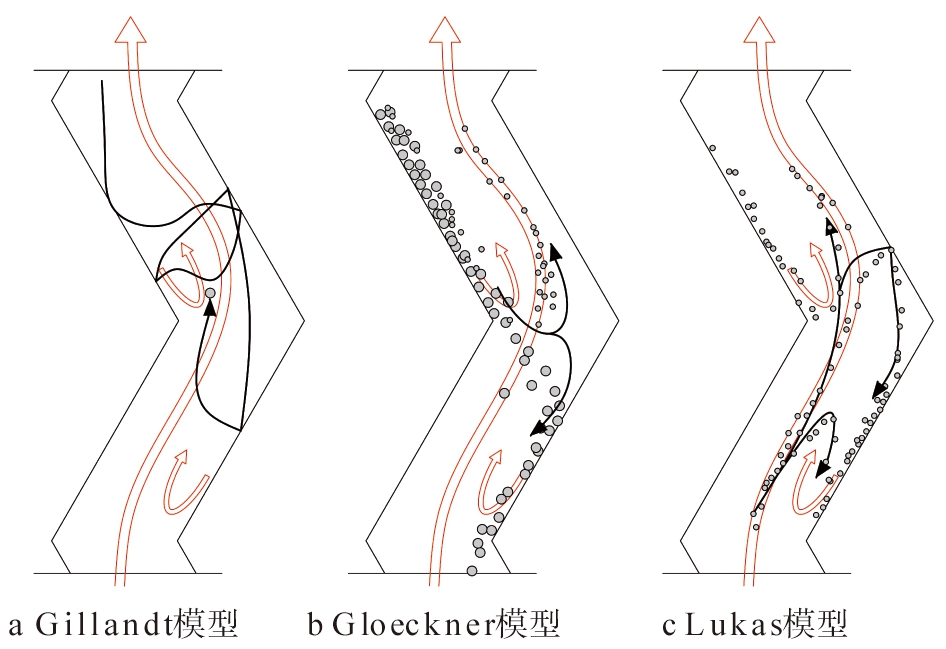

学者普遍关注颗粒在折线式分离器内的行为模型:图2a为Gillandt等[23]在较低的进料速度下观察到的颗粒运动模型,颗粒在通道壁之间来回反弹,定期地穿过主气流,类似于直管式气力输送中的颗粒行为;在升高颗粒浓度后,Gloeckner等[24]得到了如图2b所示的模型,通道斜壁上形成了致密的向下的颗粒流,粒子穿过主气流到达对面的倾斜壁面,细颗粒被上升气流捕获;Lukas等[25]逐步升高入口颗粒浓度,装置内依次呈现前述研究中观察到的现象,而在颗粒浓度达到最大时,如图2c所示的模型,部分细颗粒会离开主气流再次向下运动;推测的原因是离开转弯处后,气流平均速度降低,部分细颗粒受到的曳力减小,在惯性的作用下与斜壁发生碰撞,从而使分离效率降低。

对于操作条件和结构参数,Mann等[26]的研究结果表明,以混合颗粒的带出速度为限,适当降低操作气速,同时提升装置中单位体积空气携带的物料质量(料气比,单位kg/m3),能够有效降低涡流规模,减小切割尺寸,降低能耗; 相同条件下混合颗粒平均粒径越大,分级效率和分级精度越低; 但最佳操作条件下β=1.35,分离效率为90%,随颗粒粒径变化不大,说明该机操作弹性较高。 Banjac等[5]指出该机型的切割粒径不高(约0.6 mm),无法应用于超细粉体分级; 短时间操作可以保持较高的分离精度,但连续长时间的操作容易造成转弯处堵塞,使该机型失去多次扫气的作用; 因此斜管的倾斜角是主要的结构参数,但相关研究尚未对此达成一致意见[27-28]。

2.1.2 水平流型分级机

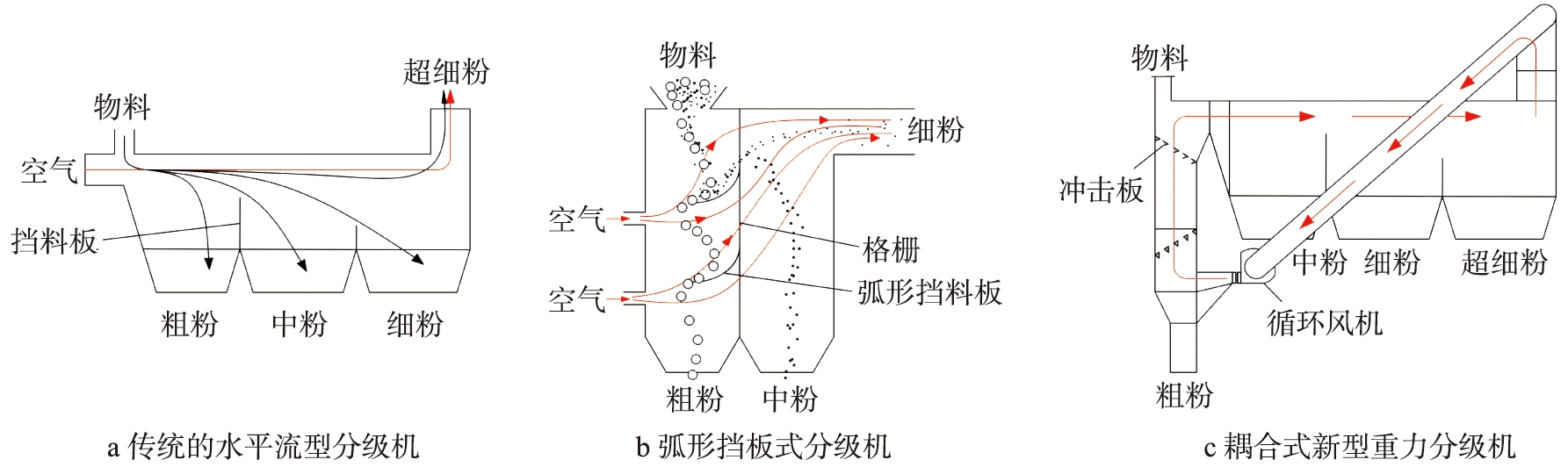

传统的水平流型分级机示意图如图3a所示,进入分离区的水平气流在腔室内逐渐减速并最终保持一定流速,零初速度的进料颗粒在重力和曳力作用下呈抛物线形下落。在垂直方向上,细颗粒下落的终端速度更小,所以沉降时间更长,在水平方向上运动距离也更长,最终使它们降落在更远的位置;相反,粗颗粒从接近入口的地方下落。分级室内还设置有不同角度的挡料板,未通过挡料板的颗粒都会被分至上一级。此类分级器虽然结构简单,可将颗粒分为多个组分,但其分离效率很低,如马艳梅等[29]通过设计给料方式、挡板倾角、进口风速等参数的正交实验,得出多数情况下该空气分级机无法将粗细颗粒有效分离的结论,表现为无法计算β值;最佳操作条件下,仅能保证较高的颗粒回收率(90%),但粗颗粒中夹带着大量的细颗粒,以至于没有能占70%以上质量分数的颗粒。Petit等[30]同样得出了相似的结论,他们的模拟结果显示,气流在挡料板处形成了大规模的涡流,颗粒经过涡流时被甩向随机的出料口,单纯的改变气速无法起到调节产品质量的作用。

Shapiro等[11]为了改善粗颗粒分级质量,开发了弧形挡板式分级机,如图3b所示。他们在原腔室内安装多个弧形挡板,腔室中间用格栅分隔;从顶部进料的颗粒会倾倒在弧形挡板上,并滑落到其边缘,过程中细颗粒会被错流风扫走;其余的混合物向下落在下一个挡板上进行再次分离。这种设计不仅避免了颗粒在分离区内碰撞,从而使分离更加精准;同时由于腔内流场没有固有涡流,使该装置具有较低的压降和能耗(约为800~900 Pa)。

李言言等[31]提供了改善粗颗粒分级质量的新思路。他们将垂直流型与水平流型结合,设计了耦合式新型重力气流分级机。如图3c所示,物料经进料口进入,并被分级室内的颗粒分散结构分散,粗料被从下至上的循环风淘析,由分级室底部卸出;符合粒度的细粉随循环风进入沉降室,与水平流型分级机类似,最终由沉降室底部卸出。由于分级完成后循环风中的超细粉很少,因此可通过通风机,使离开沉降室的空气重新引入分级室底部,形成闭路分级,避免了颗粒损失和环境污染。在此基础上他们研究了重力分级室内不同的颗粒分散结构和不同的循环风速率对分级效率的影响[32]。实验结果表明,当电动机频率达到42 Hz(此时分级室内风速接近大颗粒带出速度),分级室上下布置反向冲击板时,分级效率最佳,最高分级效率约为80%。

近年来,随着旋风分级机、转子分级机等设备的不断改进,重力分级机的分级效率和切割粒径逐渐成为其发展的短板,但通过添加内构件优化腔内流场,多级分离或多流型耦合分离,可以显著提升其分离效率。此外重力分级机耐热性好,压降较其他种类的分级机更小,因此在不要求精细分离的前提下,常用于粉体粗分。

图3 水平流型重力分级机示意图

Fig.3 Schematic diagram of horizontal flow gravity classifier

2.2 惯性分级机结构形式和改进

惯性分级机的基本原理是:气流与原料充分混合后进入分级室,由于气流方向突然发生改变,细颗粒的惯性力无法维持其原有轨迹,在气流曳力的作用下随气流一起运动,因此与粗颗粒分开。

2.2.1 垂直流与水平流型惯性分级机

图4a为早期开发的Franken惯性分离机[11]示意图。 颗粒与空气混合物从顶部进料,并在进气管中下落,之后空气突然转向,进入与中心轴线呈45°~50°夹角的安装有导流叶片的出口管。 由于细颗粒惯性较小,因此随气流一起转向; 而粗颗粒物会继续向下运动并与二次空气流接触,将其中夹带的细颗粒带入渐开曲线腔。 Buell公司做了进一步的改进[11],导流叶片角度可调节,从而提高分离效率。 但此类分离器的缺点是,离开曲线腔的细颗粒会重新与下落的粗颗粒混合; 为此可在曲线腔的中心添加细颗粒出口管,从而消除二次气流的影响。 该机平均分级效率约为61%,d50=0.4 mm。

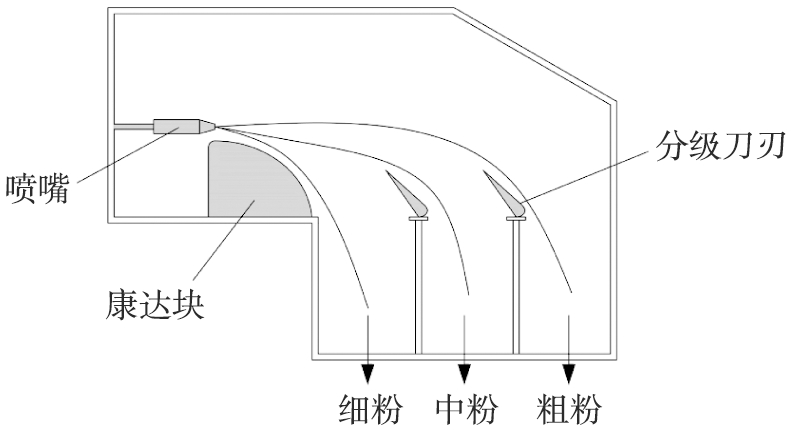

如图4b所示是近年来迅速发展的射流分级机示意图,该机型已经应用于海泡石超细粉体分级[10,33]。其技术的核心是射流效应和康达效应:射流效应指射流与周围静止空气发生动量交换,从而带动周围空气向射流中心运动;康达效应[34]是指当流体流经与射流喷射方向中心线成一定曲率的物体表面时,由于流体离物体表面和分离器壁面的两侧距离不同,在流体的卷吸作用下,使靠壁面侧的压力大于物体表面压力,从而使流体被吸附在物体表面上流动的现象。如图4b所示,物料随压缩空气经射流喷嘴射入分级室,在靠近其射入方向的下方存在突出的内壁(康达块),在康达效应的作用下,射流沿康达块曲线表面流动。小粒径颗粒惯性小,因此随着气流贴着康达曲线表面流入细粉收集箱; 而大粒径颗粒惯性大,对气流的反应比较慢,从而产生抛物作用进入粗粉收集箱,实现颗粒分级。

a Franken分级机

b 射流分级机

图4 垂直流与水平流型惯性分级机示意图

Fig.4 Schematic diagram of vertical flow and

horizontal flow inertia classifier

王源[33]对形成射流的喷嘴、 形成康达效应的康达块和分级室机箱这3个关键零部件进行了结构优化与数值模拟,并利用原理样机进行了海泡石粉末分级实验研究,结果表明影响细粉分级效果的主要因素有分级刃的偏转角度、 主喷嘴喷射角度、 主气流气压值等; 在最佳操作条件下,原型机分级效率达到91.04%, β=1.53,d50=29.47 μm。在此基础上,徐志刚[35]通过边界层理论和附壁效应原理对气流沿弯曲壁面的附壁和分离现象进行分析,为气固混合流沿康达块壁面流动提供了理论基础和数学模型;对射流分级区内的海泡石矿粉颗粒进行受力分析,构建了颗粒的射流力学方程。

2.2.2 旋风式分级机

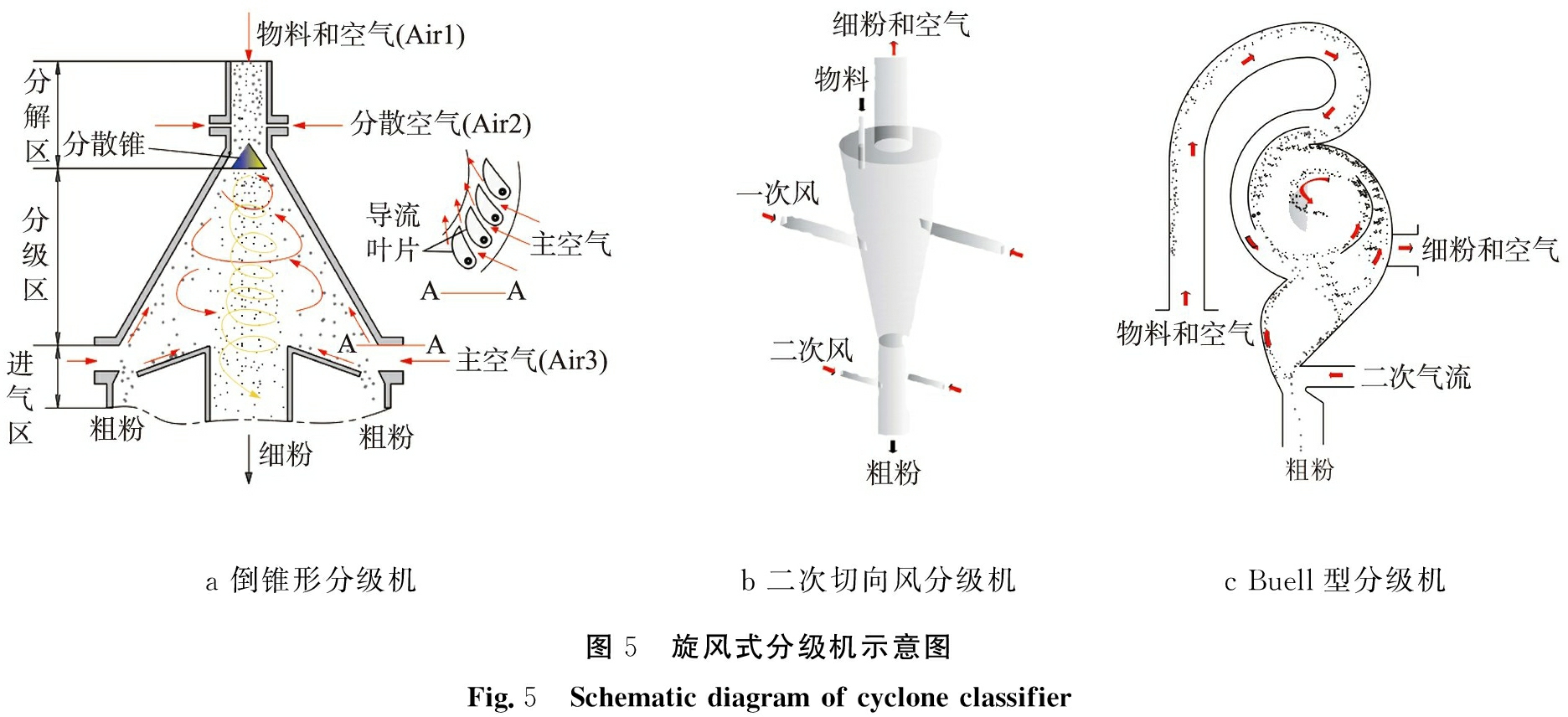

由于在重力分级机中,重力加速度为定值,因此物料颗粒的分级过程较慢,分级效率较低。相反,离心加速度是与切向速度、旋转半径相关的参数,借助于离心运动可大幅度提高分级速度和效率[36]。以旋风分离器为母体,通过改变进料方式、增加二次风、增加内构件等,研究学者们开发了不同的旋风式分级器[37]。

Morimoto等[38]设计了一种带导流叶片和多次扫风的倒锥形分级机(见图5a),该分级器由分散区、锥形分级区、进气区组成。空气和物料从装置顶部进入,经过分散空气和分散锥充分分散并发生旋转;同时装置底部均匀布置多个导流叶片,主空气经过导流叶片同样发生旋转,旋转方向与物料相同。此时分级区内的旋流在离心力作用下形成复杂的三维流场,类似于Rankine提出的组合涡模型[39]。由于粗细颗粒惯性不同,在随气流下降并向中心运动的过程中逐渐分离;粗颗粒偏离出中心区域,并由装置底部的狭缝离开;细颗粒随着空气一起从出气管离开,由布袋除尘器捕集。该分级机的切割粒径在0.95~2.45 μm,处理量在5~20 kg/h。但该设备的结构比较复杂,难以用于大规模的颗粒分级工艺。

孙占朋等[40]设计了一种中部和下部二次切向进风、顶部重力进料式的原型机(见图5b)。数值模拟结果表明,主副气流进入分级器后分别形成稳定的旋涡,且具有明显的分界线。 提高二次气流的进口速度有利于缩短细颗粒在分离器内的停留时间,提高分级效率; 同时二次气流形成的细颗粒淘析旋涡具有近壁面处高转速、 中心区快速上升的特点,可强化对边壁处浓集颗粒的剪切分散和淘析作用; 但速度过高会引起粗颗粒触壁反弹进入中心旋涡导致粗颗粒跑损。 当处于最佳操作状态时,分级效率可达到88%,分级精度指数β值最小为1.84。 类似的设计还有童希林[41]的在标准旋风分离器锥体部分开长方形孔,并向其中通径向二次风,以改善颗粒的附壁效应,对粗颗粒进行淘析; 以催化裂化催化剂颗粒作为分离介质,发现增大径向气速,切割粒径增大,分离效率升高,但同时颗粒受径向风的作用较大,易被径向风吹入内旋流,造成粗粉收率降低,因此通过径向气流可以实现对分级效果的调节。

Caliskan等[42]去掉了典型旋风分离器的锥段,只保留分级器筒体,并在其内部添加多个中空的同心圆型颗粒收集室,设计了一款可以将原料分为多个组分的原型机。实验结果表明,该分级机最多可以将原料分为4个粒径相差较大的组分,3个平均切割粒径分别为5.7、 17、 45 μm;除了随气流离开分级机的最细的组分外,上部收集室得到的粉尘量最多,粒径最大,原因是气流流量自上而下减少,导致气流所提供的向心曳力也逐渐减小。Fu等[43]在空心圆柱体上下分别安装了切向进口和切向出口,并在出口处安装了由12个正方形组成的格栅,成功将物料分级为12个部分。实验结果表明,筒体高度为5倍的出口高度,入口气速保持3~6 m/s时可以保证较低的压降和较高的分级精度。出口处粒径和颗粒质量的分布为径向从中心向边壁、轴向从上到下收集到的颗粒粒径和质量均逐渐增大。

除上述竖直旋涡静态分级机外,美国GE公司推出的Buell型分级机是利用分级室内的水平旋涡对物料进行分级[44-45]。 如图5c所示,气流切向进入分级室后,在水平方向上发生旋转,粗颗粒被甩向边壁,并被上升的二次平推流淘析; 符合粒度的细粉随气流进入偏置的排气管。 该机型操作弹性较高,通过调节一次、 二次进风量,可分选出切割粒径在10~100 μm的产品。 Robert等[44]指出,该分级机在细粉出口以及二次风入口处存在局部涡流,导致细粉重新与粗粉混合,降低分离效率; 适当降低进口速度,细粉出口处收集到的细粉量变少,但分离精度提高,因此可以通过操控进口速度实现分离要求。 Sun等[45]的研究结果显示,当一次风速为12 m/s,二次风速为2.4 m/s,插入深度为筒体长度的1/2,出口管直径为筒体直径的0.37~0.5时,细粉出口处的涡流强度显著减小,最小分离精度指数β=1.63,可达到较好的分离效果。

由上述分析可知,惯性分级的切割粒径比重力分级要小一个数量级,分离精度与分离效率也有很大提高,但除Buell型分级机外,大多数机型目前还没有实现工业应用。近年来惯性分级机新机型较多,但相关研究往往只是昙花一现,持续性地更深入的研究较少;且惯性分级流场结构较为复杂,相关研究大多以数值模拟为主,能成功结合模拟与实验的研究较少。

a 倒锥形分级机b 二次切向风分级机c Buell型分级机图5 旋风式分级机示意图Fig.5 Schematic diagram of cyclone classifier

2.3 流化床分级相关研究进展

流化床因其能使颗粒在床层内具有流体的性质,便于引入和排出,同时能够实现均匀混合,获得很好的传质效果而被广泛的应用在矿物分选和化工能源等领域[46]。最早的流化床分级机即重力式垂直流型分级机,由于其分离效率过低,因此后续有很多学者在其基础上进行理论研究与结构设计,逐渐形成了流化床分级这一门新的学科[46]。根据流化床内气速的不同,分级可分为2类:一种是气速较低时密相床内的颗粒分级现象,垂直流型重力分级机即属于此类;而当气速较高时,密相区内已经处于充分混合状态,只能依靠颗粒在稀相区终端速度的不同进行分离,此时的分级机理是扬析夹带分级[47-48]。

学者普遍认为,由不同物性的颗粒组成的气固流化床的密相床中实际同时存在着混合和分级2种趋势,并以“转变气速”为界[49]:低于转变气速时,床中的分离趋势占主导地位;当表观气速高于转变气速后,混合逐渐加剧,直至升至完全混合气速后,全床达到均一混合,这也解释了低气速下有利于分级的结论[19]。Lu等[50]发现随操作气速的增加,流化床层压降总是呈现先增加后不变的情况,对应着从固定床状态,到部分混合部分分离状态(适宜分级区),再到完全混合状态的转变。对比升速法和降速法,降速法适宜分级操作范围更宽。Akhil等[51]根据二元混合颗粒的粒径比和密度比对压降曲线的影响,将混合物划分为7类,并在以粒径比为横坐标,密度比为纵坐标的对数坐标上划分出其各自的区域。尽管部分数据可能因为床层结构或采样间隔等造成误差,但依然为后续研究奠定了良好的预测基础。Park等[52]主要考察了床层结构对二元颗粒离析分级特性的影响,研究结果显示在相同操作气速下,圆形、正方形、长方形3种截面中,正方形容易产生大量气泡,其次是圆形、长方形;正方形床的压降随表观气速的增加而增大得最快;适宜分级区内,圆形和长方形床层上部细组分的质量分数大致相同,而正方形床的较低。

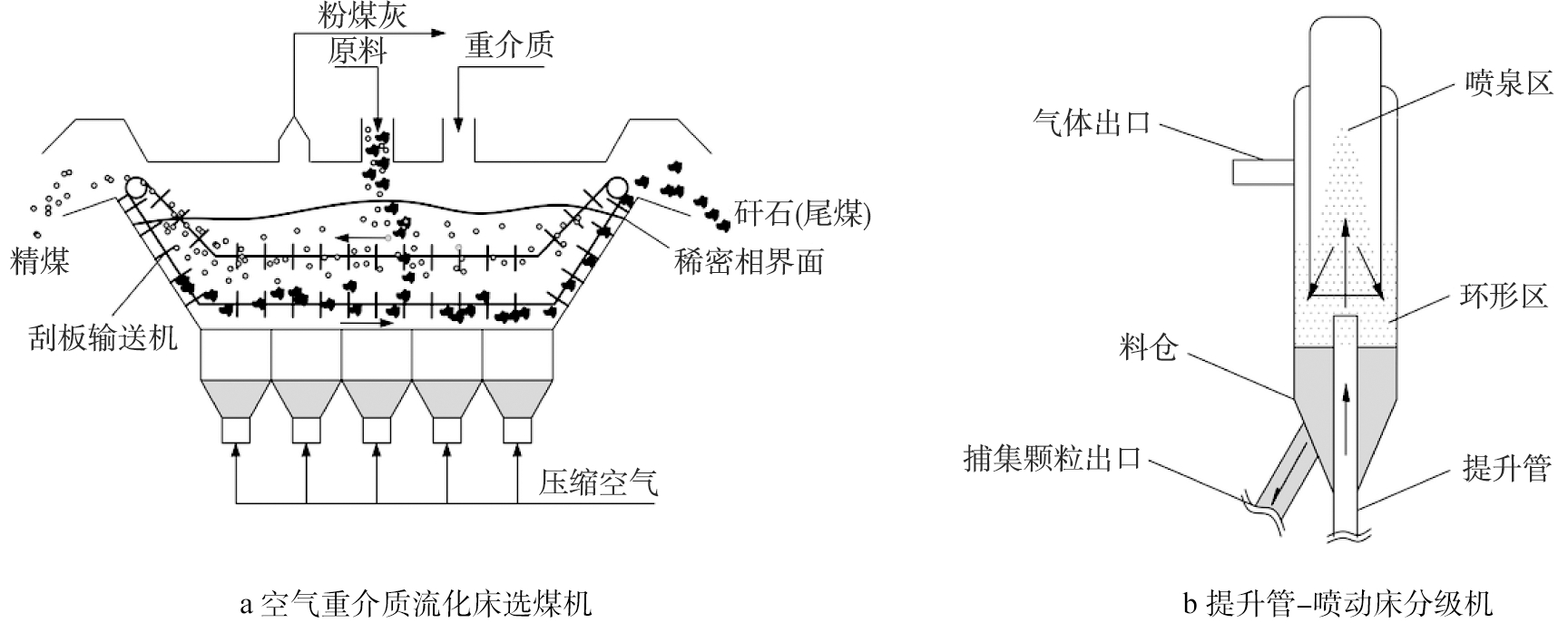

目前,密相床内部的分级原理已应用于选矿工业,图6为流化床分级机示意图。如图6a所示为中国矿业大学开发的空气重介质流化床选煤机示意图[53-55],其基本原理是:利用流化气体和具有一定粒度的重介质(如磁铁矿粉),形成浓相流化床,入选物料在流化床内按密度分层,精煤上浮,矸石(尾煤)下沉,从而实现物料的有效分选。入选煤在流化床中分层后,由刮板输送机逆向排出机外,再经过介质脱除工艺获得精煤和尾煤两种产品;而粉煤灰随气流一起被带出装置,由除尘系统捕集。

图6 流化床分级机示意图

Fig.6 Schematic diagram of fluidized bed classifier

对于高表观气速下稀相区的扬析夹带分级,也有学者做过相关研究,多以建立经验关联式为主[56-58]。Badu等[59]的实验结果显示,操作条件的变化主要影响粉尘颗粒在快速床内的停留时间以及床内粉尘总量:粉尘停留时间增加,粗粉和细粉的分级精度提高;床内粉尘总量增大,分级效率下降。降低进料速率和粉尘在进料中的质量分数,可以使分级精度和分级效率同时上升,但效果不明显;增大操作气速可以大幅增加分级效率,但同时降低分级精度。张树青等[60]同样证明提高表观气速、延长混合颗粒平均停留时间或者降低混合进料浓度,都是能使分级效率提高的手段,其关联式为

(2)

(3)

式中: ug为表观气速,m/s; dp为混合颗粒平均粒径,m; ta为混合颗粒的平均停留时间,s; H为流化床密相高度,m; umf为混合颗粒的最小流化速度,m/s; xin,f为进料中轻组分质量分数,%。

Esmail等[56]类比一级化学反应速率方程,提出了细颗粒淘析速率常数K*,单位为kg/(m2·s),并得到了其与表观气速、原料中细颗粒质量分数、粗细颗粒密度比的关系:

(4)

式中:x0为原料中细颗粒质量分数;ug为表观气速,m/s; ut为细颗粒带出速度,m/s; ρc、 ρf分别为粗、细颗粒密度,kg/m3。

目前,少见有扬析夹带原理的工业应用。高思鸿等[61]为了满足移动颗粒床过滤技术中捕集颗粒的再生需求,利用扬析夹带原理,提出了如图6b所示的提升管-喷动床分级机。粉尘与捕集颗粒在高速提升气的作用下沿提升管向上运动,并从提升管出口喷出,进入沉降管,形成喷泉区。由于沉降管气速远大于粉尘颗粒的带出速度且远小于捕集颗粒的带出速度,粉尘颗粒被输送风夹带排出喷动再生器,经接管通往旋风分离器,使再生尾气得到净化,以达到排入大气的要求;再生后的捕集颗粒在环隙区下落,并从喷动再生器底部料仓离开,重新加入循环过程。

Geldart[62]以颗粒直径为横坐标,颗粒表观密度与气体密度之差为纵坐标,在图表中从左到右将颗粒分为C、 A、 B、 D共4种类型。其中A、 B类颗粒的流化性能和传热效率远高于其他2类颗粒的,在工业流化体系中应用广泛,因此目前流化床分级的相关报道,绝大多数以Geldart A类与B类颗粒的混合物为研究对象。但C类颗粒的比表面积远大于其他种类颗粒,与空气的接触面积更大;D类颗粒流化时不易产生返混,颗粒分离较易发生[63],因此如何发挥这些优势以提高混合颗粒的分离效率依旧需要更多的研究。同时虽然流化床分级在相关理论研究方面取得很大进步,但工业应用依然较少,需尽快将理论研究转化为实际工业应用。

3 动态分级研究进展

3.1 涡流空气分级机结构形式和改进

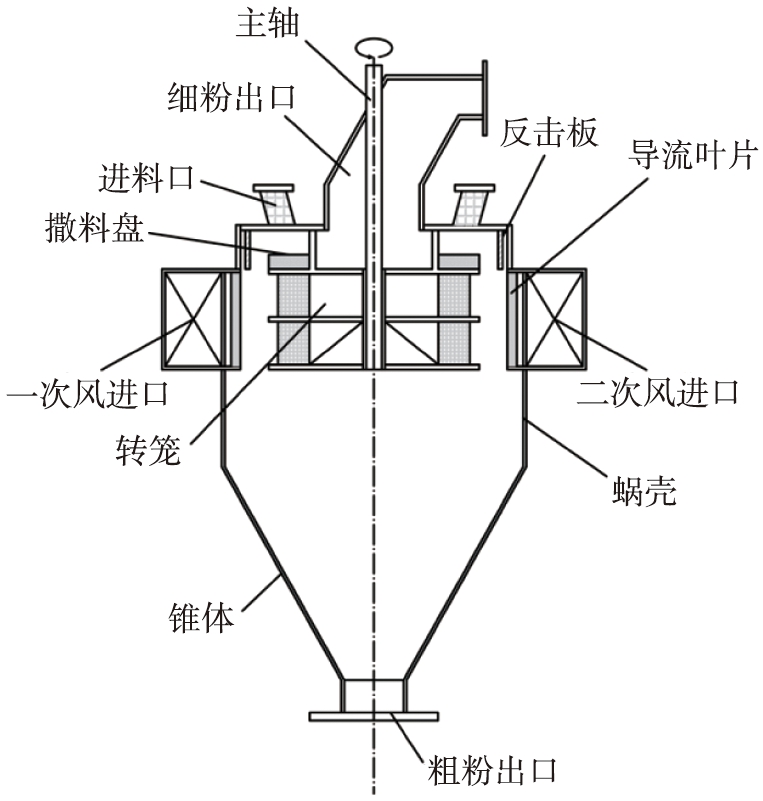

动态空气分级经过百年发展,历经离心式、 旋风式和涡流分级三代技术,其中第三代涡流分级器分级效率和分级精度高,操作弹性大,因此是目前主流的动态分级设备[64]。 涡轮分级机基本结构见图7[65]。其工作过程为:待分级的物料从进料口下落到撒料盘上,随撒料盘一起旋转,最终沿切线方向抛向四周;物料碰撞到反击板后发生反弹,并在重力作用下落入转笼外边缘和导流叶片内边缘间环形区。同时,一次风和二次风切向进入分级器,经导流叶片发生旋转,与转子方向相同。在环形区的径向方向上,颗粒主要受指向边壁的惯性离心力、径向流体阻力和指向轴心的压力梯度力作用,细颗粒的合力指向转笼中心,随气流进入转笼后沿轴向细粉出口流出;粗颗粒的合力方向指向转笼外侧,它们与壳壁相碰后边旋转边下降并落入下部粗粉中。随着涡流空气分级器的发展,学者们通过大量的理论与实践研究,对其进行了改进,有效地提高了其分级精度和分级效率。

图7 涡流分级机结构示意图

Fig.7 Schematic diagram of turbo classifier structure

3.1.1 淘析气流

淘析气流是指通过增设三次风气流对沿锥体下降的粗颗粒进行淘析,以提高分离效率。代表机型是日本小野田公司研发的O-Sepa型立轮式分级机[9],在下锥体布置三次气流,基本形成上升的平推淘析气流;但是,由于三次风管与下料灰斗母线垂直,因此不可避免的存在分选死区,导致粗颗粒只能被局部分选[66]。合肥水泥研究设计院[67]开发的DS-M型超细分级机将垂直进风改造成对称布置的双涡壳形式,三次风形成竖直漩涡流,并在进风口处安装百叶窗式调节阀以控制三次风的流量,其微粉粒度可在3~45 μm范围内任意调节,分级效率高达90%以上,料气比达到2.0~2.5 kg/m3[68];金昌水泥集团[69]将原来的下锥体改造成内、外2个筒体,并分别通入三次风,实现多次重复淘析;孙小明[70]通过合理配置各风量比以达到最佳分离精度,即一次风、二次风、三次风体积比约为7 ∶2 ∶1。

3.1.2 转笼结构

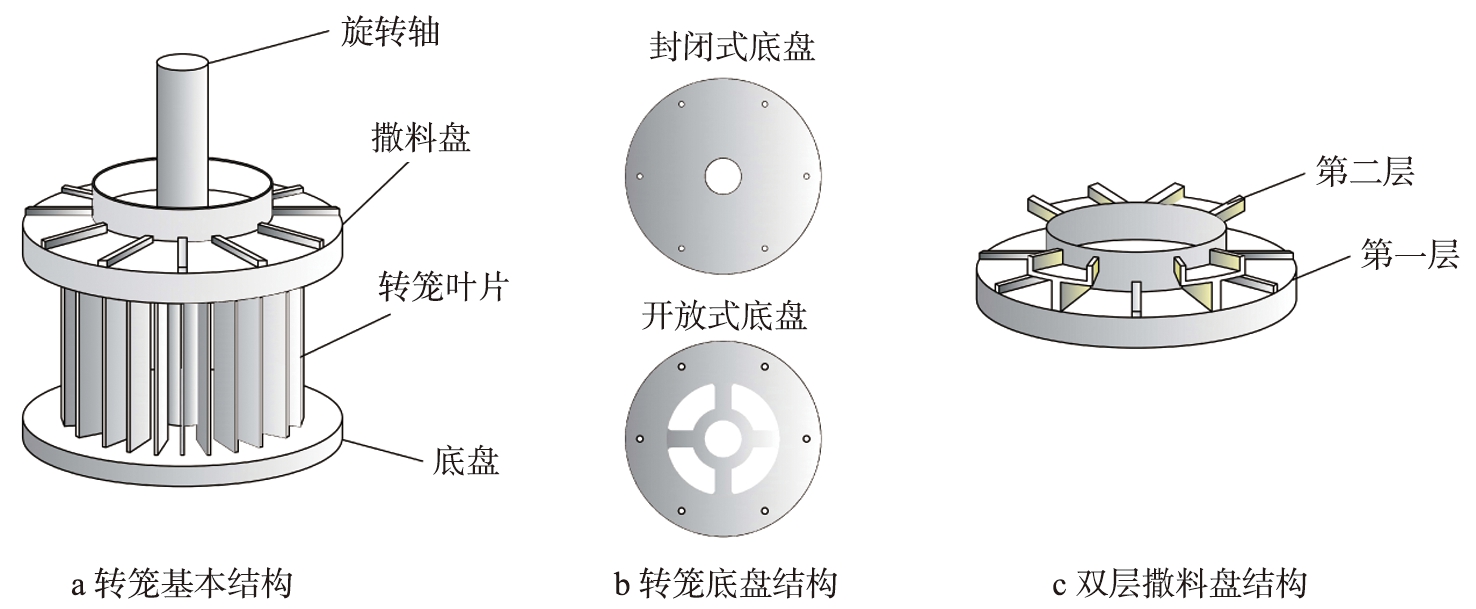

转笼的基本结构如图8a所示,主要由旋转轴、 撒料盘、 固定叶片、 底盘等组成。 作为涡流空气分级机唯一的动部件,转笼的结构对分级性能有显著的影响。

赵海朋等[71]研究了开放式与封闭式底盘对分级区流场和分级效率的影响,具体结构如图8b所示。 研究结果表明,开放式底盘结构对环形区流场有明显的分流作用,导致环形区下部轴向速度方向向下,使气流携带的细颗粒进入分离器锥段与粗颗粒混合;同时环形区气体量减小,导致所提供的气流曳力减小,分级粒径减小。 相反,对于封闭式底盘结构,气流轴向速度在环形区分布均匀,流场更为稳定,且方向向上; 在环形区上半部分的切向速度较大,有利于物料的分散,还能使物料快速分级以提高分级效率。 因此建议采用封闭式的转笼底盘。

撒料盘起到将物料充分分散的作用,从而减小颗粒团聚现象,提高分级效率[72-73]。唐卫斌等[74]最初采用表面光滑的圆形平板作为撒料盘,但磨损过于严重;采用图8a中凸棱放射状撒料盘后,磨损状况得到缓解,且提高了抛撒时的切向速度。武树波等[75]在对单层撒料盘物料分散进行理论分析的基础上,提出一种如图8c所示的新型的双层撒料盘,以增大颗粒离开撒料盘的抛落高度,获得较大的撒料距离;同时双层撒料面之间的高度差形成的撒料时间差,使得物料先后落入分级区内,有利于物料分散。模拟实验证明双层撒料盘的分级区单位面积内的平均物料量更少,料带更宽,说明其分散效果更好。李翔等[76]研究结果表明撒料盘转速存在临界值(约1 000 rad/min),低于临界值无法提供足够的离心力,物料易在撒料盘上堆积;超过临界转速后,部分颗粒被直接甩出撒料盘进入分级区,减少了参与分散的颗粒。

图8 转笼结构及其改进示意图

Fig.8 Schematic diagram of rotating cage structure and its improvement

任文静等[77]研究了直叶片和圆弧形叶片对流场结构的影响。对于直叶片,2个叶片之间的流道内存在较大的速度梯度,形成涡旋,导致细粉被带出转笼;此外,转笼入口处气流以较大角度冲击叶片,造成冲击损失和颗粒的反弹。而退行面为凹面的圆弧叶片可显著改善流道内速度分布,同时减小气流对叶片的冲击。姜大志等[78]同样证明弧形叶片可以显著减小环形分级区内径向速度梯度和轴向速度,分选效果优于直线型叶片、四边形叶片。此外,天津水泥工业设计研究院[79]开发的N-U型选粉机采用了兼顾进气阻力与分离效率的U型动叶片,较传统的O-Sepa选粉机压降降低26.7%,平均选粉效率为84.7%。

3.1.3 运行参数

刘蓉蓉等[80]通过数值模拟得到了进口风速和转笼转速的最佳匹配:若进口风速与转笼外缘切向速度不相等,会在转笼叶片间产生涡旋,影响分级效果;进口风速更大,产生正涡旋,进行面处出现指向转笼外的径向速度;转笼外缘切向速度更大,产生反涡旋,退行面处出现指向转笼外的径向速度。唯有当进口风速近似等于转笼外缘切向速度时,转笼叶片之间径向速度波动较小,流场最稳定。在此前提下,提高进口风速和转笼转速,环形区湍流耗散率更大,气流对物料的分散作用更强,有利于颗粒按所需粒径分级。

冯乐乐等[81]根据相似理论和现有实验数据,提出了基于叶轮转速、空气入口流量、入口面积、给料速度、导风叶片和转轮叶片角度6个参数与切割粒径之间的关系模型,即

(5)

式中:d50为切割粒径,μm;a0~a6为多元线性回归系数;π1~π6为6个由运行参数得到的相似准则数。该模型在其他实验数据上的验证性较好,可适用不同机型的转子分级机。

3.2 其他形式的动态空气分级机

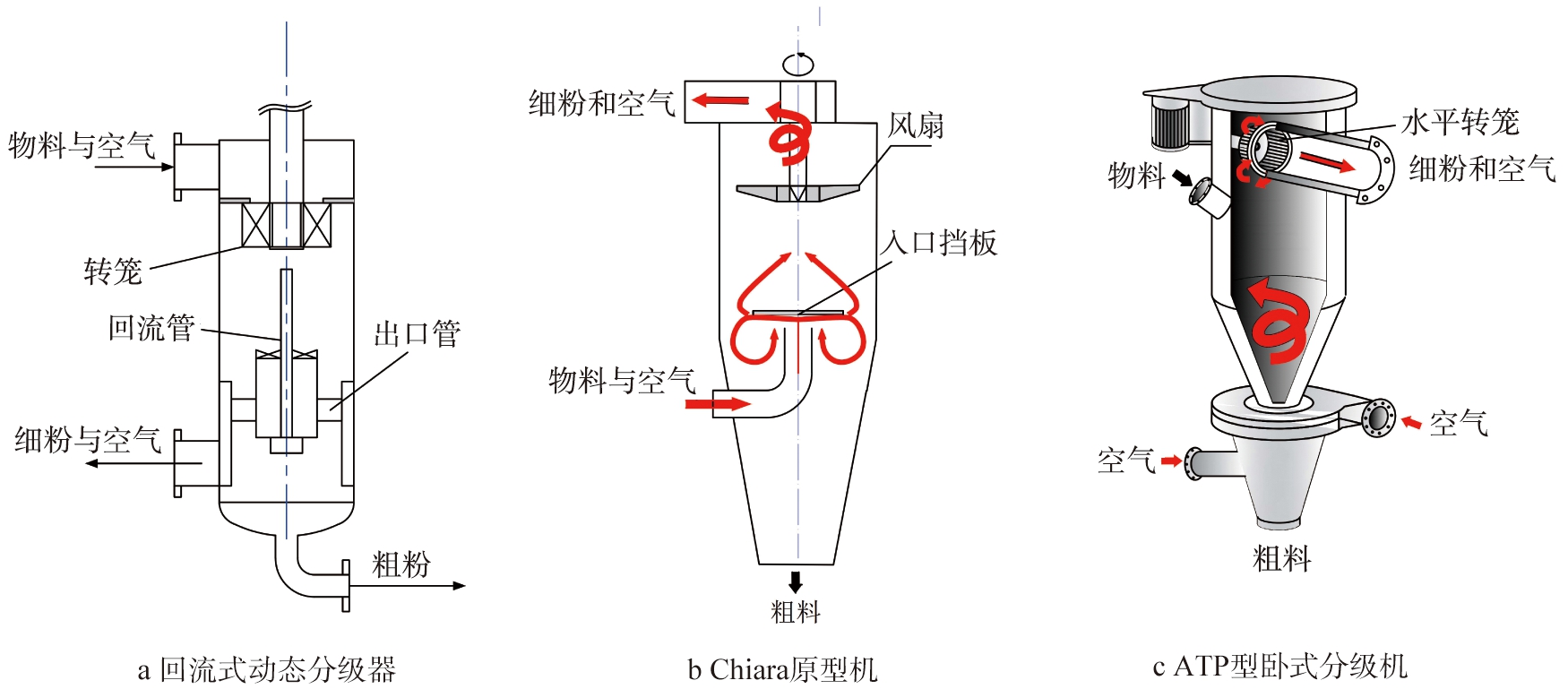

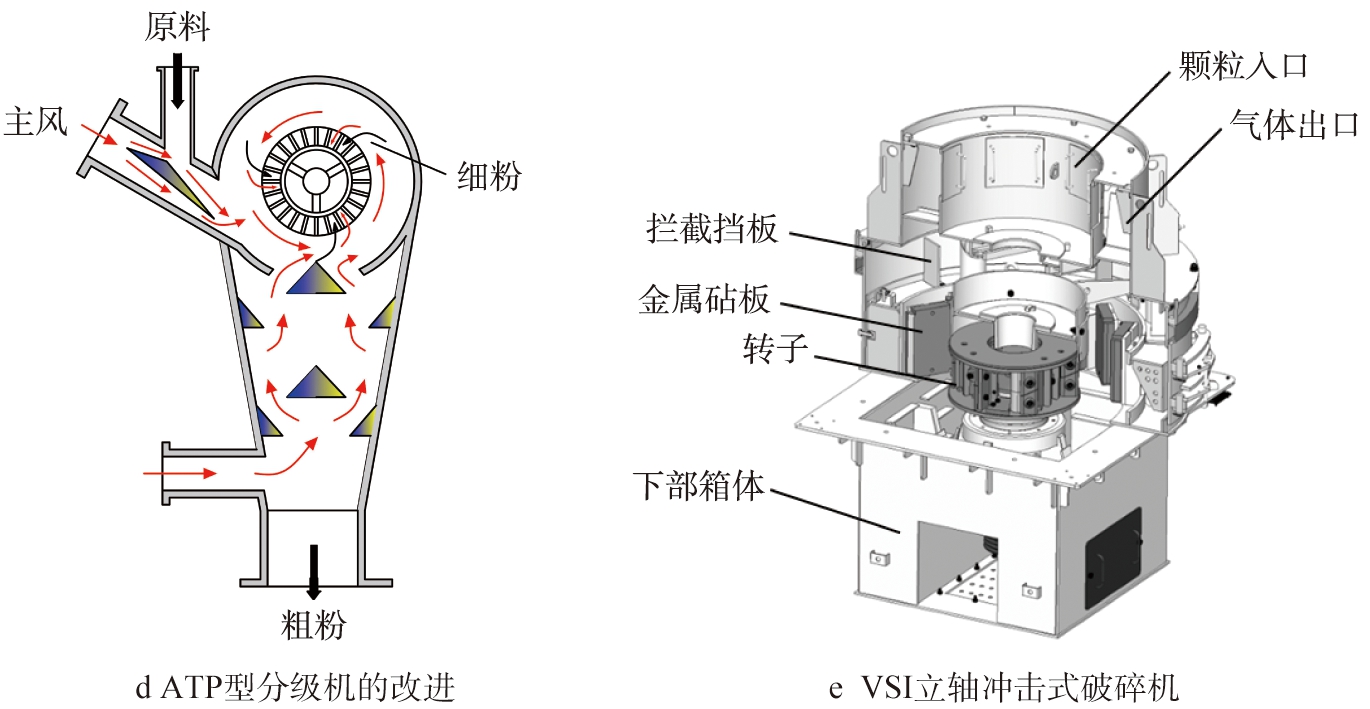

除了在原有转子分级机基础上进行结构尺寸结构和操作参数优化外,也有学者通过添加内构件、改变气流进口和出口方向等开发了新型动态分级机,图9为其他形式的动态分级机示意图。

图9 其他形式的动态分级机示意图

Fig.9 Schematic diagram of other forms of dynamic classifier

Chen等[82]设计了一款回流式动态分级器,其结构如图9a所示,含尘气体通过转笼区时,粗颗粒被抛向筒壁,并沿筒壁向下旋转,最终从装置底部离开;气体和细颗粒则聚集到中心部分,向下进入回流区,一部分气体通过回流管返回转笼区进行二次分离,剩下的气体和细颗粒从出口排出。由于回流管的存在使排气管入口处的涡旋消失,因此使流场更加稳定,使压降减小;同时回流管起到了有效引导底部气体再循环的作用,增大了分离效率。该分级机可以彻底分离粒径>5 μm的部分,而粒径<1 μm的超细颗粒完全不受影响,平均分离效率高达90%。

Chiara等[83]开发的原型机如图9b所示,他们将传统的上部进料改为下部进料,物料和空气从底部进料,自下而上运动;该机配有一个旋转的叶轮,以改善切向流动,同时进口处有一个圆形挡板,用于再分配物料。数值模拟结果表明,入口挡板虽然可以起到分散物料的作用,但同时会在挡板下方产生高速旋涡,并随入口速度的增大而增大;在高入口速度时,还会在对侧壁面产生高速向上的旁流。对于较细的颗粒,有一部分会被再循环区域捕获,因此降低粗颗粒的分离精度;大颗粒通常不会随气流上升,但在高入口气速时,由于旁路气流的存在,大颗粒也会被夹带着进入细组分中,因此随入口气速的增加,该分离器的分离效率下降。德国Alpine公司[7]生产的逆流式空气分级机同样将气体入口改为下进气式,空气自下而上运动,遇到导流叶片后发生旋转;同时物料自上而下经过撒料盘分散,经转子带动发生旋转,与空气旋转方向相同;二者在分离腔中逆流旋转接触,大颗粒被甩向壁面,并逆气流向下从气流入口处离开分级器,细颗粒进入内筒和外筒之间的环形区域,随气流一起向下运动;该机可分选出切割粒径在50~80 μm的产品。Eswaraiah等[84]设计了该逆流式空气分级机进气量、给料速率、导流叶片角度的交互实验,得到了切割尺寸、分离效率与这3个参数之间良好的多元回归拟合模型,证明进气量为75 m3/h,给料速率为23.9 kg/h,导流叶片与径向夹角为65°时,取作全局最优参数。

Alpine公司开发的另一种ATP型卧式分级机将转轮水平放置,形成水平方向上的涡流,同时配合底部进风段垂直涡流,实现超细粉体的有效分级,其结构如图9c所示[85]。在此基础上,孙占朋等[86]发现随进气量和叶轮转速的增大,粗粉收率、粗粉中细粉含量都增大,分离精度β先减小后增大;在分级室上游增设弧线形挡板可以使被甩向边壁的粗颗粒重新被气流淘析,与无挡板相比有效改善了粗粉质量和分级精度。周岩等[87]在原ATP分级机的基础上继续改进,改进结构如图9d所示:他们将原底部双侧切向进风改为单侧径向进风,形成向上的平推流;在原进料口处添加切向进风,与进料混合,用于将进料充分分散,并形成水平涡流;同时他还在粗颗粒下降区加入三角形扰流组件,以提高二次淘析的效率。杨凌等[88]确定了该机型主风量、二次风量、叶轮转速的最佳操作条件,粗粉收率最高为91.4%,牛顿分级效率为81.6%,分级精度指数为1.54。

在一套完整的工艺中,涡流空气分级常与其他装置配合,以适应不同的工业情况; 一些新型分级机更是将涡流分级原理与其它机械构件结合,以达到降低能耗,精简工艺的目的。如HRM立式辊磨机[89]将空气分级机与辊磨机结合,装置下部磨盘对物料进行碾磨的同时,产生的细料被来自最底部入风口的气流带入装置上部分级区,通过分级结构的筛选,粗颗粒通过灰斗重新落入磨盘继续碾磨,符合要求的细颗粒随风离开装置。 类似的还有VSI立轴冲击式破碎机,其结构如图9e所示[90],适用于10 mm以下人工砂的破碎。物料直接从转子上方进入装置并落入转子中,经转子加速后被甩向环形的破碎室,与金属砧板撞击而获得粉碎效果;颗粒在向下运动的过程中与气流逆向接触,大颗粒逆气流向下之后被收集,小颗粒随气流一起经转子与装置壳体之间的通道离开装置。

Fang等[91]研究了不同的分级室结构对分级的影响,结果表明,分级室自上而下呈圆柱—锥体—圆柱的结构比传统的在整体圆柱内部加入2层挡板更有效,不仅能很好地阻挡大颗粒的向上运动,还能平衡分级室内气速,使小颗粒拥有足够的动能。传统的VSI物料进入转子体内经过导料板一次加速后就与破碎腔砧板碰撞实现破碎,容易造成物料加速不均匀,部分物料获取能量不足造成破碎产品粒度分布较差;张成[92]设计了一种二次加速型转子,物料在导料板处完成一次加速后再与同步旋转的冲击板碰撞产生二次加速,以获取更大的冲击动能。

虽然动态分级机得到了长足发展,但转子的高速旋转给立式分级机带来了一系列机械问题,如动平衡难以保证,振动较为剧烈,密封效果较差,轴承容易被粉尘卡住等[93]。 相比之下,卧式分级机体积更小、 结构更加紧凑; 且轴承可安装在分级机壳体的外侧,避免了与粉尘直接接触; 分级轮水平放置的方式,使分级轮在高速旋转过程中依然能够保持平稳运行,但卧式分级机的相关研究起步较晚,因此国内外对于卧轮式分级机流场与性能方面的研究并不多见。

4 结论和讨论

近年来,空气分级技术发展迅速,无论是重力分级、 惯性分级、 流化床分级或者动态分级都有丰硕的成果。 重力分级和流化床分级主要用于分离粒径相差较大的混合颗粒,常规重力分级效率低,但通过增加内构件或优化分离过程可显著改善分级效率; 流化床分级尚处于理论研究阶段,工业中应用较少; 惯性分级和动态分级可用于超细粉体分级且分级效率较高,但流场结构较为复杂,部分机械问题又难以解决。

就目前的研究状况来看,未来的研究方向主要包括以下3个方面。

1)调控分级流场。学者普遍通过增设内构件、控制操作参数和结构参数等,规范颗粒的行为,减小或消除分离室内不规则气体运动,如对分级无益的随机涡流、速度局部热点、旁路分支等;但由于现有研究多以提出新结构为主,接续性地的研究较少,因此对分级机内流场研究依旧不够深入。

2)优化分离过程。空气分级机在设计时需要综合考虑多个技术环节,主要包括颗粒的分散性、气流流场的分布以及气流对细粉的多次扬析。良好的分散性可以减少颗粒团聚、夹带的可能;稳定有规律的流场可以随时控制分级精度和分级粒径;通过增设二次风或多次扫气、回流等对颗粒进行淘析,可以增强气流对细粉的离析,同时防止粗细颗粒重新混合,从而提高分级效率。但目前能够兼顾以上3点的空气分级机较少。

3)混合流型耦合分级。即垂直流型和水平流型、平推流型和涡流型相互组合,充分发挥各自优势。由于不同的工艺对分级机的体积、结构的要求不同,因此分级机内流场也不同,如传统的垂直流型动态分级机体积较大,部分机械问题难以解决,因此体积更小、容易达到动平衡的卧式分级机发展迅速;同时搭配平推流型或涡旋形的二次风,使得分级机内流场复杂多样,既要避免不同流型之间的互相干扰,又要令其互相配合使分级机的性能达到最优。

[1]邝伟. 物料振动筛分过程分析及高效途径[J]. 中国设备工程,2019(9): 209-210.

[2]许建蓉, 王怀法. 分级技术和设备的发展与展望[J]. 洁净煤技术,2009,15(2): 25-27,60.

[3]乔丽娜. 干法选煤技术的发展研究[J]. 中国石油和化工标准与质量,2019,39(7): 247-248.

[4]唐坤, 方莹. 新型动态分级机的结构优化设计[J]. 煤矿机械,2011,32(4): 18-20.

[5]BANJAC V, PEZO L, PEZO M, et al. Optimization of the classification process in the zigzag air classifier for obtaining a high protein sunflower meal-Chemometric and CFD approach[J]. Advanced Powder Technology, 2017, 28(3): 1069-1078.

[6]林亮. 涡流空气分级机的发展与应用[J]. 化学工程与装备,2014(10): 164-166.

[7]ESWARAIAH C, ANGADI S I, MISHRA B K. Mechanism of particle separation and analysis of fish-hook phenomenon in a circulating air classifier[J]. Powder Technology, 2012, 218: 57-63.

[8]何富军, 方莹, 江浪. 涡流分级机分级精度的影响因素分析[J]. 矿山机械,2016,44(8): 1-4.

[9]李征宇. 选粉机的现状与发展趋势(上)[J]. 中国水泥,2013(10): 61-64.

[10]王盛旺. 海泡石粉射流分级中附壁效应的应用研究[D].湘潭:湘潭大学,2018.

[11]SHAPIRO M, GALPERIN V. Air classification of solid particles: a review[J]. Chemical Engineering and Processing: Process Intensification, 2004, 44(2): 279-285.

[12]KARUNAKUMARI L, ESWARAIAH C, JAYANTI S, et al. Experimental and numerical study of a rotating wheel air classifier[J]. Aiche Journal, 2005, 51(3): 776-790.

[13]龚翠平, 杨威, 刘静. 涡流空气分级机的分级效率与分级精度[J]. 中国粉体技术,2014,20(4): 80-82.

[14]党栋. 超细粉体的涡轮分级研究[D].北京:北京化工大学,2015.

[15]刘波, 夏冰, 孙国刚, 等. S-Zorb废吸附剂分选实验研究[J]. 炼油技术与工程, 2013, 43(8): 41-44.

[16]ZHANG Y, LI Y, GAO Z, et al. Effects of drag force correlations on the mixing and segregation of polydisperse gas-solid fluidized bed by CFD-DEM simulation[J]. Canadian Journal of Chemical Engineering, 2019, 97: 1708-1717.

[17]张玉龙, 时瑶, 张喜亮, 等.旋流筛板流化床压力脉动特性的研究[J]. 化学工程, 2019, 47(8): 61-65.

[18]GIRIMONTE R, VIVACQUA V, FORMISANI B. Extension of the model of binary fluidization to beds confined in a packing of coarse spheres[J]. Powder Technology, 2016, 297: 275-282.

[19]CHYANG C S, WU K T, MA T T. Particle segregation in a screen baffle packed fluidized bed[J]. Powder Technology, 2002, 126(1): 59-64.

[20]王海波. 大差异二元颗粒挡板流化床离析分级特性的研究[D]. 北京: 中国石油大学(北京),2011.

[21]陈丽丽. 挡板流化床离析分级机理的研究[D]. 北京: 中国石油大学(北京), 2012.

[22]KAISER O F. Der zickzack-sichter-ein windsichter nach neuem prinzip[J]. Chemie Ingenieur Technik, 1963, 35(4): 273-282.

[23]GILLANDT I, FRITSCHING U, RIEHLE C. Zur mehrphasigen strmung in einem zick-zack-sichter[J]. Forschung Im Ingenieurwesen, 1996, 62(11): 315-321.

[24]GLOECKNER H, HAGEMEIER T, ROLOFF C, et al. Experimental investigation on the multistage particle classification in a zigzag air classifier[J]. Lecture Notes in Engineering & Computer Science, 2014, 2(1): 1487-1492.

[25]LUKAS E, ROLOFF C, WACHEMCOR B V, et al. Experimental investigation of the grade efficiency of a zigzag separator[J]. Powder Technology, 2020, 369: 38-52.

[26]MANN H, ROLOFF C, HAGEMEIER T, et al. Model-based experimental data evaluation of separation efficiency of multistage coarse particle classification in a zigzag apparatus[J]. Powder Technology, 2017, 313: 145-160.

[27]ROLOFF C, LUKAS E,VAN WACHEM B, et al. Particle dynamics investigation by means of shadow imaging inside an air separator[J]. Chemical Engineering Science, 2019, 195: 312-324.

[28]FRIEDRICH J, WINKLER T, LIEBERWIRTH H. Numerical und experimental analysis of a zigzag air classifier[J]. Chemie Ingenieur Technik, 2014, 86(6): 904-909.

[29]马艳梅, 丁建华, 王亚强, 等. 一种新型空气筛分机对分级效果的影响[J]. 矿山机械, 2017, 45(4): 49-52.

[30]PETIT H A, IRASSAR E F, BARBOSA M R. Evaluation of the performance of the cross-flow air classifier in manufactured sand processing via CFD-DEM simulations[J]. Computational Particle Mechanics, 2017, 5(1): 87-102.

[31]李言言, 章新喜, 高科, 等. 一种新型重力气流分级机的结构设计[J]. 矿山机械, 2013, 41(9): 103-105.

[32]LI Y, ZHANG X, SHEN X, et al. Experiment and simulation study on optimized structure of a gravitational air classifier[J]. International Journal of Mineral Processing, 2015, 141: 44-50.

[33]王源. 海泡石超细粉射流分级原理样机结构设计及实验研究[D]. 湘潭: 湘潭大学, 2017.

[34]SEO D W, OH J, JANG J. Performance analysis of a horn-type rudder implementing the Coanda effect[J]. International Journal of Naval Architecture and Ocean Engineering, 2017, 9(2): 177-184.

[35]徐志刚. 射流分级区内海泡石矿粉颗粒流动特性研究[D]. 湘潭: 湘潭大学, 2019.

[36]吴建明. 当前技术水平的干式分级设备[J]. 有色金属(选矿部分), 2010(5): 25-29.

[37]孙占朋, 韩晓鹏, 孙国刚, 等. 离心式气流分级机的现状与进展[J]. 中国粉体技术, 2017, 23(2): 39-43, 83.

[38]MORIMOTO H, SHAKOUCHI T. Classification of ultrafine powder by a new pneumatic type classifier[J]. Powder Technology, 2003, 131(1): 71-79.

[39]刘家祥, 何廷树, 夏靖波. 涡流分级机流场特性分析及分级过程[J]. 硅酸盐学报, 2003, 31(5): 485-489.

[40]孙占朋, 孙国刚, 晁继阳. 新型旋风分级器流场特性及颗粒分级性能[J]. 化工进展, 2019, 38(11): 4873-4879.

[41]童希林. 径向气流对旋风分级器的影响[J]. 中国粉体技术, 2016, 22(4): 35-38, 43.

[42]CALISKAN M E, KARAGOZ I, AVCI A, et al. An experimental investigation into the particle classification capability of a novel cyclone separator[J]. Separation and Purification Technology, 2019, 209: 908-913.

[43]FU P B, WANG F, MA L, YANG X J, et al. Fine particle sorting and classification in the cyclonic centrifugal field[J]. Separation and Purification Technology, 2016, 158: 357-366.

[44]JOHANSSON R, EVERTSSON M. CFD simulation of a centrifugal air classifier used in the aggregate industry[J]. Minerals Engineering, 2014, 63: 149-156.

[45]SUN Z, SUN G, YANG X, et al. Effects of fine particle outlet on performance and flow field of a centrifugal air classifier[J]. Chemical Engineering Research and Design, 2017, 117: 139-148.

[46]杨东明. 双组份颗粒鼓泡流化床中气泡行为的研究[D]. 重庆: 重庆大学, 2015.

[47]刘伟伟, 卢春喜, 范怡平, 等. 气固流化床中双组分混合颗粒的流态化特性[J]. 化工学报, 2008, 59(8): 1971-1978.

[48]刘伟伟, 范怡平, 卢春喜. 气固流化床中双组分混合颗粒密相床的膨胀[J]. 高校化学工程学报, 2009, 23(2): 210-215.

[49]DU M, WANG S. Investigation of the segregation of a binary particle mixture in a square circulating fluidized bed with air staging[J]. Particuology, 2019, 47: 70-76.

[50]LU H L, HE Y R, GIDASPOW D, et al. Size segregation of binary mixture of solids in bubbling fluidized beds[J]. Powder Technology, 2003, 134(1): 86-97.

[51]AKHIL R, CURTIS J S, HANCOCK B C, et al. Classifying the fluidization and segregation behavior of binary mixtures using particle size and density ratios[J]. AIChE Journal, 2011, 57(6): 1446-1458.

[52]PARK H C, CHOI H S. The segregation characteristics of char in a fluidized bed with varying column shapes[J]. Powder Technology, 2013, 246: 561-571.

[53]宋树磊. 空气重介磁稳定流化床分选细粒煤的基础研究[D]. 徐州: 中国矿业大学, 2009.

[54]李凌月. 空气重介质流化床干燥与分选过程研究[D]. 北京: 中国矿业大学(北京), 2014.

[55]周念鑫. 刮板行为对空气重介质流化床稳定性及分选的作用机制[D]. 徐州: 中国矿业大学, 2018.

[56]MONAZAM E R, BREAULT R W, WEBER J, et al. Elutriation of fines from binary particle mixtures in bubbling fluidized bed cold model[J]. Powder Technology, 2017, 305: 340-346.

[57]HAN Y L, CHYANG C S, HSIAO W M, et al. Effect of fines hold-up in the freeboard on elutriation from a fluidized bed[J]. Journal of the Taiwan Institute of Chemical Engineers, 2011, 42(1): 120-123.

[58]LI J L, KATO K. A correlation of the elutriation rate constant for adhesion particles (group C particles)[J]. Powder Technology, 2001, 118(3): 209-218.

[59]BADU M P, SAI P S T, KRISHNAIAH K. Continuous segregation of binary heterogeneous solids in a fast-fluidized bed[J]. Particuology, 2017, 35: 101-107.

[60]张树青, 卢春喜, 时铭显, 等. 气固流化床中大差异双组份颗粒分级特性的实验研究[J]. 高校化学工程学报, 2007, 21(2): 245-250.

[61]高思鸿, 张丹丹, 范怡平, 等. 气体干法净化旋流吸附耦合设备压降特性[J]. 化工学报, 2018, 69(5): 1873-1883.

[62]GELDART D. Types of gas fluidization[J]. Powder Technology, 1973, 7(5): 285-292.

[63]周晨阳. Geldart A类加重质气固分选流化床的密度调控研究[D]. 徐州: 中国矿业大学, 2019.

[64]曾川. 涡轮气流分级机工艺参数的优化与研究[D]. 绵阳: 西南科技大学, 2017.

[65]高利苹. 涡流空气分级机操作参数优化及内部流场数值模拟研究[D]. 北京: 北京化工大学, 2012.

[66]黄亿辉. O-SEPA选粉机结构及流场特性的研究[D]. 无锡: 江南大学, 2011.

[67]孙继亮, 李邦宪, 何敏. O-Sepa选粉机的结构分析与改进[J]. 水泥, 2013(2): 35-37.

[68]李邦宪, 孙继亮, 陈刚. DS-M型超细分选机的开发与应用[J]. 水泥工程, 2020(3): 33-35.

[69]刘刚. O-Sepa N-2000型选粉机锥体料斗的改造[J]. 水泥, 2018(12): 67.

[70]孙小明. O-Sepa选粉机的合理配风[J]. 水泥技术, 2010(3): 50-51.

[71]赵海朋, 任成, 张来龙, 等. 涡流空气分级机转笼底盘结构对分级性能的影响[J]. 北京化工大学学报(自然科学版), 2018, 45(6): 73-78.

[72]李洪, 李双跃, 张德勇. O-sepa型涡流选粉机结构特点与改进设计[J]. 四川理工学院学报(自然科学版), 2007, 20(1): 15-19.

[73]刁雄, 李双跃, 李良超, 等. SCX分级机进料管流场数值分析与结构优化[J]. 化学工程, 2012, 40(4): 31-35.

[74]唐卫斌, 李晓红, 张宝林. 解决JXG选粉机撒料盘磨损问题[J]. 中国水泥, 2016(4): 83.

[75]武树波, 刘家祥, 付俊杰, 等. 涡流空气分级机双层撒料盘的设计及试验研究[J]. 北京化工大学学报(自然科学版), 2016, 43(6): 108-113.

[76]李翔, 李支茂, 李双跃. 涡流空气分级机预分散效果的实验研究[J]. 中国粉体技术, 2016, 22(2): 37-40, 47.

[77]任文静, 刘家祥, 于源. 涡流空气分级机圆弧形叶片转笼的设计[J]. 机械工程学报, 2016, 52(2): 195-201.

[78]姜大志, 陶冉. O-sepa选粉机叶片结构对分级区流场影响研究[J]. 机械工程与自动化, 2014(6): 22-23, 26.

[79]豆海建, 秦中华, 王维莉, 等. 一种U型动叶片选粉机的研究及应用[J]. 水泥技术, 2018(6): 34-39.

[80]刘蓉蓉, 刘家祥, 于源. 涡流空气分级机进口风速和转笼转速匹配研究[J]. 化学工程, 2015, 43(3): 41-45.

[81]冯乐乐, 吴玉新, 王景玉, 等. 转轮式分级器切割粒径的预测模型[J]. 化工进展, 2018, 37(12): 4579-4585.

[82]CHEN S, LIU P, GONG J. Performance study of backflow type dynamic cyclone separator for coalbed methane[J]. Powder Technology, 2017, 305: 56-62.

[83]GALLETTI C, RUM A, YURCHI V, et al. Numerical analysis of flow field and particle motion in a dynamic cyclonic selector[J]. Advanced Powder Technology, 2020, 31(3): 1264-1273.

[84]ESWARAIAH C. SONI R K, TRIPATHY S K, et al. Particle classification optimization of a circulating air classifier[J]. Mineral Processing and Extractive Metallurgy Review, 2019, 40(5): 314-322.

[85]李洪, 李洪双, 雷维智. 立式转子与卧式转子选粉机概论[J]. 水泥, 2015(12): 31-36.

[86]孙占朋, 孙国刚, 许杰. 挡板对卧轮式气流选粉机性能的影响[J]. 中国粉体技术, 2016, 22(1): 6-10.

[87]周岩, 孙国刚, 蒋绍洋, 等. 分级装置: CN206240790U[P]. 2017-06-13.

[88]杨凌, 孙占朋, 杨晓楠, 等. 卧轮式FCC催化剂分级机的分级性能研究[J]. 石油学报(石油加工), 2019, 35(1): 66-72.

[89]张伟丽, 马国兴, 刘运华. 系统风量对立磨选粉机内部流场及颗粒分级筛选性能影响分析与研究[J]. 陶瓷, 2020(3): 67-71.

[90]赵冬博. VSI立轴冲击式破碎机出料装置振动分析[J]. 现代矿业, 2019, 35(7): 220-221, 224.

[91]FANG, H Y, YANG, J H, SONG Y, et al. Simulation and experimental study on the stone powder separator of a vertical shaft impact crusher[J]. Advanced Powder Technology, 2020, 31(3): 1013-1022.

[92]张成. 立轴冲击式破碎机流场分析与优化设计研究[D]. 贵阳: 贵州大学, 2019.

[93]杨晓楠. 卧轮式分级机流场与性能研究[D]. 北京: 中国石油大学(北京), 2017.