二氧化硅微粉作为重要的无机填料,在降低覆铜板热膨胀系数、改善介电性能等方面有着不可替代的作用[1-2]。其中球形硅微粉以优秀的流动性可以实现在覆铜板树脂基体中的高填充,从而进一步降低生产成本、减小基本的热膨胀系数和介电常数[3-4]。高频覆铜板目前最常用的体系之一是PTFE树脂,要求填料具有高填充量,但是随着填充量的增多,体系黏度会急剧增加,材料的流动性、渗透性变差,球形硅微粉在树脂中的分散困难,易出现团聚的问题[5-6]。

为解决上述问题,通常需要对球形硅微粉进行表面处理。通过表面处理改性,可以减小球形硅微粉之间的相互作用,有效防止团聚,降低整个体系的黏度,改善体系的流动性,还可以增强球形硅微粉与PTFE树脂基体的相容性,使颗粒在胶水中均匀分散[7-9]。PTFE树脂体系添加球形硅微粉的主要目的是降低CTE,提高机械强度。为了提高填料填充率,减少团聚,通常使用3-氨丙基三乙氧基硅烷偶联剂(KH550)对球形硅微粉进行表面改性[10-11]。虽然KH550偶联剂可以有效解决球形硅微粉的团聚问题,但其沸点(217 ℃)偏低,容易引起加工缺陷,且板材耐热性差,因此需要优选一种耐热性更好的硅烷偶联剂。研究发现3-苯胺基丙基三甲氧基硅烷(KBM-573)同时兼具胺基与苯环结构,沸点达到310 ℃,既可以满足球形硅微粉在PTFE树脂体系中的高填充要求,也可以适应于高端PTFE树脂基板的高温加工工艺[12-13]。

本实验在乙醇和纯水分散体系中,采用KBM-573对球形硅微粉进行了表面改性,通过改性前、后样品对邻苯二甲酸二丁酯吸油值的变化确定了最佳改性工艺。同时对改性前后的样品进行了表征,研究分析了改性前后样品性能的变化,探究了KBM-573对球形硅微粉的改性效果。最后,在相同条件下将本实验得到的改性球形硅微粉与KH550改性样品应用于PTFE树脂加工成型,通过测试覆铜板数据表征样品的耐热性及应用性能。

1 实验

1.1 原料与设备

主要原料:球形硅微粉(江苏联瑞新材料股份有限公司,粒径D50为2.8~3.2 μm,比表面积S为3.0 m2/g);KBM-573(化学纯,日本信越化学株式会社);无水乙醇(分析纯,上海广诺化学科技有限公司);邻苯二甲酸二丁酯(DBP,分析纯,无锡市亚泰联合化工有限公司)。

主要设备:SDF400型高速搅拌机(无锡立标精细化工机械有限公司);DF-101型恒温水浴锅(上海予申仪器有限公司);HZF-6020型真空干燥箱(上海翰强仪器设备有限公司);FA2104型电子分析天平(上海精密仪器仪表有限公司);MS-3000型激光粒度仪(英国马尔文仪器有限公司);MKC-710S型卡尔费休水分仪+ADP-512型高温水分气化装置(日本京都电子);SDC-100型润湿接触角测量仪(东莞市晟鼎精密仪器有限公司);Tracer-100型傅里叶红外光谱仪(日本岛津公司);JSM-IT100型扫描电子显微镜(日本电子株式会社)。

1.2 方法

1.2.1 耐热表面改性球形硅微粉的制备

称取一定量的球形硅微粉放入真空干燥箱中,在120 ℃下干燥2 h,取出后加入体积比为1 ∶9的乙醇与纯水的混合溶液,超声分散30 min,再逐滴加入一定质量分数的 KBM-573(分别为球形硅微粉质量的0、0.5%、1.0%、1.5%、2.0%),将混合浆料置于恒温水浴锅中,在一定温度下反应一段时间。停止搅拌,取出放入真空干燥箱中,在80 ℃下干燥24 h,得到表面改性的球形硅微粉。

1.2.2 吸油值测定

称取1 g的改性球形硅微粉置于玻璃杯中,滴加一定量的DBP,边滴加边搅拌,至粉末形成一个团状体时为滴定终点,记录滴加DBP的质量,测定3次,取平均值。吸油值的计算方法[14]为

吸油值![]()

。

(1)

1.2.3 表面羟基数量测试

采用库仑法卡尔费休水分仪与高温水分气化装置联用仪器测试脱除水分的数量。通过样品的比表面积S(m2/g) 和水分数MC(mg/kg)计算球形硅微粉表面羟基数量NOH-。计算公式为[15]:

(2)

2 结果与讨论

2.1 改性工艺对球形硅微粉吸油值的影响

2.1.1 改性剂添加量对吸油值的影响

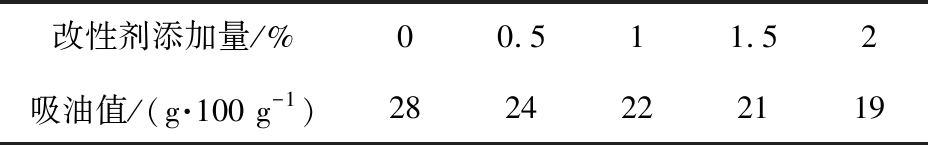

向球形硅微粉与乙醇-纯水混合液中分别逐滴加入质量分数为0、0.5%、1.0%、1.5%、2.0%的KBM-573,在80 ℃恒温水浴中高速搅拌反应1 h,得到的改性球形硅微粉吸油值,见表1。

表1 改性剂添加量对吸油值的影响

Tab.1 Effect of modifier addition on oil absorption value

改性剂添加量/%00.511.52吸油值/(g·100 g-1)2824222119

由表可见,随着改性剂添加量的增加,改性球形硅微粉的吸油值逐渐减小,这可能是KBM-573水解产生的硅醇更多地结合到了球形硅微粉表面。

改性后的球形硅微粉粒径变化如图1所示。

图1 不同添加量改性球形硅微粉的粒径分布图

Fig.1 Particle size distribution diagram of modified spherical silica powder with different additions

由图可见,随着改性剂添加量的增加,改性球形硅微粉的粒径逐渐变大,这可能是改性过程中产生了团聚,因此,综合吸油值数据考虑选择KBM-573的添加量为0.5%最佳。

2.1.2 改性时间对吸油值的影响

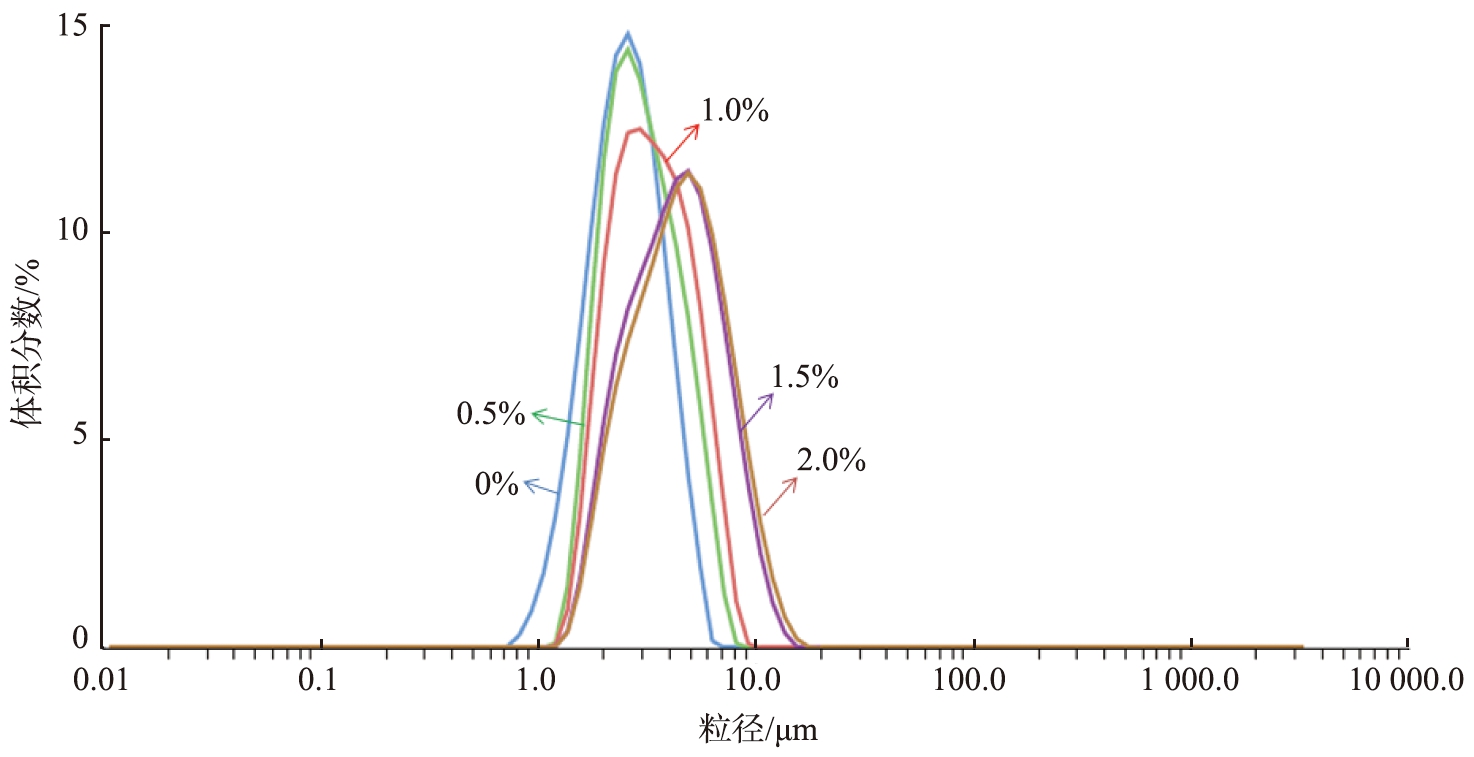

向球形硅微粉与乙醇-纯水混合液中分别逐滴加入质量分数为0.5%的KBM-573,在80 ℃的恒温水浴中高速搅拌反应不同时间,得到的改性球形硅微粉吸油值与改性时间的关系,见表2。

表2 改性时间对吸油值的影响

Tab.2 Effect of modification time on oil absorption value

改性时间/h0.511.523吸油值/(g·100 g-1)2622212020

由表可见,随着改性时间的增加,改性球形硅微粉的吸油值逐渐减小,但超过1 h后降低效果不明显,这可能是由于乙醇的挥发损失,溶液已无法提供最佳的改性环境,因此综合考虑选择1 h改性时间即可。

2.1.3 改性温度对吸油值的影响

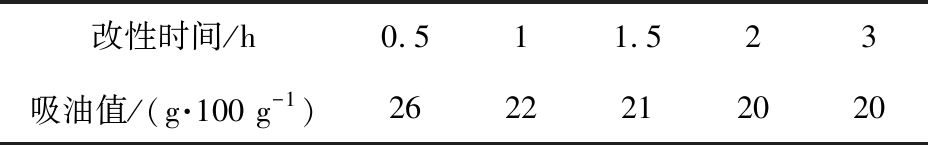

向球形硅微粉与乙醇-纯水混合液中分别逐滴加质量分数为0.5%的KBM-573,在不同温度下高速搅拌反应1 h,得到的改性球形硅微粉吸油值与改性温度的关系,见表3。

表3 改性温度对吸油值的影响

Tab.3 Effect of modification temperature on oil absorption value

改性温度/℃7075808590吸油值/(g·100 g-1)2724222121

由表可见,随着改性温度的升高,改性球形硅微粉的吸油值逐渐减小,但超过80 ℃后降低效果不明显,因此综合考虑选择80 ℃改性温度即可。

2.2 硅微粉性能

2.2.1 表面羟基数量

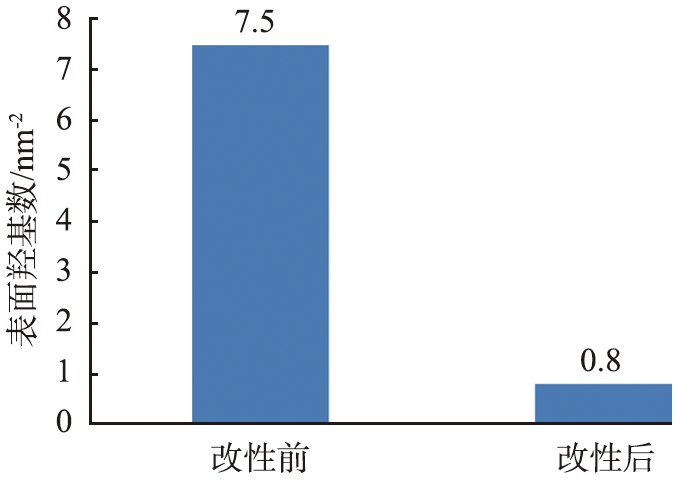

采用卡尔费休水分仪+高温水分气化装置分别检测改性前、后球形硅微粉表面羟基数量,结果如图2所示。

图2 球形硅微粉改性前后表面羟基数

Fig.2 Surface hydroxyl quantity of spherical silica powder before and after modified

由图可见,改性后的球形硅微粉表面羟基数量明显减少,可能是在改性过程中,硅微粉表面羟基与KBM-573分子水解得到的羟基发生了缩合反应,使其被苯胺基丙基有机基团所取代。

2.2.2 润湿接触角

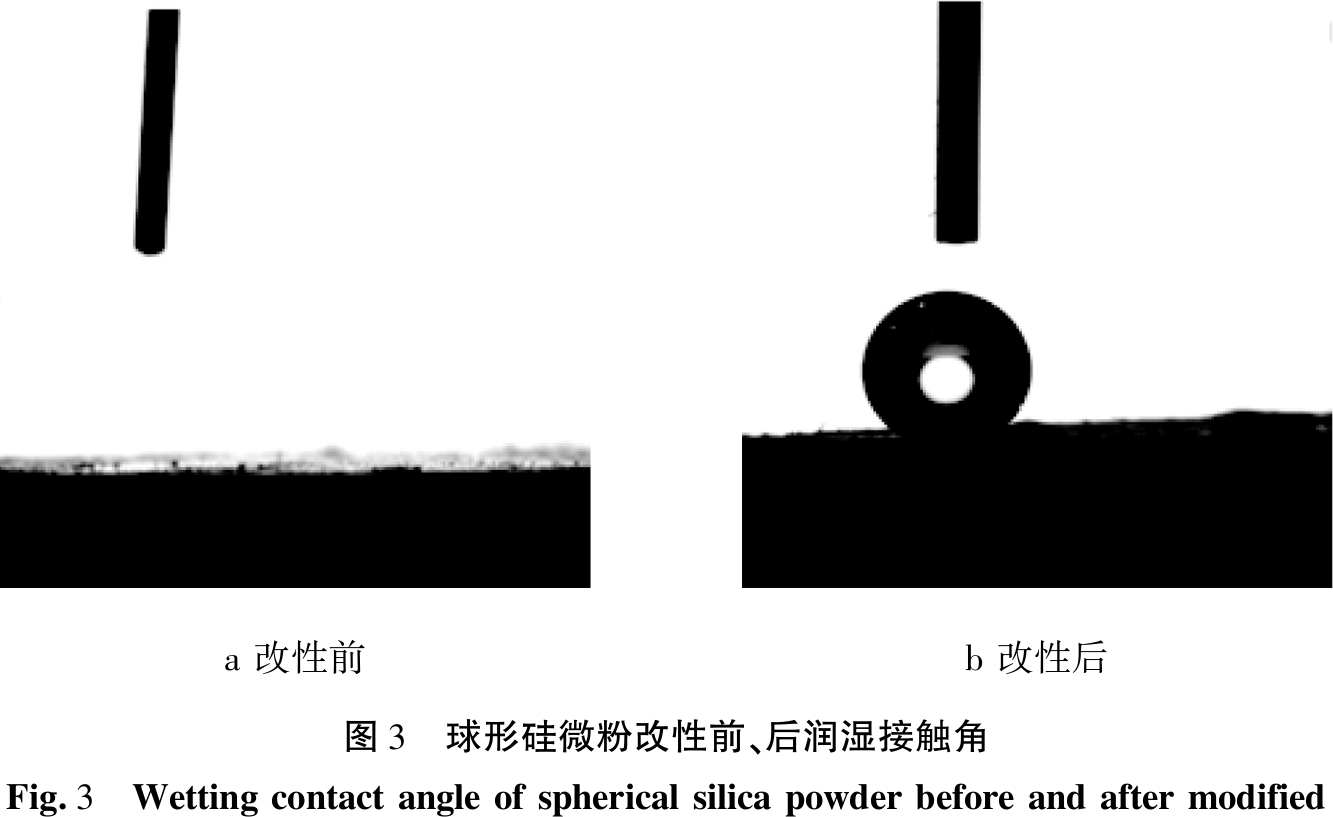

采用润湿接触角测量仪分别检测改性前、后球形硅微粉表面润湿接触角,结果如图3所示。

由图可以看出,改性前球形硅微粉润湿接触角为8.6 °,表面没有疏水性;改性后润湿接触角为116.4 °,表面具有疏水性。

a 改性前b 改性后图3 球形硅微粉改性前、后润湿接触角Fig.3 Wetting contact angle of spherical silica powder before and after modified

2.3 硅微粉结构表征

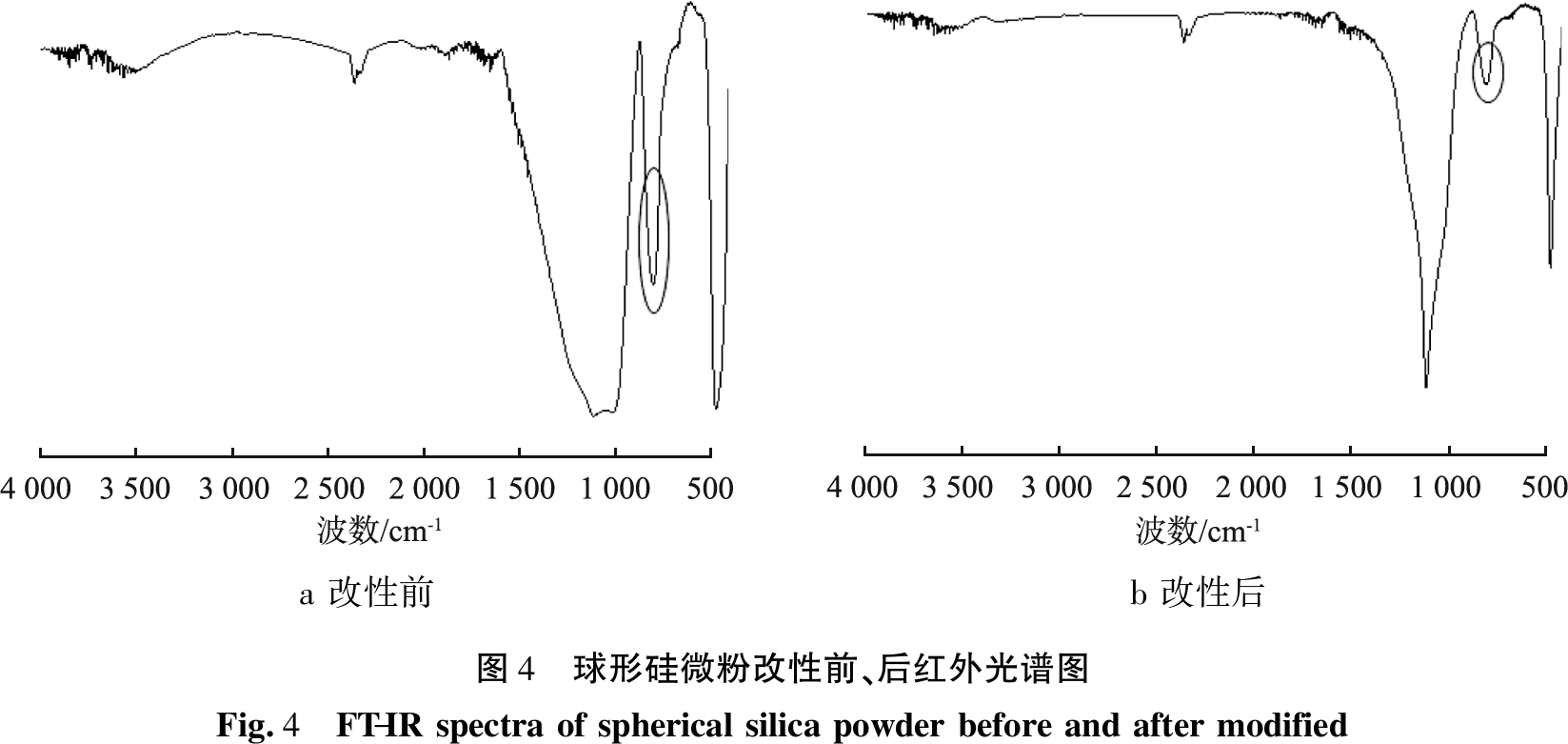

采用傅里叶红外光谱仪分别检测改性前、后球形硅微粉的表面特征峰分布,结果如图4所示。

由图4可见,改性后800~960 cm-1处的Si—OH特征峰强度较改性前明显减弱,说明改性后球形硅微粉表面活性羟基数量减少,硅烷偶联剂分子成功的以化学键的形式接枝在球形硅微粉表面。

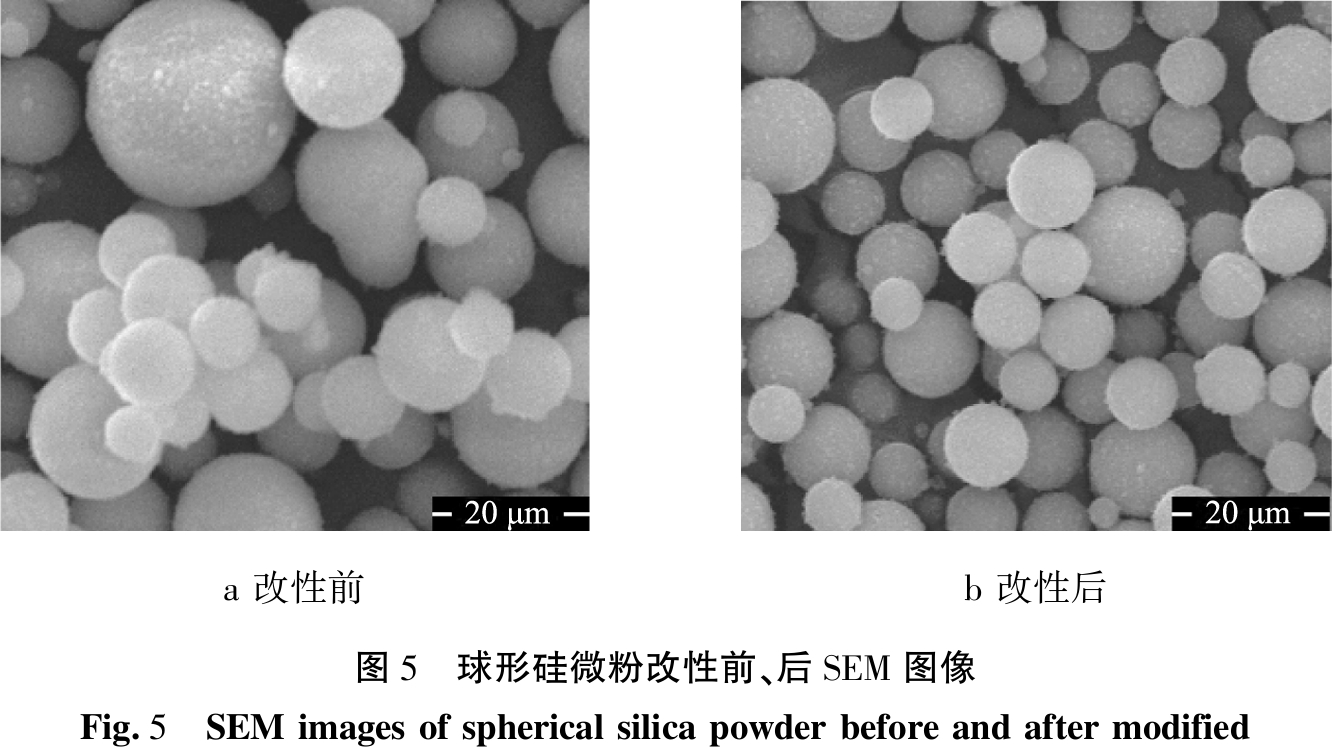

图5为球形硅微粉改性前、后SEM图像。

a 改性前b 改性后图4 球形硅微粉改性前、后红外光谱图Fig.4 FT-IR spectra of spherical silica powder before and after modified

a 改性前b 改性后图5 球形硅微粉改性前、后SEM图像Fig.5 SEM images of spherical silica powder before and after modified

由图可见,改性前球形硅微粉颗粒之间相互粘附,形成了明显的不规则团聚体。经改性后,无明显团聚现象,单个颗粒之间分散较好。

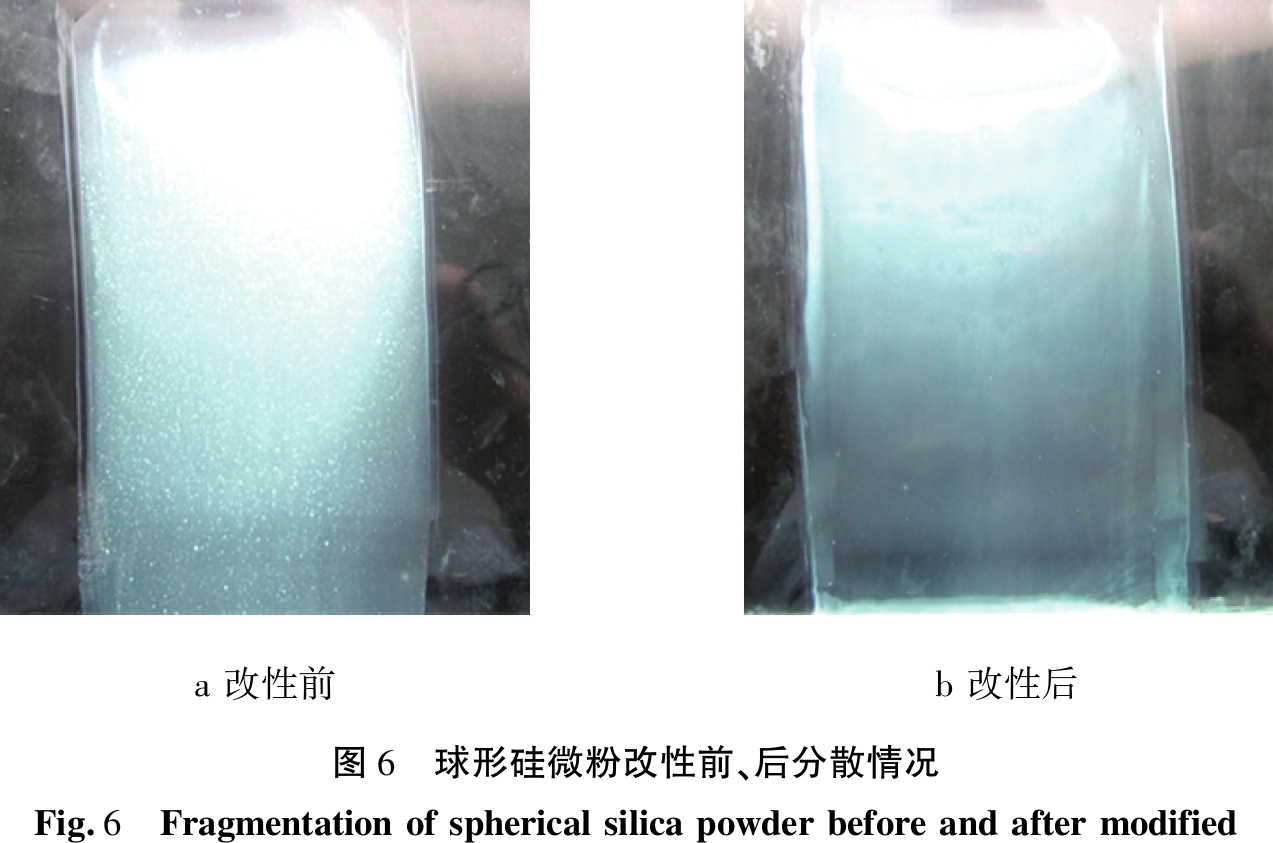

将相同比例的未改性球形硅微粉与采用KBM-573改性的球形硅微粉分别在树脂中分散均匀后制成混合物,用涂布器将混合物涂成100 μm厚的涂层,观测球形硅微粉在树脂体系中的分散情况,如图6所示。

a 改性前b 改性后图6 球形硅微粉改性前、后分散情况Fig.6 Fragmentation of spherical silica powder before and after modified

由图可见,改性前球形硅微粉涂层表面有大量白色团聚颗粒,分散情况较差,而改性后基本没有团聚颗粒,分散性得到明显改善。

2.4 应用性能

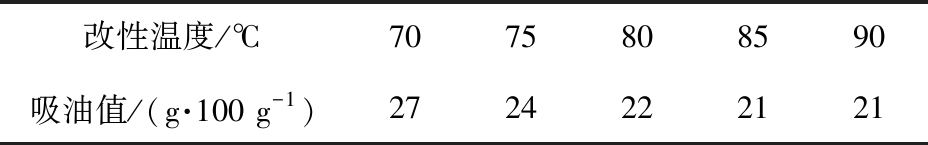

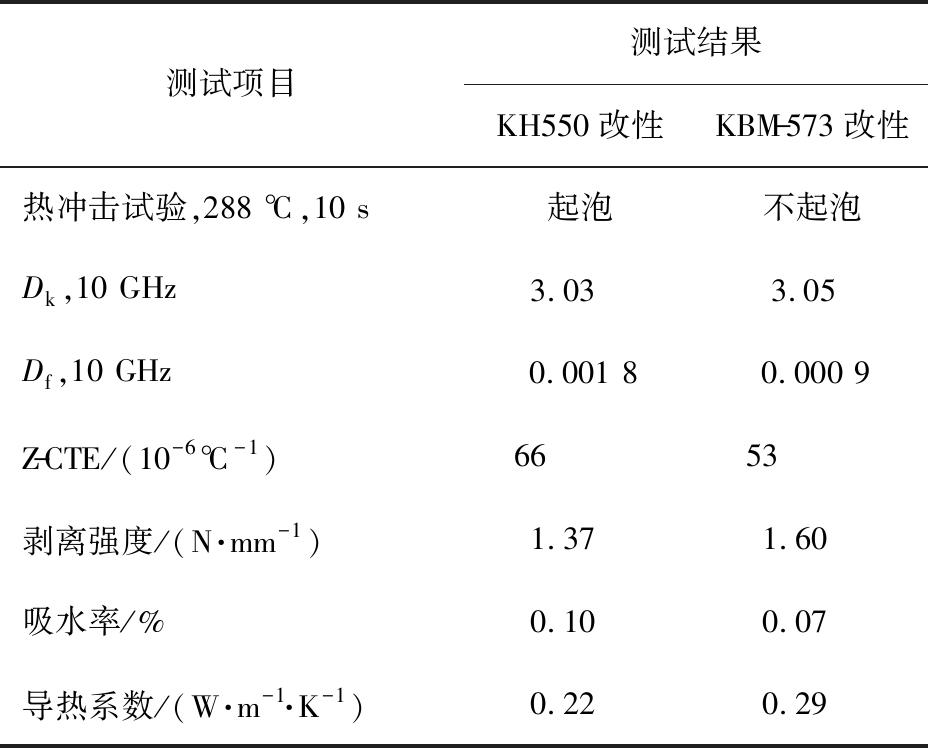

将相同填充量的KH550改性球形硅微粉与本实验得到的改性球形硅微粉分别与PTFE树脂、玻纤布、铜箔等材料在相同工艺下加工成覆铜板,对比其耐热性及应用性能变化,测试结果见表4。

表4 不同改性球形硅微粉的覆铜板应用性能

Tab.4 Application properties of CCL with different modified spherical silicon powder

测试项目测试结果KH550改性KBM-573改性热冲击试验,288 ℃,10 s起泡不起泡Dk,10 GHz3.03 3.05 Df,10 GHz0.001 80.000 9Z-CTE/(10-6 ℃-1)66 53 剥离强度/(N·mm-1)1.37 1.60 吸水率/%0.10 0.07 导热系数/(W·m-1·K-1)0.22 0.29

由表可见,与KH550改性球形硅微粉相比,KBM-573改性球形硅微粉制成的覆铜板耐热性能更好(288 ℃、10 s不分解起泡),且在介电常数(Dk)、介电损耗(Df)、热膨胀系数(Z-CTE)、剥离强度、吸水率、导热系数等应用性能方面均优于KH550改性球形硅微粉。

3 结论

1)耐热表面改性球形硅微粉的最佳制备工艺为:向球形硅微粉与纯水-乙醇混合液中加入质量分数为0.5%的KBM-573,在80 ℃的恒温水浴中高速搅拌反应1 h。

2)与未改性硅微粉相比,KBM-573硅烷偶联剂对球形硅微粉表面改性效果较好,团聚现象减少,分散性得到明显改善。

3)与KH550改性球形硅微粉相比,KBM-573改性球形硅微粉,具有更好的耐热性和应用性能。

[1]杨艳,曾宪平.二氧化硅在覆铜板中的应用[J].印制电路信息,2004(7):18-22.

[2]曹家凯.覆铜板用填料发展趋势[J].覆铜板资讯,2016(6):31-34.

[3]柴颂刚,刘潜发,曾耀德,等.球形二氧化硅在覆铜板中的应用[J].印制电路信息,2018,26(12):23-26.

[4]师剑英.填料及其在覆铜板中合理使用的研究(下)[J].覆铜板资讯,2015(6):36-42.

[5]杜翠鸣,柴颂刚.无机填料高填充技术的应用研究进展[J].绝缘材料,2011,44(3):43-48.

[6]曹家凯.球形二氧化硅及其在覆铜板中的应用[J].覆铜板资讯,2017(5):42-45.

[7]赵家旭.硅烷偶联剂在覆铜板中应用[C]//第十四届覆铜板技术·市场研讨会论文集:湖北仙桃,2013:142-145.

[8]邢燕侠.填料表面处理研究综述[J].覆铜板资讯,2014(5):45-48.

[9]尹玉婷.PTFE/SiO2微波复合介质基板的制备及性能研究[D].成都:电子科技大学,2017.

[10]YUAN Y,LI H D.Effects of perfluorooctyltriethoxysilane coupling agent on the properties of silica filled PTFE composites[J].Mater Electron,2017,28(12):8810-8817.

[11]大野·祐司,永野·幸恵,楊原·武.シリカ粒子の表面処理方法:JP2014-133697[P].2014-07-24.

[12]杜施鑫.球形二氧化硅的制备及表面接枝改性[D].济南:山东轻工业学院,2011.

[13]黄晨光,黄伟壮.硅微粉表面改性对覆铜板耐热性影响的研究[J].绝缘材料,2011,44(2):59-62.

[14]祝大同.含无机填料覆铜板研发中吸油量测试的应用[J].覆铜板资讯,2013(5):30-37.

[15]郝良鹏,柴颂刚,曾耀德,等.一种精确测定二氧化硅表面羟基数量的新方法[J].广州化工,2019,47(4):93-94.