矿渣是一种大宗量的工业固体废弃物,其磨细粉具有较高的胶凝活性,原因主要在于微集料效应和火山灰效应[1],而矿渣粉的粒度分布是决定其微集料效应的重要因素。然而,在制备矿渣微粉的过程中,因表面力和静电作用会使得粉体产生团聚,使其在新拌水泥基材料中的分布不均匀,相应水化产物的分布均匀性亦变差,从而影响了硬化水泥基材料的整体力学性能、收缩性以及耐久性[2]。

粒度及粒度组成是粉体的重要物理参数,而粉体粒度分布的准确测定对产品开发、过程控制、质量控制以及颗粒粒度级配效应均具有重要影响[3]。 因此,在矿渣粉体加工过程中,准确地测试、评价矿渣粉的粒度分布特性是十分重要的[4]。 同时,由于材料的物理特性、制备工艺、粒度分布等因素的影响,粉体颗粒表面状态会有所不同[5],因此,如何做到被测粉体在分散介质中分散均匀、不团聚、不沉降,对于准确测定粉体粒度分布显得尤为重要[6-7]。

测定粉体粒度方法有多种,如沉降法、筛分法、电镜法、激光法等。 其中,激光法测定超细粉体粒度具有测量速度快、检测范围宽、测定结果准确、重现性好等特点而被广泛采用[8-9]。 在测量过程中,粉体能否均匀分散于介质中是影响测量结果准确性的关键[10],只有合理选择测定条件,才能避免微粉在测量过程中出现团聚、气泡、多次散射等问题。

灰色关联分析是分析因素之间发展趋势的相似或相异程度,即“灰色关联度”。作为衡量因素间关联程度的一种方法,其目的在于寻求系统中各因素之间的主要关系,找出影响目标值的重要因素[11]。赵高文等[12]运用灰色系统理论对土样的物理、化学和矿物学性质与土体分散性之间的关系进行了分析,得到各因素与分散性之间的关联度,从而评价各因素与分散性的紧密程度。戈雪良等[13]运用灰色关联理论研究了粉体颗粒分布与胶凝体系力学性能的内在关联。

本文中采用X射线衍射仪和扫描电镜对矿渣粉颗粒进行表征,使用激光粒度仪进行12次粒径测定以确保粒径数据的可靠性,利用灰色关联度分析方法确定各因素对矿渣分散效果的影响程度,研究取样方法、超声分散时间、分散介质、分散剂种类以及浓度等因素对立磨矿渣粉分散效果的影响,确定矿渣粉的最佳分散条件。

1 实验

1.1 材料

矿渣粉由广东韶关钢铁集团有限公司提供,密度为2.91 g/cm3,勃氏比表面积420 m2/kg。矿渣的化学组分如表1所示。

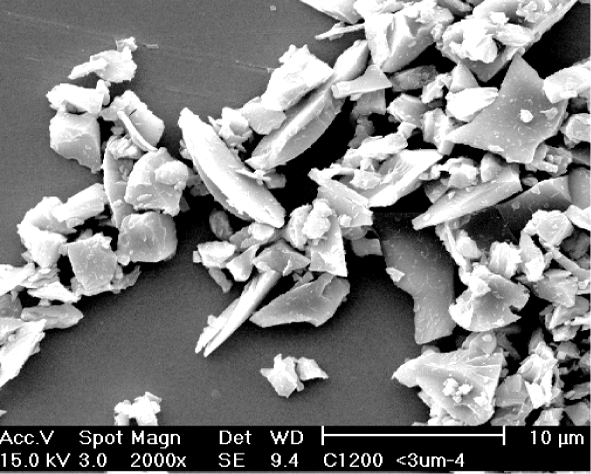

表1 矿渣粉的化学组分

Tab.1 Chemical composition of slag powder %

CaOSiO2Al2O3MgOSO3MnO游离CaO38.2935.0714.278.392.890.340.88

分散介质为双蒸水、无水乙醇(纯度99.9%);分散剂为焦磷酸钠(Na4P2O7)、油酸(CH3(CH2)7CH=CH(CH2)7COOH)。

1.2 仪器

MS2000型马尔文激光粒度分析仪,测定粒径范围为0.02~2 000 μm。 日本理学电机D/Max-Ⅲ型全自动X射线衍射仪,测定条件为: Cu靶、石墨滤波片,管压为30 kV,电流为30 mA,扫描速度为12( °)/min、扫描范围为10 °~80 °。荷兰PHILIPS公司XL-30型扫描电镜,分辨率为0.35 nm,最大放大倍数为300 000,加速电压范围为0~30 kV。符合《煤样的制备方法》(GB 474—2008)标准的分样器,有大、中、小3种规格,分别适用于不同粒度的样品缩分。

1.3 颗粒表征

为了研究立磨矿渣粉在不同粒级下粒形与表面状态对分散性的影响,通过分级制备出了0~3 μm和30~40 μm这2种粒级的矿渣粉。

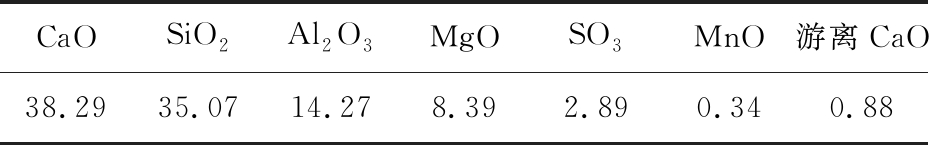

矿粉渣的XRD图谱如图1所示。可以看出,矿渣主要呈现无定形态。

图1 矿渣粉的XRD图谱

Fig.1 XRD pattern of slag powder

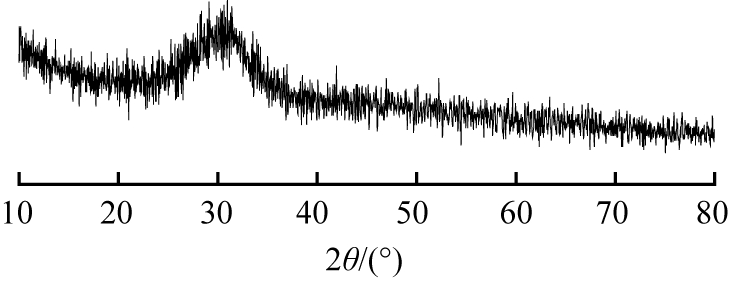

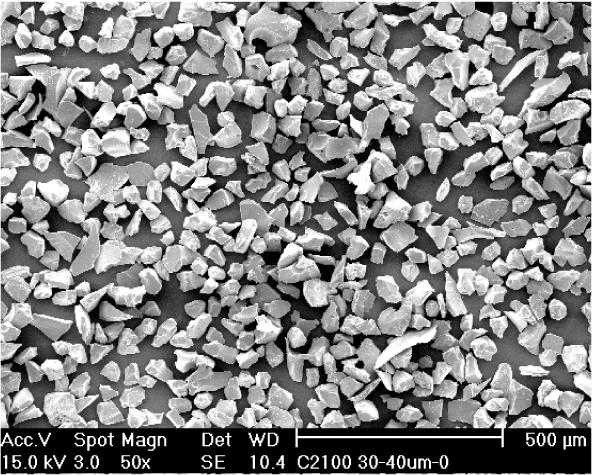

采用扫描电镜进行形貌分析,不同粒级颗粒的SEM图像如图2所示。

图2表明了不同粒径立磨矿渣粉体的颗粒形貌有所不同。30~40 μm粗粒级颗粒大多呈多棱角状、针片状;0~3 μm细粒级颗粒具有更加尖锐的棱角,针片状颗粒明显增多,粒形相对较差。不论是粗粒级还是细粒级颗粒,其矿渣表面光滑,未出现明显的“团聚”现象,这为矿渣粉粒度分布测定结果的准确性提供了保证。

1.4 粒度测定

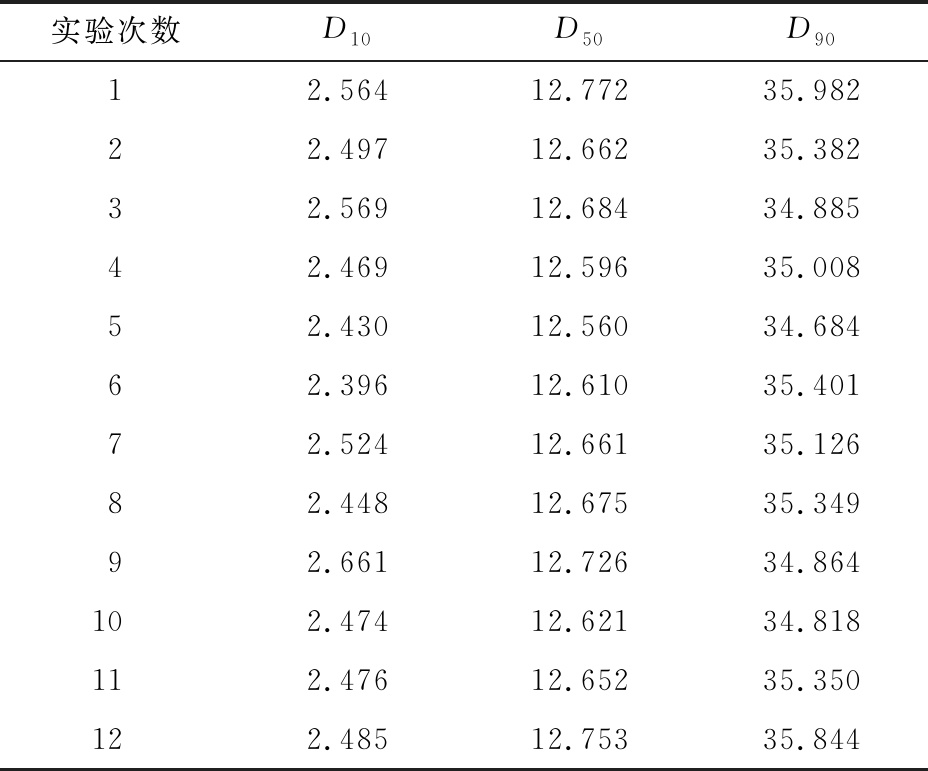

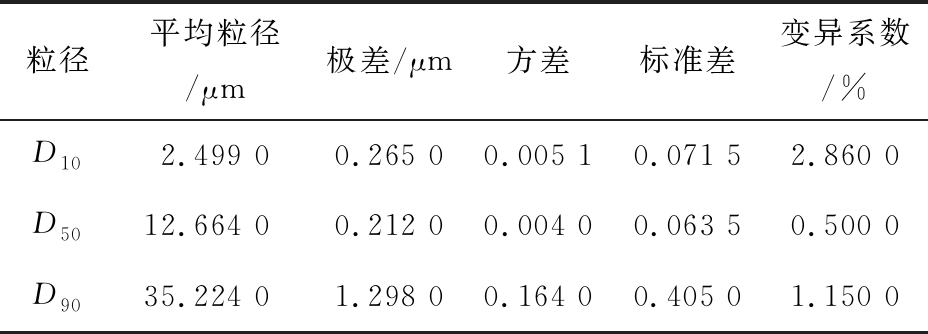

为了保证矿渣粉粒度分布检测的可重复性,采用激光粒度分析仪获得了12组粒度分布测试结果。 测试条件为: 超声分散时间为20 s,遮光度为10%~15%,分散剂为水(折射率为1.33)。重复测量12次的矿渣粉的粒径参数如表2所示,粒度分布参数分析如表3所示。

a 30~40 μm粒级

b 0~3 μm粒级

图2 不同粒级颗粒的SEM图像

Fig.2 SEM images of particles with different sizes

由表2、表3可以看出,12次测量的立磨矿渣粉粒径数据重现性好;矿渣粉中位径D50的平均值为12.664 μm,极差为0.212 μm,变异系数为0.5%;D10和D90的变异系数分别为2.86%和1.15%,满足GB/T19077.1—2008粒度分析-激光衍射法标准中有关5次测量结果D50的变异系数小于3%、D10和D90的变异系数应有1个值小于5%的规定,因此,MS2000激光粒度仪测定的矿渣粉粒度分布具有较好的可重复性,测量结果可靠。

表2 矿渣粉的粒径参数

Tab.2 Particle size parameters of slag powder μm

实验次数D10D50D9012.56412.77235.98222.49712.66235.38232.56912.68434.88542.46912.59635.00852.43012.56034.68462.39612.61035.40172.52412.66135.12682.44812.67535.34992.66112.72634.86410 2.47412.62134.81811 2.47612.65235.35012 2.48512.75335.844

表3 矿渣粉的粒度分布参数分析

Tab.3 Analysis of particle size distribution parameters of slag powder

粒径平均粒径/μm极差/μm方差标准差变异系数/%D102.499 00.265 00.005 10.071 52.860 0D5012.664 0 0.212 00.004 00.063 50.500 0D9035.224 0 1.298 00.164 00.405 01.150 0

2 结果与讨论

2.1 灰色关联度分析步骤

首先,确定系统行为特征X0为参考序列(又称母序列),Xi为比较序列(又称子序列)。其表达式分别记为

X0={x0(k)},

(1)

Xi={xi(k)},

(2)

式中:k=1,2,…,n;i=1,2,…,m。

然后,按照以下5个步骤计算灰色关联度[11]。

1)对各数据序列进行初值化,计算公式为

(3)

2)计算绝对差值Δ0i(k),计算公式为

(4)

3)确定最小值m和最大值M,计算公式为

(5)

(6)

4)计算关联系数r,计算公式为

(7)

式中 ζ为分辨系数,通常ζ取0.5。

5)计算关联度r(X0,Xi)的公式为

(8)

2.2 灰色关联度分析

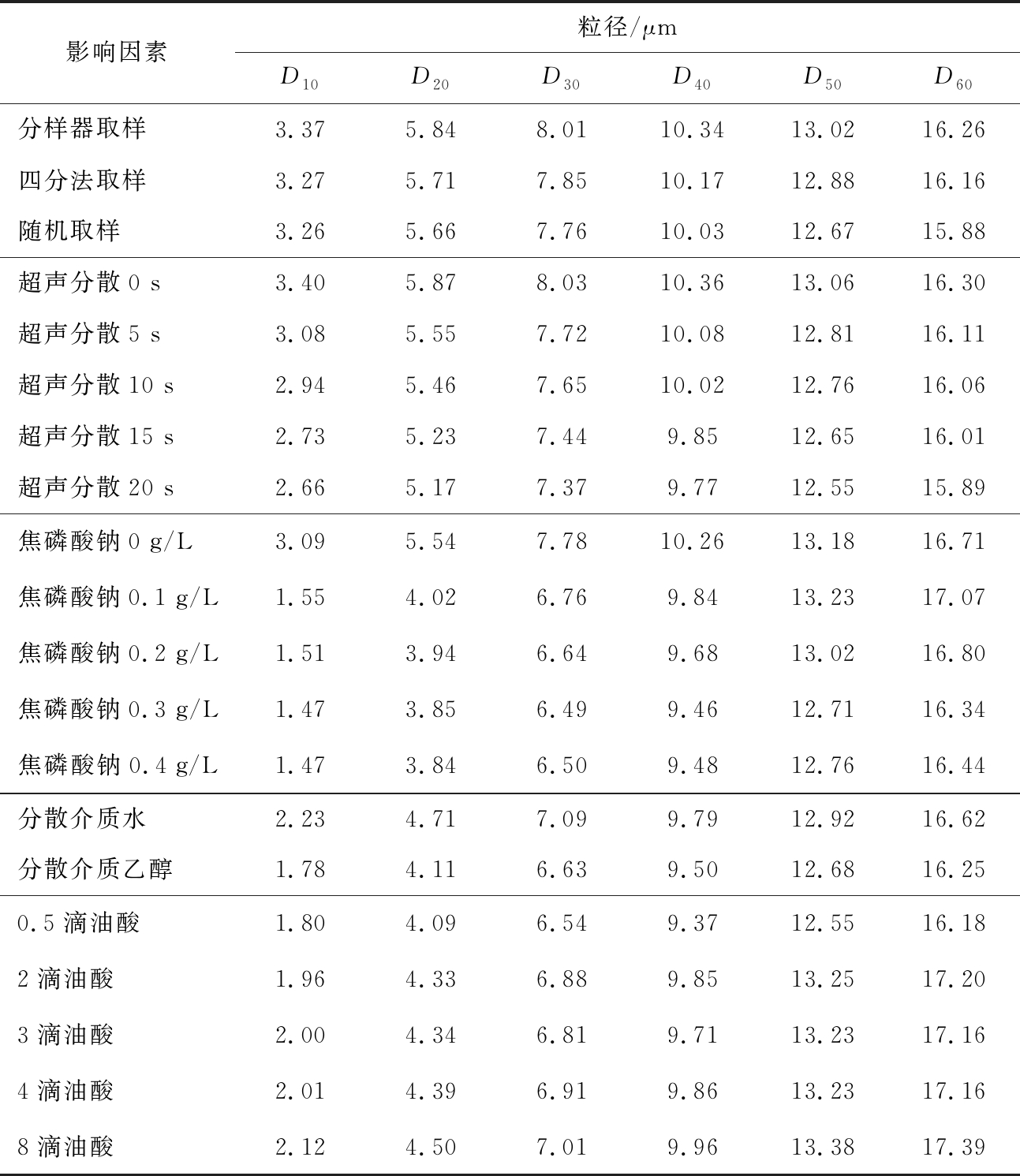

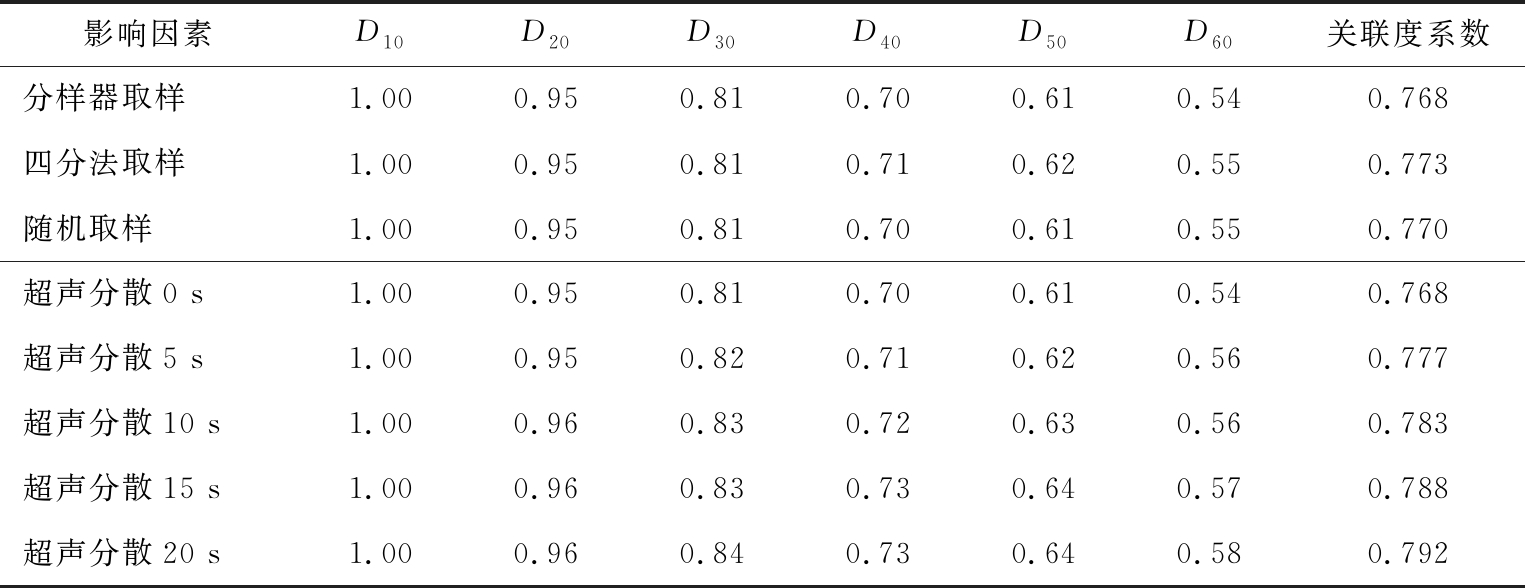

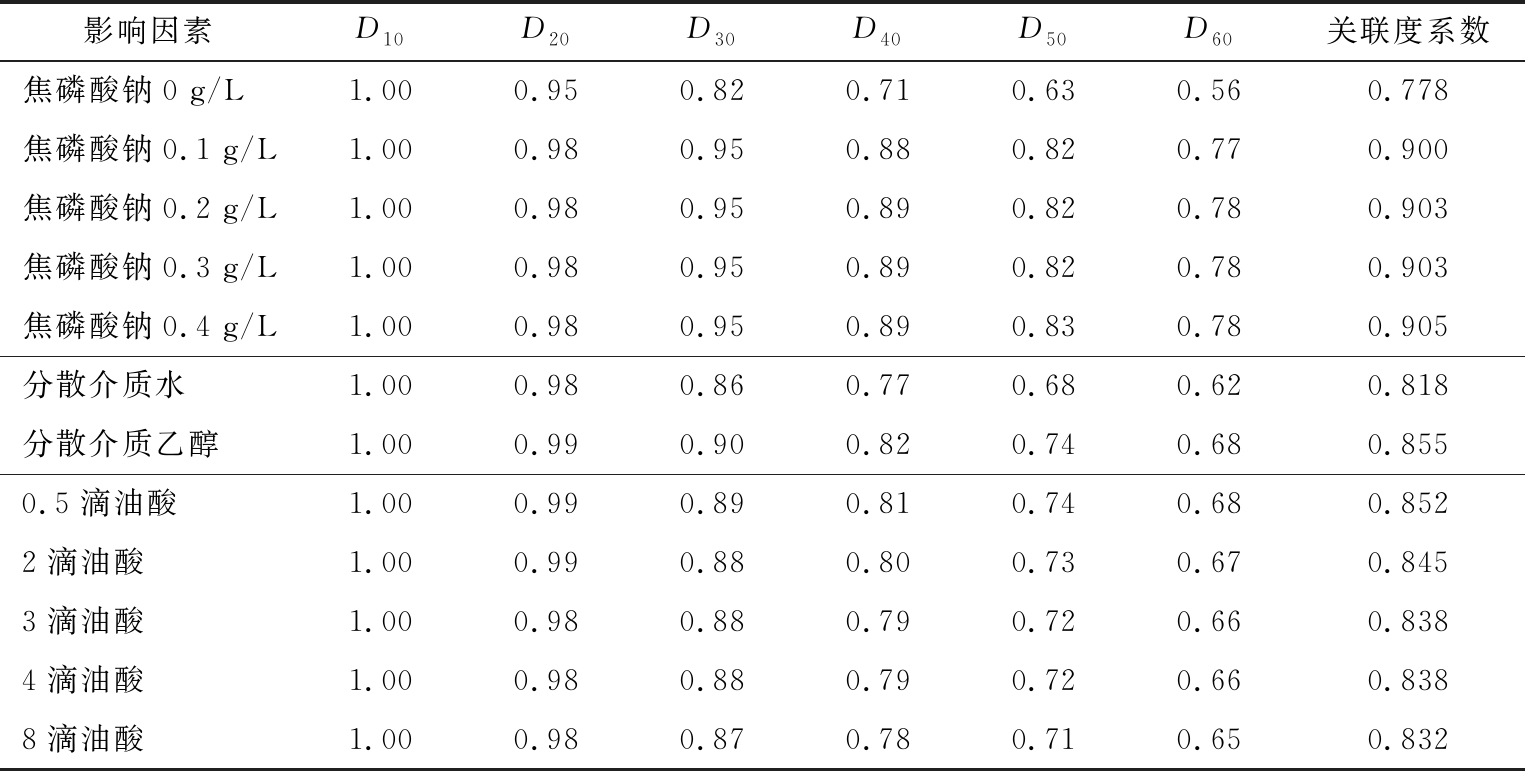

Di值为在累积百分率曲线上占颗粒总量为i%(i=10、20、…、60)所对应的粒子直径,记录3次测量平均值。以在相应各影响因素条件下取得的粒径数据为子序列,如表4所示。

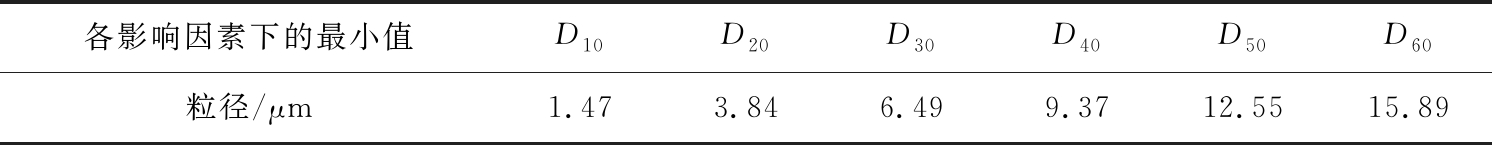

以取得的粒径数据的最小值为母序列,如表5所示。

计算各影响因素对矿渣粉分散效果的影响程度,所得到的各因素间的关联度系数如表6所示。

表4 粒径数据的子序列

Tab.4 Subsequence of particle size data

影响因素粒径/μmD10D20D30D40D50D60分样器取样四分法取样随机取样3.375.848.0110.3413.0216.263.275.717.8510.1712.8816.163.265.667.7610.0312.6715.88超声分散0 s超声分散5 s超声分散10 s超声分散15 s超声分散20 s3.405.878.0310.3613.0616.303.085.557.7210.0812.8116.112.945.467.6510.0212.7616.062.735.237.449.8512.6516.012.665.177.379.7712.5515.89焦磷酸钠0 g/L焦磷酸钠0.1 g/L焦磷酸钠0.2 g/L焦磷酸钠0.3 g/L焦磷酸钠 0.4 g/L3.095.547.7810.2613.1816.711.554.026.769.8413.2317.071.513.946.649.6813.0216.801.473.856.499.4612.7116.341.473.846.509.4812.7616.44分散介质水分散介质乙醇2.234.717.099.7912.9216.621.784.116.639.5012.6816.250.5滴油酸2滴油酸3滴油酸4滴油酸8滴油酸1.804.096.549.3712.5516.181.964.336.889.8513.2517.202.004.346.819.7113.2317.162.014.396.919.8613.2317.162.124.507.019.9613.3817.39

表5 粒径数据的母序列

Tab.5 Main sequence of particle size data

各影响因素下的最小值D10D20D30D40D50D60粒径/μm1.473.846.499.3712.5515.89

表6 各因素间的关联度系数

Tab.6 Correlation coefficient of each factor

影响因素D10D20D30D40D50D60关联度系数分样器取样四分法取样随机取样1.000.950.810.700.610.540.7681.000.950.810.710.620.550.7731.000.950.810.700.610.550.770超声分散0 s超声分散5 s超声分散10 s超声分散15 s超声分散20 s1.000.950.810.700.610.540.7681.000.950.820.710.620.560.7771.000.960.830.720.630.560.7831.000.960.830.730.640.570.7881.000.960.840.730.640.580.792

续表

影响因素D10D20D30D40D50D60关联度系数焦磷酸钠0 g/L焦磷酸钠0.1 g/L焦磷酸钠0.2 g/L焦磷酸钠0.3 g/L焦磷酸钠0.4 g/L1.000.950.820.710.630.560.7781.000.980.950.880.820.770.9001.000.980.950.890.820.780.9031.000.980.950.890.820.780.9031.000.980.950.890.830.780.905分散介质水分散介质乙醇1.000.980.860.770.680.620.8181.000.990.900.820.740.680.8550.5滴油酸2滴油酸3滴油酸4滴油酸8滴油酸1.000.990.890.810.740.680.8521.000.990.880.800.730.670.8451.000.980.880.790.720.660.8381.000.980.880.790.720.660.8381.000.980.870.780.710.650.832

由表4、表5可知,立磨矿渣粉粒度测定的最佳分散条件为以水为分散介质,以焦磷酸钠为分散剂(体积浓度为0.3 g/L),超声分散时间为20 s。

由表6可知,各因素对矿渣粉分散效果的影响程度由大到小依次为分散剂焦磷酸钠、分散介质无水乙醇、分散剂油酸、分散介质水、超声分散时间、取样方法。

取样方法对矿渣粉粒度测定结果影响最小,而且3种取样方法其灰色关联度差别甚微,说明取样方法对测定结果影响不大。随着超声时间的增加,灰色关联度逐渐增大;说明超声分散时间越长,矿渣粉分散效果越好。不同分散介质对矿渣粉分散效果有一定影响;以无水乙醇为分散介质时,矿渣粉分散效果较好。

分散剂对矿渣粉粒度测定结果影响最大,其中焦磷酸钠作为分散剂其灰色关联度值最大,对矿渣分散效果最好。其原因主要是:焦磷酸钠电离成离子后,一方面吸附于矿渣颗粒表面形成双电层结构,使颗粒表面电荷密度增大,负电荷增加,通过表面同种电荷相互排斥作用,克服了颗粒间的范德华吸引力,达到分散效果[14-15];另一方面,与矿渣颗粒表面的阴离子形成稳定的亲水络合物,同时水解成阴离子![]() 吸附于矿渣颗粒表面,增强了水对颗粒表面的润湿程度,增大了溶剂化膜的厚度,进一步增强了颗粒之间互相的排斥作用[16]。

吸附于矿渣颗粒表面,增强了水对颗粒表面的润湿程度,增大了溶剂化膜的厚度,进一步增强了颗粒之间互相的排斥作用[16]。

3 结论

1)在本实验条件下,各因素对矿渣粉分散效果的影响程度由大到小依次为分散剂焦磷酸钠、分散介质无水乙醇、分散剂油酸、分散介质水、超声分散时间、取样方法。

2)矿渣粉的最佳分散条件为以水为分散介质,以焦磷酸钠为分散剂(质量浓度为0.3 g/L),超声分散时间20 s。

[1]赵旭光, 李长成, 文梓芸, 等. 高炉矿渣粉体的颗粒形貌研究[J]. 建筑材料学报, 2005, 8(5): 558-561.

[2]LIU J X, QIN Q, YU Q B. The effect of size distribution of slag particles obtained in dry granulation on blast furnace slag cement strength[J]. Powder Technology, 2020, 362: 32-36.

[3]李化建, 谢永江, 杨鲁, 等. 混凝土用硅灰粒度分布参数检测条件的研究[J]. 硅酸盐通报, 2015, 34(1): 13-18.

[4]杨玉颖, 张学文, 赵红, 等. 粒度分析样品分散条件的研究[J]. 建筑材料学报, 2002, 5(2): 198-201.

[5]李智虎, 孙硕. 钢渣超细粉的粒度分布与均匀程度的研究[J]. 硅酸盐通报, 2019, 38(4): 1171-1176.

[6]李化建, 万广培, 谢永江, 等. 基于激光粒度分析仪的硅灰粒度检测条件研究[J]. 建筑材料学报, 2013, 16(3): 549-554.

[7]夏保红, 孙玉利, 左敦稳, 等. 微米α-氧化铝粉体在水相介质中的分散性研究[J]. 中国粉体技术, 2015, 21(1): 42-45, 65.

[8]张霜玉, 吕馥言, 夏正猛, 等. 激光粒度法与筛分法测量洗煤泥粒度分布对比[J]. 中国粉体技术, 2014, 20(2): 43-46.

[9]谭晓慧, 沈梦芬, 张强, 等. 用激光粒度仪进行黏土的颗粒分析[J]. 土木建筑与环境工程, 2011, 33(6): 96-100.

[10]张玉敏, 刘桂华. 金刚石超细粉体粒度测试中分散条件的探索金[J]. 金刚石与磨料磨具工程, 2007, 157(1): 17-19.

[11]刘思峰, 郭天榜, 党耀国, 等. 灰色系统理论及其应用[M]. 北京: 科学出版社, 1999: 44-49.

[12]赵高文, 樊恒辉, 石美, 等. 基于灰色系统及验证试验的黏性土分散机理分析[J]. 岩土工程学报, 2015, 37(S2): 186-190.

[13]戈雪良, 陆采荣, 梅国兴. 磷渣粉颗粒分布对水泥胶凝体系力学性能的影响[J]. 材料导报, 2016, 30(12): 140-144.

[14]钱蕴, 吉静, 王峰, 等. 焦磷酸钠对改性膨润土分散性的影响[J]. 涂料工业, 2010, 40(10): 8-11, 14.

[15]杨玉玲, 杜延军, 范日东, 等. 分散剂改良土-膨润土竖向隔离墙材料黏度试验研究[J]. 东南大学学报(自然科学版), 2014, 44(3): 650-654.

[16]李绍纯, 戴长虹, 牛志森, 等. 不同分散剂对SiC晶须分散作用的探讨[J]. 材料导报, 2005, 19(12): 121-123.