杨木由于产量丰富、价格低廉而被广泛应用于家具、汽车内饰等行业中。由杨木粉为原料制成的木材制品不仅要求具有实用性,还要具备美观性。

温压成形是一种使用压机将筛选后的木粉在无胶条件下热压制备成形的工艺[1]。可以通过控制工艺过程中的温度、压力和保压时间来控制产品的颜色和力学性能。杨木粉在温压成形过程中不添加胶等有害制剂,产品在环保和强度层面都能满足应用需求。

杨木产品的颜色会影响消费者的主观判断,成为影响该木材产品经济效益的重要因素。研究杨木粉温压成形产品表面的颜色变化因素和规律具有现实意义。

木材的主要成分包括木质素、半纤维素和纤维素和抽提物。其中,抽提物由酚类、单宁、树脂和糖等多种物质构成[2-4],在木材中的含量虽然较少,但却是影响颜色的重要因素。

国内外关于由杨木粉温压成形工艺制备的压坯表面的化学成分和颜色的变化规律的研究文献较少。本文中对杨木粉压坯表面的抽提物的化学成分和颜色进行了研究,着重探究两者之间的相互影响规律,为研究木材颜色的控制规律及温压成形工艺提供数据基础。

1 实验

1.1 压坯样件的制备

选用粒径小于83 μm的杨木粉为原料,通过温压成形工艺制备成压坯样件。 首先,将80 g杨木粉均匀平铺放入HX-100型压机中,设定压力机成形压力为80 MPa,温度分别设定为120、140、160、180、200 ℃,压坯样件尺寸(长度×宽度×厚度)为128 mm×35 mm×10 mm;压制成形后保压30 min;待模具冷却后即可取下压坯样件。

1.2 抽提实验

1.2.1 压坯样件粉末的制备

将压坯样件表层1 mm内的材料磨成粒径为0.30~0.45 mm的粉末。根据压坯样件粉末完全干燥前、后的质量差值,测量在不同成形温度下压坯样件粉末的含水量。

1.2.2 抽提物的提取

根据GB/T 2677.6—1994进行苯醇抽提。精确称取(3±0.2) g压坯样件粉末和杨木粉分别放入索氏抽提器中,用体积比为2 ∶1的苯-乙醇混合液进行抽提,抽提速率为每小时4~6次,抽提时间为6 h。记录抽提前抽提底瓶的质量及有机溶剂干燥后的抽提物质量,并计算苯醇抽提物的含量。苯醇抽提物含量x1的计算公式为

(1)

式中: mp为抽提底瓶的质量,g;m1为抽提底瓶加烘干后抽出物的质量,g;m0为称取样件粉末的质量,g;W为样件粉末的含水量,%。

根据GB/T 2677.5—1993进行1%氢氧化钠抽提。 精确称取(2±0.1) g压坯样件粉末,在压坯样件粉末中加入质量分数为1%的氢氧化钠溶液,装上冷凝器,置于沸水浴中加热1 h,不断摇晃使得反应均匀,再用型号为1G2的玻璃滤器进行过滤,然后干燥至质量稳定。 通过比较抽提前、后压坯样件木粉的绝干质量差值计算其含量。 1%氢氧化钠抽出物含量x2的计算公式为

(2)

式中: m为抽提前样件粉末的绝干质量,g;m2为1%氢氧化钠抽提后样件粉末的绝干质量,g。

冷水和热水抽提物的含量测定必须根据GB/T 2677.4—1993进行。 冷水抽提时,精确称取(2±0.1) g压坯样件粉末,将压坯样件粉末加入冷水后在室温下保存48 h,不断摇晃,过滤之后进行干燥。 通过比较冷水抽提前后压坯样件粉末的绝干质量变化来计算其抽提物含量。 冷水抽出物含量x3的计算公式为:

(3)

式中 m3为冷水抽提后压坯样件粉末的绝干质量,g。

热水抽提时,精确称取(2±0.1) g压坯样件粉末,将压坯样件粉末加入95~100 ℃的热蒸馏水,装上冷凝器,在沸水浴中加热反应3 h,过滤之后干燥至质量恒定。通过比较热水抽提前、后压坯样件粉末的绝干质量变化来计算其抽提物含量。热水抽出物含量x4的计算公式为

(4)

式中 m4为热水抽提后压坯样件粉末的绝干质量,g。

1.2.3 颜色测定方法

依据国际上的标准色度学系统,颜色包含L*、a*、b* 3种颜色参数。L*值表示明度,数值范围为0~100,其数值越小,代表越接近黑色,数值越大则越接近白色。a*值表示颜色参数中的红绿特征,b*则表示颜色参数中的黄蓝特征。

把压坯样件粉末放入扫描仪中,得到压坯样件粉末的高清图片;通过Photoshop软件,随机提取10个点,测量其L*、a*、b*值,计算其平均值并记录。并进一步分析整体色差ΔE*[5-7]。

2 结果与分析

2.1 压坯样件粉末颜色

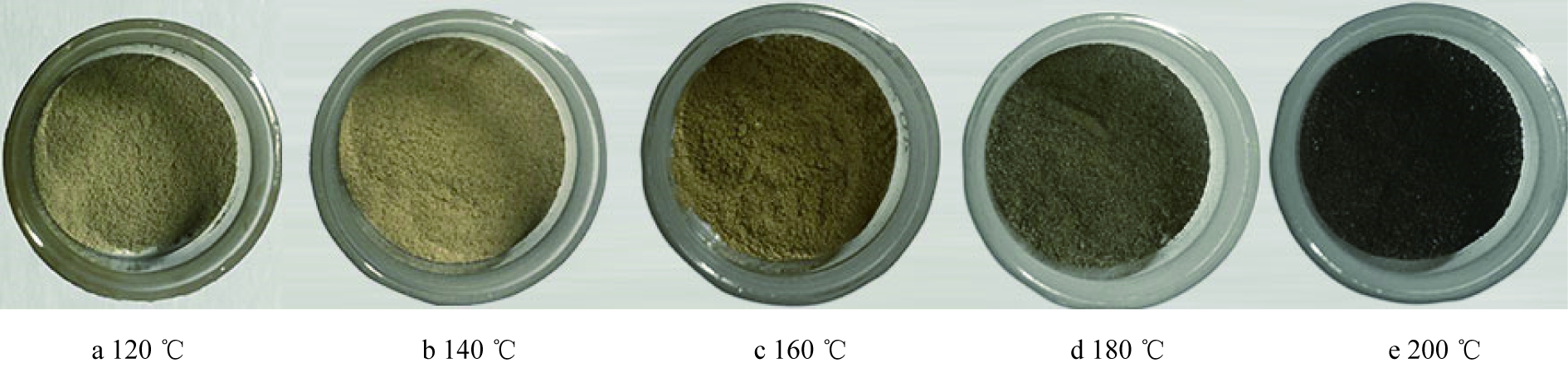

图1为不同成形温度下压坯样件粉末的颜色。 可见,随着成形温度的增高,压坯样件粉末颜色逐步加深。 120 ℃时接近浅杏色,随着温度的升高,逐渐变为深杏色、棕色、褐色,直到200 ℃时接近纯黑色,说明由于成形温度的升高使压坯样件粉末发生了炭化。

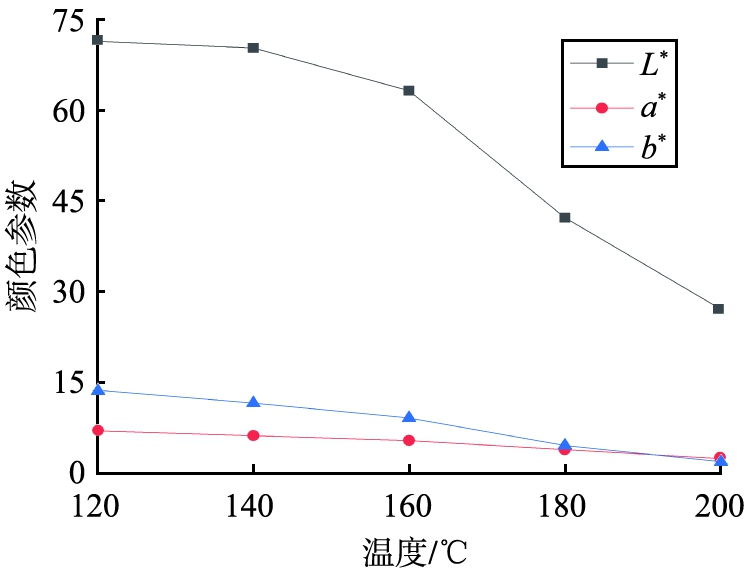

成形温度和压坯样件粉末的颜色参数有一定的联系[8]。依据色度学理论对压坯样件粉末的颜色进行数值体现。图2为压坯样件粉末的颜色参数随成形温度的变化。

图1 不同成形温度下压坯样件表面粉末的颜色

Fig.1 Colors of compaction surface powder changed with forming temperature

图2 压坯样件粉末的颜色参数随成形温度的变化

Fig.2 Color parameters of compaction surface powder changed with forming temperature

由图2可以看出,随着成形温度的升高,压坯样件粉末的明度值L*逐步减小,120 ℃时L*为71.4,200 ℃时L*为27.2,明度值减小了44.2;在160~180 ℃区间内,明度值降幅最大,减小了20.95。红绿色品值a*曲线在120~160 ℃区间内较平缓,a*值减小了1.6;在160~200 ℃区间内,a*减小了3,幅度较大。 黄蓝色品值指数b*曲线整体也呈现减小的趋势: 当成形温度区间为120~180 ℃时,b*减小了9.1,降速较快,而180~200 ℃时下降较平缓。

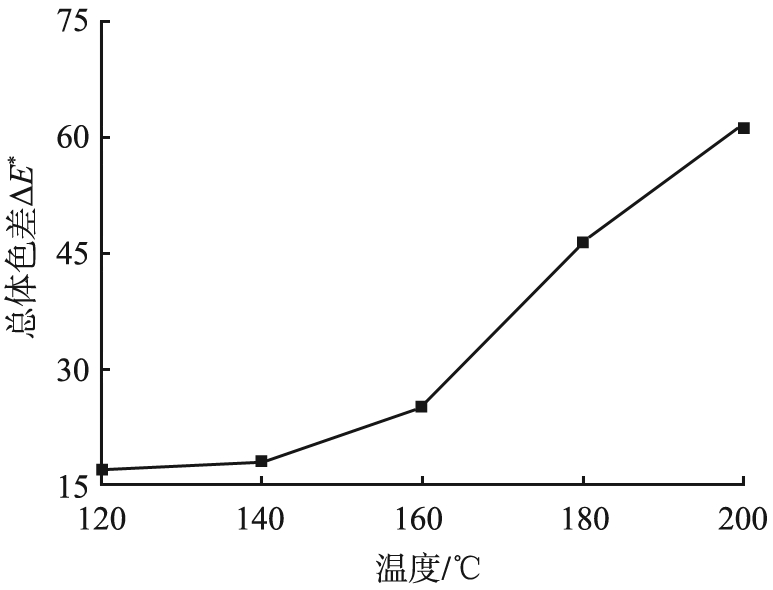

压坯样件粉末的总体色差ΔE*随成形温度的变化如图3所示。 由图3可以看出,压坯样件粉末的ΔE*值随着成形温度的升高而增大,即压坯样件粉末的颜色逐渐变深。 成形温度从120 ℃升高至200 ℃时,ΔE*值从16.9增大至61.8;160~200 ℃温度区间内曲线陡升,在160~180 ℃区间内ΔE*差值达21.4。

图3 压坯样件粉末的总体色差随成形温度下的变化

Fig.3 Overall color difference of compaction surface powder changed with forming temperature

2.2 压坯样件粉末的含水量

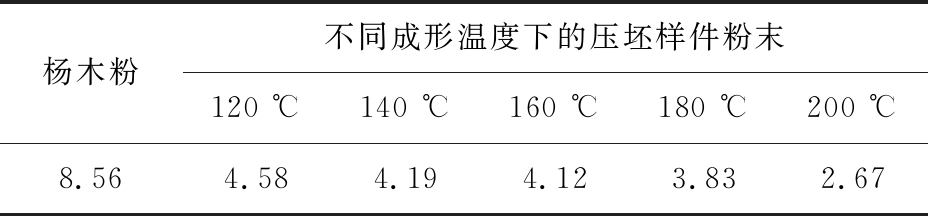

表1为杨木粉和压坯样件粉末的含水量。 由表可以看出,压坯样件粉末的含水量随成形温度升高而减小。 随着成形温度的提高,压坯样件的密度逐渐减小[9]。 200 ℃是临界温度,此时压坯样件完全炭化。

2.3 抽提物含量

表2为不同抽提方法时杨木粉和压坯样件粉末的抽提物含量。 由表2可知,不同的抽提方法导致抽提物的含量发生较大变化。 在同等温度条件下,1%氢氧化钠法的抽提物含量最高,热水法的抽提物含量较冷水法略多,苯醇法的抽提物含量最低,但压坯样件粉末的各种抽提物含量均大于杨木粉的抽提物含量。 原因在于,使用热水或碱性溶液可以抽提出单宁类、糖、果胶和淀粉等物质,还会抽提出木材中原本的少量半纤维素。 用苯醇等有机溶剂可以抽提出酚、脂、酸、醇类物质等。在成形温度不断升高过程中,多糖类和半纤维素在高温下发生热降解,生成了若干种类的可溶性小分子化合物,包括一些羰基和羟基,导致抽提物含量随温度升高而增加,也就使得温压成形后压坯样件粉末的明度值随成形温度升高而减小[10-12]。

表1 杨木粉与不同成形温度下的压坯样件粉末的含水量

Tab.1 Content of water of poplar powder and compaction surface powder changed with forming temperature %

杨木粉不同成形温度下的压坯样件粉末120 ℃140 ℃160 ℃180 ℃200 ℃8.564.584.194.123.832.67

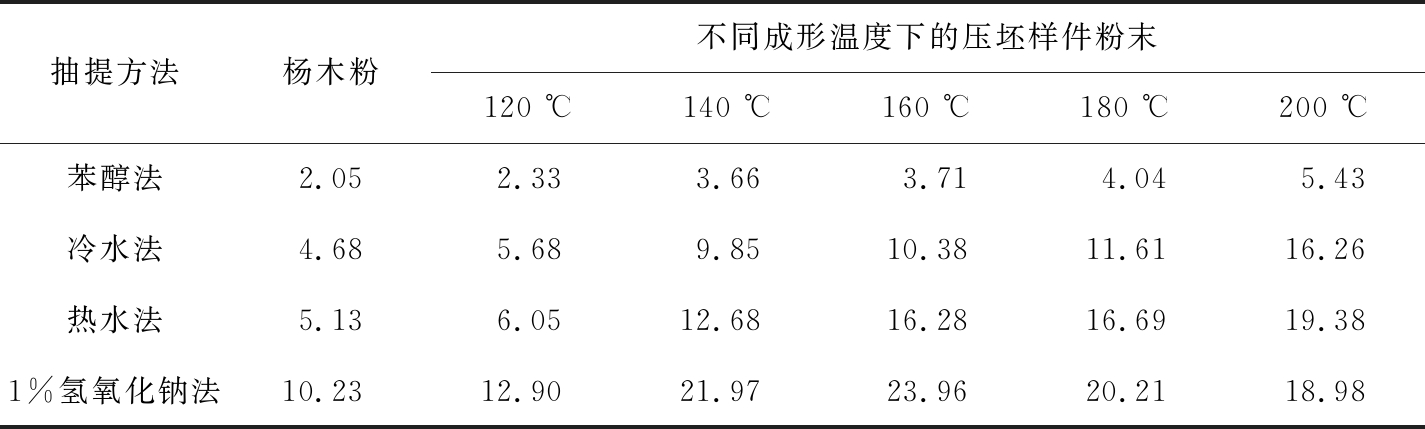

表2 在不同抽提方法时杨木粉和压坯样件粉末的抽提物含量

Tab.2 Content of extract of poplar powder and compaction surface powder changed with different extraction methods %

抽提方法杨木粉不同成形温度下的压坯样件粉末120 ℃140 ℃160 ℃180 ℃200 ℃苯醇法2.052.333.663.714.045.43冷水法4.685.689.8510.3811.6116.26热水法5.136.0512.68 16.2816.6919.381%氢氧化钠法10.23 12.90 21.97 23.9620.2118.98

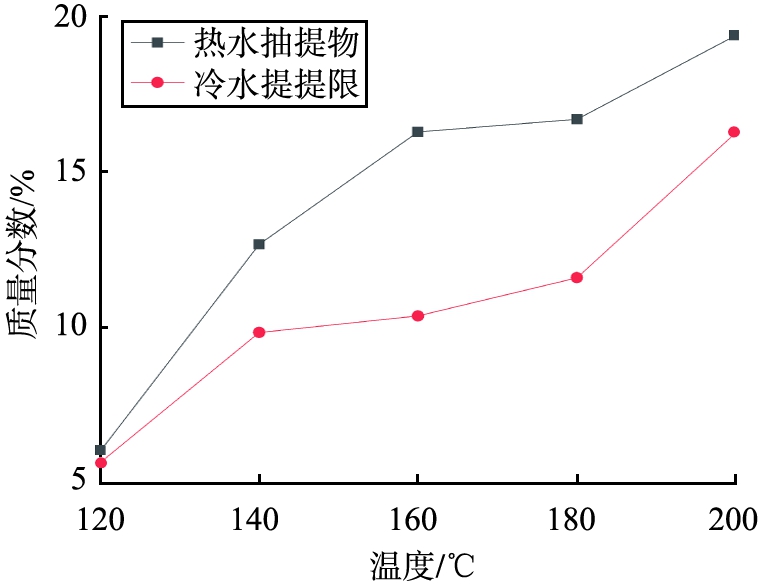

图4所示为不同成形温度下压坯样件粉末使用冷水法和热水法所得的抽提物的含量。

图4 不同成形温度下压坯样件粉末使用 冷水法和热水法所得的抽提物含量

Fig.4 Content of extract obtained by cold water and hot water methods for compaction surface powder changed with forming temperature

由图4可知,随成形温度升高,使用冷水法和热水法所得的抽提物的含量增大。 在120~200 ℃温度区间内差值较大,热水法所得抽提物质量分数从6.05%上升到19.38 %,差值达13.33%。冷水法所得抽提物质量分数从5.68%上升到16.26%,差值达10.58%。热水法比冷水法的抽提物含量要高。这是因为,与冷水法相比,热水法所得的抽提物增加了一些单宁、树胶、糖和淀粉等成分[13]。这些可溶性小分子化合物中,单宁类对压坯样件粉末的颜色有影响,因此,随着成形温度的升高,抽提物含量增大,压坯样件粉末的L*、a*、b*值逐渐减小,颜色加深。

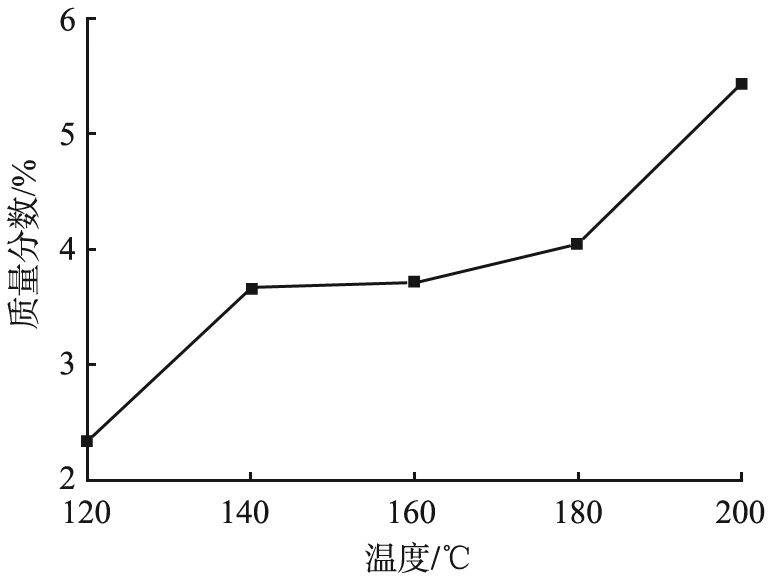

图5是不同成形温度下压坯样件粉末使用苯醇法所得的抽提物的含量。

图5 不同成形温度下压坯样件粉末 使用苯醇法所得的抽提物含量

Fig.5 Content of extract obtained by benzyl alcohol methods for compaction surface powder changed with forming temperature

由图5可知,使用苯醇法所得的抽提物含量随着成形温度的升高逐渐增大。在140~180 ℃成形温度区间时,抽提物含量基本持平。在180~200 ℃温度区间时抽提物含量大幅提高。苯醇法所得的抽提物含量相对其他抽提方法较低,其抽提物中包含色素、酚类、树脂酸和醇类等物质,是影响颜色的重要因素之一[14-15]。随着成形温度的升高,这类影响颜色变深的物质逐渐增多。

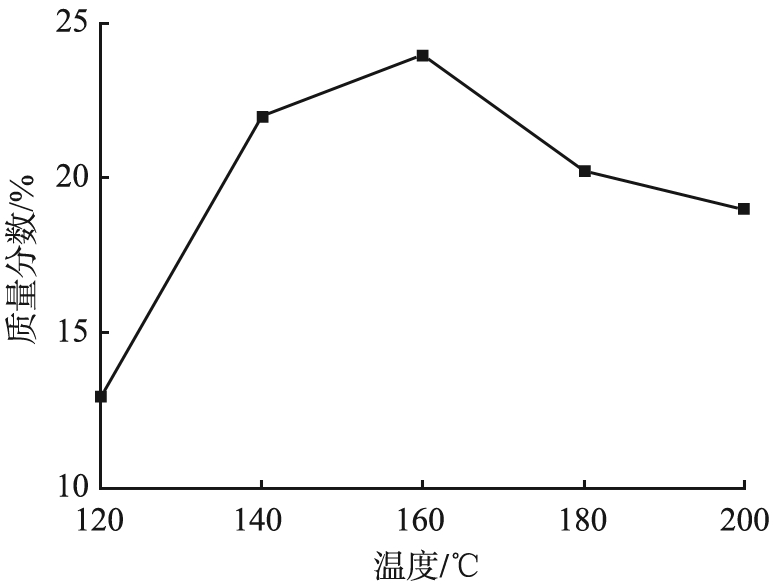

图6是不同成形温度下压坯样件粉末使1%氢氧化钠法所得的抽提物的含量。

图6 不同成形温度下压坯样件粉末使用 1%氢氧化钠法所得的抽提物含量

Fig.6 Content of extract obtained by 1% NaOH methods for compaction surface powder changed with forming temperature

由图6可知,随着成形温度的升高,1%氢氧化钠法的抽提物含量呈先增大后减小的趋势,在160 ℃时抽提物含量达到最大值,超过160 ℃后抽提物含量又有所减小。在160~200 ℃温度区间内,采用1%氢氧化钠法的抽提物含量减少,可能是由于压坯样件粉末发生了某种反应生成了不同类型的小分子化合物[16],此类物质在高温下挥发所导致的,其机理还需要进行深入研究。

3 结论

通过对杨木粉压坯表面的抽提物的化学成分和颜色进行的研究,结论如下:

1)成形温度对压坯样件的颜色有明显的影响。成形温度为160~180 ℃时,颜色对成形温度最为敏感,颜色参数L*、a*、b*值变化显著。

2)压坯样件粉末的含水量随成形温度升高而降低。

3)不同的抽提方法导致抽提物的含量发生较大变化。在同等成形温度条件下,1%氢氧化钠法的抽提物含量最高,热水法的抽提物含量较冷水法略多,苯醇法的抽提物含量最低。

[1]谭知理,张立强,吴庆定,等. 温度对杨木粉末温压成形表面颜色的影响[J]. 中国粉体技术,2019,25(4):76-80.

[2]王喆. 真空热处理落叶松材性变化规律及其机理研究[D]. 北京:中国林业科学研究院,2017.

[3]曹燕燕. 高温汽蒸处理对枫桦诱发变色影响的研究[D]. 北京:北京林业大学,2010.

[4]吴庆定. 木质粉末温压成形原理与技术[M]. 长沙:湖南大学出版社,2011.

[5]江京辉,吕建雄. 高温热处理对木材颜色变化影响综述[J]. 世界林业研究,2012,25(1):40-43.

[6]马伟,强添纲,郭明辉. 高温热处理对落叶松仿珍贵木材颜色变化的影响[J]. 东北林业大学学报,2016,44(12):37-41.

[7]姚晴,蔡家斌. 新西兰辐射松高温热处理颜色变化研究[J]. 林产工业,2018,45(4):15-21.

[8]吴庆定,梁盛,易林. 杨木粉无胶温压成形复合材料环境友好性评价[J]. 重庆交通大学学报(自然科学版),2012,31(3):528-534.

[9]陈瑶. 木材热诱发变色过程中发色体系形成机理[D]. 北京: 北京林业大学,2012.

[10]SRINIVAS K, PANDEY K K. Effect of heat treatment on color changes, dimensional stability, and mechanical properties of wood[J]. Journal of Wood Chemistry and Technology, 2012, 32(4):304-316.

[11]SANDOVAL-TORRES S, MARC F, JOMAA W, et al. Color changes in oakwood during vacuum drying by contact: studies on antioxidant potency and infrared spectras in surfaces[J]. Wood Research, 2009, 54(1): 45-58.

[12]CHEN Y, TSHABALALA M A , GAO J, et al. Color and surface chemistry changes of extracted wood flour after heating at 120 ℃[J].Wood Science and Technology, 2014, 48(1): 137-150.

[13]李明玉. 热处理对柚木木材主要化学组分及其结构的影响[D]. 北京:中国林业科学研究院,2015.

[14]张蓉. 基于光谱分析的木材树种识别方法的研究[D]. 南京:南京林业大学,2011.

[15]薛磊. 杨木高温热处理有机挥发物成分及利用研究[D]. 北京:北京林业大学,2016.

[16]翟阳洋. 木材抽提物分布规律的研究[D]. 南京:南京林业大学,2017.