返料器是循环流化床煤气化炉的关键部件,其运行特性对循环流化床气化炉的正常运行具有重要影响[1]。流动密封阀是广泛应用的循环流化床返料器形式之一。相比于循环流化床锅炉,循环流化床煤气化炉的炉膛中固体物料的固气比和循环流率更大,炉膛压降也更大,需要流动密封阀同时具备更强的返料能力和抗逆压差能力[2-3]。

传统方法设计的流动密封阀在运行中抗逆压差能力不足,导致炉膛内气体经流动密封阀向旋风分离器窜气的问题。窜气将引发流动密封阀局部过热结焦,严重时堵塞流动密封阀[4],影响旋风分离器的分离效率[5],因此,如何抑制流动密封阀窜气,增强返料能和抗逆压差能力,是需要解决的关键问题之一。

国内外学者已针对流动密封阀运行特性的影响因素开展了一系列研究。在运行参数方面,王擎等[6-7]、Han等[8]、王祥等[9]研究了松动风、流化风、侧吹风及其组合充气形式对流动密封阀调节特性的影响规律。Basu等[10]、Kim等[11]、曾晓娟等[12]发现了床料量增加时循环流率随之增大的规律。在上升段结构参数方面,王慕贤等[13]、李海广等[14]的研究结果表明,上升段的高度对返料特性具有重要作用。 沈祥智等[15]、张润元[16]开展了冷态实验,总结出溢流口高度的经验设计值。 此外,已有文献对立管直径、水平孔口高度[10,17] 、水平段长度[7,18]及布风形式[19]等结构参数进行了实验分析。 文献[15,20-21]中归纳了流动密封阀的结构参数的经验设计值。 但是上述研究尚未解决流动密封阀如何同时满足高返料量和高抗逆压差的问题,未对流动密封阀抗逆压差性能进行系统研究。

基于上升段结构对返料性能的重要影响,为了优化流动密封阀结构,本文中搭建了循环流化床冷态实验台,上升段结构参数选取上升段与下降段的管径比和上升段插深比,运行参数选取床料量和表观风速,研究上升段结构参数对流动密封阀抗逆压差性能及返料量的影响规律,获得流动密封阀的结构优化参数,使流动密封阀满足高抗逆压差循环流化床煤气化炉的要求。

1 实验

1.1 冷态实验台

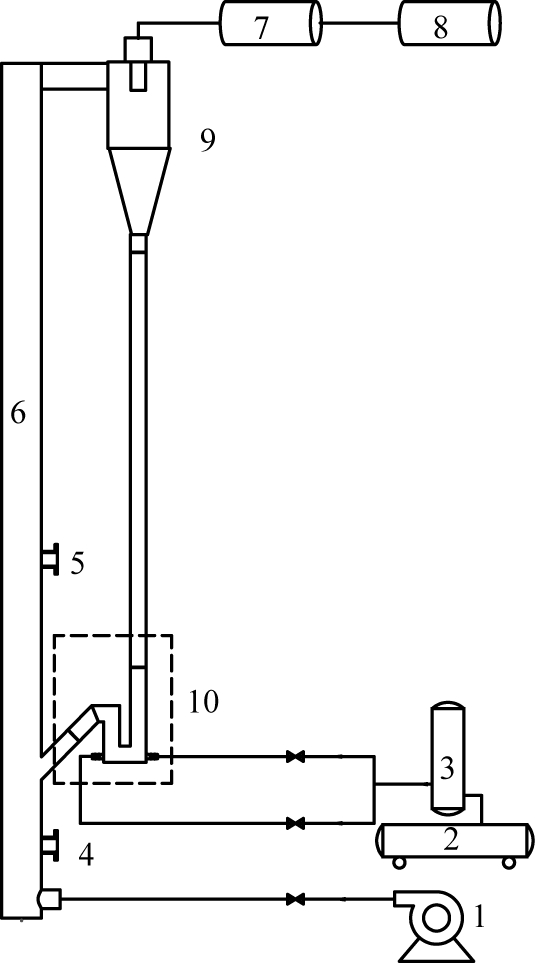

循环流化床冷态实验台示意图如图1所示,主要由一次风机、空气压缩机、储气罐、排料口、加料口、炉膛(内径为0.15 m,高为3 m)、布袋除尘器、烟囱、旋风分离器、流动密封阀及测控系统等组成。

实验循环物料为石英砂,粒径范围为0.10~0.42 mm,平均粒径为0.23 mm,堆积密度为1.357 g/cm3。 实验前,床料由炉膛中部加料口充入炉膛。 实验时,开启一次风机,床料在炉膛一次风的输运下进入旋风分离器;经旋风分离器分离后落入流动密封阀,再由流动密封阀回送炉膛,形成物料循环;废气由旋风分离器分离后进入布袋除尘器后排出。

实验过程中,采用折算床料量[22]设计对比工况,保证炉膛内床料量相同。

1—一次风机;2—空气压缩机;3—储气罐;4—排料口;5—加料口;6—炉膛;7—布袋除尘器;8—烟囱;9—旋风分离器;10—流动密封阀。

图1 循环流化床冷态实验台示意图

Fig.1 Schematic diagram of circulating fluidized bed cold test rig

1.2 流动密封阀的结构参数

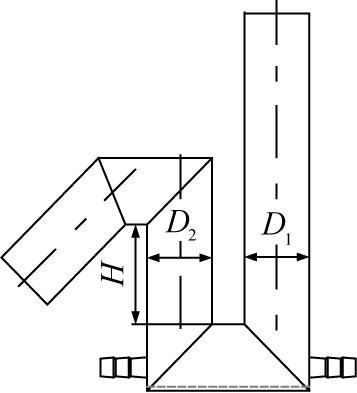

为研究上升段结构参数对流动密封阀运行性能的影响规律,设计了3种流动密封阀。流动密封阀结构示意图如图2所示,结构参数如表1所示。

D1—下降段直径;D2—上升段直径;H—插入深度。

图2 流动密封阀结构示意图

Fig.2 Schematic diagram of loop seal

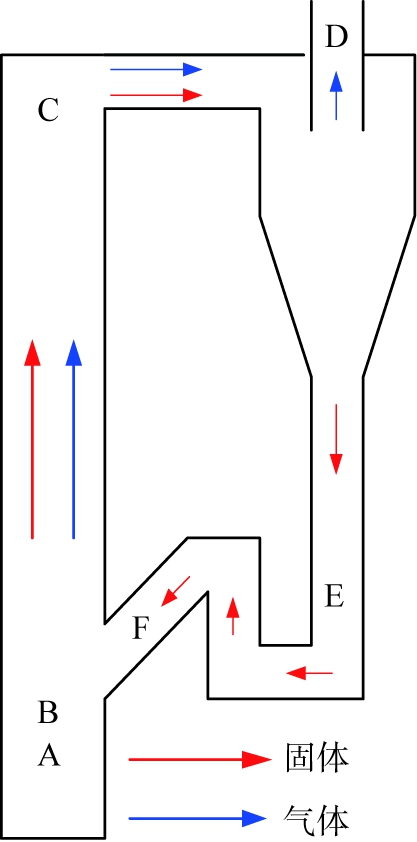

表1 流动密封阀的结构参数

Tab.1 Structural parameters of loop seals

流动密封阀编号D2/mm管径比D2/D1插深比H/D21701.01.421001.41.031001.41.5

下降段直径用D1表示,上升段直径用D2表示,插入深度用H表示。流动密封阀材质为有机玻璃,可观察流动密封阀内部气-固两相的流动规律,底部采用风管布风。

1.3 实验方法

1.3.1 抗逆压差的计算方法

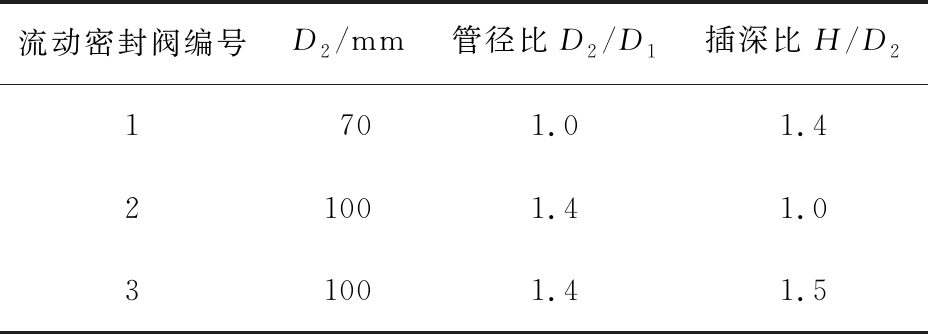

抗逆压差即流动密封阀满足循环回路正常循环所能提供的压降。典型循环流化床结构示意图如图3所示。

图3 典型循环流化床结构示意图

Fig.3 Typical structure of a circulating fluidized bed

由图3可以看出,循环流化床稳定循环运行的必要条件是循环回路压力达到平衡,压力平衡方程式为

ΔPBC+ΔPCD+ΔPDE+ΔPEF+ΔPFB=0,

(1)

式中:ΔPBC为炉膛压降;ΔPCD为旋风分离器压降;ΔPDE为立管稀相区提供的压降;因为ΔPFB可忽略,流动密封阀的抗逆压差ΔPBE为

ΔPBE=-(ΔPEF+ΔPFB),

(2)

所以,循环回路抗逆压差即为

ΔPBE=ΔPBC+ΔPCD+ΔPDE。

(3)

实验过程中通过PLC测控系统采集提升管压降、旋风分离器压降和立管稀相区压降。

为了分析流动密封阀抗逆压差能力,多采用固定松动风和返料风风速的方法测量流动密封阀进出口抗逆压差[23-24],但测量过程中,立管料位高度随返料风速而变化。由Ergun曳力模型[25]可知,该方法测量的流动密封阀抗逆压差受到立管料位高度与流动密封阀结构参数的协同作用。

针对上述问题,本文中提出一种新的方法,固定立管料位高度,通过调节松动风和流化风的风速,获得只随流动密封阀结构参数变化的抗逆压差性能规律。 为了验证该方法的可行性,本文中先后固定立管料位高度和固定返料风速(包括松动风速和流化风速),对比分析2种方法的抗逆压差性能的高低。

1.3.2 循环流率的计算方法

采用颗粒位移跟踪法[1]测量循环流率。在工况稳定运行条件下,通过测量立管中的特征颗粒下降一定高度所需时间,循环流率计算公式为

(4)

式中,Gs为循环流率,kg/(m2·s);ρs为颗粒堆积密度,kg/m3;Δh为颗粒下降高度,m;Δt为颗粒下降所需时间,s。

1.3.3 返料不稳定指数的计算方法

在运行过程中,流动密封阀应保证物料稳定并连续回送炉膛。炉膛压降波动反映了返料稳定性的优劣。为了对比分析具有不同结构参数的流动密封阀的炉膛压降波动性能,计算返料器2、3与常规返料器1的炉膛压降标准差之比,确定记作“返料不稳定指数”N(ΔP)c,其计算公式[26]为

(5)

(6)

(7)

式中: σ(ΔP)c为炉膛压降标准差,kPa; c表征流动密封阀的编号,c=1、2、3;ΔPci为流动密封阀c于第i次采样的炉膛压降,kPa;n为压差数据采样次数。

2 结果与讨论

2.1 流动密封阀的返料特性曲线

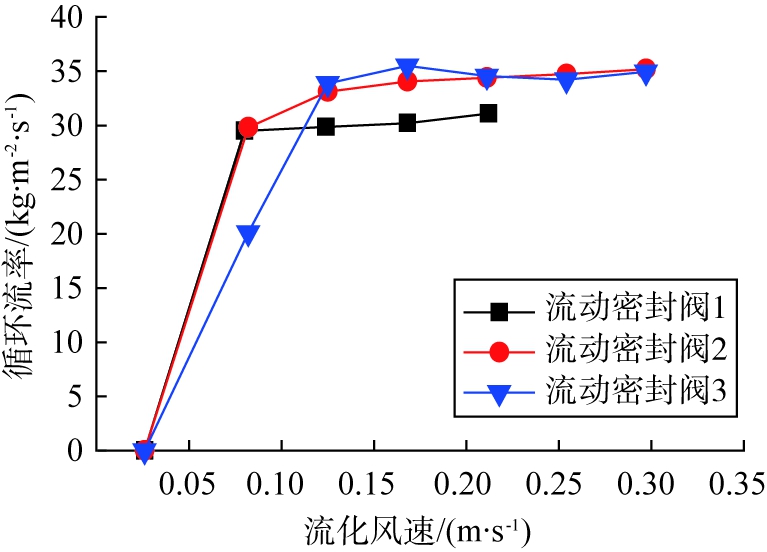

流动密封阀的返料特性曲线反映了循环流率随松动风速、流化风速的变化规律。流动密封阀的特性曲线如图4所示。实验中,炉膛内充入折算床料量7.0 kg,保持炉膛表观风速3.2 m/s。由图4a可知,当固定松动风速vS=0.05 m/s,随着流化风速vR增加,循环流率增加并趋于稳定值。当固定流化风速vR=0.20 m/s时,循环流率随松动风速的变化规律与固定松动风时基本相同,如图4b所示。该现象与文献[5-6]结论一致。

a 固定松动风速vS=0.05 m/s

b 固定流化风速vR=0.20 m/s

图4 流动密封阀的返料特性曲线

Fig.4 Characteristic curves of loop seals

2.2 流动密封阀的循环流率

2.2.1 固定料位高度时的运行特性

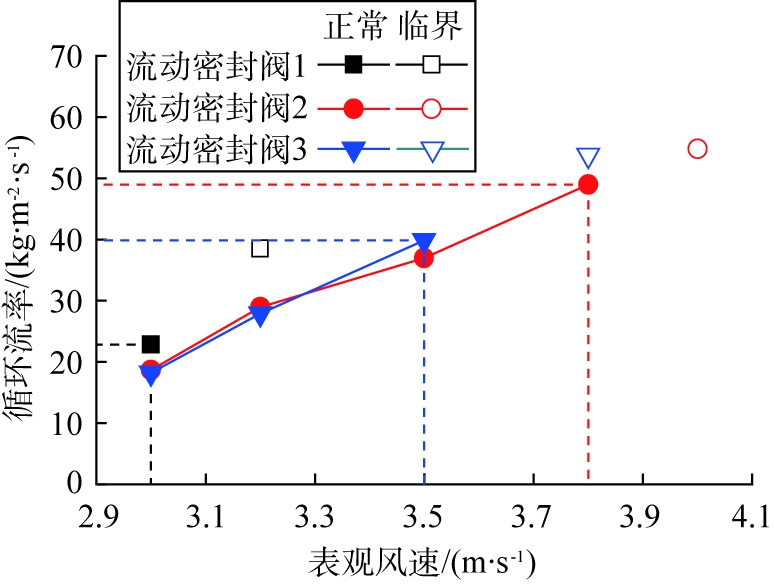

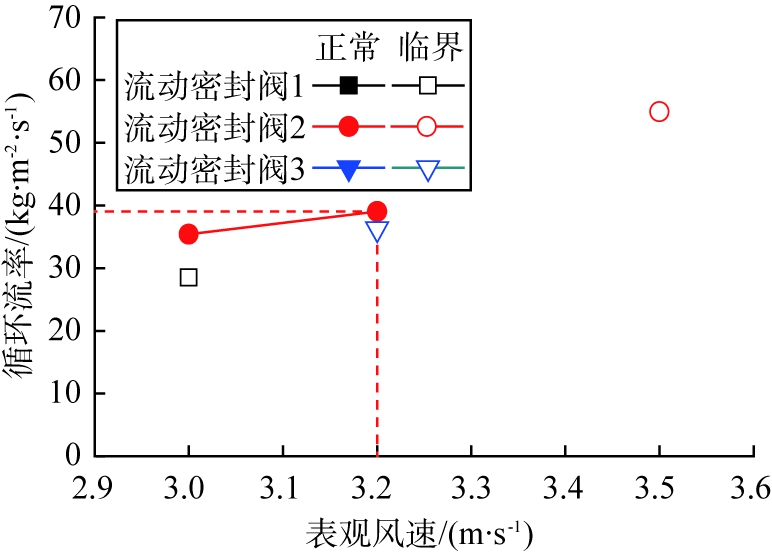

实验中,设定每个流动密封阀立管中料位高度与上升段顶部距离约为10 cm。 床料量I分别为7.0、7.5、8.0 kg,循环流率Gs随炉膛表观风速v分别为3.0、3.2、3.5、3.8、4.0 m/s,炉膛表观风速对循环流率的影响如图5所示。

图5中空心符号为立管底部出现轻微鼓泡时的临界工况点,该工况点亦为流动密封阀正常或异常运行的分界点: 若继续增加炉膛表观气速,立管窜气逐渐严重,返料异常。 为了保证颗粒位移跟踪法准确性,实验中各有效工况点的炉膛表观风速均低于临界工况点时表观气速。 虚线方框内为流动密封阀的稳定运行区域,该区域运行条件下可保证立管底部无窜气。 方框面积表征流动密封阀的运行正常稳定的范围。

从图5还可看出,流动密封阀1在床料量较低时,可快速获得较高的循环流率,但进一步增大床料量时,循环流率变为最小值。 其原因在于,立管料位高度一定时,随着炉膛表观风速与床料量小幅增加,炉膛压降增大,导致小部分返料风逆向流动,流动密封阀1底部颗粒流化效果更好,水平孔口阻力减小,循环流率增加较早。 随着抗逆压差进一步增加,水平孔口阻力趋于恒定,上升段摩阻的影响逐渐显现。管径越小,摩擦阻力越大[27]。

a 折算床料量7.0 kg

b 折算床料量7.5 kg

c 折算床料量8.0 kg

图5 炉膛表观风速对循环流率的影响

Fig.5 Effects of superficial gas velocity of furnace on circulating flow rate

随着床料量及表观风速的增大,流动密封阀3的循环流率先小于流动密封阀1、2,再快速增大并超过流动密封阀1、2,最终再次小于流动密封阀2。 原因是随着插入深度增加大,产生的初始返料阻力大于其他的流动密封阀,循环流率最小;随着炉膛及上升段压降增大,水平孔口处物料流化更均匀,返料阻力减小,循环流率迅速增大;但由于流动密封阀3插入深度较大,返料阻力较流动密封阀2更大,因此继续增大表观风速时,循环流率逐渐小于流动密封阀2。

2.2.2 固定返料风速时的运行特性

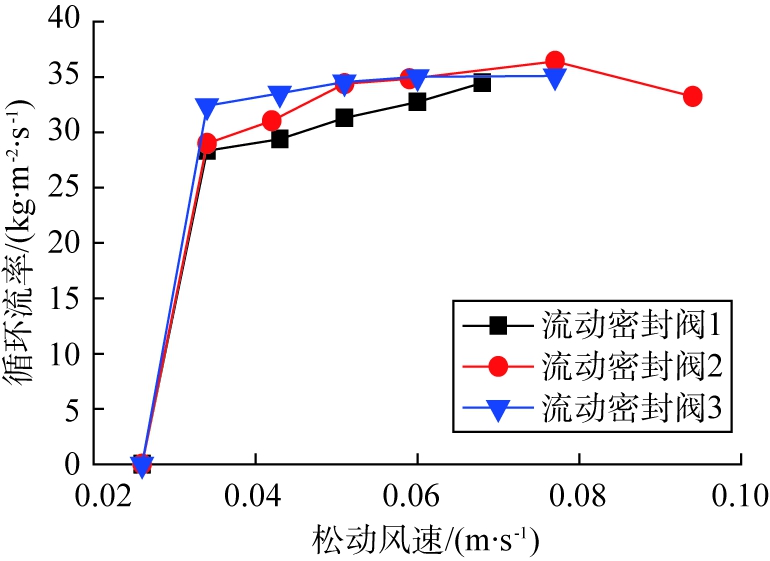

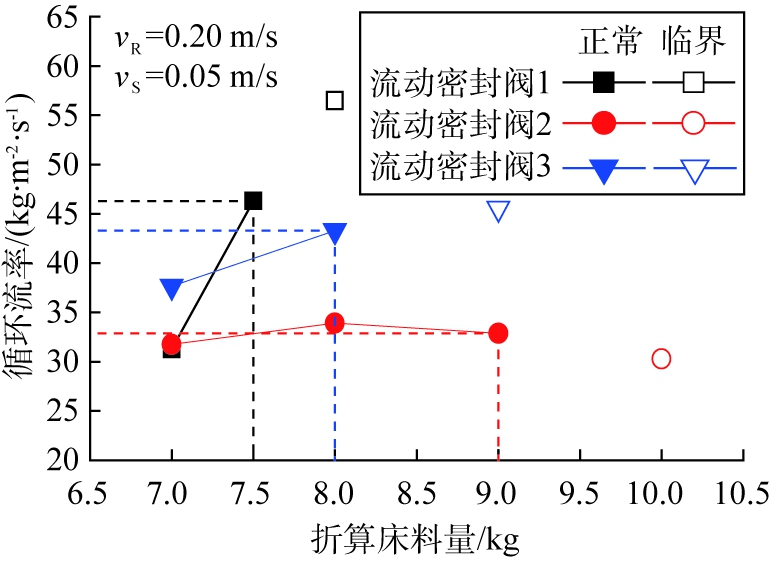

实验中,设定炉膛表观风速为3.2 m/s流化风速vR为0.20 m/s,松动风速vS为0.05 m/s。折算床料量对循环流率的影响如图6所示。

图6 折算床料量对循环流率的影响

Fig.6 Effects of converted quality of bed material on circulating flow rate

从图6可知,流动密封阀2的返料量最小,原因在于其抗逆压差能力较强,实验工况范围内流动密封阀内部未出现明显窜气现象。 而流动密封阀1、3由于窜气,返料阻力减小,循环流率大于流动密封阀2。

2.3 流动密封阀的抗逆压差

2.3.1 固定料位高度时的运行特性

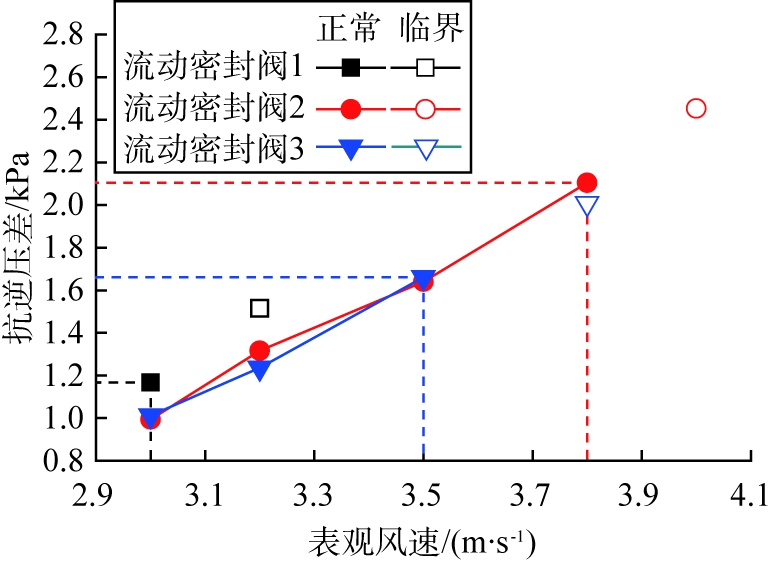

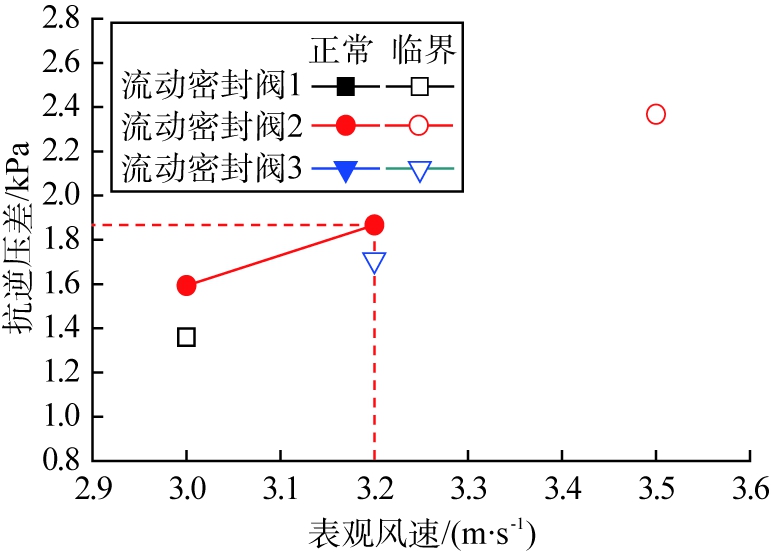

实验中,设定流动密封阀的料位高度与上升段顶部距离约为10 cm,不同床料量下,炉膛表观风速对流动密封阀的抗逆压差性能的影响如图7所示。 炉膛表观风速v分别为3.0、3.2、3.5、3.8、4.0 m/s。

由图7可知,当炉膛表观风速增大时,炉膛压降增大,流动密封阀的抗逆压差随之增大。该结果与王擎等[6-7]的研究结果相同。对比图5、7可知,抗逆压差与循环流率随表观风速的变化规律基本一致,表明返料量与抗逆压差满足一定的匹配关系。

a 折算床料量7.0 kg

b 折算床料量7.5 kg

c 折算床料量8.0 kg

图7 炉膛表观风速对抗逆压差的影响

Fig.7 Effects of superficial gas velocity of furnace on adverse pressure differential

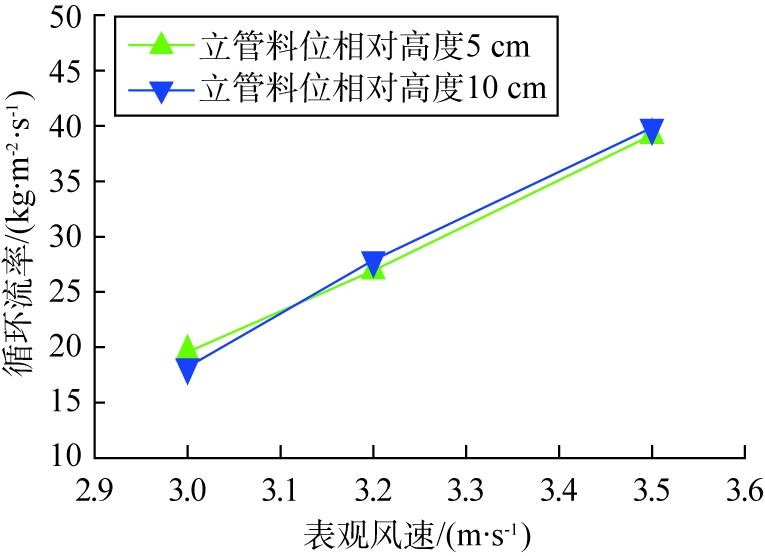

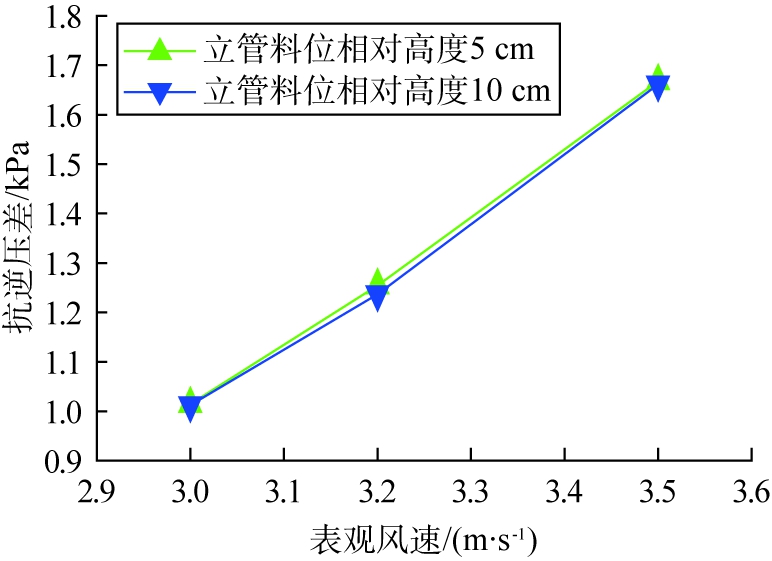

由于流动密封阀3的上升段较其他流动密封阀高5 cm,因此立管中实际料位标高不一致。为了研究该料位高度差异对循环流率、抗逆压差的影响,对比分析了料位高度分别为10、5 cm时流动密封阀3的返料性能。料位高度差异对流动密封阀运行特性的影响如图8所示。

由图8可知,表观风速相同时,2组工况的循环流率与抗逆压差基本一致,因此当料位高度差异较小时,料位高度及返料风运行参数变化对循环流率、抗逆压差的影响可以忽略。

a 循环流率

b 抗逆压差

图8 料位高度差异对流动密封阀运行特性的影响

Fig.8 Effects of material level difference on operating characteristics of loop seals

2.3.2 固定返料风速时的运行特性

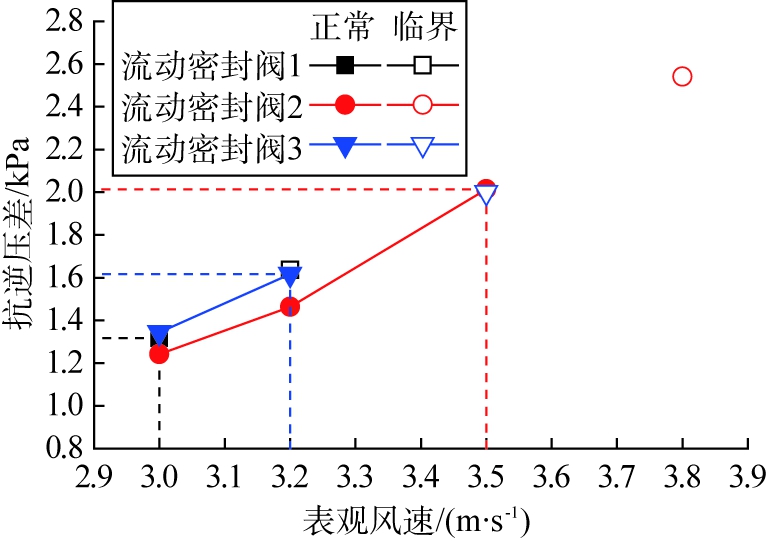

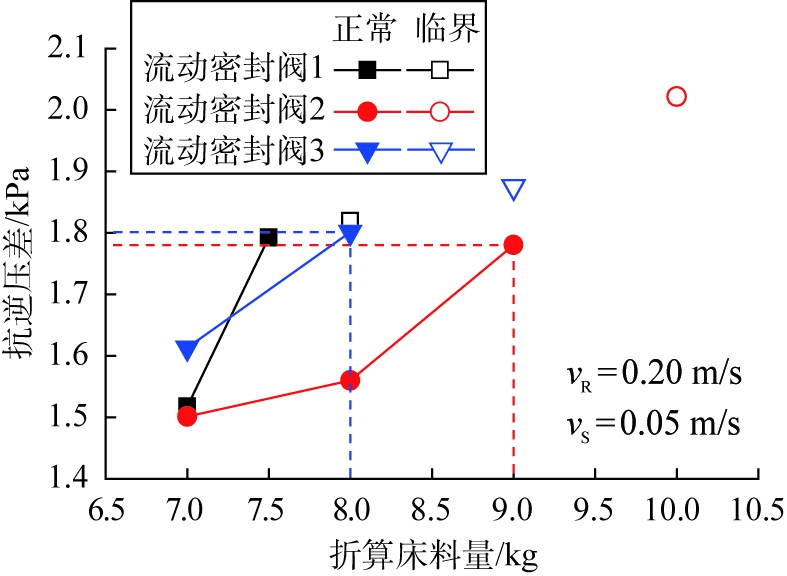

设定炉膛表观风速为3.2 m/s,固定流化风速vR为0.20 m/s,松动风速vS为0.05 m/s。研究不同床料量对抗逆压差的影响,变化趋势如图9所示。

图9 折算床料量对抗逆压差的影响

Fig.9 Effects of converted quality of bed material on adverse pressure differential

由图9可知,3种流动密封阀抗的逆压差随床料量增大而略有增大。流动密封阀1、3、2先后出现窜气、节涌等现象,表明流动密封阀2的抗逆压差能力更强,这一结论与固定立管料位高度的研究方法所得结果相同。

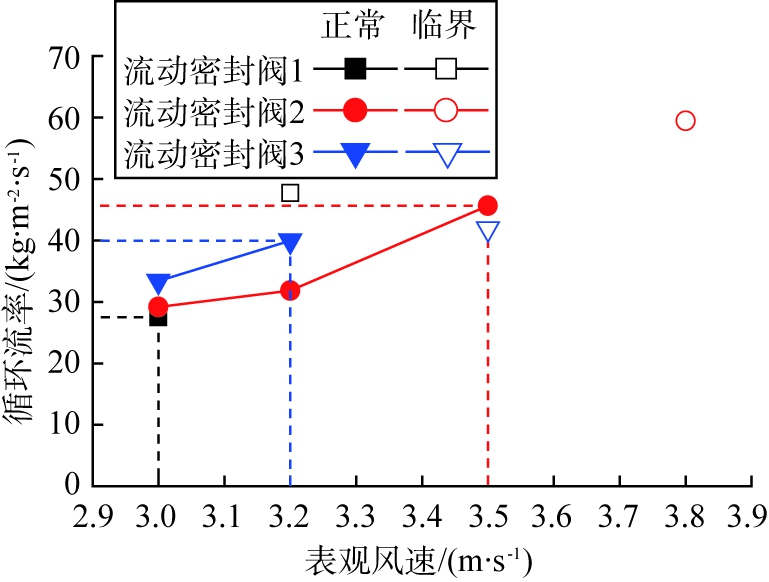

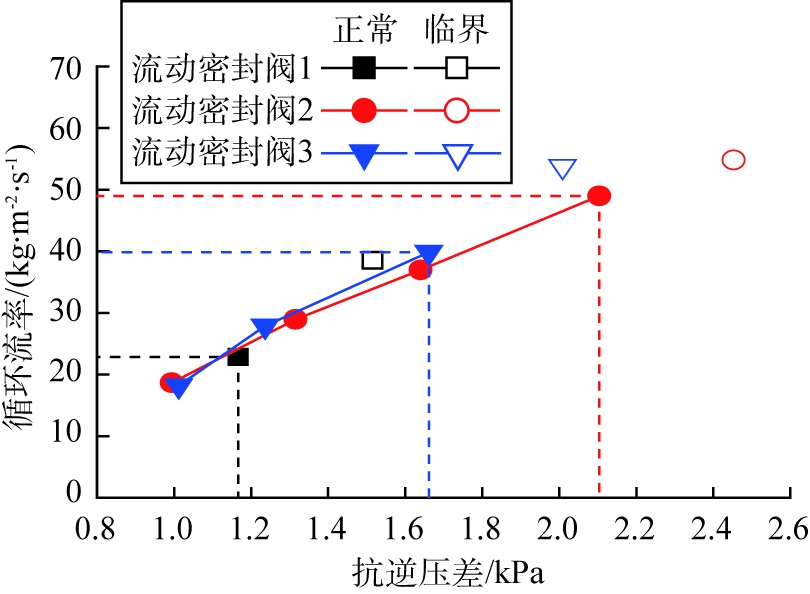

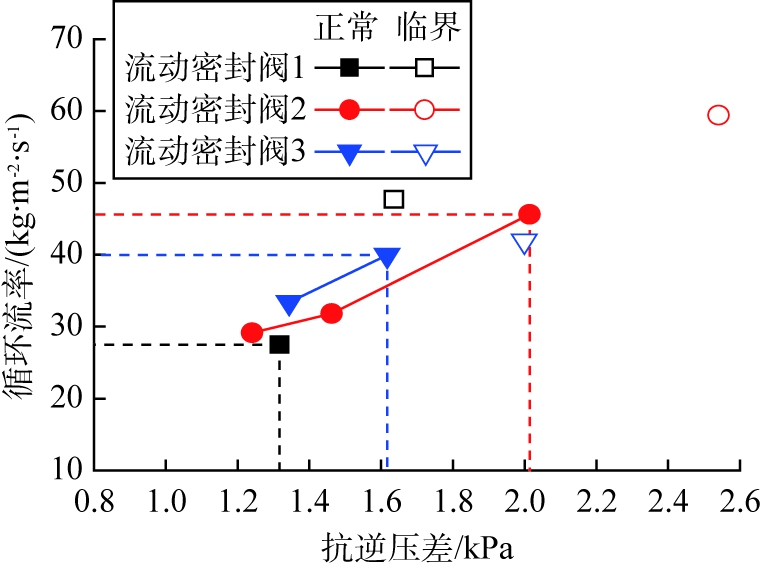

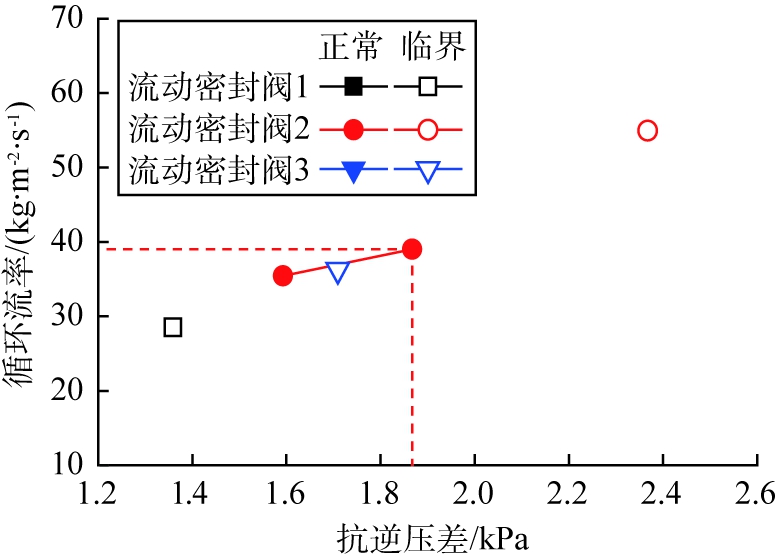

2.4 抗逆压差与循环流率的匹配关系

当立管料位高度恒定,流动密封阀的抗逆压差与循环流率的匹配关系如图10所示。由图10可知,循环流率增大时,流动密封阀的抗逆压差随之增大。在同样的工况下,随着折算床料量的增加,3种流动密封阀抗可获得的最大返料量及抗逆压差的顺序从大到小依次为流动密封阀2、流动密封阀3、流动密封阀1,即流动密封阀2拥有最好的抗逆压差性能。

a 折算床料量7.0 kg

b 折算床料量7.5 kg

c 折算床料量8.0 kg

图10 抗逆压差与循环流率的匹配关系

Fig.10 Matching relationship between adverse pressure differential and circulating flow rate

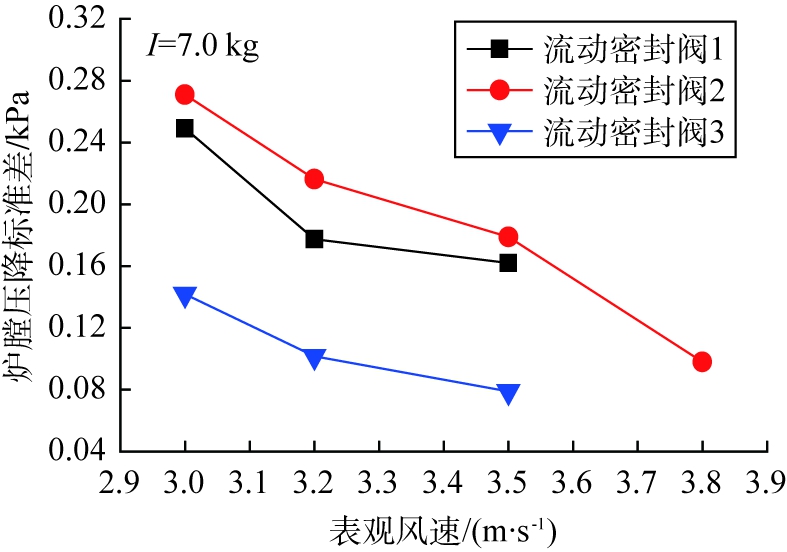

2.5 流动密封阀的返料不稳定性

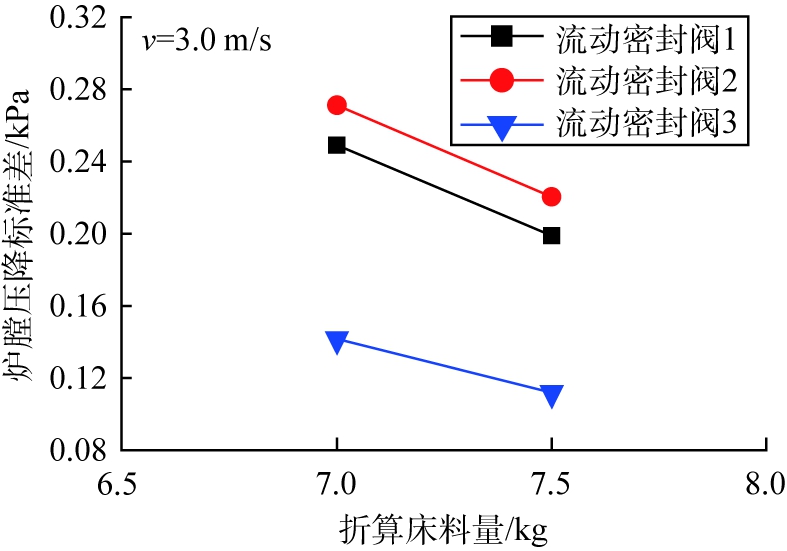

设定立管料位高度不变,流动密封阀的炉膛压降标准差如图11所示。由图11a、11b可知,随着炉膛表观风速与床料量的增大,炉膛压降标准差逐渐减小。其原因可能在于,炉膛阻力随表观风速、床料量的增大而增大,导致流动密封阀窜气,流动密封阀内物料流化更加均匀,返料阻力趋于恒定值,返料更加稳定。

a 不同炉膛表观风速

b 不同床料量

图11 流动密封阀的炉膛压降标准差

Fig.11 Standard deviation of furnace pressure drop of loop seals

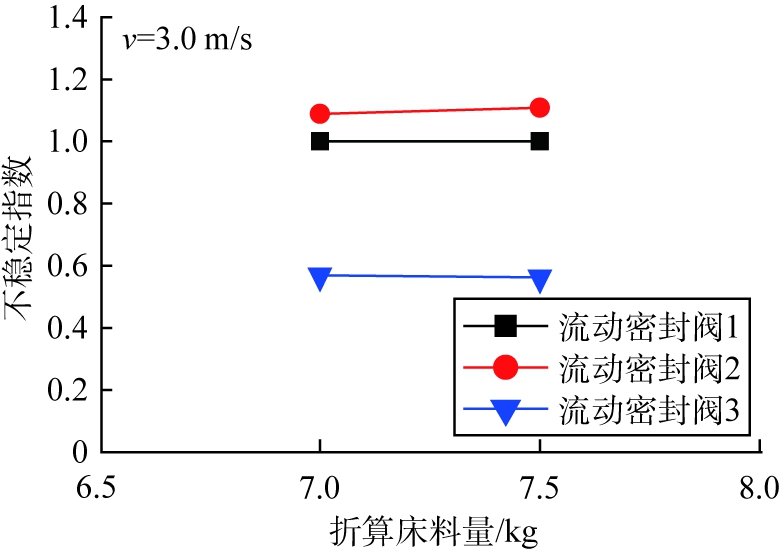

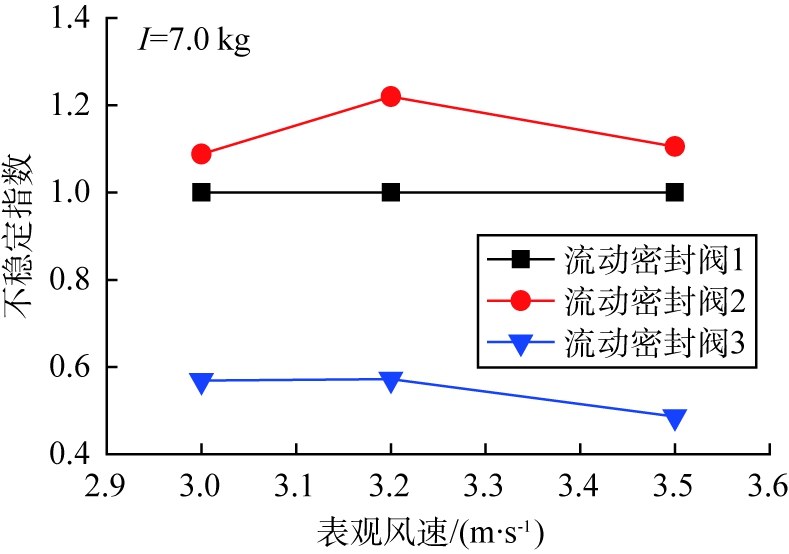

流动密封阀的返料不稳定指数如图12所示。由图12a、12b可知,3种流动密封阀返料不稳定性指数的排序从大到小依次为流动密封阀2、流动密封阀1、流动密封阀3。初始工况时,流动密封阀2抗逆压差性能更好,对窜气阻碍效果更明显,因此炉膛阻力较小时,不稳定指数较大。流动密封阀3具有较大的插入深度,流动密封阀底部流化效果较好,不稳定指数较小。

压降标准差与不稳定指数的变化规律均表明了流动密封阀2的抗逆压差能力更强,不稳定指数较压降标准差更具有规律性。

a 不同炉膛表观风速

b 不同床料量

图12 流动密封阀的不稳定指数

Fig.12 Non-uniformity index of loop seals

3 结论

通过冷态实验,研究了上升段的结构参数对流动密封阀的运行性能的影响规律,结论如下:

1)增大上升段与下降段管径比时,返料能力与抗逆压差能力较常规流动密封阀均增强。

2)插深比过大可导致物料回送阻力增大,流动密封阀更容易窜气。

3)3种流动密封阀中,管径比为1.4、插深比为1.0的流动密封阀结构具有更强的返料能力与抗逆压差能力。

[1]岑可法. 循环流化床锅炉理论、设计与运行[M]. 北京:中国电力出版社,1998:588-599.

[2]王小芳, 金保升, 钟文琪. 高通量循环流化床上升管气固流动特性实验研究[J]. 中国电机工程学报, 2009, 29(17): 27-31.

[3]李鹏. 加压循环流化床冷态试验研究[D]. 北京: 中国科学院大学(中国科学院工程热物理研究所),2017.

[4]程乐鸣,岑可法,倪明江. 压力循环流化床中密封回料装置的运行[J]. 动力工程学报,1996(5):22-28.

[5]HOFFMANN A C,STEIN L E. Gas cyclones and swirl tubes[M]. Berlin Springer, 2008.

[6]王擎, 孙键, 李绚天, 等. 循环流化床锅炉Loop Seal型返料装置的试验研究[J]. 化工机械, 1999(4): 187-191.

[7]王擎, 孙东红, 秦裕琨, 等. 有侧吹风Loop Seal型返料装置的试验研究[J]. 化工机械, 2000, 27(2): 63-67, 111.

[8]HAN X X,CUI Z G,JIANG X M,et al. Regulating characteristics of loop seal in a 65 t/h oil shale-fired circulating fluidized bed boiler[J]. Powder Technology,2007,178(2):114-118.

[9]王祥,向文国,陈晓平,等. 流动密封阀调节特性实验研究 [J]. 热能动力工程,2014,29(6):719-724, 764.

[10]BASU P,BUTLER J. Studies on the operation of loop-seal in circulating fluidized bed boilers[J]. Applied Energy,2009,86(9):1723-1731.

[11]KIM S W,NAMKUNG W,KIM S D. Solids flow characteristics in loop-seal of a circulating fluidized bed[J]. Korean Journal of Chemical Engineering, 1999, 16(1): 82-88.

[12]曾晓娟, 叶世超, 王辛龙, 等. 带流动密封阀的循环流化床的研究[J]. 现代化工,2014,34(8):156-158.

[13]王慕贤, 徐开宏, 管江华, 等. 循环流化床锅炉U阀的返料特性研究[J]. 哈尔滨建筑工程学院学报, 1994, 27(4): 69-77.

[14]李海广, 于忠义, 李可崴, 等. 循环流化床锅炉J阀结构参数对回料量影响的冷态试验研究及应用[J]. 电站系统工程,2011, 27(5): 8-10.

[15]沈祥智, 吕太, 王擎, 等. 循环流化床锅炉回料系统中的L阀和流动密封阀[J]. 吉林电力, 2000(5): 21-24.

[16]张润元. 高密度循环流化床返料装置几何特征参数的试验研究[D]. 太原:太原理工大学,2015.

[17]BASU P,CHENG L. An analysis of loop seal operations in a circulating fluidized bed[J]. Chemical Engineering Research and Design,2000,78(7):991-998.

[18]王擎, 骆仲泱, 李绚天, 等. 循环流化床流动密封阀型返料装置的设计方法探讨[J]. 动力工程, 1999, 19(2): 24-28.

[19]KIM S W,NAMKUNG W,KIM S D. Solid recycle characteristics of loop-seals in a circulating fluidized bed[J]. Chemical Engineering and Technology, 2001,24(8):843-849.

[20]巴苏,弗雷泽. 循环流化床锅炉的设计与运行[M]. 北京:科学出版社,1994.

[21]吕俊复, 岳光溪, 刘青, 等. 一种循环流化床锅炉用的高温固体物料回送阀:CN1334420[P]. 2002-02-06.

[22]王月, 周祖旭, 朱治平, 等. 循环流化床两级返料器冷态试验研究[J]. 化学工程, 2014, 42(7): 52-56.

[23]于旷世. 循环流化床双床煤气化工艺试验研究[D]. 北京:中国科学院研究生院(中国科学院工程热物理研究所),2012.

[24]刘琦. 双流化床中煤热解—气化工艺试验研究[D]. 北京:中国科学院研究生院(中国科学院工程热物理研究所),2009.

[25]CHENG L, BASU P. Effect of pressure on loop seal operation for a pressurized circulating fluidized bed[J]. Powder Technology, 1999, 103(3):203-211.

[26]ZHU J X,MANYELE S V. Radial non-uniformity index (RNI) in fluidized beds and other multiphase flow systems[J]. Canadian Journal of Chemical Engineering,2001,79(2): 203-213.

[27]陈鸿伟, 史洋, 李德育, 等. 流化床提升管内气固两相流动压降的预测及试验验证[J]. 动力工程学报, 2010, 30(7): 498-501, 517.