袋式除尘器是最早出现的除尘设备之一。确保袋式除尘器有效除尘的关键因素有:均匀的袋室内流场、高效低阻的滤料和优良的清灰系统。金属纤维过滤网属于金属多孔材料,是采用合理搭配金属纤维层并经过高温烧结形成的一种新型材料[1]。和传统高分子滤袋相比,金属纤维滤袋具有耐高温、抗酸(碱)腐蚀、热稳定性好、过滤效率高、使用寿命长等特点,能更好地提高企业的连续生产能力和装置稳定性[2-3]。

对滤袋室内气流场均匀性的研究多见于正方形排布的高分子袋式除尘器。通过数值模拟方法,李少华等[4]研究发现在除尘器入口处安装导流板可以使袋室内气流分布更均匀;杨燕珍等[5]发现加装30 °气流均布板后室内气流速度和均匀程度都有了较大改善;李萌萌等[6]发现滤袋与滤袋间隙气流的抬升速度和过滤风速对滤袋的使用寿命有一定影响;Rocha等[7]采用数值模拟的方法研究发现,使用3个入口同时进气比单个入口的过滤区域更均匀,从而延长滤袋的使用寿命。Lo等[8]通过计算流体力学(CFD)模拟研究了含褶皱滤袋的脉冲袋式除尘器的过滤器表面的压力分布,对于确保过滤器的最大除尘效率至关重要。

为了改善金属纤维袋式除尘器内的气流均匀性,本文中采用数值模拟和实验的方法,将滤袋按照转角正方形排布,并对在不同进气口位置、不同进气速度时各滤袋气流场的分布进行分析,研究不同进气条件下除尘器内部的气流速度分布规律,最后将实验结果和数值分析结果进行对比验证,为优化金属纤维袋式除尘器的结构、延长其使用寿命提供依据。

1 数值模型的建立

1.1 数学模型

金属纤维袋式除尘器内部是复杂的三维湍流流场,为方便计算,假定流体等温不可压缩作定常流动,其连续性方程和动量方程[9]为

(1)

(i, j=1,2,3),

(2)

式中:ui、uj为速度分量,m/s;xi、xj为坐标分量;ρ为气体密度,g/m3;p为静压,Pa;τij为应力张量;gi为重力加速度分量,m/s2;Fi包含了其他的模型相关源项,如多孔介质和自定义源项。

模拟计算选用标准k-ε双方程模型。其中湍动能k方程为

(3)

耗散率ε方程为

(4)

式中: μ是层流流体黏度,Pa·s;μt是湍流流体黏度,Pa·s;Gk是由于平均速度梯度引起的湍流动能k的产生项;σk和σε分别是与湍流动能k和耗散率ε对应的普朗特数;C1ε和C2ε为经验常数。 取σk=1.0,σε=1.3,C1ε=1.44,C2ε=1.92[4]。

对于金属纤维滤袋类薄膜状的多孔介质,在数值模拟时,采用常用于面区域的多孔跳跃介质(porous-jump)边界条件。在已知通过一个薄膜的速度或压力时,采用该边界条件,相比通过流域设置网格区域,可以使多孔介质模型更加稳定且更易收敛。在连续相的动量方程中加入附加的黏性损失项,流体穿过介质的压降满足Darcy公式[10]

(5)

式中:Δp为通过介质的压力损失,Pa;α为介质的渗透率,m2;C2为压力跳跃系数,m-1;ν是垂直于介质表面的速度分量,m/s;Δm为薄膜的厚度,mm。

1.2 模拟条件和参数设定

利用CFD软件进行数值模拟袋式除尘器内部流场的分布。其中,采用标准的k-ε双方程模型,压力-速度耦合采用SIMPLE算法,对流项选取二阶迎风离散格式,在近壁区采用标准壁面函数法。 流体采用的是20 ℃时的空气,其密度ρf=1.205 kg/m3,黏度uf =1.81×10-5 kg/(m·s)。

模型进口采用速度-进口(velocity-inlet)边界条件。假定进气口的速度均匀,则通过袋式除尘器所处理的气体流量可确定进气速度。针对正压式袋式除尘器,出口采用压力-出口(pressure-outlet)边界条件,各壁面均设为无滑移。

1.3 气流分布均匀性评价

采用流量分配系数和综合流量不均幅值来评价除尘器内部气流均匀性。

滤袋的流量分配系数Kq表示每个滤袋实际处理气体流量与平均处理气体流量的比值[11-12],即

(6)

式中:Qi为每个滤袋实际处理气体流量,m3/h;Qm为平均处理气体流量,m3/h。

综合流量不均幅值![]() 是指除尘器内所有滤袋的流量分配系数与理想状态下的绝对均匀系数1.0之差的绝对值的平均值,综合考虑了各个滤袋的流量偏差,评价相对全面。其计算公式为

是指除尘器内所有滤袋的流量分配系数与理想状态下的绝对均匀系数1.0之差的绝对值的平均值,综合考虑了各个滤袋的流量偏差,评价相对全面。其计算公式为

(7)

式中: Ki为每根滤袋的流量分配系数;n为滤袋数量。

2 三维几何模型的建立

2.1 滤袋排布方式的选择

与三角形排列方式[13]相比,滤袋采用正方形的排布方式时,气流绕袋后在背风侧的尾流冲刷滤袋侧壁,可以有效防止积灰,提升过滤性能。

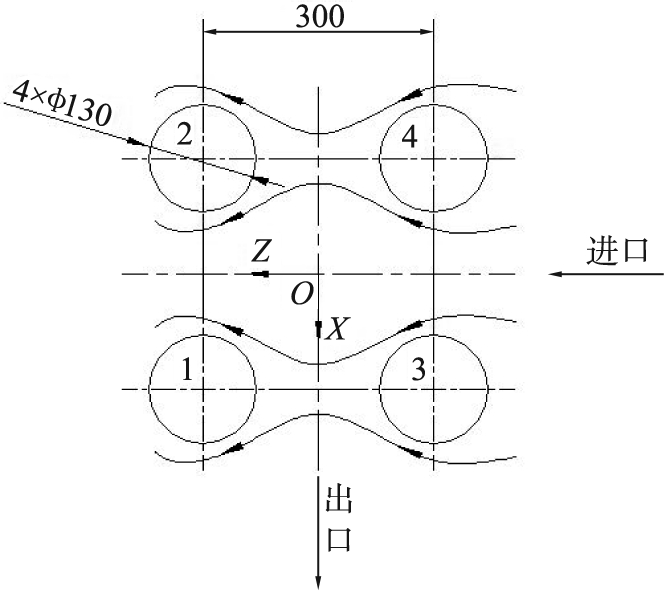

如图1所示为滤袋的不同排布方式和气流运动轨迹,图1a为正方形排布,图1b为转角正方形排布。

a 正方形排布

b 转角正方形排布

图1 滤袋的排布方式和气流运动轨迹

Fig.1 Arrangement of filter bag and track of air flow

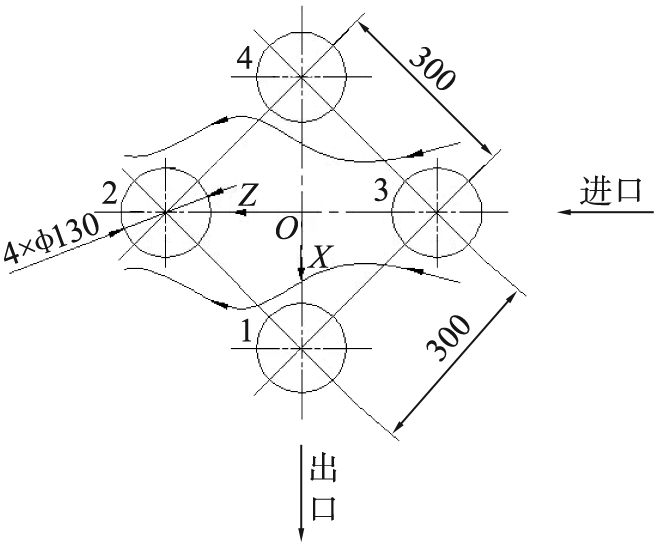

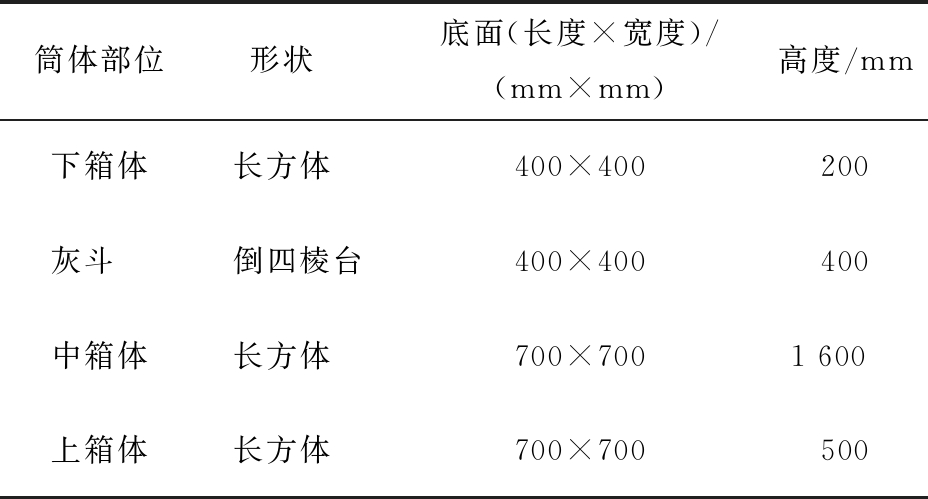

分析2种排布方式除尘器的模拟结果,不同滤袋排布方式的流量分配系数如图2所示。可以看出,转角正方形排布的流量分配系数的波动幅度较小,因此气流分布相比于正方形排布较均匀。

图2 不同滤袋排布方式的流量分配系数

Fig.2 Flow distribution coefficient of different filter bag arrangement

2.2 三维几何模型

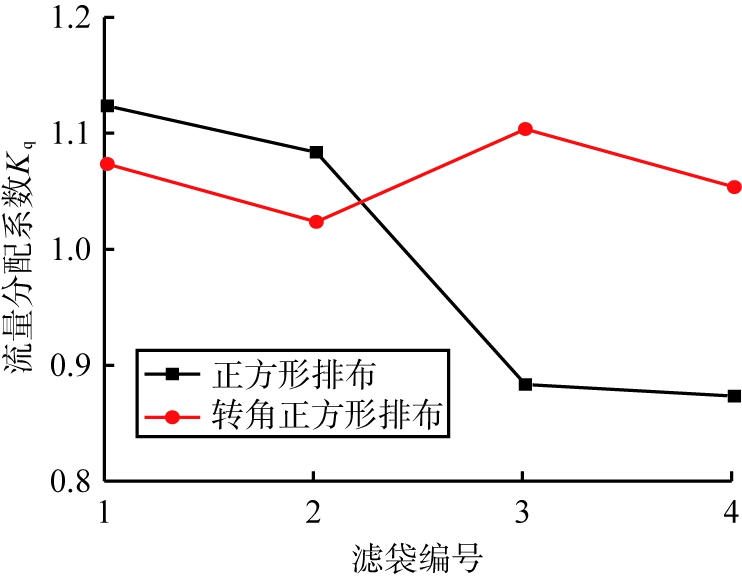

为了提高模拟结果的准确性,物理模型按除尘器实际尺寸建立。 模型筒体的基本参数如表1所示。

表1 模型筒体的基本参数

Tab.1 Basic parameters of model cylinder

筒体部位形状 底面(长度×宽度)/(mm×mm)高度/mm下箱体长方体 400×400200灰斗 倒四棱台400×400400中箱体长方体 700×7001 600 上箱体长方体 700×700500

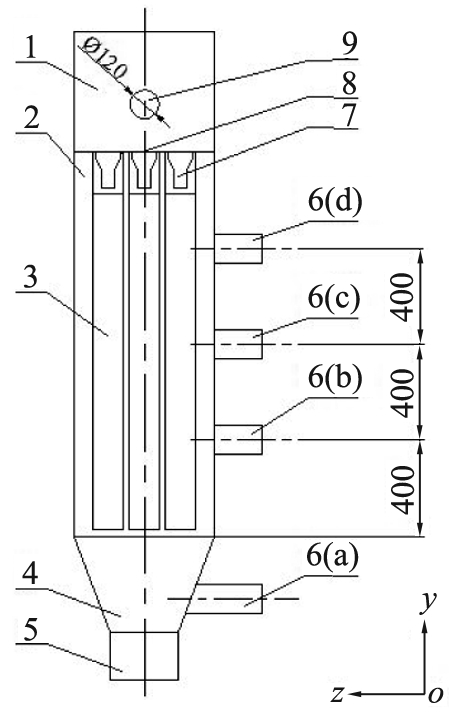

以转角正方形为滤袋排布方式的袋式除尘器的三维几何模型如图3所示,图3a为三维几何模型,图3b为结构示意图。除尘器主要由上箱体、中箱体、灰斗、下箱体、进气口和出气口等部分构成。箱体中设置5根呈转角正方形排布的滤袋;滤袋呈圆柱形,其直径为130 mm,长度为1 400 mm。为了研究不同进气位置对气流分布均匀性的影响,设置4个进气位置,进气管直径D=120 mm。气流从进气口进入,经由滤袋过滤,进入上箱体后从出气口流出。气体出口设置在上箱体侧壁。

花板截面位置及滤袋编号见图4。

a 三维几何模型图

b 结构示意图 1—上箱体;2—中箱体;3—滤袋;4—灰斗;5—下箱体;6—进气口(a—进口1;b—进口2;c—进口3;d—进口4);7—文丘里管;8—花板;9—出口。

图3 袋式除尘器三维模型

Fig.3 Bag filter model

图4 花板截面位置及滤袋编号

Fig.4 Flower plate section position and filter bag number

3 实验装置

3.1 金属纤维过滤网

实验所用滤袋为金属纤维过滤网(西部宝德科技股份有限公司生产)。金属纤维过滤网的SEM图如图5所示。组成滤网的金属纤维材料为06Cr19Ni10,滤网总厚度为1 mm。整个金属纤维滤网类似“三明治”结构,上下两侧为直径约20 μm的金属纤维,中间区域为直径约8 μm的金属纤维,厚度为0.5 mm,多层金属纤维通过烧结碾压成型[14]。

图5 金属纤维过滤网SEM图

Fig.5 SEM image of metal fiber filter

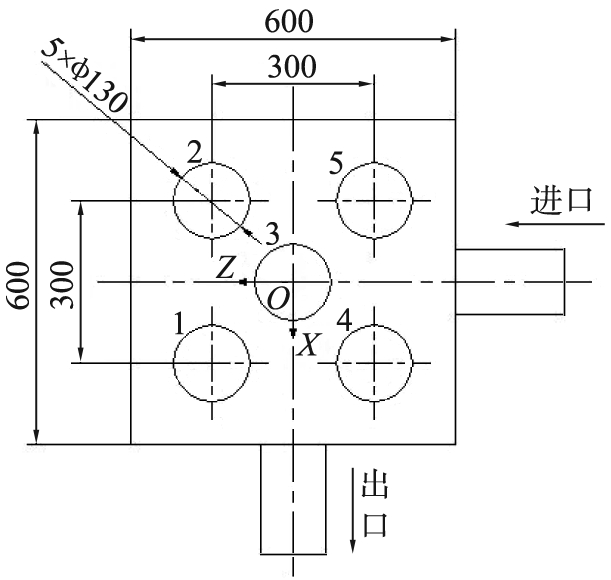

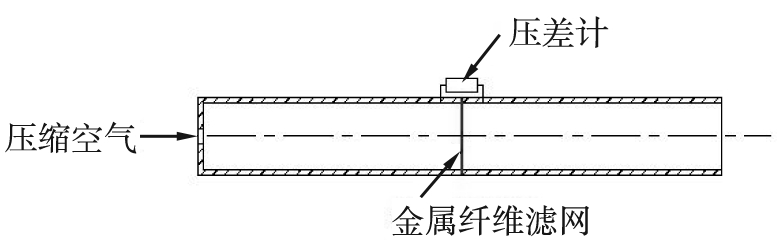

测定滤袋面渗透率的小型实验台如图6所示,最终测得面渗透率为1.65×10-11 m2。

a 结构示意图

b 实物图

图6 测定滤袋面渗透率的小型实验台

Fig.6 Small laboratory bench for measuring the permeability of filter bag surface

3.2 袋式除尘器实验装置

为了验证模拟结果的准确性,按照图3的三维模型建立如图7所示袋式除尘器实验装置。除尘器中共有5根呈转角正方形排布的滤袋,进气位置有4个。每次实验选取其中1个进气口进气,研究进气位置对除尘器内部气流均匀性的影响。

采用XGB型7号旋涡气泵(无锡市仪表二厂)进气,该气泵最大压力为24.5 kPa,最大流量为160 m3/h;实验所用滤袋为金属纤维滤袋(西部宝德科技股份有限公司),其过滤速度不低于0.01 m/s。通过调节阀门控制除尘器的进气速度,以研究不同进气速度对除尘器内部气流分布的影响。

图7 袋式除尘器实验装置

Fig.7 Bag filter experiment device

实验测试设备为智能型6115热式风速仪(Kanomax)。 风速仪探头处装有风速传感器,可以测出滤袋出口中心及边缘速度,取其流速平均值,根据流速与流量关系求得流量值,从而完成滤袋出口流量的测试。

实验过程中,使用testo 510微型差压测量仪测定了入口风速为10.37 m/s,中箱体下进口的压降为173.5 Pa;该条件下数值模拟的压降为169.3 Pa。通过压力测试可知三维数值模拟和实验结果吻合性较好。

4 结果与讨论

4.1 进气口位置对袋室内气流分布均匀性的影响

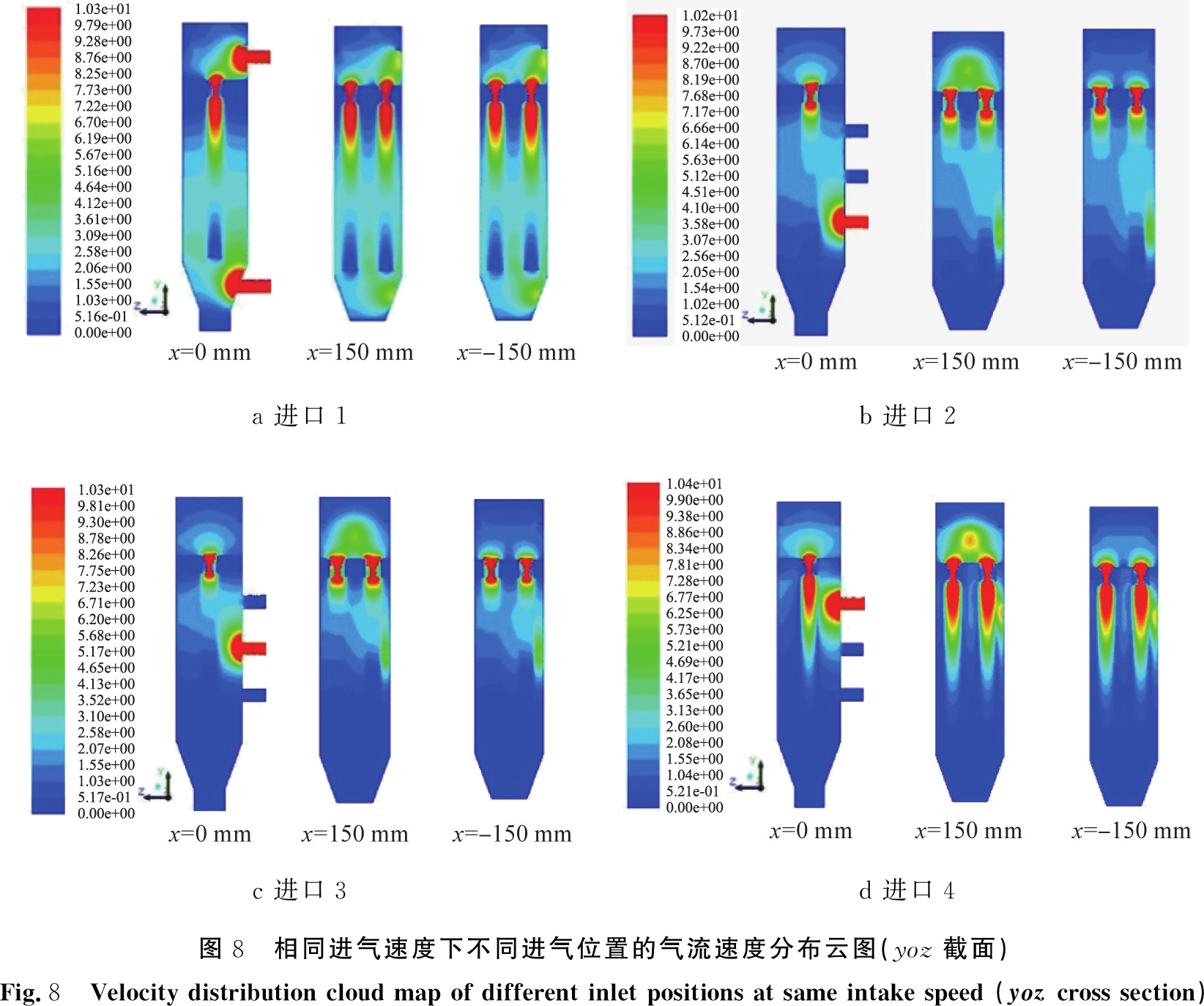

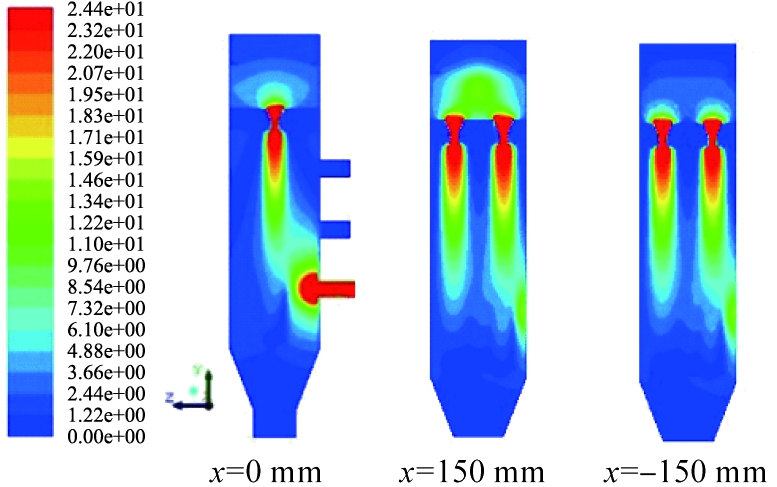

为了保证金属纤维滤袋的过滤速度不低于0.01 m/s,选取进气速度为10 m/s。图8为相同进气速度下不同进气位置的气流速度分布云图(yoz截面)。可以看出,气体经进气口后气流稳定,除尘器入口处没有明显的射流现象。

a 进口1b 进口2c 进口3d 进口4图8 相同进气速度下不同进气位置的气流速度分布云图(yoz截面)Fig.8 Velocity distribution cloud map of different inlet positions at same intake speed (yoz cross section)

由图8a可知,进口1的气体沿水平方向进入除尘器后,由于压降的存在而使气流运动呈现出抛物线状,一部分气流沿着前壁面以较大速度快速上升,一部分气流到达后壁面,沿后壁面以相对小的速度上升。随后两部分气流在上升过程中混合,因此气流较均匀地分布于5根滤袋。

由图8b可知,进口2的气体从进口流入后,大量气流撞击中间3号滤袋的下部,撞击后气流主要分为两部分。大部分气流向靠近进口的4、5号滤袋流动,少部分通过滤袋间的间隙流动,到达远离进口的1、2号滤袋,导致4、5号滤袋通过的流量大于1、2号滤袋。气流在中箱体下部开始分流,同样,在其上升的过程中,靠近壁面位置的两股气流逐渐混合,因此气流分布相对均匀。

由图8c可知,进口3气流分布与下进口相似,但因气流在中箱体中部分流,所以气流集中在中箱体上半部分,中箱体下半部分与灰斗基本没有气流通过。

由图8d可知,进口4的气体进入除尘器后撞击3号滤袋上部,气流分布与进口2和进口3相似,因滤袋上部存在文丘里管,所以大量气流进入滤袋后在文丘里管处产生射流,只有极少部分气流在滤袋间的间隙流动。

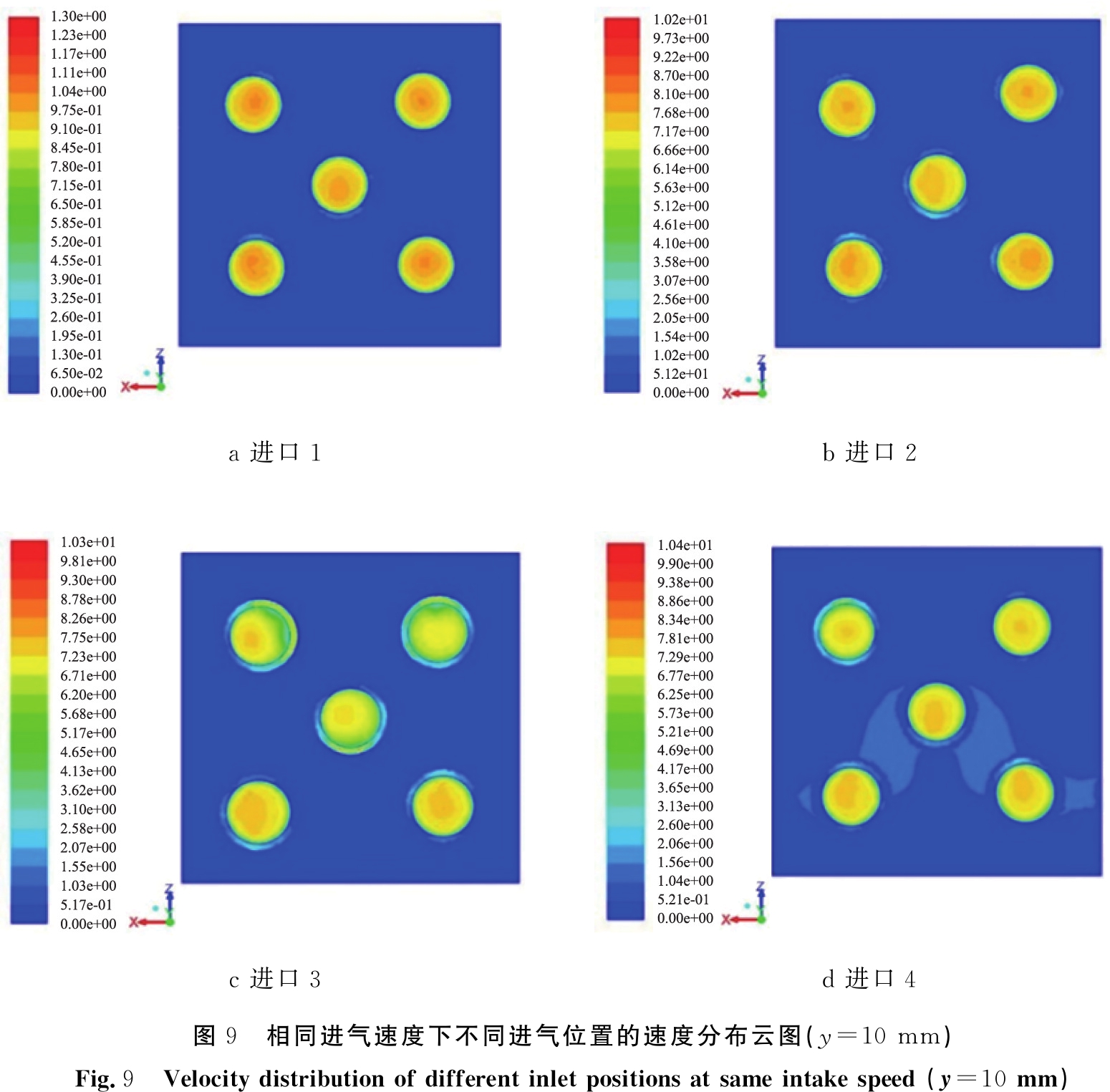

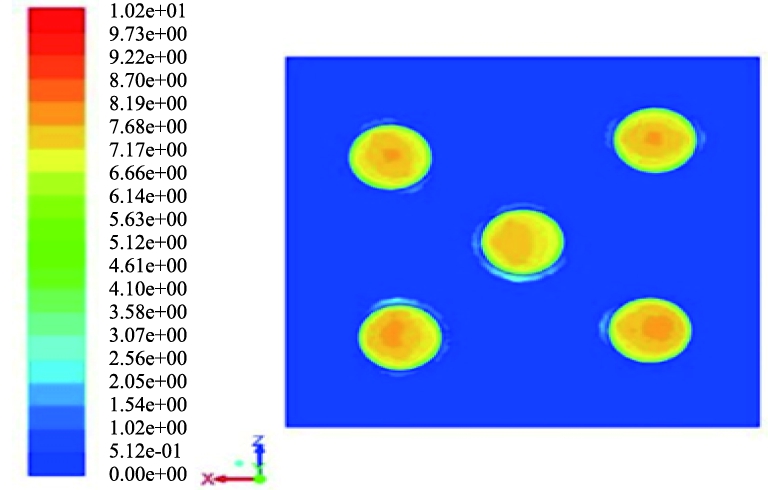

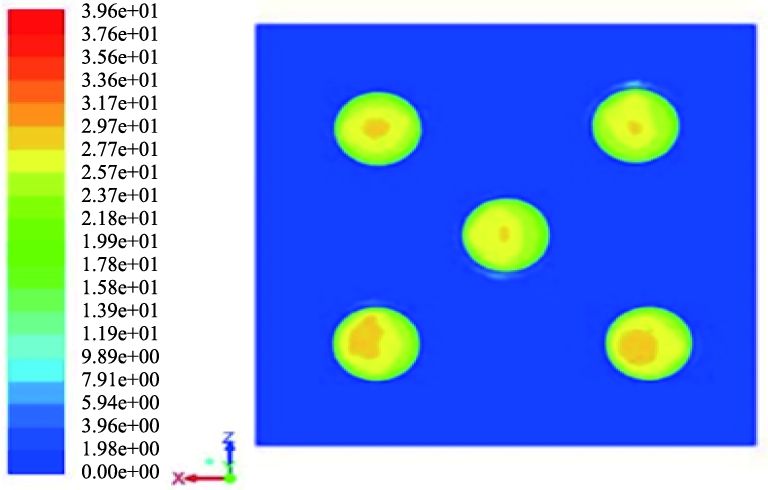

图9为相同进气速度下不同进气位置的速度分布云图(y=10 mm)。可以看出,随着进气位置越往上,滤袋出口气流量不均匀性增大。

a 进口1b 进口2c 进口3d 进口4图9 相同进气速度下不同进气位置的速度分布云图(y=10 mm)Fig.9 Velocity distribution of different inlet positions at same intake speed (y=10 mm)

为了验证以上数值模拟结果的准确性,在滤袋除尘器实验装置中测定在进气速度为10 m/s时,不同进气口条件下每根滤袋的通气流量。

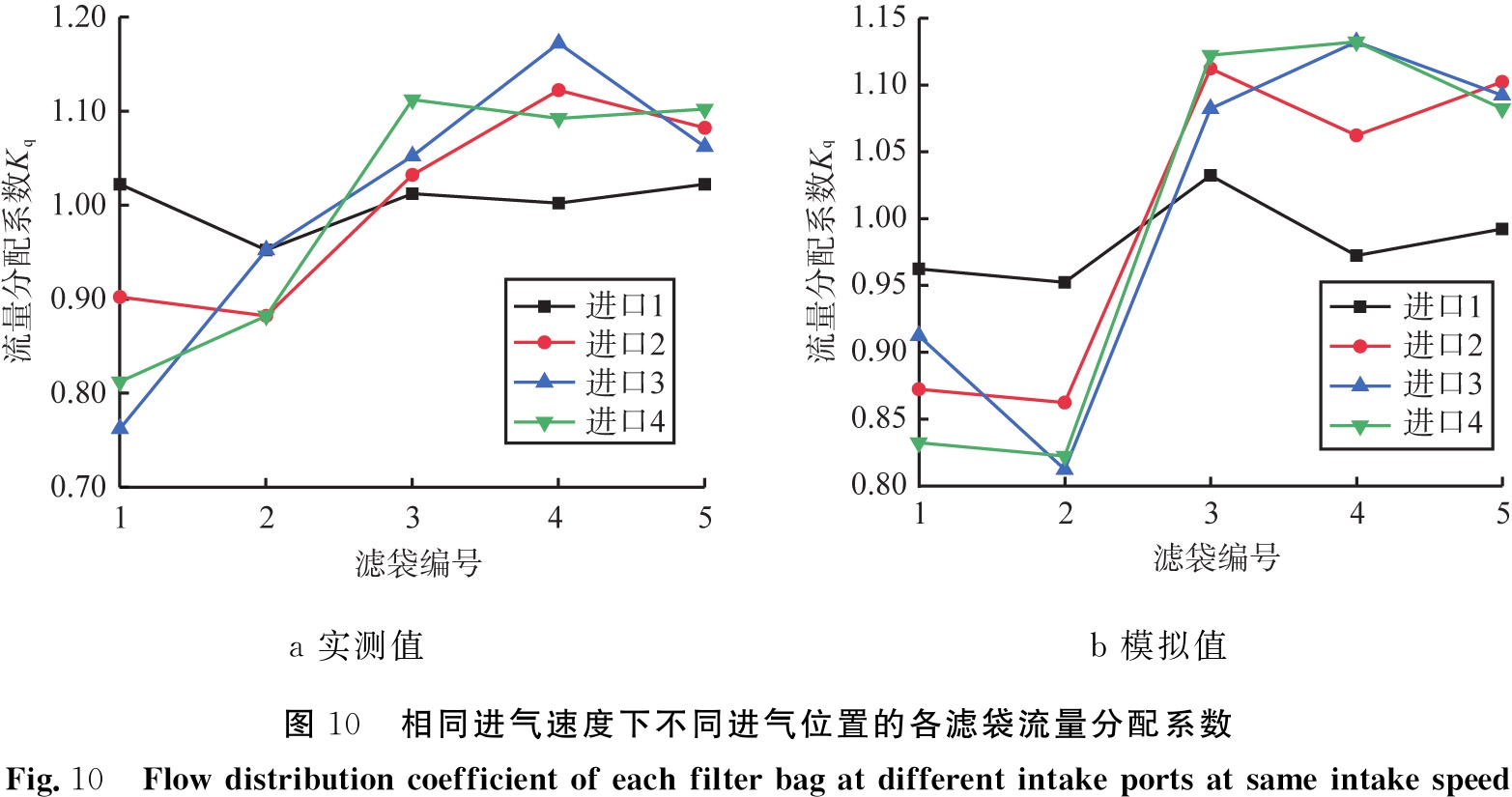

图10为相同进气速度下不同进气位置的各滤袋流量分配系数。 图10a为实测值,图10b为模拟值。

从图10可以看出,实验结果与数值模拟结果基本一致。通过比较流量分配系数,发现进气口位于灰斗时(即选取从进口1进气),流量分配系数的波动幅度较小,气流分布较均匀;进气口位于中箱体时(即分别选取从进口2、进口3、进口4进气),流量分配系数的波动幅度较大,呈现出4、5号滤袋气流处理量大而1、2号滤袋气流处理量小的趋势,气流分布比之灰斗进口不均匀性增大。

4.2 进气速度对袋室内气流分布均匀性的影响

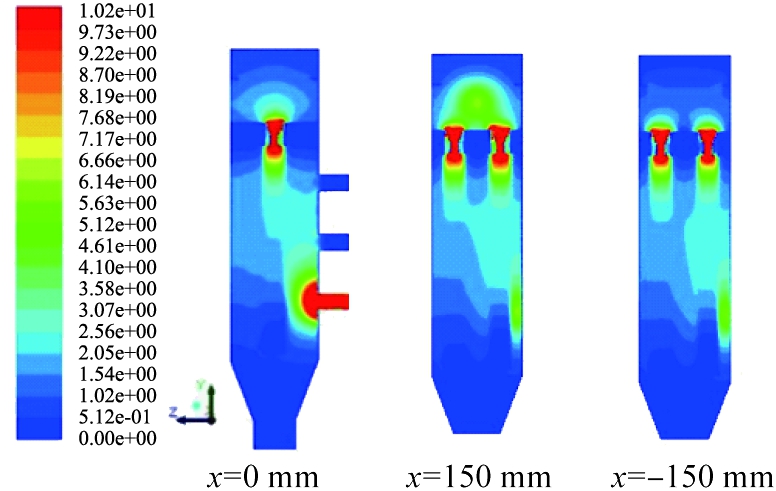

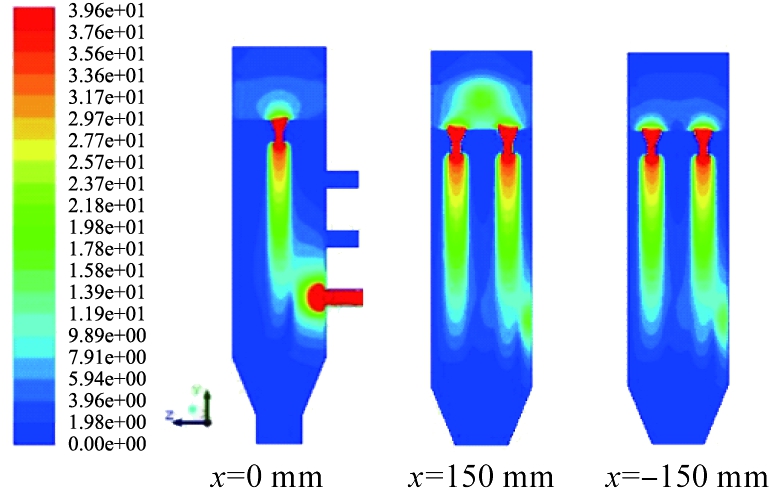

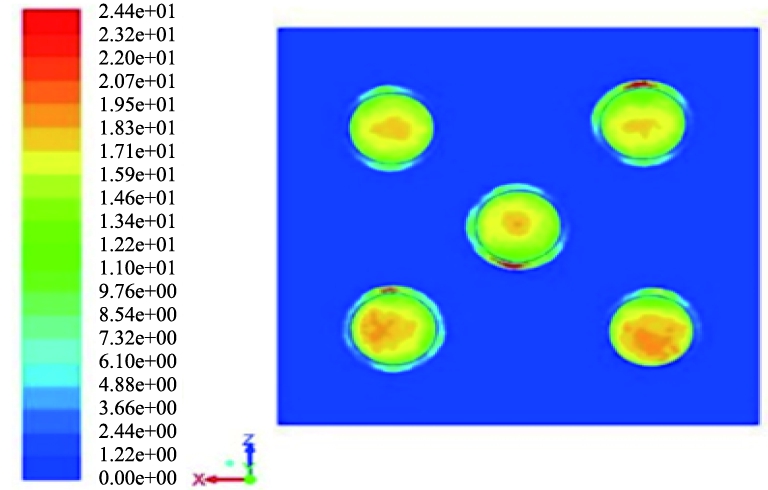

基于以上分析结果,选取进口2以研究不同进气速度对除尘器内部气流分布均匀性的影响。图11为不同进气速度下进口2速度分布云图(yoz截面)。图12为不同进气速度下进口2的速度分布云图(y=10 mm)。

a 实测值b 模拟值图10 相同进气速度下不同进气位置的各滤袋流量分配系数Fig.10 Flow distribution coefficient of each filter bag at different intake ports at same intake speed

a 10.37 m/s

b 24.30 m/s

c 38.48 m/s

图11 不同进气速度下进口2的速度分布云图(yoz截面)

Fig.11 Velocity distribution of lower inlet of middle tank under different intake speeds (yoz cross section)

a 10.37 m/s

b 24.30 m/s

c 38.48 m/s

图12 不同进气速度下进口2的速度分布云图(y=10 mm)

Fig.12 Cloud distribution of lower inlet of middle tank under different intake speed conditions (y=10 mm)

从图11、12可发现,随着进气速度从10.37 m/s增大到38.48 m/s,除尘器内部4、5号滤袋的气体处理量显著增大。这是因为进入除尘器的气量增加,气体受到3号滤袋的阻碍,大部分气流靠近进口壁面位置,少部分气流向后壁面流动,因此除尘器内部气流的不均匀性明显增大。

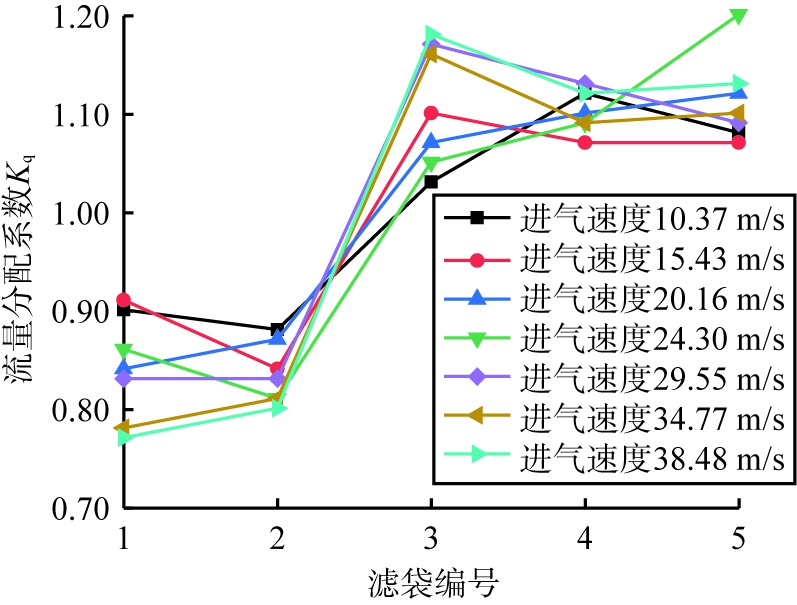

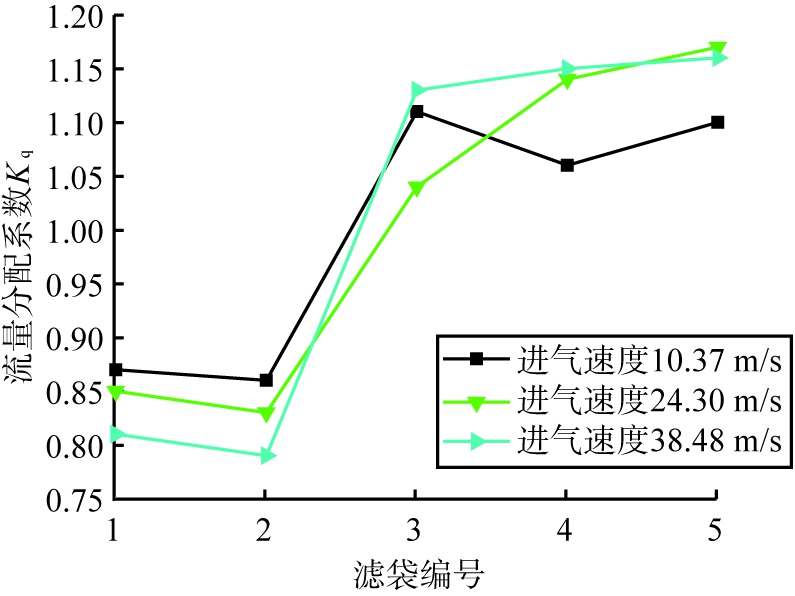

为了验证以上数值模拟的可靠性,通过实验测定中箱体下进口不同进气速度下通过每根滤袋的流量。图13为中箱体下进口在不同进气速度下各滤袋的流量分配系数。图13a为实测值;图13b为模拟值。

a 实测值

b 模拟值

图13 中箱体下进口不同进气速度下的流量分配系数

Fig.13 Flow distribution coefficient at different inlet speeds of lower inlet of tank

从图13可以看出,实验结果与数值计算结果有较高的一致性。通过计算不同进气速度下流量分配系数的方差发现:随着进气速度从10.37 m/s增大到38.48 m/s,滤袋的流量分配系数的方差从0.009 2逐渐增大到0.031 3,波动幅度越来越大,边缘滤袋表现出靠近进口滤袋流量大于远离进口滤袋流量的趋势。该趋势与速度分布图呈现结果一致。

4.3 袋式除尘器的优化条件

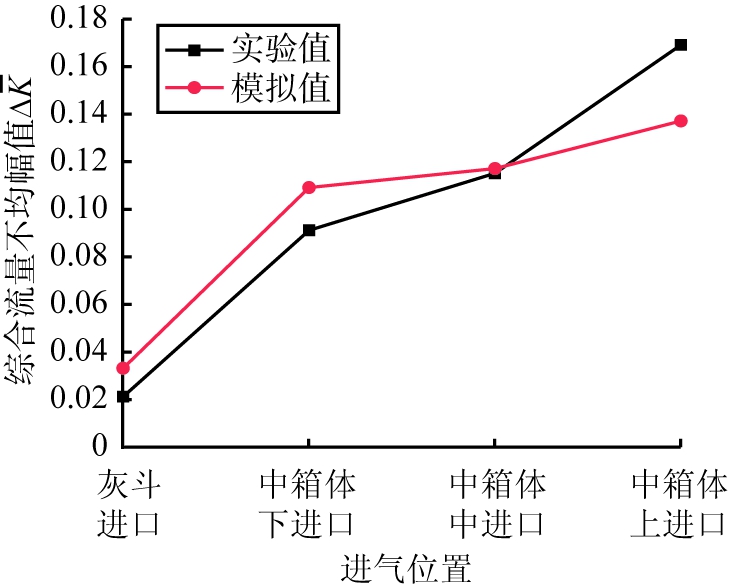

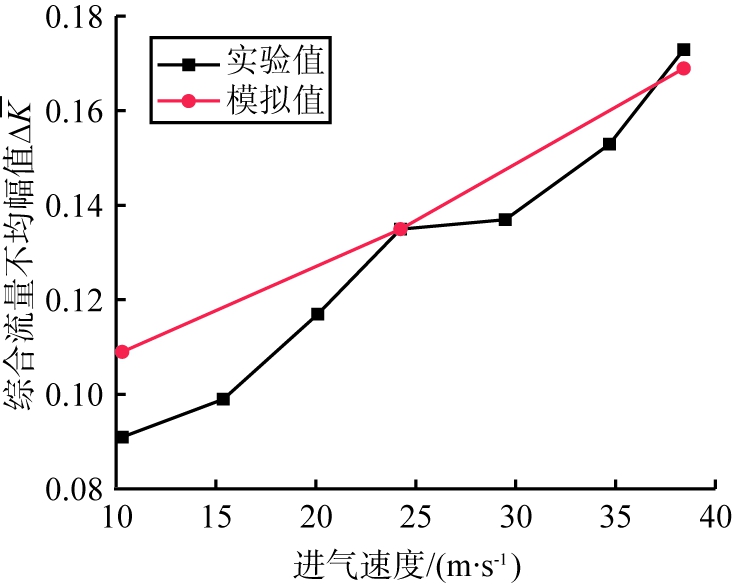

通过比较不同进气位置和不同进气速度2种因素的综合流量不均幅值,得到可用于实际生产的袋式除尘器的优化条件。图14为进气位置和进气速度对综合流量不均幅值的影响。

a 进气位置的影响

b 进气速度的影响

图14 进气位置和进气速度对 综合流量不均幅值的影响

Fig.14 Influence of intake position and velocity on uneven amplitude of comprehensive flow

图14a为进气速度为10 m/s时不同进气口位置的综合流量不均幅值,可以看出,进口位置越往上,综合流量不均幅值越大。根据图14a所示的综合流量不均幅值,计算得到实验值和模拟值的方差分别为0.003 8、0.002 1。

图14b为进口2在不同进气速度时的综合流量不均幅值,可以看出,综合流量不均幅值随着进气速度的增加而增加,气流不均匀性逐渐增大。同理,根据图14b所示的实验值和模拟值的综合流量不均幅值,计算得到其方差分别为0.000 85、0.000 73,远远小于进气速度相同时不同进气位置的影响,说明进气位置对除尘器内部均匀性的影响更为明显。

通过数值模拟和实验研究结果的对比分析可知,当进气口位于除尘器灰斗处时,气流分布更加均匀,可以有效避免气流直接冲击滤袋,延长滤袋使用寿命。因此,袋式除尘器的优化条件为选用灰斗处作为进口位置,并选择相对小的进气速度(过滤速度不低于0.01 m/s)。

但实际生产中,气体通常为工业含尘废气,工况较为复杂,进口位于灰斗处时的过滤效果需要进一步研究讨论,以防止发生二次扬尘。

5 结论

采用CFD软件对袋式除尘器内部的气流分布进行数值模拟分析,并通过实验验证了数值分析结果。采用流量分配系数和综合流量不均幅值来评价气流分布的均匀性,比较了各滤袋在不同进气口、不同进气速度下的流量分布。结论如下:

1)高效低阻的金属纤维滤袋可减少滤袋更换周期;袋式除尘器采用转角正方形排布时,各滤袋处理风量相比于正方形排布更为均匀。

2)进气口位于除尘器灰斗处和中箱体下部时,气体在进入除尘器后向上运动,在上升过程中气流混合,气流均匀地分布于5根滤袋,能够提高除尘器内部气流均匀性,降低运行维护费用。

3)进气速度对其内部均匀性的影响不如进气口位置明显。随着进气速度的增大,除尘器的袋室内均匀性下降,因此,为了提高除尘器内部气流均匀性和除尘效率,根据滤料的过滤速度,可选用相对小的进气速度。

[1]董领峰. 烧结金属多孔材料的过滤精度[J]. 过滤与分离, 2016, 26(2): 31-36.

[2]孙鹏, 孟文妍, 白文峰, 等. 除尘用金属纤维烧结毡过滤性能研究[J]. 过滤与分离, 2015, 25(2): 30-32.

[3]王晓强. 金属丝网膜过滤难沉降煤泥水的影响因素研究[J]. 山西冶金, 2018, 41(2): 27-29.

[4]李少华, 宋阳, 王铁营, 等. 下进风袋式除尘器内部流场的数值模拟[J]. 东北电力大学学报, 2015, 35(1): 12-17.

[5]杨燕珍, 温发林. 袋式除尘器流场气流均匀性的数值模拟[J]. 装备制造技术,2013(9): 17-18.

[6]李萌萌, 幸福堂, 陈增锋. 基于CFD对袋式除尘器流场的分析[J]. 工业安全与环保, 2011, 37(1): 19-20,37.

[7]ROCHA S M S,MARQUES F B,PEREIRA F A R,et al. Applications of CFD techniques in the design of fabric filters[J]. Chemical Engineering Transactions, 2014(39): 1369-1374.

[8]LO L M, HU S C, CHEN D R, et al. Numerical study of pleated fabric cartridges during pulse-jet cleaning[J]. Powder Technology, 2010, 198(1): 75-81.

[9]王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京: 清华大学出版社,2004.

[10]潘伶, 杨燕珍. 袋式除尘器内部流场的数值模拟[J]. 环境工程学报, 2012, 6(8): 2750-2754.

[11]付海明, 赵友军. 袋式除尘器流场动态测试及优化[J]. 中南大学学报(自然科学版), 2010, 41(2): 799-806.

[12]高广德, 张彦婷. 下进气式袋式除尘器内部流场的模拟[J]. 环境工程, 2008(5): 58-59,97,4.

[13]金国淼. 化工设备设计全书:除尘设备[M]. 北京: 化学工业出版社,2002.

[14]LIU X D,DING X Y,CHEN C,et al. Investigating the filtration behavior of metal fiber felt using CFD-DEM simulation[J]. Engineering Applications of Computational Fluid Mechanics,2019,13(1): 426-437.

[15]PEREIRA T W C,MARQUES F B,PEREIRA F A R,et al. The influence of the fabric filter layout of in a flow mass filtrate[J]. Journal of Cleaner Production, 2016(11): 117-124.