20世纪70年代以来,学者开始了对生物柴油的研究,它是一种可以替代矿物柴油使用的环保燃油,具有含硫量极低、芳香烃含量少、含氧量高、十六烷值高、闪点高、废气逸出少等一系列优点[1-4]。

利用植物油酯交换制备脂肪酸甲酯的技术,形成第一代生物柴油技术,其缺点是燃烧热值仅为普通石化柴油的87%,不能完全替代石化柴油且冬季无法使用。 针对第一代生物柴油性能本身的局限性,学者们对动植物油脂进行加氢脱氧以制备直链烷烃的第二代生物柴油技术开展研究[5-9],其技术的关键是制备高性能的加氢脱氧催化剂。

镁铝尖晶石介孔材料因其优异性能而被广泛应用于加氢脱氧反应催化剂的载体,文献[10-15]中报道了相关制备方法。 膜分散微反应器的分散尺度和流体通道均能达到微米级,混合效率较高[16]。 近年来在制备介孔粉体材料领域得到了研究人员的关注[17-18]。 本课题中利用膜分散微反应器,采用共沉淀法制备镁铝尖晶石介孔材料,将其成型得到Ni-Mo-MgAl2O4-γ-Al2O3催化剂,并以小桐籽油为反应原料,考察其加氢脱氧性能。

1 实验

1.1 材料试剂与主要设备仪器

九水合硫酸铝、六水合硝酸镁、十六烷基三甲基溴化铵、碳酸铵、氨水、硝酸镍、钼酸铵(分析纯,北京化学试剂公司);田菁粉、柠檬酸(化学纯,百灵威化学技术有限公司);小桐籽油(分析纯,中国石油天然气股份有限公司石油化工研究院)。

XRF-1800型X射线荧光光谱仪(日本岛津公司);Rigaku D/max RB型X射线衍射仪(德国Bruker);JEM-2010型透射电子显微镜(日本电子株式会社);JSM 7401型扫描电子显微镜(日本电子公司);Autosorb-1-C型比表面分析仪(美国康塔公司)。

1.2 方法

1.2.1 镁铝尖晶石介孔材料

取一定量Al(NO3)3·9H2O和Mg(NO3)2·6H2O溶于去离子水中,与半透明状态的十六烷基三甲基溴化铵溶液混合,并搅拌均匀。配制pH为11的氨水、碳酸铵沉淀剂溶液。采用膜分散微反应器,设置平流泵至一定流速,以金属盐溶液为连续相,沉淀剂溶液为分散相,进行共沉淀反应。

反应完毕,继续搅拌,静置陈化一定时间,生成乳浊液,将其水洗3次,醇洗3次,在温度为100 ℃条件下干燥8~10 h。得到固体产物,将其在一定温度下焙烧,得到镁铝尖晶石粉体。

1.2.2 Ni-Mo-MgAl2O4-γ-Al2O3催化剂的制备

以镁铝尖晶石和γ-Al2O3的复合物为载体,与质量分数为15%的三氧化钼、甲基纤维素、田菁粉和柠檬酸混合研磨均匀,然后按体积比为1 ∶1的比例滴加浓度为1 mol/L的稀硝酸。 经充分混捏后挤条成型,在温度为600 ℃条件下焙烧4 h得到Mo-MgAl2O4-γ-Al2O3。

采用等体积浸渍法负载金属Ni,在温度为550 ℃条件下焙烧3.5 h,得到Ni-Mo-MgAl2O4-γ-Al2O3催化剂。

1.2.3 催化剂的表征

采用荧光光谱仪测试镁铝比例及镁铝尖晶石的纯度。 采用X射线衍射仪测试镁铝尖晶石粒径大小和晶型结构。 采用透射电子显微镜和扫描电子显微镜对镁铝尖晶石进行形貌表征。 采用比表面分析仪测定样品的孔结构参数,测定前在真空度<104 mtorr条件下净化样品表面及试样管中的杂质气体。 在液氮氛围下测定在不同压力下样品内外表面氮气的吸附体积,最后通过BET公式计算得到样品的比表面积数值。

1.2.4 催化剂的评价

以质量分数为20%的小桐籽油为反应原料,在体积为10 mL的固定床高温高压反应器装置上考察Ni-Mo-MgAl2O4-γ-Al2O3催化剂的加氢脱氧性能。将催化剂装在固定床的恒温区,在反应温度为360~390 ℃、氢分压为4.0 MPa、体积空速为5.0 h-1、氢油质量比为200的工艺条件下进行评价。

2 结果与讨论

2.1 制备镁铝尖晶石粉体的影响因素

2.1.1 pH值对镁铝尖晶石粉体纯度的影响

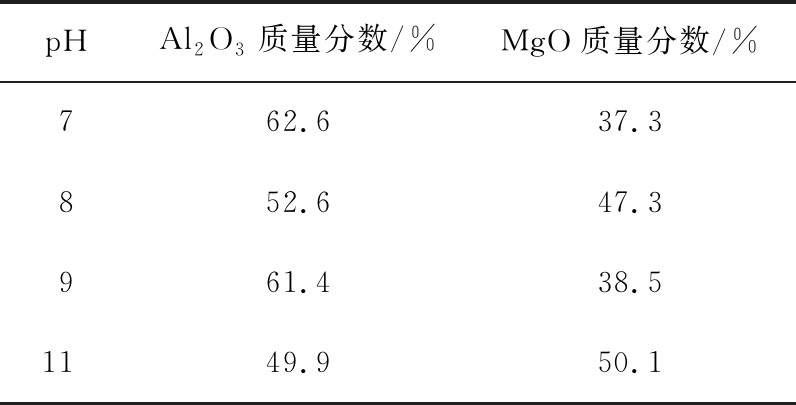

在镁铝离子物质的量的比为1 ∶2,CTAB为表面活性剂的条件下,考察了不同pH值对制备镁铝尖晶石粉体纯度的影响,所得样品的X射线荧光光谱分析见表1。 控制反应的pH为11,采用不同金属离子浓度(c,镁、铝比始终保持1 ∶2)进行试验,所得产品的X射线荧光光谱分析见表2。

表1 不同pH值的镁铝尖晶石XRF分析

Tab.1 Analysis of magnesium-alumina spinel XRF with different pH values

pHAl2O3质量分数/%MgO质量分数/%762.637.3852.647.3961.438.511 49.950.1

表2 pH=11时制得的镁铝尖晶石XRF分析

Tab.2 Analysis of magnesium-alumina spinel XRF by pH=11

c/(mol·L-1)Al2O3质量分数/%MgO质量分数/%纯度/%0.62553.246.894.60.50049.950.199.90.37549.950.199.90.25048.951.498.60.12548.151.997.8

上述结果表明,当反应的pH值较低时,Al2O3与MgO的含量相差较大,存在Al2O3过剩现象,说明得到的镁铝尖晶石粉体纯度较低。当反应的pH在11.0左右时,Al2O3与MgO的质量分数比例接近1 ∶1,即得到较高纯度的镁铝尖晶石粉体。这是由于pH在11左右时,能够保证镁、铝离子同时发生沉淀,且铝沉淀不因为碱性过高而重新溶解,因此适宜的反应pH为11。

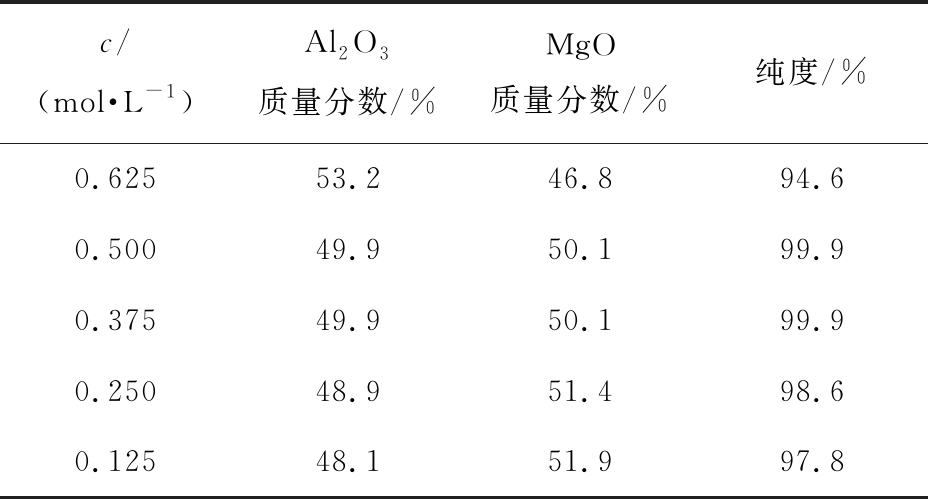

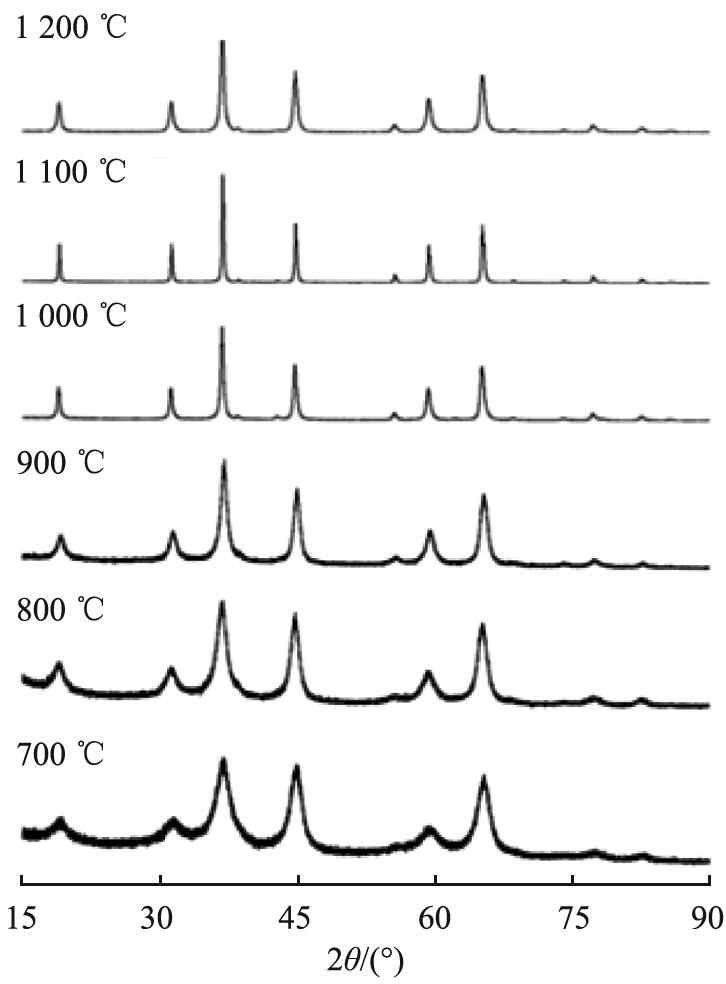

2.1.2 金属盐溶液浓度对镁铝尖晶石粉体粒径的影响

在镁铝金属离子物质的量比为1 ∶2,pH为11,CTAB为表面活性剂的条件下,考察了不同金属盐溶液浓度对镁铝尖晶石粒径的影响。粒径尺寸如图1所示。

图1 金属盐溶液浓度对镁铝尖晶石粒径的影响

Fig.1 Effect of metal salt solution concentration on particle size of magnesium-alumina spinel

上述结果表明,随着原料液中金属阳离子浓度和的逐渐增大,所制备镁铝尖晶石的粒径逐渐减小,当浓度和增大到一定值时,粒径尺寸又开始增大,然而较小的粒径尺寸具有较大的比表面积,因此确定原料液中镁铝离子浓度和为0.5 mol/L时较为适宜。

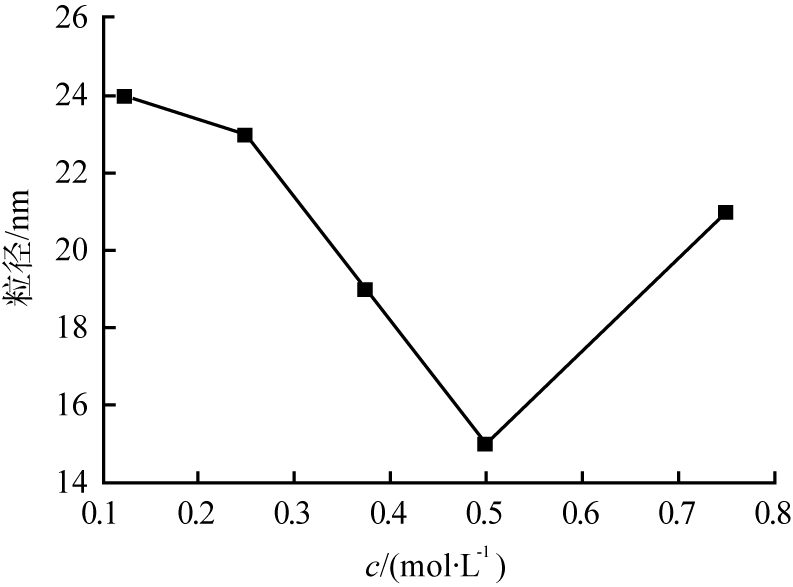

2.1.3 焙烧温度对镁铝尖晶石相态的影响

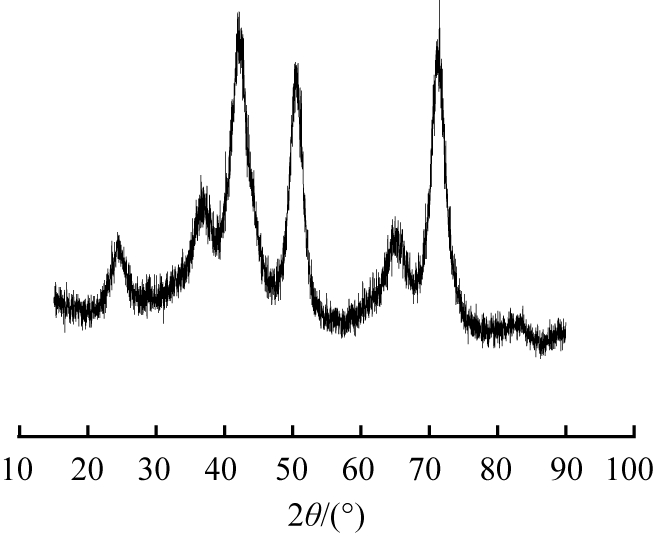

在镁铝离子浓度和为0.5 mol/L(镁、铝金属离子浓度之比为1 ∶2)、pH为11、CTAB为表面活性剂,其他条件不变的前提下,考察了焙烧温度对镁铝尖晶石粉体物相形成的影响。结果如图2—3所示。

图2 不同焙烧温度获得镁铝尖晶石的XRD谱图

Fig.2 XRD patterns obtained at different roasting temperatures of magnesium-alumina spinel

图3 700 ℃焙烧温度下获得的XRD谱图

Fig.3 XRD pattern obtained at 700 ℃ of roasting temperature

从图3可看出,当焙烧温度在1 000 ℃以下时,晶体并未发生完全转化。700 ℃时,整体XRD谱线宽且强度较低,同时由于不定形固体的存在而导致谱图中背底较高。当焙烧温度超过1 000 ℃时,此时的谱线衍射强度增大,谱线更加尖锐且连续光滑,随着温度的升高谱线几乎没有变化,因此焙烧温度为1 000 ℃时较为适宜。

2.2 表面活性剂对镁铝尖晶石的影响

采用介孔软模板剂,可以得到镁铝尖晶石介孔材料。 在镁铝离子浓度和为0.5 mol/L(镁铝金属离子物质的量比为1 ∶2)、pH为11的氨水-碳酸铵溶液、焙烧温度1 000 ℃,其他条件不变的前提下,考察不同的表面活性剂对镁铝尖晶石介孔的影响。

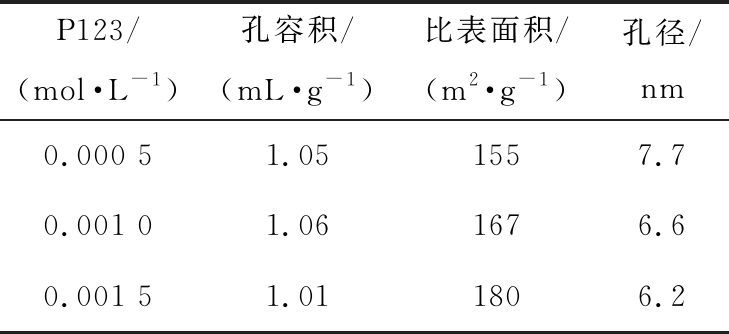

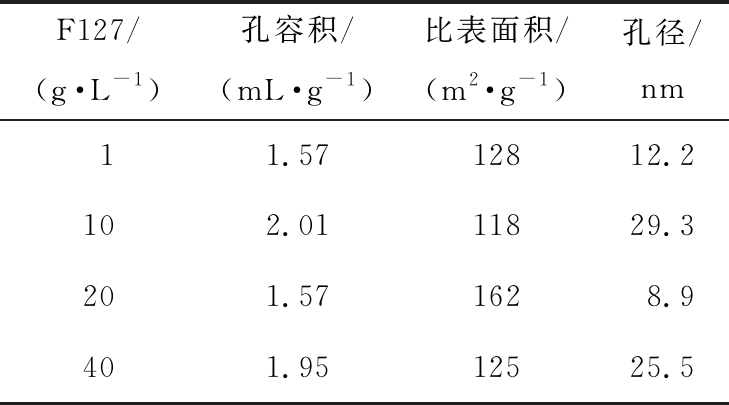

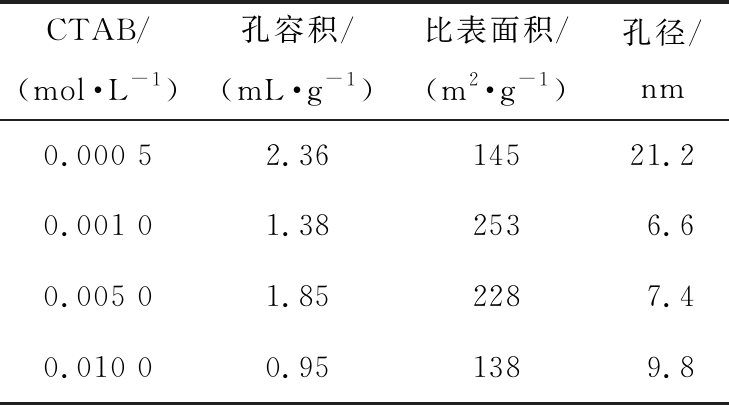

2.2.1 不同表面活性剂对镁铝尖晶石介孔的影响

表面活性剂P123、F127、CTAB等对镁铝尖晶石介孔的影响,结果见表3—5。

表3 P123浓度对介孔参数的影响

Tab.3 Effect of P123 solution concentration on mesoporous parameters

P123/(mol·L-1)孔容积/(mL·g-1)比表面积/(m2·g-1)孔径/nm0.000 51.051557.70.001 01.061676.60.001 51.011806.2

表4 F127浓度对介孔参数的影响

Tab.4 Effect of P127 solution concentration on mesoporous parameters

F127/(g·L-1)孔容积/(mL·g-1) 比表面积/(m2·g-1)孔径/nm11.5712812.2102.0111829.3201.571628.9401.9512525.5

表5 CTAB浓度对介孔参数的影响

Tab.5 Effect of CTAB solution concentration on mesoporous parameters

CTAB/(mol·L-1)孔容积/(mL·g-1)比表面积/(m2·g-1)孔径/nm0.000 52.3614521.20.001 01.382536.60.005 01.852287.40.010 00.951389.8

从以上结果可看出,使用P123和F127作为表面活性剂时,不同浓度下合成镁铝尖晶石的最大比表面积分别为180、162 m2/g。当CTAB浓度为时,镁铝尖晶石的最大比表面积达到253 m2/g,优势比较明显,因此选用CTAB(浓度为0.001 mol/L)作为表面活性剂较为适宜。

2.2.2 CTAB对镁铝尖晶石孔分布影响

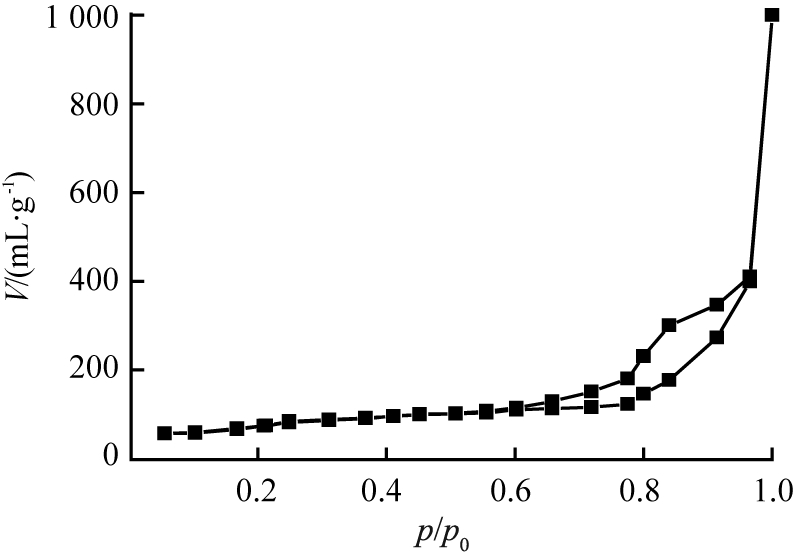

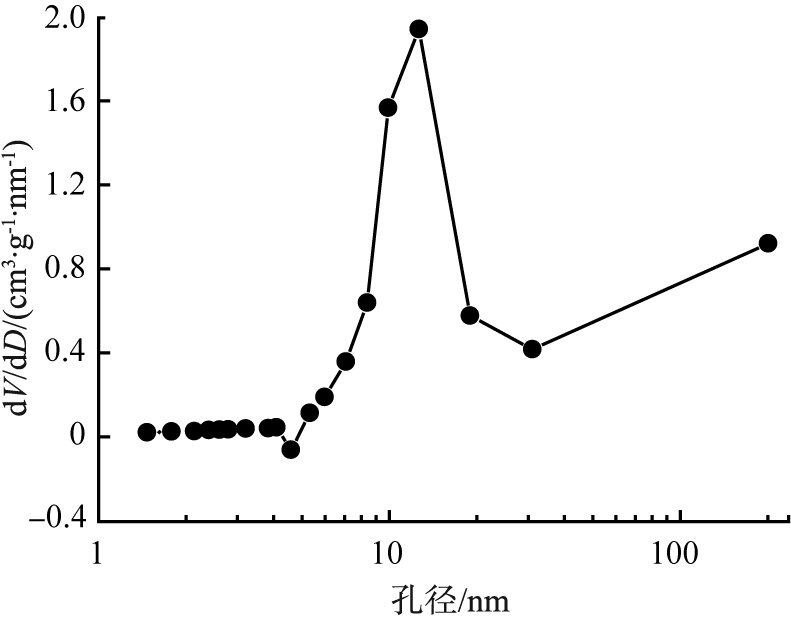

图4、图5分别是以浓度为0.001 mol/L的CTAB为表面活性剂制得的镁铝尖晶石样品的氮气吸附-脱附等温线和孔分布曲线。从图中可以看出,吸附-脱附曲线存在明显的回滞环,从其回滞环类型可以看出镁铝尖晶石的孔为介孔结构。从其孔分布曲线可看出,镁铝尖晶石样品的孔分布相对集中。

图4 镁铝尖晶石的N2吸附-脱附曲线

Fig.4 N2 Adsorption-desorption curve of magnesium-alumina spinel

图5 镁铝尖晶石的孔分布图

Fig.5 Pore size distribution of magnesium-alumina spinel

2.2.3 CTAB对镁铝尖晶石表观形貌的影响

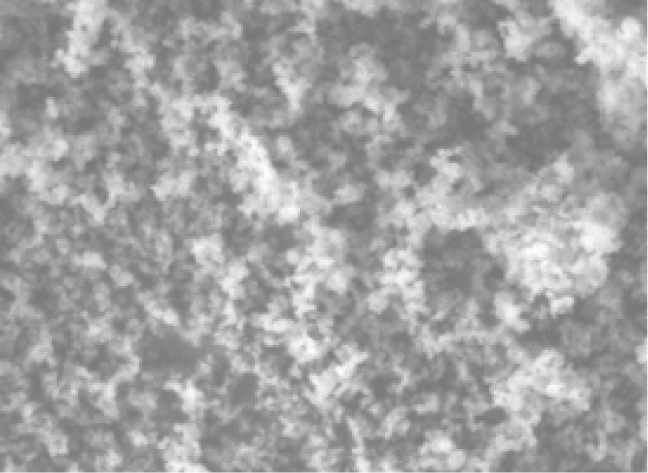

图6、图7分别为CTAB浓度为0.001 mol/L时制得的镁铝尖晶石粉体的SEM和TEM图像。 从图6中可以看出,采用CTAB为表面活性剂所得到的镁铝尖晶石颗粒很小,并带有紧凑的三维堆积孔结构。

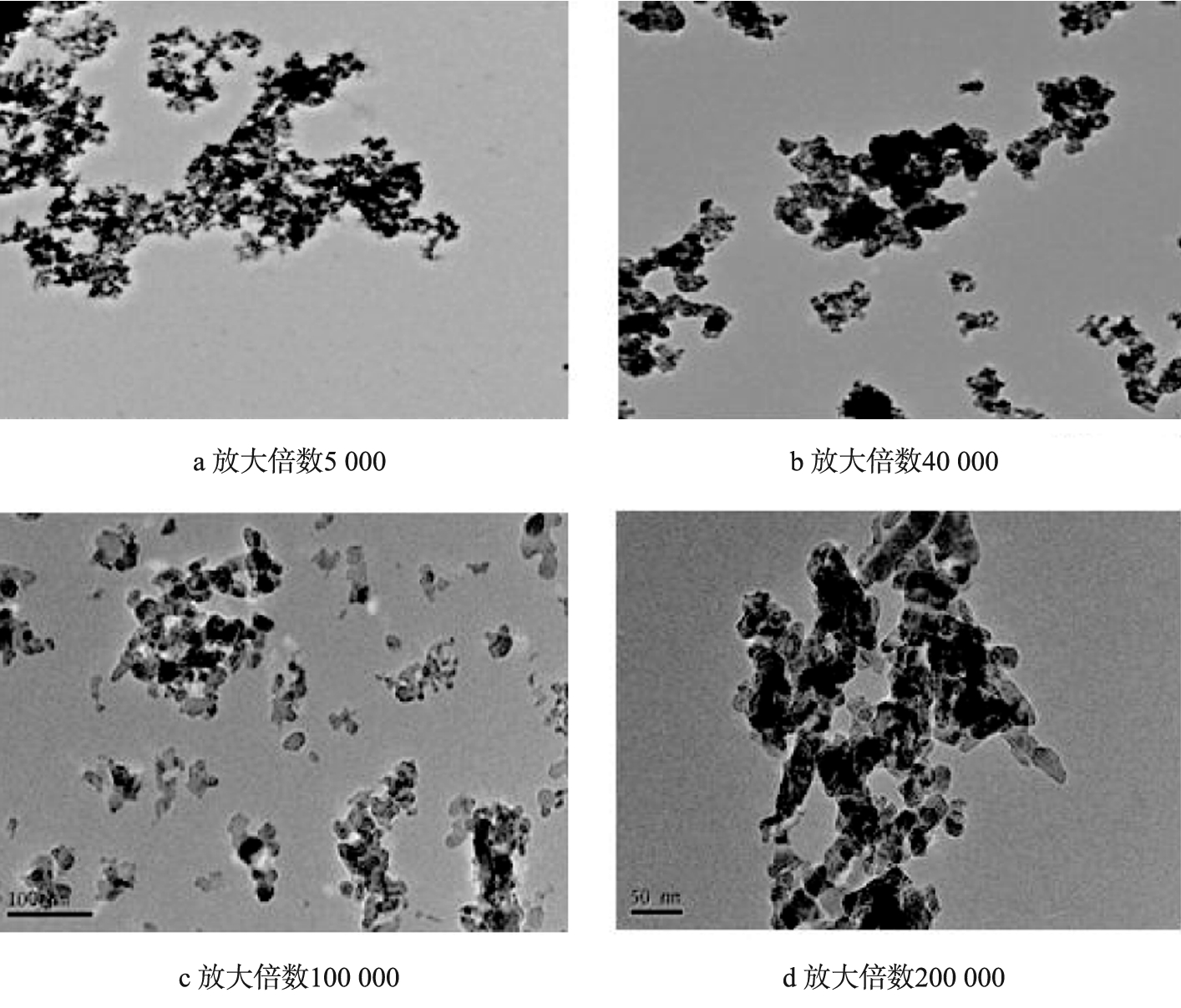

从图7中可以看出,镁铝尖晶石的颗粒表观形貌、颗粒的分散性较好,颗粒与颗粒之间通过相对分散的堆积形成不易在外力下能够破坏的堆积孔,孔的直径在20~40 nm之间,属于介孔范畴,这使得镁铝尖晶石具有较大的比表面积,可以预期其具有催化剂载体的优异性能。

图6 镁铝尖晶石的SEM图像(×30 000倍)

Fig.6 SEM image of magnesium-aluminum spinel(×3 000)

2.3 催化剂的加氢脱氧性能评价

镁铝尖晶石由于其自身的局限性很难直接作为催化剂的载体[19],而γ-Al2O3能够与镁铝尖晶石混捏成型,得到MgAl2O4-γ-Al2O3复合载体,能提高催化剂的水热稳定性,改善其催化活性。

2.3.1 催化剂的加氢脱氧性能

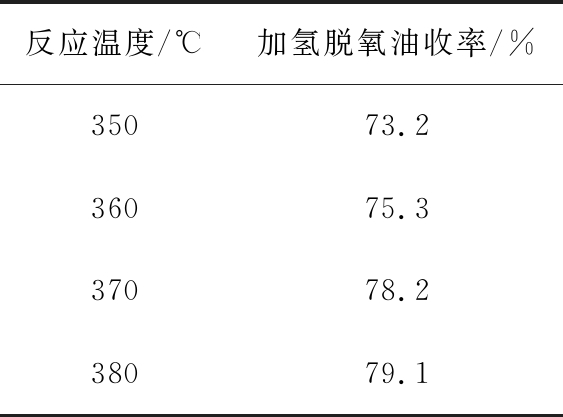

以上述制得的镁铝尖晶石和氧化铝为复合载体,通过混捏-浸渍的方法研究制备了负载型Ni-Mo-MgAl2O4-γ-Al2O3催化剂。以质量分数为20%的小桐籽油为反应原料,在反应温度为360~390 ℃、氢气分压为4.0 MPa、体积空速为5.0 h-1、氢油质量比为200的工艺条件下,对所制备的Ni-Mo-MgAl2O4-γ-Al2O3催化剂的加氢脱氧性能进行评价,结果见表6。

图7 镁铝尖晶石TEM图像

Fig.7 TEM images of magnesium-aluminum spinel

表6 不同反应温度时加氢脱氧油收率

Tab.6 Oil yield of hydride-hydrogenation at different reaction temperatures

反应温度/℃加氢脱氧油收率/%35073.236075.337078.238079.1

由表6可知,不同温度条件下所得到小桐籽油的加氢脱氧收率最高可达到79%以上,经测定,产物中氧的含量质量分数小于0.05%,达到检测下限值,证明小桐籽油中的含氧物质基本被脱除,说明此催化剂具有较优异的催化性能。

2.3.2 催化剂的水热稳定性能

对反应后的Ni-Mo-MgAl2O4-γ-Al2O3催化剂进行机械稳定性和水热稳定性测试。 进行连续60 h加氢脱氧实验以后,催化剂的侧压强度为118 N/cm(反应前成型后的为120 N/cm),说明催化剂Ni-Mo-MgAl2O4-γ-Al2O3具有良好的机械性能和水热稳定性。

3 结论

1)采用新型膜分散微反应器,利用共沉淀法,原料金属盐溶液浓度和为0.5 mol/L(其中镁、铝离子物质的量比为1 ∶2)、微反应器出口pH为11、表面活性剂CTAB浓度为0.001 mol/L、焙烧温度为1 000 ℃时,能够制备得到形态较好、具有较大的介孔面积和介孔体积的镁铝尖晶石介孔材料。

2)通过混捏-浸渍法制备得到的Ni-Mo-MgAl2O4-γ-Al2O3加氢脱氧催化剂,具有优良的机械稳定性和水热稳定性,表现出较好的加氢脱氧性能。

[1]STEPHEN M M, GLORIA P. Stimulating the biodegradation of crude oil with biodiesel preliminary results[J]. Spill Science & Technology Bulletin, 1999, 5(5/6): 353-355.

[2]CHARLES L P, TODD H. Carbon cycle for rapeseed oil biodiesel fuels[J]. Biomass and Bioenergy, 1998, 14(2): 91-101.

[3]SCHUMACHER L G, BORGELT S C, FOSSEEN D, et al. Heavy-duty engine exhaust emission tests using methyl ester soybean oil/diesel fuel blends[J]. Bioresource Technology, 1996, 57(1): 31-36.

[4]孟中磊, 蒋剑春, 李翔宇. 生物柴油的发展近况及趋势[J]. 农业工程学报, 2006, 22(S1): 225-230.

[5]亓荣彬, 朴香兰, 王玉军, 等. 第二代生物柴油及其制备技术研究进展[J]. 现代化工, 2008, 28(3): 27-30.

[6]PAVEL S, DAVID K, GUSTAV S, et al. Fuel properties of hydroprocessed rapeseed oil[J]. Fuel, 2010, 89(3): 611-615.

[7]ONDREY G. Adding palm oil boosts the yield of making petroleum-based diesel[J]. Chemical Engineering, 2006, 113(12): 11.

[8]SENOL O I, VILJAVA T.R, KRAUSE A O I. Hydrodeoxygenation of methyl esters on sulphided NiMo/γ-Al2O3 and CoMo/γ-Al2O3 catalysts[J]. Catalysis Today, 2005, 100(3/4): 331-335.

[9]RYYMIN E M, HONKELA M L, VILJAVA T R. et al. Insight to sulfur species in the hydrodeoxygenation of aliphatic esters over sulfided NiMo/γ-Al2O3 catalyst[J]. Applied Catalysis A: General, 2009, 358(1): 42-48.

[10]曹冬鸽. 高纯镁铝尖晶石粉体的制备与研究[D]. 大连: 大连交通大学, 2007.

[11]王修慧, 王程民, 司伟, 等. 高性能镁铝尖晶石粉体的制备技术进展[J]. 耐火材料, 2008, 42(6): 466-469.

[12]王修慧, 刘炜, 张洋, 等. 凝胶固相法制备高纯镁铝尖晶石纳米粉体[J]. 大连铁道学院学报, 2006, 27(2): 77-79.

[13]殷立雄, 王芬, 冯海涛. 均匀沉淀法制备纳米粉体的研究的综述[J]. 陕西科技大学学报, 2005, 6(3): 45-48.

[14]陈晓春, 王玮, 杨建红, 等. 共沉淀-煅烧法制备MgAl2O4超细粉体材料[J]. 粉末冶金材料科学与工程, 1997, 2(4): 310-314.

[15]张显, 曾庆丰, 郝富锁, 等. 溶胶-凝胶法制备纳米镁铝尖晶石纳米粉[J]. 硅酸盐通报, 2009, 28(S1): 130-133.

[16]骆广生, 王凯, 吕阳成, 等. 微反应器研究最新进展[J]. 现代化工, 2009, 29(5): 27-31.

[17]WANG Y J, ZHANG C L, BI S W, et al. Preparation of ZnO nanoparticles using the direct precipitation method in a membrane dispersion micro-structured reactor[J]. Powder Technology, 2010, 202(1/2/3): 130-136.

[18]WU G H, WANG Y J, ZHU S L, et al. Preparation of ultrafine calcium carbonate particles with micropore dispersion method[J]. Powder Technology, 2007, 172(2): 82-88.

[19]郭清松, 沈岳年, 刘志双. 具有镁铝尖晶石表面覆盖层的Ni/γ-Al2O3催化剂[J]. 石油化工, 1989, 18(9): 606-609.