柴油机的排气颗粒物是造成大气雾霾的主要原因之一[1]。 2019年, 国家排放法规的实施, 对柴油机排放颗粒的数量(particle number, PN)和质量(particle mass, PM)提出了严格的限值。 柴油燃烧形成的颗粒在柴油机排气阶段, 经历了碰撞、 凝并、 吸附、 成核等理化过程, 这些过程使得颗粒的粒径增大, 颗粒数减少。 目前,为了降低颗粒污染物的排放,柴油机颗粒捕集器是一种有效的后处理技术之一。 相关研究表明[2], 排放颗粒按粒径的大小一般可分为核态颗粒(小于50 nm)、 聚集态颗粒(50~100 nm)和粗态颗粒(大于100 nm)。 随着柴油机颗粒捕集器(diesel particulate filter, DPF)使用时间的增加,聚集态颗粒和粗态颗粒的占比增多,从而导致DPF堵塞等问题。

围绕柴油燃烧形成的超细颗粒,国内外研究学者进行了大量的研究。刘双喜等[3]研究了柴油机排气颗粒物的质量浓度、粒径大小和体积分数等变化规律,结果表明,随着排气的冷却,颗粒质量浓度和粒径有所增大,体积分数逐渐减小。Zhao等[4]通过小角度X射线散射的方法,研究颗粒的孔隙数量分数、孔隙半径、粒径分布等结构参数。王光耀等[5]基于全气缸采样,运用粒径分析仪和透射电镜等方法对颗粒的粒径分布、形貌和分形维数等方面进行了研究。Alessio等[6]提出了颗粒间的吸附力Fat和黏附力Fad是用来表征颗粒团聚力的重要参数。邓钏等[7]采用原子力显微镜,研究了石墨烯颗粒的团聚力,基于三维图像分析了颗粒的层数分布、团聚力、团聚能等变化规律。

综上所述,对柴油机排气颗粒的研究,大多集中在颗粒的分形维数、层数分布、粒径分布的变化等方面,而对柴油机在排气过程中,不同排气位置处颗粒的结构、力学特性的变化规律研究较少。鉴于此,针对柴油机排气阶段的颗粒,采用高倍透射电子显微镜(TEM)、小角度X射线散射、原子力显微镜(AFM)等多种表征方法,系统分析了颗粒的粒径分布、形貌、孔隙结构和团聚力等物性参数,探讨排气过程中颗粒物性参数的变化规律,以期为减少柴油机排放颗粒物和提高DPF的捕集效率提供参考。

1 试验

1.1 颗粒采集

为了探究柴油机颗粒从排气门到进入大气环境的整个排气过程,根据柴油机排放颗粒在不同流速、温度、压力等排气环境参数下的变化情况,沿着排气方向选定3个采样点收集颗粒,即排气口、排气管中间位置和排气管末端。3个采样点分别记为a、b、c。通过颗粒分级采集装置MOUDI对柴油机排气阶段的颗粒进行采集,采样时间为60 min,使用的滤纸为MSP公司的铝箔滤纸。同时对采集后的颗粒进行密封、避光保存,避免环境因素对颗粒物相关理化特性的影响。

柴油机试验工况为标定转速3 600 r/min、100%负荷,采用发动机废气排放颗粒物粒径谱议(3090-EEPS)测量不同采样点颗粒的粒径,分析颗粒在排气阶段粒径分布的变化规律。

1.2 试验设备

采用日本JEM-2100型高分辨透射电子显微镜(TEM)拍摄柴油机排气颗粒的形貌, 放大倍数为2 000~150万, 加速电压为200 kV, 线分辨率为0.14 nm, 点分辨率为0.23 nm; 采用美国Bruker公司的Dimension Icon型原子力显微镜分析颗粒的团聚力,探针曲率半径为10 nm,悬臂长为450 μm;采用上海同步辐射小角度散射试验站对柴油机排放颗粒物进行X射线小角度散射测量。样品颗粒到探测器的距离为1 850 mm,X射线的波长为0.124 mm, 束流强度为60 mA。

1.3 试验方案

在进行柴油机排气颗粒形貌和团聚力试验时,将采集好的颗粒进行预处理。为了保证测量数据统计的准确性,减小测量误差,试验在温度为25 ℃、 相对湿度约为20%的环境下完成。测量时,随机选取10个测量点,并对每个点重复3次团聚力的测试,取测量数据的平均值,测量的误差值<0.01 nN。运用NanoScope Analysis软件对样品颗粒的力-位移曲线进行处理分析。高倍透射电镜能够以数十万倍的放大倍数观察颗粒的微观形貌,但纳米级颗粒的孔隙结构可以借助小角度X射线散射的方法进行测量。测试时,颗粒通过胶带装在样品室中。运用Fit2d软件对颗粒的散射图像进行处理[8]。

2 结果与讨论

2.1 粒径分析

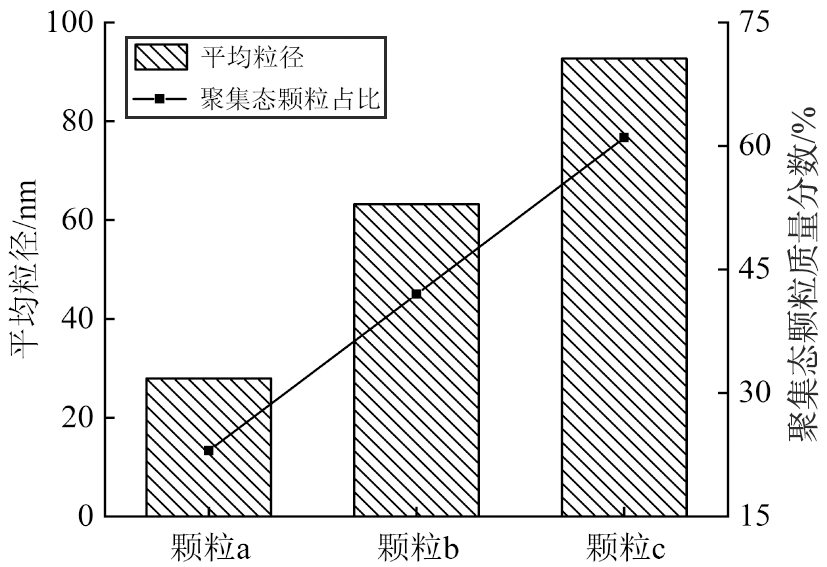

图1为柴油机排气管不同位置处排气颗粒的粒径分布图。从图中可以看出,随着柴油机排放颗粒在排气管中运移,颗粒的平均粒径呈现增大的趋势。在排气口处,颗粒的平均粒径为27.9 nm,当颗粒到达排气管末端时,颗粒的平均直径增大到93.1 nm。这主要是由于在柴油机排气阶段,受到排气流速、温度等变化的影响,颗粒间会相互碰撞,凝并,使得粒子间的重叠与堆积更为明显,使颗粒的尺寸增加[9]。同时,随着温度的降低,尾气中的碳氢化合物(HC)等挥发性物质会不断吸附在颗粒物的表面[10],使得颗粒的粒径进一步增大。由图可以看出,沿着排气气流的方向,聚集态颗粒的占比逐渐增大,在排气管末端处聚集态颗粒的质量分数最大,达到61%。

2.2 形貌分析

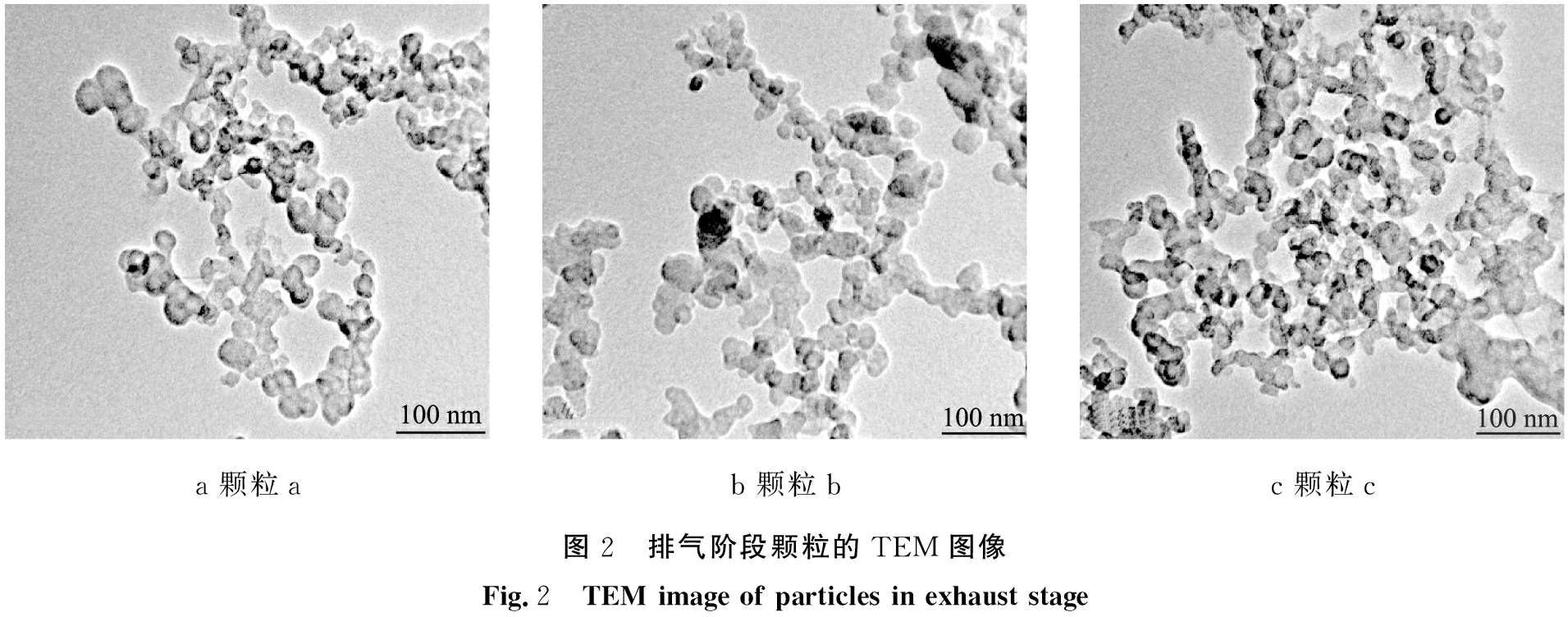

柴油机排气阶段不同位置处颗粒在高倍透射电镜下放大25万倍的TEM图像如图2所示。由图可以看出,3组颗粒均由粒径不同的准球形基本碳粒子粘结堆积而成,形成链状、团簇状、环状等疏密程度不同的颗粒群。沿排气气流的方向,颗粒的形貌呈现出不同的形状分布,并且颗粒的团聚程度加大,堆积更为明显。相关研究表明[11],柴油机排气中颗粒由于吸附了尾气中的HC、H2SO4等挥发性物质,使得颗粒紧密程度更高;同时,在凝并和凝结作用下,颗粒的粒径不断增大,因此,柴油机排气颗粒在排气过程中团聚程度增大可能是由于吸附、凝并等理化反应造成的。

2.3 孔隙结构分析

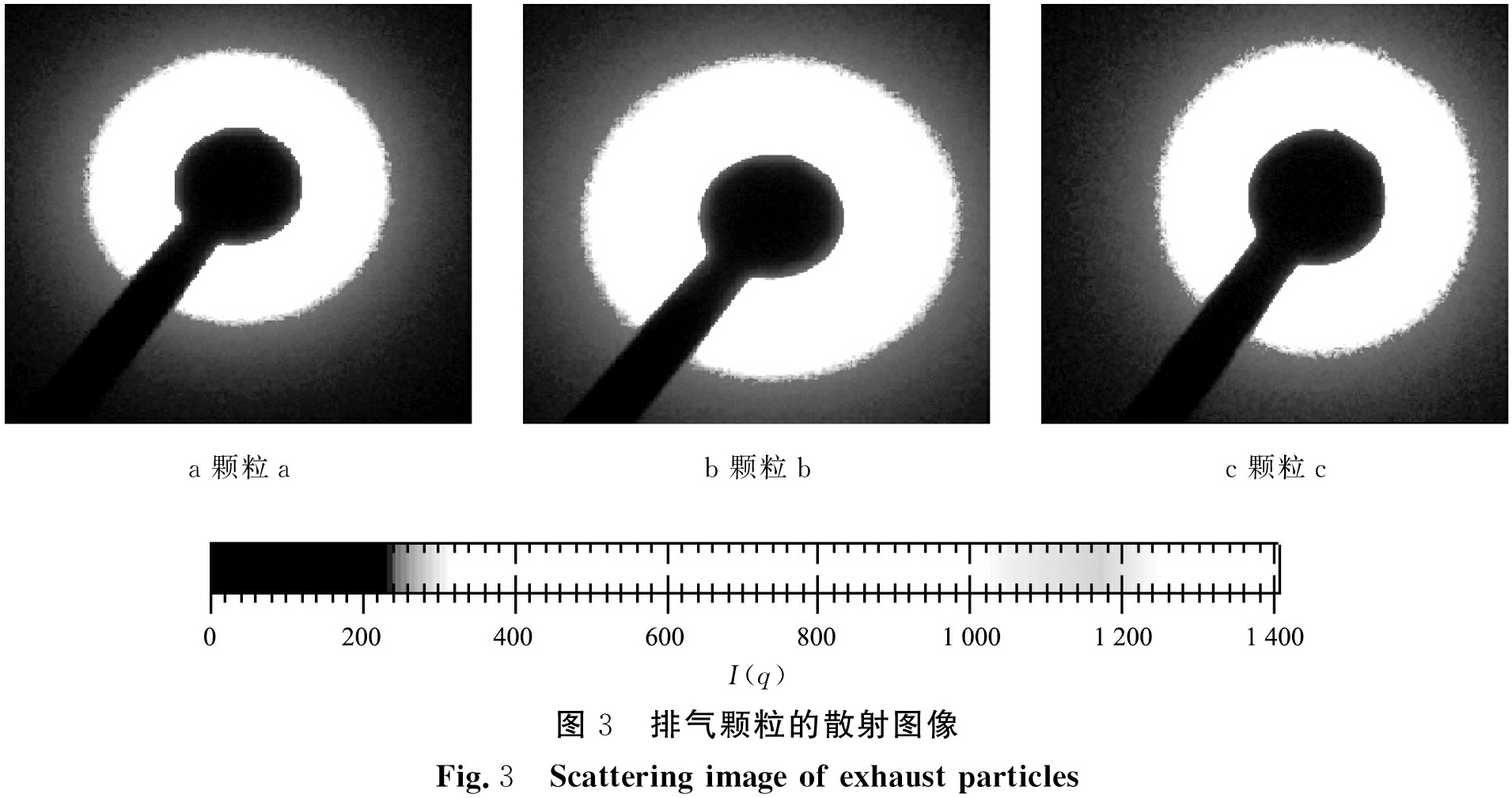

图3为柴油机不同排气位置处颗粒的二维小角度散射图像。 从图中可以看出, 不同位置处的颗粒具有相似性,都呈同心圆分布。

图1 排气颗粒的粒径分布

Fig.1 Particle size distribution of exhaust gas

a 颗粒ab 颗粒bc 颗粒c图2 排气阶段颗粒的TEM图像Fig.2 TEM image of particles in exhaust stage

a 颗粒ab 颗粒bc 颗粒cI(q)图3 排气颗粒的散射图像Fig.3 Scattering image of exhaust particles

通过散射强度比色卡可以看出,颗粒环状图像内侧边缘的散射强度最强,外侧边缘的散射强度最弱,从内侧到外侧边缘,散射强度呈现逐渐减弱的趋势。图像中心圆处的阴影是圆形的束流阻挡器,其主要作用是用来防止束流损坏测量器[12]。

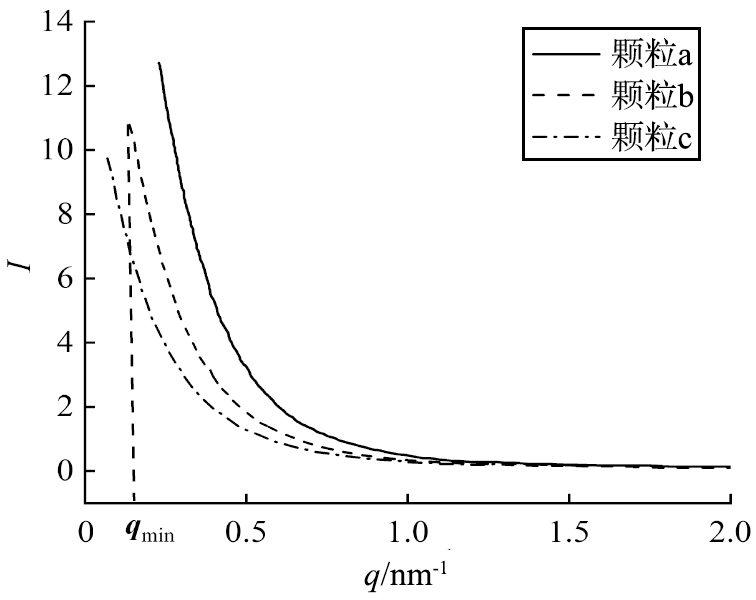

采用Fit2d软件, 运用扇形积分的方法, 对散射图像进行处理, 得到颗粒散射强度I与散射矢量q之间的关系曲线图, 如图4所示。 从图中可以看出, 当散射矢量q<0.95 nm-1时, 散射强度随着散射矢量的增大而逐渐减小; 相同散射矢量时, 随着颗粒在排气管中的运移, 颗粒的散射强度逐渐减小。 当散射矢量q>0.95 nm-1时, 随着散射矢量的增大, 排气管不同位置处的颗粒的散射强度基本保持不变。

在图4中, qmin为排气管中间位置处颗粒b散射曲线的特征参数, 根据特征参数的变化规律, 可以进一步反映颗粒的团聚情况。 qmin的值越小, 颗粒的团聚程度越大[13]。 由图可以看出, 从颗粒a到颗粒c, 散射曲线的qmin值逐渐减小, qmin从0.23减少到0.11, 这说明随着排气过程的进行,颗粒间的距离减小、紧密程度提高。

图4 柴油机排气颗粒的小角散射曲线

Fig.4 Small angle scattering curve of diesel exhaust particles

2.4 团聚力分析

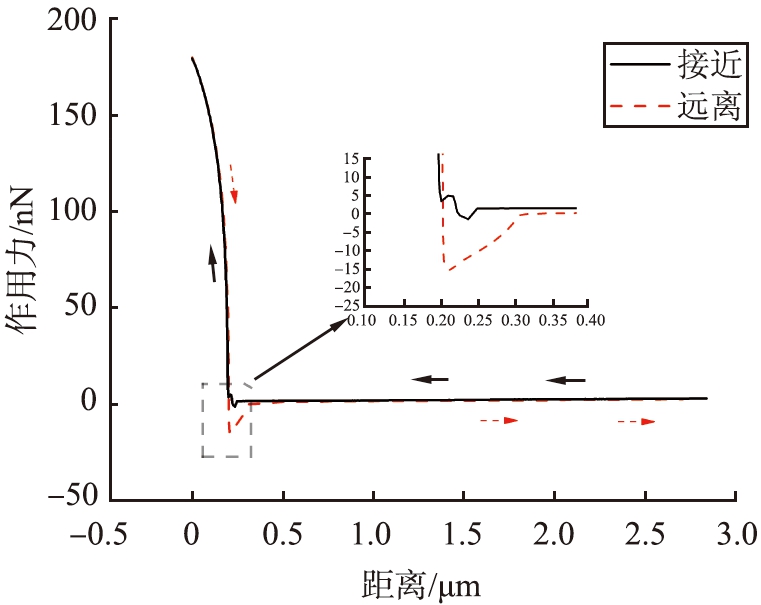

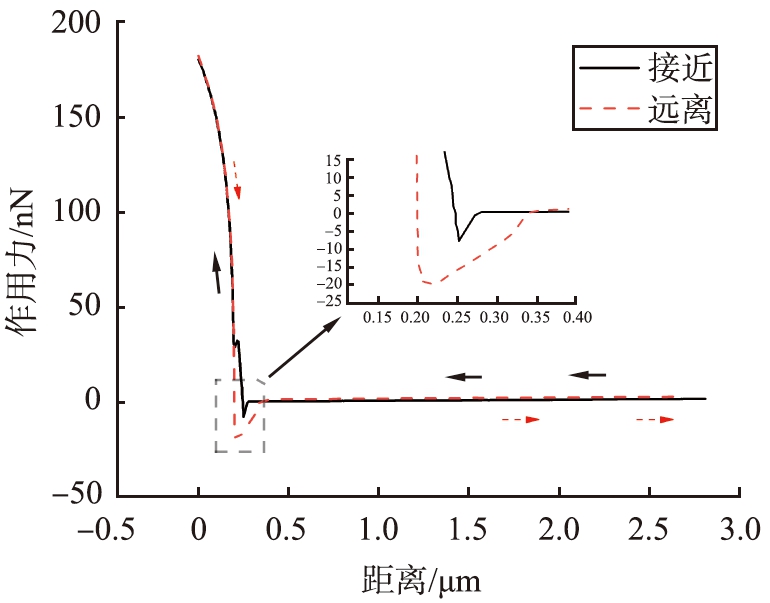

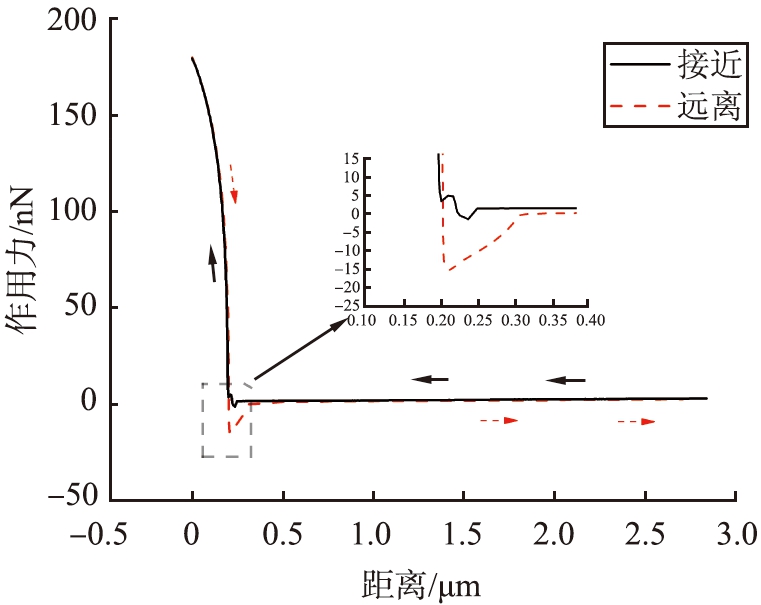

为了分析柴油机排气阶段颗粒团聚力的变化规律,分别测量了3种颗粒样品的作用力。图5为颗粒的AFM力-位移曲线。从图中可以看出,在接近和远离过程时,颗粒的力-位移曲线均出现明显的跳跃现象,接近曲线和远离曲线分别表示颗粒与颗粒间的吸附力Fat和黏附力Fad, 且黏附力明显大于吸附力。 分析主要原因, 一方面可能是力迟滞原理造成的[14]; 另一方面, 在接触过程中, 颗粒与颗粒之间的接触面积会有所增大[15]。 通过比较图中的Fat和Fad的数值大小可以看出, 颗粒随排气方向运动时, 颗粒间的吸附力Fat与黏附力Fad均呈现增大的趋势, Fat分别为2.34、 7.73、 8.75 nN,Fad分别为15.35、 18.79、 21.27 nN。

a 颗粒a

b 颗粒b

c 颗粒c

图5 排气颗粒的力-位移曲线

Fig.5 Force displacement curve of exhaust particles

吸附力Fat增大与本文2.1中粒径分析的结果相一致,这是因为聚集态颗粒的占比和颗粒粒径都增大,使得颗粒之间的范德华力增大[16]。颗粒的吸附力主要包括范德华力、液桥力、静电力等,其中范德华力在颗粒的吸附力中起主要作用[17]。在颗粒与颗粒相互脱离时,黏附力Fad有所增大,主要是由于颗粒与颗粒接触过程中可能会形成一些新的键,使得颗粒相互远离时所需的作用力增大。此外,在排气阶段,颗粒间相互碰撞与凝并使得颗粒间的重叠面积增加,堆积程度的增强也会使黏附力Fad有所增大。

3 结论

通过分析柴油机排气管不同位置处颗粒的物性参数,得到以下结论:

1)随着柴油机排放颗粒在排气管中运动,颗粒的平均粒径和聚集态颗粒的占比逐渐增大,颗粒堆积更为紧密,团聚程度更高。测量结果与透射电镜图像上的形貌具有很好的一致性。

2)排气管内颗粒的二维小角度散射图像具有相似性,都呈现出同心圆分布。在相同散射矢量时,沿排气方向,颗粒的散射强度呈减小趋势;散射曲线中的特征参数qmin值逐渐减小,qmin从0.23减少到0.11;颗粒间平均距离减小、颗粒的紧密性增强,团聚程度提高。

3)沿着排气流向,颗粒间的吸引力Fat、黏附力Fad均呈增大趋势;Fat分别为2.34、 7.73、 8.75 nN;Fad分别为15.35、 18.79、 21.27 nN。颗粒间力学参数的变化充分说明了颗粒的黏附作用越强,颗粒容易发生团聚,颗粒的紧密程度越高。

[1]楼狄明,万鹏,谭丕强,等. DOC+CDPF配方对柴油公交车颗粒物排放特性影响[J]. 中国环境科学,2016,36(11): 3280-3286.

[2]KITTELSON D B. Engines and nanoparticles: a review[J]. Journal of Aerosol Science,1998,29(5/6): 575-588.

[3]刘双喜,宁智,付娟,等. 柴油机排气微粒冷却演变特性的实验研究[J]. 环境科学,2007,28(6): 1193-1197.

[4]ZHAO Y,XU G,LI M,et al. The evolution of the micro-morphology and micro-structure of particles from diesel engine in combination with exhaust gas recirculation[J].Energy Sources,Part A:Recovery, Utilization, and Environmental Effects,2018,14(10): 1-16.

[5]王光耀,范晨阳,吕刚,等. 后喷策略下喷油压力对柴油机缸内颗粒物粒径分布和形貌特征的影响[J]. 燃烧科学与技术,2018,24(3): 262-269.

[6]D’AlESSIO A,BARONE A C,CAU R,et al. Surface deposition and coagulation efficiency of combustion generated nanoparticles in the size range from 1 to 10 nm[J]. Proceedings of the Combustion Institute,2005,30(2): 2595-2603.

[7]邓钏,葛晓陵,尹力,等. 石墨烯的制备及石墨的剥离与团聚力学性能研究[J]. 中国粉体技术,2016,22(1): 56-62.

[8]RISEMAN J. Particle-size distribution from small-angle X-ray scattering[J]. Acta Crystallographica,2010,5(2): 193-196.

[9]杜小朋. 柴油机排气颗粒物在线-筒式电晕放电装置下荷电凝并的试验研究[D]. 镇江:江苏大学,2016.

[10]GANG X,XU W,LUO Z,et al. Characteristics of toluene decomposition and adsorbent regeneration based on electrically conductive charcoal particle-triggered discharge[J]. RSC Advances,2017,71(7): 44696-44705.

[11]黄河,孙平,刘军恒,等. 纳米CeO2催化剂对柴油机碳烟颗粒和NO降低效果[J]. 农业工程学报,2017,33(2): 64-68.

[12]田金萍,李文杰,陈洁,等. X射线成像椭球聚焦镜的设计与检测[J]. 核技术,2008,31(9): 671-675.

[13]赵怀北,王忠,刘帅,等. 柴油机排气颗粒物的力学特征与空间结构[J]. 内燃机学报,2018,36(2): 120-126.

[14]王思文,宋崇林,陈男,等. 甲烷/空气扩散火焰中碳烟颗粒的三维形貌演变[J]. 燃烧科学与技术,2016,22(4): 364-369.

[15]TAO J,DI G. Simulation of granular packing of frictional cohesive particles with Gaussian size distribution[J]. Applied Physics A,2016,122(9): 1-7.

[16]张文斌,祁海鹰,由长福,等. 碰撞诱发颗粒团聚及破碎的力学分析[J]. 清华大学学报(自然科学版),2002,42(12): 1639-1643.

[17]KENDALL K,STAINTONN C. Adhesion and aggregation of fine particles[J]. Powder Technology,2001,121(2): 223-229.