高炉渣[1]是钢铁冶炼工艺中产量最多的副产品。 统计显示,2018年中国钢铁产量为9.283亿t, 占全球钢铁产量的51.3%, 其中每生产1 t钢铁就会产生0.3~0.6 t高炉渣副产品, 每吨高炉渣中含有(1.26~1.88)×106 kJ的显热[2]。

目前,高炉渣普遍采用水冲渣[3]的处理工艺,经过水淬之后的高炉渣玻璃体含量高,可以直接作为水泥[4]的生产原料。但是,水冲渣处理工艺存在以下问题:1)浪费大量高品质余热;2)消耗大量的新水资源;3)排放大量硫化物气体以及烟尘等细颗粒物,污染环境。

近年来,应用干式离心粒化技术来处理液态炉渣,以实现其余热的回收利用[5-7],受到相关领域的专家学者的一致认可。液态炉渣干式离心粒化工艺的关键在于得到的颗粒中玻璃体的质量分数、颗粒形状、颗粒尺寸都能满足水泥制作的要求,然而这些参数与离心粒化系统中粒化器紧密相关。基于此,我们针对离心粒化器的主要参数对粒化效果的影响进行实验研究,包括粒化器的直径,表面粗糙度以及结构等。

1 实验

1.1 实验机理

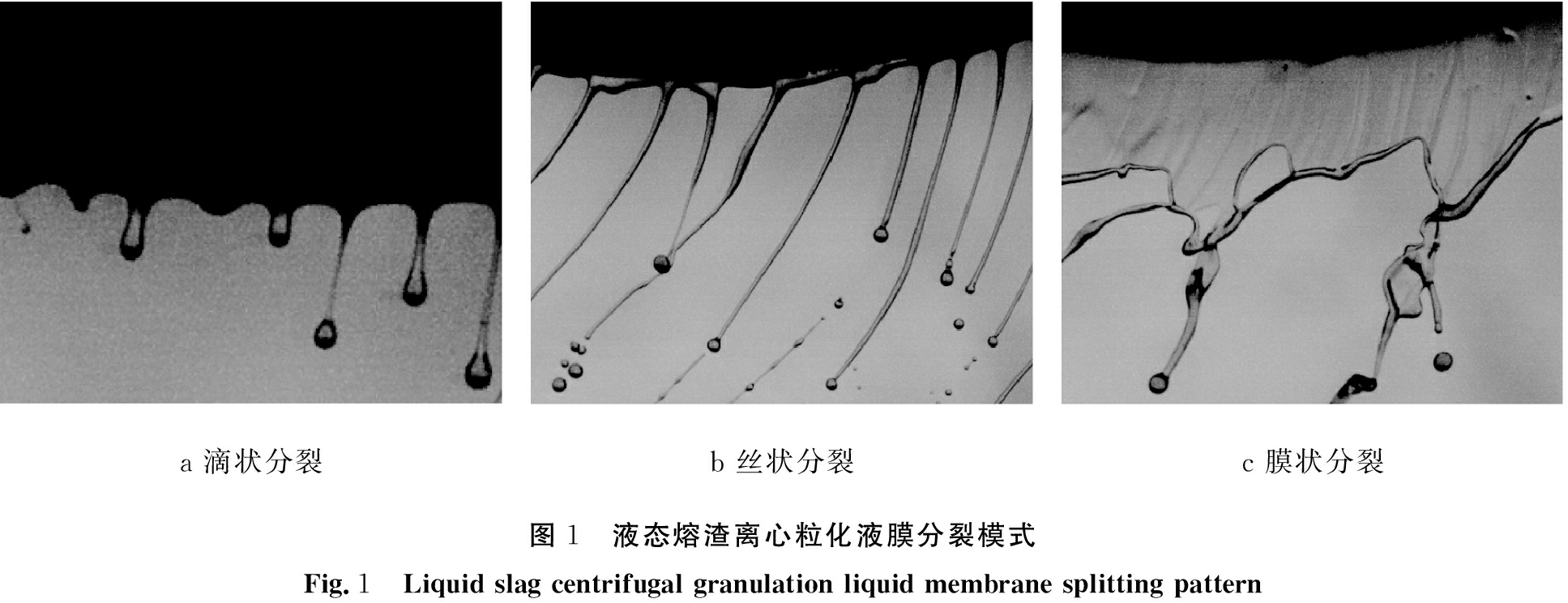

液态熔渣与旋转的粒化器表面存在摩擦力,使得液态熔渣随粒化器一起转动,同时,液态熔渣在离心力和表面张力的作用下,沿粒化器表面径向运动,随后不断被摊薄形成一层液膜[8],并且随着远离粒化器旋转中心,液膜的厚度不断减小。在液膜运动过程中,在离心力、表面张力以及外部作用力的共同作用下,会产生波长大小不等的不稳定波[9]。当液膜运动到粒化器边缘时,波长在一定范围内的波被选择性放大,形成粗细不等的液丝,液丝在冲击气流以及表面张力的作用下断裂,收缩为球状液滴,随后液滴与周围空气发生热交换,直至完全物相演化[10]。

在不同的实验条件下,液膜分裂[11]为液滴的方式不同,有滴状分裂、丝状分裂、膜状分裂3种分裂方式,如图1所示。

a 滴状分裂b 丝状分裂c 膜状分裂图1 液态熔渣离心粒化液膜分裂模式Fig.1 Liquid slag centrifugal granulation liquid membrane splitting pattern

1.2 实验装置及材料

1.2.1 实验装置

实验装置主要包括粒化器、粒化器控制柜、16 L坩埚电炉、坩埚电炉控制柜、冷却装置以及粒径检测装置、取渣装置以及塞棒提拉装置。其中粒化器控制柜有变频器,来控制连接粒化器电机的转速、水冷却装置进水量及风冷却装置进风量;坩埚电炉控制柜控制坩埚电炉的升温速率。液态熔渣干式离心粒化装置图如图2所示。

1.2.2 实验材料

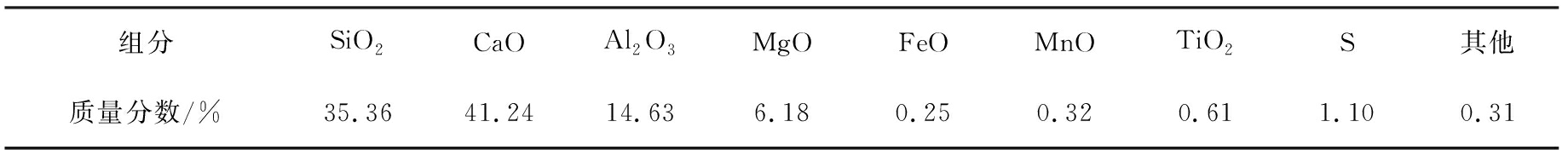

采用从某钢铁厂生产的水淬高炉渣作为实验原料,其主要组分见表1所示。

图2 液态熔渣干式离心粒化装置图

Fig.2 Liquid slag dry centrifugal granulation device

表1 高炉渣的主要组分

Tab.1 Main components of blast furnace slag w/%

组分SiO2CaOAl2O3MgOFeOMnOTiO2S其他质量分数/%35.3641.2414.636.180.250.320.611.100.31

1.3 实验过程

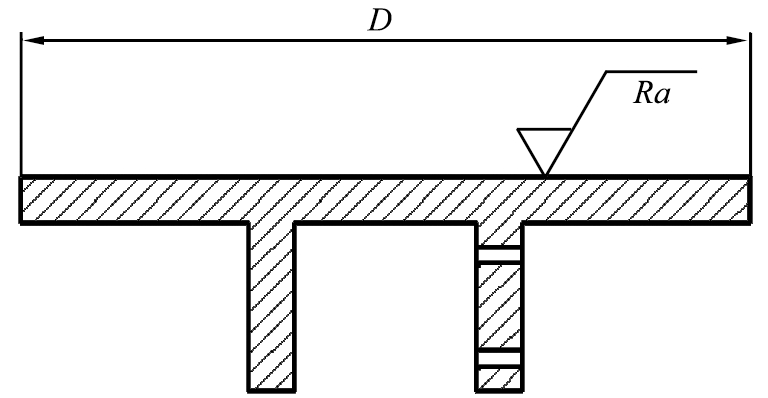

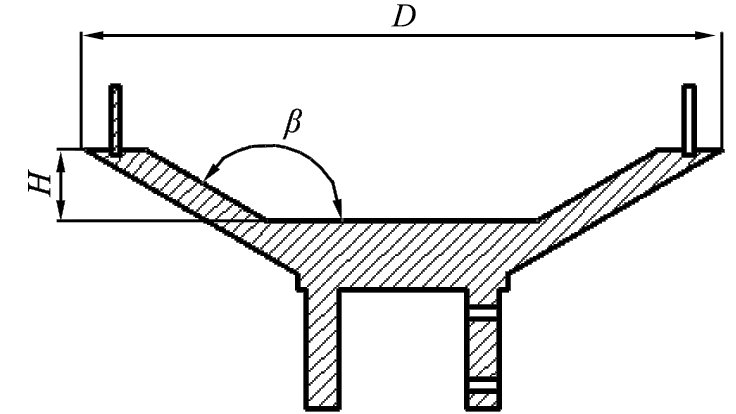

本次实验采用不同直径、粗糙度和结构的粒化器进行研究,粒化器的基本结构如图3所示。排渣温度维持在1 400~1 450 ℃之间,粒化器的转速设置在1 760 r/min左右,粒化器直径大于100 mm[12]。

a 平盘式粒化器

b 转杯式粒化器

图注:D为直径,Ra为表面粗糙度,H为转杯粒化器的深度, β表示内倾角。

图3 不同粒化器的结构

Fig.3 Structure of different granulators

首先将高炉渣加入电炉坩埚内,设置好电炉的升温曲线对高炉渣进行加热,等到高炉渣完全融化时,1 500 ℃保温2 h,保证熔渣良好的流动性。开启粒化器控制柜,设置粒化器电机转速、水冷装置进水量、风冷装置进风量,开启取渣装置、粒径检测装置、吸尘排气装置,最后通过开启塞棒提拉装置来控制坩埚落渣口的闭合及开口大小,以此来控制落渣流量的大小。液态熔渣靠重力的作用从出渣口流出,落在高速旋转的粒化器之上,被甩出、破碎、成粒,随后颗粒在水冷壁和空气冷却的作用下进行冷却,得到高玻璃体含量的固体颗粒。

1.4 数据处理方法

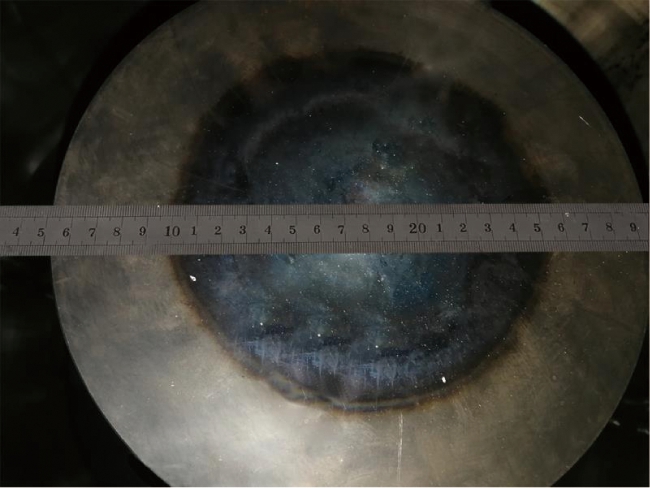

在液态炉渣干式离心粒化过程中,使用带步进电机的螺纹丝杠带动接渣盘进出粒化仓,来实现对粒化颗粒的收集和倒出,工业相机对接渣盘收集的颗粒进行拍照,采用机器视觉的方法,对高炉渣颗粒进行检测,其颗粒检测装置如图4所示。

随后工业相机拍摄的颗粒图片上传到电脑客户端,自动调用图像处理程序对图像进行一系列处理,包括图像灰度化、图像去噪、二值化以及图像分割等步骤[13],求解其相应特征参数,得出各个颗粒的面积、周长、似圆度等特征参数,由设置的似圆度阈值,对不规则的颗粒进行筛选,以统计各个颗粒参数直径,得出颗粒的平均直径以及不同分布范围内颗粒所占的比例,检测界面如图5所示。

图4 高炉渣离心粒化颗粒检测装置

Fig.4 Blast furnace slag centrifugal granulation particle detection device

图5 高炉渣离心粒化颗粒检测界面

Fig.5 blast furnace granulated centrifugal granulation particle detection interface

实验结束后,将颗粒、丝状物、片状物分别收集起来称重,并计算丝状物、片状物所占比例。

2 结果与分析

2.1 实验结果

基于上述实验装置及数据处理方法,进行3组粒化实验,分别研究粒化器的直径、表面粗糙度以及结构等因素对粒化效果的影响。

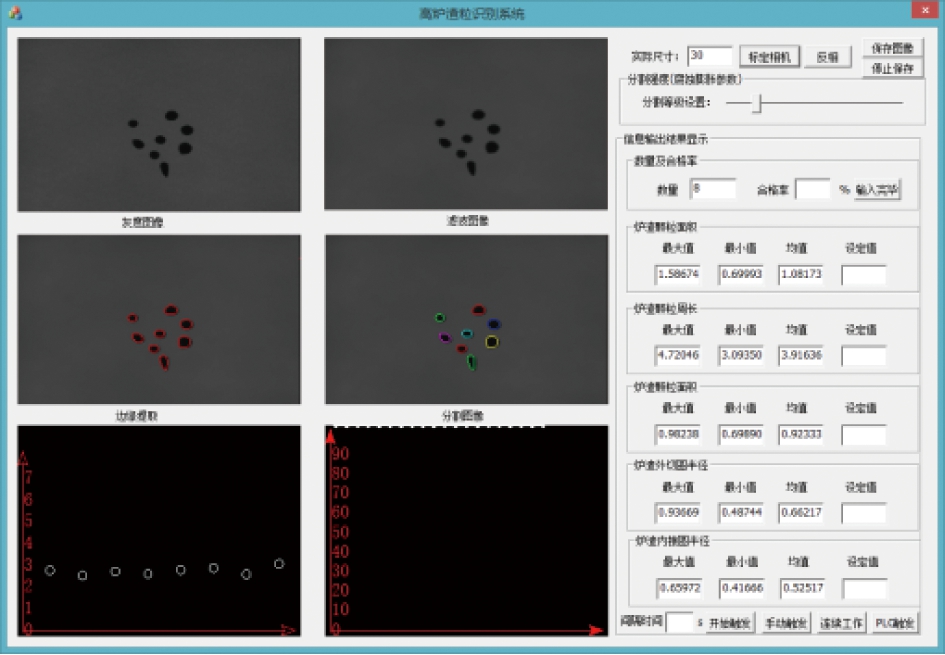

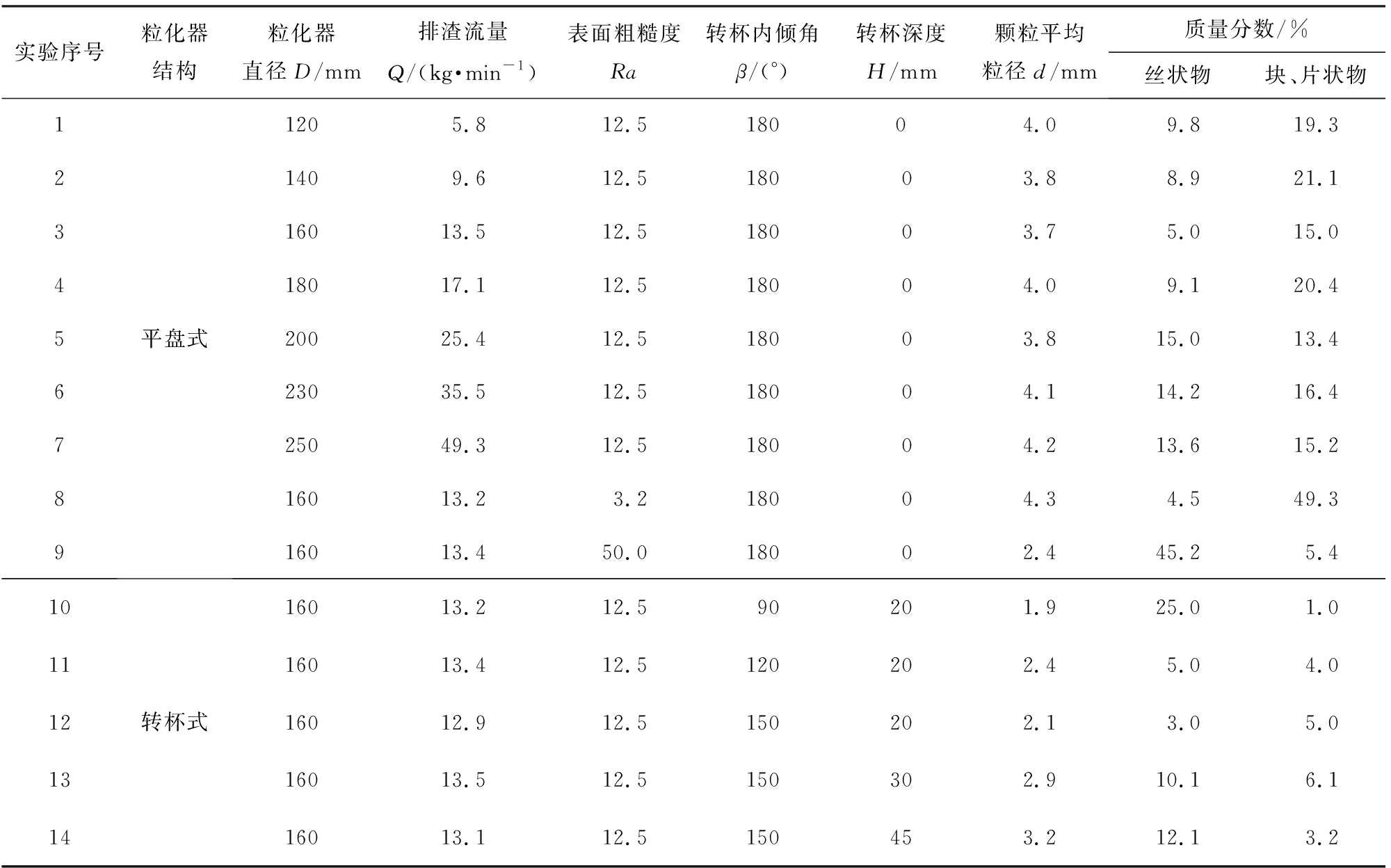

表2为不同粒化器在不同实验条件下的实验结果统计。表中颗粒物、丝状物、块(片)状物的质量分数之和为100%。平盘式粒化器在实验条件为D=160 mm, 渣流量为Q=13.5 kg/min,表面粗糙度为Ra=12.5时,所得到的粒化产物如图6所示。

表2 高温液态熔渣离心粒化实验条件及结果

Tab.2 Experimental conditions and results of centrifugal granulation of high temperature liquid slag

实验序号粒化器结构粒化器直径D/mm排渣流量Q/(kg·min-1)表面粗糙度Ra转杯内倾角β/(°)转杯深度H/mm颗粒平均粒径d/mm质量分数/%丝状物块、片状物123456789平盘式1205.812.518004.09.819.31409.612.518003.88.921.116013.512.518003.75.015.018017.112.518004.09.120.420025.412.518003.815.013.423035.512.518004.114.216.425049.312.518004.213.615.216013.23.218004.34.549.316013.450.018002.445.25.41011121314转杯式16013.212.590201.925.01.016013.412.5120202.45.04.016012.912.5150202.13.05.016013.512.5150302.910.16.116013.112.5150453.212.13.2

a 0~<2 mmb 2~4.8 mmc >4.8 mmd 块、片状物e 丝状物图6 平盘式粒化器粒化产物Fig.6 Flat plate granulator granulation product

2.2 粒化器直径对粒化效率的影响

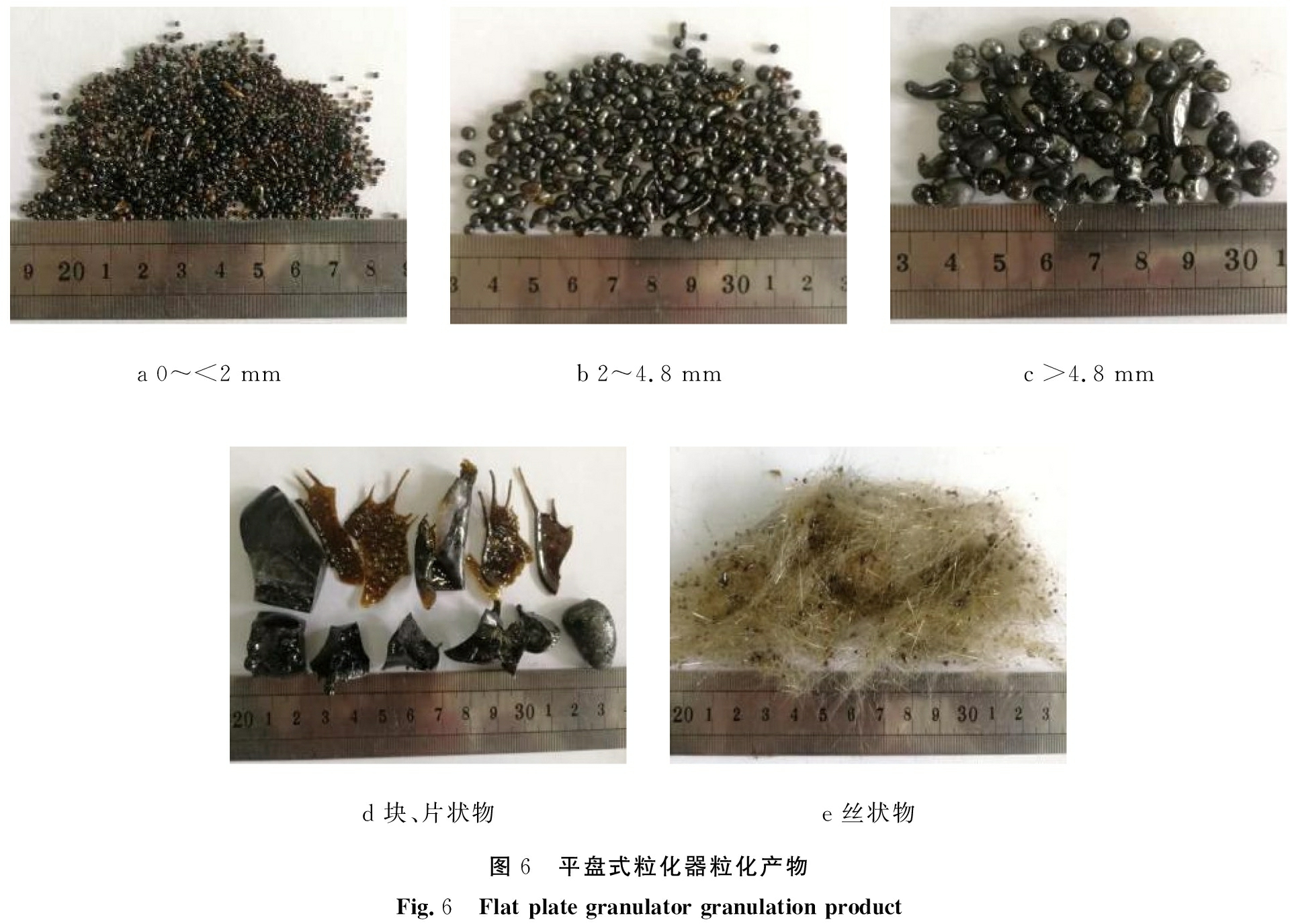

图7为在排渣流量Q=13.5 kg/min、粒化器直径D=250 mm条件下,进行液态熔渣离心粒化实验后的粒化器表面照片。由图可以看出,在离心粒化实验过程中,液态渣膜没有到达粒化器边缘就被甩出粒化为颗粒,粒化器表面被液态熔渣烧蚀留下一个直径大约160 mm的圆,由此可知,在排渣流量和转速一定的条件下,大直径圆盘并不能发挥其离心力大的作用,液膜没到粒化器边缘已被甩出。

图7 粒化器表面烧蚀照片

Fig.7 Granulator surface ablation photo

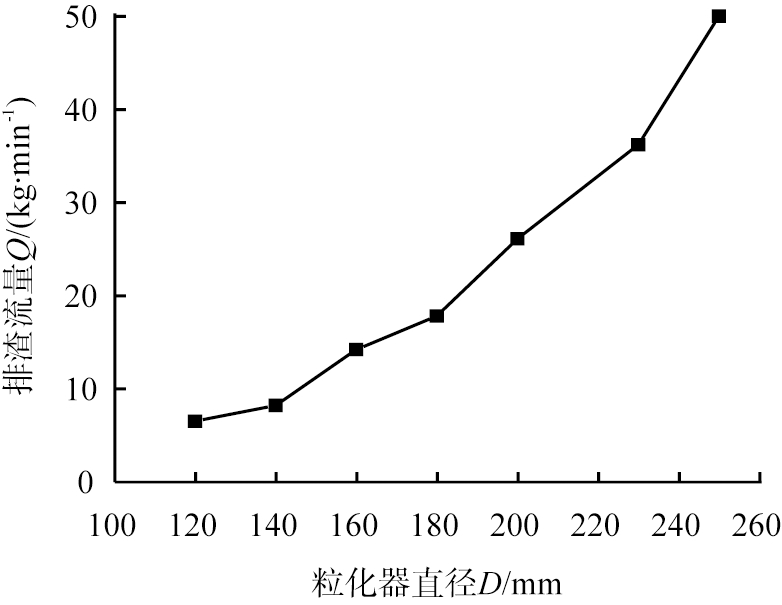

液态熔渣离心粒化实验中不同平盘式粒化器直径对粒化效率的影响如图8所示。由图可知,在转速一定的条件下,随着粒化器直径增大,排渣流量随之增大。其中,当粒化器直径范围在230~250 mm时,排渣流量由35.5 kg/s增大到49.3 kg/s,增长率最大。实验中发现,在不同直径的粒化器匹配对应的流量进行实验,粒化的颗粒平均直径变化不大,粒径分布范围为3.8~4.2 mm之间。因此,进行粒化实验时,粒化器直径的选择要和排渣流量的大小相匹配,选择合适的粒化器直径和排渣流量,能够有效地提高粒化效率,尤其适合今后的工业化的生产。

图8 粒化盘直径对粒化效率的影响

Fig.8 Effect of granulation disc diameter on granulation efficiency

2.3 粒化器表面粗糙度对粒化效果的影响

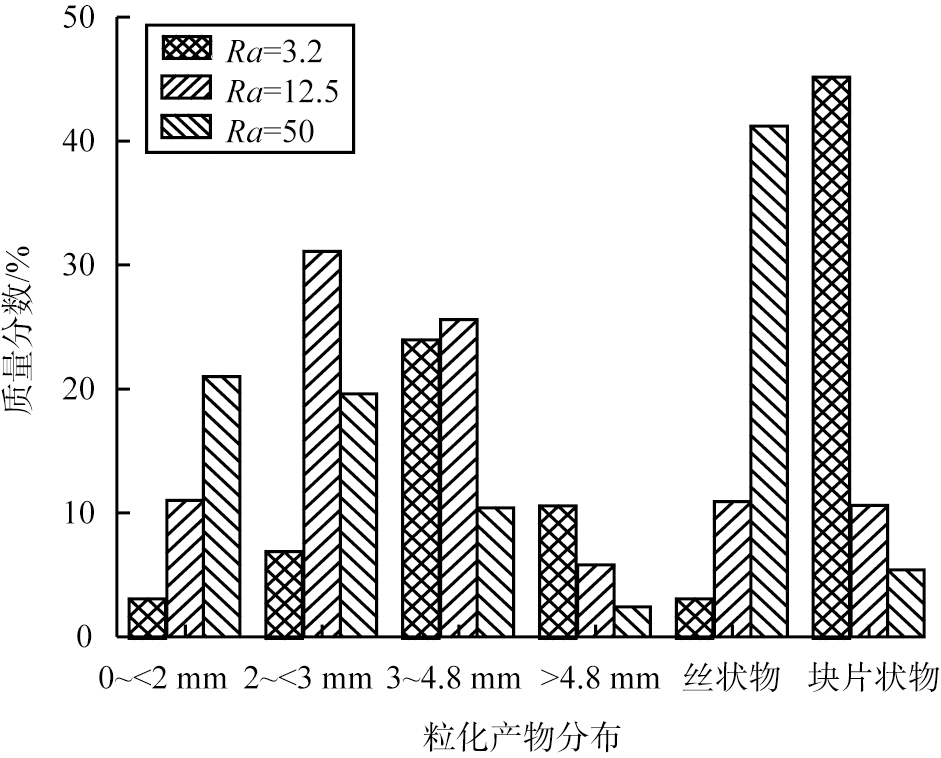

液态熔渣在粒化器表面的流动情况在很大程度上受粒化器表面粗糙度[14-15]的影响,而粒化效果的关键就是控制熔渣在粒化器表面的流动特性。不同平盘式粒化器表面粗糙度对粒化效果的影响如图9所示。

图9 粒化器表面粗糙度对粒化效果的影响

Fig.9 Effect of surface roughness of granulator on granulation effect

由图可以看出,随着粒化器表面粗糙度的增大,粒化效果先变好后变坏。粒化器粗糙度为3.2时,粒化产物中块、片状物的质量分数为49.3%,丝状物的质量分数为4.5%,颗粒平均直径为4.3 mm;粒化器粗糙度为12.5时,粒化产物中块片、状物的质量分数为10.6%,丝状物的质量分数为10.9%,颗粒平均直径为3.7 mm;随着粒化器表面粗糙度的进一步增大,块、片状物质量分数以及颗粒平均直径都减小,丝状物质量分数逐渐增加,当粒化器粗糙度为50时,粒化产物中丝状物质量分数为45.2%,颗粒平均直径2.4 mm。

实验结束后,发现粗糙度为50的粒化器表面粘结严重,粒化产物中颗粒物的形状不规则,有球形、棒状和丝状的。由此可见,粒化器表面合适的粗糙度对粒化效果有益。在高炉渣离心粒化过程中,为了获得良好的粒化效果,粒化器的表面粗糙度应控制在12.5左右。

2.4 转杯式粒化器结构对粒化效果的影响

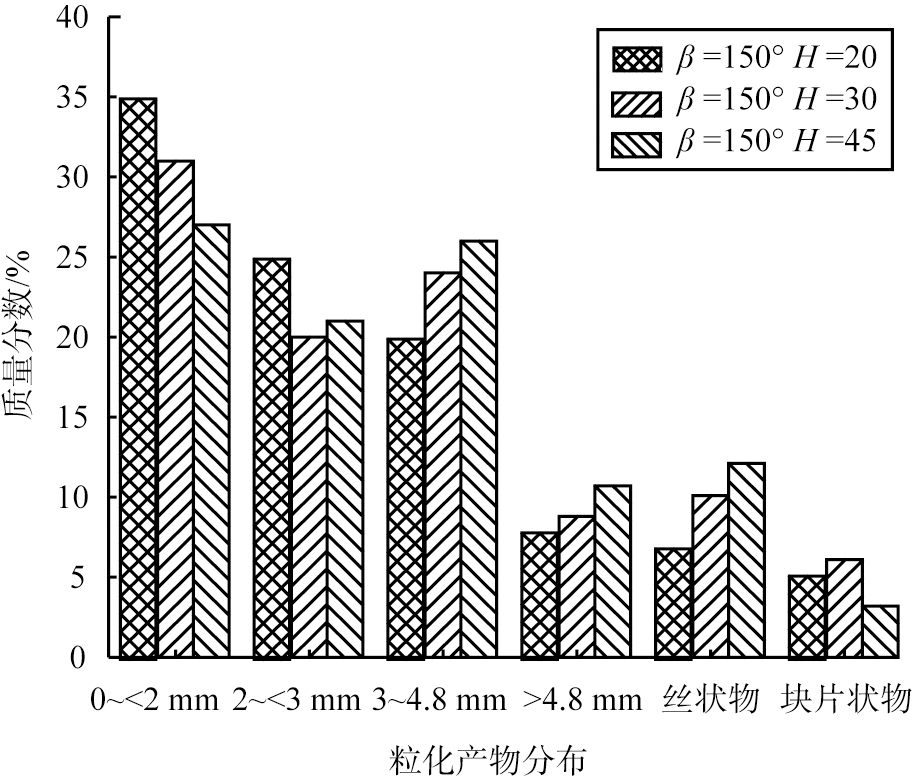

转杯式粒化器结构对粒化效果的影响主要体现在2个方面转杯内倾角β和转杯深度H,适宜的内倾角和深度有助于获得流体在转杯壁面上的铺展流动[16-18]。实验研究在转速和流量基本不变的条件下,不同β、H对粒化效果的影响,结果如图10、图11所示。

内倾角β=150°的转杯式粒化器不同深度H对粒径分布影响如图10所示。 由图可以看出, 深度H=20 mm的粒化器粒化产物中小于2 mm颗粒物的质量分数为35%,随着深度H的增加,小颗粒物的数量逐渐减少,大颗粒物以及丝状物的比例增加,从整体的统计结果来看,深度H=20 mm粒化器粒化效果优于H为30、 45 mm的粒化器,可以有效减少大尺寸颗粒物的数量以及丝状物的比例,转杯深度H对块、片状物的产生影响不大。因此在转杯式粒化器的选择上不宜选择深度过大的结构。

图10 转杯式粒化器不同深度对粒化效果的影响

Fig.10 Effect of different depths of the cup granulator on the granulation effect

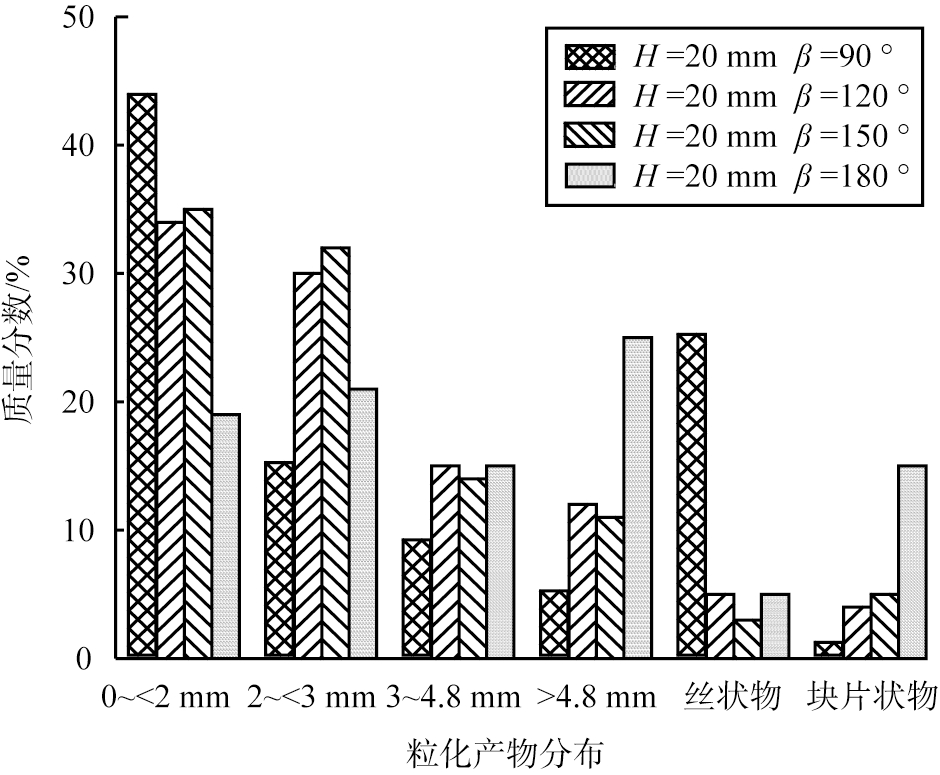

深度H=20 mm的转杯式粒化器不同内倾角β对粒化效果的影响如图11所示。由图可以看出,当β=90°时,小于2 mm颗粒物的质量分数占45%,并且产生了质量分数为25%的丝状物,当β=120°和150°时,发现两者的粒化效果差别不大,小于2 mm的颗粒物质量分数都在35%左右,丝状物和块、片状物质量分数总和在10%以内。

随着内倾角的进一步增大,粒化效果逐渐变差,特别的,当β=180°时, 大于4.8 mm的颗粒物增多,质量分数占25%,块片状物占15%。由此可以发现,在恒定的工况下, 转杯式粒化器存在一个最佳的内倾角β使粒化效果达到最好, 大于或小于这个角度, 粒化效果都会出现恶化。 在实际的粒化过程中, 为了达到良好的粒化效果, 内倾角β应设置在120°~150°之间为宜。

图11 转杯式粒化器不同内倾角对粒化效果的影响

Fig.11 Effect of different introversion angles on the granulation effect of the rotary cup granulator

实验结束后,采用X射线衍射(XRD)的方法[19]测量粒化产物的玻璃体的质量分数,发现直径小于1 mm的丝状物以及厚度小于1 mm的薄片状物XRD图谱中都无明显的衍射峰,玻璃体的质量分数接近100%,颜色为褐色;粒径小于4 mm的颗粒颜色为深褐色,其玻璃体的质量分数在90%以上,满足生产水泥的要求;而直径大于4 mm的颗粒颜色较深,内部冷却效果不好,生成了较多的晶相物质,导致玻璃体的质量分数低于80%。

在流化床上进行高炉渣显热回收过程中, 由于丝状物和片状物容易堵塞设备, 因此应尽量减少其生成量。 所以在高炉渣离心粒化余热回收技术的研究中, 我们应尽量抑制渣棉、 块片状物的产生, 将颗粒粒径控制在4 mm以下, 以保证渣颗粒的玻璃体含量。

3 结论

1)液态熔渣粒化的效率与粒化器的直径密切相关。在保证粒化效果满足要求前提下,粒化器直径在120~250 mm范围内,粒化器的直径越大,粒化效率越高。并且粒化器直径范围在230~250 mm时,排渣流量相对于其他范围增长率最大。

2)粒化器的表面粗糙度对液态熔渣的粒化效果影响显著。粒化器表面粗糙度过小或过大都会导致粒化效果恶化。表面粗糙度过小的粒化器易生成块片状物;表面粗糙度过大的粒化器易产生大量渣丝;实验结果显示,粗糙度Ra=12.5时粒化效果最好,因此,选择合适的粒化器的表面粗糙度对粒化效果至关重要。

3)转杯式粒化器的粒化效果优于平盘式粒化器,当转杯式粒化器在内倾角β介于120°~150°,深度H=20 mm左右时粒化效果最好。

[1]屈浩然, 李占森, 秦超, 等. 含钛高炉渣资源化利用研究[J]. 河南建材, 2019(2): 89-91.

[2]李玉琴, 王红兵. 高炉渣显热回收利用技术现状研究[J]. 安徽冶金, 2016(2): 30-34.

[3]王永定, 温震江, 杨晓炳, 等. 粉煤灰-矿渣基固结粉胶凝材料开发与配比优化研究[J]. 矿业研究与开发, 2019, 39(5): 88-94.

[4]全荣. 高炉水泥的历史及有效利用[N]. 世界金属导报, 2018-02-20(B12).

[5]李洋, 冯立斌. 干法与湿法的高炉渣余热回收热效率与效率分析[J]. 价值工程, 2018, 37(2): 157-159.

[6]罗晔. 高炉渣干法粒化技术进展[N]. 世界金属导报, 2018-11-13(B12).

[7]李书磊, 李双锋. 高炉渣离心粒化余热回收工艺与结构设想[J]. 冶金设备, 2017(3): 14-17,34.

[8]吴君军, 王宏, 朱恂, 等. 不同结构粒化器表面高炉渣液膜的流动特性[J]. 钢铁研究学报, 2017, 29(1): 19-25.

[9]张力. 液态钢渣干式转盘粒化过程仿真与研究[D]. 武汉:武汉理工大学, 2014.

[10]林斌. 熔融高温高炉渣冷却过程相变研究[D]. 重庆:重庆大学, 2016.

[11]PENG H, SHAN X, LING X, et al. Ligament-type granulation of molten slag in different rotary disk configurations[J]. Applied Thermal Engineering, 2018, 128: 1565-1578.

[12]王东. 高温液态炉渣机械离心粒化机理及关键技术研究[D]. 青岛:青岛理工大学, 2018.

[13]樊红卫, 丁骁, 高烁琪, 等. 基于反相灰度图二值化修正的铁谱图像磨粒特征提取[J]. 润滑与密封, 2019, 44(6): 66-71.

[14]张华, 倪红卫, 李先旺, 等. 高炉渣干式离心粒化实验研究[J]. 冶金能源, 2012, 31(5): 15-19.

[15]杜滨, 张衍国. 转盘离心粒化液态高炉渣实验研究[J]. 冶金能源, 2013, 32(4): 29-32.

[16]李凯, 王宏, 朱恂, 等. 流体转杯离心粒化特性试验[J]. 钢铁, 2014, 49(10): 95-99.

[17]吴君军. 高炉渣离心粒化机理及规律[D]. 重庆:重庆大学, 2016.

[18]WU J J, WANG H, ZHU X, et al. Cold experiment of slag centrifugal granulation by rotary atomizer: effect of atomizer configuration[J]. Applied Thermal Engineering, 2017, 111:1557-1564.

[19]蒋晓光, 王岭, 储刚, 等. X射线衍射法(XRD)分析煅烧白云石的物相组成[J]. 中国无机分析化学, 2012, 2(1): 31-33,36.