除尘器是国际公认的处理粉尘、烟尘等颗粒物最有效的手段,在大气治理方面推广迅速。脉冲喷吹除尘器由于其清灰能力强、除尘效率高、排放浓度低等优点,应用最为广泛。滤筒是滤筒除尘器的集尘主要部件,按照其形状可以分为圆滤筒和扁式方框滤筒。扁式方框滤筒形状特殊, 放置紧凑, 相对于圆滤筒的占地面积小, 更适用于局部狭小的空间(如施焊、切割作业现场),具有更好的经济性和实用性[1-4]。目前,国内外对圆滤袋、滤筒清灰设计等方面做了大量的研究。Luo等[5]、Yan等[6]、Li等[7]认为,侧壁压力峰值是衡量滤筒清灰效果的重要指标,滤筒内侧壁所受的脉冲静压越大,粉尘的剥离能力越大,清灰效果越好,故此本文中采用侧壁压力峰值作为评价指标。

关于圆滤袋、滤筒的研究集中在滤料、喷吹压力、喷吹距离、喷吹时间和喷吹孔径等参数。林龙沅等[8]通过理论和实验2种方法,研究喷吹压力、诱导流量和诱导距离三者的相互变化对滤筒清灰效果的影响。Luo等[9]认为喷吹压力与清灰效果密切相关,若喷吹压力未达到清灰临界压力,仅延长喷吹时间并不能提高清灰效果。 Li等[10]以复合压力为评价指标,着重考虑滤筒上部喷侧壁压力。吕娟等[11]通过优化喷吹距离和喷吹压力等参数来改善6 m长滤筒的清灰效果。刘侹楠等[12]评估喷吹气流偏斜现象对清灰性能的影响。此外,很多学者采用数值模拟的方法研究不同喷孔形状下滤筒的清灰效果。Chen等[13]通过三维瞬态数值模拟,对比环形狭缝与圆形喷孔的压力场和速度场,认为环形狭缝下滤筒上部的压力场更加均匀。 Li等[14]利用组装过滤元件的方法在喷孔处增加了矩形槽式喷嘴,利用计算流体动力学(computational fluid dynamics,CFD)数值模拟的方法,评估矩形槽喷嘴的形状和尺寸对脉冲气流的影响。总体而言,目前大部分的研究是针对圆滤筒、滤袋的,对扁式方框滤筒的研究较少,Zhang等[15]在圆滤筒的清灰技术基础上,研究设计参数喷吹压力、喷吹距离、孔径和电磁阀等对清灰性能的影响,并利用覆粉实验验证。张明星等[16]研究设计参数对扁滤筒清灰效果的影响,通过工业覆粉实验研究扁滤筒能承受的最大喷吹压力、对过滤风速和粉尘浓度的要求以及阻力变化。但在实际应用中发现,该滤筒上部清灰极度不均匀,不但减少了有效过滤面积,而且缩短了滤筒的寿命。出现这种现象的原因是由于扁滤筒的长宽比较大,在实际应用中,常采用多个喷吹孔对应一个扁滤筒,而喷射气流的射流角在20°左右,气流喷射下来后,在滤筒上部没有汇聚,造成滤筒上部出现清灰死区,如图1所示[15]。

在上述研究的基础上,我们通过改变喷嘴形状,解决滤筒上部清灰困难的问题。首先根据扁滤筒的结构特点,将圆形喷吹孔改为条缝式喷吹孔,使得压缩空气在喷射的瞬间以矩形向外扩,更符合扁滤筒的外形;其次通过冷态实验,对比2种喷吹孔在不同的喷吹压力和喷吹距离下滤筒的侧壁压力峰值,以侧壁压力峰值和平均方差为评价标准,研究喷吹孔形状对滤筒侧壁压力峰值的影响。

图1 滤筒上部清灰图

Fig.1 Dust-cleaning figures of filter cartridge

1 清洁实验

1.1 测试设备

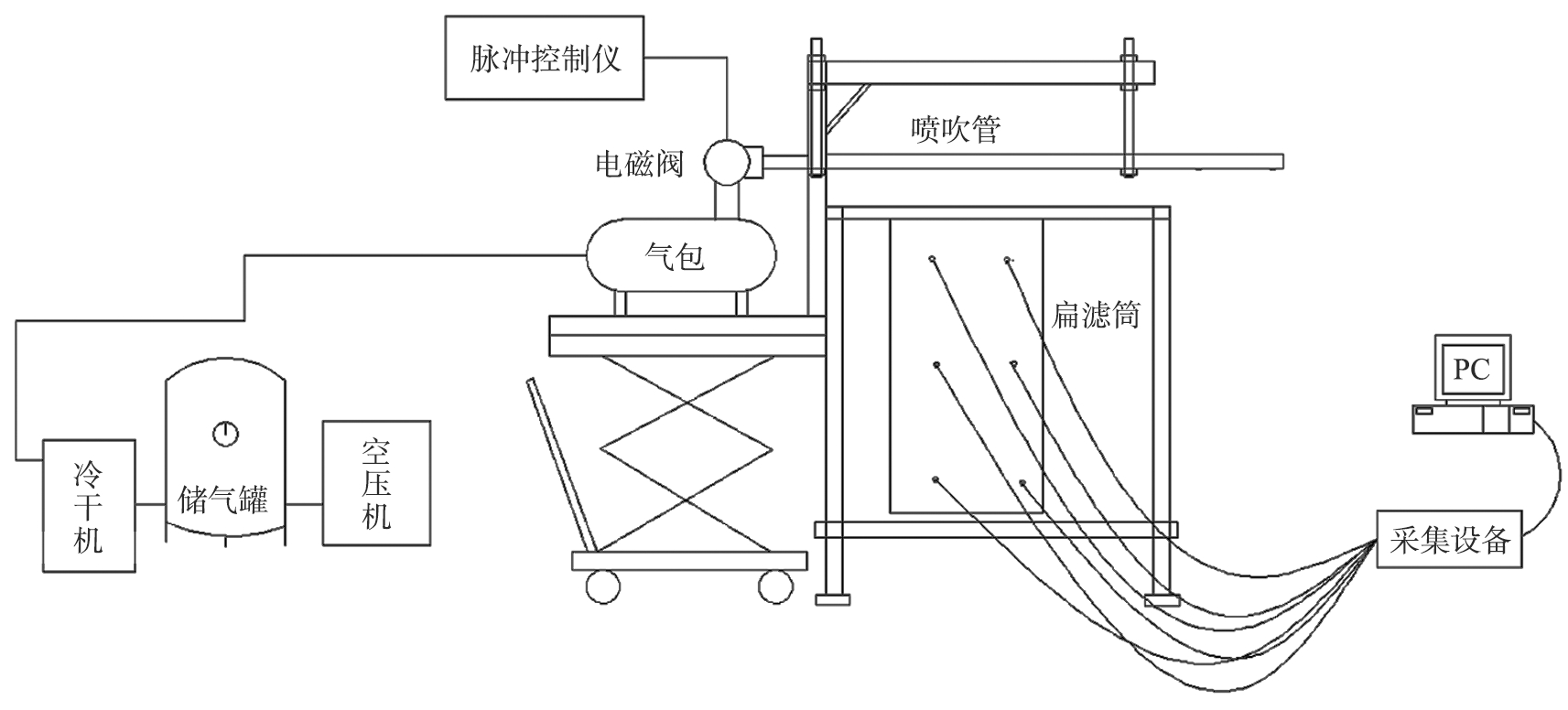

图2为实验装置示意图,包括供气系统、喷吹系统和数据采集系统3个部分。供气系统包括全无油润滑空气压缩机(型号WW-0.9/10B-Q),180 L储气罐,冷冻式压缩空气干燥机(型号HAD-1SNF);喷吹系统包括气包(容积为24 L,壁厚为7.5 mm),1″电磁阀(型号DMF-ZM-25),脉冲仪(SXC-8A1),聚氯乙烯覆膜扁式方框滤筒(长470 mm、宽64 mm、高1 000 mm、 33个单面褶数、 褶深为31 mm、 过滤面积为4 m2、 精度为5 μm), 喷吹管(长1 200 mm、 直径25 mm); 数据采集系统包括6个压电式压力传感器(QSY8115),电荷放大器(QSY7709),便携式数据采集仪(QSY-USB-8512E)和一台计算机(安装DasView2.0软件)。此外,手动升降台用于调节喷嘴和滤筒之间的距离。

1.2 实验方法

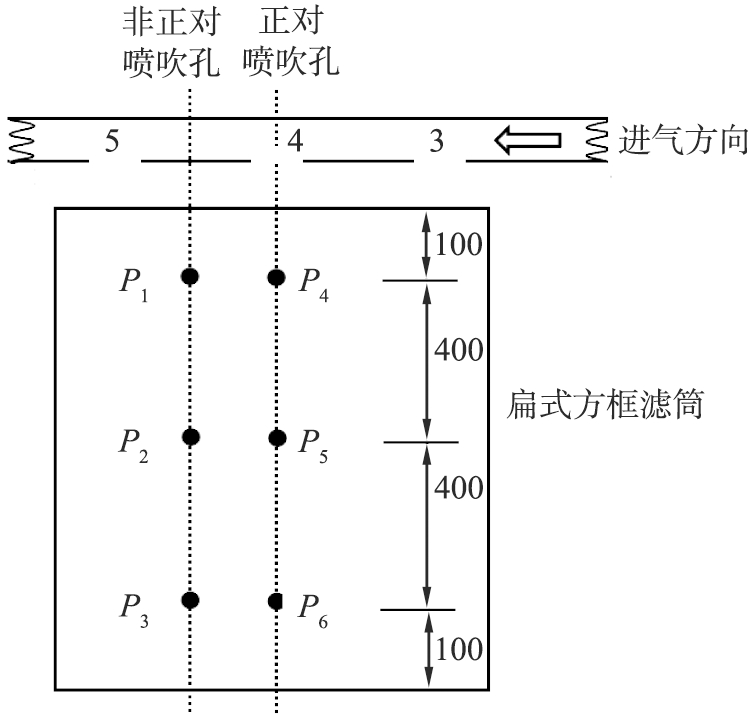

压电式压力传感器用于测量滤筒侧壁正压力峰值, 沿着滤筒长度方向布置2列共6个测点, 即测点1—6。 测点到滤筒口距离分别为(测点1、 4)100 mm、 (测点2、 5)500 mm和(测点3、 6)900 mm。 其中测点1、 2、 3在相邻2个喷吹孔之间(非正对喷吹孔), 测点4、 5、 6正对喷吹孔(见图4)。 滤筒侧壁压力信号由传感器输出后, 经电荷放大器、 数据采集仪后输入计算机,DasView2.0软件以图形和数据的形式显示各测点的电压值, 将电压值转化为压力值, 为了保证实验的准确性, 每组实验重复6次, 求其平均值。

图2 实验装置示意图

Fig.2 Schematic diagram of experimental platform

由于扁滤筒内部为粘连的褶皱结构,张明星等[16]通过实验研究喷吹压力对扁滤筒的影响,认为低压脉冲对滤筒内部结构破坏性小,且以玉米秸秆为实验对象进行工业实验,实验结果显示,0.3 MPa的压力可以满足0.8 m/min风速的清灰要求,而0.2 MPa可以满足0.6 m/min风速的清灰要求。 因后期将选用过滤风速0.8 m/min进行覆粉实验,因此本实验所选用的设计方案和操作参数具体如下。

圆孔喷吹管:7个孔、孔直径为7 mm、总喷吹孔面积约为270 mm2。

条缝式喷吹管: 7个条缝、 条缝的长×宽为39×1 mm、 总喷吹孔面积为273 mm2, 如图3所示。 喷吹距离: 10、 20、 40、 60、 80、 100 mm; 喷吹压力: 0.3、 0.4 MPa。测点分布图见图4。

图3 喷吹孔结构尺寸

Fig.3 Nozzle structure size

图4 测点分布图

Fig.4 Distribution of measuring points platform

2 结果与讨论

2.1 数值模拟

多股气流在喷射过程中,按照其流动特性可以分为2个区:会聚区和联合区。由于射流对周围流体的卷吸作用,2股射流之间会存在负压区,不利于清灰。根据双股射流相关知识可知,2股射流联合后存在一个自由滞点,其速度为0。这个点是2股射流中心线的交点,也是会聚区和联合区的分界点。FLUENR一直是公认的、成熟的流体分析软件,因此本文采用FLUENT软件进行数值模拟,文中以1 ∶1的比例建立图3所示的喷吹孔结构,采用标准k-ε湍流模型和Couple算法,选择Transient状态。进口选择pressure-inlet,出口为pressure-outlet。以第4个喷吹孔中心为原点,喷吹管长度方向为x轴,模拟0.3 MPa下,不同喷吹孔下射流状态。

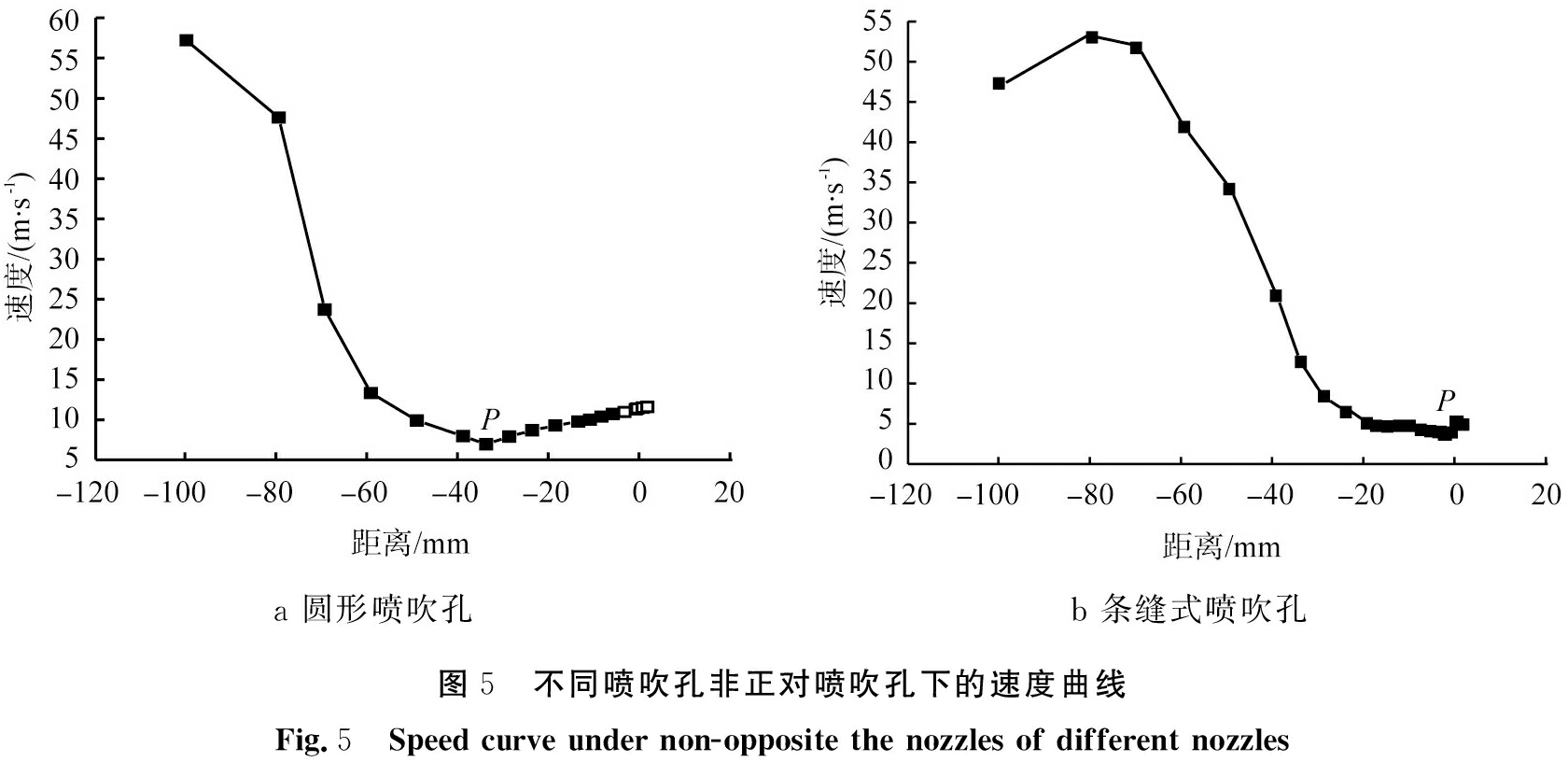

抽取第4个和第5个喷吹孔之间的非正对喷吹孔下沿长度方向的速度曲线,如图5所示。其中P点的速度为零,为自由滞点。根据模拟结果可以看出,圆形喷孔射流下自由滞点xs距离喷吹口35 mm处,条缝式喷吹孔射流下自由滞点xs距离喷吹口5 mm处。

a 圆形喷吹孔b 条缝式喷吹孔图5 不同喷吹孔非正对喷吹孔下的速度曲线Fig.5 Speed curve under non-opposite the nozzles of different nozzles

2.2 不同喷吹距离对压力峰值的影响

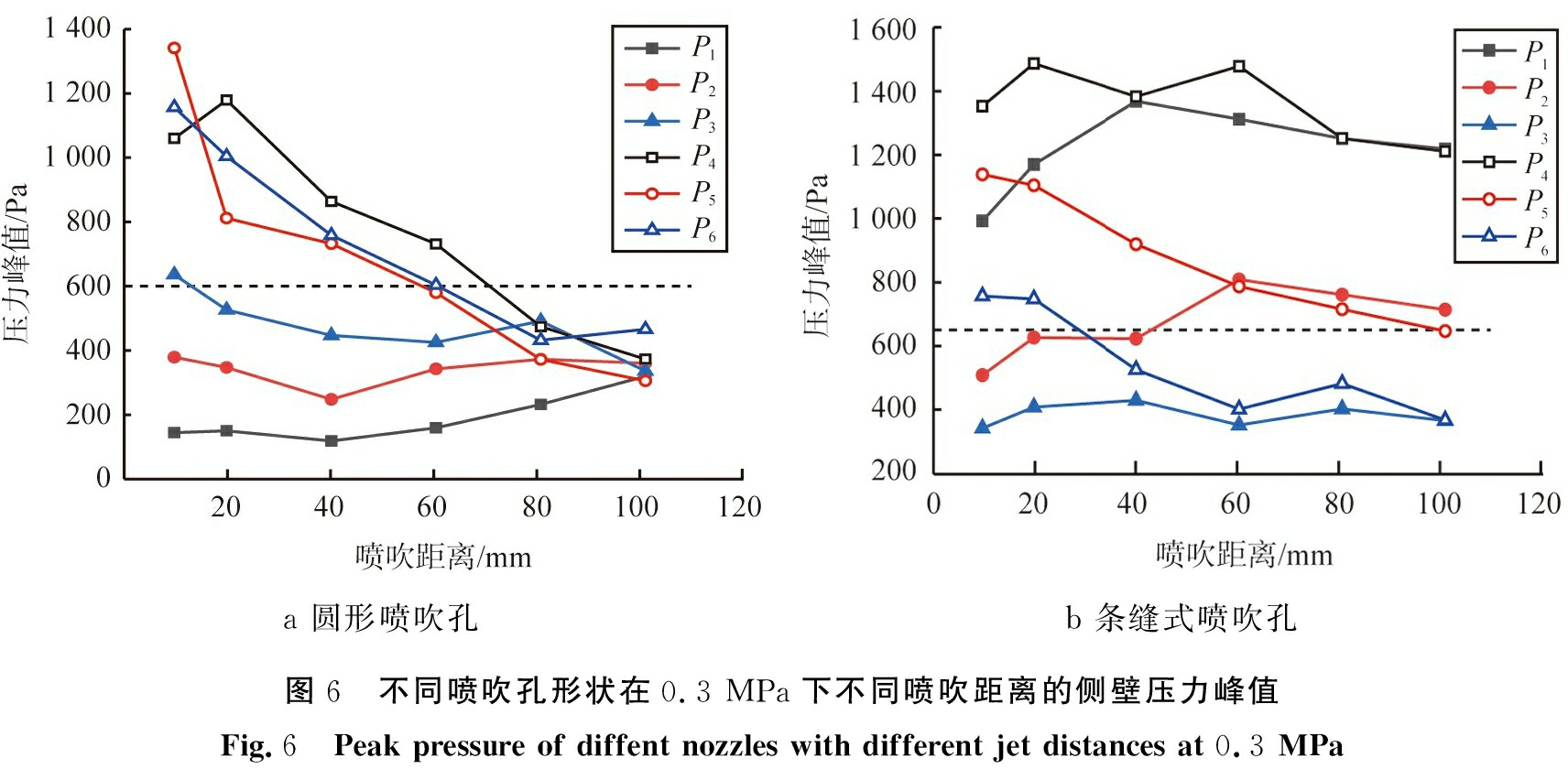

图6a为圆形喷吹孔在0.3 MPa下,不同喷吹距离的侧壁压力峰值。从图中可以明显地看出,正对喷吹孔测点(4—6)侧壁压力随着喷吹距离的增加而急剧的降低,非正对喷吹孔测点(1—3)压力则在小幅度降低后缓慢升高;同时可以看出,当喷吹距离小于60 mm时,测点4—6均大于600 Pa,而测点1—3基本上低于600 Pa,滤筒表面侧壁压力分布极不均匀。具体分析如下:根据图5可知,自由滞点P距离喷吹口35 mm,就是说当喷吹距离为10 mm时,喷射气流在初始段就进入滤筒,气流未完全扩散,因此上部测点4压力较小,而测点1位于2股气流之间,由于气流的卷吸作用,导致测点1正压极小,约为100 Pa左右。当气流到达滤筒中部时,完全扩散,因此,中部测点5、 2压力均大于上部测点1、 4。当气流运动到滤筒底部时,由于底板的阻挡,气流速度瞬间为0,根据能量守恒可知,动能转化为静压,非正对喷吹孔底部测点3大于中部测点2,气流在向下运动过程中,不断的透过滤筒扩散出去,能量损耗,因此正对喷吹孔下底部测点6压力小于中部测点5。

随着喷吹距离的增加,压缩空气成射流状迅速向下运动,诱导更多的气流,同时向四周膨胀,射流宽度增加。当喷射距离为20 mm时,射流在滤筒上部完全扩散,因此上部测点4压力增大,而中部和下部测点压力降低,而非正对喷吹孔测点1压力增大,测点2、 3压力降低。当喷吹距离大于40 mm时, 扁滤筒完全处于射流的联合区, 也就是说主导气流还未到滤筒上部就已经扩散, 一部分气流从滤筒外侧喷射出去, 因此正对喷吹孔的测点4—6压力急剧降低, 而非正对喷吹孔下测点(1—2)处于2股气流交汇处, 在2股气流的共同作用下,压力缓慢上升。 当喷吹距离为100 mm时, 6个测点压力没有明显的区别。

图6b为条缝式喷吹孔在0.3 MPa下不同喷吹距离的侧壁压力峰值。从图中可以看出,当喷吹距离小于40 mm时,仅测点3的侧壁压力峰值小于600 Pa。条缝式喷吹孔的自由滞点距离喷吹孔5 mm, 因此当喷射距离大于10 mm时,滤筒完全处于射流联合区,故此非正对喷吹孔测点(1—3)与正对喷吹孔测点(4—6)呈现相同的规律,均沿着滤筒长度方向从上到下依次减小。非正对喷吹孔间测点(1—3)随着喷吹距离的增加, 都有一个先上升后下降的现象, 这是由于条缝式喷孔射出的气流首先以矩形向下向外扩散, 而从圆形喷吹孔射出后, 以圆锥形向四周扩散。 当喷吹距离小于40 mm时,随着喷吹距离的增加,条缝式喷吹孔损耗能量小,而诱导气量增加,测点1—3压力上升。当喷吹距离大于40 mm后继续增加,诱导气量小于喷射气流损失气量,导致进入滤筒的总气量减少,除个别测点外,测点压力整体下降。

a 圆形喷吹孔b 条缝式喷吹孔图6 不同喷吹孔形状在0.3 MPa下不同喷吹距离的侧壁压力峰值Fig.6 Peak pressure of diffent nozzles with different jet distances at 0.3 MPa

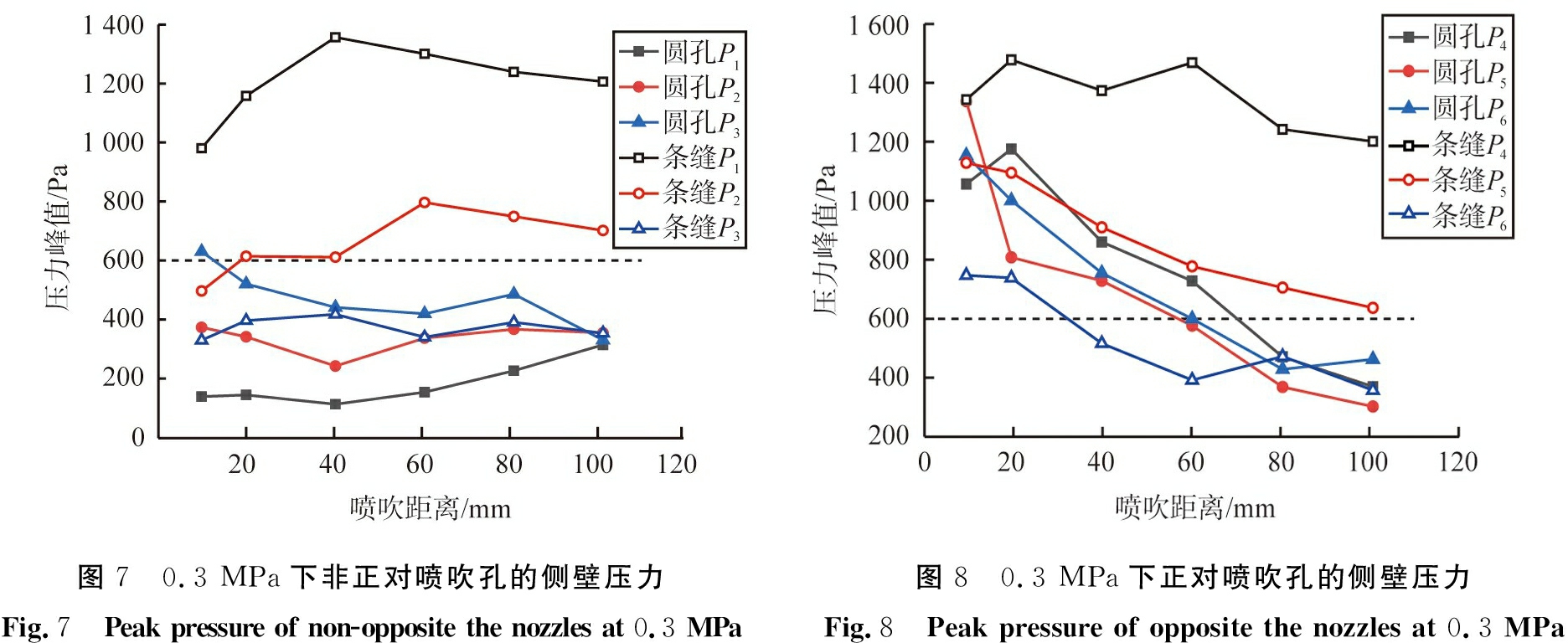

为了更好地分析圆孔和条缝式喷吹孔对扁滤筒侧壁压力峰值的影响, 分别讨论0.3 MPa下, 非正对喷吹孔和正对喷吹孔下测点的侧壁压力峰值,如图7和图8所示。由图可以明显地看出,无论是圆孔还是条缝式喷吹孔,正对喷吹孔测点(4、5、6)基本上随着喷吹距离的增加而快速降低, 而非正对喷吹孔测点(1、2、3)相对正对喷吹孔测点(4、5、6)而言,变化幅度较小, 也就是说, 喷吹距离对正对喷吹孔测点的影响较大。这是由于当喷吹距离较小时,喷射气流聚集程度高, 直接作用于正对喷吹孔测点,随着喷吹距离的增加,射流轴心速度衰减, 直接作用于正对喷吹孔测点的动能迅速减少。

蔡增基等[17]认为, 与圆断面射流相比, 平面射流流量沿程的增加和流速沿程衰减都要慢些, 但是,其运动的扩散被限定在垂直于条缝长度的平面上, 因此,对于扁滤筒的中上部的测点(1、 2、 4、 5), 条缝式喷吹孔的侧壁压力峰值大于圆形喷吹孔。条缝式射流的中心速度沿程衰减程度小于圆孔射流, 也就是说, 条缝式喷吹孔射出的压缩空气到达扁滤筒底部的速度大于圆孔射流, 压缩空气向四周扩散, 这是造成中部测点(2、 5), 条缝式喷吹孔侧壁压力大于圆形喷吹孔, 而底部测点(3、 6)则是条缝式喷吹孔压力略小于圆形喷吹孔的原因之一。

图7 0.3 MPa下非正对喷吹孔的侧壁压力Fig.7 Peak pressure of non-opposite the nozzles at 0.3 MPa图8 0.3 MPa下正对喷吹孔的侧壁压力Fig.8 Peak pressure of opposite the nozzles at 0.3 MPa

清洁实验是覆粉实验的前提准备工作,为了将滤筒上的粉尘吹落至灰斗,滤筒需要达到一定的清灰要求。Lu等[18]发现,对于粉煤灰颗粒临界清灰平均侧壁压力峰值是500~600 Pa。清灰的临界压力与过滤风速、粉尘性质等多种因素有关,由于后期将采用粉煤灰进行覆粉实验,因此将600 Pa作为初步判断是否达到清灰要求的最小值。

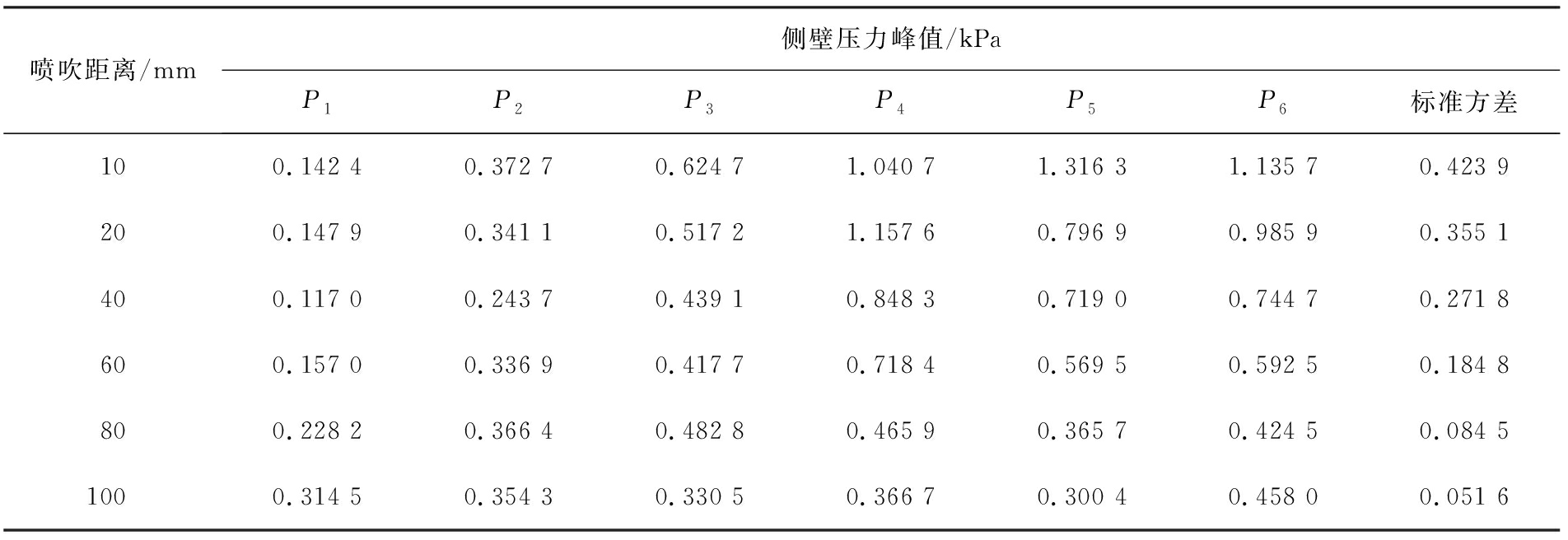

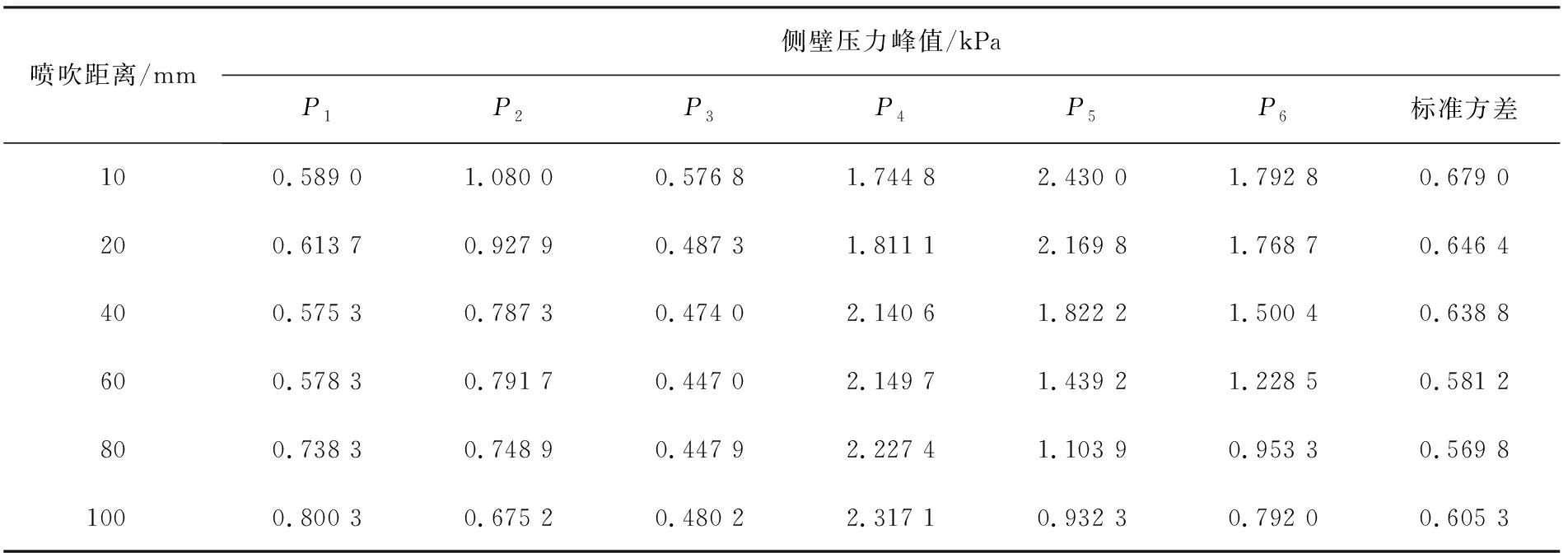

表1为圆孔在0.3 MPa不同喷吹距离下的侧壁压力峰值。 由表1可以看出, 圆孔下非正对喷吹孔测点的侧壁压力峰值低于600 Pa,不满足清灰要求。 仅当喷吹距离为10、 20 mm时, 侧壁压力峰值平均值大于600 Pa, 且喷吹距离为20 mm时, 标准方差较小, 滤筒侧壁压力分布比较均匀, 因此定义0.3 MPa下20 mm为最佳喷吹距离。

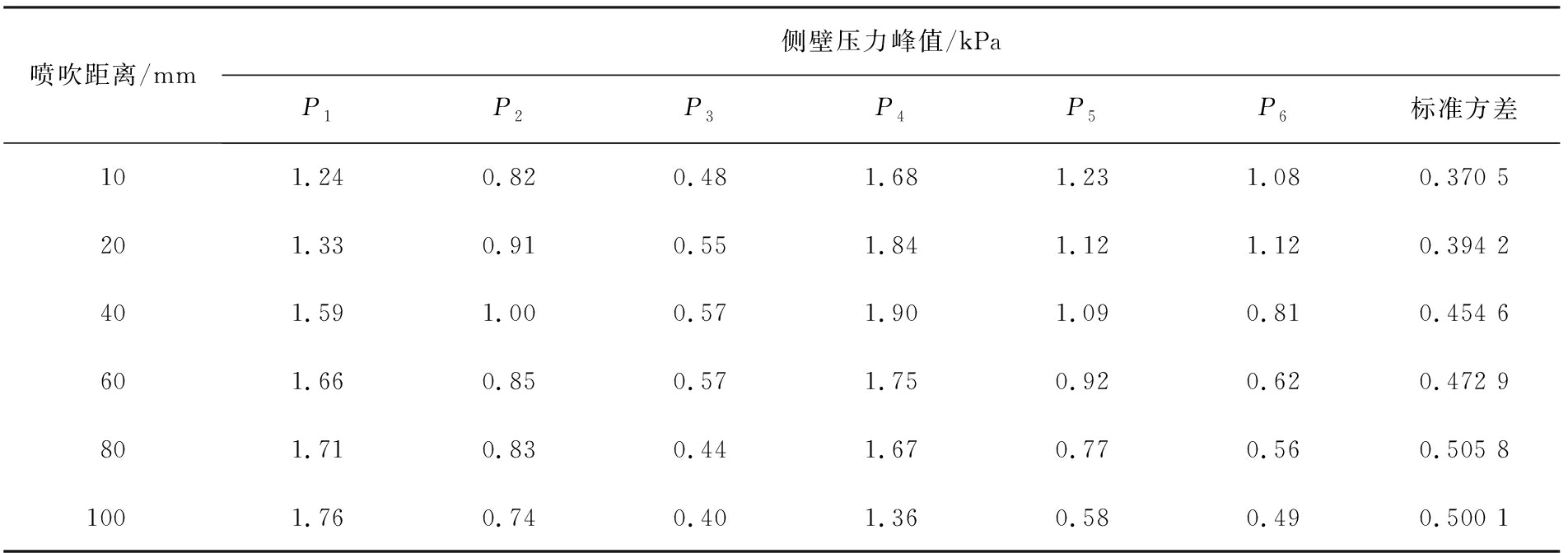

表2为条缝式喷吹孔在0.3 MPa不同喷吹距离下的侧壁压力峰值。由表2可以看出,0.3 MPa下条缝式喷吹孔下,仅测点3的侧壁压力峰值小于600 Pa,没有达到清灰要求。 同时从表中可以看出, 不同喷吹距离下标准方差浮动较小, 在综合考虑侧壁压力峰值最低点测点3和平均侧壁压力峰值后发现, 喷吹距离为20、 40 mm时, 无法明确地判断出最佳喷吹距离, 因此0.3 MPa喷吹压力下的最佳喷吹距离为20~40 mm, 后续将深入进行半工业实验的研究。

表1 喷吹压力为0.3 MPa时圆孔在不同喷吹距离下的侧壁压力峰值

Tab.1 Peak pressure of the circular nozzle under different jet distances at 0.3 MPa

喷吹距离/mm侧壁压力峰值/kPaP1P2P3P4P5P6标准方差100.142 40.372 70.624 71.040 71.316 31.135 70.423 9200.147 90.341 10.517 21.157 60.796 90.985 90.355 1400.117 00.243 70.439 10.848 30.719 00.744 70.271 8600.157 00.336 90.417 70.718 40.569 50.592 50.184 8800.228 20.366 40.482 80.465 90.365 70.424 50.084 5100 0.314 50.354 30.330 50.366 70.300 40.458 00.051 6

表2 喷吹压力为0.3 MPa时条缝在不同喷吹距离下的侧壁压力峰值

Tab.2 Peak pressure of the slot-type nozzle under different jet distances at 0.3 MPa

喷吹距离/mm侧壁压力峰值/kPaP1P2P3P4P5P6标准方差100.968 40.493 50.329 91.321 91.111 70.737 10.344 6201.142 60.609 20.395 11.453 81.078 20.728 30.357 3401.337 40.606 10.416 01.351 70.896 80.510 60.377 4601.282 20.787 90.339 81.445 00.766 90.388 70.413 0801.222 40.741 40.389 61.222 70.696 40.467 60.329 0100 1.190 00.695 00.353 61.182 60.629 10.354 90.344 0

2.3 不同喷吹压力对侧壁压力峰值的影响

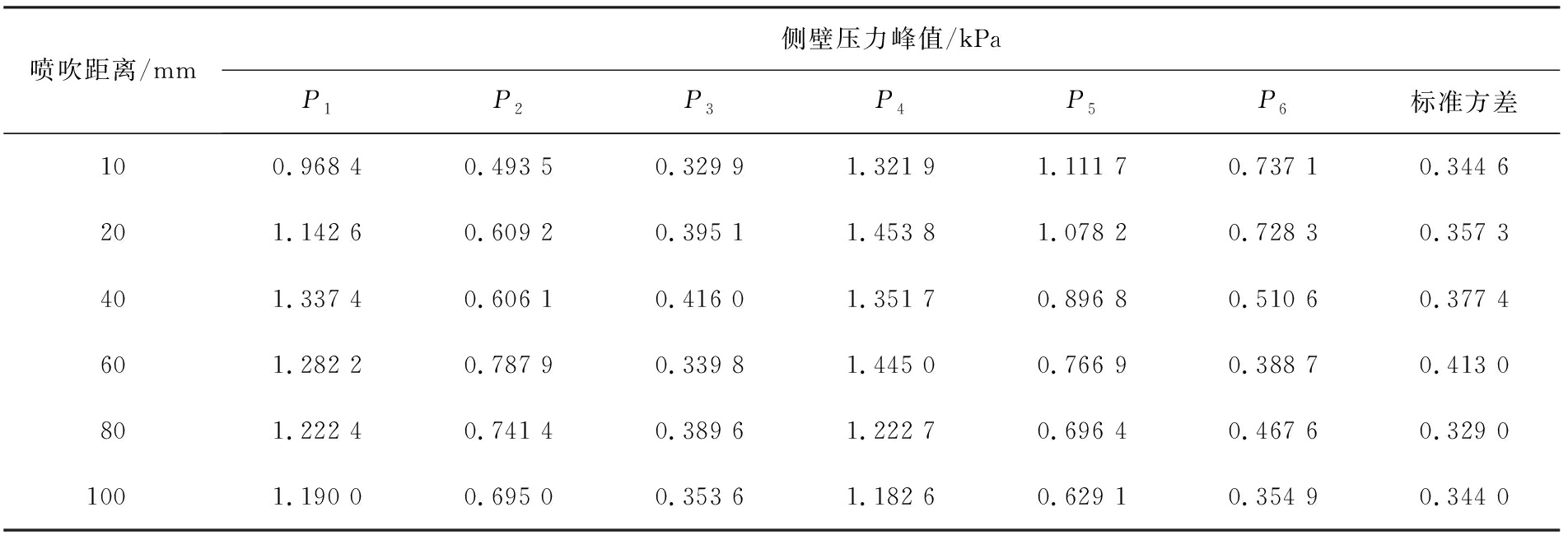

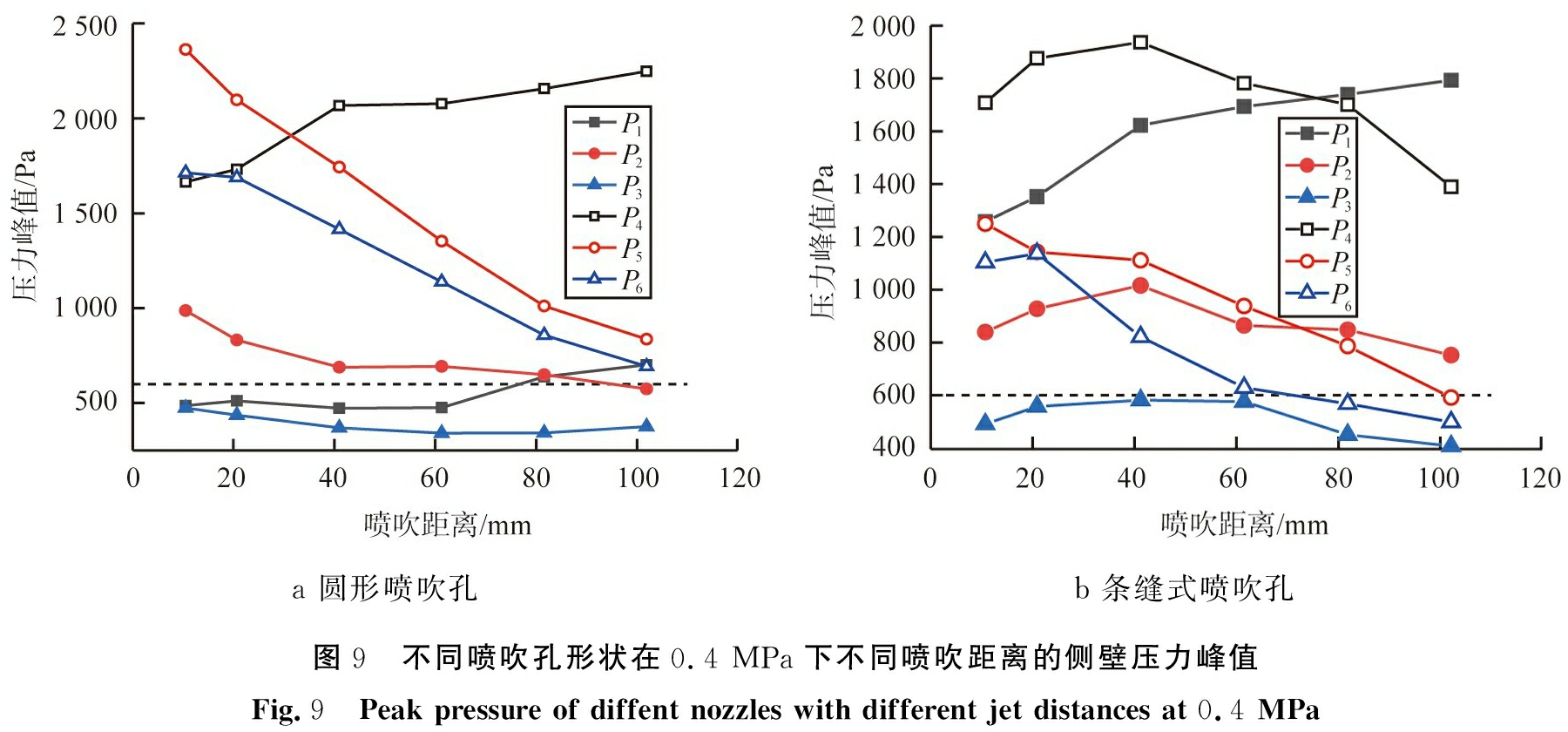

图9为0.4 MPa下圆形和条缝喷吹孔的侧壁压力峰值。喷吹压力主要增加了喷吹气量,同时诱导更多的气流进入滤筒,使得进入滤筒的气流量大幅度上升,是侧壁压力峰值最直接、最有效的手段,但耗能高、不经济。

从整体上可以看出, 增加喷吹压力, 各测点压力都有不同程度的增加, 其中对圆形喷吹孔下正对测点的影响最大, 非正对测点的压力虽然增加, 但增加的幅度远小于正对喷吹孔下测点, 导致极值增大, 滤筒表面压力分布不均匀程度加重。 而条缝式喷吹孔下的滤筒表面的侧壁压力则整体相对均匀增加。

表3和表4分别为喷吹压力为0.4 MPa时,圆孔和条缝式喷吹孔在不同喷吹距离下滤筒的侧壁压力峰值。结合表3和表4可知,圆形喷吹孔下,标准方差均大于0.56,其中当喷吹距离为100 mm时,标准方差为0.605 3,比0.3 MPa下的增长了91%。而针对条缝式喷吹孔,标准方差集中在0.37~0.51之间,相对0.3 MPa下增长率不超过34%。其中上部测点1、 4增长较快,且测点1和测点4最大差值为440 Pa左右,明显地改善了上部清灰困难的问题。其次,2种喷吹孔下,均是中部测点(2、5)压力增长幅度大于底部测点(3、6),这是由于喷吹气流到达底部时,气体速度较大,冲击底部板后,向四周扩散,根据动量守恒定律可知,冲击底部的气流速度越大,向四周扩散的速度越大,因此气流可到达滤筒中部,增加了滤筒中部的侧壁压力。

a 圆形喷吹孔b 条缝式喷吹孔图9 不同喷吹孔形状在0.4 MPa下不同喷吹距离的侧壁压力峰值Fig.9 Peak pressure of diffent nozzles with different jet distances at 0.4 MPa

表3 喷吹压力为0.4 MPa圆形喷吹孔不同喷吹距离下的侧壁压力峰值

Tab.3 Peak pressure of circular nozzle under different jet distances at 0.4 MPa

喷吹距离/mm侧壁压力峰值/kPaP1P2P3P4P5P6标准方差100.589 01.080 00.576 81.744 82.430 01.792 80.679 0200.613 70.927 90.487 31.811 12.169 81.768 70.646 4400.575 30.787 30.474 02.140 61.822 21.500 40.638 8600.578 30.791 70.447 02.149 71.439 21.228 50.581 2800.738 30.748 90.447 92.227 41.103 90.953 30.569 8100 0.800 30.675 20.480 22.317 10.932 30.792 00.605 3

表4 喷吹压力为0.4 MPa条缝式喷吹孔不同喷吹距离下的侧壁压力峰值

Tab.4 Peak pressure of slot-type nozzle under different jet distances at 0.4 MPa

喷吹距离/mm侧壁压力峰值/kPaP1P2P3P4P5P6标准方差101.240.820.481.681.231.080.370 5201.330.910.551.841.121.120.394 2401.591.000.571.901.090.810.454 6601.660.850.571.750.920.620.472 9801.710.830.441.670.770.560.505 8100 1.760.740.401.360.580.490.500 1

3 结论

根据扁式方框滤筒的结构特点,设计了一种新型条缝式喷吹孔,在保持喷吹面积相同的条件下,改变喷吹压力和喷吹距离,分析条缝式喷吹孔和圆形喷吹孔对扁滤筒清灰性能的影响,得出如下结论:

1) 喷吹压力为0.3 MPa时, 随着喷吹距离的增加, 圆形喷吹孔下正对喷吹孔测点(P4、 P5、 P6)压力急剧降低, 其中P5降低了近500 Pa,而非正对测点(P1、 P2、 P3)压力变化相对缓慢,变化范围在250 Pa左右。 在最佳喷吹距离20 mm时, 标准方差为0.355 1, 滤筒表面压力相对均匀, 但是, 此时上部测点P1和P4压力相差1 kPa左右。 条缝式喷吹孔下随着喷吹距离的增加, 正对喷吹孔测点的压力逐渐降低, 非正对喷吹孔测点的压力先增加后降低, 其喷吹距离的适用范围为20~40 mm, 标准方差为0.35~0.37,上部测点P1和P4压力相差300 Pa左右。

2)喷吹压力为0.4 MPa时, 扁式方框滤筒表面测点的压力不同程度的增大。 针对圆形喷吹孔, 正对喷吹孔测点压力增长幅度远大于非正对喷吹孔测点, 压力分布不均匀程度加剧。 在最佳喷吹距离20 mm下, 测点P1和P4压力差增加到1.2 kPa。而条缝式喷吹孔下,喷射气流联合后进入滤筒,因此在同一水平方向上,测点压力增加相对均匀,压力仅相差400 Pa,有效地改善扁式方框滤筒上部存在清灰困难区的问题。

[1]WEIDEMANN C, VOGT S, NIRSCHL H. Cleaning of filter media by pulsed flow establishment of dimensionless operation numbers describing the cleaning result[J]. Journal of Food Engineering, 2014, 132: 29-38.

[2]林廷全, 禹元, 魏刚, 等. 大风量滤筒除尘器在水泥厂的应用[J]. 新世纪水泥导报, 2011, 17(4): 44-45.

[3]LI S H, SONG S L, WANG F, et al. Effects of cleaning mode on the performances of pulse-jet cartridge filter under varying particle sizes[J]. Advanced Powder Technology, 2019, 30(9): 1835-1841.

[4]WANG F, XIE B. Study on effects of particle size and maximum pressure drop on the filtration and pulse-jet cleaning performance of pleated cartridge filter[J]. Process Safety and Environmental Protection, 2019, 123: 99-104.

[5]LUO M L, CHEN D R, DAVID Y H. Numerical study of pleated fabric cartridges during pulse-jet cleaning[J]. Powder Technology, 2010, 198(1): 75-81.

[6]YAN C P, LIU G J, CHEN H Y. Effect of induced airflow on the surface static pressure of pleated fabric filter cartridges during pulse jet cleaning[J]. Powder Technology, 2013, 249: 424-430.

[7]LI Q, ZHANG M X, QIAN Y L, et al. The relationship between peak pressure and residual dust of a pulse-jet cartridge filter[J]. Powder Technology, 2015, 283: 302-307.

[8]林龙沅, 陈海焱, 颜翠平, 等. 诱导气流对脉冲喷吹滤筒除尘器清灰影响的研究[J]. 现代矿业, 2011, 509(9): 26-28.

[9]LUO L M, CHEN D R, PUI D Y H. Experimental study of pleated fabric cartridges in a pulse-jet cleaned dust collector[J]. Powder Technology, 2010, 197(3): 141-149.

[10]LI S H, XIN J, XIE B, et al. Experimental investigation of the optimization of nozzles under an injection pipe in a pulse-jet cartridge filter[J]. Powder Technology, 2019, 345: 363-369.

[11]吕娟, 颜翠平, 袁彩云, 等. 喷吹压力与喷吹距离对长滤袋清灰效果的研究[J]. 安全与环境学报, 2016, 16(3): 285-288.

[12]刘侹楠, 林龙沅, 颜翠平, 等. 脉冲喷吹清灰过程的喷吹气流偏斜影响[J]. 中国粉体技术, 2018, 24(4): 77-82.

[13]CHEN S, WANG Q, CHEN D R. Effect of pleat shape on reverse pulsed-jet cleaning of filter cartridges[J]. Powder Technology, 2017, 305: 1-11.

[14]LI H X, CHOI J H, LI B, et al. Numerical analysis on the gas flow dynamics from a rectangular slot-nozzle for pulse cleaning of filter unit[J]. Powder Technology, 2016, 297: 330-339.

[15]ZHANG M X, CHEN H Y, YAN C P, et al. Investigation to rectangular flat pleated filter for collecting corn straw particles during pulse cleaning[J]. Advanced Powder Technology, 2018, 29(8): 1787-1794.

[16]张明星, 李倩倩, 李雪, 等. 脉冲喷吹扁式方框滤筒除尘器的清灰性能[J]. 环境工程学报, 2017, 11(4): 2377-2383.

[17]蔡增基, 龙天渝. 流体力学泵与风机[M]. 北京: 中国建筑工业出版社, 2015: 158-168.

[18]LU H C, TSAI C J. A pilot-scale study of the design and operation parameters of a pulse-jet baghouse[J]. Aerosol Science and Technology, 1998, 29(6): 510-524.