自2004年英国科学家安德烈·盖姆首次用微机械剥离方法从石墨中分离出来了石墨烯之后[1],由于其独特的二维层状六元环原子晶体结构和良好的物理和化学性质,受到研究者的广泛关注[2-4]。石墨烯在很多方面具有巨大的潜在应用价值,包括复合材料[5]、电子器件[6- 7]、储能和分子传感器等[8]。石墨烯的制备方法包括微机械剥离法[9]、外延生长法[10]、化学气相沉积法[11]、氧化还原法[12]、超临界流体法[13]和液相剥离法[14-15]等。微机械剥离法可以生产出单片层的石墨烯[16],但只能适用于简单的实验室制备,无法在工业技术方面达到量产。外延生长法和化学气相沉积法可以生产出高质量的石墨烯[9],但其复杂的工艺、苛刻的实验条件以及高成本限制了其规模应用。氧化还原法是将氧化石墨剥离成为氧化石墨烯之后进行再还原制备石墨烯,此方法可以进行石墨烯的大规模生产[17],但氧化还原法生产过程中有强酸的加入对环境有很大的污染,且生产出的石墨烯由于还原程度的不完全存在化学和电化学方面的缺陷[17],对石墨烯的后续应用产生较大的影响。

液相剥离技术的提出对于石墨烯的大规模生产带来了很大的希望。液相剥离法是将石墨在有机溶剂[18-19]、离子液体[20-21]或者水-表面活性剂的溶液中超声或者机械剪切获得的。常用的有机溶剂为N-甲基吡咯烷酮(NMP), 离子液体为1-己基-3甲基咪唑鎓六氟磷酸盐(HMIH),但很多有机溶剂是有毒的,对环境破坏较大,而离子液体的高成本和高黏度限制了其使用。相对来说,水是最适合的液相剥离溶剂,但石墨的疏水性使其无法在水中分散,限制了其剥离。表面活性剂的加入对于在水中剥离制备石墨烯有很大的帮助作用。

最常用的表面活性剂有十二烷基苯磺酸钠[22]、 胆酸钠[23]、 牛磺酸脱氧胆酸钠[24], 然而, 这些表面活性剂的加入对于石墨烯的质量有很大的影响, 且后续的除去程序繁杂, 因此寻找一种合适的添加剂是液相剥离法规模化生产石墨烯的关键问题。 Cote等[25]研究发现,氧化石墨烯可以作为添加剂在超声波发生反应器中液相剥离制备石墨烯。存在的问题是:首先,氧化石墨烯作为一种昂贵的二维材料,用于工业生产成本太高;其次,超声波发生反应器会产生局部高的温度和压力,而且温度变化无法控制,这些苛刻的实验条件,使得液相超声剥离无法实现工业生产,且实验证明超声制备的石墨烯会被轻微氧化而产生缺陷,因此,寻找一种更加高效且对环境友好的方法是制备石墨烯的关键问题。

近期研究证明, 剪切剥离法是液相剥离中制备石墨烯的有效方法[26], 可用的剪切设备很多, 例如高搅分散均质机[27-28]、 超重力旋转床[29]等。 由于球磨机易操作, 制造和使用技术成熟稳定, 具有很好的应用前景[30], 利用球磨产生机械力来剥离制备石墨烯是一种绿色环保的可行方法[31]。 在球磨机运行过程中, 电机转动产生机械动力传送给球磨罐, 带动球磨罐转动使球磨罐中的球产生动力, 球与球或球与罐内壁之间产生相对运动。 这种相对运动产生的碰撞作用力和摩擦作用力可以作用在石墨表面, 碰撞作用力使石墨片层减小, 而摩擦作用力使石墨层与层分开[32-33]。 Mahmoud等[33]采用干法球磨的方法将石墨球磨24 h之后, 制备出比表面积为650 m2/g的石墨烯。 Zhao等[34]采用湿法球磨将石墨加入到N, N-二甲基甲酰胺(DMF)溶液中, 在转速为300 r/min下球磨30 h, 制备出石墨烯。 其他研究人员也采用其他的有机溶剂或者表面活性剂来减弱石墨的层间范德华力达到剥离效果[35], 如N-甲基吡咯烷酮(NMP)、 N-乙烯基吡咯烷酮(NVP)、聚乙烯吡咯烷酮(PVP)。上述这些球磨方法时间长,而且需要去除添加剂、工艺复杂、成本高,不利于绿色生产[36]。

鉴于此,本文中提出一种绿色环保的湿法球磨剥离石墨烯的方法。采用添加一种石墨衍生物辅助水中球磨剥离石墨。此种添加剂可以和石墨烯层间结合,并能在水中稳定分散。球磨设备选用行星式球磨机,探究利用球磨机球磨剥离石墨烯的较佳工艺条件。在较佳的工艺条件下制备的石墨烯片层大小在1 μm左右,60%以上的石墨烯片层数在5层以下。

1 实验

1.1 原料及设备

主要原料:可膨胀石墨,粒径为180 μm,购自青岛石墨股份有限公司;石墨衍生物(自制);去离子水(自制)。

主要设备: 电子分析天平(FA1004, 长沙湘平科技有限公司); 离心机(TG16-11, 长沙平凡仪器仪表有限公司); 冷冻干燥机(FD-1A-50, 北京博医康实验仪器有限公司); 紫外可见分光光度计(UV-5200PC, 上海元析仪器有限公司); 扫描电子显微镜(JSM-6701F, 日本电子株式会社); 透射电子显微镜(JEM-2100, 日本电子公司); 原子力显微镜(DMFASTSCANi-SYS, 松德国布鲁克林); 数显式四探针电阻率测试仪(ST2722-SZ, 苏州晶格电子有限公司); 行星式球磨机(YXQM-4L, 长沙米琪仪器设备有限公司);真空气氛管式电阻炉(STG系列,河南三特炉业科技有限公司)。

1.2 石墨烯的制备

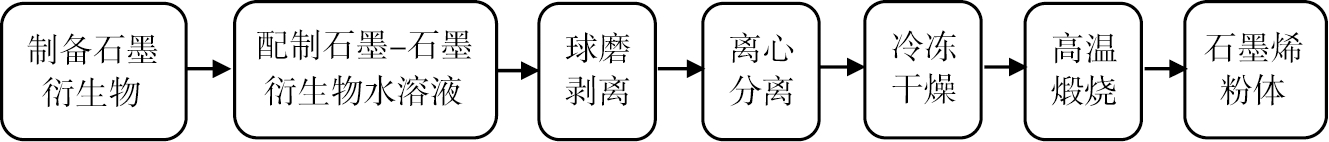

石墨烯的制备工艺流程如图1所示。 具体情况如下: 石墨烯的剥离设备是行星式球磨机, 研磨罐为尼龙罐, 研磨球为氧化锆球; 配置不同浓度的石墨衍生物与石墨悬浮液150 mL, 在磁力搅拌器上搅拌混合15 min, 使石墨衍生物充分溶解与石墨粉混合均匀, 将其转移到行星式球磨机的尼龙罐内, 装入不同直径配比好的氧化锆研磨球,不同直径研磨球(10、 8、 5 mm)的质量比为1 ∶2 ∶3。 密封好后在行星式球磨机上球磨4~24 h, 球磨机的转速为320 r/min, 球磨结束后将样品在4 000 r/min的转速下离心分离, 得到的上清液为石墨烯和石墨衍生物的混合溶液。

图1 石墨烯制备流程图

Fig.1 Flow chart for graphene preparation

将得到的混合溶液冷冻干燥后, 在管式炉内, 氮气气氛中, 500 ℃下煅烧2 h, 冷却后即可得到石墨烯粉体。

1.3 分析测试

通过紫外分光光度计进行浓度测量;通过拉曼光谱表征石墨烯的缺陷程度与层数,利用拉曼光谱的D峰与G峰的比值可以说明表征石墨烯缺陷程度;利用原子力显微镜和透射电子显微镜观察石墨烯片层的厚度与形状大小;通过四探针电导率测试仪表征石墨烯粉体的电导率。

2 结果与讨论

在球磨过程中,在行星式球磨机的高速旋转下,带动球磨罐进行自转与公转,使得球磨罐内的球产生剪切力和碰撞力。剪切力产生的速度梯度作用于石墨和石墨衍生物粉末表面,克服石墨层与层之间的弱范德华力,使其分离为片层;而碰撞力的作用使得石墨和石墨衍生物片层破碎和剥落。石墨烯作为疏水性物质很难在水中分散,但在本文的剥离工艺中,由于加入亲水性石墨衍生物,剥离后的石墨衍生物片层能够和石墨烯有效地结合,使得石墨烯具有亲水性,可以在水溶液中分散。

2.1 工艺参数

为了能够使得剥离后的石墨烯浓度最大化,且产率最高,在本实验中我们主要研究5个工艺参数,分别为球磨时间、可膨胀石墨和石墨衍生物配比、可膨胀石墨初始浓度以及氧化锆研磨球的配比。所有试验在行星式球磨机转速为320 r/min下进行。

2.1.1 球磨时间

球磨时间是影响石墨最终剥离效果的一个最重要的因素。 球磨时间越长, 球与石墨间的摩擦、碰撞次数越多, 且对石墨的破碎效果越明显, 会使得最终浓度增大; 随着球磨时间的延长, 石墨烯增多,石墨烯的比表面积和表面能增加,同时增加了石墨烯团聚的概率。

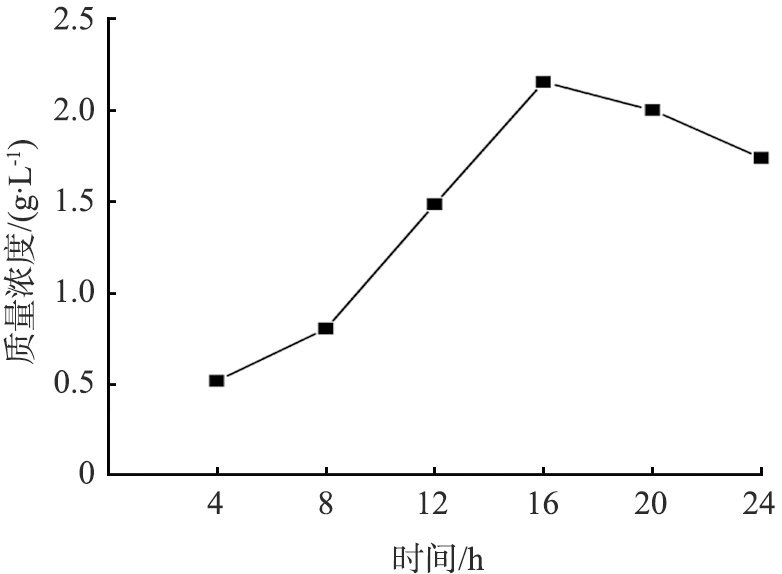

为了最终石墨烯的产率最大化, 需要找到合适的球磨时间。 保持可膨胀石墨初始质量浓度为40 g/L, 石墨衍生物和石墨的质量比为1 ∶20不变,石墨与研磨球的质量比为1 ∶20,不同直径研磨球(10、8、5 mm)的质量比为1 ∶2 ∶3。配置一系列石墨溶液,球磨不同的时间,取离心后的上清液测量浓度的变化。图2所示为石墨烯质量浓度随研磨时间的变化。由图可看出,随着球磨时间的增加,石墨烯的浓度增加,16 h时石墨烯的浓度达到最大值,球磨时间再增长时,浓度有明显下降,故选择最佳剥离时间为16 h。

图2 石墨烯质量浓度随研磨时间的变化

Fig.2 Graphene concentration as a function of grinding time

2.1.2 可膨胀石墨初始浓度

可膨胀石墨初始浓度是影响石墨烯球磨产率的另外一个重要参数。 当石墨初始浓度太低时, 影响其最终的石墨烯浓度和剥离产率; 当石墨的初始浓度太高时, 在剥离过程中会使得石墨烯的团聚程度增大, 也影响其最终的剥离效果, 因此, 并不是初始浓度越高越好,而是存在一个最佳的初始浓度范围, 使石墨烯的剥离效果较好, 且有相对较高的产率。 实验研究石墨初始质量浓度在20~80 g/L之间, 保持其他条件不变, 球磨16 h。

图3所示为不同的初始石墨浓度下石墨烯浓度和产率的变化, 随着石墨初始浓度的增大, 石墨烯的最终浓度一直在增加, 但其产率并不是持续增加, 在初始质量浓度增加到50 g/L之后, 石墨烯浓度升高速率减缓, 并且产率大幅度下降, 因此,选择球磨石墨的初始质量浓度在50 g/L时为最佳球磨浓度。

图3 不同初始石墨浓度下石墨烯浓度变化图

Fig.3 Graphene concentration change diagram under different initial graphite concentrations

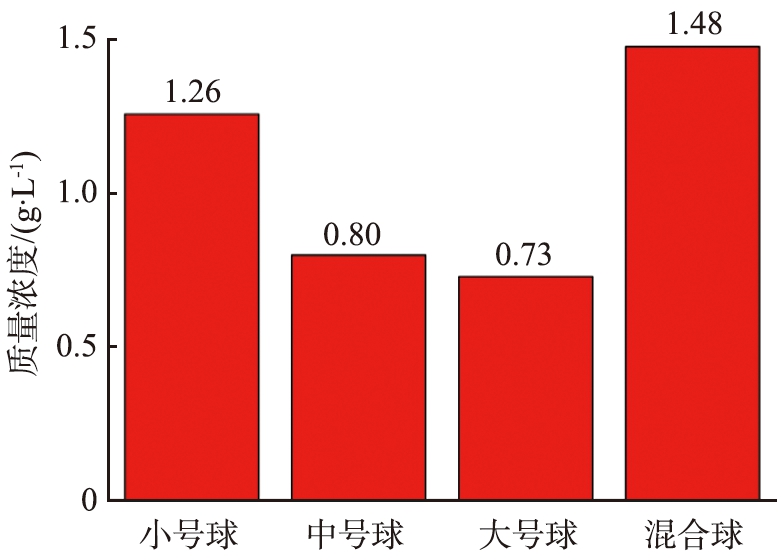

2.1.3 研磨球的配比

在行星式球磨机中剥离石墨的原理是依靠电机转动产生的能量, 传递给研磨球使得球与石墨之前发生碰撞和摩擦, 才会使石墨的层与层之间打开。 球数量太少, 研磨就会不充分; 数量太多, 球在球磨罐中占太多的空间, 导致球没有太多的转动空间, 所以研磨球的大小与配比是控制石墨烯浓度和剥离程度的一个重要因素。 在本文中使用的研磨球为氧化锆球, 直径有3种, 分别为10、 8、 5 mm,主要研究大小不同的球的研磨效果以及研磨球与石墨质量比不同的研磨效果。 图4所示为不同的球研磨效果的浓度, 图4a为不同大小的球的研磨浓度图,球磨时间为16 h, 石墨初始质量浓度为60 g/L, 保持其他条件不变, 改变球的直径。由图中可以看出, 球的直径越大,研磨效果越差, 这是因为球直径增大时, 相同质量球的表面积减小, 所以它们之间的相对碰撞会减少, 最终的剥离浓度减小。 而当把3种球按照10、 8、 5 mm球的质量比为1 ∶2 ∶3的比例配合使用时,其浓度会有明显的增加,所以在球磨过程中按照大小不同的球配合使用,效果更佳。从图4b中可以看出,随着球质量的增加,石墨烯的浓度持续增加,但受到研磨罐体积的限制,选择最佳的质量配比为1 ∶60。

2.1.4 石墨衍生物与石墨的配比

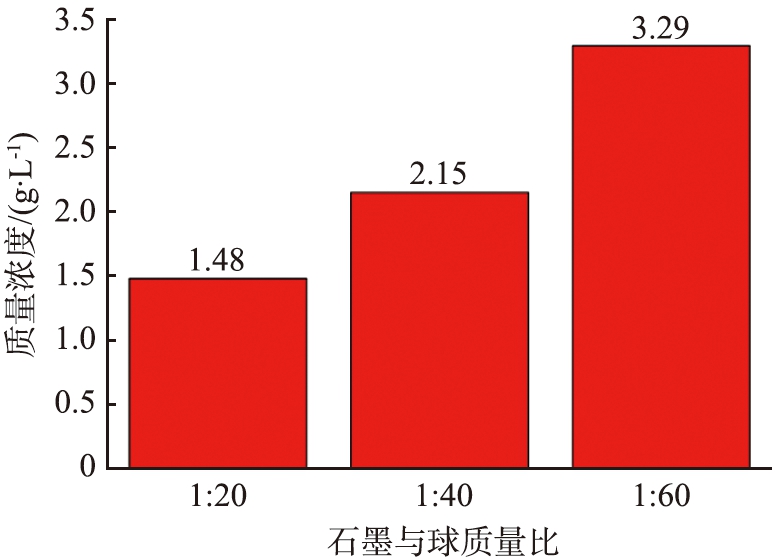

在探究石墨衍生物最佳条件时, 确定球磨时间为16 h, 可膨胀石墨初始质量浓度为50 g/L, 石墨与研磨球的质量比1 ∶60不变, 改变石墨衍生物的添加量, 使可膨胀石墨与石墨衍生物的质量比在5~30之间变化, 确定最佳的工艺参数。图5为不同的石墨与石墨衍生物质量比下石墨烯浓度的变化。

a 不同大小的球

b 石墨与研磨球的质量比

图4 不同球配比下石墨烯浓度变化

Fig.4 Graphene concentration change chart under different ball ratios

图5 不同石墨与石墨衍生物质量比下石墨烯浓度的变化

Fig.5 Graphene concentration change diagram of different graphite and graphite derivative mass ratio

当膨胀石墨与石墨衍生物的质量比在20 ∶1时,制备出的石墨烯质量浓度最高为3.29 g/L,随着石墨衍生物添加量的增加,石墨烯的浓度正比增大,当质量比达到20 ∶1时,其浓度达到最大值,且石墨衍生物的质量再增加时,石墨烯的浓度趋于平稳值,证明石墨衍生物的添加量并不是越高越好。

通过对实验条件的探究得出在行星式球磨机中剥离石墨烯的较佳工艺条件: 球磨时间为16 h, 膨胀石墨初始质量浓度为50 g/L, 石墨衍生物和石墨的质量比为1 ∶20, 研磨球采用3种不同直径的球混合使用, 10、 8、 5 mm研磨球的质量比为1 ∶2 ∶3,每次研磨中加入的球的质量与石墨的质量比为60 ∶1,在此条件之下,我们制备出的石墨烯的质量浓度可达到3.29 g/L,产率为4.35%。

2.2 表征

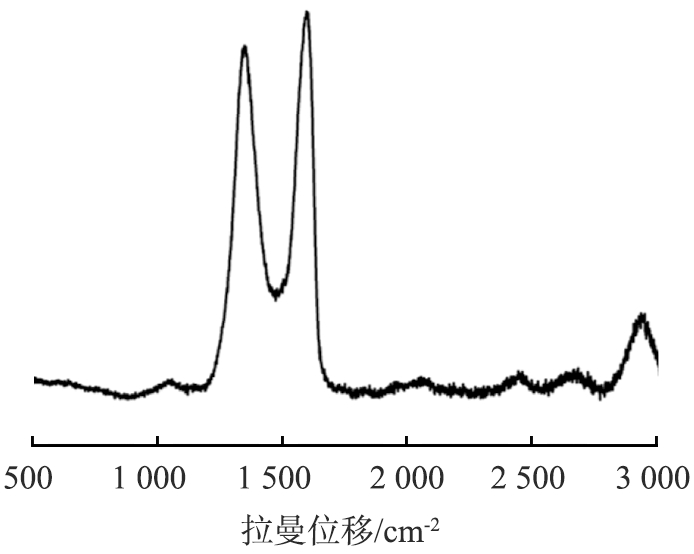

将制备得到的石墨烯主要进行紫外可见光谱、拉曼光谱、透射电镜、原子力显微镜以及电导率测试的表征。图6为制备的剥离后得到的石墨烯分散液的照片和拉曼光谱图。 图6a为石墨烯分散液的照片, 石墨烯稳定分散在水溶液中, 溶液颜色呈黑色。 图6b为拉曼光谱的表征图。

a 石墨烯分散液

b 拉曼光谱

图6 石墨烯分散液的照片和拉曼光谱

Fig.6 Photographs and Raman spectra of graphene dispersions

通过拉曼光谱可以表征石墨烯的缺陷程度以及石墨烯的层数, 石墨烯的拉曼光谱中主要有D峰(~1 350 cm-1)和G峰(~1 580 cm-1)。D峰表示石墨材料的结构缺陷程度,即C—C键的无规则性; G峰常用来表示石墨烯中sp2杂化碳原子的面内振动模式。从图6b中可以看出,球磨后的石墨烯具有明显的D峰和G峰,表明剥离之后的水溶液中含有石墨烯。与氧化还原法制备的石墨烯的拉曼光谱D峰与G峰的强度比为1.035 6[38],球磨剥离后的石墨烯的D峰与G峰的强度比为0.907 9,低的比值表明球磨制备的石墨烯缺陷程度较低,可为后续工业应用提供参考。

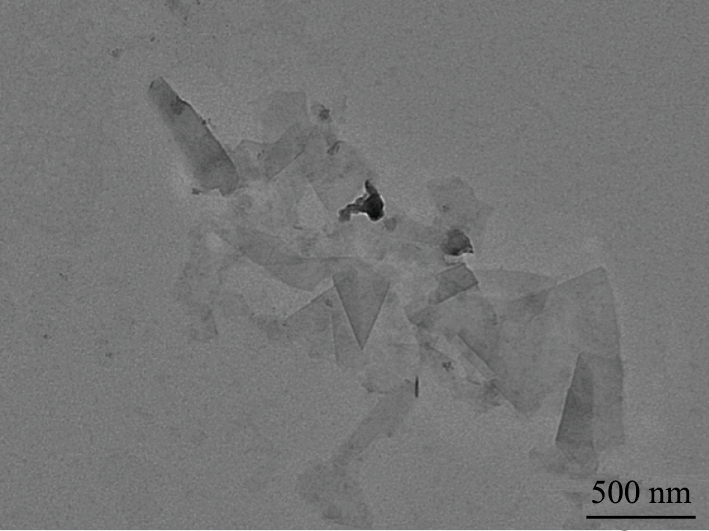

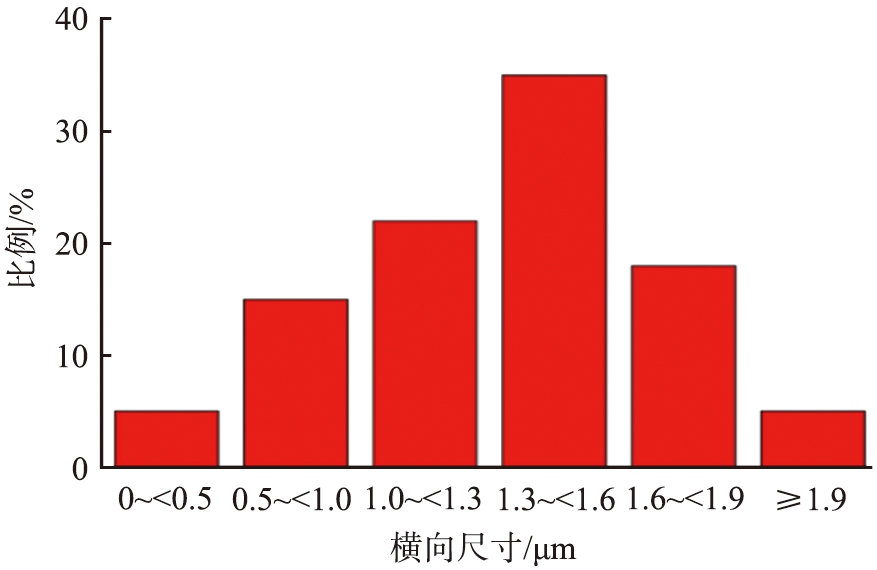

对石墨烯样品进行透射电镜(TEM)表征。将少量的分散液滴在铜网上低温烘干进行透射电镜观察,将形貌图中的样品选取100片进行横向尺寸统计。图7为石墨烯的TEM图像和横向尺寸分布直方图。从图中可以看出,球磨后的石墨烯很薄呈不规则形状。横向尺寸统计分布直方图统计结果表明,石墨烯的横向尺寸分布在0~2 μm之间,更多的片层横向尺寸大小分布在1 μm左右。根据不同的离心转速,可以得到不同尺寸大小的石墨烯片层。

a TEM图像

b 横向尺寸分布直方图

图7 石墨烯的TEM图像以及横向尺寸统计分布直方图

Fig.7 TEM image of graphene and statistical distribution histogram of lateral size

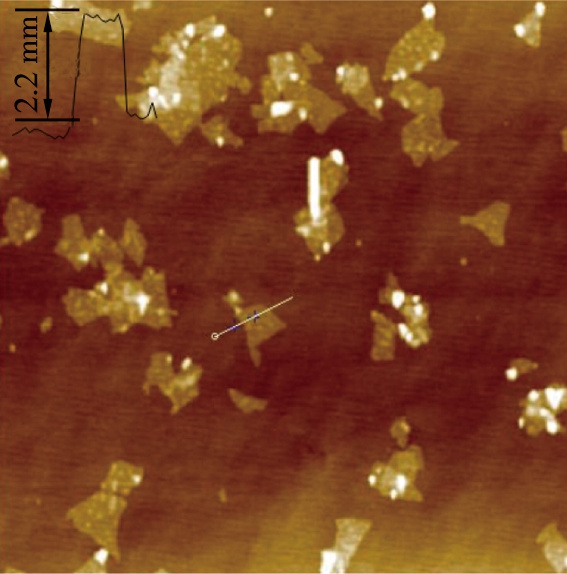

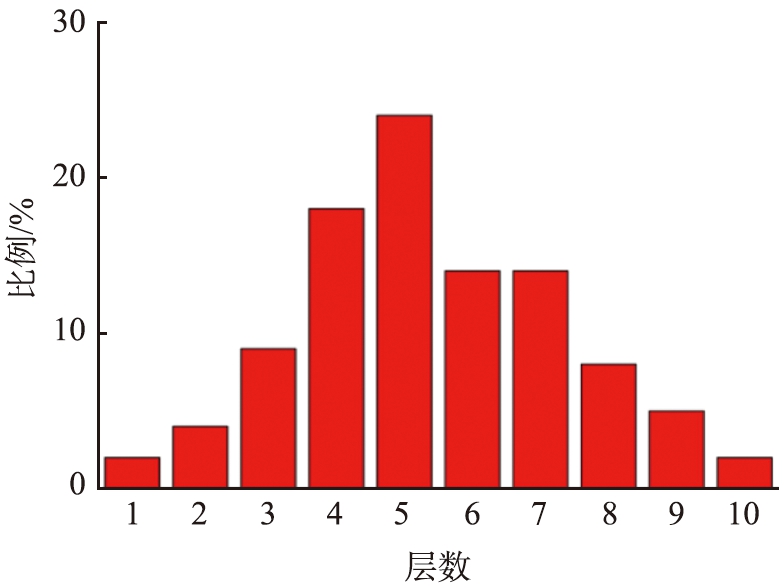

为了能够清楚地了解石墨烯片层的层数厚度,对石墨烯分散液进行原子力显微镜(AFM)观察。取干净的硅片,在上面滴加分散良好的石墨烯溶液,低温烘干之后进行AFM表征。将表征得到的石墨烯片层选取100片进行石墨烯厚度的测量统计其层数分布。图8为石墨烯的原子力显微镜表征结果图以及层数分布直方图。沿图8a中黑色线的方向进行厚度测量,显示高度为2.2 nm,单层石墨烯的厚度为0.334 nm,图中测量为6层。图8b为石墨烯层数的统计结果,剥离制备的石墨烯的厚度在10层以下,大多数石墨烯的厚度分布在5层以下,且有少量单层石墨烯存在。

a AFM图像

b 层数分布直方图

图8 石墨烯的AFM图像以及层数统计分布直方图

Fig.8 AFM image of graphene and histogram statistical distribution histogram

石墨烯在电化学方面有很高的利用价值,所以石墨烯电导率的表征也十分重要。将制备的石墨烯溶液冷冻干燥之后在500 ℃下煅烧,冷却之后,对得到的石墨烯粉末进行电导率测试。结果表明,当压强达到22 MPa时,电阻率为0.027 Ω·cm,所对应的电导率为3 600 S/m,与之前研究者利用氧化石墨烯直接还原得到的石墨烯的电导率(232 S/m)相比高出很多[37]。

3 结论

本文中利用水相球磨法在行星式球磨机中成功制备出石墨烯纳米材料, 这种石墨烯纳米材料具有亲水性, 在水中具有很好的分散效果。 同时, 探究得出了球磨制备石墨烯的工艺条件: 球磨时间为16 h, 初始石墨的质量浓度为50 g/L, 研磨介质与石墨的质量比为60 ∶1, 石墨衍生物与石墨的质量比为20 ∶1。 所制备出的石墨烯缺陷程度低, 层数大多数在5层以下, 横向尺寸在1 μm左右, 且石墨烯的电导率测试为3 600 S/m。 此种制备方法利用水作为溶剂, 具有绿色环保的生产理念, 可以用于工业应用。

[1]AGHARKAR M, KOCHREKAR S, HIDOURI S, et al.Trends in green reduction of graphene oxides, issues and challenges: a review[J]. Materials Research Bulletin, 2014, 59: 323-328.

[2]GEIM A K. Graphene: status and prospects[J]. Science, 2009, 324(5934): 1530-1534.

[3]RAO C N R, SOOD A K, SUBRAHMANYAM K S, et al. Graphene: the new two-dimensional nanomaterial[J]. Angewandte Chemie International Edition, 2009, 48(42): 7752-77 .

[4]XU Y X, SHI G Q. Assembly of chemically modified graphene: methods and applications[J]. Journal of Materials Chemistry, 2011, 21(10): 3311-3323.

[5]KAKAEI K, ALIDOUST E, GHADIMI G. Synthesis of N-doped graphene nanosheets and its composite with urea choline chloride ionic liquid as a novel electrode for supercapacitor[J]. Journal of Alloys and Compounds ,2018, 735: 1799-1806.

[6]LIU L, ZHENG K, YAN Y, et al. Graphene aerogels enhanced phase change materials prepared by one-pot method with high thermal conductivity and large latent energy storage[J]. Solar Energy Materials and Solar Cells, 2018, 185: 487-493.

[7]KUSUMA J, BALAKRISHNA R G, PATIL S, et al. Exploration of graphene oxide nanoribbons as excellent electron conducting network for third generation solar cells[J]. Solar Energy Materials and Solar Cells, 2018, 183: 211-219.

[8]KAKAEI K, BALAVANDI A. Hierarchically porous fluorine-doped graphene nanosheets as efficient metal-free electrocatalyst for oxygen reduction in gas diffusion electrode[J]. J Colloid Interface Sci, 2017, 490: 819-824.

[9]NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666-669.

[10]BERGER C, SONG Z, LI X, et al. Electronic confinement and coherence in patterned epitaxial graphene[J]. Science, 2006, 312(5777): 1191-1196.

[11]EIZENBERG M, BLAKELY J M. Carbon monolayer phase condensation on Ni(111)[J]. Surface Science, 1979, 82(1): 228-236.

[12]STANKOVICH S, DIKIN D A, PINER R D, et al. Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide[J]. Carbon, 2007, 45(7): 1558-1565.

[13]PU N W, WANG C A, SUNG Y, et al. Production of few-layer graphene by supercritical CO2 exfoliation of graphite[J]. Materials Letters, 2009, 63(23): 1987-1989.

[14]LOTYA M, HERNANDEZ Y, KING P J, et al. Liquid phase production of graphene by exfoliation of graphite in surfactant/water solutions[J].Journal of the American Chemical Society, 2009, 131(10): 3611-3620.

[15]HERNANDEZ Y, NICOLOSI V, LOTYA M, et al. High-yield production of graphene by liquid-phase exfoliation of graphite[J]. Nature Nanotechnology, 2008, 3(9): 563-568.

[16]KIM K S, ZHAO Y, JANG H, et al. Large-scale pattern growth of graphene films for stretchable transparent electrodes[J]. Nature, 2009, 457(7230): 706-710.

[17]BOURLINOS A B, GOURNIS D, PETRIDIS D, et al. Graphite oxide: chemical reduction to graphite and surface modification with primary aliphatic amines and amino acids[J]. Langmuir, 2003, 19(15): 6050-6055.

[18]HERNANDEZ Y, NICOLOSI V, LOTYA M, et al. High-yield production of graphene by liquid-phase exfoliation of graphite[J]. Nature Nanotechnology, 2008, 3(9): 563-568.

[19]HAMILTON C E, LOMEDA J R, SUN Z, et al. High-yield organic dispersions of unfunctionalized graphene[J]. Nano Letters, 2009, 9(10): 3460-3462.

[20]NUVOLI D, VALENTINI L, ALZARI V, et al. High concentration few-layer graphene sheets obtained by liquid phase exfoliation of graphite in ionic liquid[J]. Journal of Materials Chemistry, 2011, 21(10): 3428-3431.

[21]WANG X, FULVIO P F, BAKER G A, et al. Direct exfoliation of natural graphite into micrometre size few layers graphene sheets using ionic liquids[J]. Chemical Communications, 2010, 46(25): 4487-4490.

[22]LOTYA M, HERNANDEZ Y, KING P J, et al. Liquid phase production of graphene by exfoliation of graphite in surfactant/water solutions[J]. Journal of the American Chemical Society, 2009, 131(10): 3611-3620.

[23]SMITH R J, LOTYA M, COLEMAN J N. The importance of repulsive potential barriers for the dispersion of graphene using surfactants[J]. New Journal of Physics, 2010, 12(12): 4396-4401.

[24]SUN Z, DONG N, XIE K, et al. Nanostructured few-layer graphene with superior optical limiting properties fabricated by a catalytic steam etching process[J]. The Journal of Physical Chemistry C, 2013, 117(22): 11811-11817.

[25]COTE L J, KIM J, TUNG V C, et al. Graphene oxide as surfactant sheets[J]. Pure and Applied Chemistry, 2010, 83(1): 95-110.

[26]MOHANPURIA P, RANA N K, YADAV S K. Biosynthesis of nanoparticles: technological concepts and future applications[J]. Journal of Nanoparticle Research, 2007, 10(3): 507-517.

[27]JIE T, XIANG L Y, WEI W. The liquid-phase preparation of graphene by shear exfoliation with graphite oxide as a dispersant[J]. Materials Chemistry and Physics, 2019, 223: 1-8.

[28]JIE T, SAI W, WEI W, et al. Novel preparation of hydrophilic graphene/graphene oxide nanosheets for supercapacitor electrode[J]. Applied Surface Science, 2019, 496: 143696-143702.

[29]SHEN S, GAO F, WU W. Preparation of high quality graphene using high gravity technology[J]. Chem Eng Process, 2016, 106: 59-66.

[30]AMBROSIO-MARTIN J, FABRA M J, L PEZ-RUBIO A, et al. Assessment of ball milling as a compounding technique to develop nanocomposites of Poly (3-Hydroxybutyrate-co-3-Hydroxyvalerate) and bacterial cellulose nanowhiskers[J]. Journal of Polymers the Environment, 2016, 24(3): 241-254.

PEZ-RUBIO A, et al. Assessment of ball milling as a compounding technique to develop nanocomposites of Poly (3-Hydroxybutyrate-co-3-Hydroxyvalerate) and bacterial cellulose nanowhiskers[J]. Journal of Polymers the Environment, 2016, 24(3): 241-254.

[31]BHARATH G, MADHU R, CHEN S M, et al. Solvent-free mechanochemical synthesis of graphene oxide and Fe3O4-reduced graphene oxide nanocomposites for sensitive detection of nitrite[J]. Journal of Materials Chemistry A, 2015, 3(30): 15529-15539.

[32]ZHU H, CAO Y, ZHANG J, et al. One-step preparation of graphene nanosheets via ball milling of graphite and the application in lithium-ion batteries[J]. Journal of Materials Science, 2016, 51(8): 3675-3683.

[33]MAHMOUD A E D, STOLLE A, STELTER M. Sustainable synthesis of high-surface-area graphite oxide via dry ball milling[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(5): 6358-6369.

[34]ZHAO W, FANG M, WU F, et al. Preparation of graphene by exfoliation of graphite using wet ball milling[J]. Journal of Materials Chemistry, 2010, 20(28): 4562-4568.

[35]LE N V, RODRIGUEZ A M, PRIETO P, et al. Exfoliation of graphite with triazine derivatives under ball-milling conditions: preparation of few-layer graphene via selective noncovalent interactions[J]. ACS Nano, 2014, 8(1): 563-571.

N V, RODRIGUEZ A M, PRIETO P, et al. Exfoliation of graphite with triazine derivatives under ball-milling conditions: preparation of few-layer graphene via selective noncovalent interactions[J]. ACS Nano, 2014, 8(1): 563-571.

[36]LIU L, XIONG Z, HU D, et al. Production of high quality single-or few-layered graphene by solid exfoliation of graphite in the presence of ammonia borane[J]. Chemical Communications, 2013, 49(72): 7890-7892.

[37]LUO D, ZHANG G, LIU J. Evaluation criteria for reduced graphene oxide[J]. The Journal of Physical Chemistry C, 2011, 115(23): 11327-11335.